Изобретение решает задачу создания способа приготовления высокоэффективного адсорбента на основе оксида алюминия для осушки содержащих влагу газов, в частности компримированного воздуха, попутного нефтяного газа и т.д.

На современном этапе технического развития осушать воздух приходится повсеместно, что связано со значительным повышением требований относительно качества воздуха. С каждым годом становится все больше высокотехнологичных предприятий, для которых влажность воздуха должна иметь строго фиксированное значение. Возможным решением проблем с повышением производительности и качества осушки компримированного воздуха, не требующим значительных материальных затрат, является применение более эффективных алюмооксидных адсорбентов, приготовленных с помощью энергосберегающего и экологически безопасного способа, с использованием продукта центробежной термической активации гидраргиллита (ЦТА ГГ), получаемого в реакторах с вращающейся поверхностью нагрева без применения традиционного «пневмотранспорта» [1]. Все более распространенным в последние годы способом повышения адсорбционной способности активного оксида алюминия за счет создания на поверхности новых, более активных центров является химическая модификация поверхности растворами солей, кислот или оснований, с помощью пропитки гранул адсорбента, либо осуществляя ввод модификатора на стадии синтеза осушителя.

Известен способ приготовления модифицированных алюмооксидных адсорбентов на основе псевдобемита, получаемых по технологии ЦТА, пропиткой гранул щелочными (KOH и NaOH) и карбонатными (Na2CO3 и K2CO3) растворами [2]. Показано, что пропитка растворами щелочей позволяет до 2 и более раз увеличить динамическую емкость осушителей, в то время как пропитка растворами карбонатов снижает сорбционные характеристики осушителей при близких текстурных характеристиках. Введение щелочных добавок приводит к значительному снижению на поверхности концентрации льюисовских кислотных центров, появлению и росту концентрации сильных основных центров. Лучший из полученных пропиткой щелочными растворами адсорбентов имел значения статической емкости 21,71 г/100 г при относительной влажности 60%, динамической емкости - 5,18 г/100 г (4,76 г/100 см3) при температуре точки росы (т.т.р.) -40°С, площадь удельной поверхности составила 267 м2/г при механической прочности гранул 17,5 МПа. Недостаток использованного способа заключается в том, что с ростом содержания модифицирующего катиона (Na, K) наблюдается тенденция к снижению величины удельной поверхности адсорбента, а для образцов модифицированных натрием происходит также и снижение величины динамической емкости по парам воды. При модификации калием, даже при содержании его в адсорбенте на уровне 3% мас., не удалось достигнуть высокого значения динамической емкости (выше 5 г/100 см3).

Известен способ [3], в котором синтез модифицированных NaOH и KOH алюмооксидных осушителей проводили из продукта центробежной термической активации гидраргиллита с последующей гидратацией в кислой или щелочной среде. Для получения гидроксидов алюминия, содержащих байерит и псевдобемит, продукт ЦТА ГГ гидратировали в щелочной (раствор NaOH, рН 12-13) и слабокислой (кислотный модуль по HNO3 составлял 0,04) средах соответственно. Гидратацию проводили при соотношении т:ж=1:4 и температуре 75-80°С в течение 4 ч. Введение катионов Na и K в адсорбенты осуществлялось на стадии приготовления формуемых пластичных паст из байерит- и псевдобемитсодержащих гидроксидов алюминия с применением растворов гидроксида натрия и гидроксида калия. Гидроксиды алюминия помещали в смеситель с Z-образными лопастями, добавляли растворы NaOH и KOH и смешивали в течение 30-60 мин до образования пластичной пасты. Далее пасты продавливали через фильеру с диаметром отверстия 4 мм. Полученные экструдаты сушили и затем прокаливали в токе осушенного воздуха в течение 4 ч в трубчатой печи при 420°С для серии образцов байеритсодержащих гидроксидов алюминия и при 500°С для серии псевдобемитсодержащих гидроксидов алюминия. Во всех случаях объемный расход воздуха составлял 5000 ч-1. После термической обработки гранулы имели диаметр 3.75±0.15 мм при длине 5±1 мм. Данный способ обеспечивает получение модифицированных осушителей на основе оксида алюминия с удельной площадью поверхности 259-335 м2/г, объемом мезопор (2-100 нм) - 0,2-0,4 см3/г при среднем диаметре пор 4-6 нм, механической прочностью - 3-7 МПа, статической емкостью по парам воды - 18-22 г H2O на 100 г адсорбента при относительной влажности 60% и динамической емкостью по парам воды - 3,9-5,9 г H2O на 100 см3 адсорбента при температуре точки росы (т.т.р.) - 40°С. Содержание катионов Na в полученных осушителях на основе байерита варьировалось в диапазоне 0,8-2,5% мас., а катионов K - 0,01-2,00% мас. В синтезированных адсорбентах на основе псевдобемита содержание натрия варьировалось в диапазоне 0,9-2,0% мас., а катионов K - 0,01-2,00% мас. Использование щелочных растворов при пептизации байеритсодержащих гидроксидов по сравнению с кислотной пептизацией не привело к повышению динамической емкости, произошло даже некоторое снижение динамической емкости в образцах с более высоким содержанием ионов щелочного металла. Также несколько ниже для этих образцов были и значения статической емкости, что может быть обусловлено меньшим объемом микропор.

Описан способ [4] приготовления алюмооксидного осушителя влагосодержащих газов, включающий стадию получения псевдобемитсодержащего гидроксида алюминия гидратацией активного гидроксиоксида алюминия (продукта ТХА или ЦТА) в слабокислом растворе, сушку и дальнейший помол. Сухой осадок псевдобемитсодержащего гидроксида алюминия помещают в смеситель с Z-образными лопастями и при постоянном перемешивании порошка добавляют водные растворы NaOH и BA(OH)2, или KOH и Ba(OH)2. Количество гидроксида алюминия и основных гидроксидов берут с учетом того, что кислотный модуль при пептизации составлял в случае пептизации NaOH и Ва(OH)2 - 0-0,15 моль NaOH/моль Al2O3 и 0,0015-0,004 моль Ba(ОН)2/моль Al2O3, а в случае пептизации KOH и Ba(ОН)2 - 0-0,08 моль КОН/моль Al2O3 и 0,0015-0,004 моль Ba(OH)2/моль Al2O3. Полученную пластичную массу формуют в виде экструдатов в виде трилистника, квадролоба или пустотелого цилиндра, сушат и подвергают термической обработке в потоке осушенного воздуха при температуре воздуха 500-600°С, объемной скорости подачи воздуха 500-3000 ч-1 в течение 4-8 ч. Полученный адсорбент-осушитель, содержит компоненты в следующих концентрациях, мас.%: Na - 0,1-3,5%, K - 0,01-3%, Ba - 0,17-0,5%, γ-+χ-Al2O3 - остальное. Данный способ обеспечивает получение алюмооксидных осушителей с удельной площадью поверхности 250-350 м2/г, объемом мезопор (2-100 нм) - 0,3-0,6 см3/г при среднем диаметре пор 4-7 нм, механической прочностью на раздавливание по образующей - 15-30 МПа и динамической емкостью по парам воды - 5,8-7,1 г H2O на 100 см3 адсорбента при температуре точки росы (т.т.р.) - 40°С. Проведенные ресурсные испытания такого осушителя показали, что динамическая емкость начиная с 10 цикла сорбции/десорбции снижается на 10-15%. К недостаткам этого способа можно отнести более сложный состав модификатора (использование при приготовлении одновременно двух гидрооксидов). В патенте отсутствует информация о величине статической емкости полученных этим способом адсорбентов по отношению к парам воды.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому изобретению является способ [5], в котором продукт ЦТА или термохимической активации (ТХА) гидратируют в щелочном или кислом растворе, сушат, размалывают, пластифицируют растворами кислот, формуют полученную пасту методом экструзии, сушат и прокаливают в токе осушенного воздуха. Гидратацию проводят как предварительного измельченного активного гидроксиоксида алюминия в реакторах с мешалкой, так и неизмельченного - в шаровой мельнице при различных соотношениях твердой и жидкой фазы. В качестве щелочных растворов с рН=8-11 при гидратации используют раствор аммиака. Полученный адсорбент на основе оксида алюминия смешенного фазового состава содержит, мас.%: χ-Al2O2 и рентгеноаморфная фаза - 35-95; γ-Al2O3 и η-Al2O3 - 5-65, имеет объем пор 0,25-0,6 см3/г, эффективный средний диаметр пор 2,5-10 нм и удельную поверхность 200-400 м2/г при среднем диаметре пор 2,5-4,1 нм. Динамическая емкость по парам воды осушителя достигает 7,2 г H2O на 100 г адсорбента (6,7 г H2O на 100 г адсорбента) при температуре точки росы (т.т.р.) - 40°С. Полученный осушитель обладает большим объемом микропор (диаметром менее 2 нм) -0,12-0,2 см3/г. На долю микропор может приходиться до 40-50% от всего объема поглощенных по механизму капиллярной конденсации паров воды. Ресурсные испытания такого осушителя показали, что динамическая емкость, начиная с 10 цикла сорбции/десорбции, снижается более чем на 30% и выходит на плато, что связано со «спеканием» заполненных молекулами воды микропор во время регенерации гранул адсорбента потоком горячего осушенного воздуха.

Заявленное изобретение решает задачу создания улучшенного способа приготовления высокоэффективного алюмооксидного осушителя, характеризующегося сбалансированным комплексом характеристик: высоким значением динамической емкости по воде (более 5 г на 100 см3 адсорбента), статической емкости (более 20 г на 100 г адсорбента), механической прочности (более 5 МПа), удельной поверхности (более 280 м2/г), стабильностью в циклах осушки и химическим составом адсорбента, включающим в себя натрий, либо калий.

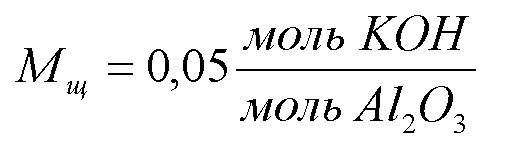

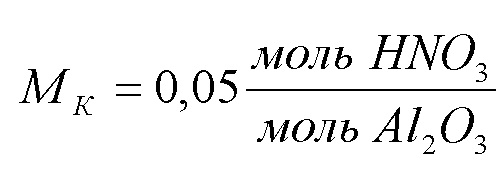

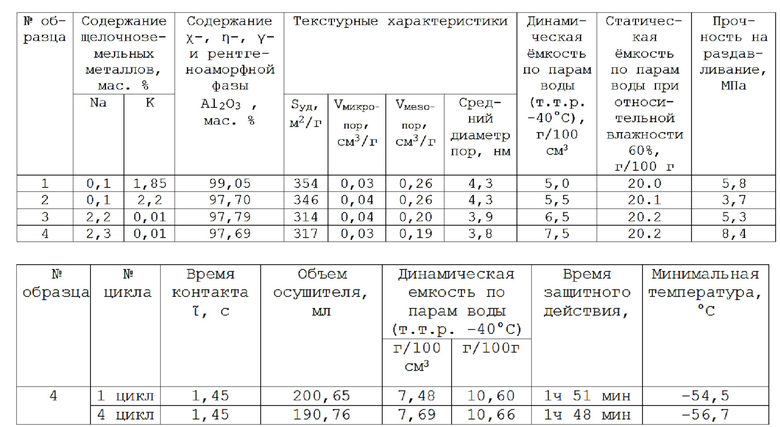

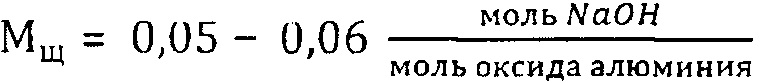

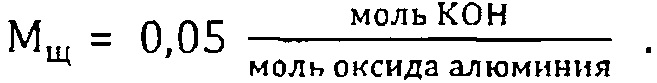

Решение поставленной задачи заключается в том, что измельченный продукт ЦТА гидратируют в щелочном растворе, сушат, размалывают, пластифицируют раствором азотной кислоты, формуют полученную пасту методом экструзии, сушат и прокаливают в токе осушенного воздуха. Введение модификатора происходит на стадии гидратации продукта центробежной термической активации гидраргиллита (ЦТА ГГ) в растворе NaOH с щелочным модулем (моль NaOH/моль Al2O3), равным 0,05-0,06, или KОН с щелочным модулем (моль KОН/моль Al2O3), равным 0,05, в интервале температур 70-95°С при атмосферном давлении, в реакторе при постоянном перемешивании в течение 6 часов. Соотношение твердой и жидкой фазы (Т:Ж) составляло 1:4, рН среды, в момент загрузки порошка ЦТА, равнялась 10-12. Продукты гидратации, с целью удешевления технологического процесса, не отмывали от примесей, выгружали в емкость из нержавеющей стали и помещали в сушильный шкаф с принудительной конвекцией при температуре 120°С в течение 24-х часов. После сушки образец выгружали и размалывали в шаровой мельнице в течение 8 часов. В результате получали мелкодисперсный гидроксид алюминия с размером частиц порошка 5-25 мкм. Далее размолотый гидроксид алюминия в количестве 250 г засыпали в смеситель с Z-образными лопастями. Затем к нему приливали водный раствор электролита-пептизатора (HNO3). Кислотный модуль (моль HNO3)/(Al2O3) составлял 0,05-0,08. Готовую пластичную массу продавливали через фильеру, получая гранулы цилиндрической формы (длина 5,0÷6,0 мм, диаметр 3,5÷3,6 мм). Гранулы сушили при 110°С в течение 8 ч в сушильном шкафу и затем прокаливали в токе сухого воздуха при 410°С в течение 4 часов при объемном расходе 3000 ч-1 и скоростью подъема температуры 40°/час. После прокалки гранулы охлаждали и испытывали путем измерения динамической емкости по парам воды, а также исследовали другие физико-химические характеристики. Полученный адсорбент-осушитель, содержит компоненты в следующих концентрациях, мас.%: Na - 0,1-3,0%, K - 0,008-2,00%, различные фазы оксида алюминия (χ-, η-, γ-Al2O3 и рентгеноаморфная фаза) - остальное. Данный способ обеспечивает получение алюмооксидных осушителей с удельной площадью поверхности 300-380 м2/г, объемом мезопор (2-300 нм) - 0,2-0,3 см3/г при среднем диаметре пор 4-7 нм и механической прочностью на раздавливание по образующей 5-8 МПа.

Определение динамической емкости проводят путем пропускания насыщенного парами воды воздуха через слой адсорбента объемом 200 см3, находящегося в адсорбере диаметром 30 мм и высотой 400 мм при объемном расходе паровоздушной смеси 8,7 л/мин и абсолютном влагосодержании 15,6-16,6 г H2O/м3, по количеству воды, поглощенной единицей объема адсорбента к моменту, когда содержание влаги в газе на выходе из адсорбера достигало точки росы -40°С.

Статическую емкость осушителя определяли по количеству воды, поглощенной единицей массы адсорбента к моменту достижения адсорбционного равновесия при температуре 25°С в атмосфере с относительной влажностью 60%. Достижение равновесия фиксировали через каждые 24 ч, извлекая образец из эксикатора и взвешивая его. После полного насыщения осушителя парами воды эксперимент прекращали.

Механическую прочность гранул на раздавливание по образующей определяли путем измерения силы, при действии которой в результате соосного сжатия между двумя параллельными плоскостями перпендикулярно оси гранулы сорбента происходило ее разрушение. Измерение проводили для 30 гранул.

Отличительным признаком предлагаемого способа приготовления алюмооксидного адсорбента-осушителя по сравнению с прототипом является то, гидратирование измельченного продукта ЦТА ГГ проводилось в растворе NaOH с щелочным модулем (моль NaOH/моль Al2O3), равным 0,05-0,06, или KОН с щелочным модулем (моль KОН/моль Al2O3), равным 0,05, что позволило не только получить гидроксиды алюминия, содержащие до 80 мас.% байерита, но и ввести в состав получаемого адсорбента катионы щелочных металлов, образующих суперсильные и сильные основные центры и приводящих к увеличению динамической емкости по парам воды осушителя. При этом удалось добиться высоких значений статической емкости разработанного осушителя и механической прочности гранул адсорбента. Поскольку в отличие от прототипа полученный адсорбент содержит намного меньшее количество микропор, которые могут спекаться при проведении регенерации с использованием повышенной температуры, достигается большая стабильность осушителя в многократных циклах адсорбция-регенерация.

Сущность изобретения иллюстрируется следующими примерами

Пример 1.

В емкость с 2 л дистиллированной воды при интенсивном и непрерывном перемешивании постепенно приливают раствор гидроксида калия до достижения величины щелочного модуля  . Раствор нагревают при постоянном перемешивании до температуры 97-98°С. Затем в емкость добавляют 500 г продукта ЦТА со средним размером частиц 5-15 мкм с потерями массы после прокаливания при 800°С, равными 3%. Гидратацию ведут при постоянном перемешивании и без внешнего подогрева в течение 6 ч. Полученную суспензию, не отфильтровывая, помещают в сушильный шкаф и сушат при температуре 120°С в течение 24-х часов, после чего измельчают в шаровой мельнице также в течение 8-ми ч до частиц средним размером 5-25 мкм.

. Раствор нагревают при постоянном перемешивании до температуры 97-98°С. Затем в емкость добавляют 500 г продукта ЦТА со средним размером частиц 5-15 мкм с потерями массы после прокаливания при 800°С, равными 3%. Гидратацию ведут при постоянном перемешивании и без внешнего подогрева в течение 6 ч. Полученную суспензию, не отфильтровывая, помещают в сушильный шкаф и сушат при температуре 120°С в течение 24-х часов, после чего измельчают в шаровой мельнице также в течение 8-ми ч до частиц средним размером 5-25 мкм.

Далее размолотый гидроксид алюминия преимущественно со структурой байерита в количестве 250 г засыпали в смеситель с Z-образными лопастями. Затем приливали водный раствор электролита-пептизатора (HNO3) до достижения кислотного модуля  . В случае необходимости, приливали по каплям дополнительное количество воды до получения пластичной массы, пригодной к формованию методом экструзии. Перемешивание длится в течение 10-25 минут, во время которого приливают 1% раствор поливинилового спирта.

. В случае необходимости, приливали по каплям дополнительное количество воды до получения пластичной массы, пригодной к формованию методом экструзии. Перемешивание длится в течение 10-25 минут, во время которого приливают 1% раствор поливинилового спирта.

Полученную пластичную массу формуют в виде цилиндрических гранул, прокаливают в потоке осушенного воздуха при температуре 410°С и испытывают на динамическую и статическую емкость по парам воды, определяют текстурные характеристики и механическую прочность гранул.

Результаты испытания приведены в таблице 1 (см. ниже).

Пример 2.

Пример аналогичен примеру 1, за исключением того, что гидратацию продукта ЦТА проводят раствором KОН при величине щелочного модуля 0,0 6 моль KОН/моль Al2O3. Формовку, прокалку осушителя в токе воздуха и исследования характеристик полученного осушителя проводят так же, как и в примере 1.

Пример 3.

Пример аналогичен примеру 2, за исключением того, что гидратацию продукта ЦТА проводят раствором NaOH.

Пример 4.

Пример аналогичен примеру 3, за исключением того, что пептизацию байеритсодержащего гидроксида алюминия проводят при увеличенном до 0,08 кислотном модуле с целью увеличения механической прочности получаемого адсорбента.

Как видно из таблиц 1 и 2, предлагаемый способ получения адсорбента-осушителя на основе оксида алюминия позволяет получать адсорбент с высокими и сбалансированными характеристиками. Более предпочтительно использовать для модификации NaOH, поскольку полученные при синтезе адсорбенты характеризуются более высокими значениями динамической емкости, а гранулы более прочны. Была зафиксирована хорошая стабильность получаемых значений динамической емкости адсорбента, содержащего 2,3% мас. натрия в четырех циклах адсорбция - регенерация (таблица 2). Время защитного действия слоя осушителя при этом составило 1 час 50 минут.

Источники информации

1. Патент РФ №2360196, МПК F26B 17/10, F26B 20/00, опубл. 27.06.2009 г., Бюл. №18.

2. Данилевич В.В. Повышение эффективности алюмооксидных осушителей путем щелочного модифицирования / В.В. Данилевич, И.Г. Данилова, Л.А. Исупова, В.А. Ушаков // Журнал прикладной химии. 2017. - Т. 90. - Вып. 11. - С. 1504-1512.

3. Данилевич В.В. Оптимизация свойств алюмооксидных осушителей, полученных на основе продукта центробежной термической активации гидраргиллита [Текст] / В.В. Данилевич, Л.А. Исупова, И.Г. Данилова, Р.А. Зотов, В.А. Ушаков // Журнал прикладной химии. - 2016. - Т. 89. - №3. - С. 289-299.

4. Патент РФ №2666468, МПК B01J 20/08, B01J 20/04, B01J 20/30, опубл. 07.09.2018 г., Бюл. №25.

5. Патент РФ №2448905, МПК C01F 7/44, опубл. 27.04.2012 г., Бюл. №12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ АДСОРБЕНТА-ОСУШИТЕЛЯ | 2017 |

|

RU2666448C1 |

| ОСУШИТЕЛЬ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2448905C2 |

| АДСОРБЕНТ-ОСУШИТЕЛЬ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2455232C2 |

| Катализатор процесса дегидратации этанола в этилен, способ его приготовления и способ получения этилена | 2015 |

|

RU2609263C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ПО ПРОЦЕССУ КЛАУСА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССА КЛАУСА | 2012 |

|

RU2527259C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2021 |

|

RU2762564C1 |

| ГИДРОКСИД АЛЮМИНИЯ | 2021 |

|

RU2762571C1 |

| Углеродминеральный сорбент и способ его получения | 2022 |

|

RU2802775C1 |

| Способ приготовления носителя для катализатора гидроочистки | 2020 |

|

RU2738076C1 |

| ГРАНУЛИРОВАННЫЙ АКТИВНЫЙ ОКСИД АЛЮМИНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2390495C2 |

Изобретение относится к способу получения адсорбента для осушки содержащих влагу газов. Для получения адсорбента продукт центробежной термической активации гидраргиллита (ЦТА ГГ) в щелочном растворе, сушат, размалывают, пептизируют и пластифицируют в растворе азотной кислоты, формуют полученную пасту методом экструзии, сушат и прокаливают в токе осушенного воздуха. Полученный адсорбент содержит компоненты в следующих концентрациях, мас.%: Na - 0,1-3,0%, K - 0,008-2,00%, Al2O3 - остальное. Гидратацию измельченного продукта ЦТА проводят растворами таких щелочей как, NaOH при величине щелочного модуля Мщ=0,05-0,06 (мольNaOH/моль оксида алюминия) или KOH при величине щелочного модуля Мщ=0,05 (моль KOH/моль оксида алюминия). Обеспечивается повышение динамической и статической емкости адсорбента по отношению к парам воды, а также механической прочности и стабильности в многократных циклах сорбции/десорбции. 2 табл., 4 пр.

Способ получения адсорбента для осушки содержащих влагу газов, включающий в себя стадию получения байеритсодержащего гидроксида алюминия гидратацией продукта центробежной термической активации гидраргиллита (ЦТА ГГ) в щелочном растворе, сушку, помол, пептизацию и пластификацию в растворе азотной кислоты, формование полученной пасты методом экструзии, сушку и прокаливание в токе осушенного воздуха, с получением адсорбента, при следующем соотношении компонентов, мас.%: Na - 0,1-3,0%, K - 0,008-2,00%, Al2O3 - остальное, отличающийся тем, что гидратацию измельченного продукта ЦТА проводят растворами таких щелочей как NaOH при величине щелочного модуля  или KOH при величине щелочного модуля

или KOH при величине щелочного модуля

| ОСУШИТЕЛЬ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2448905C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АДСОРБЕНТА-ОСУШИТЕЛЯ | 2017 |

|

RU2666448C1 |

| SU 1658563 A1, 20.02.1996 | |||

| Способ приготовления активного оксида алюминия | 1990 |

|

SU1731729A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2019-11-15—Публикация

2019-05-30—Подача