Способ относится к порошковой металлургии, в частности к способу послойного изготовления трехмерных объектов посредством порошкового спекания. Способ может быть использован при изготовлении композиционных изделий с целью создания модельной оснастки для процессов литья, изделий машиностроения и приборостроения, физических моделей изделий для научных исследований, создаваемых на основе технических данных, полученных посредством САПР, автоматизированного проектирования.

Известен способ изготовления трехмерных изделий из последовательности слоев фотоотверждаемой жидкой композиции, патент США №5002854, заключающийся в формировании слоев изделия с помощью последовательного нанесения слоев жидкой фотоотверждаемой композиции и экспозиции участков каждого такого слоя актиничным излучением. Фотоотверждаемая композиция содержит преломляющие компоненты, включающие этиленовый ненасыщенный мономер, фотоинициатор и преломляющие излучение компоненты, включающие полимеры с ядром, сформированным из мономера.

Недостатками такого способа являются высокая стоимость и токсичность использующихся фотоотверждаемых жидкостей, необходимость в формировании вместе с изделием опор для предотвращения короблений и отслаиваний, высокие затраты времени на изготовление изделий, сложная и дорогостоящая конструкция системы двумерного сканирования лазерного луча.

Известен способ изготовления изделий селективным спеканием, патент США №4863538, заключающийся в изготовлении объемных изделий из порошков, включающий последовательное послойное размещение слоев порошка, обработку каждого слоя энергетическим лучом, например лучом лазера по заданному контуру, в результате которой за счет спекания частиц порошка формируется слой изделия.

Недостатком такого способа являются низкая скорость изготовления объектов относительно других методов послойного изготовления, сложная конструкция системы двумерного сканирования лазерного луча, использование мощного лазера и устройства разравнивания порошка, работающих с регулярными перерывами, высокая стоимость мощного лазера и системы развертки лазерного луча.

Ближайшим аналогом заявленного способа по технической сущности является способ формирования изделия с помощью послойного ламинирования, патент США №5730817 А. Способ заключается в том, что режущий инструмент, лезвие или лазер, вырезает контур сечения объекта в листах материала, пластика или бумаги, протягиваемых с помощью роликов над поверхностью рабочей платформы. Далее области избыточного материала разрезаются сеткой из квадратов для его последующего удаления и платформа опускается. Новый слой соединяется с предыдущим при помощи прокатки горячим катком. Процесс продолжается до тех пор, пока все слои не будут изготовлены. Избыточный материал удаляется вручную.

Недостатками данного способа являются невозможность создания полостей в изделиях, ручная постобработка, низкая точность изготовления объектов относительно других способов послойного изготовления.

Технический результат изобретения заключается в увеличении скорости и точности формирования изделий, улучшении их качества, прочности, однородности, уменьшении шероховатости поверхности и стоимости изготовления.

Технический результат достигается в способе послойного изготовления трехмерных объектов из порошкового материала путем спекания тем, что порошковые материалы, пластиковые, керамические, металлические или комбинации порошков помещают в перфорируемую, растворимую, сжимаемую ленту в процессе ее сматывания в рулон, который спекается после завершения формирования всех слоев.

Перфорируемые места заполняют порошком или комбинацией порошков.

Изготовление объектов с помощью комбинации порошков обеспечивают добавлением в устройство для каждого порошка системы перфорации, наполнения, очистки и бункера частиц.

После удаления избыточного порошка обеспечивают его повторное использование.

Помещенный в ленту порошок уплотняют.

Время и условия спекания порошка или комбинацией порошков, температура, давление необходимых газов, магнитное, электрическое или ультразвуковое поле регулируют системой режима спекания.

После спекания происходит отделение спеченного объекта от ленты механически, с помощью ее растворения водой или потоками воздуха.

При перемотке ленту перфорируют в тех местах, где необходимо поместить порошк или комбинацией порошков.

Ленту перфорируют электромагнитным излучением, механически или с помощью жидкости.

Система перфорации выполнена с возможностью нагревания ленты и содержит механизм контроля точности и корректировки перфорации.

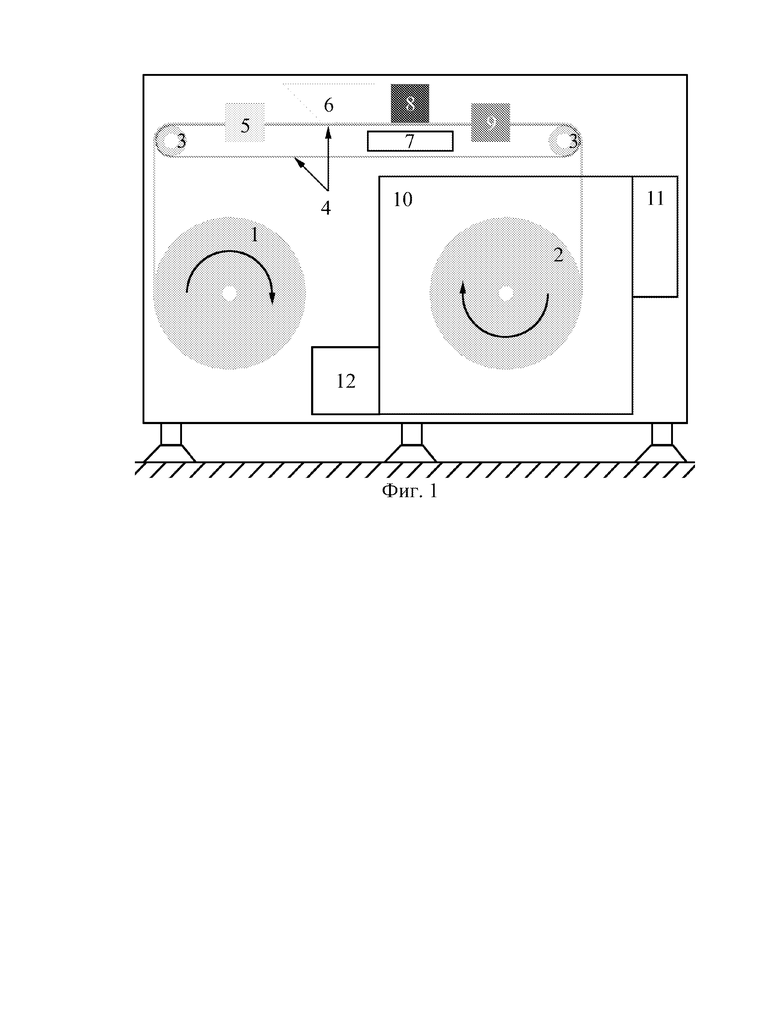

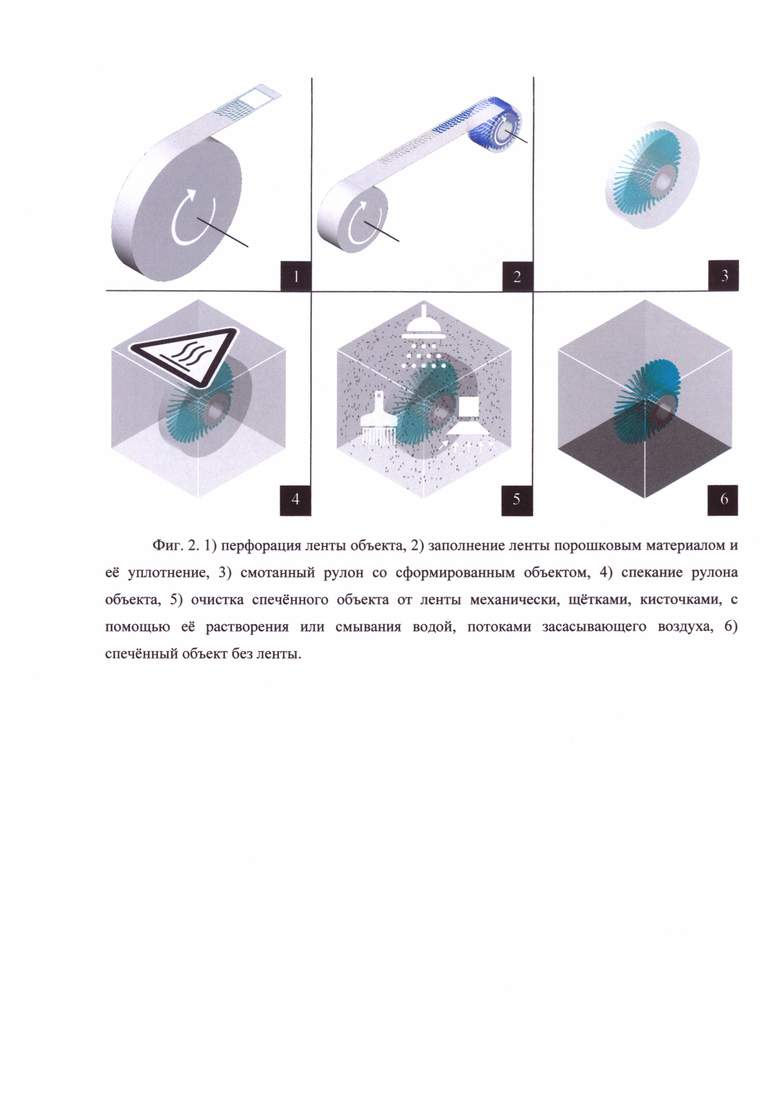

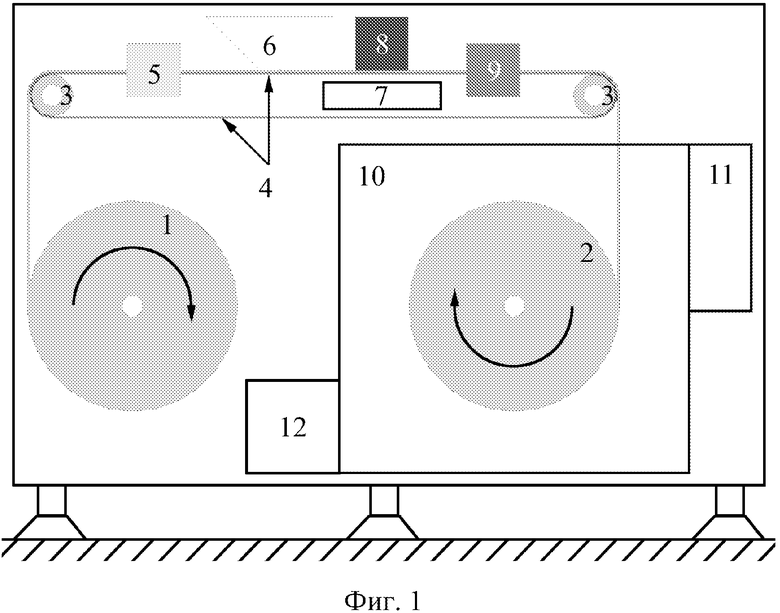

Фиг. 1 иллюстрирует схему устройства для реализации предложенного способа. Фиг. 2 демонстрирует графическую последовательность изготовления объекта. Лента перематывается из рулона (1) в рулон (2) с помощью протягивающих валиков (3) и поддерживающей ленты (4). В процессе перемотки ленты она перфорируется электромагнитным излучением, лучом лазера, механически, лезвием, трубчатыми иглами или с помощью жидкости, капельками, разбрызгиваемыми из микросопел, системой перфорации (5) в тех местах, где необходимо поместить порошковый материал, например пластиковый, керамический, металлический или комбинации порошков. Система перфорации (5) выполнена с возможностью нагревания ленты и содержит механизм контроля точности и корректировки перфорации. Далее система наполнения ленты порошком (6) заполняет перфорированные места ленты. Избыточные частицы порошка, не попавшие в перфорации, удаляются с поверхности ленты в бункер избыточных частиц (7) системой очистки (8). После удаления избыточного порошка обеспечивается его повторное использование. В случае необходимости изготовления объекта с помощью комбинации порошков в устройство добавляются для каждого такого порошка система перфорации, наполнения, очистки и бункер избыточных частиц. Фиг. 3 описывает схему устройства формирования рулона изготавливаемого объекта из комбинации двух порошков. Затем заполненная лента сжимается уплотнителем (9). При завершении формирования всех слоев намотанный рулон с порошком или порошками спекается в камере спекания (10). Система режима спекания (11) регулирует продолжительность и уровень требуемых температуры, давления необходимых газов, магнитного, электрического или ультразвукового поля в зависимости от используемых порошковых материалов и необходимых свойств изготовленного объекта.

Пример №1

Рулон с порошками алюмокомпозитов, модифицированных наноразмерными порошками оксида алюминия, оксида циркония, оксида магния и порошками меди микронного размера, спекается в вакууме под давлением 10-3 мм рт. ст. при Т=650°С в течение 120 мин.

Пример №2

Рулон с порошками керамического композита Al2O3 - Улеродные Нанотрубки - спекается в вакууме под давлением 10-3 мм рт. ст., нагреванием с Т=25°С до Т=1561°С за 160 минут со средней скоростью 9,6°С/мин и поддержки этой температуры в течение 2 часов с последующим нагревом до Т=1711°С за 60 минут со средней скоростью 2,5°С/мин и экспозицией при этой температуре в течение 3 часов.

После спекания система очистки (12) отделяет спеченный объект от ленты механически, щетками, кисточками, с помощью ее растворения или смывания водой, потоками засасывающего воздуха.

Таким образом, использование предлагаемого способа позволяет достичь технического результата, которым является увеличение скорости и точности формирования изделий, улучшение их качества, прочности, однородности, уменьшение шероховатости поверхности и стоимости изготовления, упрощение постобработки изделий со сложной структурой по геометрической или математической модели.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЯ РУЛОННЫМ ПОРОШКОВЫМ СПЕКАНИЕМ | 2017 |

|

RU2659049C1 |

| УСТРОЙСТВО ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ РУЛОННЫМ ПОРОШКОВЫМ СПЕКАНИЕМ | 2014 |

|

RU2601836C2 |

| 3D биопринтинг солид органоидов Рулонный Пористый Скаффолд | 2024 |

|

RU2839759C1 |

| Устройство трёхмерной биопечати Рулонный Пористый Скаффолд | 2023 |

|

RU2834271C1 |

| Способ трёхмерной биопечати Рулонный Пористый Скаффолд | 2023 |

|

RU2827739C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2019 |

|

RU2713254C1 |

| СПОСОБ ПОСЛОЙНОГО ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ОБЪЕМНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2468920C2 |

| Способ фильтрации воздуха | 2023 |

|

RU2826387C1 |

| Способ очистки воздуха в помещении | 2024 |

|

RU2839856C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВОГО МАТЕРИАЛА ЦИКЛИЧНЫМ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СИНТЕЗОМ | 2013 |

|

RU2526909C1 |

Способ относится к области порошковой металлургии, в частности к способу послойного изготовления трехмерных объектов посредством спекания, и может быть использован при изготовлении композиционных изделий. Предпочтительно для создания модельной оснастки для процессов литья, изделий машиностроения и приборостроения, физических моделей, изделий для научных исследований, создаваемых на основе технических данных, полученных посредством САПР (автоматизированного проектирования). Способ основан на создании изделий с помощью спекания различных порошков или комбинаций порошков, помещаемых в ленту, сматываемую в рулон. Способ обеспечивает создание изделий со сложной структурой. Технический результат − снижение стоимости и увеличение скорости формирования, повышение точности изготовления, упрощение постобработки и улучшение качества изготавливаемых изделий. 6 з.п. ф-лы, 3 ил.

1. Способ послойного изготовления трехмерных объектов из порошков посредством спекания, в котором: ленту в процессе перемотки перфорируют системой перфорации в местах размещения порошка, перфорированные места ленты заполняют порошком - пластиковым, керамическим, металлическим или их комбинацией, затем перфорированную, растворимую ленту сжимают уплотнителем в процессе сматывания в рулон, после чего намотанный рулон ленты с порошком после завершения формирования всех слоев спекают и системой очистки отделяют спеченный объект от ленты.

2. Способ по п. 1, отличающийся тем, что изготовление объектов с помощью комбинации порошков обеспечивают добавлением для каждого порошка системы перфорации, наполнения, системы очистки и бункера избыточного порошка.

3. Способ по п. 1, отличающийся тем, что после удаления с поверхности ленты избыточного порошка обеспечивают его повторное использование.

4. Способ по п. 1, отличающийся тем, что ленту перфорируют электромагнитным излучением, механически или с помощью жидкости.

5. Способ по п. 1, отличающийся тем, что система перфорации выполнена с возможностью нагревания ленты.

6. Способ по п. 1, отличающийся тем, что система перфорации содержит механизм контроля точности и корректировки перфорации.

7. Способ по п. 1, отличающийся тем, что отделяют спеченный объект от ленты механически, с помощью растворения его водой или потоками воздуха.

| US 20090110763 A1, 30.04.2009 | |||

| US 5730817 A, 24.03.1998 | |||

| УСТРОЙСТВО ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ И СПОСОБ ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ | 2006 |

|

RU2417890C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ПОСЛОЙНОГО СИНТЕЗА | 2012 |

|

RU2487779C1 |

| US 7074029 B2, 11.07 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2017-02-07—Публикация

2014-11-06—Подача