Изобретение относится к области порошковой гальванотехники, а именно к материалам для получения композиционных гальванических покрытий, и может быть использовано для создания износостойких покрытий в условиях массового, серийного и единичного производства.

Известен электролит железнения для получения покрытий на детали машин, состоящий из двухлористого четырехводного железа(FeCl2⋅4Н2O), дистиллированной воды (Н2O) и соляной кислоты (НСl) (Мелков М.П. Электролитическое наращивание деталей машин твердым железом. Саратов: Приволжское книжное издательство, 1964. - С. 23).

Недостатком электролита для получения покрытий на детали машин является низкая микротвердость и износостойкость.

Также существует электролит-суспензия на основе железа для получения износостойких покрытий на детали машин, включающий порошок карбида вольфрама с размерами частиц 1-10 мкм (Бородин И.Н. Порошковая гальванотехника. - М.: Машиностроение, 1990. - С. 45, 193).

Недостатком применения известного электролита-суспензии является необходимость в постоянном направленном перемещении частиц дисперсной фазы к катоду, а также невысокие микротвердость и износостойкость.

Наиболее близким техническим решением, выбранным в качестве прототипа, является электролит-суспензия на основе железа для получения износостойких покрытий на детали машин, включающий порошок карбида вольфрама с размерами частиц 0,1 мкм и менее (Патент РФ №2424382, МПК С25D 15/00, опубл. 20.07.2011 г., бюл. №20).

Недостатком применения известного электролита-суспензии являются относительно невысокие физико-механические свойства предлагаемых покрытий, такие как износостойкость и микротвердость, а также недостаточно высокая седиментационная устойчивость электролита-суспензии, что вызывает необходимость поддержания частиц во взвешенном состоянии.

Техническим результатом изобретения является повышение физико-механических свойств предлагаемых покрытий, а именно: износостойкости и микротвердости, и седиментационной устойчивости электролита.

Технический результат достигается применением электролита-суспензии для получения износостойких покрытий на основе железа, характеризующегося тем, что он содержит нанодисперсный порошок оксида алюминия в виде частиц сферической формы размером 0,03 мкм и менее с концентрацией 0,5-50 г/л, который получен путем плазменной переконденсации крупнодисперсного порошка оксида алюминия.

В результате применения предлагаемых наночастиц седиментационная устойчивость заявляемого электролита-суспензии значительно повышается до 0,0075 мм/ч.

Электролит-суспензия на основе железа с добавлением нанодисперсных частиц оксида алюминия получается с применением следующего состава:

Двухлористое четырехводное железо (FeCl2⋅4H2O) - 50…500 г/л;

Соляная кислота (HCl) - 0,1…10 г/л

Оксид алюминия (Al2O3) - 0,5…50 г/л

Дистиллированная вода (H2O) - остальное

Для получения нанодисперсного порошка (НДП) оксида алюминия был выбран метод плазменной переконденсации, основанный на испарении крупнодисперсного порошка (сырья) в плазменном потоке с температурой 4500-6000°С и конденсации пара до частиц требуемого размера.

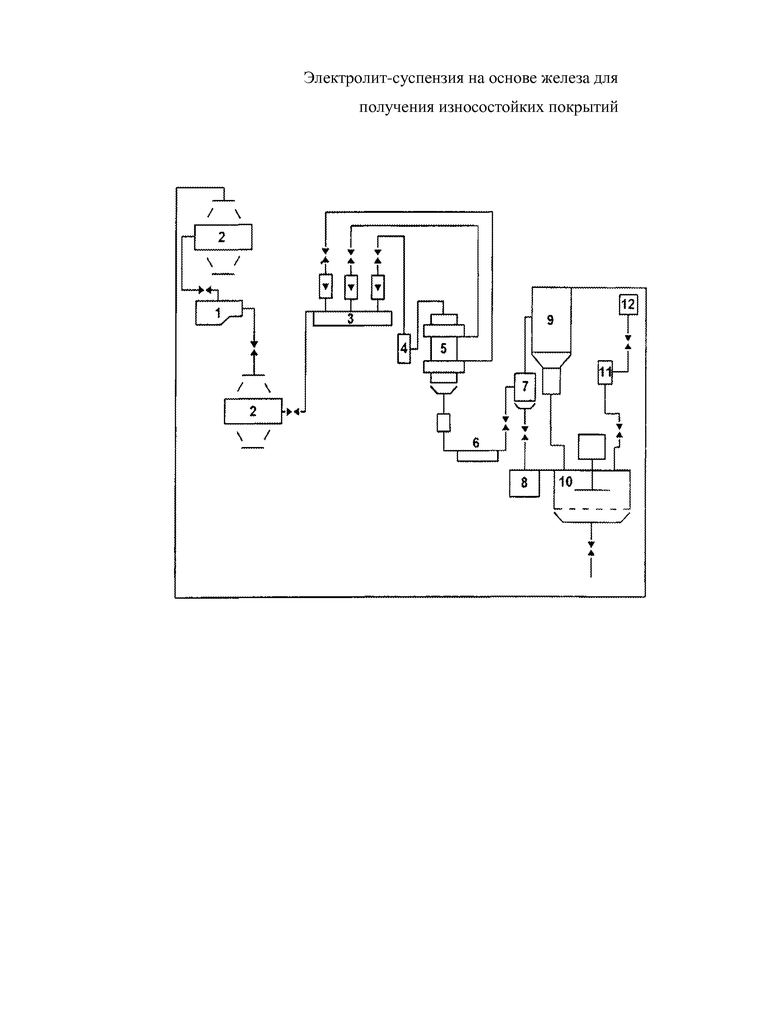

На фигуре показана установка для получения нанодисперсного порошка.

Синтез нанодисперсных порошков осуществляется следующим образом: дисперсное сырье из дозатора 4 пневмотранспортным газом поступает в плазменный испаритель 5, в котором происходит испарение сырья и конденсация НДП. Аэрозоль с НДП охлаждается в холодильнике 6 и поступает через циклон 7 в бункер 8, где улавливается часть НДП. Окончательное отделение НДП от технологического газа происходит при помощи фильтра 9. Устранение пирофорности порошка производится в реакторе 10. Жидкий углеводород подается из емкости 12 через дозатор 11 и покрывает НДП. Процесс происходит в среде нейтрального газа - аргона, циркулирующего с помощью компрессора 1 через ресивер 2. Распределение технологического газа по схеме осуществляется при помощи газовой рампы 3.

Полученные нанодисперсные частицы характеризуются следующими параметрами: размер частиц находится в пределах 0,01-0,03 мкм, удельная поверхность - 100-150 м2/г, и имеют сферическую форму.

Получение покрытия из электролита-суспензии на основе железа с наночастицами оксида алюминия размером 0,03 мкм и менее осуществляется следующим образом.

Для разагрегатирования частиц и повышения седиментационной устойчивости, электролит-суспензию обрабатывают следующим образом: перед введением частиц дисперсной фазы в электролит, осуществляется приготовление концентрированной суспензии. Рецептурное количество нанодисперсных частиц оксида алюминия предварительно заливается электролитом и путем растирания, в течение 30 мин, доводится до пастообразного состояния, затем при добавлении электролита получают концентрированную суспензию. После этого полученную суспензию обрабатывают ультразвуком с помощью ультразвукового генератора, типа УЗГ-2М, с частотой 22 кГц, в течение 10-20 мин. Затем полученную таким образом концентрированную суспензию вливают в ванну железнения при интенсивном перемешивании.

Далее производят нанесение покрытия с режимами классического твердого железнения (Мелков М.П. Электролитическое наращивание деталей машин твердым железом. Саратов: Приволжское книжное издательство, 1964. - С. 23-25).

Размер применяемых наночастиц оксида алюминия, а также предложенная технология приготовления электролита-суспензии позволяют получать седиментационно устойчивый электролит, который не требует перемешивания для поддержания наночастиц во взвешенном состоянии.

Увеличение микротвердости и износостойкости покрытия происходит за счет внедрения нанодисперсных частиц оксида алюминия в покрытие, происходит искажение кристаллической решетки металла. Наибольшую твердость имеют покрытия с явно выраженными дефектами кристаллической решетки. Использование частиц размером 0,03 мкм и менее способствует равномерному их распределению в покрытии, что приводит к образованию более плотной структуры покрытия, увеличивая микротвердость и износостойкость. Также нанодисперсные частицы, находящиеся в электролите, во взвешенном состоянии, непрерывно ударяют о поверхность катода (покрываемого образца), что способствует его упрочнению. В этот же момент происходит потеря частиц кинетической энергии, приводящая к эффекту наклепа.

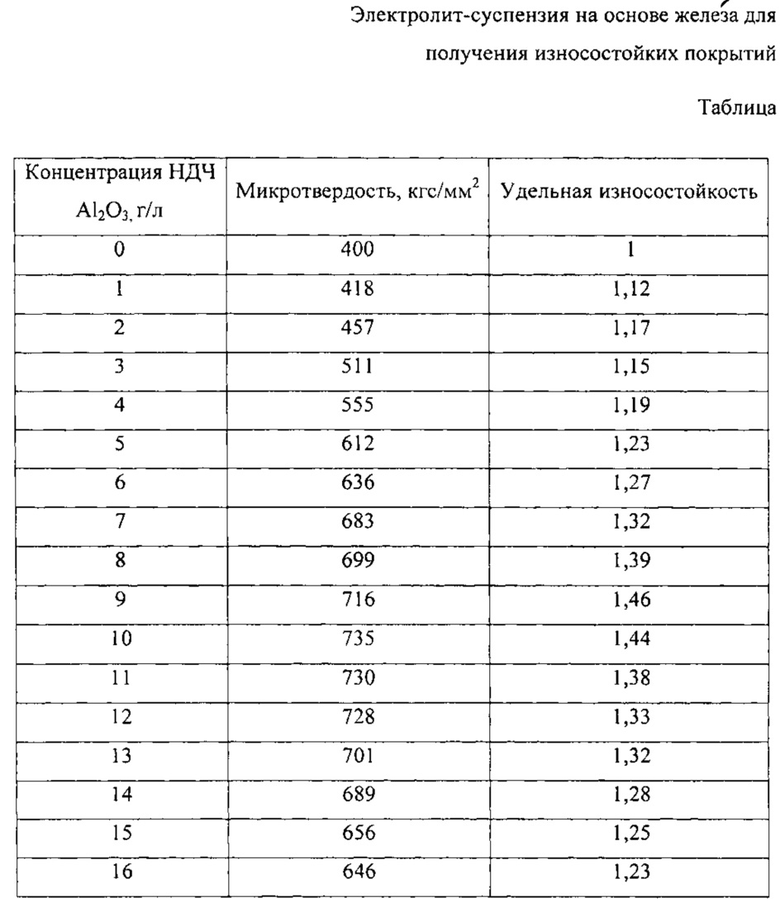

Микротвердость покрытий измеряли на микротвердомере ПМТ-3 при нагрузке 100 г согласно ГОСТ 9450-76. Образцы изготавливали в количестве 24 шт. из стали марки 45. На испытуемые образцы наносили покрытия в течение 30 мин. Микротвердость каждого образца измеряли пять раз, и за истинное значение микротвердости образца принимали среднее значение пяти измерений.

Износостойкость покрытий определяли согласно ГОСТ 23.224-86 «Обеспечение износостойкости деталей. Методы оценки износостойкости восстановленных деталей» на машине трения МИ-1 в условиях трения скольжения со смазкой, по схеме: вращающийся ролик (контртело), неподвижная колодка с покрытием. Колодки изготавливали из серого чугуна СЧ 20 длиной по окружности - 20 мм, шириной - 10 мм. Ролик изготавливали из среднеуглеродистой стали 40 диаметром 50 мм и шириной 12 мм. Покрытия получали толщиной 0,3-0,5 мм. Продолжительность каждого опыта - 8 ч, частота вращения вала машины трения - 300 мин-1, нагрузка на колодку - 650 Н. Перед проведением испытаний образцы пар трения прирабатывали в течение 4 часов при режимах основного испытания. Смазка образцов в процессе испытаний обеспечивалась погружением ролика на 1/3 в масляную ванну. Испытания проводили на масле И-20 (ГОСТ 20799-88). Износ образцов определяли методом взвешивания на аналитических весах марки ВЛА - 200М с точностью измерения 1⋅10-4 г.

Технический результат: электролит-суспензия на основе железа с добавлением нанодисперсного порошка оксида алюминия способствует увеличению микротвердости и износостойкости покрытий деталей машин.

Результаты исследований представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ ИЗ САМОРЕГУЛИРУЮЩИХСЯ ЭЛЕКТРОЛИТОВ ХРОМИРОВАНИЯ | 2004 |

|

RU2283373C2 |

| ЭЛЕКТРОЛИТ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2449063C1 |

| Установка для получения композиционных электролитических покрытий | 2018 |

|

RU2680116C1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ НИКЕЛЕВЫХ ПОКРЫТИЙ | 2011 |

|

RU2465374C1 |

| ЭЛЕКТРОЛИТ НИКЕЛИРОВАНИЯ | 2005 |

|

RU2293803C1 |

| Модифицированный наноуглеродом электролит анодирования детали из алюминия или его сплава | 2014 |

|

RU2607075C2 |

| ЭЛЕКТРОЛИТ-СУСПЕНЗИЯ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ДЕТАЛИ МАШИН, ВКЛЮЧАЮЩИЙ НАНОПОРОШОК НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2009 |

|

RU2424382C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НИКЕЛЬ-ДИБОРИД ХРОМА | 2012 |

|

RU2482226C1 |

| Способ получения электрохимического оксидноанодного алмазосодержащего покрытия алюминия и его сплавов | 2016 |

|

RU2631374C2 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 2005 |

|

RU2301289C1 |

Изобретение относится к области порошковой гальванотехники, а именно: к материалам для получения композиционных гальванических покрытий, и может быть использовано для создания износостойких покрытий в условиях массового, серийного и единичного производства. Электролит-суспензия для получения износостойких покрытий на основе железа содержит нанодисперсный порошок оксида алюминия в виде частиц сферической формы размером 0,03 мкм и менее с концентрацией 0,5-50 г/л, который получен путем плазменной переконденсации крупнодисперсного порошка оксида алюминия. Техническим результатом изобретения является повышение физико-механических свойств предлагаемых покрытий, а именно: износостойкости и микротвердости, и седиментационной устойчивости электролита. 1 табл., 1 ил.

Электролит-суспензия для получения износостойких покрытий на основе железа, характеризующийся тем, что он содержит нанодисперсный порошок оксида алюминия в виде частиц сферической формы размером 0,03 мкм и менее с концентрацией 0,5-50 г/л, который получен путем плазменной переконденсации крупнодисперсного порошка оксида алюминия.

| ЭЛЕКТРОЛИТ-СУСПЕНЗИЯ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ДЕТАЛИ МАШИН, ВКЛЮЧАЮЩИЙ НАНОПОРОШОК НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2009 |

|

RU2424382C1 |

| АНТРОПОВ Л.И | |||

| и др | |||

| КОМПОЗИЦИОННЫЕ ЭЛЕКТРОХИМИЧЕСКИЕ ПОКРЫТИЯ И МАТЕРИАЛЫ | |||

| КИЕВ, ТЕХНИКА, 1986, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| САЙФУЛЛИН Р.С | |||

| НЕОРГАНИЧЕСКИЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ | |||

| М., ХИМИЯ, 1983, с.182, 183 | |||

| ЭЛЕКТРОЛИТ КАДМИРОВАНИЯ И СПОСОБ НАНЕСЕНИЯ КАДМИЕВЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2008 |

|

RU2353713C1 |

Авторы

Даты

2017-02-09—Публикация

2015-07-13—Подача