ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка испрашивает приоритет Предварительной заявки на патент США № 61/256749, описание которой включено в настоящий патент в виде ссылки.

УРОВЕНЬ ТЕХНИКИ

Ограничительное толкование терминов, используемых в настоящем документе, не предусмотрено, если в тексте не указано иное. Ссылки, опубликованные в настоящей заявке, могут облегчить понимание устройств, систем и/или способов или уровня техники. Все цитируемые в настоящей заявке ссылки приведены в списке использованных источников.

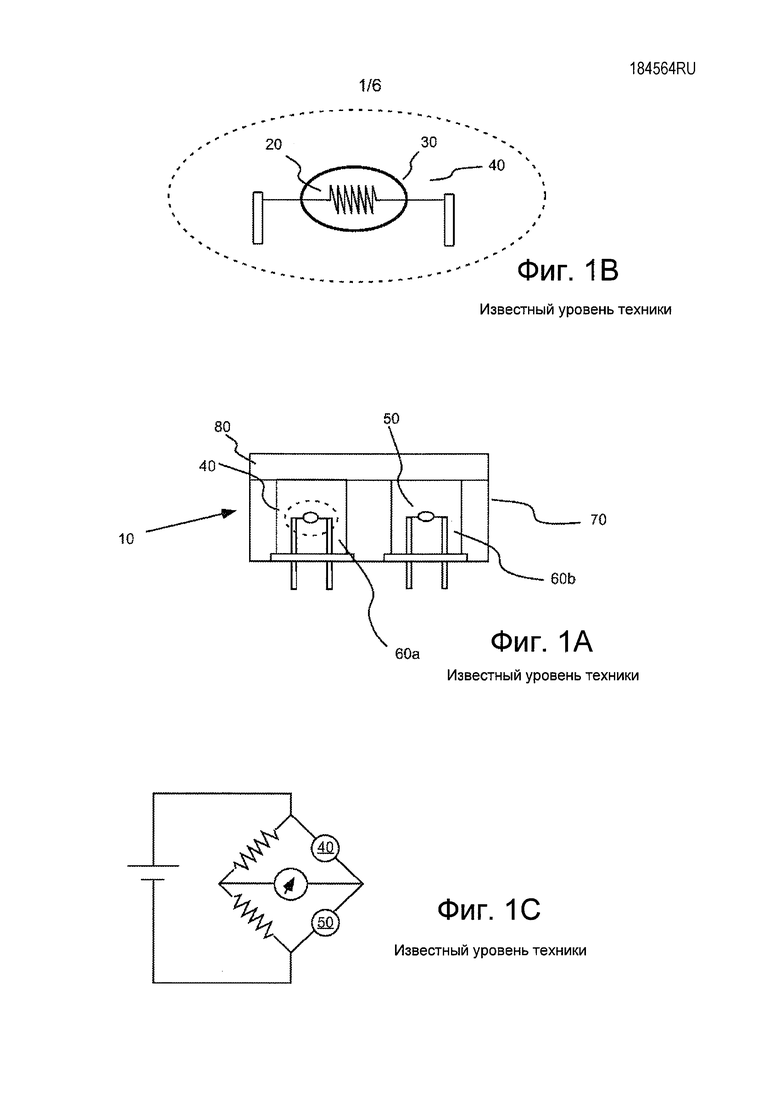

Каталитические датчики или датчики горючих (огнеопасных) газов в течение долгого времени используются, например, для предотвращения чрезвычайных ситуаций, возникающих вследствие взрыва горючих или огнеопасных газов. Как правило, принцип работы датчиков горючих газов основан на каталитическом окислении горючих газов. Как показано на фиг.1A и 1B, традиционный датчик горючих газов 10 обычно включает элемент, например отрезок платиновой проволоки или спираль 20 из нее, находящуюся внутри огнеупорной бусинки 30 (например, из оксида алюминия) c вкраплениями катализатора (например, платины или палладия); совместно они образуют активный или чувствительный элемент, который также называют «пелементом» 40, пеллистором, детектором или чувствительным элементом. Подробное описание «пелементов» и каталитических датчиков для горючих газов, включающих указанные «пелементы», приводится в работе Mosely, P.T. and Tofield, B.C., ed., Solid State Gas Sensors, Adams Hilger Press, Bristol, England (1987). Общие вопросы, связанные с датчиками для горючих газов, также обсуждаются в работе Firth, J.G. et al., Combustion and Flame 21, 303 (1973) and Cullis, C.F., and Firth, J.G., Eds., Detection and Measurement of Hazardous Gases, Heinemann, Exeter, 29 (1981).

Бусинка 30 реагирует на явления, не связанные с каталитическим окислением, которые могут изменить ее выходной сигнал (т.е. все явления, меняющие энергетический баланс бусинки), вследствие этого возникают ошибки при измерении концентрации горючих газов. К указанным явлениям относятся изменение температуры окружающей среды, влажности и давления.

Для того чтобы свести к минимуму влияние вторичных факторов на выходной сигнал датчика, измерение скорости окисления горючих газа может производиться путем регистрации изменения сопротивления чувствительного элемента или «пелемента» 40 по отношению к эталонному сопротивлению, наблюдаемому в неактивном компенсирующем элементе или «пелементе» 50. Указанные два сопротивления, как правило, являются частью измерительного контура, например, моста Уитстона, как показано на фиг.1C. Мерой концентрации горючего газа является выходной сигнал или напряжение, создаваемое на мостовой схеме в присутствии горючего газа. Характеристики компенсирующего «пелемента» 50 обычно подбираются максимально близкими к характеристикам активного или чувствительного «пелемента» 40. Однако, как правило, компенсирующий «пелемент» 50 или не содержит катализатора, или содержит инактивированный/отравленный катализатор.

Активный или чувствительный «пелемент» 40 и компенсирующий «пелемент» 50 могут, например, располагаться в камерах 60a и 60b взрывоустойчивой оболочки 70 и могут быть изолированы от окружающей среды с помощью, например, пористой металлической фритты 80. Пористая металлическая фритта 80 обеспечивает доступ окружающей газовой среды внутрь оболочки 70, но предотвращает воспламенение горючего газа в окружающей среде вследствие контакта с горячими элементами. Подобные каталитические датчики горючих газов обычно устанавливают на оборудовании, которое в некоторых случаях может быть переносным и поэтому оснащается собственными источниками питания. Поэтому предпочтительно свести к минимуму мощность, потребляемую каталитическими датчиками горючих газов.

Рассеивание электроэнергии для каталитических датчиков горючих газов, приведенных на фиг.1A-1C, обычно находится в пределах от 250 до 700 мВт. Кроме того, производство каталитических элементов или «пелементов» и компенсирующих элементов или «пелементов» является дорогостоящим процессом. Суммарная стоимость пары указанных элементов составляет приблизительно половину стоимости производства каталитических датчиков горючих газов. Кроме того, компенсирующий элемент, который должен точно соответствовать чувствительному элементу по размерам и влиянию на окружающую среду, требует около половины мощности датчика и его стоимость составляет приблизительно половину стоимости пары чувствительный-компенсирующий элемент. Разработке детекторов горючих газов с низким энергопотреблением и уменьшению стоимости или исключению из схемы компенсирующего элемента посвящено множество исследований. Например, в патенте США № 6663834 раскрывается детектор горючих газов, в котором компенсирующий элемент в электронной схеме заменяется сетью терморезисторных датчиков с целью компенсации температуры окружающей среды. Однако требования к электропитанию датчика согласно патенту США № 6663834 остаются относительно высокими.

Снижение требований к электропитанию датчиков горючих газов может быть достигнуто за счет уменьшения размера проволоки и бусинки-носителя катализатора чувствительного элемента. Уменьшение диаметра проволоки обычно вызывает увеличение сопротивления и, следовательно, снижение силы тока/мощности, необходимой для достижения определенной рабочей температуры. Кроме того, уменьшение размера/объема чувствительного элемента/«пелемента» снижает влияние изменений влажности и давления на датчик. Ранее датчики включали элементы, сделанные из проволоки, имеющей достаточный размер и прочность, чтобы выдерживать собственный вес. По мере развития технологий постоянно велись работы по уменьшению уровня энергопотребления, необходимого для работы датчика, например, путем уменьшения размера чувствительного элемента. В то время как рабочая мощность первых датчиков горючих газов составляла более 1 Вт, современные датчики горючих газов способны работать в диапазоне 200-300 мВт.

Однако в результате уменьшения размеров элемента появилась необходимость включения в конструкцию датчика определенной формы механической поддержки для более хрупких чувствительных элементов и/или проволоки меньшего диаметра. Традиционные механические опорные элементы включали использование различных методов упаковки или использование третьей опорной стойки.

К сожалению, подобные механические опоры отводят тепло от сенсорного (и/или компенсирующего) элемента, что приводит к увеличению требований к энергопотреблению при работе элемента в определенном температурном диапазоне.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание датчика горючих газов, включающего по меньшей мере первый чувствительный элемент, который состоит из первого проводящего элемента диаметром менее 20 мкм, электрически связанного с электронной схемой. Кроме того, датчик горючих газов дополнительно включает первый опорный элемент, характеризующийся значением коэффициента, рассчитываемого как отношение его прочности на разрыв, выраженной в фунт-силах на квадратный дюйм (psi) к теплопроводности, выраженной в Вт/(см⋅°С), большим или равным 250000. Первый опорный элемент непосредственно связан с первым проводящим элементом и является для него опорой. Первый опорный элемент может, например, касаться первого проводящего элемента и являться для него опорой.

Другой целью настоящего изобретения является создание датчика горючих газов, включающего по меньшей мере первый чувствительный элемент, состоящий из первого проводящего элемента со средним диаметром, например, менее 20 мкм, электрически связанного с электронной схемой. Кроме того, датчик горючих газов дополнительно включает первый опорный элемент, который состоит из первого закрепленного конца, второго закрепленного конца и протяженного промежуточного участка между указанными закрепленными концами, причем протяженный промежуточный участок является опорным для первого проводящего элемента.

Первый опорный элемент может быть, например, непосредственно связан с первым проводящим элементом для обеспечения его поддержки. Первый опорный элемент может, например, находиться в контакте с первым проводящим элементом и тем самым являться для него опорой. Первый опорный элемент может, например, характеризоваться значением коэффициента, рассчитываемого как отношение его прочности на разрыв, выраженной в фунт-силах на квадратный дюйм (psi) к теплопроводности, выраженной в Вт/(см⋅°С), большим или равным 250000.

Диаметр первого проводящего элемента может, например, не превышать 12,5 мкм. В некоторых вариантах воплощения изобретения приблизительный диаметр проволоки первого проводящего элемента не превышает 10 мкм.

В некоторых вариантах воплощения изобретения датчик горючих газов включает первое опорное звено, к которому крепится или присоединяется первый закрепленный конец первого опорного элемента, и второе опорное звено, к которому крепится или присоединяется второй закрепленный конец первого опорного элемента.

Датчик горючих газов может включать первое опорное звено для катализатора, непосредственно связанное с первым проводящим элементом, причем промежуточный участок первого опорного элемента касается первого опорного звена-носителя катализатора, являясь тем самым опорой для первого проводящего элемента. В некоторых вариантах воплощения изобретения первый опорный элемент проходит по меньшей мере через часть первого опорного звена-носителя катализатора. Первое опорное звено-носитель катализатора является опорой по отношению к катализатору. В некоторых вариантах воплощения изобретения объем первого опорного звена-носителя катализатора не превышает объема шара диаметром 500 мкм (объем шара вычисляется по формуле

Датчик горючих газов может дополнительно включать не менее двух электрически проводящих контактных звеньев, между которыми присоединяется первый проводящий элемент. Контактные звенья электрически связаны с электронной схемой.

Первый опорный элемент может, например, включать сплав, содержащий не менее одного металла из группы 1 (вольфрам, никель, молибден или титан) в сочетании не менее чем с одним металлом из группы 2 (платина, палладий, родий или иридий). В некоторых вариантах воплощения изобретения первый опорный элемент может включать сплав платины и вольфрама.

Средний диаметр первого опорного элемента может находиться, например, в диапазоне от 0,0005 до 0,0025 дюймов. В некоторых вариантах воплощения изобретения средний диаметр первого опорного элемента составляет примерно 0,001 дюйма.

В некоторых вариантах воплощения изобретения первый проводящий элемент может включать сплав платины и иридия или платины и родия.

В некоторых вариантах воплощения изобретения приблизительный средний диаметр первого проводящего элемента может не превышать 10 мкм.

Прочность на разрыв первого опорного элемента может быть большей или равной 100000 psi, 250000 psi или 500000 psi. Теплопроводность первого опорного элемента может, например, не превышать 0,5 Вт/(см⋅°С), 0,25 Вт/(см⋅°С) или 0,10 Вт/(см⋅°С).

Датчик горючих газов может дополнительно включать по меньшей мере второй чувствительный элемент, состоящий из второго проводящего элемента со средним диаметром, например менее 20 мкм, электрически связанного с электронной схемой. Датчик горючих газов может дополнительно включать второй опорный элемент, который состоит из первого закрепленного конца, второго закрепленного конца и протяженного промежуточного участка между указанными закрепленными концами. Протяженный промежуточный участок второго опорного элемента является опорным для второго проводящего элемента. Второй опорный элемент может быть, например, непосредственно связан со вторым проводящим элементом и тем самым являться для него опорой. Второй опорный элемент может характеризоваться, например, значением коэффициента, рассчитываемого как отношение его прочности на разрыв, выраженной в фунт-силах на квадратный дюйм (psi), к теплопроводности, выраженной в Вт/(см⋅°С), большим или равным 250000.

Датчик горючих газов может дополнительно включать третье опорное звено, к которому крепится первый закрепленный конец второго опорного элемента, и четвертое опорное звено, к которому крепится второй закрепленный конец первого опорного элемента.

Датчик горючих газов может также включать второе опорное звено-носитель катализатора, непосредственно связанное со вторым проводящим элементом, причем промежуточный участок второго опорного элемента касается второго опорного звена-носителя катализатора и тем самым является опорой для второго проводящего элемента. Второй опорный элемент, например, может проходить по меньшей мере через часть второго опорного звена-носителя катализатора. При этом на второе опорное звено-носитель катализатора нанесен катализатор.

Объем второго опорного звена-носителя катализатора может, например, не превышать объема шара диаметром 500 мкм, 440 мкм или 300 мкм.

Датчик горючих газов может дополнительно включать не менее двух электрически проводящих контактных звеньев, между которыми присоединяется второй проводящий элемент. Контактные звенья электрически связаны с электронной схемой.

Второй опорный элемент может, например, включать сплав, содержащий по меньшей мере один металл из группы 1 (вольфрам, никель, молибден или титан) в сочетании по меньшей мере с одним металлом из группы 2 (платина, палладий или родий). В некоторых вариантах воплощения изобретения второй опорный элемент включает сплав платины и вольфрама.

В некоторых вариантах воплощения изобретения средний диаметр второго опорного элемента может находиться в диапазоне от 0,0005 до 0,0025 дюймов. Второй опорный элемент, например, может иметь средний диаметр около 0,001 дюйма.

Второй проводящий элемент может, например, включать сплав платины и иридия или платины и родия.

В некоторых вариантах воплощения изобретения приблизительный средний диаметр второго проводящего элемента может не превышать 10 мкм.

Прочность на разрыв второго опорного элемента может, например, быть по меньшей мере 100000 psi, по меньшей мере 250000 psi или по меньшей мере 500000 psi. Теплопроводность второго опорного элемента может, например, не превышать 0,50 Вт/(см⋅°С), 0,25 Вт/(см⋅°С) или 0,10 Вт/(см⋅°С).

Электронная схема, например, может быть адаптирована или пригодна для переключения между первым режимом, в котором первый чувствительный элемент работает в режиме повышенного энергопотребления, а второй чувствительный элемент - в режиме пониженного энергопотребления, и вторым режимом, в котором второй чувствительный элемент работает в режиме повышенного энергопотребления, а первый чувствительный элемент - в режиме пониженного энергопотребления.

Для компенсации изменения температуры окружающей среды при работе в первом режиме может использоваться, например, второй чувствительный элемент. При работе во втором режиме для указанной цели может использоваться, например, первый чувствительный элемент.

Электронная схема может, например, быть адаптирована к периодическому переключению между первым и вторым режимами. Например, электронная схема может быть адаптирована к переключению между первым и вторым режимами при ручном изменении режима работы. Ручное изменение режима работы может, например, включать подачу электропитания.

В одном из вариантов осуществления датчик горючих газов включает первый чувствительный элемент и второй чувствительный элемент. Первый чувствительный элемент включает первое опорное звено-носитель катализатора, объем которого не превышает объема шара диаметром 500 мкм. Второй чувствительный элемент включает второе опорное звено-носитель катализатора, объем которого не превышает объема шара диаметром 500 мкм. Кроме того, датчик горючих газов включает электронную схему, адаптированную для переключения между первым режимом, в котором первый чувствительный элемент работает в режиме повышенного энергопотребления, а второй чувствительный элемент - в режиме пониженного энергопотребления, и вторым режимом, в котором второй чувствительный элемент работает в режиме повышенного энергопотребления, а первый чувствительный элемент - в режиме пониженного энергопотребления.

Для компенсации изменения температуры окружающей среды при работе в первом режиме может использоваться, например, второй чувствительный элемент. При работе во втором режиме для указанной цели может использоваться, например, первый чувствительный элемент.

Первый чувствительный элемент может, например, включать первый проводящий элемент, средний диаметр которого не превышает 20 мкм или 12,5 мкм, электрически связанный с электронной схемой. В некоторых вариантах воплощения изобретения приблизительный средний диаметр первого проводящего элемента не превышает 10 мкм. Датчик горючих газов может дополнительно включать первый опорный элемент согласно описанной выше схеме. Второй чувствительный элемент может, например, включать второй проводящий элемент, средний диаметр которого не превышает 20 мкм или 12,5 мкм, электрически связанный с электронной схемой. В некоторых вариантах воплощения изобретения приблизительный средний диаметр проводящего элемента не превышает 10 мкм. Датчик горючих газов может дополнительно включать второй опорный элемент согласно описанной выше схеме.

В другом варианте воплощения изобретения описан способ действия датчика для горючих газов, включающего первый чувствительный элемент и второй чувствительный элемент, причем первый чувствительный элемент включает первое опорное звено-носитель катализатора, объем которого не превышает объема шара диаметром 500 мкм и на которое нанесен катализатор, а второй чувствительный элемент включает второе опорное звено-носитель катализатора, объем которого не превышает объема шара диаметром 500 мкм, включающий переключение между первым режимом, в котором первый чувствительный элемент работает в режиме повышенного энергопотребления, а второй чувствительный элемент - в режиме пониженного энергопотребления, и вторым режимом, в котором второй чувствительный элемент работает в режиме повышенного энергопотребления, а первый чувствительный элемент - в режиме пониженного энергопотребления.

Для компенсации изменения температуры окружающей среды при работе в первом режиме может использоваться, например, второй чувствительный элемент. При работе во втором режиме для указанной цели может использоваться, например, первый чувствительный элемент.

Оценку и изучение устройств, систем и способов, описанных в настоящей заявке, в соответствии с их свойствами и присущими им преимуществами, следует производить с учетом последующего подробного описания в сочетании в сопровождающими их рисунками.

КРАТКОЕ ОПИСАНИЕ ФИГУР

На фиг.1A показан вариант доступных в настоящее время датчиков горючих газов.

На фиг.1B показано увеличенное изображение активного чувствительного элемента, «пелемента» или детектора датчика горючих газов, показанного на фиг.1A.

На фиг.1C показан вариант воплощения датчика горючих газов согласно фиг.1A.

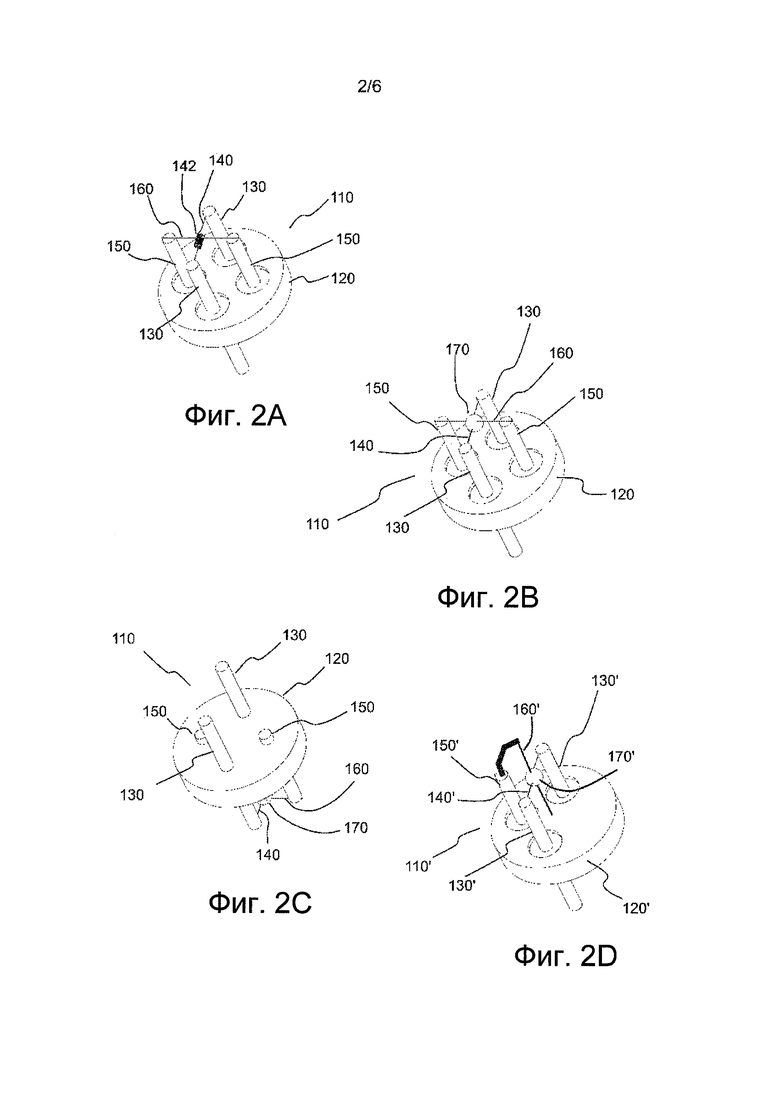

На фиг.2A показан вид в перспективе варианта блока детектора, в котором опорой для чувствительного элемента служит опорная проволока.

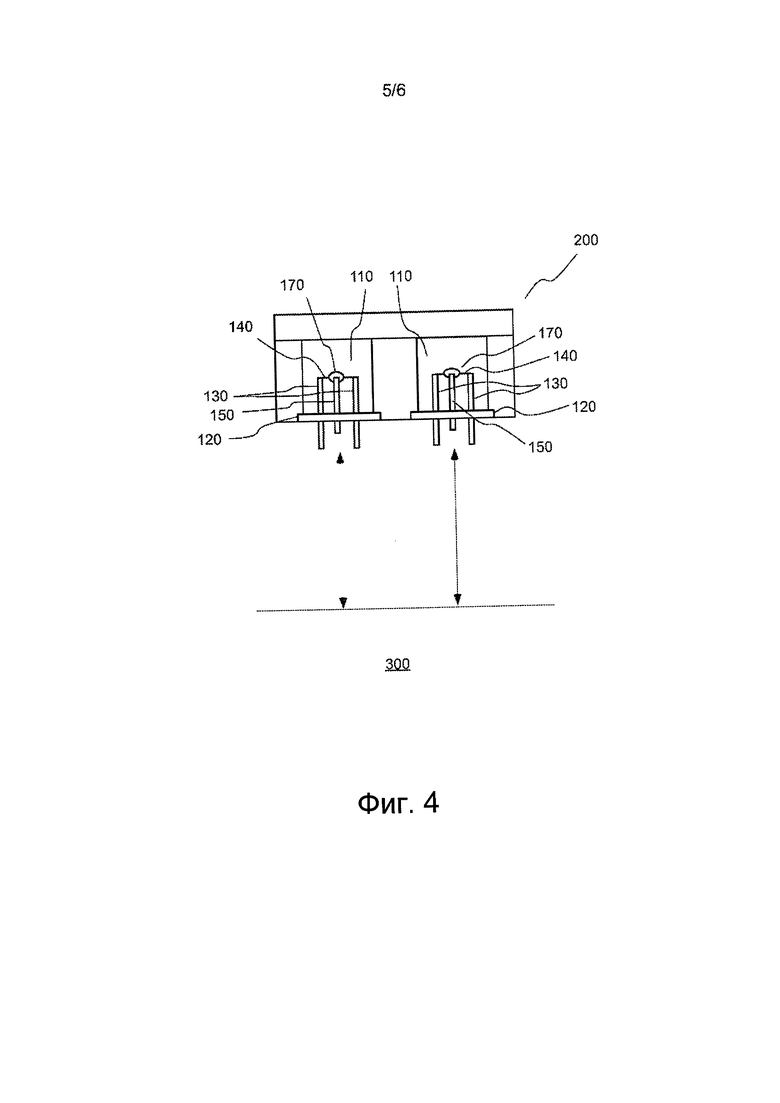

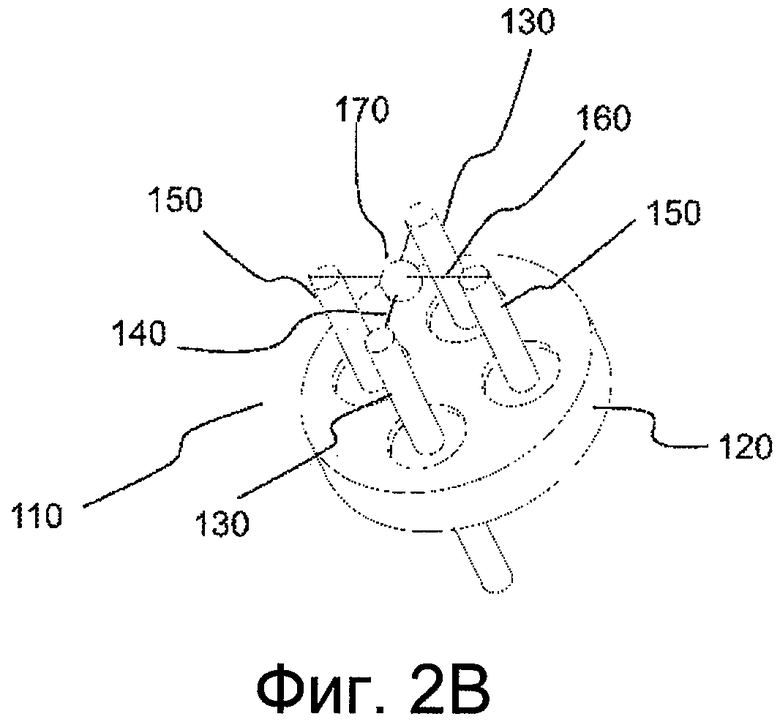

На фиг.2B показан вид в перспективе блока детектора согласно фиг.2A, включающего керамическую бусинку (на которой размещается катализатор), сформированный вокруг проволоки чувствительного элемента.

На фиг.2C показан другой вид в перспективе (с противоположной стороны по отношению к изображенному на фиг.2B) блока детектора согласно фиг.2B.

На фиг.2D показан вид в перспективе другого варианта воплощения блока детектора, в котором опорой для проводящего участка чувствительного элемента служит протяженный опорный элемент.

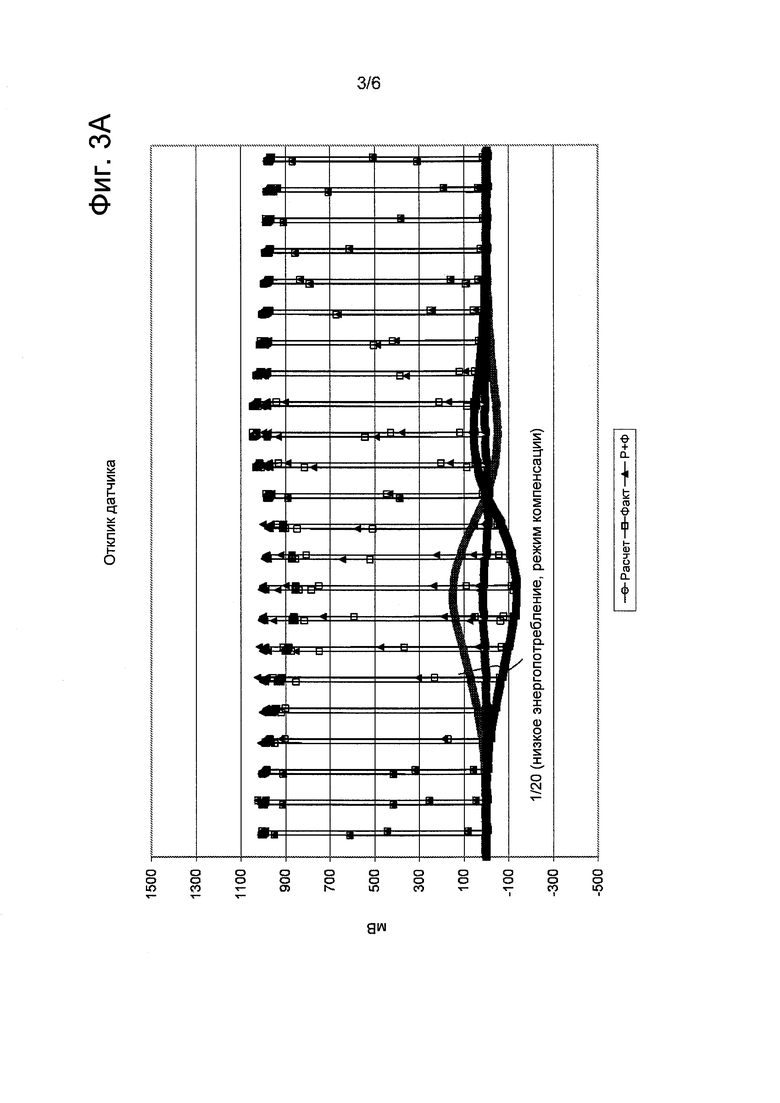

На фиг.3A показан отклик датчика на периодический приток 2,5% метана в диапазоне температур от -30 до +50°С.

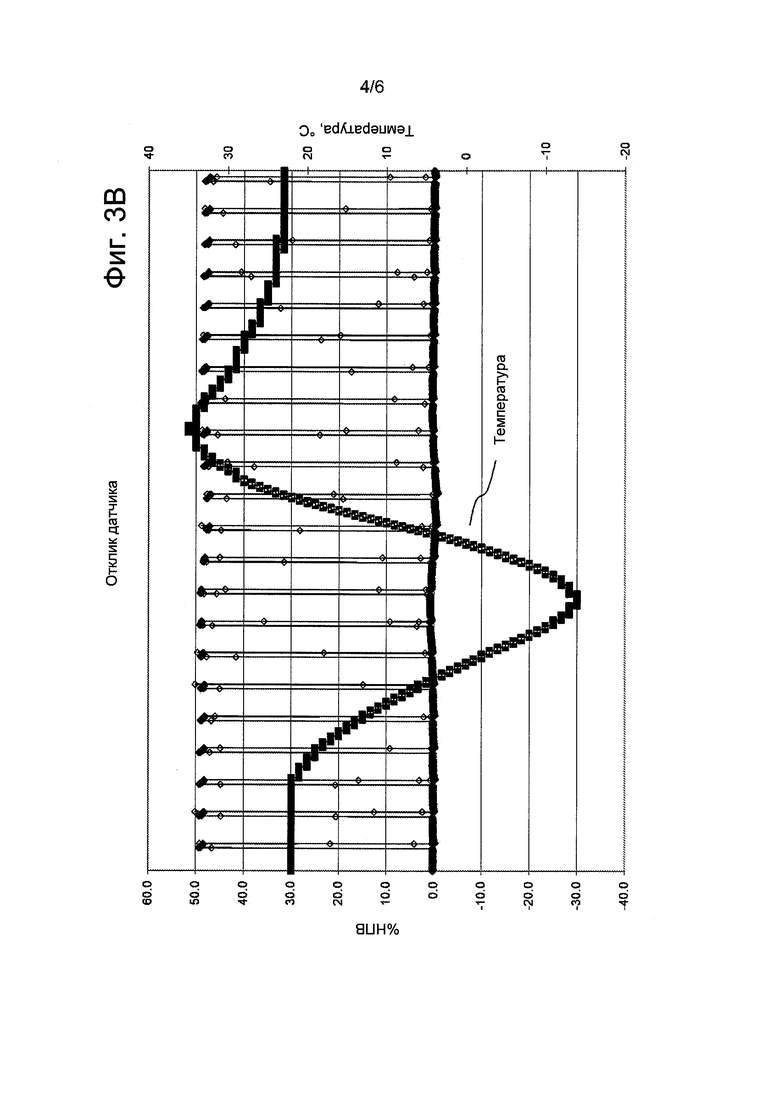

На фиг.3B показан отклик датчика при калибровке для концентрации 50% от нижнего предела взрываемости (НПВ), а также изменение температуры в зависимости от времени.

На фиг.4 показан датчик горючих газов, включающий два блока детектора, показанных на фиг.2B, электрически связанных с контрольными и измерительными схемами (изображенными в виде ящика).

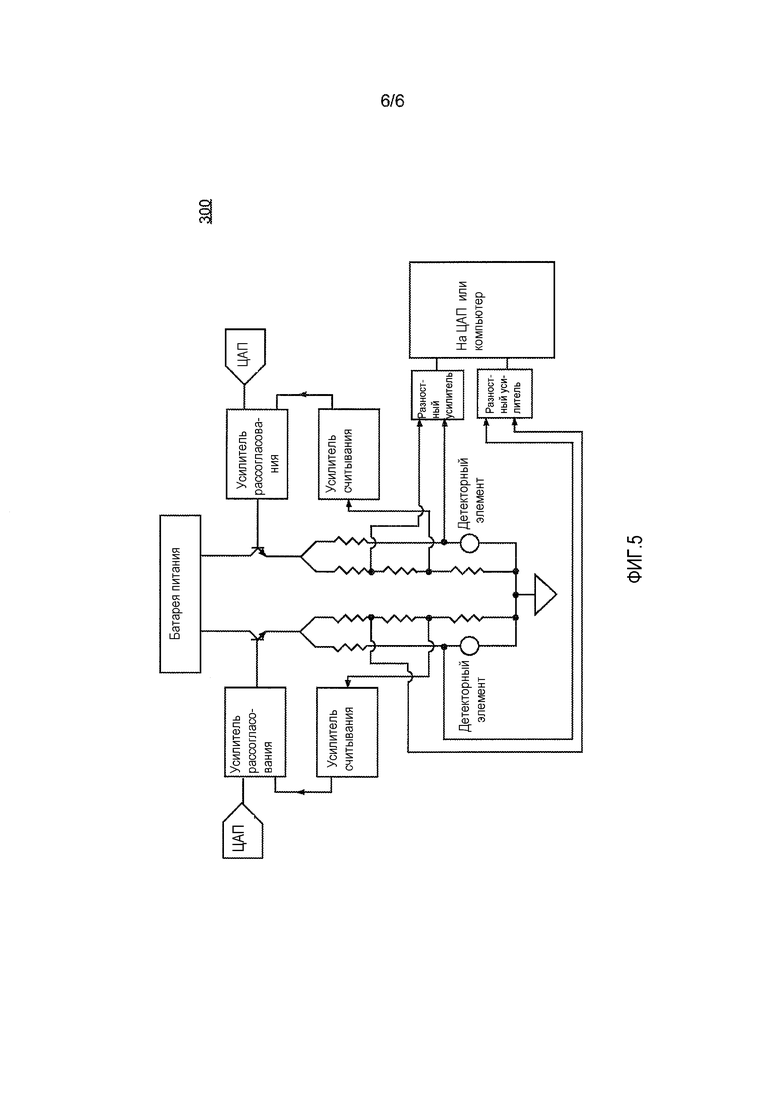

На фиг.5 показана принципиальная схема варианта воплощения контрольных и измерительных схем, которые могут использоваться, например, в составе электрической цепи с датчиком горючих газов, показанным на фиг.3.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящей заявке и прилагаемых пунктах формулы изобретения единственное число относится к множественным ссылкам, если иное не подразумевается контекстом. Например, термин «опорный элемент» следует понимать как множество подобных опорных элементов и их эквивалентов, известных специалистам в данной области, и так далее, а также как один или более подобных опорных элементов и их эквивалентов, известных специалистам в данной области, и так далее.

На фиг.2A-2C показан вариант воплощения конструкции блока детектора 110 (который может использоваться, например, в датчике газа, показанном на фиг.1A). Как показано, например, на фиг.2A, блок детектора 110 включает основание 120, к которому подсоединены два электрически проводящих контактных звена 130 (протяженные звенья или опоры в соответствии с изображенным на фигуре вариантом воплощения изобретения). Чувствительный проводящий элемент 140 подсоединен между контактными звеньями 130, причем каждый конец проводящего элемента 140 закреплен или присоединен к одному из контактных звеньев 130. В варианте воплощения изобретения, показанном на фиг.2A, проводящий элемент 140 имеет промежуточный участок, включающий спиральный участок 142, который может, например, располагаться приблизительно на середине проводящего элемента 140. Блок детектора 110 дополнительно включает два опорных звена 150 (протяженные звенья или опоры в соответствии с изображенным вариантом воплощения изобретения), присоединенных к основанию 120. В приведенном варианте воплощения изобретения опорное звено или элемент 160 может, например, иметь вид проволоки, ленты, стержня или другой поддерживающей структуры или материала, проходящего между опорными звеньями или опорными стойками 150. Основание 120, контактные звенья 130 и опорные звенья 150 могут быть сделаны, например, из металла, а именно KOVAR® (сплава никеля и кобальта, свойства которого подобраны в соответствии с параметрами термального расширения боросиликатного стекла), производимого Carpenter Technology Corporation of Reading, Пенсильвания. Для обеспечения электрической изоляции контактные звенья 130 и опорные звенья 150 могут крепиться к основанию 120 с использованием стекла, например боросиликатного стекла.

Хотя многие опорные системы или структуры в ранее разработанных датчиках горючих газов ограничивали подвижность бусинки во всех трех плоскостях или измерениях, для преодоления связанных теплопотерь на указанных опорных структурах требуется дополнительная рабочая мощность. Использование прочных, но при этом относительно тонких опорных элементов 160, оба конца которых закреплены, присоединены или прицеплены (например, закрепленные на двух опорных звеньях или опорных опорах 150), позволяет предотвратить смещение бусинки во всех трех измерениях при одновременном ограничении теплопотерь. В варианте воплощения изобретения, показанном на фиг.2A, опорный элемент 160 проходит через спиральный участок 142 и касается одного из его витков. Таким образом, контакт между опорным элементом 150 и проводящим элементом 140 минимален. Как описано ниже, для создания опоры проводящего элемента 140 не требуется, чтобы опорный элемент 150 с ним контактировал. Опорный элемент может контактировать с опорным звеном-носителем катализатора 170, окружающим проводящий элемент 140, или проходить через него.

Было проведено изучение широкого круга материалов и опорных структур, которые могли бы служить достаточной опорой для чувствительного элемента при одновременном снижении до минимума теплопотерь с опорного звена. Изучался широкий круг опорных элементов или структур, обладающих низкой теплопроводностью, таких как керамические стержни, но для получения достаточной прочности требовались диаметры или сечения больше желаемого уровня, в результате чего наблюдались избыточные теплопотери. При испытании ряда металлических опорных элементов (например, проволок или стержней) было обнаружено, что для получения эффективного результата существует возможность найти баланс между прочностью на разрыв и теплопроводностью. В общем случае коэффициент или отношение вычисляется путем деления прочности на разрыв, выраженной в фунт-силах на квадратный дюйм (psi), к теплопроводности, выраженной в Вт/(см⋅°С), и может быть большим или равным 250000, 400000 или даже 500000. Например, в некоторых экспериментах опорный элемент в виде проволоки изготавливался из сплава платины и вольфрама, характеризующегося прочностью на разрыв 250000 psi и теплопроводностью 0,5 Вт/(см⋅°С), в результате коэффициент равен 500000. Для опорных элементов, имеющих более высокую прочность на разрыв, могут быть допустимы большие значения теплопроводности, в связи с возможностью использования опорных элементов с меньшим средним диаметром (или средней площадью сечения), в результате чего для отвода тепла от чувствительного элемента требуется меньшая масса. Например, для вольфрамовых опорных элементов, имеющих прочность на разрыв 600000 psi и теплопроводность 1,27 Вт/(см⋅°С), для получения результата, аналогичного достигнутому с использованием платиново-вольфрамового сплава, можно использовать опорный элемент с меньшим средним диаметром. С другой стороны, может быть выбран опорный элемент из сплава платины с 20% иридия, имеющий больший средний диаметр. Указанный платиново-иридиевый сплав имеет прочность на разрыв 120000 psi и теплопроводность 0,18 Вт/(см⋅°С). Опорные элементы из металлов или сплавов металлов, характеризующиеся описанными выше свойствами, могут использоваться для увеличения до максимума прочности/опорной способности при одновременном уменьшении теплопотерь.

В связи с этим в некоторых вариантах воплощения изобретения для достижения описанных выше значений коэффициента опорный элемент 160 может характеризоваться относительно высокой прочностью (например, прочностью на разрыв не менее 100000 psi, 250000 psi или 400000 psi), а также низкой теплопроводностью (например, менее 1,5 Вт/(см⋅°С), 0,5 Вт/(см⋅°С), но не более чем 0,25 Вт/(см⋅°С) или даже не более чем 0,1 Вт/(см⋅°С)). В некоторых вариантах воплощения изобретения средний диаметр опорного элемента 160 (в случае если опорный элемент имеет преимущественно круглое сечение) находится в пределах приблизительно от 0,0005 до 0,0025 дюймов. В случае если опорные элементы имеют некруглое сечение, средняя площадь сечения может находиться в пределах, характерных для площадей поперечного сечения элементов, имеющих преимущественно круглое сечение, средний диаметр которых находится в пределах приблизительно от 0,0005 до 0,0025 дюймов. В настоящей заявке ссылки на элементы, имеющие определенный средний диаметр, являются также ссылками на элементы, имеющие в целом некруглое сечение, но имеющие площадь поперечного сечения, равную площади, характерной для указанного среднего диаметра. В некоторых репрезентативных исследованиях в качестве опорного элемента 160 использовалась отлитая проволока. В некоторых вариантах воплощения изобретения прочная опора была получена с использованием опорного элемента 160 из сплава платины и вольфрама со средним диаметром 0,001 дюйма (отклонение не более 10%), и для работы чувствительного элемента 140 не потребовалась измеримая дополнительная мощность. В опорном элементе 160, например, могут использоваться сплавы вольфрама, никеля, молибдена и титана с платиной, палладием или родием. Как показано на фиг.2B, опорное звено-носитель катализатора 170 (например, в некоторых вариантах воплощения изобретения - керамическая бусинка) может быть сформировано на спиральном участке 120 чувствительного проводящего элемента 140 путем нанесения катализатора и получения чувствительного элемента/«пелемента». Для придания опорному звену-носителю катализатора 170 формы бусинки на спиральный участок 142 производилось напыление суспензии оксида алюминия. В результате в опорном звене-носителе катализатора 170 можно создать вкрапления катализатора. Хотя в некоторых вариантах датчиков горючих газов в качестве чувствительного элемента может использоваться неизолированный провод, включающий катализатор (например, платину), опорное звено-носитель катализатора 170 (например, керамическая бусинка) увеличивает площадь поверхности контакта для одного или нескольких видов катализаторов.

В варианте воплощения изобретения, показанном на фиг.2A-2C, опорное звено-носитель катализатора 170 формируется поверх проводящего элемента 140 (для его полного покрытия) и опорного элемента 160. В некоторых вариантах воплощения изобретения для создания опоры проводящего элемента 140 не требуется его контакта с опорным элементом 160. Например, опорный элемент 160 может проходить через опорное звено-носитель катализатора 170 или касаться его, не контактируя с проводящим элементом 140 и создавая непрямую опору для проводящего элемента 140. Для создания опоры проводящего элемента 140 в трех измерениях предпочтительно, чтобы опорный элемент 160 проходил через опорное звено-носитель катализатора 170.

Опорная структура, включающая, например, опорное звено 150 и опорный элемент 160, позволяет использовать чувствительные элементы 140, средний диаметр которых меньше значений, доступных ранее. Например, в нескольких вариантах воплощения изобретения использовалась проволока со средним диаметром не более 10 мкм, полученная из сплава платины и иридия. Проволока со столь малым средним диаметром (и соответствующим большим сопротивлением на единицу длины по сравнению с проволокой большего диаметра) сама по себе позволяет снизить необходимый рабочий ток (что является желательным при создании переносных устройств) и, таким образом, требуемый уровень питания.

Опорные элементы, описанные в настоящей заявке, могут крепиться к любой подходящей опоре внутри указанного датчика и могут проходить под любым углом. Например, в другом типичном варианте воплощения изобретения, на фиг.2D показан вариант блока детектора 110’, включающий основание 120’, к которому подсоединены два проводящих электрический ток контактных звена 130’. Чувствительный проводящий элемент 140’ подсоединен между контактными звеньями 130’. Блок детектора 110’ дополнительно включает опорное звено 150’, подсоединенное к основанию 120’. Опорное звено или элемент 160’, например, в виде проволоки, ленты, стержня или другой подходящей опорной структуры или материала, проходит от опорного звена 150’ к основанию 120’ через опорное звено-носитель катализатора 170’ для обеспечения опоры проводящего элемента 140.

Использование чувствительных проводящих элементов со столь малым средним диаметром или малой средней площадью поперечного сечения ранее было невозможно. Это было связано тем, что, как описано выше, доступные ранее механизмы создания опор для подобных хрупких элементов оттягивали или отводили слишком большое количество теплоты, чтобы их использование было выгодным. Несомненно, прочные чувствительные элементы (или детекторы), где в качестве опорного звена-носителя катализатора использовались бы преимущественно сферические бусинки со средним диаметром менее 500 мкм, были ранее недоступны с учетом малого среднего диаметра чувствительного проводящего элемента или проволоки (например, со средним диаметром менее 20 мкм, со средним диаметром менее 15 мкм, со средним диаметром менее 12,5 мкм, или в некоторых вариантах воплощения изобретения - со средним диаметром не более чем 10 мкм (с погрешностью в пределах 10%)). В некоторых вариантах воплощения изобретения объем опорного звена-носителя катализатора 170 не превышает объема шара диаметром 500 мкм, 440 мкм, 400 мкм или 300 мкм. Как описано выше, объем шара (V) вычисляется согласно формуле V=(4/3)⋅π⋅(диаметр/2)3. В общем случае опорные звенья-носители катализатора получают как керамические бусинки, образующиеся методом погружения, и получаемые керамические бусинки имеют в целом шарообразную или цилиндрическую форму. Однако в общем случае могут использоваться опорные звенья-носители катализатора любой формы.

Для обеспечения достаточной прочности предлагаемых продуктов, т.е. возможности выдержать падение или удар, были введены в действие промышленные стандарты по безопасности. Все указанные ниже стандарты включают испытание на падение с высоты 3 футов (1 м). Используются стандарты Управления по охране труда и промышленной гигиене в горнодобывающей промышленности (MSHA; ASTP2015 - Drop Test of Portable Methane Detectors), CSA International (поставщик услуг по тестированию продукции и сертификации; ex. C22.2 № 152-M1984 (2001), требование 6.6.2) и ATEX (директивы для стандартов в Европейском Союзе; ex. EN 61779-1:2000, требование 4.4.14). Хотя многие имеющиеся на рынке продукты и их дизайн в настоящее время соответствуют этим стандартам, существует постоянный спрос пользователей на улучшение производительности. Тестирование показало, что указанные датчики, в которых опорой для чувствительного элемента является протяженный опорный элемент, закрепленный с обоих концов, отличаются значительно увеличенным сроком службы, как показано в таблице 1.

% устройств, прошедших испытание

Что касается результатов, приведенных в таблице 1, падение производилось три раза, причем устройство каждый раз отпускали другой стороной (поверхностью) вниз. Таким образом, для устройств, имеющих форму прямоугольного параллелепипеда, было необходимо 18 падений. Доступные в настоящее время датчики включали бусинку диаметром 625 мкм с опорой из кварцевой ваты и чувствительным проводящим элементом (платина-родий) диаметром 12,5 мкм. Датчики с закрепленными опорными элементами 160, описанные в настоящей заявке, включали бусинку опорного звена-носителя катализатора 170 диаметром 440 мкм, платиново-вольфрамовую проволоку диаметром 25 мкм в качестве опорного элемента 160 и платиново-иридиевую проволоку диаметром 10 мкм в качестве чувствительного проводящего элемента 140. Как видно из таблицы 1, датчики, описанные в настоящей заявке, прошли испытание падением не только с высоты 3 футов (1 м), но и с высоты 6 футов (2 м), 10 футов (3 м) и 20 футов (6 м). Таким образом, элемент 160 позволяет увеличить срок службы при одновременном уменьшении теплопотерь по сравнению с датчиками, имеющими другие системы или механизмы опоры.

В связи с этим тестирование показало, что чувствительные элементы с опорами, изображенные на фиг.2A-2D, потребляют меньше мощности по сравнению с опорными механизмами в разработанных ранее датчиках горючих газов и имеют достаточно маленький размер, чтобы на них существенно не влияли изменения давления или влажности окружающей среды, как показывают данные, приведенные в таблицах 2 и 3 (в которых аббревиатура НПВ обозначает «нижний предел взрываемости»). Изучение влияния влажности производилось для диапазона относительной влажности от 10 до 90% в диапазоне температур от 25 до 40°C.

Дополнительно к исследованию влажности и температуры, было проведено тестирование для изучения способности чувствительных элементов регистрировать изменения температуры, происходящие в результате присутствия горючего газа и в результате изменения температуры окружающей среды. Так как чувствительный проводящий элемент 130 выбирался таким образом, чтобы его теплочувствительность была высокой, преобладали оба фактора. На фиг.3A показан отклик датчика на периодический приток/выброс 2,5% метана в диапазоне температур от -30 до +50°С. Кривая, отмеченная как 1/20 (низкое энергопотребление, режим компенсации), отражает данные по чувствительному элементу или детектору, работающему при 1/20 мощности активного чувствительного элемента или детектора, в результате чего осуществляется функция «компенсации температуры» согласно описанной выше схеме. На фиг.3B показан отклик датчика при калибровке для концентрации 50% от нижнего предела взрываемости. Также на фиг.3B показано изменение температуры в зависимости от времени исследования.

Кроме того, для отдельной оценки влияния температуры окружающей среды производилось тестирование работы чувствительных элементов или блоков детектора 110 при низкой силе тока (например, составляющей 1/20 от нормальной рабочей силы тока). При указанном режиме работы для функционирования чувствительных элементов требовалась мощность в несколько милливатт (см. фиг.3A и 3B). Результаты тестирования показали, что чувствительные элементы блоков детектора 110 в случае их работы в режиме пониженного энергопотребления (т.е. при энергопотреблении, достаточно низком для того чтобы снизить каталитическую активность чувствительного элемента, например, для того чтобы полностью или существенно снизить активность чувствительного элемента по отношению к горючему газу) можно использовать в качестве замены для компенсирующего элемента. Так как влиянием влажности и давления можно пренебречь, и для чувствительного элемента имеет значение только влияние температуры для приведенного химического состава проволоки, необходимость точного соответствия свойств указанных чувствительных элементов снижается на порядок по сравнению с парами «чувствительный элемент/компенсирующий элемент», имеющимися в составе доступных в настоящее время датчиков горючих газов.

Были изготовлены датчики или блоки датчиков 200 (см. фиг.4), включающие два блока детектора 110, но не имеющие компенсатора. При штатном режиме работы только один из чувствительных элементов/детекторов, например, работает в режиме каталитической активности в течение данного отрезка времени (т.е. при высоком энергопотреблении/высокой температуре). Другой чувствительный элемент/детектор работает в режиме пониженного энергопотребления/низкой температуры (например, для того чтобы полностью или существенно снизить активность чувствительного элемента к горючему газу) и таким образом осуществляет компенсацию температуры (т.е. действует как компенсатор изменения температуры окружающей среды). Для работы датчика 200 требуется мощность менее 100 мВт. Так как каждый из чувствительных элементов может работать независимо, срок службы датчиков может быть увеличен вдвое по сравнению с доступными в настоящее время моделями.

В связи с отсутствием необходимости в компенсаторе или компенсирующем элементе, а также подбора элементов с близко соответствующими свойствами датчик 200 работает при уровне мощности приблизительно в два раза ниже по сравнению с доступными в настоящее время датчиками горючих газов. Кроме того, датчик 200 потенциально способен работать в два раза дольше доступных в настоящее время датчиков горючих газов, причем стоимость его производства существенно ниже (в связи с отсутствием необходимости отдельного производства компенсирующих элементов и точного соответствия их свойств).

В других вариантах воплощения изобретения может быть установлен дополнительный чувствительный элемент. Также может применяться режим работы, использующий теплопроводность для измерения высоких концентраций газа, в котором для определения концентрации газа используется промежуточный меньший уровень мощности. Кроме того, для включения и выключения чувствительного элемента или другого способа снижения энергопотребления могут использоваться различные электронные системы и методы. Например, для дополнительного снижения требуемой мощности может использоваться импульсная модуляция, широтно-импульсная модуляция или любой другой способ энергосбережения.

Переключение чувствительных элементов датчика может производиться между активным режимом высокого энергопотребления/высокой температуры и неактивным или компенсирующим режимом низкого энергопотребления/низкой температуры в широком диапазоне временных интервалов. В общем случае временной отрезок цикла переключения ограничен (снизу) временем, необходимым для достижения равновесия или установившегося режима работы. При тестировании чувствительных элементов, например, достигались значения временных интервалов около 20 секунд. Также было возможно получение более длительных временных интервалов (например, часов, дней, недель, месяцев и более). Электронная схема 300 (см. фиг.4), которая с помощью электрического соединения связана с контактными опорами 130 каждого блока детектора 110, может периодически переключать режимы работы чувствительных элементов в автоматическом режиме. В противном случае переключение между режимами может подвергнуться ручному изменению режима работы, например, включению/выключению электропитания (или его циклическому переключению).

Например, в патентах США № 4533520 и 5780515 раскрываются устройства и способы электронного уравновешивания мостовых схем и независимой эксплуатации чувствительных элементов. Подобные устройства и способы могут быть, например, включены в состав схемы 300. На фиг.5 показана принципиальная электронная схема 300 (например, контрольная и/или измерительная). В электронной схеме 300 уровни мощности, подаваемой на чувствительные элементы/детекторы, определяются установленными цифроаналоговыми преобразователями. Установка низкого целевого значения (1/20 доля) приводит к тому, что чувствительный или детекторный элемент начинает работать в режиме компенсатора температуры, как описано выше. Каждый чувствительный и детекторный элемент электрически контролируется в независимой мостовой схеме, и данные считываются процессором/компьютером. Процессор рассчитывает значения относительных откликов и итогового отклика газа.

Устройства, системы и/или методы, описанные в настоящем изобретении, могут использоваться совместно с различными типами датчиков горючих газов. Например, подобные устройства, системы и/или методы могут использоваться в сочетании с микроэлектромеханическими системами (МЭМС), тонко- и толстопленочными системами или другими подходящими системами на основе микро- и нанотехнологии, например, как описано в патентах США № 5599584 и/или 6705152.

Предшествующее описание и сопровождающие его рисунки отражают варианты воплощения изобретения, доступные в настоящее время. Безусловно, для любого специалиста, квалифицированного в области знаний, описанной в предшествующей части заявки, очевидны различные модификации, дополнения и альтернативные проекты, при которых не происходит отклонения от сущности описанного изобретения и которое отражается последующими пунктами формулы изобретения, а не содержанием предшествующего описания. Все изменения и варианты, попадающие в пределы эквивалентности пунктов формулы, следует трактовать в пределах сущности пунктов формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления термохимических чувствительных элементов датчиков горючих газов | 1985 |

|

SU1376028A1 |

| Способ изготовления измерительного и компенсационного термопреобразовательных элементов датчика горючих газов | 1981 |

|

SU1012116A1 |

| ПЛАНАРНЫЙ ТЕРМОКАТАЛИТИЧЕСКИЙ СЕНСОР ГОРЮЧИХ ГАЗОВ И ПАРОВ | 2015 |

|

RU2593527C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОАНАЛИЗАТОРА | 2004 |

|

RU2333477C2 |

| ТЕРМОХИМИЧЕСКИЙ ДАТЧИК ГОРЮЧИХ ГАЗОВ | 1970 |

|

SU287395A1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОАНАЛИЗАТОРА | 1999 |

|

RU2204123C2 |

| Одноэлектродный газовый сенсор на основе окисленного титана, способ его изготовления, сенсорное устройство и мультисенсорная линейка на его основе | 2018 |

|

RU2686878C1 |

| ДАТЧИК ГОРЮЧИХ ГАЗОВ | 2007 |

|

RU2380691C2 |

| Способ изготовления измерительного чувствительного элемента термохимического датчика | 1991 |

|

SU1804620A3 |

| Термокаталитический сенсор на основе керамической МЭМС платформы и способ его изготовления | 2021 |

|

RU2770861C1 |

Заявленная группа изобретений относится к датчику горючих газов. Заявленная группа изобретений включает датчики горючих газов и способ действия датчика для горючих газов. Причем датчик горючих газов содержит по меньшей мере первый чувствительный элемент, содержащий первый проводящий элемент со средним диаметром менее 20 мкм, электрически связанный с электронной схемой, причем датчик горючих газов дополнительно содержит первый опорный элемент, имеющий первый и второй закрепленный конец и промежуточный участок, проходящий между первым закрепленным концом и вторым закрепленным концом, причем промежуточный участок обеспечивает опору для первого проводящего элемента, при этом первый опорный элемент характеризуется значением коэффициента, рассчитанного как отношение его прочности на разрыв, выраженной в фунт-силах на квадратный дюйм (psi), к теплопроводности, выраженной в Вт/(см⋅°С), большим или равным 250000. Технический результат заключается в уменьшении требований к энергопотреблению при работе элемента в определенном температурном диапазоне, а также в увеличении до максимума прочности/опорной способности при одновременном уменьшении теплопотерь. 3 н. и 33 з.п. ф-лы, 5 ил., 3 табл.

1. Датчик горючих газов, содержащий по меньшей мере первый чувствительный элемент, содержащий первый проводящий элемент со средним диаметром менее 20 мкм, электрически связанный с электронной схемой, причем датчик горючих газов дополнительно содержит первый опорный элемент, имеющий первый и второй закрепленный конец и промежуточный участок, проходящий между первым закрепленным концом и вторым закрепленным концом, причем промежуточный участок обеспечивает опору для первого проводящего элемента, при этом первый опорный элемент характеризуется значением коэффициента, рассчитанного как отношение его прочности на разрыв, выраженной в фунт-силах на квадратный дюйм (psi), к теплопроводности, выраженной в Вт/(см⋅°С), большим или равным 250000.

2. Датчик горючих газов по п.1, в котором первый опорный элемент характеризуется значением коэффициента, рассчитанного как отношение его прочности на разрыв, выраженной в фунт-силах на квадратный дюйм (psi), к теплопроводности, выраженной в Вт/(см⋅°С), большим или равным 400000.

3. Датчик горючих газов по п.1, в котором средний диаметр проволоки первого чувствительного элемента не превышает 12,5 мкм.

4. Датчик горючих газов по п.1, в котором приблизительный средний диаметр проволоки первого чувствительного элемента не превышает 10 мкм.

5. Датчик горючих газов по п.1, дополнительно содержащий первое опорное звено, к которому крепится первый закрепленный конец первого опорного элемента, и второе опорное звено, к которому крепится второй закрепленный конец первого опорного элемента.

6. Датчик горючих газов по п.1, дополнительно содержащий первое опорное звено-носитель катализатора, функционально связанное с первым проводящим элементом, причем промежуточный участок первого опорного элемента контактирует с первым опорным звеном-носителем катализатора и для обеспечения опоры для первого проводящего элемента, при этом на первое опорное звено-носитель катализатора нанесен катализатор.

7. Датчик горючих газов по п.6, в котором первый опорный элемент проходит по меньшей мере через часть первого опорного звена-носителя катализатора.

8. Датчик горючих газов по п.7, в котором объем первого опорного звена-носителя катализатора не превышает объема шара диаметром 500 мкм.

9. Датчик горючих газов по п.1, в котором первый опорный элемент содержит сплав из по меньшей мере одного металла, выбранного из группы, содержащей вольфрам, никель, молибден или титан с по меньшей мере одним из группы, содержащей платину, палладий, родий или иридий.

10. Датчик горючих газов по п.1, в котором первый опорный элемент содержит сплав платины и вольфрама.

11. Датчик горючих газов по п.1, в котором средний диаметр первого опорного элемента находится в диапазоне приблизительно от 0,0005 до 0,0025 дюймов.

12. Датчик горючих газов по п.11, в котором приблизительный средний диаметр первого проводящего элемента не превышает 10 мкм.

13. Датчик горючих газов по п.1, в котором прочность на разрыв первого опорного элемента больше или равна 100000 psi.

14. Датчик горючих газов по п.1, в котором теплопроводность первого опорного элемента не превышает 0,5 Вт/(см⋅°С).

15. Датчик горючих газов по п.1, дополнительно содержащий по меньшей мере второй чувствительный элемент, имеющий второй проводящий элемент со средним диаметром менее 20 мкм, электрически связанный с электронной схемой, при этом датчик горючих газов дополнительно содержит второй опорный элемент, содержащий первый закрепленный конец и второй закрепленный конец и промежуточный участок, проходящий между первым закрепленным концом и вторым закрепленным концом, причем промежуточный участок второго опорного элемента обеспечивает опору для второго проводящего элемента, при этом второй опорный элемент характеризуется значением коэффициента, рассчитанного как отношение его прочности на разрыв, выраженной в фунт-силах на квадратный дюйм (psi), к теплопроводности, выраженной в Вт/(см⋅°С), большим или равным 250000.

16. Датчик горючих газов по п.1, в котором

второй опорный элемент характеризуется значением коэффициента, рассчитанного как отношение его прочности на разрыв, выраженной в фунт-силах на квадратный дюйм (psi), к теплопроводности, выраженной в Вт/(см⋅°С), большим или равным 400000.

17. Датчик горючих газов по п.15, дополнительно содержащий третье опорное звено, к которому крепится первый закрепленный конец второго опорного элемента, и четвертое опорное звено, к которому крепится второй закрепленный конец первого опорного элемента.

18. Датчик горючих газов по п.15, дополнительно содержащий второе опорное звено-носитель катализатора, непосредственно связанное со вторым проводящим элементом, причем промежуточный участок второго опорного элемента контактирует со вторым опорным звеном-носителем катализатора и обеспечивает опору для второго проводящего элемента, при этом на второе опорное звено-носитель катализатора нанесен катализатор.

19. Датчик горючих газов по п.18, в котором первый опорный элемент проходит по меньшей мере через часть первого опорного звена-носителя катализатора.

20. Датчик горючих газов по п.19, в котором объем второго опорного звена-носителя катализатора не превышает объема шара диаметром 500 мкм.

21. Датчик горючих газов по п.15, в котором второй опорный элемент содержит сплав из по меньшей мере одного металла из группы, содержащей вольфрам, никель, молибден или титан с по меньшей мере одним выбранным из группы, содержащей платину, палладий или родий.

22. Датчик горючих газов по п.15, в котором второй опорный элемент содержит сплав платины и вольфрама.

23. Датчик горючих газов по п.15, в котором средний диаметр второй опорной проволоки находится в диапазоне от 0,0005 до приблизительно 0,0025 дюймов.

24. Датчик горючих газов по п.23, в котором приблизительный средний диаметр проволоки второго чувствительного элемента не превышает 10 мкм.

25. Датчик горючих газов по п.15, в котором второй чувствительный элемент содержит сплав платины и иридия или платины и родия.

26. Датчик горючих газов по п.15, в котором прочность на разрыв второго опорного элемента больше или равна 100000 psi.

27. Датчик горючих газов по п.15, в котором теплопроводность второго опорного элемента не превышает 0,5 Вт/(см⋅°С).

28. Датчик горючих газов по п.15, в котором электронная схема адаптирована для переключения между первым режимом, в котором первый чувствительный элемент работает в режиме повышенного энергопотребления, а второй чувствительный элемент - в режиме пониженного энергопотребления, и вторым режимом, в котором второй чувствительный элемент работает в режиме повышенного энергопотребления, а первый чувствительный элемент - в режиме пониженного энергопотребления.

29. Датчик горючих газов по п.28, в котором для компенсации изменения температуры окружающей среды при работе в первом режиме используется второй чувствительный элемент, а при работе во втором режиме - первый чувствительный элемент.

30. Датчик горючих газов по п.29, в котором электронная схема адаптирована к периодическому переключению между первым и вторым режимами.

31. Датчик горючих газов по п.29, в котором электронная схема адаптирована к переключению между первым и вторым режимами при ручном изменении режима работы.

32. Датчик горючих газов по п.31, в котором ручное изменение режима работы содержит подачу электропитания.

33. Датчик горючих газов, содержащий первый и второй чувствительные элементы, причем первый чувствительный элемент содержит первое опорное звено-носитель катализатора, объем которого не превышает объема шара диаметром 500 мкм и на которое нанесен катализатор, второй чувствительный элемент содержит второе опорное звено-носитель катализатора, объем которого не превышает объема шара диаметром 500 мкм и на которое нанесен катализатор, первый опорный элемент, имеющий первый закрепленный конец, и второй закрепленный конец и промежуточный участок проходящий между первым закрепленным концом и вторым закрепленным концом, причем промежуточный участок обеспечивает опору для первого проводящего элемента, а также электронную схему, адаптированную для переключения между первым режимом, в котором первый чувствительный элемент работает в режиме повышенного энергопотребления, а второй чувствительный элемент - в режиме пониженного энергопотребления, и вторым режимом, в котором второй чувствительный элемент работает в режиме повышенного энергопотребления, а первый чувствительный элемент - в режиме пониженного энергопотребления.

34. Датчик горючих газов по п.33, в котором для компенсации изменения температуры окружающей среды при работе в первом режиме используется второй чувствительный элемент, а при работе во втором режиме - первый чувствительный элемент.

35. Способ действия датчика для горючих газов, включающего первый чувствительный элемент и второй чувствительный элемент, причем первый чувствительный элемент включает первое опорное звено-носитель катализатора, объем которого не превышает объема шара диаметром 500 мкм и на которое нанесен катализатор, первый опорный элемент, имеющий первый закрепленный конец и второй закрепленный конец и промежуточный участок, проходящий между первым закрепленным концом и вторым закрепленным концом, причем промежуточный участок обеспечивает опору для первого проводящего элемента, причем второй чувствительный элемент включает второе опорное звено-носитель катализатора, объем которого не превышает объема шара диаметром 500 мкм, включающий переключение между первым режимом, в котором первый чувствительный элемент работает в режиме повышенного энергопотребления, а второй чувствительный элемент - в режиме пониженного энергопотребления, и вторым режимом, в котором второй чувствительный элемент работает в режиме повышенного энергопотребления, а первый чувствительный элемент - в режиме пониженного энергопотребления.

36. Способ по п.35, в котором для компенсации изменения температуры окружающей среды при работе в первом режиме используется второй чувствительный элемент, а при работе во втором режиме - первый чувствительный элемент.

| МАШИНА ДЛЯ Тяжки И мягчЁНия МЕХОВЫХ ШКУР | 0 |

|

SU311964A1 |

| US 6344174 B1, 05.02.2002 | |||

| ДАТЧИК ДАВЛЕНИЯ В ТРУБОПРОВОДЕ | 1990 |

|

RU2054166C1 |

| US 6663834 B1, 16.12.2003. | |||

Авторы

Даты

2017-02-21—Публикация

2010-10-29—Подача