Область техники, к которой относится изобретение

Настоящее изобретение относится к регенерации твердой резины из отходов и, в частности, к композициям девулканизаторов резины.

Известный уровень техники

Многочисленные технологии были предложены для переработки отходов резины, но ни одна из них не реализуется в больших масштабах. Исследование регенерации резины изношенных шин и других резинотехнических изделий проводилось в течение многих десятилетий (Отчет Совету "Evaluation of Waste Tire De-vulcanization Technologies", по контракту "Cal Recovery" Inc., 2004). Были разработаны различные способы разрыва S-S и S-C связей, сшивающих полимерные цепи: механический (А.А. Phadke, А.K. Bhattacharya, S.K. Chakraborty и S.K. De, "Rubber Chemical Technologies" vol. 56, pg. 726, (1983)); криомеханический (В. Klingensmith, "Rubber World" vol. 203, pg. 16, (1991)); действием микроволн (US 4,104,205, D. Novotny (1978); и С.H. Scuracchio, D.A. Waki и M.L.C.P. Silva, "Journal of Thermal Analytical Calorimetry" vol. 87, pg. 893 (2007)); ультразвуковой (US 3,725,314, A. Pelofsky (1973); и A.I. Isayev, J. Chen и A. Tukachinsky, "Rubber Chemical Technology" vol. 68, pg. 267 (1995)); химический (включая термический и термохимический); микробиологический (включая биохимический) и другие. Сшивка серой образуется при вулканизации каучука, что приводит к увеличению прочно связанной трехмерной молекулярной сетки по всему объему вулканизованной детали. Такая сшитая структура предотвращает вулканизированную резину от плавления или гомогенного смешивания. Поэтому способы девулканизации используются для по меньшей мере частичного разрушения сшитой структуры.

На молекулярном уровне главной целью девулканизации являются S-S и S-C связи. Связи С=С и С-С также можно разрывать, чтобы разрушить сетку, однако это уменьшает длину цепи полимера и значительно ухудшает технические свойства. При благоприятных условиях процесс девулканизации по существу разрушает полимерную структуру по S-S и S-C сшивкам на фрагменты, которые могут быть смешаны с добавками и непереработанным каучуком, а также между собой. Следовательно, с различной степенью успеха девулканизированная резина может быть включена в новую полимерную матрицу, например непереработанной резины, и при необходимости повторно сшита, т.е. повторного вулканизована. Обычно при увеличении размера фрагментов полимерной структуры девулканизированной резины, используемой в качестве компонента рецептуры, целостность вновь смешанной полимерной матрицы ухудшается, что приводит к негативным изменениям технических параметров. Предел прочности при растяжении и относительное удлинение при разрыве являются параметрами, наиболее чувствительными к проблемам с целостностью полимерной матрицы. В смеси регенерированной резины с другими полимерами и добавками плохое дробление девулканизированной сшитой структуры приводит к неоднородности и снижению предела прочности при растяжении. Таким образом, в ходе девулканизации предпочтительно разрушить как можно больше S-S и S-C связей. Поскольку девулканизируемая среда всегда твердая, степень девулканизации выше на поверхности твердого тела, чем в глубине субстрата. Следовательно, более мелкие частицы и улучшенная фрагментация полимерной матрицы обеспечивает более равномерное введение регенерированной резины в новую рецептуру.

Неожиданно малое внимание уделялось контролю размера частиц регенерата резины. Большинство процессов производства дают регенерированную резину в виде листов или слоев, которые затем укладывают друг на друга и прессуют в кипы, стержни, щиты или другой объемный формат. Это дает регенерированной резине сходство с упакованным непереработанным натуральным каучуком, который обычно также поставляют в кипах или т.п. Непереработанные каучуки, такие как натуральный, изопреновый, бутадиен-стирольный каучук (SBR) и все другие не могут быть поставлены в виде порошков по двум главным причинам: 1) очень трудно изготавливать частицы малого размера непереработанного каучука из-за высокой эластичности и свойства самовосстановления этого твердого вещества, если не использовать глубокое охлаждение; 2) даже если получаются мелкие частицы непереработанного каучука, они легко слипаются друг с другом при комнатной или более высокой температуре, и снова становятся трудноразделимыми. Поэтому значительные инженерные исследовательские работы, как правило, посвящены разработке оборудования для производства резины, которое способно эффективно перерабатывать большие твердые заготовки резины. Другие резиновые компоненты, такие как технический углерод, сера, ZnO, стеариновая кислота и т.п. обычно используются в виде порошков, иногда жидкостей, например пластификаторы в виде минеральных масел. Порошки могут быть смешаны, диспергированы и в целом перерабатываются намного легче, по сравнению с большими заготовками резины.

В дополнение к вышеуказанным проблемам переработка отходов резины представляет и другие технологические задачи. Часто для девулканизации отходов резины необходимы относительно высокие температуры ~ 200°С, повышенное давление (например, 5 бар) и длительное время. Это делает процесс чрезвычайно энергоемким и экономически запретительным. Необходимо дорогостоящее оборудование для микроволновых, ультразвуковых и криомеханических способов девулканизации. В результате техническое обслуживание и амортизация становятся чрезмерно дорогими. Таким образом, большую часть отходов резины измельчают и используют в качестве компонента низкой стоимости в менее ответственных резиновых изделиях (плитка, покрытия брусчатки, строительные амортизаторы, черепица и т.д.), или просто сжигают в качестве добавки к топливу.

Механохимический процесс, в котором к резине применяется механическое воздействие наряду с добавлением девулканизаторов, как было показано, является более эффективным подходом (G.K. Jana и С.K. Das, "Macromolecular Research" vol. 13, pg. 30 (2005)). Он сочетает простоту механического сжатия резины с возможностью проведения химической девулканизации. Множество девулканизаторов для данного типа переработки довольно велико, но оно до сих пор не внедрено в промышленности. Средства, содержащие два, три или более компонентов, изготавливаются несколькими производителями. Компания "Green Rubber" (Малайзия) производит средство "DeLink" в виде порошка или гранул для девулканизации отходов резины. Похожие продукты производятся Rhein Chemie GmbH (Германия) под торговой маркой Aktiplast GE 1979 и Qingdao "Toplit Industry Со." (Китай) под торговой маркой "Toplit". Композиции DeLink и Actiplast не описаны, в то время как Toplit сообщает, что их средство содержит 1,5% масс., элементарной S и 8% общей S.

Научные журналы также описывают использование девулканизаторов в переработке резины (G.K. Jana и С.K. Das, "Macromolecular Research" vol. 13, pg. 30, 2005). Тиосалициловая кислота и дифенилдисульфид исследованы S. Poompradub и др. (Р. Thaicharoen, P. Thamyongkit и S. Poompradub, "Korean Journal of Chemical Engineering" vol. 27, pp.1177-1183, 2010). Смесь измельченных отходов резины и средства нагревали в течение 30 мин при 140°С в технологическом масле. Эксперимент дал регенерированную резину с выраженной растворимостью (1-24% растворимой фракция) и пониженной плотностью сшивки (от 147 до 54 моль/м3). В этом способе резина должна быть смешана с маслом, что впоследствии требует очистки, как отработанного масла, так и полученной регенерированной резины. Кроме того, затраты энергии для нагрева являются весьма значительным. Эти ограничения серьезно снижают коммерческую жизнеспособность такого подхода.

В патентной литературе описано несколько девулканизаторов. Способ девулканизации автомобильных шин и резинотехнических отходов описан в US 6,831,109 Beirakh вместе с девулканизатором, содержащим два компонента. Первый компонент может включать мочевину и ее алкил/арил производные (например, дифенилмочевина, метилмочевина), второй может включать дикарбоновые кислоты (например, адипиновая кислота, себациновая кислота). Авторы утверждают, что это средство приводит к достаточно полному разрушению S-S связей в результате образования органического катиона из производных мочевины, в то время как дикарбоновая кислота действует как активатор реакции. Способ девулканизации основан на механическом смешивании отходов резины с указанным средством и не требует нагрева или очистки. Однако этот подход имеет несколько недостатков. Реакция относительно длительная, что приводит к низкой производительности. Реакции образования органических катионов выделяет летучие побочные продукты, что приводит к ухудшению качества. Девулканизатор представляет собой порошок мягкой консистенции, что увеличивает скольжение частиц резиновых отходов по механическим поверхностям. Это приводит к большой длительности смешивания и высокому потреблению энергии при переработке. Самое главное, регенерированная резина получается в виде прессованного листа, который девулканизирован в большей степени на поверхности, чем в объеме. Таким образом, его способность смешиваться с непереработанным каучуком представляет определенную проблему, и требуются значительные инженерные работы для переработки таких предметов в качестве сырья для изготовления резины.

Наиболее близкое техническое решение описано V. Kormer в US 5,770,632, в котором раскрыт девулканизатор с по меньшей мере двумя компонентами. Соли Zn и тиокарбамата или дитиофосфата представляют собой первый компонент, в то время как второй компонент выбран из 2-меркаптобензотиазолов, тиурамов, гуанидинов, тиоморфолинов, сульфенамидов или их производных. Также могут быть добавлены катализаторы на основе ZnO. Решение, описанное в указанном патенте, обеспечивает некоторую гибкость в выборе добавок, но большинство из них приводит к чрезмерному проскальзыванию частиц резиновых отходов в процессе переработки. Зольность регенерированной резины значительно возрастает, потому что соли Zn являются основными компонентами девулканизатора. Получаемая регенерированная резина также представляет собой прессованный лист, который в свою очередь трудно перерабатывать в качестве исходного материала для изготовления шины. Другой патент US 6,387,966 за авторством Goldstein и др. описывает девулканизатор, включающий до пяти типов компонентов, которые также включают донор протона и кислоту. И этот патент, и документ US 2011/0152390 за авторством Beirakh предусматривают использование модификатора трения. Однако в обоих изобретениях эти добавки служат исключительно с целью обеспечения лучшего трения между поверхностью металла и резиной. Такой тип добавок не увеличивает площадь поверхности сдвига и не гарантирует контроля механического сдвига в полимерной матрице. Как следствие, процессы, описанные в этих изобретениях дают прессованный лист, а не мелкий порошок регенерированного каучука.

Различные композиции девулканизатора раскрыты и в других патентах. Они используют отличающиеся в большей степени химические подходы и условия переработки при комнатной температуре/сдвиге, чем описываемые в данном изобретении. Для соотнесения известного уровня техники с настоящим изобретением дальнейшее обсуждение таких композиций девулканизатора не является необходимым.

Сущность изобретения

Настоящее изобретение направлено на имеющиеся проблемы процесса девулканизации отходов резины. Раскрыта композиция девулканизатора для переработки изношенных шин и других видов отходов эластомеров, которая приводит к ряду преимуществ при изготовлении регенерированной резины. Благодаря трибологическим эффектам в процессе переработки средний размер частиц регенерата легко снижается до менее 0,5 мм, а неорганическая природа некоторых ингредиентов девулканизатора предотвращает слипание частиц регенерата. Полученный порошок регенерированной резины очень легко может быть переработан при производстве резины, в то время как переработка непереработанного каучука, который обычно поставляется в больших цельных заготовках, сталкивается с множеством технологических проблем. Процессы девулканизации делают порошок регенерированной резины по меньшей мере частично пригодным в качестве заместителя натурального каучука благодаря улучшенным прочности на разрыв, относительному удлинению и другим параметрам, в то же время, делая смешение и изготовление с использованием порошка гораздо более эффективным по сравнению со случаем использования кип непереработанного каучука.

Заявляемое средство обычно состоит из двух типов компонентов, как правило реагента и присадки, предотвращающей слипание, а также дополнительных химических веществ. Молекулы реагентов проникают в резиновую матрицу и дестабилизируют S-S и S-C связи, что приводит к их делокализации и разрушению сшивки между полимерными цепями. Эти беззольные компоненты выбирают из органических соединений, содержащих карбонильные и аминные или амидные функциональные группы. В частности, аминокислоты, карбаматы, изоцианураты, амиды карбоновых кислот и подобные соединения могут быть использованы в качестве добавок к реагенту.

Материал, предотвращающий слипание, служит в качестве беззольного, твердого, предпочтительно неорганического кристаллического наполнителя, роль которого заключается в активации деформационных напряжений между полимерами резины в процессе механического воздействия при переработке и создании покрытия на фрагментированных частицах резины для ингибирования их слипания. Наличие таких кристаллов увеличивает площадь поверхности сдвига, и вносит вклад в деформационные напряжения в полимерной матрице. Неорганическая природа присадок предотвращающих слипание приводит к увеличению трения, что также способствует диффузии молекул реагента. Следовательно, менее прочные S-S и S-C связи легче рвутся, чем С-С или С=С связи, эффективно увеличивая скорость девулканизации. Компоненты присадок, предотвращающих слипание, выбраны из беззольных неорганических солей, а именно гидрокарбоната аммония, сульфата гидразиния, сульфита аммония и подобных. В случае если реагент также образует жесткие твердые кристаллы, компонент предотвращающий слипание может не потребоваться.

Отношение реагента к присадке, предотвращающей слипание, в средстве по изобретению составляет 5:1-1:5. Также к средству могут быть добавлены дополнительные присадки, такие как ингибиторы подвулканизации, абразивы, антиоксиданты и т.д. Для лучшей производительности при изготовлении порошка регенерированной резины, дозировка девулканизатора должна составлять 1-8% масс. резины.

Подробное описание предпочтительных осуществлений

В предпочтительных вариантах осуществления настоящего изобретения смесь химических веществ используется для выполнения девулканизации и снижения размера частиц отходов резины. В качестве исходного сырья для переработки предпочтительными являются наружные слои шины, известные как протектор. Протекторная резина поставляется в виде стружек, то есть в форме крошки, стружки, лент, хлопьев и подобного. Их размеры варьируются от менее 0,2 мм до 50 мм и более, соотношение длины к ширине также широко варьируется. Размер частиц сырья не является серьезной проблемой, при условии, что впускные отверстия в оборудовании не блокируются, в первую очередь в режущем устройстве, так как размер частиц уменьшается во время переработки. Другие типы отходов резины также могут быть переработаны, например боковины шины, внутренняя часть шины, камеры, тракторные шины, обувные подошвы, резиновые коврики и подобное. Также возможно использование в качестве сырья других эластомеров, сшитых серой.

Отходы резины должны быть смешаны с девулканизатором для получения равномерного распределения химических веществ по всему объему исходного материала. Девулканизатор может быть введен в виде гранул, стружки, порошка, причем некоторые из его компонентов могут находиться в полутвердом или другом состоянии, включая жидкое, при условии, что смешивание проводят до тех пор, пока средство не распределиться равномерно в частицах отходов резины. Смесь загружают в механическое режущее устройство со скоростью, соответствующей оборудованию. Для девулканизации могут быть использованы различные механические режущие устройства, такие как мельницы, каландры, экструдеры, валки, смесители с большими сдвиговыми усилиями и т.д. В результате входящие частицы измельчают, и химические вещества девулканизатора проникают через их поверхности. Прилагаемый механический сдвиг ускоряет диффузию химических веществ в полимерную матрицу, в частности, когда отсутствует проскальзывание частиц по поверхностям зацепления.

Предпочтительная композиция девулканизатора включает два основных типа ингредиентов: 1) реагенты и 2) присадки, препятствующие слипанию, хотя также могут быть использованы и дополнительные материалы. Роль реагентов состоит в диффузии в полимерную матрицу и делокализации/разрыве S-S и S-C связей. Некоторые химические механизмы известны как обеспечивающие этот эффект, такие как свободно-радикальный механизм, образование органического катиона, термическая перегруппировка, кислотно-основные реакции и т.д. В одном варианте осуществления предпочтительными добавками к реагенту являются органические соединения, которые содержат карбонильные и аминные или амидные функциональные группы, в частности аминокислоты, карбаматы, изоцианураты, амиды карбоновых кислот и их производные. Аминокислоты, как известно, участвуют в кислотно-основных реакциях, а также образовании органического катиона, с вовлечением их карбонил/карбоксильные группы вместе с аминогруппой. Многие из аминокислот, таких как глицин, аланин, пролин, бета-аланин и другие, сохраняют относительно компактный размер молекулы, который является полезным для проникновения в полимерную матрицу. Сочетание аминокислот с остаточными добавками, присутствующими в отходах резины после ее изготовления, может предоставить широкий спектр возможностей для свободно-радикальных реакций, а также для перегруппировок S-S сшивки. В случае отходов резины не следует ожидать, что реагировать будут только химические вещества девулканизатора и S-S/S-C сшивки. Содержание остаточных добавок, таких как катализаторы (ZnO), активаторы и ингибиторы вулканизации, которые способны активно взаимодействовать с S-S/S-C связями, как правило, достигает 5% масс. отработанных шин. Чаще всего, содержание остаточных добавок выше, чем содержание самого девулканизатора, таким образом, свободно-радикальные и термические механизмы перегруппировки нельзя не учитывать в процессе девулканизации.

Многие подобные химические вещества также могут вызвать девулканизацию. Присутствие карбонильных и -NH- функциональных групп в карбаматах, таких как уретан или метилкарбамат, также создает благоприятные условия для реакций органического катиона и кислотно-основных реакций. Изоциануровая кислота и ее производные являются еще одним примером соединений, содержащих карбонильные и аминогруппы, которые способны вступать в реакции с органическим катионом и кислотно-основные реакции. В связи с присутствием карбонильных и -NH- функциональных групп амиды карбоновых кислот с короткой цепью, такие как формамид, ацетамид, акрил амид и аналогичные, являются особенно эффективными при проникновении в полимерную матрицу и в участии в вышеуказанных реакциях. В конечном счете, взаимодействие карбонильных и аминных или амидных групп в этих соединениях, а также остаточных добавок с S-S и S-C связями приводит к делокализации и разрыву сшивок между полимерными цепями при условии, что достаточное количество реагентов введено в полимерную матрицу за счет проникновения и диффузии.

Жесткие кристаллические твердые присадки, предотвращающие слипание, необходимы для обеспечения надлежащего распределения механического сдвига в потоке перерабатываемой резины поверхностями зацепления. Сами по себе эти частицы резины, будучи гибкими и эластичными, меняют свою форму таким образом, что сводят к минимуму деформационные напряжения. Благодаря такой эластичности, напряжения между полимерными цепями увеличиваются лишь незначительно, несмотря на механический сдвиг. Более того, при высоком давлении выделяются некоторые компоненты резины, которые смазывают поверхности оборудования и позволяют частицам резины скользить. Действительно, почти половина компонентов резины используется при производстве смазочных материалов для снижения трения: графит (основной компонент газовой сажи) используется для смазок, пластификаторы используются в качестве минеральных масел, стеараты используются в качестве противоизносных присадок, сера используется в качестве смазывающей добавки и т.д. Следовательно, когда отходы резины перерабатывается отдельно, формируется прессованный лист, а не фрагментированные частицы, даже при заметных усилиях сдвига. Избыточная энергия деформации нагревает резину и приводит к слипанию частиц каучука между собой, а также с поверхностями оборудования, что, в конечном счете, прерывает процесс.

Когда кристаллический материал смешивают с поступающим потоком отходов резины, при механическом сдвиге деформация полимерной матрицы становится гораздо более выраженной. Кристаллы более жесткие и гораздо менее эластичны, чем частицы, поэтому полимерные цепи должны изменять свою конформацию, чтобы вместить присутствующие инородные тела. Это приводит к изменению расстояния между полимерными цепями и увеличению напряжения сшивки. Первое облегчает проникновение и диффузию реагентов, в то время как последнее облегчает делокализацию S-S и S-C связей. Такой синергетический эффект усиливается тем фактом, что неорганические кристаллы, как правило, не очень хорошие смазочные материалы и не позволяют образовываться масляным пленкам на поверхностях зацепления. Соли гораздо менее совместимы с жирной пленкой, чем органические абразивы, такие как канифоль. Материал в итоге покрывает отдельные фрагменты резины слоем кристаллического порошка, который создает физический барьер между отдельными частицами резины. Этот барьер предотвращает взаимодействие между полимерными цепями различных частиц резины и не позволяет им слипаться друг с другом.

Обычные соли могут способствовать девулканизации резины и снижению размера с использованием тех же механизмов увеличения сдвига и предотвращения слипания. Однако наиболее предпочтительными присадками, предотвращающими слипание, являются беззольные кристаллы, в первую очередь соли и комплексы аммония и гидразиния. Кристаллы этих солей являются достаточно жесткими в условиях окружающей среды, но при небольшом нагреве многие из них легко разлагаются, например гидрокарбонат аммония и сульфит аммония разлагаются при 42°С и 65°С, соответственно. Таким образом, при использовании в производстве резины эти добавки не создают значительного количества новых химических функций. Кроме того, содержание золы является важным параметром регенерированной резины, поэтому добавление солей, дающих золу, будет снижать ценность продукта. Гидрокарбонат аммония является особенно эффективной беззольной солью в связи с образованием относительно жестких кристаллов в условиях окружающей среды и способности соли легко разлагаться на NH3, CO2 и Н2О с ростом температуры.

Сульфат гидразиния также дает кристаллы необходимой морфологии с беззольным химическим составом. Также могут быть использованы несколько видов аммонийных солей фосфорной кислотой, а также сульфаты, сульфиты аммония и аналогичные.

В девулканизаторе предпочтительно используют два типа компонентов из-за синергетического эффекта между реагентом и присадками, препятствующими слипанию. Тем не менее, в некоторых случаях достаточно только одного компонента, когда сам реагент способен образовывать твердые кристаллы. Кристаллы ацетамида представляются достаточно жесткими и способными ингибировать слипание частиц. Следовательно, наличия одного лишь ацетамида достаточно, чтобы привести к превосходным характеристикам девулканизатора при смешивании с отходами резины. Девулканизатор по изобретению может включать ацетамид в качестве компонента А в количестве от 1,5 до 7% масс. с компонентом В или без него.

Отношение реагент : присадка, препятствующая слипанию, может составлять 5:1 - 1:5 для обеспечения наилучших условий девулканизации. Более твердое сырье может потребовать большую долю присадки, препятствующей слипанию, чтобы проникать в полимерную матрицу, как в случае стружки шин с высоким пробегом. Повышенная степень разрушения ингибиторов в отходах резины может потребовать большую долю реагента, как в случае боковин шин. Дополнительные добавки могут быть также пригодны, например в качестве ингибиторов подвулканизации, органических абразивов или кондиционеров резины. Общая дозировка девулканизатора может быть выбрана из диапазона 1-8% масс. относительно регенерированной резины. Концентрация девулканизатора может варьироваться еще больше, когда он используется для других эластомеров.

Описание примеров

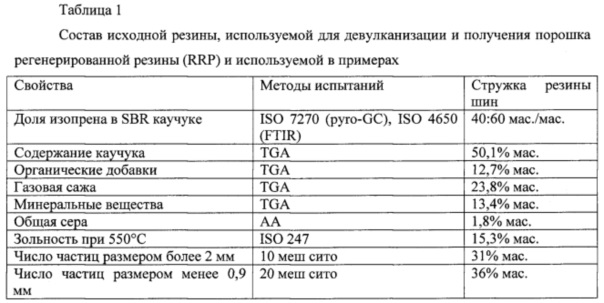

Ряд примеров представлен ниже, чтобы продемонстрировать преимущества переработки резины с использованием вышеописанного девулканизатора. Состав исходной резины определен заранее, как указано в таблице 1:

Подаваемую стружку смешивают с девулканизатором и перерабатывают в механическом режущем устройстве до тех пор, пока относительно крупные частицы не превратятся в визуально однородный порошок резины. Полученный порошок регенерированной резины просеивают через сито 10 меш, чтобы удалить случайные крупные примеси. Такое же просеивание проводят с поступающей стружкой, чтобы использовать ее для смешивания с контрольными рецептурами. Без использования девулканизатора на этом оборудовании стружку невозможно превратить в порошок. Вместо все более мелких частиц на начальных стадиях механической резки получают губчатые листы прессованной резины. Последующая переработка стружки без девулканизатора в конечном итоге приводит к прилипанию резины к поверхности оборудования и остановке операции. Неэффективные девулканизаторы или низкие концентрации девулканизаторов также приводят к комкованию стружки, получению прессованных листов резины и, в конечном итоге, к прилипанию, которое требует прекращения переработки.

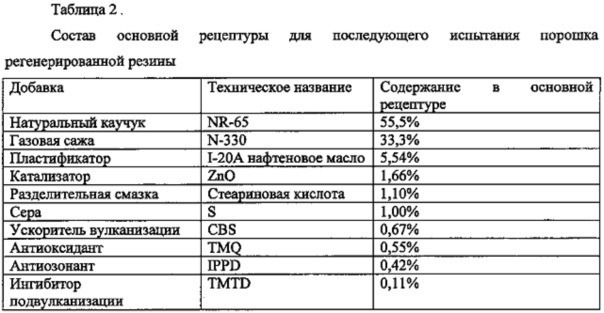

С целью изучения пригодности полученного порошка регенерированной резины для переработки в резиновые изделия готовят опытные рецептуры. Стружка протектора шины легкового автомобиля была выбрана в качестве источника отработанной резины. Стружку перерабатывают, как описано выше, с несколькими девулканизаторами, чтобы получить порошок регенерированной резины. Затем этот продукт смешивают в количестве 10% или 20% относительно основной рецептуры, содержащей натуральный каучук, газовую сажу, серу и другие обычные добавки к резине, как показано в таблице 2. Основную рецептуру готовят предварительным смешением на вальцах до однородности.

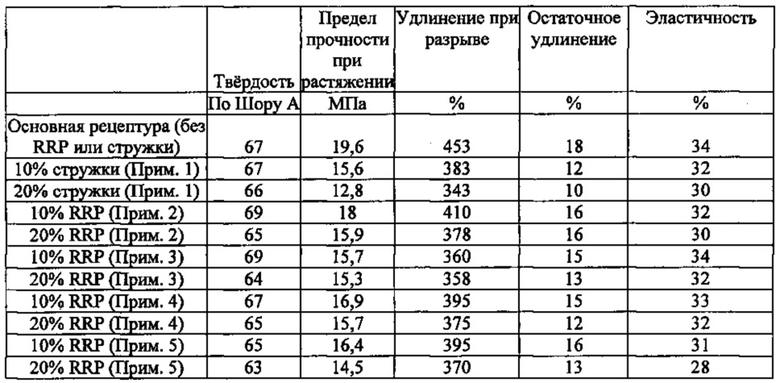

Затем 10% или 20% порошка девулканизированной регенерированной резины (или непереработанной стружки для контрольных рецептур) просеивают через сито 10 меш, чтобы удалить случайные загрязнители и смешивают с основной рецептурой с использованием обычного способа за 20 проходов. Получаемые плиты помещают в вулканизационный пресс при 150°С и 1,0 МПа на 20 минут, как показано в примерах. Образцы вулканизованной резины вырезают и измеряют их технические параметры, например твердость по Шору А, упругость и другие свойства. Добавление регенерированной резины делает образцы мягче. Однако по сравнению с образцами, изготовленными с 10% или 20% непереработанной стружки, твердость по Шору уменьшилась сходим образом независимо от девулканизации. Эластичность становится несколько ниже, но не очень значительно. Аналогичная тенденция наблюдается для остаточного удлинения, которое снижается при добавлении регенерированной резины. Изменения предела прочности при растяжении и % удлинения при разрыве являются наиболее критическими и эффект девулканизации наиболее очевиден для этих параметров, как показано в таблице 3.

Ряд примеров приводится ниже, чтобы показать эффект конкретных химических веществ на девулканизацию резины и ее пригодность для использования в новых резиновых смесях.

Пример 1

Стружку протектора шины легкового автомобиля просеивают через сито 10 меш для удаления больших кусков, металлической проволоки и случайных загрязнений. Около 70% исходной стружки способны проходить через сита. Более мелкую фракцию смешивают с основной рецептурой (таблица 2) в количестве 10% и 20% масс. на вальцах для получения двух резиновых листов. Основная рецептура без каких-либо стружек представляет собой третий лист. Все три листа переносят в вулканизационный пресс для отверждения при 150°С и 1,0 МПа в течение 20 минут. Образцы вырезают из листов и выдерживают в течение 2 часов или дольше до измерений. Определяемые свойства перечислены в таблице 3. Результаты показывают, что предел прочности при растяжении и способность выдерживать относительное удлинение по меньшей мере на 20% ухудшаются по сравнению с базовой рецептурой.

Пример 2

Стружку протектора шины легкового автомобиля (1 кг) смешивают с размолотыми порошками 20 г ацетамида, 10 г глицина и 10 г гидрокарбоната аммония до равномерного диспергирования. Смесь загружают в механическое режущее устройство и перерабатывают до получения тонкого однородного порошка. Порошок регенерированной резины просеивают и смешивают с основной рецептурой в количестве 10% и 20% для получения двух листов, которые отверждают и испытывают, как описано в примере 1. Определяемые свойства перечислены в таблице 3. Результаты показывают, что ухудшение предела прочности при растяжении и способности выдерживать относительное удлинение примерно в 3 раза ниже, чем в случае непереработанной стружки (Прим. 1). Это показывает, что свойства порошка регенерированной резины значительно ближе к невулканизированной резине по сравнению со стружкой.

Пример 3

Стружку протектора шины легкового автомобиля (1 кг) смешивают с размолотыми порошками 40 г глицина и 20 г сульфата гидразиния до равномерного диспергирования. Смесь загружают в механическое режущее устройство и перерабатывают до получения тонкого однородного порошка. Порошок регенерированной резины просеивают и смешивают с основной рецептурой в количестве 10% и 20% для получения двух листов, которые отверждают и испытывают, как описано в примере 1. Определяемые свойства перечислены в таблице 3. Результаты показывают, что ухудшение предела прочности при растяжении и способности выдерживать относительное удлинение при содержании 10% аналогичны свойствам непереработанной стружки (Прим. 1). Однако при содержании 20% порошок регенерированной резины был явно лучше, чем непереработанная стружка. Это свидетельствует о том, что девулканизатор сделал порошок регенерированной резины более похожим на невулканизированную резину по сравнению со стружкой.

Пример 4

Стружку протектора шины легкового автомобиля (1 кг) смешивают с размолотым порошком 60 г ацетамида до равномерного диспергирования. Смесь загружают в механическое режущее устройство и перерабатывают до получения тонкого однородного порошка. Порошок регенерированной резины просеивают и смешивают с основной рецептурой в количестве 10% и 20% для получения двух листов, которые отверждают и испытывают, как описано в примере. 1. Определяемые свойства перечислены в таблице 3. Результаты показывают, что ухудшение предела прочности при растяжении и способности выдерживать относительное удлинение примерно в два раза ниже, чем в случае непереработанной стружки (Прим. 1). Это показывает, что свойства порошка регенерированной резины значительно ближе к невулканизированной резине по сравнению со стружкой.

Пример 5

Стружку протектора шины легкового автомобиля (1 кг) смешивают с размолотыми порошками 40 г изоциануровой кислоты и 20 г сульфата аммония до равномерного диспергирования. Смесь загружают в механическое режущее устройство и перерабатывают до получения тонкого однородного порошка. Порошок регенерированной резины просеивают и смешивают с основной рецептурой в количестве 10% и 20% для получения двух листов, которые отверждают и испытывают, как описано в примере. 1. Определяемые свойства перечислены в таблице 3. Результаты показывают, что ухудшение предела прочности при растяжении и способности выдерживать относительное удлинение примерно в два раза ниже, чем в случае непереработанной стружки (Прим. 1). Это показывает, что свойства порошка регенерированной резины значительно ближе к невулканизированной резине по сравнению со стружкой.

Ознакомившись с данным описанием, специалисты в данной области техники легко смогут определить основные преимущества заявляемого девулканизатора. Основной целью настоящего изобретения является улучшение переработки и утилизации отходов резины. Улучшение качества получаемой регенерированной резины обусловлено, прежде всего, его гранулометрическими характеристиками. Фрагменты резины, полученные при переработке, сразу же покрываются беззольными кристаллами, которые ингибируют комкование частиц. Кроме того, в результате увеличения усилия сдвига размер частиц легко уменьшается до менее чем 0,5 мм. Полученный порошок регенерированной резины очень мелкий и легко диспергируется, в отличие от крупных твердых кусков необработанного каучука. При использовании такого порошка в серийном производстве резиновых изделий он обеспечивает хорошую дисперсию при незначительном перемешивании и нагреве по сравнению с регенерированными листами, плитами или кипами, широко распространенными в индустрии. Следовательно, при использовании порошка регенерированной резины в новой рецептуре продукта общая смесь необработанного каучука и добавок не подвергается избыточному тепловому напряжению и имеет превосходную однородность, что обеспечивает намного более выгодные характеристики отверждения и значительно улучшает технические свойства. Поскольку присадки, препятствующие слипанию, легко разлагаются при нагревании, их включение не влияет на характеристики других химических веществ резиновой смеси.

Еще одним важным преимуществом является экономия энергии и значительное сокращение времени переработки. На линии изготовления резины часто лимитирующей стадией является стадия смешивания рецептуры, которая является относительно длительной для достижения подходящего диспергирования необработанного каучука или кип регенерированной резины. В дополнение к затратам времени и энергии, эта стадия часто требует высокоточных смесителей с высоким крутящим моментом, которые имеют высокие эксплуатационные расходы. Если сырье подается в виде порошка, а не объемного материала, стадия смешивания может быть упрощена с гораздо меньшими инженерно-техническими затратами, что значительно снижает производственные затраты.

Неорганическая природа некоторых компонентов девулканизаторов препятствует образованию масляных пленок при скольжении частиц резины, а их кристаллы увеличивают трение и обеспечивают большую площадь поверхности сдвига. Это приводит к еще одному важному преимуществу, которым является повышенная степень девулканизации, достигаемая за счет синергизма между трибологическим эффектом и проникновением/диффузией реагента. Улучшение контроля трибологических условий не только улучшает гранулометрию регенерата при изготовлении, но и приводит к динамическим деформационным напряжениям и напряжениям в полимерных цепях. Это создает дополнительную нагрузку в сшивках полимера, что делает S-S и S-C связи более подверженными делокализации. Динамическая деформация полимерной матрицы также позволяет молекулам реагента быстрее проникать в резину, увеличивая скорость диффузии. Следовательно, S-S и S-C связи становятся все более доступными для молекул реагента и легче подвергаются делокализации. Это приводит к разрыву сшивок и формированию S-S и S-C связей в той же полимерной цепи. Соединения реагента вместе с остаточными добавками могут делокализовать S-S и S-C связи по свободно-радикальному механизму, механизму образования органического катиона, механизму термической перегруппировки и механизму кислотно-основных реакций, все из которых оказались эффективными в том, что касается девулканизации резины. В результате, порошок регенерированной резины, описанный в данном изобретении, является более подходящим в качестве заменителя натурального каучука за счет улучшенных предела прочности при растяжении, относительного удлинения и других основных параметров.

Дополнительные преимущества обусловлены тем, что реагент и присадка, препятствующая слипанию, являются беззольными. В первую очередь, это снижает побочные эффекты новых химических веществ, вводимых в новую рецептуру резины вместе с регенерированной резиной. Кроме того, многие производители рассматривают "зольность" в качестве важного параметра регенерированной резины. За счет избыточного нагрева обычная регенерированная резина имеет более высокую зольность, чем исходный каучук, используемый для ее изготовления, в частности, если используют щелочные добавки в качестве девулканизаторов. Когда девулканизатор по изобретению, который на 100% является беззольным, используется в переработке отходов резины описанным способом механической резки, зольность не увеличивается, что обеспечивает преимущество по сравнению с обычно изготавливаемой регенерированной резиной.

Следует отметить, что реагент и присадка, препятствующая слипания, могут быть изготовлены из возобновляемых ресурсов, что повышает экологичность резиновых изделий. Аминокислоты широко распространены в природе, так же как и амиды и другие соединения реагента. Некоторые беззольные соли в соединениях, препятствующих слипанию, могут быть получены из воздуха, как в случае гидрокарбоната аммония. Существующие нефтехимические технологии также используются в производстве компонентов вышеуказанного реагента, тем не менее может быть найден альтернативный путь синтеза на биооснове. Биологические методы синтеза девулканизаторов современного уровня техники, таких как дисульфид диксилола или дифенилмочевина, все еще недоступны. Характерная биоразлагаемость девулканизатора также облегчает удаление отходов резины, особенно если резиновые изделия случайно направлены на место хранения отходов.

Порошок регенерированной резины, полученный с использованием описанного девулканизатора, может быть использован в самых разнообразных композициях резиновой и пластмассовой промышленности. При изготовлении шины доля порошка регенерированной резины может достигать 30%. Для изготовления плит, шлангов, резиновых матов и других деталей на основе резины, не относящихся к шине, содержание порошка может составлять более 60%. Имея относительно низкую стоимость, по сравнению со смесью необработанного каучука с сажей в виде легко диспергируемых частиц, порошок регенерированной резины также может быть использован при разработке рецептур других пластмасс и эластомеров, таких как трубы, строительные изделия, краски для тяжелых условий, для обработки древесины, для покрытия асфальта/бетона и другие.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ девулканизации амортизированной резины | 2021 |

|

RU2784811C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЦИКЛИРОВАННОЙ РЕЗИНЫ | 2011 |

|

RU2477729C2 |

| Способ получения модифицированного резинового регенерата и установка для реализации способа | 2017 |

|

RU2649439C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОГО РЕЦИКЛИЗАТА | 2011 |

|

RU2482963C2 |

| Эластомерный модификатор нефтяных битумов и эластомерно-битумное вяжущее на его основе | 2019 |

|

RU2701026C1 |

| МОДИФИЦИРОВАННЫЙ БИТУМ ДЛЯ СТРОИТЕЛЬСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2812072C1 |

| Способ и установка для регенерации резиносодержащих отходов с использованием жидких модификаторов (варианты) | 2018 |

|

RU2697557C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО НАПОЛНИТЕЛЯ И ШИННОГО РЕГЕНЕРАТА НА ЕГО ОСНОВЕ | 2023 |

|

RU2827647C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВУЛКАНИЗИРОВАННОЙ РЕЗИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2587084C2 |

| Способ и установка для регенерации резиносодержащих отходов | 2018 |

|

RU2683746C1 |

Группа изобретений относится к резинотехнической промышленности и может быть использована для регенерации твердой резины из отходов. Девулканизатор включает компоненты А и В и дополнительные добавки. Компонент А выбран из аминокислот, карбаматов, изоциануратов, амидов карбоновых кислот и их производных, а также их смесей. Молекулы компоненты А проникают в резиновую матрицу и дестабилизируют S-S и S-C связи. Компонент B выбирают из твердых беззольных неорганических солей аммония и гидразиния и их смесей. Компонент В обеспечивает повышение сдвига между полимерами резины при механическом воздействии при переработке и предотвращение слипания между частицами измельченной резины. Добавки представляют собой ингибиторы подвулканизации, абразивы или антиоксиданты. Отношение компонентов А и В составляет от 5:1 до 1:5 массовых частей, предпочтительно от 2:1 до 1:2 массовых частей. Девулканизатор применяется для изготовления регенерированной резины в виде порошка. 2 н. и 3 з.п. ф-лы, 3 табл.

1. Девулканизатор для переработки отходов резины и других эластомеров, характеризующийся тем, что он включает:

- компонент А, выбранный из органических соединений, содержащих карбонильную и аминную или амидную функциональные группы, таких как аминокислоты, карбаматы, изоцианураты, амиды карбоновых кислот и их производные, а также их смеси, молекулы которых проникают в резиновую матрицу и дестабилизируют S-S и S-C связи;

- компонент В, выбранный из твердых беззольных неорганических солей аммония и гидразиния, а также их смесей для повышения сдвига между полимерами резины при механическом воздействии при переработке и для предотвращения слипания между частицами измельченной резины; и, необязательно,

- дополнительные добавки, такие как ингибиторы подвулканизации, абразивы или антиоксиданты; причем отношение компонентов А и В в девулканизаторе составляет от 5:1 до 1:5 частей масс., предпочтительно от 2:1 до 1:2 частей масс.

2. Девулканизатор по п. 1, который находится в форме гранул, стружки, порошка, причем некоторые компоненты могут находиться в полутвердом или жидком состоянии.

3. Девулканизатор по п. 1, причем его концентрация в отработанной резине составляет 1-8% масс.

4. Девулканизатор по п. 1, в котором компонент А является ацетамидом, количество которого составляет 1,5-7% масс.

5. Применение девулканизатора по любому из пп. 1-4 для изготовления регенерированной резины в виде порошка.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| МОДИФИКАТОР РЕГЕНЕРАЦИИ РЕЗИНОВЫХ ОТХОДОВ | 1996 |

|

RU2121484C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВУЛКАНИЗОВАННЫХ ЭЛАСТОМЕРНЫХ ОТХОДОВ | 1991 |

|

RU2014339C1 |

| US 4161464 A, 17.07.1979 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2017-02-27—Публикация

2012-10-22—Подача