Изобретение относится к способам восстановления отходов резины в новую сырую резину, пригодную для производства качественных изделий. Оно может быть наиболее широко использовано на предприятиях по переработке изношенных автопокрышек.

В мире за один год скапливается 20 млн тонн изношенных автопокрышек от одного миллиарда автомобилей. Лишь 5 млн тонн из них утилизируется: резиновая крошка сжигается на электростанциях и в цементных печах, а резиновый порошок с частицами мельче 200 микрометров идет в виде добавок в новую резиновую смесь. Оставшиеся 15 млн тонн автопокрышек вывозятся в отвалы.

Исходная резиновая смесь для автопокрышек состоит из многих дефицитных и дорогих компонентов, поэтому стоимость 1 тонны такой смеси более 3000 евро.

Задача рециклизации резины существует столько же лет, сколько существуют автопокрышки, однако восстановить из крошки измельченных автопокрышек резиновую смесь, на 100% пригодную для производства новых автопокрышек, не удается. Пока возврат изношенной резины в новый цикл осуществляется в виде добавок в смесь резинового порошка с частицами мельче 0,2 мм.

Попытки механохимическим методом восстановить свойства резины из крошки постепенно совершенствуются, и уже имеются одиночные результаты получения рециклизата с пределом прочности на растяжение, приближающимся к половине упомянутой прочности резины автопокрышек. Причем восстановление качества резины зависит не только от состава девулканизирующей смеси, но и от способа перемешивания ее с крошкой с целью достижения максимальной гомогенизации.

Известен способ рециклизации отходов резины (а.с. СССР №1016202, кл. В29Н 19/00, опубл. 07.05.1983 г.), включающий перемешивание резиновой крошки со смесью компонентов девулканизатора в роторном смесителе с последующим листованием смеси и получением листов резинового рециклизата.

Роторный смеситель не обеспечивает импрегнацию девулканизатора в частицы крошки, что не дает необходимой гомогенизации и снижает эффективность работы девулканизатора. Это в свою очередь приводит к ухудшению физико-механических свойств рециклизата.

Известен принимаемый за прототип способ рециклизации отходов резины (патент США №5770632, кл. C08J 11/04, опубл. 23.06.1998 г.), включающий перемешивание ингредиентов девулканизирующей смеси на вальцах с последующим смешиванием ее с резиновой крошкой до получения резинового рециклизата.

Недостатком известного способа является недостаточная гомогенизация конечной смеси и, как следствие, снижение на 10-15% физико-механических свойств рециклизата. Другим недостатком способа является большой объем ручного труда.

Задачей настоящего изобретения является снижение объема ручного труда.

Другой задачей является повышение физико-механических свойств рециклизата.

Обе задачи решаются в способе получения резинового рециклизата, включающем подачу смеси ингредиентов девулканизатора и гомогенизацию его на смесительных вальцах с последующим перемешиванием девулканизатора с резиновой крошкой и листованием полученной смеси, в котором в соответствии с настоящим изобретением девулканизирующую смесь доводят до трубчатой формы, охватывающей валки, затем на валки дозированно питающим конвейером подают резиновую крошку и ведут непрерывное перемешивание в течение экспериментально определенного времени, после этого полученную смесь сгружают на питающий реверсивный конвейер и направляют его движение в противоположную сторону, перегружая смесь на листовальные вальцы, с которых сходит готовая продукция в виде листов сырого резинового рециклизата.

Для осуществления способа используют девулканизатор, состоящий из карбоцепного каучука - 1,5 мас. частей, альтакса - 4,5 мас. частей и стеарата цинка - 2,2 мас. частей. Такой состав зарекомендовал себя как лучший из известных на сегодняшний день.

Для девулканизации используют резиновую крошку автопокрышек мельче 3 мм, очищенную от текстильного и металлического корда. Девулканизатор вводят в крошку в количестве 5%.

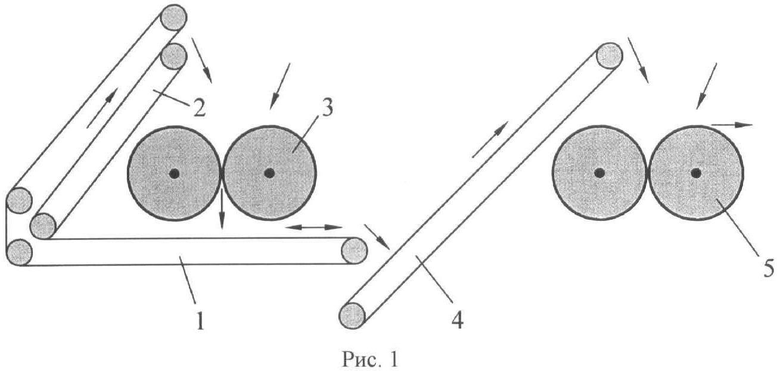

Для осуществления способа используют технологическую схему, показанную на рис.1.

Схема включает следующие аппараты: реверсивный питающий Г-образный конвейер 1, вспомогательный прижимной конвейер-питатель 2, смесительные вальцы 3, наклонный питающий конвейер 4 для листовальных вальцев 5.

Операции способа осуществляют в следующей последовательности.

Упомянутую выше смесь ингредиентов девулканизатора конвейерами 1 и 2 направляют на смесительные вальцы 3, с помощью которых добиваются гомогенизации девулканизатора и превращения его массы в трубчатую форму на вальцах. Затем с помощью тех же конвейеров 1 и 2 дозированно подают резиновую крошку на смесительные вальцы на поверхность перемешанного девулканизатора. Скорость подачи устанавливают экспериментально для достижения качественной девулканизации резиновой крошки. Перемешивание ведут также в течение заранее экспериментально определенного времени. Затем включают конвейер 1 реверсивно (в противоположную сторону), включают также питающий конвейер 4 и листовальные вальцы 5. Срезают со смесительных вальцев уже девулканизированную резину, которая падает на конвейер 1 и поступает на листовальные вальцы, где она формуется в листы заданной толщины и ширины. В таком виде полученный рециклизат готов к формованию в изделия с последующей вулканизацией.

Операции и их последовательность в заявляемом способе сводят к минимуму ручной труд и обеспечивают весьма качественную гомогенизацию как девулканизатора, так и рециклизата. Благодаря этому химические свойства девулканизатора используются практически на 100%, при этом изделия из новой резины получают высокие физико-механические свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЦИКЛИРОВАННОЙ РЕЗИНЫ | 2011 |

|

RU2477729C2 |

| ДЕВУЛКАНИЗАТОР РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2477730C2 |

| Способ девулканизации амортизированной резины | 2021 |

|

RU2784811C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО НАПОЛНИТЕЛЯ И ШИННОГО РЕГЕНЕРАТА НА ЕГО ОСНОВЕ | 2023 |

|

RU2827647C1 |

| Способ и установка для регенерации резиносодержащих отходов с использованием жидких модификаторов (варианты) | 2018 |

|

RU2697557C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИННОГО РЕГЕНЕРАТА | 1997 |

|

RU2130952C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНЫ | 1972 |

|

SU349696A1 |

| ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2130468C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРОВЕЛЬНОГО ЭЛАСТИЧНОГО МАТЕРИАЛА | 1998 |

|

RU2145615C1 |

| Способ получения модифицированного резинового регенерата и установка для реализации способа | 2017 |

|

RU2649439C1 |

Изобретение относится к способам восстановления отходов резины в новую сырую резину, пригодную для производства качественных изделий. Техническим результатом заявленного изобретения является снижение объема ручного труда и повышение физико-механических свойств рециклизата. Технический результат достигается способом получения резинового рециклизата, который включает подачу смеси ингредиентов девулканизатора и гомогенизацию его на смесительных вальцах с последующим перемешиванием девулканизатора с резиновой крошкой и листованием полученной смеси. При этом девулканизирующую смесь доводят до трубчатой формы, охватывающей валки. Затем на вальцы дозированно питающим конвейером подают резиновую крошку и ведут непрерывное перемешивание в течение экспериментально определенного времени. После этого полученную смесь сгружают на питающий реверсивный конвейер и направляют его движение в противоположную сторону, перегружая смесь на листовальные вальцы, с которых сходит готовая продукция в виде листов сырого резинового рециклизата. 1 ил.

Способ получения резинового рециклизата, включающий подачу смеси ингредиентов девулканизатора и гомогенизацию его на смесительных вальцах с последующим перемешиванием девулканизатора с резиновой крошкой и листованием полученной смеси, отличающийся тем, что девулканизирующую смесь доводят до трубчатой формы, охватывающей вальцы, затем на вальцы дозированно питающим конвейером подают резиновую крошку и ведут непрерывное перемешивание в течение экспериментально определенного времени, после этого полученную смесь сгружают на питающий реверсивный конвейер и направляют его движение в противоположную сторону, перегружая смесь на листовальные вальцы, с которых сходит готовая продукция в виде листов сырого резинового рециклизата.

| US 5770632 А, 23.06.1998 | |||

| Композиция для переработки резиновых отходов | 1981 |

|

SU1016202A1 |

| US 6536690 B1, 25.03.2003 | |||

| US 6387966 B1, 14.05.2002 | |||

| Прием выполнения способа изготовления сгущенного виноградного сока | 1934 |

|

SU39530A1 |

| Способ переработки изношенных покрышек с металлокордом | 1989 |

|

SU1685721A1 |

| Способ изготовления огнеупорных изделий | 1926 |

|

SU4916A1 |

Авторы

Даты

2013-05-27—Публикация

2011-08-12—Подача