Изобретение относится к инструментальной промышленности, а именно к способам обработки пластически деформирующего инструмента из оксидной циркониевой керамики (керамика на основе диоксида циркония ZrO2-Y2O3-ZrO).

Задача повышения эффективности процесса пластической деформации может быть решена на основе целевого воздействия на взаимосвязанные процессы деформирования обрабатываемого материала на рабочей поверхности пластически деформирующего инструмента и контактного трения на границе «рабочая поверхность - обрабатываемый материал» (Гурьянов Г.Н. К учету сил трения в калибрующем пояске волоки / Сталь. 2007. №1. с. 62-64; Перлин И.Л., Ерманок М.З. Теория волочения. - М.: Металлургия, 1971, с. 447).

Практическая реализация этого целевого воздействия может быть осуществлена путем создания пластически деформирующего инструмента из твердых материалов на основе тугоплавких соединений в том числе из оксидной циркониевой керамики. Преимущественными свойствами пластически деформирующих инструментов из оксидной циркониевой керамики являются большой коэффициент износостойкости при соприкосновении с металлом, высокое внешнее сопротивление, отсутствие электрохимической коррозии. Фактором, сдерживающим широкое применение оксидной циркониевой керамики для производства пластически деформирующих инструментов, является ее склонность к образованию трещин и последующему хрупкому разрушению под действием нагрузок, инициируемых трением.

Высокоэнергетические лазерная и электроннолучевая импульсные обработки являются эффективным способом модифицирования структуры приповерхностного слоя изделий из различных материалов (Ivanov Y.F., Rotshtein V.P., Proskurovsky D.I., Qrlov P.V., Polestchenko K.N., Ozur G.E., Goncharenko I.M. Pulsed electronbeam treatment of WC-TiC-Co hard-alloy cutting tools: wear resistance and microstructural evolution // Surface and coating technology, 2000. - V. 125. - P. 255-256). Сверхвысокие скорости нагрева (до 106 град/с) тонкого приповерхностного слоя материала (10-1 мм для лазерного и 10-4-10-3 мм для электронного пучков) до закритических температур и формирование предельных градиентов температуры (до 107-108 град/м), обеспечивающих охлаждение приповерхностного слоя за счет теплоотвода в основной объем материала со скоростью 104-109 град/с, определяют необходимые условия образования в приповерхностном слое неравновесных структурно-фазовых состояний. Последние характеризуются более высокими значениями плотности и дисперсности внутренней структуры по сравнению с исходным состоянием материала.

Известен способ обработки изделий из керамики на основе диоксида циркония. Суть способа заключается в том, что после спекания керамики на основе диоксида циркония, стабилизированного оксидом иттрия, поверхность облучают 1-10 импульсами пучка электронов с энергией 15-30 кэВ, длительностью импульса 30-100 мкс и плотностью 40-100 А/см2 (Патент РФ №2287503 C1, C04B 41/80, C04В 35/48, 20.11.2006 г).

К недостаткам аналога следует отнести то, что размер структурного образования у этого материала находится в пределах 10-50 мкм, материалы с таким большим структурным элементом на поверхности подвержены деградации из-за моноклинно-тетрагонального перехода. Уровень износостойкости недостаточен для использования керамики в условиях сухого трения в контакте с металлом в течение длительного времени.

Наиболее близким по технической сущности к заявляемому техническому решению является выбранный в качестве прототипа способ лазерной обработки изделий, включая пластически деформирующие инструменты из оксидной циркониевой керамики, при котором поверхность изделия подвергают импульсному лазерному воздействию, каждая пачка импульсов которого формирует пятно лазерного луча с определенной мощностью пучка на образце, с коэффициентом перекрытия пятна лазерного луча в диапазоне от 0,1 до 0,9 (Патент RU №2394780 C1, С03В 33/00, 13.04.2009).

Недостатками прототипа является следующее:

- способом-прототипом решена только задача формообразования изделия без связи этого процесса с функциональным состоянием поверхностного слоя;

- не определены значения и/или критерии выбора оптимальных технологических режимов обработки, в частности, в отношении мощности импульса, частоты следования импульсов и числа импульсов в пачке.

Задачей настоящего изобретения является обеспечение возможности обработки пластически деформирующих инструментов из оксидной циркониевой керамики на режимах, позволяющих оптимально модифицировать обработанную поверхность по критерию стойкости обработанных пластически деформирующих инструментов.

Технический результат - повышение стойкости пластически деформирующих инструментов из оксидной циркониевой керамики.

Поставленная задача решается, а заявленный технический результат достигается тем, что в способе лазерной обработки пластически деформирующего инструмента из оксидной циркониевой керамики, при котором поверхность инструмента подвергают импульсному лазерному воздействию, каждая пачка импульсов которого формирует пятно лазерного луча с определенной мощностью пучка на образце, с коэффициентом перекрытия пятна лазерного луча в диапазоне от 0,1 до 0,9, обработку проводят с частотой следования импульсов от 120 до 130 кГц, числом импульсов в пачке более 95 и мощностью пучка на образце от 12 до 13 Вт, оптимально, когда поверхность инструмента подвергают импульсному лазерному воздействию с коэффициентом перекрытия пятна лазерного луча в диапазоне от 0,3 до 0,5.

Изобретение поясняется изображениями, где:

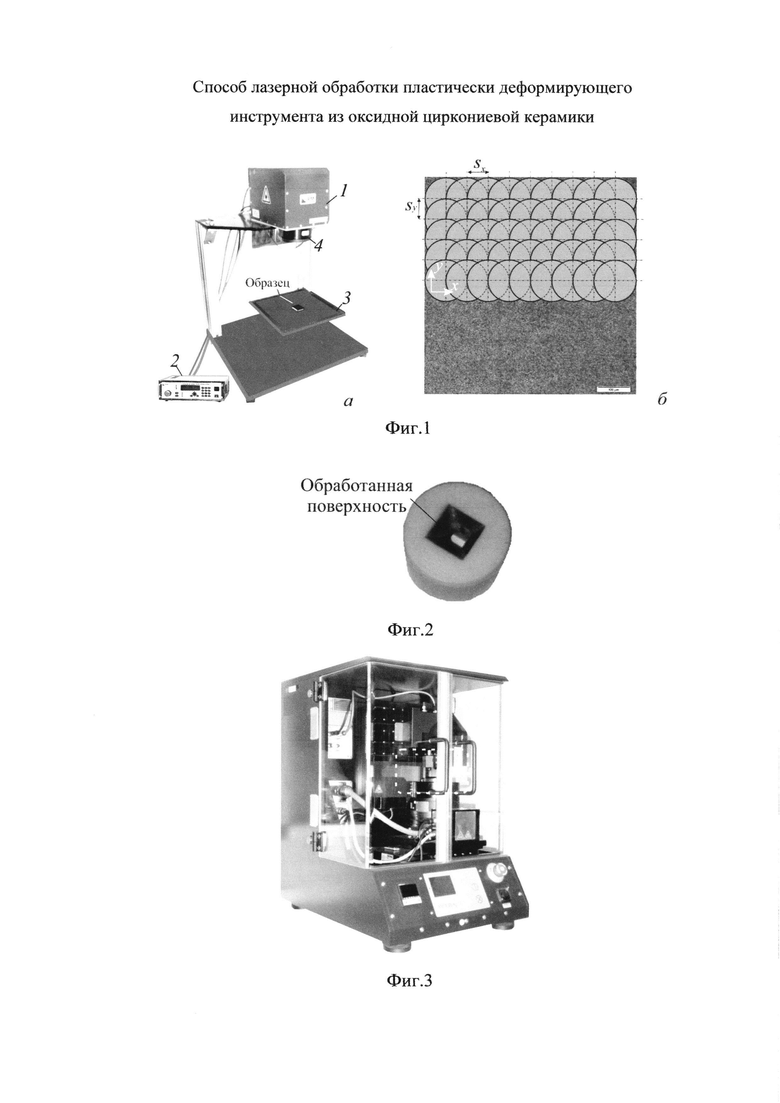

- на Фиг. 1 представлены лазерная установка с ее составными элементами (а) и схема обработки (б);

- на Фиг. 2 представлена волока с обработанным участком рабочего канала;

- на Фиг. 3 представлен трибометр BAZALT-2N для испытаний на износостойкость при трении;

- на Фиг. 4 представлен пример измерения ширины дорожки трека износа после трения шариком;

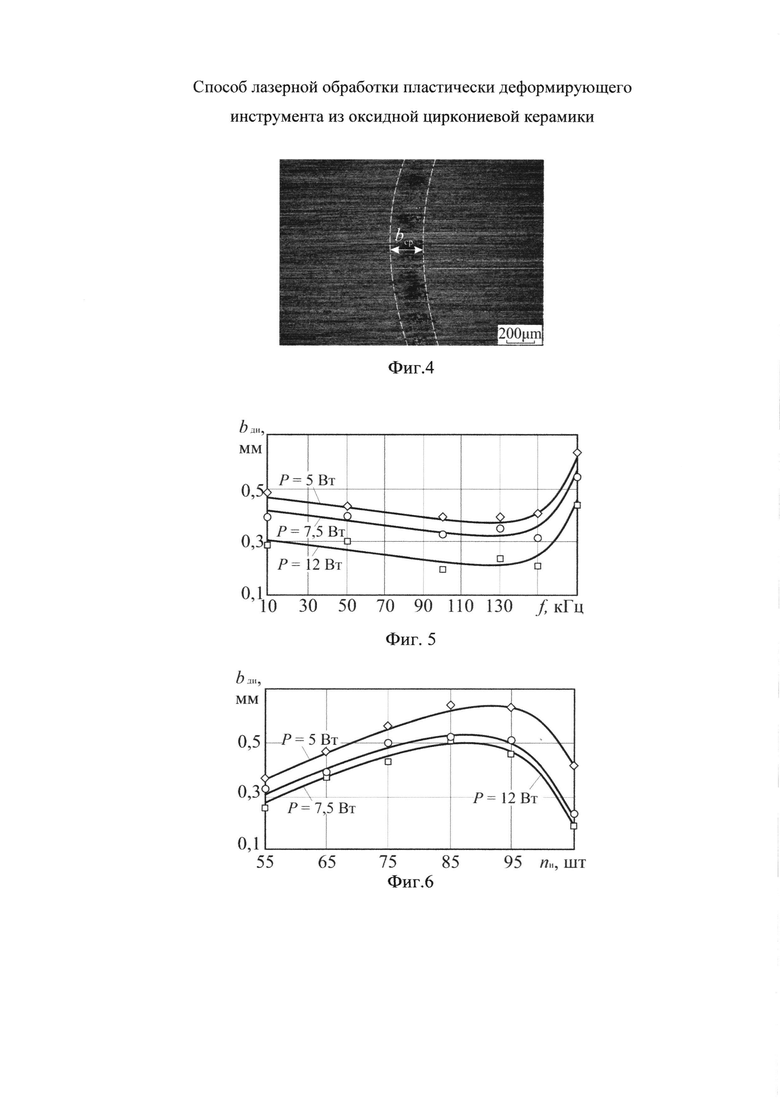

- на Фиг. 5 представлено влияние частоты следования импульсов при различных значениях мощности пучка на образце на ширину дорожки трека износа при трении;

- на Фиг. 6 представлено влияние числа импульсов в пачке при различных значениях мощности пучка на образце на ширину дорожки трека износа при трении;

- на Фиг. 7 представлено влияние коэффициента перекрытия пятна лазерного луча при различных значениях мощности пучка на образце на ширину дорожки трека износа при трении;

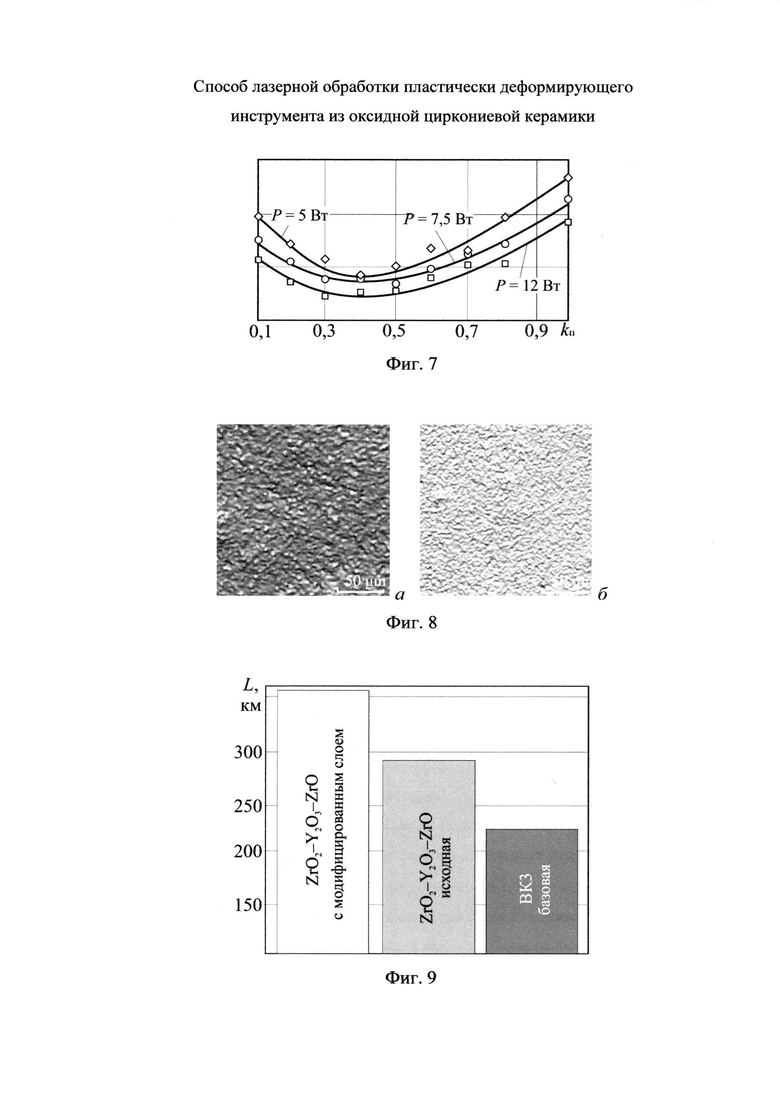

- на Фиг. 8 представлены микрофотографии морфологии поверхностей рабочего канала волоки до (а) и после (б) лазерной обработки;

- на Фиг. 9 представлена сравнительная диаграмма «материал волоки - количество протягиваемой проволоки».

Оптимальные режимы способа определялись в процессе эксперимента. В качестве типичного представителя пластически деформирующих инструментов была выбрана волока - один из инструментов, подвергающийся в процессе работы наибольшим нагрузкам. Участки рабочего канала волоки, включающие входную часть подвергли импульсному лазерному облучению. Выбор оптимальных режимов обработки производился по результатам испытаний на износостойкость при трении.

Обработку волок по заявленному способу выполняли с использованием технологического лазера мод. U-15 (RMI Laser LLC (США), имеющего твердотельный источник на основе кристалла Nd: YVO4 с длиной волны λ=1064 нм, длительностью импульса τ=7 нс, при частоте излучения 10 кГц. Поле обработки имеет площадь 100×100 мм. Настройкой оптимального фокусного расстояния линзы 163 мм обеспечивали диаметр пятна фокусировки dп=40 мкм. Лазерная установка состоит из головного модуля 1, управляющего контроллера 2, рабочего стола 3 и фокусирующего объектива 4 (фиг 1, а). Лазерный луч перемещали по двум координатам (x и у), причем первоначально создали трек по координате x, затем луч перемещали по координате y и создавали следующий трек. За счет этих последовательных перемещений формировали обработанные площадки на поверхности входной части волоки (фиг 1, б). Практическую реализацию этой схемы обработки обеспечивает выбор величин коэффициента перекрытия пятна лазерного луча kп при неизменяемом dп=40 мкм.

Технологические режимы импульсного лазерного воздействия изменяли в диапазонах: мощность пучка на образце от 1 до 15 Вт, частоту следования импульсов от 10 до 170 кГц, число импульсов в пачке от 1 до 75 импульсов, коэффициент перекрытия пятна лазерного луча от 0,2 до 0,95. Неизменяемыми, постоянными параметрами была относительная скорость растрового сканирования (ν=100%) и диаметр пятна фокусировки dп=40 мкм. Исследование структуры поверхности обработанных в ходе эксперимента образцов проводили на сканирующем микроскопе VEGA3 LMH, программное обеспечение которого позволяет производить анализ морфологии поверхности. Обработке подвергали участки рабочего канала волоки, включающие только заходную часть (Фиг. 2).

Исследование морфологии поверхности обработанных в ходе эксперимента образцов проводили на оптическом микроскопе OLIMPUS. Для выявления оптимальных технологических режимов импульсного лазерного воздействия проводили испытания образцов на износ при трении. На основе изучения нормативной литературы выбрана наиболее рациональная схема сухого трения - «вращающийся диск - вращающийся шарик». Схему трения реализовали на трибометре BAZALT 2N (Фиг. 3). В качестве контртела использовали шарики из стали ШХ15.

Анализ результатов позволил идентифицировать ширину дорожки трека износа (bди) на образцах, имеющих исходную и модифицированную поверхность. На фиг. 4 показан пример измерения ширины дорожки трека износа.

На фиг. 5 показано влияние частоты следования импульсов на ширину bди дорожки трека износа. Установлено, что наименьшее значение bди при всех значениях мощности пучка на образце зафиксировано при частоте следования импульсов в диапазоне от 120 до 130 кГц. Минимальное значение bди отмечали при значении мощности пучка на образце 12 Вт.

Влияние числа импульсов в пачке на ширину bди дорожки трека износа проиллюстрировано на фиг. 6. Установлено, что с увеличением числа импульсов в пачке от 95 импульсов и более ширина дорожки трека износа интенсивно уменьшается при всех значениях мощности пучка на образце. Минимальное значение bди отмечали при мощности пучка на образце 12 Вт.

Влияние коэффициента перекрытия пятна лазерного луча при различных значениях мощности пучка на образце на ширину bди дорожки трека износа проиллюстрировано на фиг. 7. Установлено, что наименьшее значение bди при всех значениях мощности пучка на образце зафиксировано при коэффициенте перекрытия пятна kп от 0,3 до 0,5. Минимальное значение отмечали при значении мощности пучка на образце 12 Вт.

Установлено, что рациональными режимами лазерного излучения по критерию минимального значения ширины bди дорожки трека износа при трении являются: частота следования импульсов от 120 до 130 кГц, число импульсов в пачке более 95, мощность пучка на образце от 12 до 13 Вт и коэффициент перекрытия пятна от 0,3 до 0,5. При соблюдении указанного комплекса режимов зафиксировано уменьшение ширины bди дорожки трека износа при трении на 18% по сравнению со шлифованной поверхностью волоки из циркониевой керамики.

На микрофотографиях, представленных на Фиг. 8, показана морфология поверхности керамических волок до и после лазерной обработки. Видно, что морфология поверхности после обработки имеет более сглаженный рельеф.

С использованием рациональных режимов изготовили опытную партию волок и испытали на износостойкость при протягивании медной проволоки диаметром 4 мм со скоростью волочения 4,8 м/с. После выполнения каждого заказа производили чистку, осмотр и оценку состояния поверхности канала волок, измерение диаметра выходной волоки. На опытном маршруте было изготовлено 354 км медной проволоки, после чего на поверхности канала волок из оксида циркония с модифицированным поверхностным слоем образовались кольца выработки, маршрут стал не пригоден для дальнейшего использования. Для сравнения был испытан маршрут волочения исходными волоками из оксида циркония и базовыми волоками их твердого сплава ВК3. На маршрутах было изготовлено 287,2 и 221,6 км проволоки соответственно, после чего волоки были изношены (Фиг. 9).

Результаты, полученные для волок, справедливы для всей группы пластически деформирующего инструмента из циркониевой керамики, что было экспериментально подтверждено, например, для резьбонакатной головки.

Стойкость экспериментальных образцов пластически деформирующего инструмента из оксидной циркониевой керамики с модифицированной рабочей поверхностью на 15-20% выше по сравнению с базовыми, расход инструмента на единицу продукции может быть уменьшен до 25%.

Изложенное позволяет сделать вывод о том, что поставленная задача изобретения - обеспечение возможности обработки пластически деформирующих инструментов из оксидной циркониевой керамики на режимах, позволяющих оптимально модифицировать обработанную поверхность по критерию стойкости обработанных пластически деформирующих инструментов - решена, а заявленный технический результат - повышение стойкости пластически деформирующих инструментов из оксидной циркониевой керамики - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы изобретения признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники, необходимых признаков, достаточной для получения требуемого синергетического технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к инструментальной промышленности, а именно к способам обработки пластически деформирующего инструмента из оксидной циркониевой керамики (керамика на основе диоксида циркония ZrO2-Y2O3-ZrO);

- для заявленного объекта в том виде, как он охарактеризован в нижеизложенной формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной обработки режущих пластин из оксидно-карбидной керамики | 2015 |

|

RU2621245C1 |

| Способ лазерного термоупрочнения | 2019 |

|

RU2700903C1 |

| Способ повышения износостойкости рабочих органов из высокопрочного чугуна CO - лазером | 2019 |

|

RU2711389C1 |

| Способ термообработки режущего инструмента из высокопрочного чугуна для разработки грунтов | 2019 |

|

RU2700900C1 |

| Способ получения отбеленного слоя на поверхности рабочих органов из высокопрочного чугуна | 2019 |

|

RU2700898C1 |

| Способ термообработки высокопрочного чугуна оптическим квантовым генератором | 2019 |

|

RU2700899C1 |

| Способ лазерной обработки деталей тел вращения из инструментальных сталей | 2020 |

|

RU2734826C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ КОРОНОК ИЗ ДИОКСИДА ЦИРКОНИЯ | 2016 |

|

RU2631104C1 |

| Способ повышения износостойкости режущих пластин из оксидно-карбидной керамики при фрезеровании | 2019 |

|

RU2712154C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ТВЕРДЫХ ПРОЗРАЧНЫХ ПЛАСТИН СО СВЕТОИЗЛУЧАЮЩИМИ ИЛИ МИКРОЭЛЕКТРОННЫМИ СТРУКТУРАМИ | 2003 |

|

RU2254299C1 |

Изобретение относится к инструментальной промышленности, а именно к способам обработки пластически деформирующего инструмента из оксидной циркониевой керамики (керамика на основе диоксида циркония ZrO2-Y2O3-ZrO). В способе лазерной обработки пластически деформирующего инструмента из диоксида циркония поверхность инструмента подвергают импульсному лазерному воздействию, каждая пачка импульсов которого формирует пятно лазерного луча с определенной мощностью пучка на образце, с коэффициентом перекрытия пятна лазерного луча в диапазоне от 0,1 до 0,9. Обработку проводят с частотой следования импульсов от 120 до 130 кГц, числом импульсов в пачке более 95 и мощностью пучка на образце от 12 до 13 Вт. Оптимально, когда поверхность инструмента подвергают импульсному лазерному воздействию с коэффициентом перекрытия пятна лазерного луча в диапазоне от 0,3 до 0,5. Технический результат - повышение стойкости пластически деформирующих инструментов. 1 з.п. ф-лы, 9 ил.

1. Способ лазерной обработки пластически деформирующего инструмента из оксидной циркониевой керамики, при котором поверхность инструмента подвергают импульсному лазерному воздействию, каждая пачка импульсов которого формирует пятно лазерного луча с определенной мощностью пучка на образце, с коэффициентом перекрытия пятна лазерного луча в диапазоне от 0,1 до 0,9, отличающийся тем, что обработку проводят с частотой следования импульсов от 120 до 130 кГц, числом импульсов в пачке более 95 и мощностью пучка на образце от 12 до 13 Вт.

2. Способ лазерной обработки пластически деформирующего инструмента из оксидной циркониевой керамики по п. 1, отличающийся тем, что поверхность инструмента подвергают импульсному лазерному воздействию с коэффициентом перекрытия пятна лазерного луча в диапазоне от 0,3 до 0,5.

| СПОСОБ ПОВЫШЕНИЯ ТРЕЩИНОСТОЙКОСТИ МАТЕРИАЛОВ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2009 |

|

RU2418768C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРО- И НАНОСТРУКТУР НА ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2544892C1 |

| СПОСОБ ЛАЗЕРНОГО ИМПУЛЬСНОГО ФОРМООБРАЗОВАНИЯ ТВЕРДЫХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2009 |

|

RU2394780C1 |

| US 4430360 A, 07.02.1984 | |||

| ГЫНГАЗОВ С.А | |||

| и др | |||

| "Ионая обработка циркониевой керамики мощными импульсными пучками", Журнал технической физики, 2015, том.85, вып.1, с.132-137. | |||

Авторы

Даты

2017-03-02—Публикация

2015-12-17—Подача