Изобретение относится к инструментальной промышленности, а именно к способам обработки режущих пластин из оксидно-карбидной керамики (керамика на основе TiC+MgO+Al2O3).

Процессы абразивной обработки керамики алмазным инструментом имеют некоторые технологические ограничения, которые проявляются в том, что на поверхности керамики после шлифования формируется дефектный слой, склонный к хрупкому разрушению при эксплуатационных нагрузках. Перспективным технологическим процессом, способным управлять состоянием поверхностного слоя керамики с целью повышения физико-механических свойств, является лазерная модификация. Сущность процесса лазерной модификации состоит в формировании на поверхности керамики мелкозернистой структуры, состоящей из микроразмерных, оптимально-наноразмерных образований.

Известен способ формирования на керамических подложках структурных образований нано- и микроразмеров. Способ включает осаждение частиц вещества из газовой фазы с использованием локального нагрева области осаждения лазерным излучением. Вещество в газовой фазе диспергировано в виде аэрозоля. Осуществляют локальный нагрев области осаждения лазерным импульсным излучением и осуществляют припекание частиц аэрозоля к подложке. Длительность импульса лазерного излучения не менее той, при которой длина тепловой волны в частице больше размера частицы в направлении излучения. Известный способ демонстрирует высокую производительность нанесения покрытий с сохранением высокой разрешающей способности (патент RU №2452792 С2, С23С 4/12, В23К 26/14, 31.05.2010).

Недостатком данного способа является увеличение технологической цепочки и удорожание процесса за счет создания дополнительного покрытия на поверхности керамического материала. Экономически целесообразно не наносить покрытия, а управляемо структурировать поверхностный слой на основе того материала, из которого изготовлена деталь, минуя промежуточные технологические стадии.

Известен способ и установка для лазерной обработки поверхности ситаллов (стеклокерамики). Способ включает лазерное облучение стеклокерамической пластины и ее последующее охлаждение, отличающийся тем, что осуществляют предварительный нагрев пластины до температуры 450-1100°C, проводят обработку, охлаждают образец до температуры 150-200°C совместно с печью, завершающую стадию охлаждения производят на воздухе. Обработку ведут на установке для лазерной обработки поверхности ситалла, содержащей CO2-лазер, систему зеркал, фокусирующую линзу, управляющий компьютер, рабочий стол с образцом, нагревателем образца, управляемой заслонкой, расположенной между фокусирующей линзой и нагревателем с возможностью горизонтального смещения, экраном с отверстиями, находящимися между заслонкой и образцом, устройством обдува, размещенным между линзой и поверхностью образца, оптической системой для сканирования пучка по поверхности образца (патент RU №2463267 С2, С03С 17/04, В23К 26/36).

Недостатком данного способа является то, что он применяется для повышения свойств ситаллов и неприемлем для обработки оксидно-карбидной керамики (TiC+MgO+Al2O3), имеющей более низкую теплопроводность и высокий температурный коэффициент линейного расширения, а также наличие в технологической цепи дополнительных термических операций и оборудования в виде нагревателя.

Наиболее близким по технической сущности к заявляемому техническому решению является выбранный в качестве прототипа способ лазерной обработки режущих пластин из твердых неметаллических материалов, включая оксидно-карбидную керамику TiC+MgO+Al2O3, при котором рабочие участки поверхности режущей пластины подвергают импульсному лазерному воздействию, каждая пачка импульсов которого формирует пятно лазерного луча с определенной мощностью пучка на образце, с коэффициентом перекрытия пятна лазерного луча в диапазоне от 0,1 до 0,9 (патент RU №2394780 C1, С03В 33/00, 13.04.2009).

Недостатками прототипа является следующее:

- способом-прототипом решена только задача формообразования изделия без связи этого процесса с функциональным состоянием поверхностного слоя;

- не определены значения и/или критерии выбора оптимальных технологических режимов обработки, в частности, в отношении мощности импульса, частоты следования импульсов и числа импульсов в пачке.

Задачей настоящего изобретения является обеспечение возможности обработки режущих пластин из оксидно-карбидной керамики TiC+MgO+Al2O3 на режимах, позволяющих оптимально модифицировать обработанную поверхность по критерию стойкости обработанных режущих пластин.

Технический результат - повышение стойкости режущих пластин.

Поставленная задача решается, а заявленный технический результат достигается тем, что в способе лазерной обработки режущей пластины из оксидно-карбидной керамики TiC+MgO+Al2O3, при котором поверхность режущей пластины подвергают импульсному лазерному воздействию, каждая пачка импульсов которого формирует пятно лазерного луча с определенной мощностью пучка на образце, с коэффициентом перекрытия пятна лазерного луча в диапазоне от 0,1 до 0,9, обработку проводят с частотой следования импульсов от 90 до 110 кГц, числом импульсов в пачке более 60 и мощностью пучка на образце от 7 до 8 Вт, оптимально, когда поверхность режущей пластины подвергают импульсному лазерному воздействию с коэффициентом перекрытия пятна лазерного луча в диапазоне от 0,5 до 0,75.

Изобретение поясняется чертежами, где:

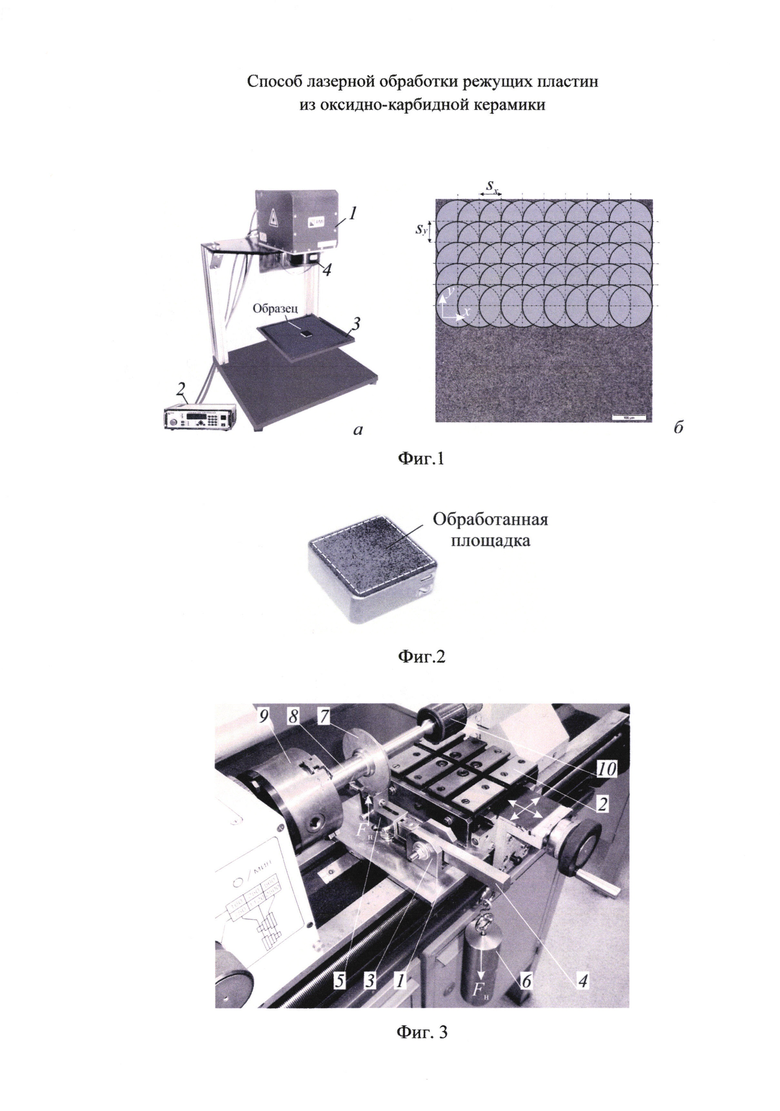

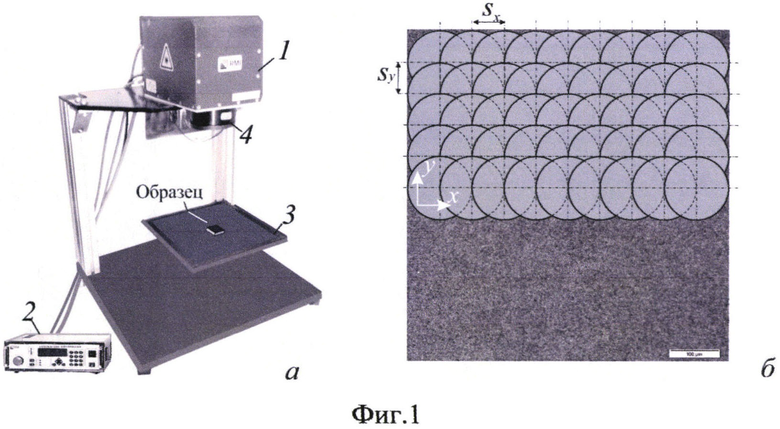

- на Фиг. 1 представлены лазерная установка с ее составными элементами (а) и схема обработки (б);

- на Фиг. 2 представлена пластина с обработанным участком поверхности для испытаний на износостойкость при трении;

- на Фиг. 3 представлен лабораторный стенд для трибологических испытаний на износостойкость при трении с его составными элементами;

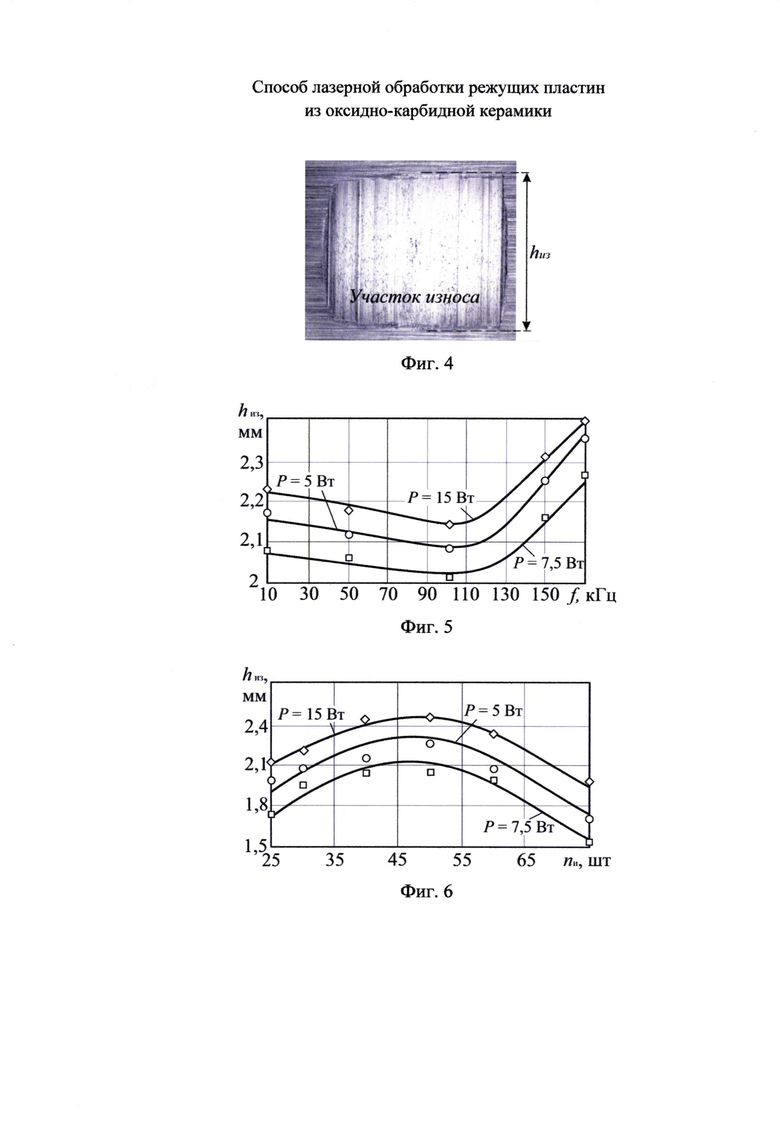

- на Фиг. 4 представлен пример измерения ширины участка износа после трения диском;

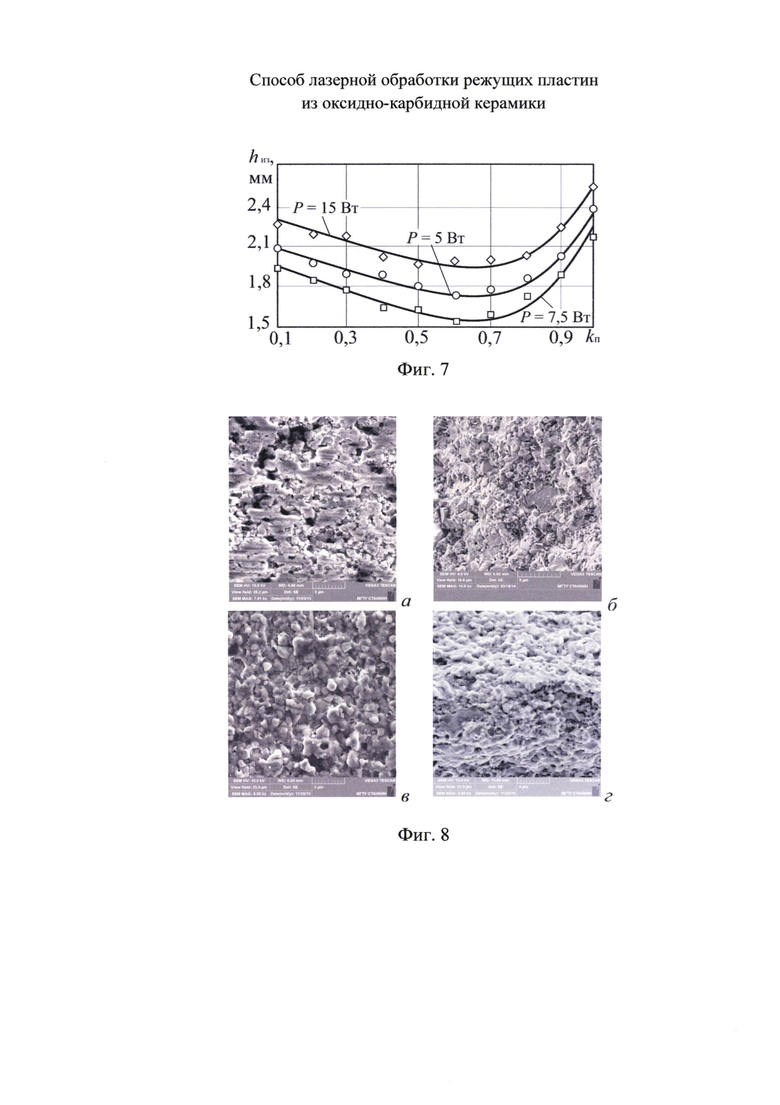

- на Фиг. 5 представлено влияние частоты следования импульсов при различных значениях мощности пучка на образце на ширину участка износа при трении;

- на Фиг. 6 представлено влияние числа импульсов в пачке при различных значениях мощности пучка на образце на ширину участка износа при трении;

- на Фиг. 7 представлено влияние коэффициента перекрытия пятна лазерного луча при различных значениях мощности пучка на образце на ширину участка износа при трении;

- на Фиг. 8 представлены микрофотографии поверхностей оксидно-карбидной керамики после алмазного шлифования (а), излома исходной керамики (б), после лазерной модификации (в и г) на рациональном режиме лазерного излучения;

- на Фиг. 9 представлены зависимости «износ - время» при точении стали ШХ15 (55 HRC) резцами с пластинами из исходной керамики (1) и керамики с модифицированным поверхностным слоем (2) при ν=125 м/мин, S=0,05 мм/об и t=1 мм (а); при ν=150 м/мин, S=0,05 мм/об и t=1 мм (б); ν=150 м/мин, S=0,075 мм/об и t=1 мм (в); ν=150 м/мин, S=0,1 мм/об и t=1 мм (г).

Оптимальные режимы способа определялись в процессе эксперимента, в рамках которого рабочие участки режущей пластины, включающие переднюю и заднюю поверхности, а также упрочняющую фаску, подвергали импульсному лазерному облучению. Оптимальные режимы обработки определялись по результатам испытаний обработанных режущих пластин на износостойкость при трении.

Экспериментальную обработку пластин выполняли с использованием технологического лазера мод. U-15 (RMI Laser LLC (США), имеющего твердотельный источник на основе кристалла Nd: YVO4 с длиной волны λ=1064 нм, длительностью импульса τ=7 нс, при частоте излучения 10 кГц. Поле обработки имеет площадь 100×100 мм. Настройкой оптимального фокусного расстояния линзы 163 мм обеспечивали диаметр пятна фокусировки dп=40 мкм. Лазерная установка состоит из головного модуля 1, управляющего контроллера 2, рабочего стола 3 и фокусирующего объектива 4 (Фиг. 1а). Лазерный луч перемещали по двум координатам (x и y), причем первоначально создали трек по координате х, затем луч перемещали по координате y и создавали следующий трек. За счет этих последовательных перемещений формировали обработанную площадку (Фиг. 1б). Практическую реализацию этой схемы обработки обеспечивает выбор величин коэффициента перекрытия пятна лазерного луча kп при неизменяемом dп=40 мкм.

Технологические режимы импульсного лазерного воздействия изменяли в диапазонах: мощность пучка на образце от 1 до 15 Вт, частоту следования импульсов от 10 до 170 кГц, число импульсов в пачке от 1 до 75 импульсов, коэффициент перекрытия пятна лазерного луча от 0,1 до 0,9. Неизменяемыми, постоянными параметрами была относительная скорость растрового сканирования (ν=100%) и диаметр пятна фокусировки dп=40 мкм. На торцевой поверхности образцов керамических пластин размером 12,7×12,7 формировали площадки размером 10×10 мм (Фиг. 2).

Исследование структуры поверхности обработанных в ходе эксперимента образцов проводили на сканирующем микроскопе VEGA3 LMH, программное обеспечение которого позволяет производить замеры ширины, высоты, диаметра и площади зерен. Для выявления оптимальных технологических режимов импульсного лазерного воздействия проводили испытания образцов на износ при трении. На основе изучения нормативной литературы выбрана наиболее рациональная схема сухого трения - «неподвижный образец - вращающийся диск».

Схему трения реализовали на лабораторном стенде. Конструктивные особенности стенда показаны на Фиг. 3.

Основание 1 стенда стационарно крепится к суппорту 2 токарного станка, что позволяет точно ориентировать зону контакта с использованием маховиков продольного и поперечного перемещения суппорта. На основании крепится осевая опора 3, на которую устанавливается равноплечий рычаг 4. На один край рычага монтируются тиски 5 с закрепленным в них керамическим образцом, на другой свободно подвешивается груз 6 с расчетным весом, под действием которого керамический образец с установленной силой Fн прижимается к вращающемуся диску 7. Диск крепится на оправке 8, закрепленной в токарном патроне 9, для обеспечения жесткости оправка поджимается задним центром 10.

Анализ результатов позволил идентифицировать ширину участка износа (hиз) на образцах, имеющих исходную и модифицированную поверхность. На фиг. 4 показан пример измерения ширины участка износа.

Влияние частоты следования импульсов при различных значениях мощности пучка на образце на ширину участка износа при трении проиллюстрировано на Фиг. 5. Установлено, что наименьшее значение hиз при всех значениях мощности пучка на образце зафиксировано при частоте следования импульсов а диапазоне от 90 до 110 кГц. Минимальное значение hиз отмечали при значении мощности пучка на образце между 7 Вт и 8 Вт (7,5 Вт).

Влияние числа импульсов в пачке при различных значениях мощности пучка на образце на ширину участка износа проиллюстрировано на Фиг. 6. Установлено, что с увеличением числа импульсов в пачке от 60 импульсов и более ширина участка износа интенсивно уменьшается при всех значениях мощности пучка на образце. Минимальное значение hиз отмечали при мощности пучка на образце около 7,5 Вт.

Влияние коэффициента перекрытия пятна лазерного луча при различных значениях мощности пучка на образце на ширину участка износа при трении проиллюстрировано на Фиг. 7. Установлено, что наименьшее значение hиз при всех значениях мощности пучка на образце зафиксировано при коэффициенте перекрытия пятна kп от 0,5 до 0,75. Минимальное значение отмечали при значении мощности пучка на образце 7,5 Вт.

Установлено, что рациональными режимами лазерного излучения по критерию минимального значения участка износа при трении являются: частота следования импульсов от 90 до 110 кГц, число импульсов в пачке более 60, мощность пучка на образце от 7 до 8 Вт и коэффициент перекрытия пятна от 0,5 до 0,75. При соблюдении указанного комплекса режимов зафиксировано уменьшение параметра износа на 24% по сравнению со шлифованной поверхностью пластины из оксидно-карбидной керамики.

На Фиг. 8 представлены микрофотографии поверхности оксидно-карбидной керамики после алмазного шлифования (Фиг. 8а) и после лазерной модификации (Фиг. 8б и г) на рациональном режиме лазерного излучения.

На шлифованной поверхности (Фиг. 8а) отмечен рыхлый дефектный слой, сформированный пластически деформированными зернами, порами различных форм, во внутреннем объеме пор просматриваются зерна размерами до 2,8 мкм. После лазерной обработки поверхностный слой сформирован равномерными частицами размельченных зерен керамики неправильной геометрической формы. Диапазон изменения размеров частиц составляет от 0,3 до 2,2 мкм. Границы между частицами плотные, поверхность имеет ровный рельеф без картеров и выступов. Отсутствие на поверхности чешуйчатых структур говорит о том, что поверхностный слой не был интенсивно оплавлен, трещины и поры отсутствуют. Описанные признаки поверхностного слоя позволяют говорить о реализации механизма лазерной модификации.

С использованием рациональных режимов изготовили опытную партию пластин и испытали на износостойкость при точении. По результатам исследовательских испытаний на износостойкость при точении установлено, что наибольшую среднюю стойкость при точении стали ШX15 (55 HRC) при скорости 125 м/мин, подаче 0,05 мм/об и глубине резания 1 мм имеют резцы с многогранными неперетачиваемыми пластинами с модифицированным поверхностным слоем (Фиг. 9а). Так при продольном точении средняя стойкость пластин с модифицированным поверхностным слоем при критерии затупления hз=0,5 мм на 12% превысила аналогичный показатель исходных пластин. Тср=43 мин и 38 мин соответственно. При ν=125 м/мин, S=0,05 мм/об и t=1 мм случаев выхода исходных и модифицированных пластин из работоспособного состояния из-за хрупкого разрушения (сколов) не установлено.

Увеличение скорости резания до 150 м/мин также выявило эксплуатационные преимущества режущих пластин с модифицированным поверхностным слоем по сравнению с исходными пластинами (Фиг. 9б). Так средняя стойкость пластин с модифицированным поверхностным слоем составила 31 мин, исходных пластин 24 мин соответственно. Превышение стойкости составило 29%. При ν=150 м/мин, S=0,05 мм/об и t=1 мм случаев выхода исходных и модифицированных пластин из работоспособного состояния из-за хрупкого разрушения (сколов) не установлено.

При ужесточении условий эксплуатации (увеличении значения подачи) повышение работоспособности режущих пластин из керамики с модифицированным слоем по сравнению с исходными пластинами также очевидно (Фиг. 8 в и г). Так при ν=150 м/мин, S=0,075 мм t=1 мм и ν=150 м/мин, S=0,1 мм t=1 мм средняя стойкость исходных пластин составила 11 и 5,8 мин, модифицированных пластин 18 и 12 мин соответственно. При этом анализ отказов пластин показал, что 45% исходных пластин вышли из строя в результате хрупкого разрушения, аналогичный показатель пластин с модифицированным поверхностным слоем составил 28%. При этом уменьшение стандартного отклонения стойкости 5 составило 2,2 раза.

Изложенное позволяет сделать вывод о том, что поставленная задача изобретения - обеспечение возможности обработки режущих пластин из оксидно-карбидной керамики TiC+MgO+Al2O3 на режимах, позволяющих оптимально модифицировать обработанную поверхность по критерию стойкости обработанных режущих пластин - решена, а заявленный технический результат - повышение стойкости режущих пластин - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы изобретения признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к инструментальной промышленности, а именно к способам обработки режущих пластин из оксидно-карбидной керамики TiC+MgO+Al2O3;

- для заявленного объекта в том виде, как он охарактеризован в нижеизложенной формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной обработки пластически деформирующего инструмента из оксидной циркониевой керамики | 2015 |

|

RU2612182C1 |

| Способ повышения износостойкости режущих пластин из оксидно-карбидной керамики при фрезеровании | 2019 |

|

RU2712154C1 |

| Способ лазерной обработки деталей тел вращения из инструментальных сталей | 2020 |

|

RU2734826C1 |

| Способ лазерного термоупрочнения | 2019 |

|

RU2700903C1 |

| Способ повышения износостойкости рабочих органов из высокопрочного чугуна CO - лазером | 2019 |

|

RU2711389C1 |

| Способ термообработки режущего инструмента из высокопрочного чугуна для разработки грунтов | 2019 |

|

RU2700900C1 |

| Способ получения отбеленного слоя на поверхности рабочих органов из высокопрочного чугуна | 2019 |

|

RU2700898C1 |

| Способ термообработки высокопрочного чугуна оптическим квантовым генератором | 2019 |

|

RU2700899C1 |

| СПОСОБ ДОЛГОВРЕМЕННОГО ХРАНЕНИЯ ИНФОРМАЦИИ И НОСИТЕЛЬ ДЛЯ ЭТОГО | 2019 |

|

RU2786371C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-КРЕМНИЕВОЙ КАРБИДНОЙ РЕЖУЩЕЙ КЕРАМИКИ НОВОЙ ФРАКЦИИ | 2020 |

|

RU2748537C1 |

Изобретение относится к инструментальной промышленности, а именно к способам обработки режущих пластин из оксидно-карбидной керамики TiC+MgO+Al2O3. В способе лазерной обработки режущей пластины из оксидно-карбидной керамики TiC+MgO+Al2O3, при котором поверхность режущей пластины подвергают импульсному лазерному воздействию, каждая пачка импульсов формирует пятно лазерного луча с определенной мощностью пучка на образце с коэффициентом перекрытия пятна лазерного луча в диапазоне от 0,1 до 0,9. Обработку проводят с частотой следования импульсов от 90 до 110 кГц, числом импульсов в пачке более 60 и мощностью пучка на образце от 7 до 8 Вт. Оптимально, когда поверхность режущей пластины подвергают импульсному лазерному воздействию с коэффициентом перекрытия пятна лазерного луча в диапазоне от 0,5 до 0,75. Технический результат - повышение стойкости режущих пластин. 1 з.п. ф-лы, 9 ил.

1. Способ лазерной обработки режущей пластины из оксидно-карбидной керамики TiC+MgO+Al2O3, при котором поверхность режущей пластины подвергают импульсному лазерному воздействию, каждая пачка импульсов которого формирует пятно лазерного луча с определенной мощностью пучка на образце, с коэффициентом перекрытия пятна лазерного луча в диапазоне от 0,1 до 0,9, отличающийся тем, что обработку проводят с частотой следования импульсов от 90 до 110 кГц, числом импульсов в пачке более 60 и мощностью пучка на образце от 7 до 8 Вт.

2. Способ лазерной обработки режущей пластины из оксидно-карбидной керамики TiC+MgO+Al2O3 по п. 1, отличающийся тем, что поверхность режущей пластины подвергают импульсному лазерному воздействию с коэффициентом перекрытия пятна лазерного луча в диапазоне от 0,5 до 0,75.

| СПОСОБ ЛАЗЕРНОГО ИМПУЛЬСНОГО ФОРМООБРАЗОВАНИЯ ТВЕРДЫХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2009 |

|

RU2394780C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ДЛЯ ТОЛСТОПЛЕНОЧНОЙ ВТСП-СХЕМЫ | 2003 |

|

RU2262152C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ СВЧ | 2002 |

|

RU2206145C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРО- И НАНОСТРУКТУР НА ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2544892C1 |

| US 8846551 B2, 30.09.2014. | |||

Авторы

Даты

2017-06-01—Публикация

2015-12-17—Подача