Область техники

Настоящее изобретение относится к катализатору и способу крекинга углеводородов. Более конкретно, настоящее изобретение относится к катализатору и способу крекинга углеводородов с повышенной концентрацией пропилена в сжиженном нефтяном газе (LPG), полученном способом каталитического крекинга в кипящем слое (FCC).

Уровень техники

Пропилен является важным органическим сырьем для химических превращений. Потребность в пропилене в мире быстро растет год от года ввиду все возрастающего спроса на его производные, такие как полипропилен. Каталитический крекинг в кипящем слое является одним из важнейших методов производства легких олефинов и пропилена. Как и в большинстве установок FCC, использование катализатора или вспомогательного реагента, содержащего цеолит со структурой MFI, повышает выход легких олефинов и пропилена.

В патенте США 3758403 ранее было раскрыто, что добавление цеолита ZSM-5 в катализатор FCC способствует повышению октанового числа бензина и выхода олефинов С3-С4. Например, при введении 1.5, 2.5, 5 и 10% цеолита ZSM-5 в традиционный катализатор с 10% молекулярных сит REY октановое число бензина и выход низших олефинов увеличиваются. Такой же результат можно получить, используя добавку к цеолиту ZSM-5.

В патенте США 5318696 раскрыта технология конверсии углеводородов в присутствии катализатора, состоящего из макропористого цеолита и цеолита со структурой MFI и отношением Si/Al менее 30. Благодаря применению усовершенствованного способа FCC эту технологию используют для получения бензина с высоким октановым числом и достижения высокого выхода низших олефинов, особенно пропилена.

В патенте США 5997728 раскрыт способ, в котором при крекинге тяжелого сырья методом FCC используется в большом количестве селективный по форме молекул реагента дополнительный реагент крекинга. Дополнительный реагент крекинга включает аморфную матрицу в количестве по меньшей мере 10% с добавкой 12-40% ZSM-5, что приводит к содержанию цеолита ZSM-5 в катализаторе более 3%. Этот способ позволяет повысить выход низших олефинов при крупномасштабном производстве, и при этом не возрастает выход ароматики и не снижается выход бензина.

В результате модифицирования цеолита ZSM-5 соединениями фосфора крекирующая активность цеолита и гидротермальная стабильность цеолита ZSM-5 повышаются, а количество используемого цеолита снижается.

В патенте Китая 1049406 раскрыт цеолит со структурой MFI, содержащий Р и редкоземельный металл. Химическая формула без учета воды имеет вид аRЕ2О3.bNа2O.Аl2O3.сР2O5.dSiO2, в которой а=0,01-0,25, b=0,005-0,02, с=0,2-1,0 и d=35-120. Этот цеолит проявляет исключительную гидротермальную стабильность и хорошую селективность по низшим олефинам в высокотемпературной конверсии углеводородов.

В патенте Китая 1034223С раскрыт катализатор крекинга для получения низших олефинов, который состоит на 0-70% из глины (в расчете на массу катализатора), 5-99% неорганического оксида и 1-50% цеолита. Цеолит представляет собой смесь 0-25 масс.% REY или высококремнистого цеолита Y и 75-100 масс.% высококремнистого цеолита с каналами, образованными пятичленными кольцами, содержащую Р и редкие земли. Катализатор характеризуется повышенными гидротермальной активностью, стабильностью, конверсией и выходом олефинов С2-С4 по сравнению с катализатором, содержащим в качестве активного компонента традиционный цеолит ZSM-5.

В патенте США 5110776 раскрыто приготовление цеолитного катализатора на основе ZSM-5, модифицированного Р, в котором модифицирование фосфором проводят путем диспергирования цеолита в растворе соединений Р при рН 2-6, смешения с матрицей и распылительной сушкой. Полученный катализатор повышает октановое число бензина и в то же время не увеличивает выход легких углеводородов и кокса.

В патенте США 6566293 раскрыт катализатор крекинга, содержащий модифицированный фосфором цеолит ZSM-5. Модифицированный фосфором цеолит ZSM-5 получают диспергированием цеолита в растворе соединений Р при рН выше 4,5, в котором содержание Р (в расчете на P2O5) составляет по меньшей мере 10 масс.%, затем смешением с матрицей и другими цеолитными компонентами и распылительной сушкой. Полученный катализатор обеспечивает высокий выход низших олефинов.

В патенте США 5171921 раскрыт цеолит ZSM-5, модифицированный фосфором. Соотношение Si/Al в цеолите составляет 20-60. После вымачивания в соединениях Р и состаривания с водяным паром при 500-700°С цеолит проявляет более высокую активность, чем цеолит, не модифицированный фосфором, в конверсии углеводородов С3-С20 в олефины C2-C5.

В патенте США 6080303 раскрыт способ повышения каталитической активности микропористых и мезопористых цеолитов, которые обрабатывают сначала соединениями Р и затем объединяют с гелем АlРO4. Этот способ может повысить активность и гидротермальную стабильность микропористых и мезопористых цеолитов.

В патенте США 5472594 раскрыта технология конверсии углеводородов в присутствии катализатора, который содержит макропористый цеолит и мезопористый цеолит со структурой MFI, модифицированный Р. Эту технологию используют для получения бензина с высоким октановым числом с помощью усовершенствованного способа FCC и для повышения выхода низших олефинов, особенно C4/C5.

Помимо модифицирования цеолита ZSM-5 фосфором селективность катализатора и вспомогательного реагента в образовании низших олефинов также может быть повышена путем введения Р в матрицу.

В патенте США 2002/0003103 А1 раскрыта технология FCC с повышенным выходом пропилена, при которой по меньшей мере часть бензина подают во вторую колонну-реактор и повторно крекируют. Кроме макропористого цеолита типа USY каталитическая композиция включает мезопористый цеолит, такой как ZSM-5, и неорганическое связующее, обладающее крекирующей активностью. Неорганическое связующее содержит Р, и соотношение Р/Аl составляет 0,1-10. Эта технология может значительно повысить выход низших олефинов, особенно выход пропилена.

В патенте США 2002/0049133 А1 раскрыт катализатор с высоким содержанием цеолита и высокой прочностью к истиранию. Катализатор содержит 30-85 масс.% цеолита ZSM-5, 6-24 масс.% Р (в расчете на P2O5), <10 масс.% Аl2O3 и остальное глина, и Р находится в матрице. При использовании в способе FCC катализатор повышает выход легких олефинов, особенно выход пропилена.

Способ модифицирования цеолита металлом и его применение раскрыты в следующих патентах. Например, в патенте США 5236880 раскрыт катализатор, содержащий цеолиты со структурой MFI или MEL, в которых цеолит модифицирован металлами VIII группы, предпочтительно Ni. После введения Ni цеолит обрабатывают при регулируемой температуре в термальных или гидротермальных условиях, что приводит к обогащению поверхности металлом VIII группы и Al. При использовании в конверсии углеводородов катализатор может повысить октановое число бензина и выход олефинов С3-С4.

В патенте Китая 1057408 раскрыт катализатор крекинга,. содержащий высококремнистый цеолит, с высокой крекирующей активностью, в котором высококремнистый цеолит является цеолитом ZSM-5, цеолитом β или MOR, содержащими 0,01-3,0 масс.% Р, 0,01-1,0 масс.% Fe или 0,01-10 масс.% Al. Высококремнистый цеолит получают прогревом до 350-820°С цеолитов Н- или K-ZSM-5, цеолита β или MOR с соотношением Si/Al выше 15 и пропусканием через него водного раствора галогенида Al, галогенида Fе или фосфата аммония с часовой объемной скоростью 0,1-10 ч-1.

В патенте Китая 1465527 А раскрыт цеолит со структурой MFI, содержащий Р и переходный металл. Химическая формула без учета воды, рассчитанная на массу оксида, имеет вид: (0-0,3) Na2O. (0,5-5) Аl2O3. (1,3-10) P2O5. (0,7-15) М2O3. (70-97) SiO2, где М выбирают из переходных металлов Fe, Co и Ni. При использовании в каталитическом крекинге FCC углеводородов нефти катализатор повышает выход и селективность образования олефинов С2-С4 и выход LPG.

В настоящее время при проектировании аппаратуры для процесса FCC важной задачей повышения экономичности является повышение концентрации пропилена в LPG при том же выходе LPG. Хотя цеолиты и катализаторы, раскрытые на предшествующем уровне техники, позволяют эффективно повысить выход низших олефинов и октановое число бензина по технологии FCC, они проявляют сравнительно низкую селективность по пропилену в процессе FCC и их возможности в повышении концентрации пропилена в LPG ограничены.

Сущность изобретения

Целью изобретения является разработка нового катализатора на основе предшествующего опыта и способа крекинга углеводородов в присутствии такого катализатора.

Автор изобретения установил, что катализатор, приготовленный с использованием модифицированного цеолита со структурой MFI, содержащий Р и переходный металл, как раскрыто в китайском патенте 1465527 А, в качестве активного компонента и введением нужного количества переходного металла и добавки фосфора, эффективно повышает не только выход LPG в способе FCC и октановное число бензина FCC, но и позволяет резко повысить концентрацию пропилена в LPG при использовании в крекинге углеводородов способом FCC.

Таким образом, предлагаемый в изобретении катализатор отличается тем, что содержит в расчете на сухую основу 10-65 масс.% ZSM-5, 0-60 масс.% глины, 15-60 масс.% связующего - неорганического оксида, 0,5-15 масс.% одной или более добавок металла, который выбирают из металлов VIIIB группы, и 2-25 масс.% Р, в котором добавки металла и фосфора рассчитаны на оксиды.

Предлагаемый в изобретении катализатор предпочтительно состоит из 20-50 масс.% цеолита ZSM-5, 10-45 масс.% глины, 25-50 масс.% связующего - неорганического оксида, 1,0-10 масс.% одной или более добавок металла, который выбирают из металлов VIIIB группы, и 5-15 масс.% Р в расчете на сухую основу. Предпочтительным является цеолит ZSM-5, модифицированный фосфором и одним из металлов Fe, Co и Ni. Химическая формула без воды, рассчитанная на оксиды, имеет вид: (0-0,3) Nа2O. (0,5-5) Аl2O3. (1,3-10) Р2O5. (0,7-15) МxОу. (70-97) SiO2, где х является атомным числом М и у является числом, зависящим от степени окисления М. В предпочтительных условиях модифицированный цеолит ZSM-5 модифицирован Р и Fe, и химическая формула без воды, рассчитанная на оксиды, имеет вид: (0-0,2) Na2O. (0,9-3,5) Al2O3. (1,5-7) P2O5. (0,9-10) МxОу. (82-92) SiO2.

В катализаторе, предлагаемом в данном изобретении, содержание добавки металла VIIIB группы и Р не включает в себя тот переходный металл и тот Р, которые входят в состав модифицированного цеолита ZSM-5.

Предпочтительно, чтобы в катализаторе, предлагаемом в данном изобретении, один или более из металлов VIIIB группы выбирали из Fe, Со и Ni, более предпочтительно Fe. При использовании Fe в качестве добавки рентгенограммы катализаторов содержат по меньшей мере следующие характеристические дифракционные пики FePO при 2θ=16,35±0,5°, 2θ=26,12±0,5° и 2θ=30,94±0,5°.

В предлагаемом катализаторе используется глина, хорошо известная специалистам в этой области, без особых ограничений. Ее можно выбрать, одну или в смеси, из каолина, метакаолина, сепиолита, аттапульгитовой глины, монтмориллонита, ректорита, диатомита, баллоизита, стеатита, бентонита, гидроталькита, предпочтительно из каолина, метакаолина, диатомита, сепиолита, аттапульгитовой глины, монтмориллонита и ректорита, по одному или в смеси.

Связующее - неорганический оксид - выбирают из одного или более неорганических оксидов, используемых в качестве матрицы и связующего в катализаторе, которые хорошо известны специалистам в этой области, без особых ограничений. Его выбирают, один или в смеси, из псевдобемита, золя оксида алюминия, золя алюмосиликата, растворимого стекла и фосфор-алюминийоксидного золя, предпочтительно из одного или смеси псевдобемита, золя оксида алюминия и фосфор-алюминийоксидного золя. В случае когда добавленным реагентом является фосфор-алюминийоксидный золь, содержание Р в фосфор-алюминийоксидном золе в расчете на Р2O5 добавляют к содержанию добавки Р.

Катализатор, предложенный в изобретении, можно приготовить из цеолита, глины и связующего - неорганического оксида - любыми способами, раскрытыми в существующих технологиях приготовления катализаторов крекинга, такими как распылительная сушка, без особых ограничений.

Добавки переходных металлов VIIIB группы могут быть в виде оксида, фосфата, фосфита, основного фосфата, кислого фосфата.

Одно или более неорганических соединений и органических соединений переходных металлов могут хорошо растворяться в воде или могут плохо растворяться или совсем не растворяться. Примеры соединений переходных металлов включают их оксиды, гидроксиды, хлориды, нитраты, сульфаты, фосфаты, а также органические соединения и т.п. Предпочтительные соединения переходных металлов выбирают из одного или более хлорида, нитрата, сульфата и фосфата.

Добавки переходных металлов группы VIIIB предпочтительно вводить в ходе приготовления катализатора путем добавления соединений металлов к суспензии на любой стадии перед распылительной сушкой. Их можно также вводить после распылительной сушки путем вымачивания или химической адсорбции соединений переходных металлов и прокаливания, включая смачивание катализатора водным раствором соединений переходных металлов или химическую адсорбцию, затем разделения твердого вещества и жидкости (если нужно), сушки и прокаливания. Температура сушки составляет от комнатной до 400°С, предпочтительно 100-300°С. Температура прокаливания равна 400-700°С, предпочтительно 450-650°С. Время прокаливания составляет 0.5-100 ч, предпочтительно 0.5-10 ч.

В результате добавка металла может находиться в любых местах катализатора, например во внутренних каналах цеолита, на поверхности цеолита, в матрице или одновременно во внутренних каналах цеолита, на поверхности цеолита, в матрице, предпочтительно в матрице.

В катализаторе, предлагаемом в данном изобретении, добавка Р находится в виде соединений фосфора (таких как оксид фосфора, фосфат, фосфит, основной фосфат и кислый фосфат). Добавку Р можно вводить в катализатор любым из следующих способов, но не ограничиваясь этими способами:

1. Введение соединений фосфора в суспензию перед распылительной сушкой.

2. Введение в катализатор через неорганический оксид - связующее. Например, Р входит в катализатор после прокаливания неорганического оксида - связующего, содержащего фосфор-алюминийоксидный золь. Фосфор-алюминийоксидный золь можно использовать как матрицу и связующее, с тем чтобы часть Р также входила в состав добавки Р, предложенной в изобретении.

3. Введение в катализатор соединений фосфора после распылительной сушки путем вымачивания или химической адсорбции, разделения твердого вещества и жидкости (если нужно), сушки и прокаливания. Температура сушки составляет от комнатной до 400°С, предпочтительно 100-300°С. Температура прокаливания равна 400-700°С, предпочтительно 450-650°С. Время прокаливания составляет 0,5-100 ч, предпочтительно 0,5-10 ч.

В результате добавка Р может находиться в любых местах катализатора, например во внутренних каналах цеолита, на поверхности цеолита, в матрице или одновременно во внутренних каналах цеолита, на поверхности цеолита и в матрице.

При изготовлении катализатора, предложенного в изобретении, соединения фосфора выбирают из одного или более неорганических и органических соединений фосфора. Соединения фосфора могут легко растворяться в воде или могут плохо растворяться или совсем не растворяться. Примеры соединений фосфора включают оксид фосфора, фосфорную кислоту, фосфат, фосфит, гипофосфит и органические соединения фосфора. Предпочтительные соединения фосфора выбирают из одного или более соединений - Н3РO4, (NН4)3РO4, (NH4)H2PO4, (NН4)2НРO4, АlРO4 и фосфор-алюминийоксидного золя.

В изобретении также предложен способ крекинга углеводородов в присутствии указанных катализаторов, при котором углеводороды контактируют со смесью указанных выше катализаторов в условиях крекинга, и затем собирают продукты крекинга.

В способе крекинга, предложенном в данном изобретении, контакт углеводородов и смеси катализаторов можно осуществить в реакторе любого типа. Реактор может быть реактором колонного типа, проточным реактором с неподвижным слоем, проточным реактором с кипящим слоем или реактором с движущимся слоем, предпочтительно колонного типа.

Условия контакта включают температуру контакта 400-650°С, предпочтительно 420-600°С, и соотношение катализатор-нефть (массовое соотношение катализатора и углеводорода), равное 1~25, предпочтительно 3~20.

В реакторе с неподвижным слоем, реакторе с кипящим слоем или реакторе с движущимся слоем условия контакта включают также массовую часовую объемную скорость 10-120 ч-1, предпочтительно 15-80 ч-1. Но для реактора колонного типа условия контакта включают также время реакции 0,5-15 сек, предпочтительно 0,5-10 сек.

В способе крекинга, предложенном в данном изобретении, смесь катализаторов, содержащая указанные выше катализаторы, состоит, главным образом, из основного катализатора крекинга и рассмотренного выше катализатора, и их содержание хорошо известно специалистам в этой области. Вообще в смеси катализаторов содержание основного катализатора крекинга составляет 70-99 масс.%, предпочтительно 80-95 масс.%, и содержание катализатора, предложенного в изобретении, составляет 1-30 масс.%, предпочтительно 3-20 масс.%.

В смеси катализаторов тип и состав основного катализатора крекинга хорошо известны специалистам в этой области, эти катализаторы могут быть катализаторами крекинга любого типа, такими как катализаторы крекинга любого типа, содержащие цеолит.

В способе крекинга, предложенном в данном изобретении, углеводороды выбирают из одного или более нефтяных погонов всех типов, таких как сырая нефть, остатки перегонки при атмосферном давлении (мазут), остатки вакуумной перегонки (мазут), атмосферный газойль, вакуумный газойль, газойль прямой гонки, пропановая деасфальтированная нефть, коксовый газойль и жидкие продукты газификации угля. Углеводороды могут содержать примеси тяжелых металлов, таких как Ni и V, и примеси S и N, в которых содержание S может достигать 3,0 масс.%, содержание N - 2,0 масс.%, а содержание примесей металлов типа V и Ni может доходить до 3000 м.д.

В способе крекинга, предложенном в данном изобретении, смесь катализаторов можно использовать однократно, но в предпочтительной ситуации смесь катализаторов регенерируют и используют циклами. Регенерация смеси катализаторов представляет собой способ выжигания кокса из смеси катализаторов в атмосфере кислорода, чаще всего на воздухе, как хорошо известно специалистам. Например, обычно температура регенерации составляет 600-770°С, предпочтительно 650-730°С. При контакте углеводородов и смеси катализаторов в реакторе с неподвижным слоем, реакторе с кипящим слоем и реакторе с движущимся слоем регенерацию можно закончить перекачкой кислородсодержащей атмосферы in situ. При контакте углеводородов и смеси катализаторов в колонном реакторе регенерацию можно закончить с помощью существующей системы реакции-регенерации. Существующие системы реакции-регенерации и устройство для регенерации в способе FCC суммированы на стр.282-338 в книге «The processing technique of residuum» (Li Chunnian, Sinopec. Publishing company, 2002).

Предложенный в настоящем изобретении катализатор с добавками соответствующих количеств металла VIIIB группы и Р, в особенности образцы с модифицированным цеолитом ZSM-5 в качестве активного компонента, может повысить селективность образования пропилена в процессе FCC и, следовательно, резко увеличить концентрацию пропилена в LPG процесса FCC. Например, содержание пропилена в продуктах возрастает на 0,76-4,05% (Таблицы 3, 4, 5), концентрация пропилена в LPG возрастает до величины более 35,70 масс.%.

Краткое описание чертежей

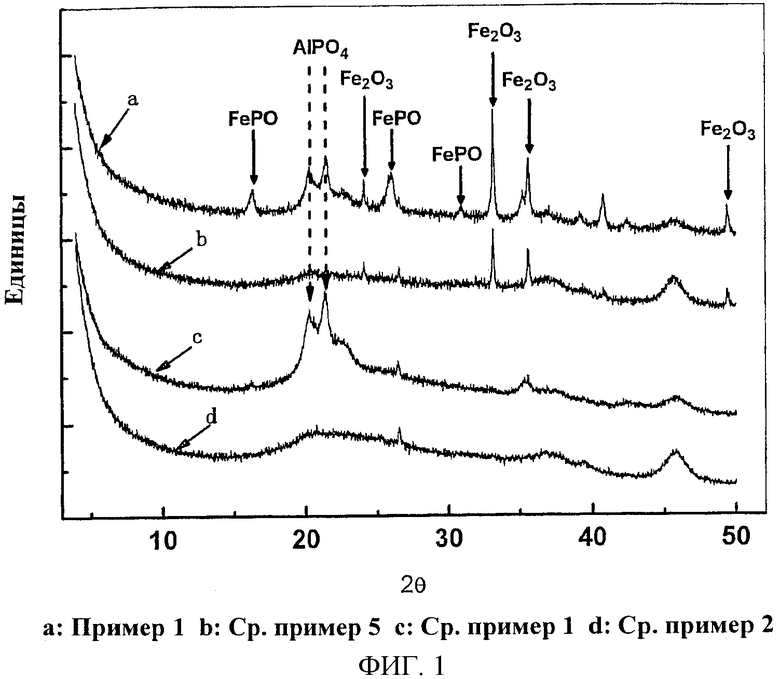

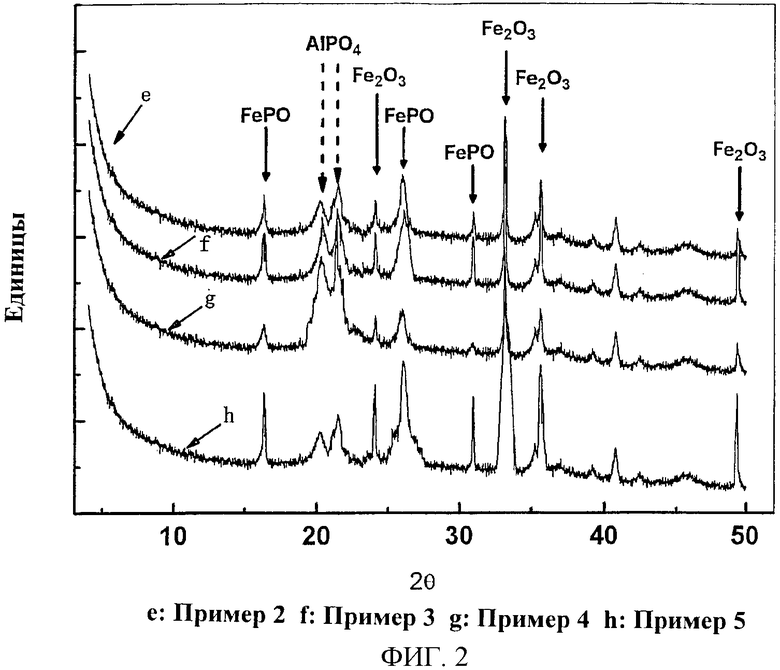

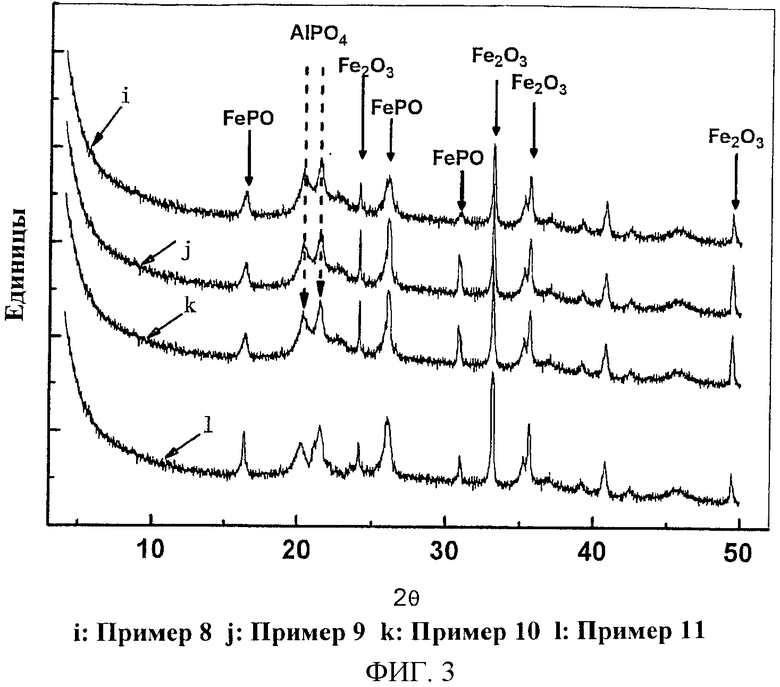

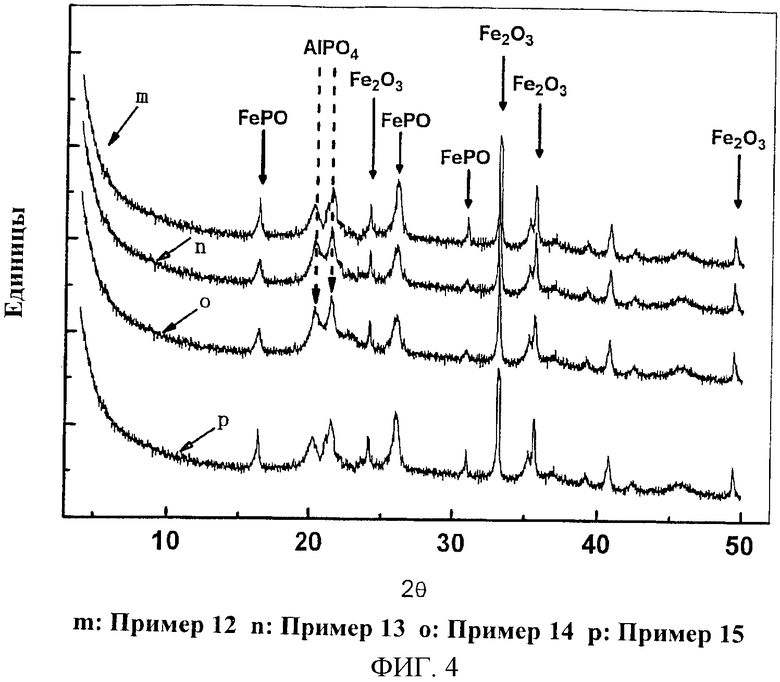

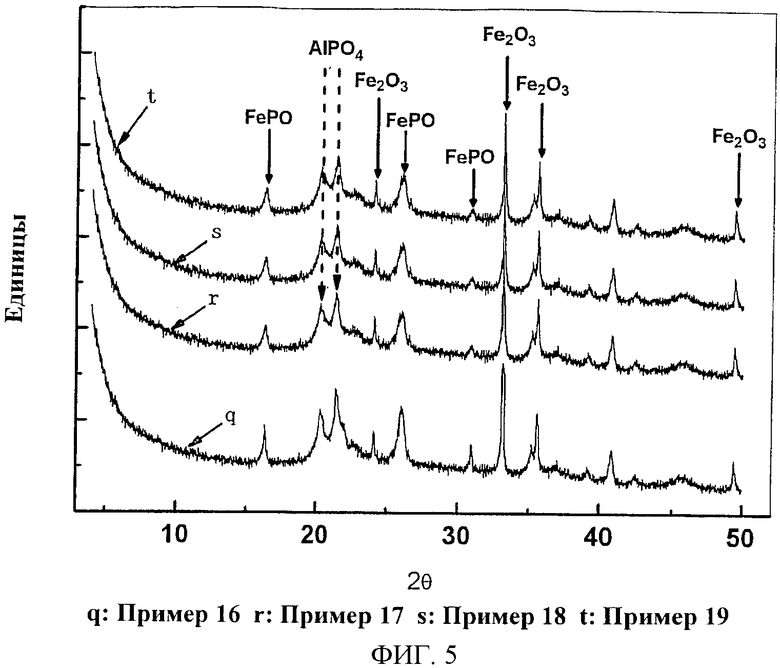

На фиг.1-5 представлены рентгенограммы катализаторов и сравнительных катализаторов, приготовленных согласно примерам и сравнительным примерам.

Примеры

Следующие примеры приведены для объяснения данного изобретения, но не ограничивают изобретение.

В примерах и сравнительных примерах приготовлены восемь образцов модифицированного ZSM-5, образцы A1-A8 согласно способу, раскрытому в китайском патенте 1465527 А. По данным рентгенофазового анализа химический состав цеолитов отвечает следующим формулам (без учета воды).

Образец A1: 0.04Nа2O.3.57Аl2O3.4.0Р2O5.2.4Fe2O3.90.49SiO2

Образец А2: 0.1Na2O.5.0Аl2О3.2.0Р2O5.0.9Fе2O3.92SiO2.

Образец А3: 0.1Nа2O.5.3Аl2O3.1.5Р2O5.1.1Fе2O3.92SiO2

Образец А4: 0.03Na2O.2.2Аl2O3.4.9P2O5.2.1Fе2O3.90.8SiO2.

Образец A5: 0.1Na2O.0.94Аl2O3.5.1Р2O5.10.1Fе2O3.84SiO2.

Образец A6: 0.03Na2O.5.1Аl2O3.4.8P2O5.3.6Сo2O3.86.5SiO2.

Образец A7: 0.1Na2O.4.6Аl2О3.6.9P2O5.6.4Ni2O3.82SiO2.

Образец A8: 0.1Na2O.5.2Аl2O3.4.5Р2O5.2.0Ni2O3.88.2SiO2.

Псевдобемит является промышленным продуктом фирмы Shandong Alumina Company с содержанием твердого вещества 60 масс.%. Золь оксида алюминия выпускается фирмой Qilu Catalyst Factory и содержит 21.5 масс.% Аl2O3. Растворимое стекло производится Qilu Catalyst Factory, и оно содержит 28.9 масс.% SiO2 и 8.9 масс.% Na2O. Каолин является разновидностью специального каолина для катализатора крекинга, произведенного Suzhou kaolin Company, с содержанием 78 масс.% твердого вещества. Цеолит ZRP-5 с традиционной структурой MFI выпускается в промышленном масштабе Qilu Catalyst Factory и содержит 2.5 масс.% P2O5 при кристалличности 85 масс.% и отношении Si/Al=50.

В примерах и сравнительных примерах характеризация образцов катализаторов методом РФА заключается в следующем.

Рентгенограммы снимали на дифрактометре D/MAX-IIIA (от Rigaku) при 40 кВ и 40 мА на излучении Сu Кα с Ni-фильтром. Образцы сканировали с шагом 0.02°, временем 1 сек и дифракционной щелью 2 мм/2 мм/0.2 мм.

Примеры 1-19 иллюстрируют приготовление катализатора по способу, предложенному в данном изобретении.

Пример 1

Приготовление фосфор-алюминийоксидного золя: 1.05 кг псевдобемита (сухая основа) и 3.35 кг деионизированной воды смешали и перемешивали 30 мин, затем к суспензии добавили 4.9 кг концентрированной Н3РО4 (химически чистой, 85 масс.% Н3РO4) при перемешивании. Полученную суспензию нагрели до 70°С и проводили реакцию 45 мин при этой температуре с образованием бесцветного и прозрачного фосфор-алюминийоксидного золя с содержанием 30.6 масс.% P2O5 и 10.5 масс.% Аl2O3 с рН 1.7.

Смешали 1.75 кг A1 (сухая основа), 1.4 кг каолина (сухая основа), 0.65 кг псевдобемита (сухая основа), 6.2 кг деионизированной воды и 2.79 кг золя оксида алюминия и перемешивали 120 мин, затем к суспензии добавили при перемешивали 1 л водного раствора FеСl3.6Н2О (с содержанием 100 г Fе2O3). Суспензия имела рН 3.0. После перемешивания в течение еще 45 мин к суспензии добавили 1.22 кг фосфор-алюминийоксидного золя и перемешали. После распылительной сушки суспензии при начальной температуре 500°С и температуре на выходе 180°С получили микросферы со средним размером частиц 65 мкм. После прокаливания микросфер при 500°С в течение 1 ч получили катализатор ZJ1 с 35 масс.% A1, 28 масс.% каолина, 27.5 масс.% Аl2О3, 2.0 масс.% добавки Fe (рассчитано на Fe2O3) и 7.5 масс.% добавки Р (в расчете на Р2O5).

Рентгенограммы катализаторов приведены на фиг.1, линия а, и дифракционные пики при 2θ=16.35°, 2θ=26.12° и 2θ=30.94° являются характеристическими дифракционными пиками фазы FePO.

Пример 2

Смешали 1.84 кг A1 (сухая основа), 1.33 кг каолина (сухая основа), 0.98 кг псевдобемита (сухая основа), 7.2 кг деионизированной воды и 2.79 кг золя оксида алюминия и перемешивали 120 мин, затем к суспензии добавили при перемешивании 1 л водного раствора FeCl3.6Н2О (с содержанием 250 г Fе2O3). Суспензия имела рН 3.0. Суспензию перемешивали еще 45 мин. После распылительной сушки суспензии при начальной температуре 500°С и температуре на выходе 180°С получили микросферы со средним размером частиц 65 мкм. После прокаливания микросфер при 500°С в течение 1 ч получили микросферы с 36.8 масс.% A1, 26.6 масс.% каолина, 31.6 масс.% Аl2O3 и 5.0 масс.% добавки Fe (в расчете на Fе2O3).

Смешали 1 кг полученных выше микросфер (сухая основа), 10 л деионизированной воды и 100 г (NH4)2HPO4. Полученную суспензию нагрели до 60°С при перемешивании и вели реакцию в течение 20 мин при этой температуре. Суспензию отфильтровали на вакуум-фильтре и высушили. После прокаливания микросфер при 500°С в течение 2 ч получили катализатор ZJ2 с 35 масс.% A1, 25.3 масс.% каолина, 30 масс.% Аl2O3, 4.7 масс.% добавки Fe (рассчитано на Fе2O3) и 5 масс.% добавки Р (в расчете на P2O5).

Рентгенограммы катализаторов приведены на фиг.2, линия е, и дифракционные пики при 2θ=16.37°, 2θ=26.22° и 2θ=30.90° являются характеристическими дифракционными пиками фазы FePO.

Пример 3

Смешали 1.94 кг A1 (сухая основа), 1.91 кг псевдобемита (сухая основа), 7.2 кг деионизированной воды и 2.79 кг золя оксида алюминия и перемешивали 120 мин, затем к суспензии добавили при перемешивании 1 л водного раствора FеСl3.6Н2О (с содержанием 550 г Fе2O3). Суспензия имела рН 3.0. Суспензию перемешивали еще 45 мин. После распылительной сушки суспензии при начальной температуре 500°С и температуре на выходе 180°С получили микросферы со средним размером частиц 65 мкм. После прокаливания микросфер при 500°С в течение 1 ч получили микросферы с 38.8 масс.% A1, 50.2 масс.% Аl2O3 и 11 масс.% добавки Fe (в расчете на Fе2О3).

Смешали 1 кг полученных выше микросфер (сухая основа), 10 л деионизированной воды и 210 г (NH4)2HPO4. Полученную суспензию нагрели до 60°С при перемешивании и вели реакцию в течение 20 мин. Суспензию отфильтровали на вакуум-фильтре и высушили. После прокаливания микросфер при 500°С в течение 2 ч получили катализатор ZJ3 с 35 масс.% A1, 45.1 масс.% Аl2O3, 9.9 масс.% добавки Fe (рассчитано на Fе2O3) и 10 масс.% добавки Р (в расчете на P2O5).

Рентгенограммы катализаторов приведены на фиг.2, линия f, и дифракционные пики при 2θ=16.25°, 2θ=26.18° и 2θ=30.87° являются характеристическими дифракционными пиками фазы FePO.

Пример 4

Способ приготовления, как в примере 1, но различие заключается в том, что масса каолина равна 1.25 кг (сухая основа) и раствор FеСl3.6Н2О заменен на 1 л раствора Со(NO3)2.6Н2О (с содержанием 250 г СоО). Получили катализатор ZJ4 с 35 масс.% A1, 25 масс.% каолина, 27.5 масс.% Аl2O3, 5 масс.% добавки Со (в расчете на СоО) и 7.5 масс.% добавки Р (в расчете на P2O5).

Пример 5

Способ приготовления, как в примере 1, но различие заключается в том, что масса каолина составляет 1.25 кг (сухая основа) и раствор FеСl3.6Н2О заменен на 1 л раствора Ni(NO3)2.6Н2О (с содержанием 250 г NiO). Получили катализатор ZJ5 с 35 масс.% A1, 25 масс.% каолина, 27.5 масс.% Аl2O3, 5 масс.% добавки Ni (в расчете на NiO) и 7.5 масс.% добавки Р (в расчете на P2O5) без учета компонента Р в модифицированном цеолите со структурой MFI.

Пример 6

1 кг катализатора ZJ1 (сухая основа), 10 л деионизированной воды и 157 г (NH4)2HPO4 нагрели до 60°С при перемешивании и вели реакцию в течение 20 мин при этой температуре. Суспензию отфильтровали на вакуум-фильтре и высушили. После прокаливания при 500°С в течение 2 ч получили катализатор ZJ6 с 32.38 масс.% A1, 25.9 масс.% каолина, 25.4 масс.% Аl2O3, 1.85 масс.% добавки Fe (в расчете на Fе2О3) и 14.47 масс.% добавки Р (в расчете на Р2О5).

Рентгенограммы катализаторов приведены на фиг.2, линия g, и дифракционные пики при 2θ=16.42°, 2θ=26.08° и 2θ=30.97° являются характеристическими дифракционными пиками фазы FePO.

Пример 7

Смешали 1.75 кг A1 (сухая основа), 1 кг каолина (сухая основа), 3.46 кг растворимого стекла и 5 кг деионизированной воды и перемешивали 120 мин, затем к суспензии добавили при перемешивании 1 л водного раствора FеСl3.6Н2О (с содержанием 750 г Fе2O3). Суспензия имела рН 3.0. После перемешивания в течение еще 45 мин в суспензию добавили 1.22 кг фосфор-алюминийоксидного золя и перемешали. После распылительной сушки суспензии при начальной температуре 500°С и температуре на выходе 180°С получили микросферы со средним размером частиц 65 мкм. Затем микросферы прокалили при 400°С в течение 1 ч.

1 кг полученных выше микросфер (сухая основа), 10 л деионизированной воды и 100 г NH4Cl4 нагрели до 60°С при перемешивании, провели реакцию в течение 20 мин при этой температуре и отфильтровали на вакуум-фильтре. Осадок на фильтре снова промыли согласно указанному выше способу и высушили при 120°С. Получили катализатор ZJ7 с 35 масс.% A1, 20 масс.% каолина, 2.5 масс.% Аl2O3, 20 масс.% SiO2, 15 масс.% добавки Fe (в расчете на Fе2O3) и 7.5 масс.% добавки Р (в расчете на Р2О5).

Рентгенограммы катализаторов приведены на фиг.2, линия h, и дифракционные пики при 2θ=16.35°, 2θ=26.07° и 2θ=30.88° являются характеристическими дифракционными пиками фазы FePO.

Пример 8

Катализатор готовили, как в примере 1, но различие заключается в том, что масса A1 равна 2.25 кг (сухая основа) и масса каолина равна 0.9 кг (сухая основа). Получили катализатор ZJ8 с 45 масс.% A1, 18 масс.% каолина, 27.5 масс.% Аl2O3, 2 масс.% добавки Fe (в расчете на Fе2О3) и 7.5 масс.% добавки Р (в расчете на Р2О5).

Рентгенограммы катализаторов приведены на фиг.3, линия i, и дифракционные пики при 2θ=16.38°, 2θ=26.20° и 2θ=30.91° являются характеристическими дифракционными пиками фазы FePO.

Пример 9

Смешали 1 кг A1 (сухая основа), 1.85 кг каолина (сухая основа), 0.9 кг псевдобемита (сухая основа), 7.2 кг деионизированной воды и 2.79 кг золя оксида алюминия и перемешивали 120 мин, затем к суспензии добавили при перемешивании 1 л водного раствора FеСl3.6Н2О (с содержанием 400 г Fе2О3). Суспензия имела рН 3.0, установленный с помощью добавок НСl. После перемешивания в течение еще 30 мин в суспензию добавили 465 г (NH4)2HPO4 и перемешивали 30 мин. После распылительной сушки суспензии при начальной температуре 500°С и температуре на выходе 180°С получили микросферы со средним размером частиц 65 мкм. После прокаливания микросфер при 500°С в течение 1 ч получили катализатор ZJ9 с 20 масс.% A1, 37 масс.% каолина, 30 масс.% Аl2O3, 8 масс.% добавки Fe (рассчитано на Fе2О3) и 5 масс.% Р (в расчете на P2O5).

Рентгенограммы катализаторов приведены на фиг.3, линия j, и дифракционные пики при 2θ=16.35°, 2θ=26.07° и 2θ=30.82° являются характеристическими дифракционными пиками фазы FePO.

Пример 10

Катализатор готовили, как в примере 9, но различие заключается в том, что A1 заменен на А2 с той же массой. Получили катализатор ZJ10 с 20 масс.% A12, 37 масс.% каолина, 30 масс.% Аl2O3, 8 масс.% добавки Fe (в расчете на Fе2О3) и 5 масс.% добавки Р (в расчете на P2O5).

Рентгенограммы катализаторов приведены на фиг.3, линия k, и дифракционные пики при 2θ=16.32°, 2θ=25.97° и 2θ=30.90° являются характеристическими дифракционными пиками фазы FePO.

Пример 11

Смешали 1.25 кг А3 (сухая основа), 1 кг каолина (сухая основа), 1.65 кг псевдобемита (сухая основа), 7.2 кг деионизированной воды и 2.79 кг золя оксида алюминия и перемешивали 120 мин, затем к суспензии добавили при перемешивании 1 л водного раствора FеСl3.6Н2O (с содержанием 250 г Fе2О3). Суспензия имела рН 3.0, установленный с помощью добавок НСl. После перемешивания в течение еще 30 мин в суспензию добавили 465 г (NН4)2НРO4 и перемешивали 30 мин. После распылительной сушки суспензии при начальной температуре 500°С и температуре на выходе 180°С получили микросферы со средним размером частиц 65 мкм. После прокаливания микросфер при 500°С в течение 1 ч получили катализатор ZJ11 с 25 масс.% А3, 20 масс.% каолина, 45 масс.% Аl2O3, 5 масс.% добавки Fe (рассчитано на Fе2O3) и 5 масс.% Р (в расчете на Р2О5).

Рентгенограммы катализаторов приведены на фиг.3, линия l, и дифракционные пики при 2θ=16.31°, 2θ=26.06° и 2θ=30.92° являются характеристическими дифракционными пиками фазы FePO.

Пример 12

Смешали 2 кг А4 (сухая основа), 0.75 кг каолина (сухая основа), 1.15 кг псевдобемита (сухая основа), 7.2 кг деионизированной воды и 2.79 кг золя оксида алюминия и перемешивали 120 мин, затем к суспензии добавили при перемешивании 1 л водного раствора FеСl3.6Н2О (с содержанием 250 г Fе2O3). Суспензия имела рН 3.0, установленный с помощью добавок НСl. После перемешивания в течение еще 30 мин в суспензию добавили 465 г (NН4)2НРO4 и перемешивали 30 мин. После распылительной сушки суспензии при начальной температуре 500°С и температуре на выходе 180°С получили микросферы со средним размером частиц 65 мкм. После прокаливания микросфер при 500°С в течение 1 час получили катализатор ZJ12 с 40 масс.% А4, 15 масс.% каолина, 35 масс.% Аl2O3, 5 масс.% добавки Fe (рассчитано на Fе2О3) и 5 масс.% Р (в расчете на P2O5).

Рентгенограммы катализаторов приведены на фиг.4, линия m, и дифракционные пики при 2θ=16.38°, 2θ=26.02° и 2θ=30.91° являются характеристическими дифракционными пиками фазы FеРО.

Пример 13

Смешали 2.89 кг A5 (сухая основа), 1.4 кг псевдобемита (сухая основа), 7.2 кг деионизированной воды и 2.79 кг золя оксида алюминия и перемешивали 120 мин, затем к суспензии добавили при перемешивании 1 л водного раствора FеСl3.6Н2О (с содержанием 105.5 г Fе2O3). Суспензия имела рН 3.0. Суспензию перемешивали в течение еще 45 мин. После распылительной сушки суспензии при начальной температуре 500°С и температуре на выходе 180°С получили микросферы со средним размером частиц 65 мкм. После прокаливания при 500°С в течение 1 ч получили микросферы с 57.89 масс.% A8, 40 масс.% Аl2O3 и 2.11 масс.% добавки Fе (в расчете на Fе2O3).

1 кг полученных выше микросфер (сухая основа), 10 л деионизированной воды и 210 г (NH4)2HPO4 нагрели до 60°С при перемешивании и провели реакцию в течение 20 мин при этой температуре. Суспензию отфильтровали на вакуум-фильтре и высушили. После прокаливания при 500°С в течение 2 ч получили катализатор ZJ13 с 55 масс.% A5, 38 масс.% Аl2O3, 2 масс.% добавки Fе (в расчете на Fе2O3) и 5 масс.% добавки Р (в расчете на Р2O5).

Рентгенограммы катализаторов приведены на фиг.4, линия n, и дифракционные пики при 2θ=16.31°, 2θ=26.09° и 2θ=30.80° являются характеристическими дифракционными пиками фазы FePO.

Пример 14

Смешали 1.5 кг А6 (сухая основа), 1.5 кг каолина (сухая основа), 0.9 кг псевдобемита (сухая основа), 6.2 кг деионизированной воды и 2.79 кг золя оксида алюминия и перемешивали 120 мин, затем к суспензии добавили при перемешивании 1 л водного раствора FеСl3.6Н2О (с содержанием 125 г Fе2О3). Суспензия имела рН 3.0. После перемешивания в течение еще 45 мин в суспензию добавили 1.22 кг фосфор-алюминийоксидного золя и перемешали. После распылительной сушки суспензии при начальной температуре 500°С и температуре на выходе 180°С получили микросферы со средним размером частиц 65 мкм. После прокаливания микросфер при 500°С в течение 1 час получили катализатор ZJ14 с 30 масс.% A6, 30 масс.% каолина, 30 масс.% Аl2O3, 2.5 масс.% добавки Fe (в расчете на Fе2О3) и 7.5 масс.% добавки Р (в расчете на P2O5).

Рентгенограммы катализаторов приведены на фиг.4, линия о, и дифракционные пики при 2θ=16.30°, 2θ=26.12° и 2θ=30.92° являются характеристическими дифракционными пиками фазы FePO.

Пример 15

Смешали 1.25 кг А7 (сухая основа), 1 кг каолина (сухая основа), 1.65 кг псевдобемита (сухая основа), 7.2 кг деионизированной воды и 2.79 кг золя оксида алюминия и перемешивали 120 мин, затем к суспензии добавили при перемешивании 1 л водного раствора FеСl3.6Н2О (с содержанием 250 г Fе2O3). Суспензия имела рН 3.0, установленный с помощью добавок НСl. После перемешивания в течение еще 30 мин в суспензию добавили 465 г (NH4)2HPO4 и перемешивали 30 мин. После распылительной сушки суспензии при начальной температуре 500°С и температуре на выходе 180°С получили микросферы со средним размером частиц 65 мкм. После прокаливания микросфер при 500°С в течение 1 ч получили катализатор ZJ15 с 25 масс.% А7, 20 масс.% каолина, 45 масс.% Аl2O3, 5 масс.% добавки Fe (в расчете на Fе2O3) и 5 масс.% Р (в расчете на P2O5).

Рентгенограммы катализаторов приведены на фиг.4, линия р, и дифракционные пики при 2θ=16.30°, 2θ=26.12° и 2θ=30.99° являются характеристическими дифракционными пиками фазы FePO.

Пример 16

Смешали 2.5 кг A8 (сухая основа), 1.63 кг псевдобемита (сухая основа), 7.2 кг деионизированной воды и 2.79 кг золя оксида алюминия и перемешивали 120 мин, затем к суспензии добавили при перемешивании 1 л водного раствора FеСl3.6Н2O (с содержанием 270 г Fe2O3). Суспензия имела рН 3.0. Суспензию перемешивали в течение еще 45 мин. После распылительной сушки суспензии при начальной температуре 500°С и температуре на выходе 180°С получили микросферы со средним размером частиц 65 мкм. После прокаливания при 500°С в течение 1 ч получили микросферы с 50 масс.% A8, 44.6 масс.% Аl2O3 и 5.4 масс.% добавки Fe (в расчете на Fе2O3).

1 кг полученных выше микросфер (сухая основа), 10 л деионизированной воды и 210 г (NH4)2HPO4 нагрели до 60°С при перемешивании и провели реакцию в течение 20 мин. Суспензию отфильтровали на вакуум-фильтре и высушили. После прокаливания при 500°С в течение 2 ч получили катализатор ZJ16 с 45 масс.% A8, 40.1 масс.% Аl2O3, 4.9 масс.% добавки Fe (в расчете на Fе2O3) и 10 масс.% добавки Р (в расчете на P2O5).

Рентгенограммы катализаторов приведены на фиг.5, линия q, и дифракционные пики при 2θ=16.38°, 2θ=26.17° и 2θ=30.93° являются характеристическими дифракционными пиками фазы FePO.

Пример 17

Катализатор готовили, как в примере 1, но с той разницей, что A1 заменен на А3 с той же массой. Получили катализатор ZJ17 с 35 масс.% А3, 28 масс.% каолина, 27.5 масс.% Аl2O3, 2.0 масс.% добавки Fe (в расчете на Fе2O3) и 7.5 масс.% добавки Р (в расчете на P2O5).

Рентгенограммы катализаторов приведены на фиг.5, линия r, и дифракционные пики при 2θ=16.25°, 2θ=26.12° и 2θ=30.92° являются характеристическими дифракционными пиками фазы FePO.

Пример 18

Катализатор готовили, как в примере 1, но с той разницей, что A1 заменен на А6 с той же массой. Получили катализатор ZJ18 с 35 масс.% А6, 28 масс.% каолина, 27.5 масс.% Аl2O3, 2.0 масс.% добавки Fe (в расчете на Fе2O3) и 7.5 масс.% добавки Р (в расчете на P2O5).

Рентгенограммы катализаторов приведены на фиг.5, линия s, и дифракционные пики при 2θ=16.31°, 2θ=26.13° и 2θ=30.91° являются характеристическими дифракционными пиками фазы FePO.

Пример 19

Катализатор готовили, как в примере 1, но с той разницей, что A1 заменен на A8 с той же массой. Получили катализатор ZJ19 с 35 масс.% A8, 28 масс.% каолина, 27.5 масс.% Аl2O3, 2.0 масс.% добавки Fe (в расчете на Fе2O3) и 7.5 масс.% добавки Р (в расчете на P2O5).

Рентгенограммы катализаторов приведены на фиг.5, линия t, и дифракционные пики при 2θ=16.45°, 2θ=26.12° и 2θ=30.92° являются характеристическими дифракционными пиками фазы FePO.

Сравнительные примеры 1-5 иллюстрируют приготовление катализаторов для сравнения.

Сравнительный пример 1

Этот сравнительный пример иллюстрирует приготовление катализатора для сравнения, содержащего цеолит ZSM-5 (образец A1) и добавку Р, но без добавки металла группы VIIIB.

Смешали 1.75 кг A1 (сухая основа), 1.5 кг каолина (сухая основа), 0.65 кг псевдобемита (сухая основа), 7.2 кг деионизированной воды и 2.79 кг золя оксида алюминия перемешивали 120 мин. Затем к суспензии добавили при перемешивании 36 масс.% НСl. Суспензия имела рН 3.0, установленный с помощью добавок НСl. После перемешивания в течение еще 45 мин к суспензии добавили 1.22 кг фосфор-алюминийоксидного золя и перемешали. После распылительной сушки суспензии при начальной температуре 500°С и температуре на выходе 180°С получили микросферы со средним размером частиц 65 мкм. После прокаливания при 500°С в течение 1 ч получили катализатор сравнения CB1 с 35 масс.% A1, 30 масс.% каолина, 27.5 масс.% Аl2O3 и 7.5 масс.% добавки Р (в расчете на P2O5).

Рентгенограммы катализаторов приведены на фиг.1, линия с, и дифракционные пики при 2θ=18.50°-23.65° являются характеристическими дифракционными пиками фазы FePO.

Сравнительный пример 2

Этот сравнительный пример иллюстрирует приготовление катализатора для сравнения, содержащего цеолит ZSM-5 (образец A1), но без добавки металла группы VIIIB и Р.

Смешали 1.75 кг A1 (сухая основа), 1.5 кг каолина (сухая основа), 1.15 кг псевдобемита (сухая основа), 7.2 кг деионизированной воды и 2.79 кг золя оксида алюминия перемешивали 120 мин. Затем к суспензии добавили при перемешивании 36 масс.% НСl. Суспензия имела рН 3.0, установленный с помощью добавок НСl. Суспензию перемешивали в течение еще 45 мин. После распылительной сушки суспензии при начальной температуре 500°С и температуре на выходе 180°С получили микросферы со средним размером частиц 65 мкм. После прокаливания микросфер при 500°С в течение 1 ч получили катализатор сравнения СВ2 с 35 масс.% A1, 30 масс.% каолина и 35 масс.% Аl2O3.

Рентгенограммы катализаторов приведены на фиг.1, линия d.

Сравнительный пример 3

Этот сравнительный пример иллюстрирует приготовление катализатора для сравнения, содержащего традиционный цеолит ZRP-5.

Катализатор готовили, как в сравнительном примере 2, но с той разницей, что A1 заменили на цеолит ZRP-5 с той же массой. Получили катализатор для сравнения СВ3 с 35 масс.% цеолита ZRP-5, 30 масс.% каолина и 35 масс.% Аl2O3.

Сравнительный пример 4

Этот сравнительный пример иллюстрирует приготовление катализатора для сравнения, содержащего традиционный цеолит ZRP-5 и добавку Р.

Катализатор готовили, как в примере 1, но с той разницей, что A1 заменили на цеолит ZRP-5 с той же массой. Получили катализатор для сравнения СВ4 с 35 масс.% цеолита ZRP-5, 30 масс.% каолина, 35 масс.% Аl2O3 и 5 масс.% добавки Р, не считая Р в цеолите ZRP-5.

Сравнительный пример 5

Этот сравнительный пример иллюстрирует приготовление катализатора для сравнения, содержащего цеолит ZSM-5 (образец A1) и добавку металла группы VIIIB, но без добавки Р.

Смешали 1.75 кг A1 (сухая основа), 1.5 кг каолина (сухая основа), 0.9 кг псевдобемита (сухая основа), 6.2 кг деионизированной воды и 2.79 кг золя оксида алюминия перемешивали 120 мин, затем к суспензии добавили при перемешивали 1 л водного раствора FeCl3.6Н2O (с содержанием 250 г Fе2О3). Суспензия имела рН 3.0. Суспензию перемешивали в течение еще 45 мин. После распылительной сушки суспензии при начальной температуре 500°С и температуре на выходе 180°С получили микросферы со средним размером частиц 65 мкм. После прокаливания микросфер при 500°С в течение 1 ч получили катализатор сравнения СВ5 с 35 масс.% A1, 30 масс.% каолина и 35 масс.% Аl2O3 и добавкой 5 масс.% Fe (в расчете на Fе2O3).

Рентгенограммы катализаторов приведены на фиг.1, линия b, и дифракционные пики при 2θ=24.11°, 2θ=33.08°, 2θ=35.58° и 2θ=49.40° являются характеристическими дифракционными пиками фазы Fе2O3.

Примеры 20-38

Примеры 20-38 иллюстрируют способ, предложенный в изобретении, реализованный в реакторе с кипящим слоем.

По 30 г катализаторов ZJ1-ZJ19 состарили при температуре 800°С в течение 8 ч в атмосфере 100% водяного пара. Затем катализаторы ZJ1-ZJ19 после старения смешивали в разных пропорциях с промышленным катализатором FCC ЕСАТ (промышленная марка MLC-500 и его основные свойства приведены в таблице 1). Смесь катализаторов помещали в реактор с кипящим слоем в лабораторной установке для каталитического крекинга сырья, приведенного в таблице 2 (свойства сырья указаны в таблице 2).

Состав смесей катализаторов, условия реакции и результаты реакций приведены в таблицах 3, 4 и 5.

Сравнительные примеры 6-11

Сравнительные примеры 6-11 иллюстрируют сравнительный способ, использованный в реакторе с кипящим слоем.

Каталитический крекинг того же сырья проводили по способу примера 20 с той разницей, что катализатор представлял собой 100% промышленного катализатора FCC ЕСАТ или смесь CB1-CB5 с промышленным FCC ЕСАТ соответственно.

Составы смесей катализаторов, использованных в сравнительном способе, и результаты реакций приведены в таблице 3.

Как видно из таблиц 3, 4 и 5, по сравнению со способом, использующим катализатор сравнения, способ, предложенный в настоящем изобретении, позволяет не только значительно повысить выход LPG в процессе FCC и октановое число бензина FCC, но также и резко увеличить концентрацию пропилена в LPG процесса FCC.

Примеры 39-47

Примеры 39-47 иллюстрируют способ, предложенный в изобретении и реализованный в колонном реакторе.

Катализаторы ZJ1-ZJ5, ZJ10, ZJ11, ZJ14 и ZJ15 состарили при температуре 800°С в течение 8 ч в атмосфере 100% водяного пара. Затем катализаторы ZJ1-ZJ5, ZJ10, ZJ11, ZJ14 и ZJ16 после старения смешивали в разных пропорциях с промышленным катализатором MLC-500 ЕСАТ. Смесь катализаторов непрерывно подавали в лабораторный реактор-колонну для FCC одновременно с непрерывным потоком сырья, приведенного в таблице 2, или этого сырья с водяным паром, что обеспечило контакт VGO со смесью катализаторов. Затем катализатор и продукты реакции разделяли. Отделенный катализатор подавали в регенератор и затем регенерированный катализатор возвращали в реактор. Составы смесей катализаторов (масс.%), условия реакций и результаты реакции приведены в таблицах 6 и 7.

Сравнительные примеры 12-16

Сравнительные примеры 12-16 иллюстрируют сравнительный способ, реализованный в реакторе-колонне с использованием катализатора сравнения.

Каталитический крекинг того же сырья проводили, как в примере 39, с той разницей, что смесь катализаторов заменили на 100% промышленного катализатора FCC ЕСАТ, смесь CB1 и промышленного катализатора FCC ЕСАТ, смесь СВ2 и промышленного катализатора FCC ЕСАТ, смесь СВ3 и промышленного катализатора FCC ЕСАТ и смесь СВ4 и промышленного катализатора FCC ЕСАТ соответственно. Составы смесей катализаторов для сравнительного способа, условия и результаты реакций приведены в таблице 6.

Данные таблиц 6 и 7 показывают, что в сравнении со сравнительным способом, использующим катализатор сравнения, способ, предложенный в изобретении, может не только значительно повысить выход LPG в способе FCC и октановое число бензина FCC, но также резко увеличить концентрацию пропилена в LPG способа FCC.

Изобретение раскрывает катализатор и способ крекинга углеводородов. Катализатор содержит в расчете на сухую основу 20-50 масс.% цеолита ZSM-5, 10-45 масс.% глины, 25-50 масс.% неорганического оксида - связующего, 1,0-10 масс.% добавки одного или более металлов, которые выбирают из группы VIIIB, и 5-15 масс.% добавки Р, причем добавка металла рассчитана на оксид металла и добавка фосфора рассчитана на P2O5. Объектом изобретения является также способ крекинга углеводородов. В способе крекинга углеводородов с использованием этого катализатора достигается технический результат - повышаются выход сжиженного нефтяного газа (LPG) в способе FCC и октановое число бензина FCC, а также резко возрастает концентрация пропилена в LPG. 2 н. и 15 з.п. ф-лы, 7 табл., 5 ил.

1. Катализатор крекинга углеводородов, который состоит в расчете на сухую основу из 20-50 мас.% цеолита ZSM-5, 10-45 мас.% глины, 25-50 мас.% неорганического оксида-связующего, 1,0-10 мас.% добавки одного или более металла, которые выбирают из группы VIIIB, и 5-15 мас.% добавки Р в расчете на оксиды.

2. Катализатор по п.1, в котором цеолит ZSM-5 модифицирован фосфором и одним из металлов, которые выбирают из Fe, Co и Ni, со следующей химической формулой без учета воды в расчете на оксиды по массе:

(0-0,3)Na2O·(0,5-5)Аl2O3·(1,3-10)Р2O5·(0,7-15)МxОy·(70-97)SiO2, в которой х является атомным числом М и у является числом, зависящим от степени окисления М.

3. Катализатор по п.2 с химической формулой без учета воды в расчете на оксиды по массе: (0-0,2)Na2O·(0,9-3,5)Аl2O3·(1,5-7)Р2O5·(0,9-10)МxОy·(82-92)SiO2.

4. Катализатор по п.2, в котором М является Fe.

5. Катализатор по п.1 или 2, в котором металл группы VIIIB выбирают из Fe, Со и Ni.

6. Катализатор по п.5, в котором металлом группы VIIIB является Fe.

7. Катализатор по п.6, рентгенограмма которого содержит по меньшей мере характеристические дифракционные пики фазы FePO при 2θ=16,35±0,5°, 2θ=26,12±0,5° и 2θ=30,94±0,5°.

8. Катализатор по п.1, в котором глину выбирают из каолина, метакаолина, диатомита, сепиолита, аттапульгитовой глины, монтмориллонита и ректорита или их смеси.

9. Катализатор по п.1, в котором неорганический оксид-связующее выбирают из псевдобемита, золя оксида алюминия, золя алюмосиликата, растворимого стекла и фосфор-алюминийоксидного золя или их смеси.

10. Катализатор по п.9, в котором неорганический оксид-связующее выбирают из псевдобемита, золя оксида алюминия и фосфор-алюминийоксидного золя или их смеси.

11. Способ крекинга углеводородов, в котором углеводороды приводят в контакт со смесью катализаторов, содержащей катализатор по любому из пп.1-10, в условиях крекинга и затем собирают продукты крекинга.

12. Способ по п.11, в котором контакт углеводородов и смеси катализаторов осуществляют в реакторе с неподвижным слоем, реакторе с кипящим слоем или реакторе с движущимся слоем при температуре реакции 400-650°С, массовом соотношении катализатор/нефть, равном 1:25, и массовой часовой объемной скорости 10-120 ч-1.

13. Способ по п.12, в котором температура реакции составляет 420-600°С, массовое соотношение катализатор/нефть равно 3:20 и массовая часовая объемная скорость равна 15-80 ч-1.

14. Способ по п.11, в котором контакт углеводородов и смеси катализаторов осуществляют в колонном реакторе, а условия крекинга включают температуру реакции 400-650°С, массовое соотношение катализатор/нефть, равное 1:25, время реакции соствляет 0,5-15 с.

15. Способ по п.14, в котором температура реакции составляет 420-600°С, массовое соотношение катализатор/нефть равно 3:20 и время реакции составляет 0,5-10 с.

16. Способ по п.11, в котором содержание катализаторов по любому из пп.1-11 в смеси катализаторов равно 1-30 мас.%.

17. Способ по п.16, в котором содержание катализаторов по любому из пп.1-11 в смеси катализаторов равно 3-20 мас.%.

| RU 2002132158 А, 27.05.2004 | |||

| US 4472518 А, 18.09.1984 | |||

| Устройство для отображения информации на экране электронно-лучевой трубки | 1982 |

|

SU1037327A1 |

| Опора шарошечного долота | 1987 |

|

SU1465527A1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C В ВЫСОКООКТАНОВЫЙ БЕНЗИН И/ИЛИ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 2003 |

|

RU2235590C1 |

Авторы

Даты

2010-08-27—Публикация

2005-12-28—Подача