Изобретение относится к пластмассовым материалам для остекления, в частности к прозрачной пластмассовой пластинке для остекления самолетов.

Известна прозрачная пластмассовая пластинка для остекления самолетов на основе сополимера метилметакрилата, стирола и ангидрида малеиновой кислоты, содержащего 93-95% метилметакрилата, остаток - стирол и ангидрид малеиновой кислоты (см. патент ЕР N 0124273 B 1).

Кроме того, известный материал содержит сшивающий мономер, предпочтительно 0,5% аллилметакрилата, а также незначительное количество УФ-абсорбера.

Недостаток известной прозрачной пластмассовой пластинки заключается в том, что из-за содержания стирола стабильность к пожелтению является неудовлетворительной. Кроме того, неудовлетворительными являются также устойчивость к коррозии под напряжением и теплостойкость.

Задачей изобретения является предоставление материала для остекления самолетов, отвечающего всем технологическим требованиям, т.е. имеющего хорошую прозрачность и светостойкость, теплостойкость и химическую стойкость. Все эти свойства должен проявлять один материал.

Эта задача достигается предлагаемой прозрачной пластмассовой пластинкой для остекления самолетов, состоящей в основном из сополимера метилметакрилата и дальнейшего акрилата, за счет того, что метилметакрилат взят в количестве ≥ 95% от веса сополимера, а в качестве дальнейшего акрилата содержит по меньшей мере один многофункциональный акрилат в количестве 0,5-5% от веса сополимера, причем она получена путем полимеризации в литьевой форме, при которой осуществляют конечную полимеризацию при температуре 110 - 130oC в течение по меньшей мере 5 часов.

Главным компонентом полимера для остекления самолетов является метилметакрилат. Его содержание в целевом продукте составляет по меньшей мере 95%. Предпочтительное же его содержание составляет 96-98%. Полиметилметакрилат как таковой не желтеет. Для обеспечения хороших термических показателей по релаксации или высокой теплостойкости по Вика в полимер включают сшивающие мономеры. Неожиданно было найдено, что многофункциональные акрилаты дают наилучшую комбинацию хороших технологических свойств. Прежде всего снижение теплостойкости по Вика после двухосного вытягивания является минимальным. Кроме того, они улучшают устойчивость к коррозии под напряжением. Другие же сшивающие агенты не сообщают материалам на основе метилметакрилата совокупность упомянутых хороших технологических свойств. Хотя используемый согласно прототипу аллилметакрилат обеспечивает хорошую устойчивость к коррозии под напряжением и приводит также к высокой теплостойкости по Вика до вытягивания, но после вытягивания и связанной с этим термической нагрузки теплостойкость по Вика снижается на 5-10oC. Повышение содержания сшивающего агента не приводит к улучшению.

Содержащийся в предлагаемой пластинке сшивающий агент является би-, три-, или тетрафункциональным в отношении функции акрилата. В качестве бифункциональных акрилатов можно назвать, например, диакрилат этиленгликоля, 1,3-бутандиолдиакрилат, 1,4-бутандиолдиакрилат, 1,6-гександиолдиакрилат, диакрилат полиэтиленгликоля. В качестве примера трифункционального акрилата можно назвать триметилолпропантриакрилат. Пентаэритриттетраакрилат является примером тетрафункционального акрилата. Количество используемого многофункционального акрилата предпочтительно составляет 1-3%.

Как правило, предлагаемая пластинка содержит УФ-абсорбер, предотвращающий глубокое проникновение УФ-света путем абсорбции, и/или улавливающее ее радикалы вещество, которое обезвреживает разрушающее действие образующихся в результате лучевой нагрузки радикалов.

В качестве высокоэффективных УФ-абсорберов следует, например, назвать производные антрахинона и бензофенона, такие, как, например, 2-окси-метоксибензофенон, или предпочтительно соединения на основе бензтриазола, такого, как, например, 2-(2'-окси-5'-метилфенил)бензтриазол.

В качестве УФ-стабилизаторов с улавливающим радикалы действием предлагаемая пластинка содержит пространственно затрудненные амины, как, например, 2,2,6,6-тетраметил-4-пиперидилсебацат. Содержание УФ-абсорбера и УФ-стабилизатора составляет, как правило, по 0,005-0,5%, предпочтительно по 0,03-0,2%. Как правило, обе целевые добавки содержатся в предлагаемой пластинке.

Предлагаемая пластинка предпочтительно содержит смазку на основе сульфосукцината, например, диизооктилсульфосукцината в виде натриевой соли. Она действует уже в малых дозах 0,001%-0,1%. В случае более высоких доз она может действовать в качестве пластификатора.

Кроме того, предлагаемая пластинка может содержать еще дальнейшие мономеры, которые должны выполнять определенные функции, как, например, функцию обеспечения хорошей адгезии формованного изделия к форме во время и после полимеризации. Для этого пригодны сложные гидроксильные эфиры (мет)акриловой кислоты, как, например, 2-оксиэтил-(мет)акрилат или 2-оксипропил-(мет)акрилат, а также мономеры с аминовой функцией, как, например, диметиламиноэтил-(мет)акрилат. Содержание таких мономеров составляет 0,1-1%.

Само собой разумеется, что предлагаемая пластинка может быть окрашена или слегка подцвечена. Однако она должна сохранить свою прозрачность. Для обеспечения хорошего показателя прозрачности поверхности должны находиться параллельно друг другу и должны быть гладкими и ровными.

С целью получения пригодной по всем требуемым технологическим свойствам пластинки необходима термообработка. Она сводится к определенному режиму конечной полимеризации, которую начинают, когда полимеризовано около 90% используемого мономера. Для этой цели залитый в форму материал медленно нагревают от температуры полимеризации (в большинстве случаев около 40oC) до температуры 110 - 130oC, предпочтительно до температуры 115 - 120oC, которую поддерживают по меньшей мере в течение 5 часов. Если дополнительную полимеризацию проводят в течение менее 5 часов, то получают явно худшие результаты, в частности при температуре 110 - 115oC. Как правило, дополнительную полимеризацию проводят в течение 7 часов, предпочтительно 10 часов или еще дольше. Но проведение термообработки в течение более 20 часов не приводит к лучшим результатам. Действие такой термообработки наверно заключается в измененном состоянии упорядоченности макромолекул. Снижение содержания остаточного мономера и основное разрушение остаточного инициатора являются лишь недостаточным объяснением достигаемого эффекта.

Последней стадией получения предлагаемой пластинки является двухосное вытягивание. Для этой цели материал известным образом подвергают термообработке, например, при температуре 140 - 160oC в течение 1 - 2 часов, затем осуществляют двухосное вытягивание до толщины около 30%. Таким образом степень вытягивания составляет около 70%.

Предлагаемая пластинка имеет следующие свойства:

1. Повышенную теплостойкость: значение по Вика до двухосного вытягивания составляет ≥ = 120oC, а после вытягивания - ≥ = 117oC. Теплостойкость по Вика определяют по промышленному стандарту Германии ДИН ИЗО 306.

2. Высокая прочность к коррозии под напряжением: измеряют предельные величины начала образования трещин при воздействии растворителя. Их определяют по европейскому стандарту EH N 215519 или ЛН N 65321 и указывают в H/мм2. Для предлагаемой пластинки она составляет > 18 H/мм2.

3. Низкое содержание остаточных мономеров: оно составляет < 0,5, предпочтительно < 0,3 %.

Нижеследующий пример иллюстрирует получение предлагаемой пластмассовой пластинки.

Пример

Смесь, содержащую 97,75 мас.% метилметакрилата, 2 мас.% триметилолпропантриакрилата, 0,05 мас.% 2-(2'-окси-5'-метилфенил)бензтриазола, 0,05 мас.% бис-2,2,6,6-тетраметил-4-пиперидилсебацата, 0,1 мас. % 2,2'-азо-бис-изобугиронитрила, 0,05 мас.% трет.-бутилпербензоата заполняют в плоскую камеру, образованную двумя стеклянными пластинами толщиной по 6 мм и расположенным на краях между ними уплотнительным шнуром, где осуществляют полимеризацию в водяной бане при температуре 40oC. Для завершения полимеризации плоскую камеру медленно нагревают с температуры 40 до 115oC и держат при этой температуре в течение 10 часов. Получаемую пластинку подвергают термообработке при температуре 150oC в течение 1 часа. Режим этой обработки по результату соответствует процессу вытягивания.

Свойства готовой пластинки:

исходная теплостойкость по Вика 121oC

теплостойкость по Вика после термообработки при температуре 150oC в течение 1 часа 119oC

содержание остаточного мономера 0,20%

устойчивость к коррозии под напряжением по стандарту ЛН N 65321 составляет 20,3 H/мм2.

Сравнительный опыт

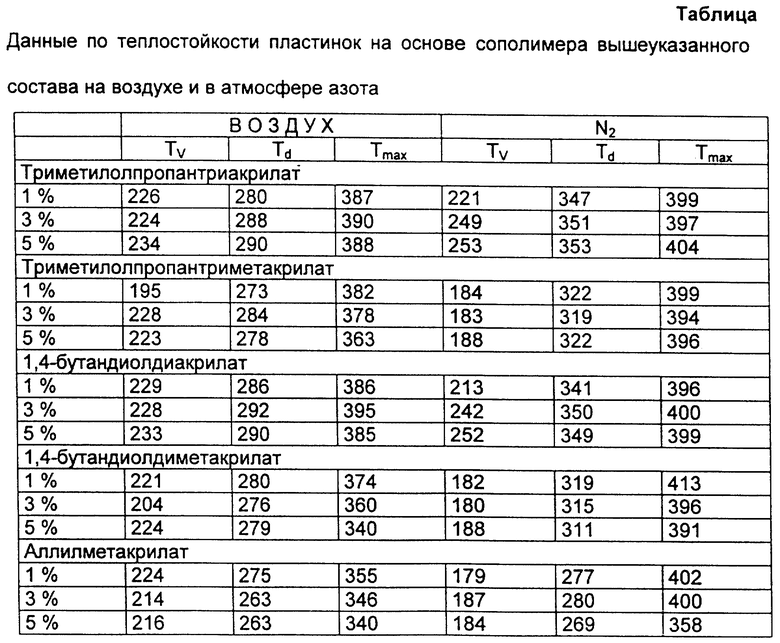

Повторяют пример данной заявки с той разницей, что полимеризации подвергают смесь, содержащую 92,789 - 96,789 мас.% метилметакрилата, 1 - 5 мас.% указанного в нижеследующей таблице сшивающего агента, 0,5 мас.% 2-гидроксиэтилметакрилата, 1,6 мас.% 50%-ного раствора ди-2-этилгексилфосфата в метилметакрилате, 0,1 мас.% 2,2'-азобис-(изобутилнитрила), 0,006 мас.% 2-(2-гидрокси-5-метилфенил)бензтриазола и 0,005 мас.% трет.-бутилпербензоата. При этом конечную полимеризацию осуществляют при 130oC в течение 5 часов.

Термостойкость полученных пластинок определяют методом термогравиметрии на воздухе и в атмосфере азота. Результаты опыта сведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТМАССОВОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ | 2003 |

|

RU2288236C2 |

| МНОГОСЛОЙНАЯ ПЛЕНКА ИЗ СОПОЛИМЕРА (МЕТ)АКРИЛАТА И ПОЛИКАРБОНАТА | 2004 |

|

RU2374077C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА | 2007 |

|

RU2340630C1 |

| УДАРОПРОЧНАЯ ПОЛИ(МЕТ)АКРИЛАТНАЯ ФОРМОВОЧНАЯ МАССА С ВЫСОКОЙ ТЕПЛОСТОЙКОСТЬЮ | 2005 |

|

RU2397998C2 |

| ПРОЗРАЧНЫЕ СМЕСИ ТПУ (ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ) И ПММА (ПОЛИМЕТИЛ(МЕТ)АКРИЛАТА) С УЛУЧШЕННОЙ МОРОЗОУДАРОПРОЧНОСТЬЮ | 2006 |

|

RU2439103C2 |

| ЦВЕТНАЯ КРАСКА ДЛЯ ТРАФАРЕТНОЙ ПЕЧАТИ НА ВНУТРЕННЕЙ СТОРОНЕ ЗАПРЕССОВАННЫХ ОТЛИВОК | 2002 |

|

RU2298024C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА | 2005 |

|

RU2293742C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА | 2005 |

|

RU2277105C1 |

| ИЗГОТОВЛЕНИЕ МОДУЛЕЙ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2501120C2 |

| ЭЛАСТОМЕРНЫЙ СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ИЗ ПММА С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2014 |

|

RU2655145C2 |

Описывается прозрачная пластмассовая пластинка для остекления самолетов, состоящая в основном из сополимера метилметакрилата, сшивающего агента на основе акрилата и УФ-абсорбера и полученная путем полимеризации в литьевой форме, при которой конечную полимеризацию осуществляют при 110-130°С в течение, по меньшей мере, 5 ч с последующим двухосным вытягиванием. Она отличается тем, что в сополимере метилметакрилат взят в количестве ≥ 95% от массы сополимера и в качестве сшивающего агента сополимер содержит ди-, три- или тетраакрилат диола или полиола, взятый в количестве 0,5-5% от массы сополимера. Технический результат - создание пластинки, имеющей хорошую прозрачность и светостойкость, тепло- и химическую стойкость. 8 з.п. ф-лы, 1 табл.

| Способ параллельно-последовательной обработки отверстий в кольцевых деталях на многошпиндельных многопозиционных станках с круглым столом | 1959 |

|

SU124273A1 |

| US 4269959, 26.05.1981 | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Способ получения оргстекла | 1980 |

|

SU899576A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ МЕТИЛМЕТАКРИЛАТА | 1970 |

|

SU322330A1 |

Авторы

Даты

2001-02-20—Публикация

1995-12-06—Подача