Настоящее изобретение относится к способу и установке для сборки шин для колес транспортных средств.

В частности, настоящее изобретение относится к способу управления производственной линией для формирования каркасной конструкции шин для колес транспортных средств и к способу и установке для сборки шин для колес транспортных средств, предназначенных для осуществления такого способа.

В производственных циклах по производству шин предусматривается, что после формирования шины посредством сборки, при которой различные компоненты конструкции шины как таковые изготавливают и/или собирают на одной или нескольких производственных линиях сборки, на подходящей линии вулканизации осуществляют процесс формующей обработки и вулканизации, подходящий для фиксации конструкции шины согласно требуемой геометрии и рисунку протектора.

Шина для колес транспортных средств обычно содержит конструкцию каркаса, сформированную согласно по существу тороидальной конфигурации и содержащую, по меньшей мере, один слой каркаса, имеющий соответственно противоположные концевые отвороты. Последние находятся в сцеплении с соответствующими кольцевыми крепежными конструкциями, обычно называемыми "сердечники бортов шин". Кольцевые крепежные конструкции расположены в областях, обычно обозначаемых термином "борта". Борта имеют внутренний диаметр, по существу соответствующий так называемому посадочному диаметру шины на соответствующем монтажном ободе. Шина также содержит конструкцию коронной части, содержащую, по меньшей мере, один слой брекера, расположенную в радиально наружном положении к слою каркаса относительно центра шины, и протекторный браслет в радиально наружном положении относительно слоя брекера. Обычно на протекторном браслете образуют продольные и поперечные канавки, расположенные таким образом, чтобы определять требуемый рисунок протектора шины. Между протекторным браслетом и слоем (слоями) брекера может быть размещен так называемый "подслой" из эластомерного материала с характеристиками, подходящими для того, чтобы гарантировать стабильное соединение слоя (слоев) брекера с протекторным браслетом как таковым. Шина дополнительно содержит пару так называемых боковин из эластомерного материала, нанесенного с противоположных сторон на боковые поверхности каркасной конструкции. В шинах "бескамерного" типа слой эластомерного материала, обычно называемый "оболочкой", обладающий воздухонепроницаемыми признаками и тянущийся от одного борта до другого, присутствует в радиально внутреннем положении относительно слоя каркаса.

Под "эластомерным материалом" понимается композиция, содержащая, по меньшей мере, один эластомерный полимер и, по меньшей мере, один армирующий наполнитель. Такая композиция предпочтительно дополнительно содержит добавки, такие как сшивающий агент и/или пластификатор. Благодаря присутствию сшивающего агента такой материал можно сшивать путем нагревания, чтобы сформировать конечное промышленное изделие.

Под "компонентом конструкции" шины понимается любая часть шины или ее участок, подходящий для осуществления функции. Следовательно, компонентом конструкции, например, является: оболочка; подстилающий слой оболочки; износостойкие вставки; сердечник борта шины; наполнители в области бортов; слой/слои каркаса; слой (слои) брекера; подслой брекера; подслой протекторного браслета; боковины; вставки для боковин; протекторный браслет; текстильные или металлические армирующие элементы; армирующие элементы, изготовленные из эластомерного материала; и т.п.

Под термином "стабильное присоединение" или "стабильно присоединен" понимается присоединение, которое сохраняется на протяжении различных стадий способа сборки шин.

Под термином "стабильное сцепление" или "стабильно сцепленный" понимается сцепление, которое сохраняется на протяжении различных стадий способа сборки шин.

В публикации WO 2008/099236 описано устройство для сборки шин, содержащее формующий барабан и вспомогательные опорные элементы. Вспомогательные опорные элементы придвигаются близко к формующему барабану для облегчения стадий подачи основных компонентов на наружные поверхности формующего барабана в осевом направлении. После того как образован слой каркаса, вспомогательные опорные элементы отодвигаются от формующего барабана, чтобы можно было осуществлять стадию образования отворотов, на которой кромки слоя каркаса загибают таким образом, чтобы образовать отвороты, которые содержат кольцевые крепежные конструкции.

В публикации WO 2011/018687 описана установка для сборки шин для колес транспортных средств, содержащая линию сборки каркасной конструкции, которая в свою очередь содержит:

- по меньшей мере, один формующий барабан;

- по меньшей мере, одну пару опорных колец, разъемно присоединенных к формующему барабану;

- по меньшей мере, одну станцию присоединения опорных колец, включая, по меньшей мере, одно устройство для присоединения пары опорных колец к формующему барабану;

- по меньшей мере, одну станцию удаления опорных колец, включая, по меньшей мере, одно устройство для удаления пары опорных колец от формующего барабана;

- первое передаточное устройство, подходящее для перемещения формующего барабана, отсоединенного от пары опорных колец, от станции удаления опорных колец к рабочей станции линии сборки каркасной конструкции;

- второе передаточное устройство, подходящее для перемещения пары опорных колец, отсоединенных от формующего барабана, на временное хранение опорных колец.

Было установлено, что производственная линия сборки каркасной конструкции описанного в публикации WO 2011/018687 типа с использованием формующих барабанов и вспомогательных опорных колец или элементов, с управлением перемещениями формующих барабанов и опорных элементов вместе с управлением присоединением/удалением опорных элементов к соответствующему формующему барабану/от соответствующего формующего барабана может быть слишком запутанной, может увеличивать время сборки, требовать значительного количества ресурсов и увеличивать размеры производственной линии сборки каркасной конструкции.

В частности, такие недостатки могут быть соразмерно более существенными, когда способы сборки выполнены с возможностью использования полуфабрикатов, изготовленных заранее и хранимых в соответствующих складских помещениях.

В таком случае, можно делать более компактные установки для сборки шин; управление опорными элементами могло бы в значительной мере отразиться на технологической схеме процесса, производительности и технологической гибкости.

Заявитель ставит своей целью упростить управление перемещениями формующих барабанов и опорных элементов и упростить управление присоединением/отсоединением опорных элементов к соответствующему формующему барабану/от соответствующего формующего барабана. Кроме того, заявитель ставит своей целью уменьшение размеров линии сборки каркасной конструкции и оптимизацию времени и используемых ресурсов.

Вышеупомянутых целей можно достичь с помощью способа, в котором на линии сборки каркасной конструкции применяется, по меньшей мере, один формующий барабан и пара опорных элементов, с управлением двумя оперными элементами независимо друг от друга.

В частности, в том случае, когда два опорных элемента присоединяются к формующему барабану/отсоединяются от формующего барабана и перемещаются внутри линии сборки каркасной конструкции с использованием средств, отличающихся друг от друга, можно упростить установку для сборки шин как таковую благодаря более эффективному управлению перемещениями формующих барабанов и самих опорных элементов.

Таким образом, согласно своему первому аспекту изобретение относится к способу управления линией для сборки каркасной конструкции шин для колес транспортных средств, содержащему, по меньшей мере, одну из следующих операций: присоединение пары опорных элементов, содержащей первый опорный элемент и второй опорный элемент, к формующему барабану в рабочем положении на линии сборки каркасной конструкции; перемещение первого опорного элемента в пределах линии сборки каркасной конструкции в соответствии с первым, вторым и третьим перемещением.

При первом перемещении первый опорный элемент, присоединенный к формующему барабану, перемещается на линию укладки вместе со вторым опорным элементом и формующим барабаном для сборки, по меньшей мере, одного компонента конструкции, относящегося к каркасной конструкции собираемой шины.

При втором перемещении первый опорный элемент, присоединенный к формующему барабану, перемещается к следующей рабочей станции, где на формующем барабане, отсоединенном от пары опорных элементов, собирается, по меньшей мере, один дополнительный компонент конструкции, относящийся к каркасной конструкции.

При третьем перемещении первый опорный элемент, отсоединенный от формующего барабана, перемещается от следующей рабочей станции в рабочее положение.

Предпочтительно второй опорный элемент отсоединяется от формующего барабана, в то время как первый опорный элемент перемещается в соответствии со вторым и третьим перемещениями.

Такой способ управления исключает необходимость применения на линии сборки каркасной конструкции мест временного хранения опорных элементов, специальных станций для присоединения/отсоединения опорных элементов и специальных устройств для перемещения опорных элементов, отсоединенных от формующего барабана. Это позволяет успешно упрощать конструкцию и эксплуатацию линии сборки каркасной конструкции, уменьшать размеры такой линии и оптимизировать затрачиваемое время и ресурсы.

Согласно своему второму аспекту изобретение относится к способу сборки шин для колес транспортных средств, включающему в себя сборку каркасной конструкции шины, в котором сборка каркасной конструкции содержит, по меньшей мере, одну из следующих операций:

a) присоединение формующего барабана к паре опорных элементов, содержащей первый опорный элемент и второй опорный элемент, в рабочем положении на линии сборки каркасной конструкции;

b) перемещение формующего барабана с присоединенной к нему парой опорных элементов на линию укладки, входящую в состав линии сборки каркасной конструкции;

c) сборку на упомянутой линии укладки, по меньшей мере, одного компонента конструкции, относящегося к каркасной конструкции шины, собираемой на формующем барабане с присоединенной к нему парой опорных элементов;

d) перемещение формующего барабана от линии укладки к следующей рабочей станции на линии сборки каркасной конструкции;

е) сборку на следующей рабочей станции, по меньшей мере, одного дополнительного компонента конструкции, относящегося к каркасной конструкции шины, собираемой на формующем барабане, отсоединенном от пары опорных элементов.

Операция d) включает в себя, по меньшей мере, одно из следующих действий:

- отсоединение формующего барабана от второго опорного элемента с сохранением присоединения формующего барабана к первому опорному элементу;

- перемещение формующего барабана, присоединенного к первому спорному элементу и отсоединенного от второго опорного элемента, на следующую рабочую станцию;

- отсоединение на следующей рабочей станции первого опорного элемента от формующего барабана с оставлением формующего барабана на следующей рабочей станции;

- перемещение первого опорного элемента, отсоединенного от формующего барабана, в рабочее положение.

Согласно своему третьему аспекту изобретение относится к установке для сборки шин для колес транспортных средств, содержащей производственную линию сборки каркасной конструкции, которая, в свою очередь, содержит:

- по меньшей мере, один формующий барабан;

- пару опорных элементов, содержащую первый опорный элемент и второй опорный элемент, разъемно присоединяемых к упомянутому, по меньшей мере, одному формующему барабану;

- рабочее положение;

- линию укладки для сборки, по меньшей мере, одного компонента конструкции, относящегося к каркасной конструкции собираемой шины.

Предпочтительно, линия укладки содержит перемещающий механизм, перемещающий упомянутый, по меньшей мере, один формующий барабан между рабочим положением и линией укладки, и перемещать упомянутый, по меньшей мере, один формующий барабан в пределах линии укладки.

Предпочтительно, установка содержит следующую рабочую станцию на линии укладки.

Предпочтительно, установка содержит передаточное устройство, перемещающий упомянутый, по меньшей мере, один формующий барабан между рабочим положением и следующей рабочей станцией.

Предпочтительно, второй опорный элемент стабильно присоединяется к перемещающему механизму на линии укладки, а первый опорный элемент является съемным между первым рабочим состоянием, в котором он разъемно прикреплен к упомянутому, по меньшей мере, одному формующему барабану и второму опорному элементу с перемещающим механизмом линии укладки, и вторым рабочим состоянием, в котором первый опорный элемент разъемно прикреплен к передаточному устройству.

Настоящее изобретение, по меньшей мере, в одном из вышеупомянутых аспектов, может иметь, по меньшей мере, один из следующих предпочтительных признаков.

Предпочтительно, первый опорный элемент и второй опорный элемент присоединяются к формующему барабану в местах, расположенных напротив друг друга в осевом направлении формующего барабана.

Предпочтительно, после перемещения со следующей рабочей станции в рабочее положение первый опорный элемент в рабочем положении вместе со вторым опорным элементом присоединяется к еще одному формующему барабану на линии сборки каркасной конструкции или снова к формующему барабану после того, как сборка каркасной конструкции собираемой на барабане шины закончилась.

Предпочтительно, после присоединения первого опорного элемента вместе со вторым опорным элементом к другому формующему барабану или к формующему барабану, первый опорный элемент снова перемещается в пределах линии сборки каркасной конструкции в соответствии с первым, вторым и третьим перемещениями для сборки каркасной конструкции еще одной шины.

В предпочтительном варианте осуществления изобретения способ управления включает в себя сохранение стабильного сцепления второго опорного элемента с перемещающим механизмом линии укладки в течение первого, второго и третьего перемещения первого опорного элемента.

В предпочтительном варианте осуществления изобретения операция присоединения первого и второго опорного элемента к формующему барабану в рабочем положении включает в себя разъемное сцепление первого опорного элемента вместе с формующим барабаном с перемещающим механизмом линии укладки, с которым второй опорный элемент остается стабильно сцепленным.

Предпочтительно, первое перемещение включает в себя перемещение первого опорного элемента, присоединенного к формующему барабану и ко второму опорному элементу, из рабочего положения на линию укладки.

В предпочтительном варианте осуществления изобретения при первом перемещении перемещение из рабочего положения на линию укладки осуществляют с помощью перемещающего механизма линии укладки.

Предпочтительно, первое перемещение включает в себя перемещение первого опорного элемента, присоединенного к формующему барабану и ко второму опорному элементу, от линии укладки в рабочее положение.

В предпочтительном варианте осуществления изобретения при первом перемещении перемещение от линии укладки в рабочее положение осуществляют с помощью перемещающего механизма линии укладки.

Предпочтительно, второе перемещение включает в себя отсоединение в рабочем положении первого опорного элемента и формующего барабана от второго опорного элемента с сохранением присоединения первого опорного элемента к формующему барабану. Предпочтительно, второй опорный элемент остается присоединенным к перемещающему механизму линии укладки.

В предпочтительном варианте осуществления изобретения отсоединение при втором перемещении осуществляют с помощью разъемного сцепления первого опорного элемента, присоединенного к формующему барабану, с передаточным устройством.

Предпочтительно, второе перемещение включает в себя перемещение первого опорного элемента, присоединенного к формующему барабану и отсоединенного от второго оперного элемента, из рабочего положения на следующую рабочую станцию.

В предпочтительном варианте осуществления изобретения при втором перемещении перемещение из рабочего положения на следующую рабочую станцию осуществляют с помощью передаточного устройства.

В предпочтительном варианте осуществления изобретения при третьем перемещении перемещение первого опорного элемента от следующей рабочей станции в рабочее положение осуществляют с помощью передаточного устройства.

Предпочтительно, третье перемещение включает в себя отсоединение на следующей рабочей станции первого опорного элемента от формующего барабана с оставлением формующего барабана на следующей рабочей станции.

В предпочтительном варианте осуществления изобретения отсоединение при третьем перемещении осуществляют путем отцепления формующего барабана от первого опорного элемента, оставление первого опорного элемента в состоянии сцепления с передаточным устройством и оставление формующего барабана на следующей рабочей станции.

Предпочтительно, первое, второе и третье перемещение осуществляют одно за другим.

Предпочтительно, первое, второе и третье перемещение осуществляют после присоединения первого и второго опорного элемента к формующему барабану.

В операции а) способа сборки первый опорный элемент и второй опорный элемент предпочтительно присоединяются к формующему барабану в местах, расположенных напротив друг друга, в осевом направлении формующего барабана.

Предпочтительно операция b) способа сборки включает в себя перемещение формующего барабана с присоединенной к нему во время операции а) парой опорных элементов из рабочего положения на линию укладки.

В предпочтительном варианте осуществления изобретения операция d) включает:

- перемещение формующего барабана с присоединенной парой опорных элементов от линии укладки в рабочее положение;

- отсоединение в рабочем положении формующего барабана от второго опорного элемента с сохранением присоединения формующего барабана к первому опорному элементу, и

- перемещение формующего барабана, присоединенного к первому опорному элементу и отсоединенного от второго опорного элемента, из рабочего положения на следующую рабочую станцию.

В предпочтительном варианте осуществления изобретения операция отсоединения формующего барабана от второго опорного элемента включает в себя операцию оставления второго опорного элемента в состоянии сцепления с перемещающим механизмом линии укладки.

Предпочтительно, операция с) включает в себя сборку, по меньшей мере, одного из следующих компонентов конструкции: армирующего материала для бортов; по меньшей мере, одного участка износостойкого элемента; оболочки; подстилающего слоя оболочки; слоя самоуплотняющегося материала; по меньшей мере, одного первого слоя каркаса; внутренних армирующих материалов, связанных с первым слоем каркаса; промежуточных элементов, расположенных между первым слоем каркаса и внутренними армирующими материалами; вставок боковин; подбрекерных вставок.

Предпочтительно, операция е) включает в себя позиционирование, по меньшей мере, одной пары кольцевых крепежных конструкций на противоположных в осевом направлении концах, по меньшей мере, одного слоя каркаса каркасной конструкции собираемой шины.

Предпочтительно, операция е) включает в себя загибание кромок упомянутого, по меньшей мере, одного слоя каркаса к упомянутому, по меньшей мере, одному слою каркаса с тем, чтобы образовать отвороты, которые содержат упомянутую, по меньшей мере, одну пару кольцевых крепежных конструкций,

В одном из вариантов осуществления изобретения после осуществления операции е) обеспечивают перемещение формующего барабана от следующей рабочей станции на разгрузочную станцию.

В еще одном варианте осуществления изобретения после осуществления операции е) обеспечивают перемещение формующего барабана от следующей рабочей станции к следующей дополнительной рабочей станции.

Предпочтительно обеспечивать на следующей дополнительной рабочей станции сборку, по меньшей мере, одного дополнительного компонента конструкции, относящегося к каркасной конструкции шины, собираемой на формующем барабане, отсоединенном от пары опорных элементов. Предпочтительно формующий барабан перемещается от следующей дополнительной рабочей станции к разгрузочной станции.

Предпочтительно, сборка на следующей дополнительной рабочей станции включает, по меньшей мере, одну из следующих операций:

- укладку, по меньшей мере, одной части износостойкого элемента;

- укладку, по меньшей мере, одной части боковин собираемой шины;

- прикатку отворотов, содержащих кольцевые крепежные конструкции.

Операции а)-е) предпочтительно повторяются в отношении дополнительного формующего барабана на линии сборки каркасной конструкции или в отношении формующего барабана после того, как сборка каркасной конструкции собираемой шины на нем закончилась, для сборки каркасной конструкции еще одной шины.

Предпочтительно, обеспечивают сборку конструкции коронной части, по меньшей мере, на одной линии сборки конструкции коронной части, содержащей, по меньшей мере, одну рабочую станцию, причем конструкция коронной части содержит, по меньшей мере, одну брекерную конструкцию.

Предпочтительно, каркасной конструкции придают тороидальную форму путем ее монтажа с конструкцией коронной части, по меньшей мере, на одной стации придания формы и сборки собираемой шины.

Предпочтительно, первый опорный элемент находится в первом рабочем состоянии во время перемещения упомянутого, по меньшей мере, одного формующего барабана между рабочим положением и линией укладки.

Предпочтительно, первый опорный элемент находится в первом рабочем состоянии во время перемещения упомянутого, по меньшей мере, одного формующего барабана в пределах линии укладки.

Предпочтительно, первый опорный элемент находится во втором рабочем состоянии, в котором он разъемно прикреплен к передаточному устройству вместе с упомянутым, по меньшей мере, одним формующим барабаном во время перемещения упомянутого, по меньшей мере, одного формующего барабана из рабочего положения на следующую рабочую станцию.

Предпочтительно, первый опорный элемент находится во втором рабочем состоянии, в котором он разъемно прикреплен к передаточному устройству и отсоединен от упомянутого, по меньшей мере, одного формующего барабана во время возвращения от следующей рабочей станции в рабочее положение.

Предпочтительно, перемещающий механизм линии укладки содержит удерживающий механизм для второго опорного элемента.

Предпочтительно, перемещающий механизм линии укладки содержит механизм сцепления/отцепления с/от упомянутого, по меньшей мере, одного формующего барабана.

В предпочтительном варианте осуществления изобретения перемещающий механизм линии укладки представляет собой манипулятор.

В предпочтительном варианте осуществления изобретения, передаточное устройство содержит механическую руку.

Предпочтительно, передаточное устройство содержит механизм сцепления/отцепления с первым опорным элементом/от первого оперного элемента.

Предпочтительно, передаточное устройство содержит механизм сцепления/отцепления с/от упомянутого, по меньшей мере, одного формующего барабана.

Предпочтительно, передаточное устройство может перемещать в рабочем положении первый опорный элемент из первого рабочего состояния во второе рабочее состояние.

Предпочтительно, передаточное устройство может разъемно сцепляться с первым опорным элементом и, по меньшей мере, одним формующим барабаном, отцепляя его с помощью передаточного устройства от перемещающего механизма линии укладки.

Предпочтительно, передаточное устройство выполнено с возможностью оставлять второй опорный элемент в сцепленном состоянии с перемещающим механизмом линии укладки.

Предпочтительно, передаточное устройство может перемещать, по меньшей мере, один формующий барабан, присоединенный к первому опорному элементу и отсоединенный от второго опорного элемента, из рабочего положения на следующую рабочую станцию.

Предпочтительно, передаточное устройство выполнено с возможностью отцеплять первый опорный элемент от формующего барабана.

Более предпочтительно с помощью передаточного устройства первый опорный элемент отцепляется от формующего барабана на следующей рабочей станции.

Еще более предпочтительно формующий барабан остается на следующей рабочей станции, в то время как первый опорный элемент остается присоединенным к передаточному устройству.

Предпочтительно, передаточное устройство может перемещать первый опорный элемент, отсоединенный от, по меньшей мере, одного формующего барабана, от следующей рабочей станции в рабочее положение.

Предпочтительно, передаточное устройство может позволять в рабочем положении перевод первого опорного элемента из второго рабочего состояния в первое рабочее состояние.

Белее предпочтительно перевод первого опорного элемента из второго рабочего состояния в первое рабочее состояние осуществляют с помощью передаточного устройства путем передачи первого опорного элемента и, по меньшей мере, одного формующего барабана перемещающему механизму упомянутой линии укладки, к которому стабильно присоединен второй опорный элемент.

В предпочтительном варианте осуществления изобретения следующая рабочая станция содержит перемещающий механизм для перемещения упомянутого, по меньшей мере, одного формующего барабана в пределах следующей рабочей станции.

Предпочтительно, передаточное устройство выполнено с возможностью передавать упомянутый, по меньшей мере, один формующий барабан перемещающему механизму следующей рабочей станции с сохранением сцепления первого опорного элемента с передаточным устройством.

Предпочтительно, линия сборки каркасной конструкции содержит n рабочих станций, где n представляет собой целое число, равное, по меньшей мере, 2; по меньшей мере, одна из которых находится в пределах линии укладки, и одна представляет собой следующую рабочую станцию.

Предпочтительно линия сборки каркасной конструкции содержит n рабочих станций, где n представляет собой целое число, равное, по меньшей мере, 3; по меньшей мере, одна из которых находится в пределах линии укладки; одна представляет собой следующую рабочую станцию; и одна представляет собой разгрузочную станцию.

Предпочтительно линия сборки каркасной конструкции содержит n рабочих станций, где n представляет собой целое число, равное, по меньшей мере, 4; по меньшей мере, одна из которых находится в пределах линии укладки; одна представляет собой следующую рабочую станцию; одна представляет собой следующую дополнительную рабочую станцию; и одна представляет собой разгрузочную станцию.

Предпочтительно линия укладки содержит m рабочих станций, где m представляет собой целое число, превышающее или равное единице.

Предпочтительно линия сборки каркасной конструкции содержит не более n-m формующих барабанов.

Предпочтительно вдоль линии укладки одновременно перемещается один формующий барабан.

Предпочтительно m рабочих станций линии укладки выполнены с возможностью сборки, по меньшей мере, одного из следующих компонентов конструкции: армирующего материала для бортов; по меньшей мере, одной части износостойкого элемента; оболочки; подстилающего слоя оболочки; слоя самоуплотняющегося материала; по меньшей мере, одного первого слоя каркаса; внутренних армирующих материалов, связанных с упомянутым первым слоем каркаса; промежуточных элементов, расположенных между упомянутым первым слоем каркаса и упомянутыми внутренними армирующими материалами; вставок боковин; подбрекерных вставок.

Предпочтительно, следующая рабочая станция представляет собой станцию укладки кольцевых крепежных конструкций и образования отворотов.

Предпочтительно, следующая дополнительная рабочая станция представляет собой, по меньшей мере, одну из следующих станций: станцию укладки, по меньшей мере, одной части износостойкого элемента; станцию укладки, по меньшей мере, одной части боковин; станцию прикатки отворотов, содержащих кольцевые крепежные конструкции.

Предпочтительно, линия сборки каркасной конструкции эксплуатируется без временного хранения пары опорных элементов.

Предпочтительно, во время установившегося режима работы пара опорных элементов является единственной в пределах линии сборки каркасной конструкции.

Предпочтительно, установка содержит, по меньшей мере, одну линию сборки конструкции коронной части, содержащую, по меньшей мере, одну рабочую станцию, причем каждая конструкция коронной части содержит, по меньшей мере, одну брекерную конструкцию.

Предпочтительно, установка содержит, по меньшей мере, одну станцию придания формы и сборки, выполненную с возможностью придания формы каркасной конструкции собираемой шины и ее присоединения к конструкции коронной части собираемой шины.

Кроме того, признаки и преимущества настоящего изобретения будут видны более наглядно из следующего подробного описания некоторых иллюстративных вариантов осуществления изобретения, приводимых только в качестве неограничивающих примеров, описания которых будут сделаны со ссылкой на прилагаемые чертежи, на которых:

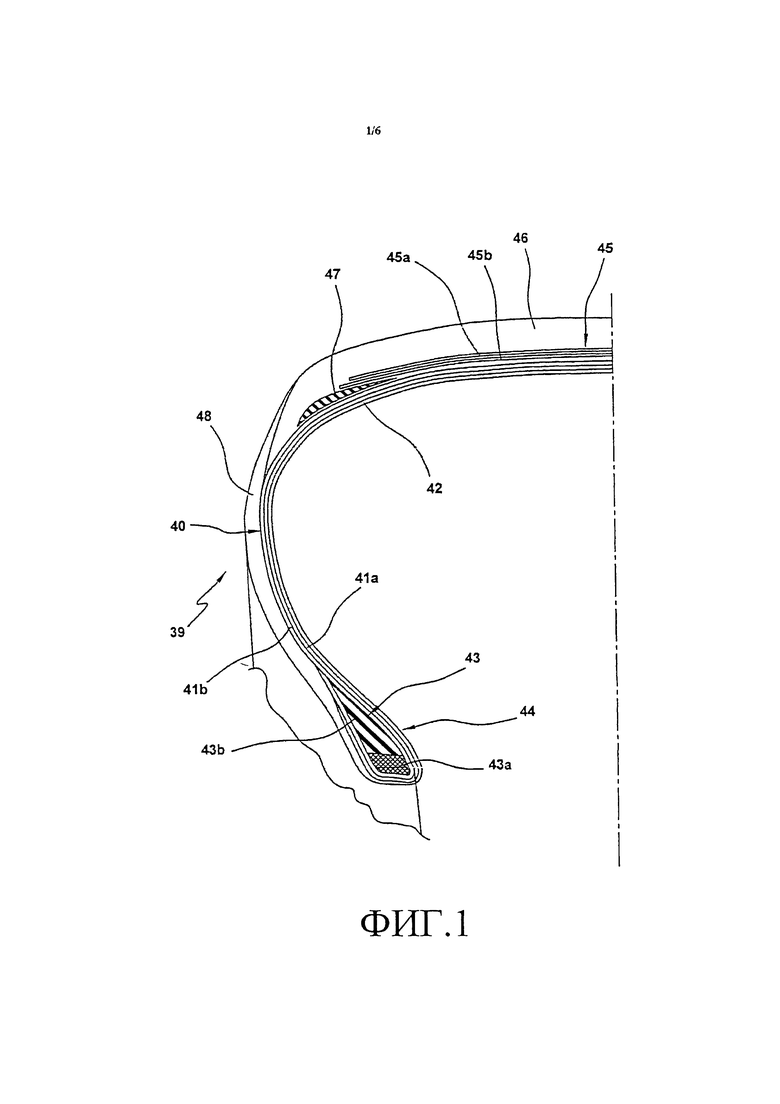

фиг. 1 - частичное радиальное сечение шины для колес транспортных средств, которую можно собирать согласно изобретению;

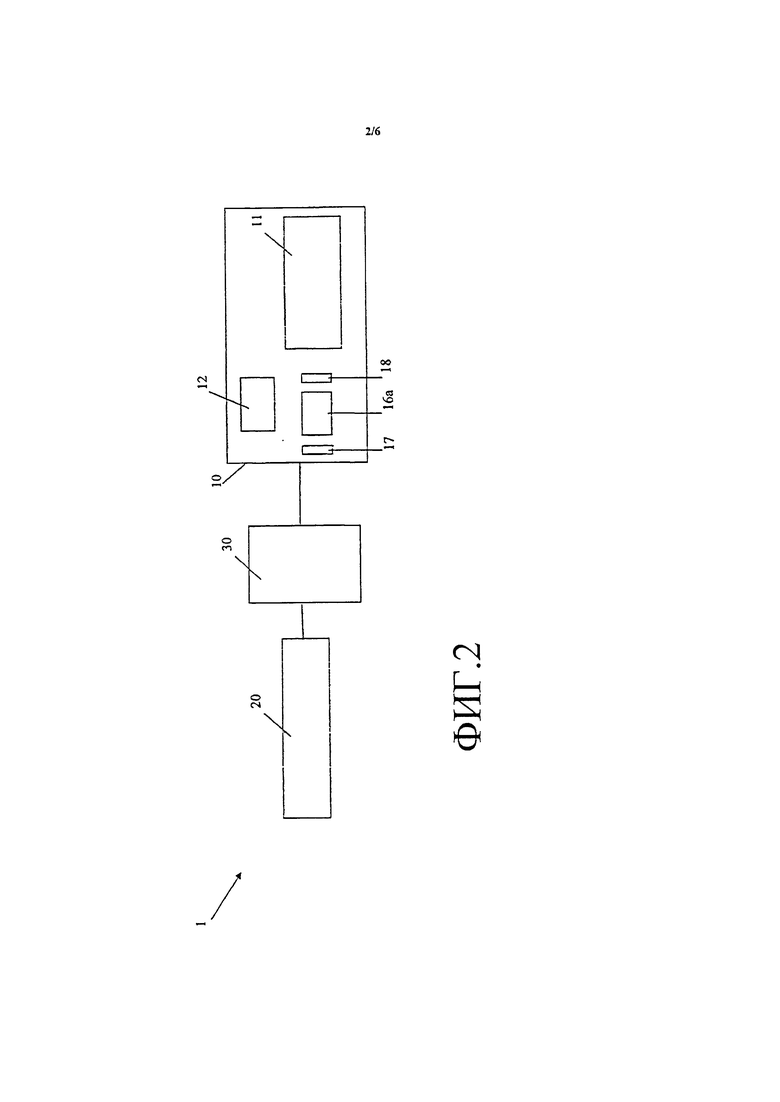

фиг. 2 - схематический вид установки для сборки шин для колес транспортных средств согласно изобретению;

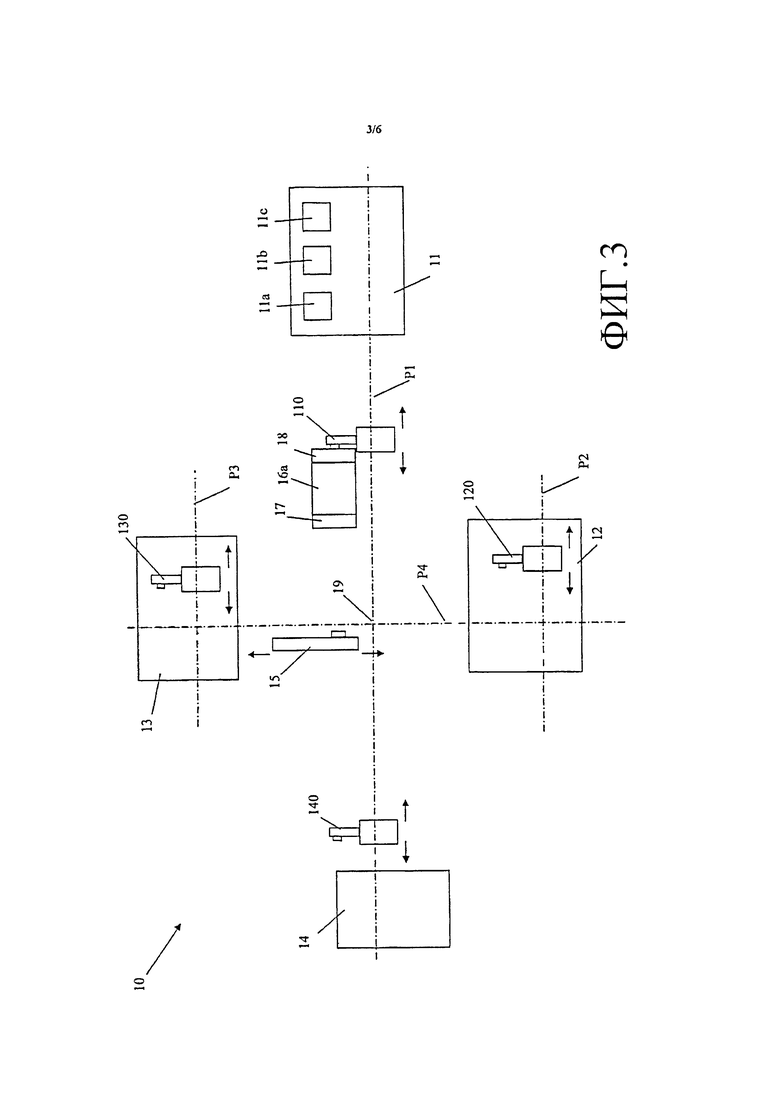

фиг. 3 - схематический вид варианта осуществления линии сборки каркасной конструкции установки согласно фиг.2, содержащей формующий барабан, где первый опорный элемент находится в первом рабочем состоянии;

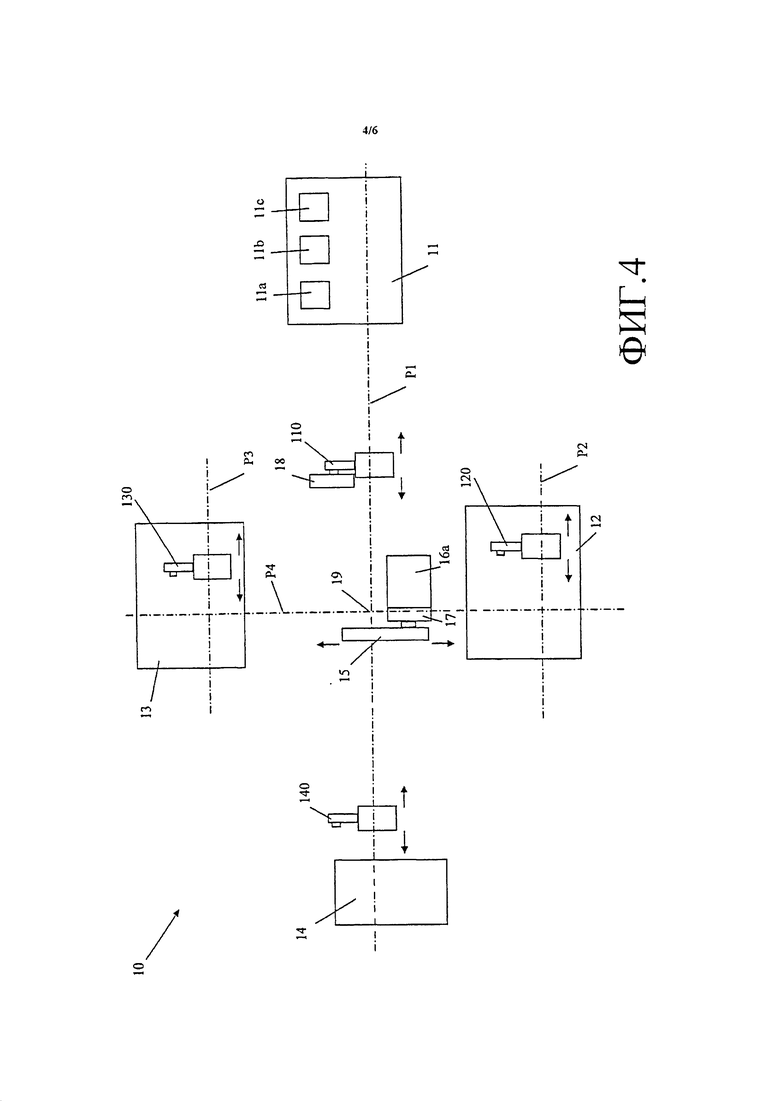

фиг. 4 - схематический вид варианта осуществления изобретения согласно фиг. 3, где первый опорный элемент находится во втором рабочем состоянии во время перемещения из рабочего положения на следующую рабочую станцию;

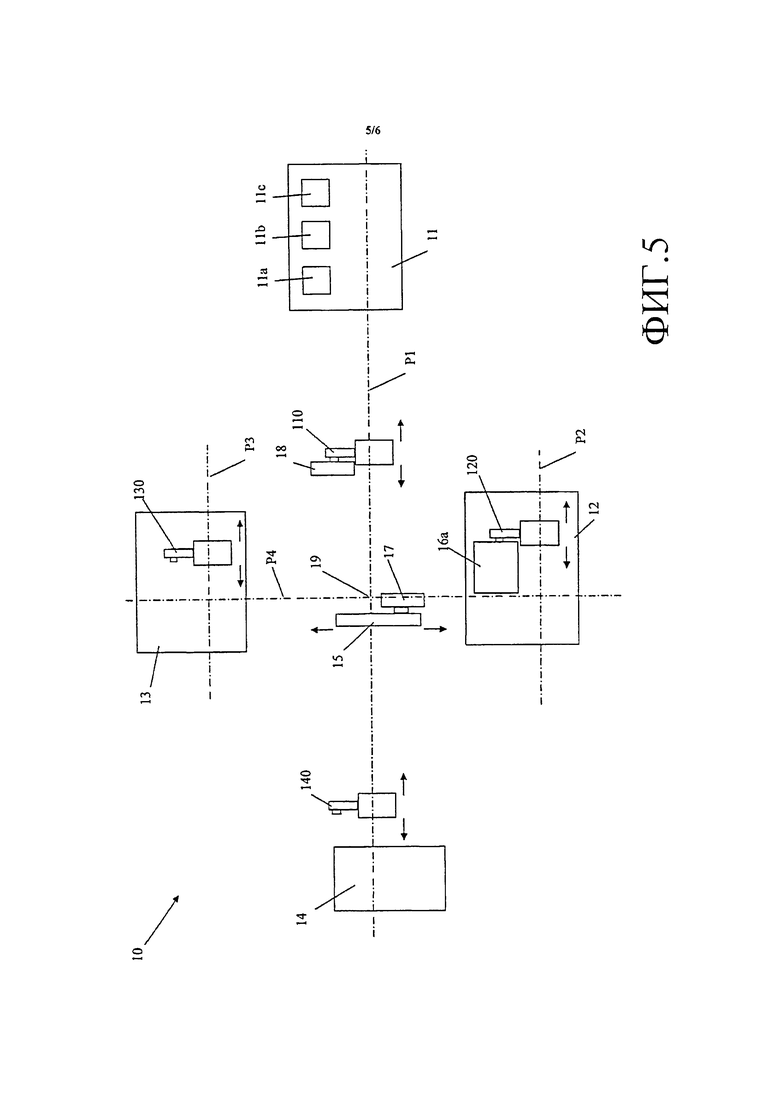

фиг. 5 - схематический вид варианта осуществления изобретения согласно фиг. 3, где первый опорный элемент находится во втором рабочем состоянии во время перемещения от рабочей станции в следующее рабочее положение; и

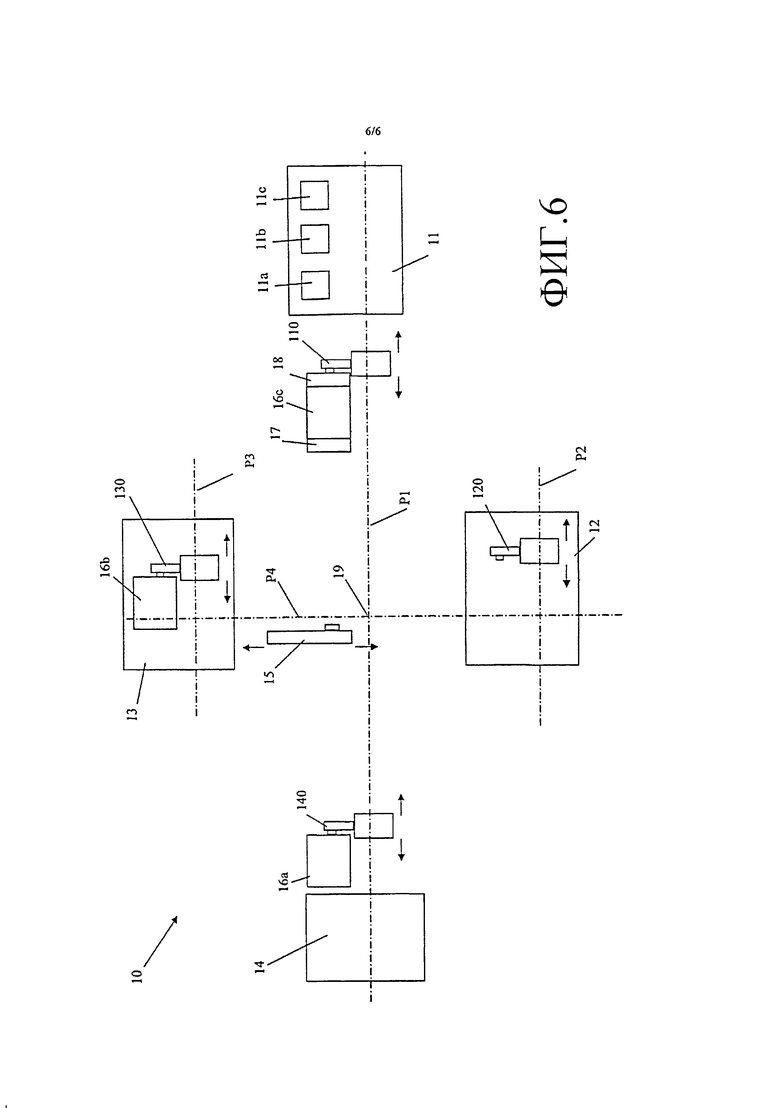

фиг. 6 - схематический вид варианта осуществления линии сборки каркасной конструкции установки согласно фиг. 2, содержащей три формующих барабана.

На фиг. 1 показан пример шины 39, которую можно собирать согласно настоящему изобретению.

Шина 39 фактически содержит конструкцию каркаса 40, которая имеет форму, по существу соответствующую тороидальной конфигурации, и содержит, по меньшей мере, один слой 41а и/или 4lb каркаса. Слой эластомерного воздухонепроницаемого материала или так называемую оболочку 42 укладывают на слой/слои 41а, 41b каркаса в радиально внутреннем положении относительно центра шины. Две кольцевые крепежные конструкции 43, каждая из которых содержит так называемый сердечник 43а борта хины, поддерживающий эластомерный наполнитель 43b, находятся в сцеплении с соответствующими концевыми отворотами слоя/слоев 41а и/или 41b каркаса. Кольцевые крепежные конструкции 43 расположены рядом с областями, обычно обозначаемыми как "борта" 44, у которых обычно происходит сцепление между шиной 39 и соответствующим монтажным ободом (не показан). Брекерная конструкция 45, содержащая несколько слоев брекера 45а, 45b, размещается по окружности вокруг слоя/слоев 41а и/или 41b каркаса в радиальном наружном положении относительно них, и протекторный браслет 46 укладывается на брекерную конструкцию 45 по окружности в радиальном наружном положении относительно нее.

С брекерной конструкцией 45 могут быть связаны так называемые "подбрекерные вставки" 47, каждая из которых расположена между слоем/слоями 41а и/или 41b каркаса и одной из противоположных концевых кромок брекерной конструкции 45 в осевом направлении. Две боковины 48 шины, каждая из которых проходит от соответствующего борта 44 до соответствующего бокового края протекторного браслета 46, размещены на боковых сторонах в противоположных положениях на слое/слоях 41а и/или 41b каркаса.

На фиг. 2 показана установка для сборки шин 1 согласно изобретению, содержащая линию 10 сборки каркасной конструкции, линию сборки конструкции коронной части 20 и станцию придания формы и сборки 30.

Линия 10 сборки каркасной конструкции выполнена с возможностью образования на формующем барабане каркасной конструкции 40, содержащей слой/слои 41а и/или 41b каркаса, оболочку 42, кольцевые крепежные конструкции 43, подбрекерные вставки 47 (предпочтительно связанные в виде полуфабриката с наружным в радиальном направлении слоем каркаса) и, возможно, по меньшей мере, часть боковин 43.

В то же время линия сборки 20 конструкции коронной части выполнена с возможностью образования на другом формующем барабане конструкции коронной части, содержащей, по меньшей мере, брекерную конструкцию 45, протекторный браслет 46 и, возможно, по меньшей мере, часть боковин 48.

На станции придания формы и сборки 30 каркасной конструкции 40, образованной на линии 10 сборки каркасной конструкции и соответствующей подходящему формующему барабану (не показан), каркасной конструкции 40 придают форму и объединяют ее с конструкцией коронной части, образованной на линии сборки конструкции коронной части 20.

После станции придания формы и сборки 30 установка 1 также содержит, по меньшей мере, одну установку для формующей обработки и вулканизации, которая не показана.

Линия сборки конструкции каркасной части 20, станция придания формы и сборки 30 и установка для формующей обработки и вулканизации изготовлены согласно способам, известным в данной области техники.

Линия 10 сборки каркасной конструкции содержит линию 11 укладки, по меньшей мере, одну следующую рабочую станцию 12, по меньшей мере, один формующий барабан 16а и пару вспомогательных опорных элементов 17, 18.

Предпочтительно линия 10 сборки каркасной конструкции содержит n рабочих станций (где n представляет собой целое число, разное, по меньшей мере, 2), из которых m рабочих станций (где m представляет собой целое число, превышающее 1) относится к линии 11 укладки.

Например,

n может быть больше или равно 6;

n может быть меньше или равно 13;

m может быть больше или равно 2;

m может быть меньше или равно 10;

m рабочих станций на линии 11 укладки выполнены с возможностью сборки, по меньшей мере, одного из следующих компонентов конструкции шины: армирующего материала для бортов; части износостойкого элемента; оболочки (или герметизирующего слоя); подстилающего слоя оболочки; слоя самоуплотняющегося материала; слоя/слоев каркаса; внутренних армирующих материалов, связанных со слоем/слоями каркаса; промежуточных элементов, расположенных между первым слоем каркаса и внутренними армирующими материалами; вставок боковин; подбрекерных вставок.

На линии 11 укладки элементы конструкции шины предпочтительно собирают путем укладки полуфабрикатов на формующий барабан 16а.

Под "полуфабрикатом" понимается удлиненный элемент, подаваемый на формующий барабан 16а для образования компонента шины.

Полуфабрикат предпочтительно определяется как непрерывный удлиненный элемент лентообразной формы. Предпочтительно полуфабрикат отрезается по размеру и имеет плоское сечение.

Полуфабрикат изготовлен из эластомерного материала. Предпочтительно он включает в себя один или несколько текстильных или металлических армирующих кордов. Такие текстильные или металлические армирующие корды предпочтительно расположены параллельно друг другу, либо в продольном направлении удлиненного элемента как такового, либо под углом относительно упомянутого продольного направления.

На m рабочих станций линии 11 укладки непрерывный удлиненный элемент предпочтительно подается на формующий барабан 16а в направлении вдоль окружности, например, из рулона или экструдера.

На линии 11 укладки укладку полуфабрикатов на формующий барабан 16а осуществляют с помощью двух вспомогательных опорных элементов 17, 18.

Два опорных элемента 17, 18 разъемно присоединяются к формующему барабану 16а в местах, расположенных напротив друг друга в осевом направлении. Два опорных элемента 17, 18 предпочтительно представляют собой два кольцеобразных элемента с наружным диаметром, по существу равным наружному диаметру формующего барабана 16а.

Предпочтительно вдоль линии 11 укладки одновременно движется один формующий барабан, и линия 10 сборки каркасной конструкции содержит не более n-m формующих барабанов. Более того, линия 10 сборки каркасной конструкции во время установившегося режима работы содержит одну пару опорных элементов 17, 18, которые являются съемными, по меньшей мере, между двумя рабочими станциями. Данные признаки позволяют предпочтительно уменьшать размеры линии 10 сборки каркасной конструкции и упрощать технологическую схему процесса сборки.

На фиг. 3-5 показан вариант осуществления линии 10 сборки каркасной конструкции, содержащей линию 11 укладки, которая содержит 3 рабочих станции 11а, 11b и 11с; следующую рабочую станцию 12 для укладки кольцевых крепежных конструкций 43 и образования отворотов; следующую дополнительную рабочую станцию 13 для проведения операций прикатки и разгрузочную станцию 14 (то есть n=6 и m=3).

В одном из вариантов осуществления изобретения, показанном на фиг. 3-5, линия 10 сборки каркасной конструкции содержит формующий барабан 16а и одну пару опорных элементов, содержащую первый опорный элемент 17 и второй опорный элемент 18.

Линия 10 сборки каркасной конструкции также содержит первый перемещающий механизм 110, связанный с линией 11 укладки, второй перемещающий механизм 120, связанный со следующей рабочей станцией 12, третий перемещающий механизм 130, связанный со следующей дополнительной рабочей станцией 13, четвертый перемещающий механизм 140, связанный с разгрузочной станцией 14, и передаточное устройство 15. Перемещающие устройства 110, 120, 130, 140 и передаточное устройство 15 выполнены с возможностью перемещать формующий барабан 16а в пределах рабочих станций 12, 13, 14 и линии 11 укладки и между одной и другой рабочей станцией.

В одном из приведенных вариантов осуществления изобретения перемещающие устройства 110, 120, 130, 140 представляют собой манипуляторы, которые могут перемещаться, движимые подходящим мотором (не показан) на надлежащих направляющих (не показаны) в двух противоположных направлениях перемещения (обозначены двумя стрелками на фигурах), вдоль маршрутов, ориентировочно представленных на фигуре с помощью обозначений P1, Р2, Р3.

Кроме того, передаточное устройство 15 предпочтительно содержит механическую руку, которая перемещается, например, будучи связанной с приподнятой опорной площадкой, и перемещается выше вдоль маршрута Р4, который перпендикулярен маршрутам Р1, Р2, Р3, и пересекает маршрут Р1 в рабочем положении 19.

Перемещающие устройства 110, 130 выполнены с возможностью вращать формующий барабан 16а вокруг оси вращения, совпадающей с продольной осью симметрии барабана, как такового, и с осью вращения формируемой шины.

Перемещающие устройства 110, 120, 130, 140 и передаточное устройство 15 выполнены с возможностью одновременно поддерживать один формующий барабан. В одном из приведенных вариантов осуществления изобретения перемещающие устройства 110, 120, 130, 140 и передаточное устройство 15 выполнены с возможностью перемещать формующий барабан 16а навесным способом и содержат механизм сцепления/отцепления, способный удерживать или высвобождать торцевой соединительный конец центрального вала формующего барабана 1ба.

Перемещающий механизм 110 линии 11 укладки также содержит механизм, способный удерживать второй опорный элемент 18 в стабильно сцепленном состоянии с перемещающим механизмом 110. Предпочтительно вышеупомянутый механизм, способный удерживать второй опорный элемент 18, снабжен устройством для быстрого присоединения/отсоединения, чтобы ускорять установочные операции на линии 10 сборки каркасной конструкции, как упоминается далее.

Второй опорный элемент 18 стабильно сцеплен с перемещающим механизмом 110 во время различных операций сборки на n рабочих станциях линии 10 сборки каркасной конструкции. Это включает в себя возможность разъемного присоединения второго опорного элемента 18 к перемещающему механизму 110 с тем, чтобы сделать возможной его замену другим опорным элементом, когда, например, во время установочных операций на линии 10 сборки каркасной конструкции требуется собирать конструкцию каркаса, имеющую другие конструкционные признаки (например, другой диаметр), отличающиеся от признаков предшествующей конструкции.

Передаточное устройство 15 также содержит механизм сцепления/отцепления, способный удерживать или высвобождать первый опорный элемент 17 вместе с формующим барабаном 16а или отдельно от него.

На линии 10 сборки каркасной конструкции, в то время как второй опорный элемент 18 стабильно сцеплен с перемещающим механизмом 110, первый опорный элемент 17 является съемным между первым рабочим состоянием и вторым рабочим состоянием. В первом рабочем состоянии (фиг. 3) первый опорный элемент 17 присоединен вместе с формующим барабаном 16а и вторым опорным элементом 18 к перемещающему механизму 110 линии 11 укладки. На второй рабочей схеме (фиг. 4 и 5) первый опорный элемент 17 присоединен к передаточному устройству 15.

Как показано на фиг. 3, когда первый опорный элемент 17 находится в первом рабочем состоянии, он перемещается с помощью перемещающего механизма 110 вместе с формующим барабаном 16а и вторым опорным элементом 18 из рабочего положения 19 на линию 11 укладки (и обратно) и в пределах линии 11 укладки, где осуществляются операции укладки полуфабрикатов на формующем барабане 16а с помощью первого опорного элемента 17 и второго опорного элемента 18.

Как показано на фиг. 4 и 5, когда вместо этого первый опорный элемент 17 находится во втором рабочем состоянии, он перемещается с помощью передаточного устройства 15 из рабочего положения 19 на следующую рабочую станцию 12 вместе с формующим барабаном 16а (см. фиг. 4), и от следующей рабочей станции 12 в рабочее положение 19 в отсоединенном от формующего барабана 16а состоянии (см. фиг. 5).

Во время вышеупомянутых перемещений первого опорного элемента 17 второй опорный элемент 18 остается стабильно сцепленным с перемещающим механизмом 110 (см. фиг. 3-5).

На линии 10 сборки каркасной конструкции сборку каркасной конструкции 40 осуществляют согласно следующему способу сборки.

В рабочем положении 19 передаточное устройство 15, присоединенное к первому опорному элементу 17, забирает "разгруженный" формующий барабан 16а от перемещающего механизма 140, приходящего с разгрузочной станции 14.

В рабочем положении 19 передаточное устройство 15 передает первый опорный элемент 17 и формующий барабан 16а, которые находятся в сцепленном состоянии друг с другом, перемещающему механизму 110 линии 11 укладки, с которым стабильно сцеплен второй опорный элемент 18.

При этом формующий барабан 16а, присоединенный к первому опорному элементу 17 и второму опорному элементу 18, перемещается с помощью перемещающего механизма 110 на линию 11 укладки для сборки, по меньшей мере, одного компонента конструкции, относящегося к каркасной конструкции 40 шины 39, собираемой на формующем барабане 16а.

Как только сборочные операции на линии 11 укладки закончились, перемещающий механизм 110 перемещает формующий барабан 16а, присоединенный к первому опорному элементу 17 и ко второму опорному элементу 18, в рабочее положение 19.

В рабочем положении 19 перемещающий механизм 110 передает формующий барабан 16а, присоединенный к первому опорному элементу 17, передаточному устройству 15, удерживая второй опорный элемент 18 в сцепленном состоянии с перемещающим механизмом 110.

Затем передаточное устройство 15 перемещает формующий барабан 16а, присоединенный к первому опорному элементу 17 (и отсоединенный от второго опорного элемента 18), на следующую рабочую станцию 12.

На следующей рабочей станции 12 передаточное устройство 15 передает формующий барабан перемещающему механизму 120, удерживая первый опорный элемент 17.

Затем передаточное устройство 15 перемещает первый опорный элемент 17 в рабочее положение 19.

В то же время на следующей рабочей станции 12 помещают, по меньшей мере, пару кольцевых крепежных конструкций 43 с противоположных концов в осевом направлении, по меньшей мере, одного слоя 41а и/или 41b каркаса, относящегося к каркасной конструкции 4 0 шины 39, собираемой на формующем барабане 16а. После чего кромки упомянутого, по меньшей мере, одного слоя 41а и/или 41b каркаса загибают к упомянутому, по меньшей мере, одному слою 41а и/или 41b каркаса с тем, чтобы образовать отвороты, содержащие упомянутую, по меньшей мере, одну пару кольцевых крепежных конструкций 43.

После того как операции сборки на следующей рабочей станции 12 закончились, передаточное устройство 15, с которым сцеплен первый опорный элемент 17, перемещает формующий барабан 16а на следующую дополнительную рабочую станцию 13 для проведения операции прикатки и затем доставляет формующий барабан 16а в рабочее положение 19 к перемещающему механизму 140, удерживающему первый опорный элемент 17, сцепленный с передаточным устройством 15. Перемещающий механизм 140 перемещает формующий барабан 15а на разгрузочную станцию 14 для снятия собранной каркасной конструкции 40. В частности, с помощью перемещающего механизма 140 и передаточного устройства (не показано), присутствующего на разгрузочной станции 14, происходит перемещение каркасной конструкции 40 на станцию придания формы и сборки 30 для соединения каркасной конструкции 40, собранного на формующем барабане 16а, с конструкцией коронной части, образованной на линии сборки конструкции коронной части 20. После того как каркасная конструкция 40 снята с барабана, перемещающий механизм 140 забирает "разгруженный" формующий барабан 16а снова в рабочее положение 19, где к нему присоединяется первый опорный элемент 17 и второй опорный элемент 18 для сборки каркасной конструкции 40 еще одной собираемой шины, известным способом, в целом аналогичным описанному выше способу.

Хотя на фиг. 3-5 показана линия 10 сборки каркасной конструкции с одним формующим барабаном 16а, она может предпочтительно содержать множество формующих барабанов, предпочтительно вплоть до n-m для сборки соответствующего множества конструкций каркасов 40.

Например, на фиг. 6 показана линия 10 сборки каркасной конструкции, в целом аналогичная линии, показанной на фигурах 3-5, за исключением того факта, что она содержит, наряду с первым формующим барабаном 16а второй формующий барабан 16b и третий формующий барабан 16с (то есть n-m формующих барабанов с n=6 и m=3).

В таком случае способ управления и способ сборки согласно настоящему изобретению применяется аналогичным образом, как описано выше относительно одного формующего барабана 16а.

Например, в состоянии установившегося режима работы, после того, как операции сборки на втором формующем барабане 16b на линии 11 укладки закончились, перемещающий механизм 110 перемещает второй формующий барабан 16b, присоединенный к первому опорному элементу 17 и второму опорному элементу 18, в рабочее положение 19.

В рабочем положении 19 перемещающий механизм 110 передает второй формующий барабан 16b, присоединенный к первому опорному элементу 17, передаточному устройству 15 с сохранением сцепления второго опорного элемента 18 с перемещающим механизмом 110.

Затем передаточное устройство 15 перемещает второй формующий барабан 16b, присоединенный к первому опорному элементу 17 (и отсоединенный от второго опорного элемента 18), на следующую рабочую станцию 12, где второй формующий барабан 16b передается перемещающему механизму 120.

Затем передаточное устройство 15 перемещает первый опорный элемент 17 в рабочее положение 19. Перемещающий механизм 140 перемещает "разгруженный" третий формующий барабан 16с в рабочее положение 19, где он присоединяется к двум опорным элементам 17, 18 и затем перемещается с помощью перемещающего механизма 110 на линию 11 укладки.

В то время как второй формующий барабан 16b находится на следующей рабочей станции 12, и третий формующий барабан 16с находится на линии 11 укладки, первый формующий барабан 16а перемещается с помощью передаточного устройства 15 от дополнительной рабочей станции 13, где закончилась прикатка, в рабочее положение 19, откуда он подается к перемещающему механизму 140 для снятия собранной каркасной конструкции 40.

Второй формующий барабан 16b перемещается с помощью передаточного устройства 15 от следующей рабочей станции 12 к следующей дополнительной рабочей станции 13; сразу после этого третий формующий барабан 16с перемещается с линии 11 укладки на следующую рабочую станцию 12 (состояние, показанное в способе на фиг. 6).

После того как каркасная конструкция 40 снята с барабана, перемещающий механизм 140 снова забирает "разгруженный" первый формующий барабан 16а в рабочее положение 19, где он присоединяется к двум опорным элементам 17, 18 для сборки каркасной конструкции 40 еще одной собираемой шины 39, с помощью способа, в целом аналогичного описанному выше способу.

Следует отметить, что в одном из приведенных вариантов осуществления изобретения рабочее положение 19 размещают в наружном положении относительно n рабочих станций на пересечении маршрутов P1 и Р4. Это связано с размещением рабочих станций 12, 13, 14 и линии 11 укладки и с тем фактом, что передаточное устройство 15 и перемещающие устройства 110, 120, 130, 140 перемещаются вдоль маршрутов P1, Р2, Р3, Р4, которые представляют собой прямолинейные траектории. Однако рабочее положение 19 могло бы размещаться в положении, отличающемся от показанного положения, например, в случае, когда передаточное устройство 15 и/или, по меньшей мере, некоторые из перемещающих устройств 110, 120, 130, 140 способны перемещаться вдоль других (например, L-образных) траекторий. Например, рабочее положение 19 могло бы стать частью линии 11 укладки (например, находиться в начале линии 11 укладки) или частью одной из n-m рабочих станций, действующих снаружи по отношению к линии 11 укладки.

В соответствии со способом управления согласно настоящему изобретению на линии 10 сборки каркасной конструкции с одновременным применением одной пары опорных элементов 17, 18 и одного формующего барабана вдоль линии 11 укладки, соединение/отсоединение первого опорного элемента 17 и второго опорного элемента 18 от формующего барабана в начале/конце операции укладки на линии 11 укладки осуществляют с сохранением стабильного сцепления второго опорного элемента 18 с перемещающим механизмом 110 и присоединения первого опорного элемента либо к перемещающему механизму 110, либо к передаточному устройству 15.

Это позволяет предпочтительно исключить необходимость применения на линии 10 сборки каркасной конструкции мест временного хранения опорных элементов, специальных станций для присоединения/отсоединения опорных элементов и специальных устройств для перемещения опорных элементов, отсоединенных от формующего барабана.

Поэтому конструкция и эксплуатация линии 10 сборки каркасной конструкции упрощается, размеры уменьшаются, и затрачиваемое время и ресурсы оптимизируются.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2015 |

|

RU2717781C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН | 2015 |

|

RU2689748C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2010 |

|

RU2535714C2 |

| РАСШИРЯЮЩИЙСЯ ФОРМООБРАЗУЮЩИЙ БАРАБАН И СПОСОБ ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАСНПОРТНЫХ СРЕДСТВ | 2016 |

|

RU2709340C2 |

| СПОСОБ, ПРОЦЕСС И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2014 |

|

RU2678662C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ НЕВУЛКАНИЗИРОВАННЫХ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2008 |

|

RU2490131C2 |

| УСТРОЙСТВО И СПОСОБ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2684096C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН | 2008 |

|

RU2455164C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2331518C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН | 2009 |

|

RU2483923C2 |

Изобретение относится к способу и установке для сборки шин для колес транспортных средств. В рабочем положении линии сборки каркасной конструкции формующий барабан присоединен к паре опорных элементов, содержащей первый опорный элемент и второй опорный элемент. Формующий барабан с присоединенной к нему парой опорных элементов перемещается на линию укладки, входящую в состав линии сборки каркасной конструкции. Формующий барабан перемещается от линии укладки к следующей рабочей станции линии сборки каркасной конструкции. Перемещение от линии укладки на следующую рабочую станцию включает в себя: отсоединение формующего барабана от второго опорного элемента с сохранением присоединения формующего барабана к первому опорному элементу. Перемещение формующего барабана, присоединенного к первому опорному элементу и отсоединенного от второго опорного элемента, на следующую рабочую станцию. Отсоединение на следующей рабочей станции первого опорного элемента от формующего барабана с оставлением формующего барабана на следующей рабочей станции. Перемещение первого опорного элемента, отсоединенного от формующего барабана, в рабочее положение. Изобретение обеспечивает повышение производительности установки. 3 н. и 40 з.п. ф-лы, 6 ил.

1. Способ управления линией (10) сборки каркасной конструкции шин для колес транспортных средств, включающий:

присоединение пары опорных элементов (17, 18), содержащей первый опорный элемент (17) и второй опорный элемент (18), к формующему барабану (16а) в рабочем положении (19) линии (10) сборки каркасной конструкции;

перемещение первого опорного элемента (17) в пределах линии (10) сборки каркасной конструкции согласно первому, второму и третьему перемещению, при этом:

- при первом перемещении первый опорный элемент (17), присоединенный вместе со вторым опорным элементом (18) к формующему барабану (16а), перемещается на линию (11) укладки для сборки, по меньшей мере, одного компонента конструкции, относящегося к каркасной конструкции (40) собираемой шины (39);

- при втором перемещении первый опорный элемент (17), присоединенный к формующему барабану (16а), перемещается на следующую рабочую станцию (12), на которой на формующем барабане (16а), отсоединенном от пары опорных элементов (17, 18), собирается, по меньшей мере, один дополнительный компонент конструкции, относящийся к каркасной конструкции (40);

- при третьем перемещении первый опорный элемент (17), отсоединенный от формующего барабана (16а), перемещается от следующей рабочей станции (12) в рабочее положение (19);

- при этом второй опорный элемент (18) отсоединяется от формующего барабана (16а), в то время как первый опорный элемент (17) перемещается согласно второму и третьему перемещению.

2. Способ по п. 1, при котором первый опорный элемент (17) и второй опорный элемент (18) присоединяются к упомянутому формующему барабану (16а) в местах, расположенных напротив друг друга в осевом направлении формующего барабана.

3. Способ по п. 1 или 2, при котором после перемещения от следующей рабочей станции (12) в рабочее положение (19) первый опорный элемент (17) вместе со вторым опорным элементом (18) присоединяют в рабочем положении (19) к еще одному формующему барабану (16b; 16с) линии (10) сборки каркасной конструкции или снова к формующему барабану (16а) после того, как на нем закончилась сборка каркасной конструкции (40) собираемой шины (39).

4. Способ по п. 3, при котором первый опорный элемент (17) после присоединения вместе со вторым опорным элементом (18) к упомянутому другому формующему барабану (16b; 16с) или к формующему барабану (16а) снова перемещают в пределах линии (10) сборки каркасной конструкции согласно первому, второму и третьему перемещению для сборки каркасной конструкции (40) другой шины (39).

5. Способ по п. 1, включающий сохранение стабильного соединения второго опорного элемента (18) с перемещающим механизмом (110) линии (11) укладки при первом, втором и третьем перемещении первого опорного элемента (17).

6. Способ по п. 5, при котором операция присоединения первого и второго опорного элемента (17, 18) к формующему барабану (16а) в рабочем положении (19) включает разъемное присоединение первого опорного элемента (17) вместе с формующим барабаном (16а) к перемещающему механизму (110) линии (11) укладки, с которым стабильно соединен второй опорный элемент (18).

7. Способ по п. 1, при котором первое перемещение включает перемещение первого опорного элемента (17), присоединенного к формующему барабану (16а) и ко второму опорному элементу (18), из рабочего положения (19) на линию (11) укладки.

8. Способ по п. 6, при котором первое перемещение включает перемещение первого опорного элемента (17), присоединенного к формующему барабану (16а) и ко второму опорному элементу (18), из рабочего положения (19) на линию (11) укладки, причем при первом перемещении перемещение из рабочего положения (19) на линию (11) укладки осуществляют с помощью перемещающего механизма (110) линии (11) укладки.

9. Способ по п. 1, при котором первое перемещение включает перемещение первого опорного элемента (17), присоединенного к формующему барабану (16а) и ко второму опорному элементу (18), от линии (11) укладки в рабочее положение (19).

10. Способ по п. 6, при котором первое перемещение включает перемещение первого опорного элемента (17), присоединенного к формующему барабану (16а) и ко второму опорному элементу (18), от линии (11) укладки в рабочее положение (19), причем при первом перемещении перемещение с линии (11) укладки в рабочее положение (19) осуществляют с помощью перемещающего механизма (110) линии (11) укладки.

11. Способ по п. 1, при котором второе перемещение включает отсоединение в рабочем положении (19) первого опорного элемента (17) и формующего барабана (16а) от второго опорного элемента (18) с сохранением присоединения первого опорного элемента (17) к формующему барабану (16а).

12. Способ по п. 11, при котором отсоединение при втором перемещении осуществляют с помощью разъемного сцепления первого опорного элемента (17), присоединенного к формующему барабану (16а), с передаточным устройством (15).

13. Способ по п. 1, при котором второе перемещение включает перемещение первого опорного элемента (17), присоединенного к формующему барабану (16а) и отсоединенного от второго опорного элемента (18), из рабочего положения (19) на следующую рабочую станцию (12).

14. Способ по п. 12, при котором второе перемещение включает перемещение первого опорного элемента (17), присоединенного к формующему барабану (16а) и отсоединенного от второго опорного элемента (18), из рабочего положения (19) на следующую рабочую станцию (12), причем при втором перемещении перемещение из рабочего положения (19) на следующую рабочую станцию (12) осуществляют с помощью передаточного устройства (15).

15. Способ по п. 12, при котором при третьем перемещении перемещение первого опорного элемента (17) от следующей рабочей станции (12) в рабочее положение (19) осуществляют с помощью передаточного устройства (15).

16. Способ по п. 1, при котором третье перемещение включает отсоединение на следующей рабочей станции (12) первого опорного элемента (17) от формующего барабана (16а) с оставлением формующего барабана (16а) на следующей рабочей станции (12).

17. Способ по п. 15, при котором третье перемещение включает отсоединение на следующей рабочей станции (12) первого опорного элемента (17) от формующего барабана (16а) с оставлением формующего барабана (16а) на следующей рабочей станции (12), причем отсоединение при третьем перемещении осуществляют путем отцепления формующего барабана (16а) от первого опорного элемента (17) с оставлением первого опорного элемента (17) в состоянии сцепления с передаточным устройством (15) и оставлением формующего барабана (16а) связанным со следующей рабочей станцией (12).

18. Способ сборки шин для колес транспортных средств, включающий сборку каркасной конструкции (40) шины (39), причем сборка каркасной конструкции (40) включает:

a) присоединение в рабочем положении (19) линии (10) сборки каркасной конструкции формующего барабана (16а) к паре опорных элементов (17, 18), содержащей первый опорный элемент (17) и второй опорный элемент (18);

b) перемещение формующего барабана (16а) с присоединенной к нему парой опорных элементов (17, 18) на линию (11) укладки, входящую в состав линии (10) сборки каркасной конструкции;

c) сборку на линии (11) укладки, по меньшей мере, одного компонента конструкции, относящегося к каркасной конструкции (40) шины (39), собираемой на формующем барабане (16а), к которому присоединена пара опорных элементов (17, 18);

d) перемещение формующего барабана (16а) от линии (11) укладки к следующей рабочей станции (12) линии (10) сборки каркасной конструкции;

е) сборку на упомянутой следующей рабочей станции (12), по меньшей мере, одного дополнительного компонента конструкции, относящегося к каркасной конструкции (40) шины (39), собираемой на формующем барабане (16а), отсоединенном от пары опорных элементов (17, 18);

при этом операция d) включает:

- отсоединение формующего барабана (16а) от второго опорного элемента (18) с сохранением присоединения формующего барабана (16а) к первому опорному элементу (17);

- перемещение формующего барабана (16а), присоединенного к первому опорному элементу (17) и отсоединенного от второго опорного элемента (18), на следующую рабочую станцию (12);

- отсоединение на следующей рабочей станции (12) первого опорного элемента (17) от формующего барабана (16а) с оставлением формующего барабана (16а) на следующей рабочей станции (12);

- перемещение первого опорного элемента (17), отсоединенного от формующего барабана (16а), в рабочее положение (19).

19. Способ по п. 18, при котором операция d) включает:

- перемещение формующего барабана (16а), присоединенного к паре опорных элементов (17, 18), от линии (11) укладки в рабочее положение (19);

- отсоединение в рабочем положении (19) формующего барабана (16а) от второго опорного элемента (18) с сохранением присоединения формующего барабана (16а) к первому опорному элементу (17), и

- перемещение формующего барабана (16а), присоединенного к первому опорному элементу (17) и отсоединенного от второго опорного элемента (18), из рабочего положения (19) на следующую рабочую станцию (12).

20. Способ по п. 18 или 19, при котором операция с) включает сборку, по меньшей мере, одного из следующих компонентов конструкции: армирующего материала для бортов; по меньшей мере, одной части износостойкого элемента; оболочки (42); подстилающего слоя оболочки; слоя самоуплотняющегося материала; по меньшей мере, одного первого слоя каркаса (41а, 41b); внутренних армирующих материалов, связанных с первым слоем каркаса (41а, 41b); промежуточных элементов, расположенных между первым слоем каркаса (41а, 41b) и внутренними армирующими материалами; вставок боковин шины; подбрекерных вставок.

21. Способ по п. 18, при котором операция е) включает позиционирование, по меньшей мере, одной пары кольцевых крепежных конструкций (43) на противоположных в осевом направлении концах, по меньшей мере, одного слоя каркаса (41а, 41b) каркасной конструкции собираемой шины (39).

22. Способ по п. 21, при котором операция е) включает загибание кромок упомянутого, по меньшей мере, одного слоя каркаса (41а, 41b) к упомянутому, по меньшей мере, одному слою каркаса (41а, 41b) для образования отворотов, которые содержат упомянутую, по меньшей мере, одну пару кольцевых крепежных конструкций (43).

23. Способ по п. 18, при котором после осуществления операции е) обеспечивают перемещение формующего барабана (16а) от следующей рабочей станции (12) к следующей дополнительной рабочей станции (13).

24. Способ по п. 23, при котором сборка на упомянутой следующей дополнительной рабочей станции (13) включает, по меньшей мере, одну из следующих операций:

- укладку, по меньшей мере, одной части износостойкого элемента;

- укладку, по меньшей мере, одной части боковин (48) собираемой шины (39);

- прикатку отворотов, содержащих кольцевые крепежные конструкции (43).

25. Установка (1) для сборки шин для колес транспортных средств, содержащая линию (10) сборки каркасной конструкции, которая, в свою очередь, содержит:

- по меньшей мере, один формующий барабан (16а);

- пару опорных элементов (17, 18), содержащую первый опорный элемент (17) и второй опорный элемент (18), разъемно присоединяемых к упомянутому, по меньшей мере, одному формующему барабану (16а);

- рабочее положение (19);

- линию (11) укладки для сборки, по меньшей мере, одного компонента конструкции, относящегося к каркасной конструкции (40) собираемой шины (39), причем линия (11) укладки содержит перемещающий механизм (110), выполненный с возможностью перемещения упомянутого, по меньшей мере, одного формующего барабана (16а) между рабочим положением (19) и линией (11) укладки, и перемещения упомянутого, по меньшей мере, одного формующего барабана (16а) в пределах линии (11) укладки;

- следующую рабочую станцию (12) на линии (11) укладки;

- передаточное устройство (15), выполненное с возможностью перемещения упомянутого, по меньшей мере, одного формующего барабана (16а) между рабочим положением (19) и следующей рабочей станцией (12);

при этом второй опорный элемент (18) стабильно связан с перемещающим механизмом (110) линии (11) укладки; и первый опорный элемент (17) является подвижным между первым рабочим состоянием, в котором он разъемно присоединен к упомянутому, по меньшей мере, одному формующему барабану (16а) и второму опорного элементу (18) с перемещающим механизмом (110) линии (11) укладки, и вторым рабочим состоянием, в котором первый опорный элемент (17) разъемно присоединен к передаточному устройству (15).

26. Установка (1) по п.25, в которой перемещающий механизм (110) линии (11) укладки содержит удерживающий механизм для второго опорного элемента (18).

27. Установка (1) по п. 25 или 26, в которой перемещающий механизм (110) линии (11) укладки содержит механизм сцепления/отцепления с/от упомянутого, по меньшей мере, одного формующего барабана (16а).

28. Установка (1) по п. 25, в которой перемещающий механизм (110) линии (11) укладки представляет собой манипулятор.

29. Установка (1) по п. 25, в которой передаточное устройство (15) содержит механическую руку.

30. Установка (1) по п. 25, в которой передаточное устройство (15) содержит механизм сцепления/отцепления с первым опорным элементом (17)/от первого опорного элемента (17).

31. Установка (1) по п. 25, в которой передаточное устройство (15) содержит механизм сцепления/отцепления с/от упомянутого, по меньшей мере, одного формующего барабана (16а).

32. Установка (1) по п. 25, в которой передаточное устройство (15) выполнено с возможностью перевода первого опорного элемента (17) в рабочем положении (19) из первого рабочего состояния во второе рабочее состояние.

33. Установка (1) по п. 25, в которой передаточное устройство (15) выполнено с возможностью перемещения упомянутого, по меньшей мере, одного формующего барабана (16а), присоединенного к первому опорному элементу (17) и отсоединенного от второго опорного элемента (18), из рабочего положения (19) на упомянутую следующую рабочую станцию (12).

34. Установка (1) по п. 33, в которой передаточное устройство (15) выполнено с возможностью отцепления первого опорного элемента (17) от формующего барабана (16а).

35. Установка (1) по п. 34, в которой передаточное устройство (15) выполнено с возможностью перемещения первого опорного элемента (17), отсоединенного от упомянутого, по меньшей мере, одного формующего барабана (16а), со следующей рабочей станции (12) в рабочее положение (19).

36. Установка (1) по п. 25, в которой передаточное устройство (15) выполнено с возможностью обеспечения в рабочем положении (19) перевода первого опорного элемента (17) из второго рабочего состояния в первое рабочее состояние.

37. Установка (1) по п. 25, в которой следующая рабочая станция (12) содержит перемещающий механизм (120) для перемещения упомянутого, по меньшей мере, одного формующего барабана (16а) в пределах следующей рабочей станции (12).

38. Установка (1) по п. 37, в которой передаточное устройство (15) выполнено с возможностью передачи упомянутого, по меньшей мере, одного формующего барабана (16а) перемещающему механизму (120) следующей рабочей станции (12) с сохранением сцепления первого опорного элемента (17) с передаточным устройством (15).

39. Установка (1) по п. 25, в которой линия (10) сборки каркасной конструкции содержит n рабочих станций (11а, 11b, 11с, 12, 13, 14), где n представляет собой целое число, равное, по меньшей мере, 2; по меньшей мере, одна из которых находится в пределах линии (11) укладки, а одна представляет собой следующую рабочую станцию (12).

40. Установка (1) по п. 25, в которой линия (11) укладки содержит m рабочих станций (11а, 11b, 11с), где m представляет собой целое число, превышающее или равное единице.

41. Установка (1) по п. 39, в которой линия (11) укладки содержит m рабочих станций (11а, 11b, 11с), где m представляет собой целое число, превышающее или равное единице, причем линия (10) сборки каркасной конструкции содержит не более n-m формующих барабанов (16а, 16b, 16с).

42. Установка (1) по п. 25, содержащая, по меньшей мере, одну линию сборки конструкции коронной части (20), включающую в себя, по меньшей мере, одну рабочую станцию, причем каждая конструкция коронной части содержит, по меньшей мере, одну брекерную конструкцию (45).

43. Установка (1) по п. 42, содержащая, по меньшей мере, одну станцию придания формы и сборки (30), которая придает форму каркасной конструкции (40) собираемой шины (39) и объединяет ее с конструкцией коронной части собираемой шины (39).

| WO 2011018687 A1, 17.02.2011 | |||

| WO 2010070374 A1, 24.06.2010 | |||

| DE 102007031091 A1, 08.01.2009 | |||

| WO 2008099236 A1, 21.08.2008 | |||

| ЛИНИЯ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1988 |

|

SU1610741A1 |

Авторы

Даты

2017-03-22—Публикация

2012-12-20—Подача