Область техники

Объектом настоящего изобретения является устройство и способ сборки шин для колес транспортных средств.

Шина для колес транспортных средств, как правило, содержит каркасный конструктивный элемент, который содержит, по меньшей мере, один слой каркаса, имеющий соответствующие противоположные концевые клапаны, которые введены в контактное взаимодействие с соответствующими кольцевыми удерживающими конструктивными элементами, как правило, называемыми «сердечниками бортов», встроенными в зонах, обычно называемых термином «борта», которые имеют внутренний диаметр, по существу соответствующий так называемому «посадочному диаметру» шины на соответствующем монтажном ободе. Шина дополнительно содержит коронный конструктивный элемент, содержащий, по меньшей мере, одну брекерную ленту, расположенную в радиальном направлении снаружи по отношению к слою каркаса, и протекторный браслет, который является радиально наружным по отношению к брекерной ленте. Так называемый «подслой», выполненный из эластомерного материала со свойствами, подходящими для гарантирования стабильного соединения брекерной (-ых) ленты (лент) с самим протекторным браслетом, может быть размещен между протекторным браслетом и брекерной (-ыми) лентой (-ами). Соответствующие боковины, выполненные из эластомерного материала, также наложены на боковые поверхности каркасного конструктивного элемента, при этом каждая из боковин проходит от одного из боковых краев протекторного браслета до соответствующего кольцевого удерживающего конструктивного элемента в бортах. В шинах «бескамерного» типа слой каркаса покрыт внутри слоем эластомерного материала, предпочтительно на основе бутила, который обычно называют «герметизирующим слоем», который имеет оптимальные характеристики непроницаемости по отношению к воздуху и который проходит от одного из бортов до другого.

Следует указать, что для целей настоящего описания и последующей формулы изобретения предусмотрено, что термин «эластомерный материал» означает композицию, содержащую, по меньшей мере, один эластомерный полимер и, по меньшей мере, один активный наполнитель. Подобная смесь предпочтительно дополнительно содержит добавки, например, такие как сшивающий агент и/или пластификатор. Благодаря наличию сшивающего агента подобный материал может быть подвергнут сшиванию посредством нагрева для образования конечного изготовленного изделия.

Предусмотрено, что под «компонентом» шины понимается любой функциональный компонент шины (например, слой, расположенный под герметизирующим слоем, герметизирующий слой, слой/слои каркаса, наполнительные шнуры в зоне борта, брекерная (-е) ленты (-ы), боковины, вставки боковин в самонесущих шинах, антиабразивные вставки, подслой, протекторный браслет, текстильные или металлические усилители, усилительные элементы, выполненные из эластомерного материала, и т.д.) или его часть.

Предусмотрено, что под «полуфабрикатом» понимается удлиненный элемент, выполненный только из эластомерного материала или содержащий дополнительные конструктивные элементы, который подают на формообразующий барабан для образования компонента шины. Полуфабрикат предпочтительно образован непрерывным лентообразным удлиненным элементом. Указанный полуфабрикат предпочтительно отрезан по размеру и имеет сплющенное поперечное сечение. Указанный полуфабрикат, выполненный из эластомерного материала, предпочтительно включает в себя один или более текстильных или металлических армирующих кордов. Подобные текстильные или металлические армирующие корды расположены параллельно друг другу в продольном направлении самогó удлиненного элемента, или они имеют наклон относительно указанного продольного направления. Указанный непрерывный удлиненный элемент предпочтительно подают в направлении вдоль окружности на формообразующий барабан, например, из рулона или из экструдера.

Термины «дальний» и «ближний» применяются в отношении положения вертикального звена, обозначенного в нижеприведенном описании ссылочной позицией 14.

Уровень техники

В документе WO 2013/011396 проиллюстрировано устройство для сборки шин для колес транспортных средств, в котором формообразующий барабан загружен на транспортную тележку, выполненную с возможностью перемещения вдоль линии наложения. Транспортная тележка перемещается по направляющей в двух направлениях перемещения для ее подвода к станциям подачи, которые предназначены для подачи полуфабрикатов, размещенных на станциях наложения, расположенных в соответствии с некоторой последовательностью в пространстве вдоль линии наложения. На каждой из станций подачи, по меньшей мере, один полуфабрикат размещают на радиально наружной поверхности формообразующего барабана, переносимого транспортной тележкой, для образования, по меньшей мере, одного компонента шины. Транспортную тележку перемещают по направляющей в соответствии с последовательностью, отличающейся от последовательности расположения станций наложения в пространстве вдоль линии наложения.

В публикации ЕР 1779998 проиллюстрировано устройство для сборки шин, которое содержит сборочный барабан, образованный двумя частями, которые перемещаются в аксиальном направлении для их приближения друг к другу и удаления друг от друга, и каждая часть может быть расширена и сужена в радиальном направлении. Устройство содержит наружный вал, промежуточный вал и центральный вал, расположенные коаксиально друг относительно друга, и средства, выполненные с возможностью приведения подобных валов во вращение. Промежуточный вал соединен с одной из частей барабана, и подобная часть соединена с другой частью с возможностью перемещения в обоих аксиальных направлениях. Кулачковые элементы, выполненные с возможностью обеспечения расширения и сужения частей барабана, соединены с центральным валом. Устройство дополнительно содержит первый двигатель, постоянно соединенный с промежуточным валом и с центральным валом и выполненный с возможностью избирательного соединения с наружным валом, и второй двигатель, постоянно соединенный с центральным валом. Относительное аксиальное перемещение двух частей для их приближения - удаления обеспечивается за счет вращения промежуточного вала. Радиальное сужение и расширение каждой из двух частей обеспечивается за счет поворота центрального вала. При вращении трех валов вместе обеспечивается вращение барабана для намотки на него лент, которые выполнены из эластомерного материала.

Сущность изобретения

Во-первых, в результате наблюдений было установлено, что устройство, проиллюстрированное в документе ЕР 1779998, имеет присущие ему, конструктивные ограничения, связанные с низкой гибкостью, которые делают его несовместимым с требованиями к современному производству. Действительно, то обстоятельство, что сборочный барабан выполнен как одно целое с валами устройства и с его основанием, означает, что устройство может быть использовано для сборки только одной шины в каждый момент времени и что барабан не может быть перемещен между разными сборочными станциями, если он не перемещается вместе со всей системой перемещения, которая является тяжелой и громоздкой.

Также было установлено в результате наблюдений, что устройство, описанное и проиллюстрированное в документе WO 2013/011396, может быть улучшено в отношении нескольких аспектов, в частности, в отношении сокращения длительностей сборки, на которые существенное влияние оказывают скорость, с которой формообразующие барабаны перемещаются между одной станцией подачи и следующей, и протяженность самого устройства в пространстве или расстояние между одной станцией подачи и следующей.

В этой связи предлагается повысить гибкость установок для изготовления шин при одновременном ограничении пространства, необходимого для размещения производственного оборудования, и сокращении длительностей сборки.

В частности, понимается важность усовершенствования аспектов, относящихся к захвату формообразующих барабанов, их транспортировке к различным станция подачи для наложения/намотки полуфабрикатов и их отсоединению/освобождению.

При этом, желательно собирать шины за счет использования все более ограниченных пространств, предназначенных для размещения соответствующих установок.

Таким образом, изобретение направлено на решение проблемы организации технологического процесса/размещения устройства, предусмотренного/выполненного с возможностью захвата, транспортировки и обеспечения опоры для компактных и легких формообразующих барабанов для перемещения указанных барабанов даже в ограниченные пространства и одновременно включающего/содержащего целую последовательность действий/механизмов, выполненных с возможностью полного манипулирования барабанами такого типа, которые выполнены с возможностью сужения в радиальном направлении.

В завершение, было обнаружено, что при выполнении захватного модуля, содержащего захватные устройства (предназначенные для соединения с барабанами и отпускания барабанов), расположенные в определенном порядке на концентрических и коаксиальных валах, можно преодолеть недостатки, проиллюстрированные выше, и обеспечить необходимые функции перемещения барабанов с компактной и легкой конструкцией.

Более конкретно, в соответствии с одним аспектом настоящее изобретение относится к способу сборки шин для колес транспортных средств.

Предпочтительно предусмотрено выполнение формообразующего барабана, имеющего радиально наружную поверхность и содержащего первый элемент и второй элемент, которые выполнены с возможностью перемещения друг относительно друга, при этом перемещение указанного первого элемента и указанного второго элемента друг относительно друга вызывает переход между радиально суженной конфигурацией и радиально расширенной конфигурацией радиально наружной поверхности.

Предпочтительно предусмотрено присоединение формообразующего барабана посредством захватного модуля манипуляционного устройства.

Предпочтительно предусмотрен перенос указанного формообразующего барабана посредством манипуляционного устройства к, по меньшей мере, одной станции подачи, предназначенной для подачи полуфабрикатов, и обеспечение его вращения вокруг его оси симметрии для намотки, по меньшей мере, одного полуфабриката на радиально наружную поверхность и формирования рукавного элемента.

Предпочтительно предусмотрено сужение радиально наружной поверхности формообразующего барабана для освобождения рукавного элемента от указанного барабана.

Присоединение формообразующего барабана предпочтительно включает: ввод первых захватных устройств, взаимодействующих с первым валом захватного модуля, в контактное взаимодействие с первым элементом формообразующего барабана с возможностью отсоединения; ввод вторых захватных устройств, взаимодействующих со вторым валом захватного модуля, коаксиальным и внешним по отношению к указанному первому валу, в контактное взаимодействие со вторым элементом формообразующего барабана с возможностью отсоединения.

В соответствии с другим аспектом настоящее изобретение относится к устройству для сборки шин для колес транспортных средств.

Предпочтительно предусмотрен, по меньшей мере, один формообразующий барабан, имеющий радиально наружную поверхность и содержащий первый элемент и второй элемент, которые выполнены с возможностью перемещения друг относительно друга, при этом перемещение указанного первого элемента и указанного второго элемента друг относительно друга вызывает переход между радиально суженной конфигурацией и радиально расширенной конфигурацией радиально наружной поверхности.

Предпочтительно предусмотрена, по меньшей мере, одна станция подачи, предназначенная для подачи полуфабрикатов.

Предпочтительно предусмотрено манипуляционное устройство, выполненное с конфигурацией, обеспечивающей возможность переноса указанного формообразующего барабана к указанной, по меньшей мере, одной станции подачи, предназначенной для подачи полуфабрикатов, и обеспечения его вращения вокруг его оси симметрии.

Манипуляционное устройство предпочтительно содержит, по меньшей мере, один захватный модуль.

Захватный модуль предпочтительно содержит опорную раму.

Захватный модуль предпочтительно содержит первый вал, содержащий первые захватные устройства, взаимодействующие с указанным первым валом, при этом указанные первые захватные устройства выполнены с возможностью их ввода в контактное взаимодействие с первым элементом формообразующего барабана с возможностью отсоединения.

Захватный модуль предпочтительно содержит второй вал, коаксиальный и внешний по отношению к первому валу и установленный на опорной раме с возможностью вращения вокруг оси симметрии.

Первый вал предпочтительно установлен во втором вале с возможностью вращения.

Второй вал предпочтительно содержит вторые захватные устройства, взаимодействующие с указанным вторым валом.

Вторые захватные устройства предпочтительно выполнены с возможностью их ввода в контактное взаимодействие со вторым элементом формообразующего барабана с возможностью отсоединения.

Захватный модуль предпочтительно содержит, по меньшей мере, один двигатель, выполненный с возможностью обеспечения вращения первого вала и/или второго вала.

Предполагается, что способ и устройство в соответствии с изобретением благодаря особой конструкции захватного модуля и компактности и малому весу, которые обусловлены данной конструкцией, обеспечивают возможность уменьшения длительностей сборки шин, поскольку перемещение формообразующих барабанов между станциями подачи ускоряется и управление конфигурацией указанных формообразующих барабанов оптимизируется.

Также, способ и устройство в соответствии с изобретением обеспечивают возможность ограничения пространств, предназначенных для размещения устройства и прежде всего для перемещения барабанов.

В результате наблюдений было установлено, что существует возможность сужения формообразующего барабана в любом месте, в котором он расположен, без необходимости размещения устройств для сужения в нескольких точках устройства для сборки шин, поскольку механизмы, которые обеспечивают изменение радиальной конфигурации формообразующего барабана, встроены в механизм, который обеспечивает управление его вращением.

Настоящее изобретение в, по меньшей мере, одном из вышеуказанных аспектов может иметь один или более из предпочтительных признаков, которые описаны ниже.

Указанные первые захватные устройства предпочтительно расположены на дальнем конце указанного первого вала.

Указанные вторые захватные устройства предпочтительно расположены на дальнем конце указанного второго вала.

Формообразующий барабан предпочтительно содержит множество периферийных окружных секторов, образующих радиально наружную поверхность.

Первый элемент предпочтительно является центральным в радиальном направлении и имеет первые механизмы, предназначенные для соединения с периферийными окружными секторами.

Второй элемент предпочтительно является центральным в радиальном направлении и имеет вторые механизмы, предназначенные для соединения с указанными периферийными окружными секторами.

Периферийные окружные секторы предпочтительно выполнены с возможностью перемещения в радиальном направлении между радиально суженной конфигурацией и радиально расширенной конфигурацией посредством поворота первого элемента и второго элемента друг относительно друга.

Первый элемент, центральный в радиальном направлении, предпочтительно является коаксиальным по отношению к оси симметрии.

Второй элемент, центральный в радиальном направлении, предпочтительно является коаксиальным по отношению к оси симметрии.

Первый элемент, центральный в радиальном направлении, предпочтительно имеет по существу цилиндрическую или трубчатую форму.

Второй элемент, центральный в радиальном направлении, предпочтительно имеет по существу цилиндрическую или трубчатую форму.

Периферийные окружные секторы предпочтительно образованы первыми периферийными окружными секторами и вторыми периферийными окружными секторами, чередующимися друг с другом вдоль протяженности формообразующего барабана в направлении по окружности.

При радиально расширенной конфигурации первые периферийные окружные секторы и вторые периферийные окружные секторы расположены по существу на одинаковом расстоянии по радиусу от оси симметрии, и их радиально наружные поверхности образуют радиально наружную поверхность формообразующего барабана. При переходе от радиально расширенной конфигурации к радиально суженной конфигурации первые периферийные окружные секторы приближаются в радиальном направлении к оси симметрии в большей степени, чем вторые периферийные окружные секторы. Следовательно, при радиально суженной конфигурации первые периферийные окружные секторы будут расположены в радиальном направлении дальше внутри по отношению ко вторым периферийным окружным секторам. Другими словами, два соседних периферийных окружных сектора «стягиваются» в радиальном направлении по-разному, и при суженной конфигурации один из указанных двух секторов перемещается в положение, более внутреннее в радиальном направлении по сравнению с другим сектором. Подобная конструкция позволяет обеспечить радиальное сужение формообразующего барабана даже при использовании жестких секторов.

По меньшей мере, при расширенной конфигурации радиально наружная поверхность формообразующего барабана предпочтительно является по существу непрерывной для обеспечения непрерывного прилегания/непрерывной опоры для полуфабрикатов.

Первые соединительные механизмы предпочтительно содержат стержни, закрепленные относительно первого центрального элемента, и ползуны, выполненные с возможностью смещения на указанных стержнях и присоединенные к периферийным окружным секторам, или наоборот.

Стержни предпочтительно проходят в радиальном направлении от первого центрального элемента.

Ползуны предпочтительно выполнены как одно целое с соответствующими периферийными окружными секторами.

Следовательно, периферийные окружные секторы выполнены с возможностью радиального перемещения относительно первого центрального элемента, но не могут поворачиваться вокруг указанного первого центрального элемента.

Вторые соединительные механизмы предпочтительно содержат соединительные тяги, каждая из которых шарнирно присоединена ко второму центральному элементу и к одному из периферийных окружных секторов.

Следовательно, перемещение второго центрального элемента и периферийных окружных секторов друг относительно друга является как радиальным, так и поворотным вокруг оси симметрии. Поворот первого и второго центральных элементов друг относительно друга вокруг оси симметрии в первом направлении поворота вызывает поворот соединительных тяг вокруг оси симметрии и относительно периферийных окружных секторов. Следовательно, соединительные тяги обеспечивают перемещение указанных периферийных окружных секторов по направлению к оси симметрии и по направлению к первому и второму центральным элементам, при этом их направление при подобном перемещении обеспечивается стержнями. Поворот первого и второго центральных элементов друг относительно друга вокруг оси симметрии во втором направлении поворота, противоположном по отношению к первому направлению поворота, гарантирует то, что соединительные тяги будут толкать в радиальном направлении наружу периферийные окружные секторы, которые перемещаются в радиальном направлении от оси симметрии и от первого и второго центральных элементов, при этом они постоянно направляются посредством указанных стержней.

Первые захватные устройства предпочтительно содержат захват. Захват предпочтительно является пневматическим.

Формообразующий барабан предпочтительно содержит элемент, выступающий в аксиальном направлении.

Выступающий в аксиальном направлении элемент формообразующего барабана предпочтительно образует одно целое с первым центральным элементом.

Выступающий в аксиальном направлении элемент формообразующего барабана предпочтительно является коническим.

Первые захватные устройства предпочтительно имеют гнездо, образованное на дальнем конце первого вала и выполненное с конфигурацией, обеспечивающей возможность размещения указанного элемента, выступающего в аксиальном направлении.

Для ввода первого элемента формообразующего барабана в контактное взаимодействие с первыми захватными устройствами с возможностью отсоединения элемент формообразующего барабана, выступающий в аксиальном направлении, предпочтительно размещается в гнезде, образованном на дальнем конце первого вала.

Захват предпочтительно находится внутри указанного гнезда.

Указанный элемент, выступающий в аксиальном направлении, предпочтительно выполнен с конфигурацией, обеспечивающей возможность его соединения с захватом.

Элемент формообразующего барабана, выступающий в аксиальном направлении, предпочтительно имеет конец с определенной формой, выполненный с возможностью его захвата захватом.

Захватный модуль соединяется с формообразующим барабаном за счет вставки элемента, выступающего в аксиальном направлении, в гнездо первого вала и замыкания захвата на конце, имеющем определенную форму. Конусность элемента, выступающего в аксиальном направлении, облегчает его вставку в указанное гнездо и гарантирует точность и повторяемость операции. Захват гарантирует целостность в аксиальном направлении между захватным модулем и формообразующим барабаном и предпочтительно также обеспечивает вращение/поворот первого элемента и первого вала как одного целого.

Вспомогательный вал предпочтительно является коаксиальным по отношению к первому валу, находится внутри первого вала и несет указанный захват на своем дальнем конце.

Вспомогательный вал предпочтительно вращается как одно целое с первым валом.

Вспомогательный вал предпочтительно выполнен с возможностью перемещения в аксиальном направлении в первом вале между положением разъединения, в котором захват открыт, и положением соединения, в котором захват закрыт.

В положении разъединения вспомогательный вал предпочтительно выдвинут по направлению к дальнему концу первого вала, и в положении соединения вспомогательный вал втянут по направлению к ближнему концу того же самого первого вала.

Опорные элементы предпочтительно воздействуют на рычаги захвата и выполнены с конфигурацией, позволяющей обеспечить перемещение захвата между открытым положением и закрытым положением посредством перемещения вспомогательного вала в аксиальном направлении.

Указанные опорные элементы предпочтительно являются радиально наружными по отношению к захвату.

Указанные опорные элементы предпочтительно составляют одно целое с первым валом.

Захват приводится в действие посредством перемещения вспомогательного вала, который функционирует в качестве средства передачи движения, создаваемого приводным механизмом, расположенным далеко от захвата и, следовательно, в месте вне рабочей зоны.

Приводной механизм предпочтительно является пневматическим.

Приводной механизм предпочтительно функционально соединен с вспомогательным валом для обеспечения его перемещения в аксиальном направлении.

Указанный приводной механизм предпочтительно размещен у ближнего конца указанного вспомогательного вала.

Приводной механизм остается удаленным от формообразующего барабана и, следовательно, не препятствует операциям его присоединения и отсоединения.

Первые захватные устройства предпочтительно имеют, по меньшей мере, одну шпонку, образованную на дальнем конце первого вала и выполненную с конфигурацией, обеспечивающей возможность ее вставки в аксиальном направлении и с возможностью удаления в соответствующее углубление, ограниченное в первом элементе формообразующего барабана.

Первые захватные устройства предпочтительно имеют две шпонки, расположенные с противоположных сторон по отношению к оси симметрии.

Указанная (-ые) шпонка (-и) предпочтительно образована/образованы с определенной формой на одном крае дальнего конца, который имеет трубчатую форму. Шпонка/шпонки предотвращает/предотвращают относительные повороты/вращательные движения. Таким образом, она обеспечивает/они обеспечивают возможность передачи движения от первого элемента первому валу формообразующего барабана.

Вторые захватные устройства предпочтительно содержат, по меньшей мере, одну шпонку, образованную на дальнем конце второго вала и выполненную с конфигурацией, обеспечивающей возможность ее вставки в аксиальном направлении и с возможностью удаления в соответствующее углубление, ограниченное во втором элементе формообразующего барабана.

Вторые захватные устройства предпочтительно имеют две шпонки, расположенные с противоположных сторон по отношению к оси симметрии.

Указанная (-ые) шпонка (-и) предпочтительно образованы с определенной формой на одном крае дальнего конца второго вала, который имеет трубчатую форму.

Шпонка/шпонки предотвращает/предотвращают повороты/вращательные движения второго элемента и второго вала друг относительно друга. Таким образом, она обеспечивает/они обеспечивают возможность передачи движения от второго элемента второму валу формообразующего барабана.

Предпочтительно предусмотрено соединение выступающего в аксиальном направлении элемента формообразующего барабана с захватом, принадлежащим первым захватным устройствам, для ввода первого элемента формообразующего барабана в контактное взаимодействие с первыми захватными устройствами с возможностью отсоединения.

Предпочтительно предусмотрена вставка, по меньшей мере, одной шпонки, образованной на дальнем конце первого вала, в аксиальном направлении и с возможностью удаления в соответствующее углубление, ограниченное в первом элементе формообразующего барабана, для ввода первого элемента формообразующего барабана в контактное взаимодействие с первыми захватными устройствами с возможностью отсоединения.

Предпочтительно предусмотрена вставка, по меньшей мере, одной шпонки, образованной на дальнем конце второго вала, в аксиальном направлении и с возможностью удаления в соответствующее углубление, ограниченное во втором элементе формообразующего барабана, для ввода второго элемента формообразующего барабана в контактное взаимодействие со вторыми захватными устройствами с возможностью отсоединения.

Захватный модуль предпочтительно содержит первый двигатель, функционально соединенный с первым валом для обеспечения его вращения вокруг оси симметрии. Первый двигатель предпочтительно смонтирован на опорной раме.

Захватный модуль предпочтительно содержит второй двигатель, функционально соединенный со вторым валом для обеспечения его вращения вокруг оси симметрии.

Второй двигатель предпочтительно смонтирован на опорной раме. Два двигателя могут быть приведены в действие вместе или независимо друг от друга для приведения валов в движение.

Первая передача предпочтительно соединяет первый двигатель с первым валом. Первая передача предпочтительно содержит первый ремень. Первая передача предпочтительно содержит первое зубчатое колесо, коаксиальное по отношению к оси симметрии и образующее одно целое с первым валом.

Вторая передача предпочтительно соединяет второй двигатель со вторым валом. Вторая передача предпочтительно содержит второй ремень. Вторая передача предпочтительно содержит второе зубчатое колесо, коаксиальное по отношению к оси симметрии и образующее одно целое со вторым валом.

Первая и вторая передачи предпочтительно являются независимыми друг от друга. Такое решение является простым и, таким образом, недорогим и надежным.

Манипуляционное устройство предпочтительно содержит блок управления, функционально соединенный, по меньшей мере, с первым двигателем и со вторым двигателем.

Блок управления предпочтительно выполнен с конфигурацией, обеспечивающей возможность управления первым двигателем и вторым двигателем на электрической оси и обеспечения вращения первого вала и второго вала как одного целого друг с другом для обеспечения вращения первого центрального элемента и второго центрального элемента формообразующего барабана как одного целого друг с другом.

Вращение формообразующего барабана предпочтительно включает: вращение первого вала и второго вала как одного целого друг с другом для обеспечения вращения вместе первого элемента и второго элемента формообразующего барабана.

Таким образом, барабан вращается вокруг оси симметрии без изменения его конфигурации, поскольку центральные элементы, соединительные тяги, стержни и периферийные окружные секторы остаются неподвижными друг относительно друга.

Блок управления предпочтительно выполнен с конфигурацией, обеспечивающей возможность управления только вторым двигателем и обеспечения поворота только второго вала и сохранения первого вала неподвижным.

Сужение радиально наружной поверхности формообразующего барабана предпочтительно включает: поворот только второго вала и сохранение первого вала неподвижным для обеспечения поворота только второго элемента формообразующего барабана.

Таким образом, обеспечивается поворот только второго элемента формообразующего барабана, и радиально наружная поверхность перемещается между радиально суженной конфигурацией и радиально расширенной конфигурацией. Кроме того, поскольку стержни остаются неподвижными вместе с первым элементом, перемещение секторов является только радиальным, так что во время сужения предотвращается какое-либо скольжение сформированного рукавного элемента относительно возможного автоматического захватного устройства, выполненного с возможностью захвата указанного рукавного элемента с барабана.

Блок управления предпочтительно выполнен с конфигурацией, позволяющей обеспечить поворот второго вала и первого вала со скоростями поворота, которые отличаются друг от друга.

Также и в данном случае обеспечивают сужение или расширение радиально наружной поверхности.

Блок управления предпочтительно выполнен с конфигурацией, обеспечивающей возможность управления приводным механизмом и аксиальным перемещением вспомогательного вала.

Следовательно, блок управления управляет открытием и закрытием захвата.

Захватный модуль предпочтительно имеет, по меньшей мере, один всасывающий канал, проходящий внутри первого вала и сообщающийся по текучей среде с всасывающими каналами, ведущими к наружной поверхности формообразующего барабана.

Указанный всасывающий канал предпочтительно находится внутри вспомогательного вала.

Указанный всасывающий канал предпочтительно имеет один конец, сообщающийся по текучей среде с каналами, выполненными в первом элементе формообразующего барабана, и противоположный конец, сообщающийся по текучей среде с пневматическим поворотным соединением.

Указанный противоположный конец предпочтительно находится у ближних концов первого и второго валов.

Захватный модуль предпочтительно содержит группу для обеспечения перемещения, предназначенную для обеспечения перемещения первого кольцевого опорного элемента, подлежащего соединению с формообразующим барабаном.

Первый кольцевой опорный элемент приближают к формообразующему барабану для увеличения опорной поверхности для полуфабриката и приема одного из определяемых в аксиальном направлении, концевых клапанов рукавного элемента, который формируется.

Предпочтительно предусмотрено размещение первого кольцевого опорного элемента на захватном модуле; аксиальное перемещение первого кольцевого опорного элемента в положение рядом с формообразующим барабаном, при этом указанный первый кольцевой опорный элемент имеет вспомогательную, радиально наружную поверхность, предназначенную для приема определяемого в аксиальном направлении, концевого клапана указанного, по меньшей мере, одного полуфабриката.

Первый кольцевой опорный элемент предпочтительно расположен коаксиально вокруг первого вала и второго вала.

Указанная группа для обеспечения перемещения предпочтительно опирается на опорную раму.

Указанная группа для обеспечения перемещения предпочтительно расположена в радиальном направлении снаружи относительно второго вала.

Группа для обеспечения перемещения предпочтительно содержит опорный элемент для первого кольцевого опорного элемента и, по меньшей мере, одно устройство для обеспечения перемещения, функционально соединенное с указанным опорным элементом для обеспечения перемещения указанного опорного элемента и указанного первого кольцевого опорного элемента в аксиальном направлении между положением, в котором первый кольцевой опорный элемент находится рядом с формообразующим барабаном, и положением, в котором первый кольцевой опорный элемент удален в аксиальном направлении от указанного формообразующего барабана.

Аксиальное перемещение для приближения предпочтительно включает: аксиальное перемещение опорного элемента, принадлежащего захватному модулю и несущего первый кольцевой опорный элемент, по направлению к формообразующему барабану.

Поскольку захватный модуль также несет вместе с собой один из вспомогательных опорных элементов для его приближения к формообразующему барабану, отсутствует какая-либо необходимость в захвате/отпускании указанного первого кольцевого опорного элемента на соответствующей станции, и это способствует сокращению длительности сборки.

Устройство для обеспечения перемещения предпочтительно представляет собой пневматический цилиндр.

Более предпочтительно, если устройство для обеспечения перемещения содержит два пневматических цилиндра.

Устройство для обеспечения перемещения предпочтительно функционально размещено между опорной рамой и опорным элементом.

Указанный, по меньшей мере, один пневматический цилиндр предпочтительно проходит по существу параллельно оси симметрии и рядом с первым и вторым валами.

Указанный, по меньшей мере, один пневматический цилиндр предпочтительно сообщается по текучей среде с вышеупомянутым пневматическим поворотным соединением.

Группа для обеспечения перемещения предпочтительно содержит аксиальную направляющую, расположенную, по меньшей мере, вокруг дальних концов первого вала и второго вала, при этом опорный элемент удерживается указанной аксиальной направляющей.

Аксиальная направляющая предпочтительно составляет одно целое с опорной рамой.

Аксиальная направляющая предпочтительно представляет собой трубчатый элемент, коаксиальный по отношению к оси симметрии.

Аксиальная направляющая предпочтительно проходит в аксиальном направлении за дальние концы первого вала и второго вала и, когда формообразующий барабан присоединен к захватному модулю, окружает выступающий элемент указанного барабана.

Следовательно, направляющая также защищает первые и вторые захватные устройства.

Опорный элемент предпочтительно содержит ползун, выполненный с возможностью перемещения в аксиальном направлении по аксиальной направляющей.

Опорный элемент предпочтительно содержит кольцевой элемент, выполненный с возможностью свободного вращения на ползуне вокруг оси симметрии и имеющий радиально наружную часть, выполненную с возможностью входа в контактное взаимодействие с первым кольцевым опорным элементом.

Опорный элемент приводится в поступательное движение по аксиальной направляющей посредством указанного, по меньшей мере, одного пневматического цилиндра. Кольцевой элемент приводится во вращение вместе с первым кольцевым опорным элементом посредством формообразующего барабана, который вращается вместе с первым и вторым валами. Для этого первый кольцевой опорный элемент предпочтительно магнитным способом соединен с формообразующим барабаном.

Устройство предпочтительно содержит второй кольцевой опорный элемент, имеющий вторую вспомогательную, радиально наружную поверхность, предназначенную для приема определяемого в аксиальном направлении, концевого клапана указанного, по меньшей мере, одного полуфабриката.

Предпочтительно предусмотрено аксиальное перемещение второго кольцевого опорного элемента в положение рядом с формообразующим барабаном со стороны, противоположной в аксиальном направлении по отношению к указанному первому кольцевому опорному элементу.

Второй кольцевой опорный элемент предпочтительно присоединен к формообразующему барабану с возможностью отсоединения.

Второй кольцевой опорный элемент предпочтительно присоединен магнитным способом к формообразующему барабану.

Захватный модуль предпочтительно переносит формообразующий барабан к станции размещения второго кольцевого опорного элемента для присоединения второго кольцевого опорного элемента к формообразующему барабану или его отсоединения от формообразующего барабана.

Устройство предпочтительно содержит рабочую станцию, предназначенную для размещения кольцевых удерживающих конструктивных элементов и досягаемую для захватного модуля, в заданном положении.

Указанный формообразующий барабан со сформированным рукавным элементом предпочтительно переносят посредством манипуляционного устройства к рабочей станции, предназначенной для размещения кольцевых удерживающих конструктивных элементов в заданном положении.

Формообразующий барабан предпочтительно отсоединяют от захватного модуля, и указанный формообразующий барабан предпочтительно отпускают на рабочей станции, предназначенной для размещения кольцевых удерживающих конструктивных элементов в заданном положении.

Указанные кольцевые удерживающие конструктивные элементы предпочтительно размещают в заданном положении на противоположных в аксиальном направлении краях рукавного элемента, и указанные клапаны загибают вверх вокруг указанных кольцевых удерживающих конструктивных элементов.

Следует отметить, что отделение захватного модуля от формообразующего барабана также обеспечивает отделение первого кольцевого опорного элемента от барабана, так что концевой клапан, опирающийся на него, будет свободен для операций размещения в заданном положении и заворота.

В альтернативном варианте первый кольцевой опорный элемент отделяют посредством перемещения опорного элемента в аксиальном направлении от формообразующего барабана.

Перед переносом указанного формообразующего барабана вместе со сформированным рукавным элементом к рабочей станции, предназначенной для размещения кольцевых удерживающих конструктивных элементов в заданном положении, второй кольцевой опорный элемент предпочтительно отделяют от формообразующего барабана.

Второй кольцевой опорный элемент предпочтительно отсоединяют на станции размещения.

Таким образом, также и другой концевой клапан будет освобожден для операций размещения в заданном положении и заворота.

После размещения в заданном положении и заворота и перед сужением радиально наружной поверхности предпочтительно предусмотрено новое присоединение формообразующего барабана посредством захватного модуля, при этом формообразующий барабан несет сформированный рукавный элемент вместе с кольцевыми удерживающими конструктивными элементами.

Дополнительные признаки и преимущества будут более очевидными из подробного описания предпочтительного, но не исключительного варианта осуществления устройства и способа в соответствии с настоящим изобретением.

Краткое описание чертежей

Такое описание будет приведено ниже со ссылкой на приложенные чертежи, представленные только в качестве неограничивающего примера, на которых:

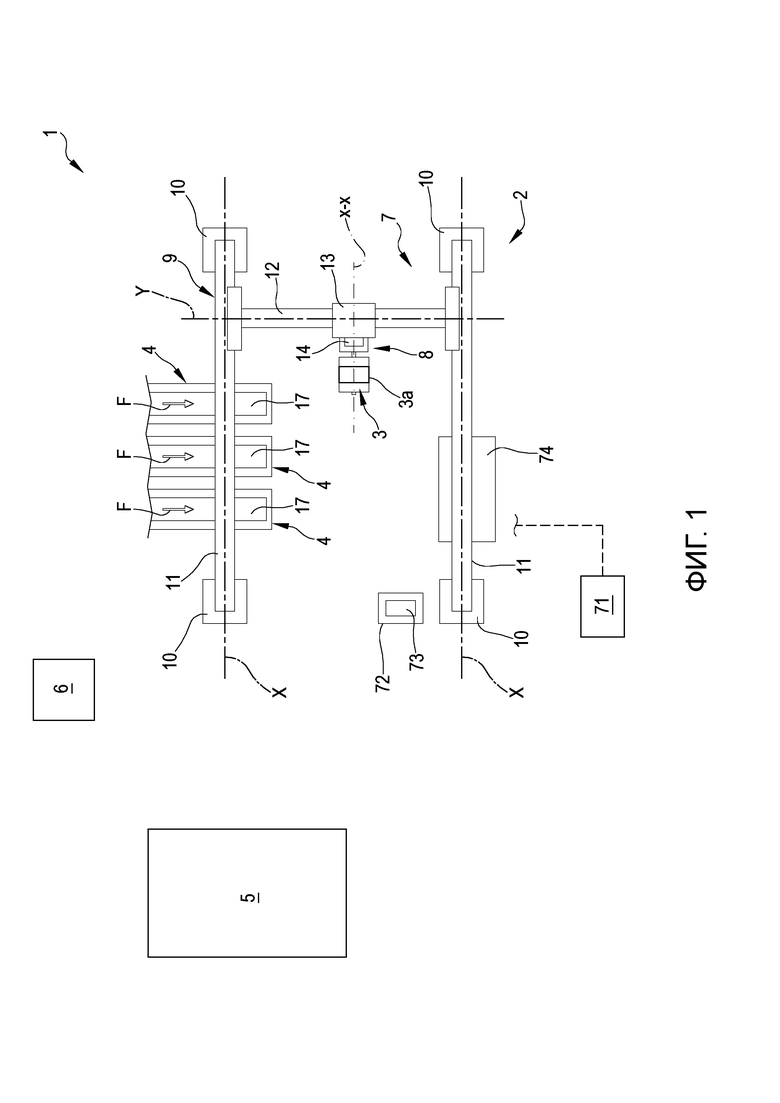

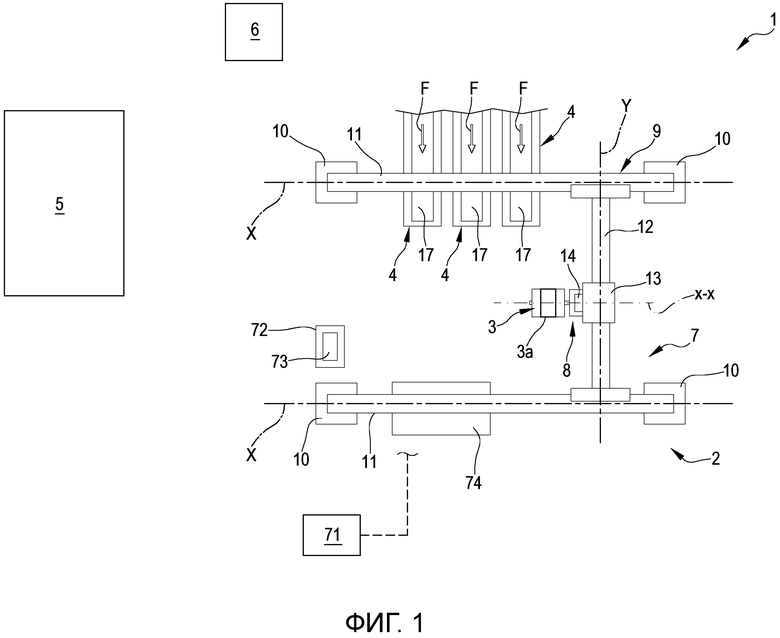

фиг.1 - схематический вид в плане устройства для сборки шин для колес транспортных средств в соответствии с настоящим изобретением;

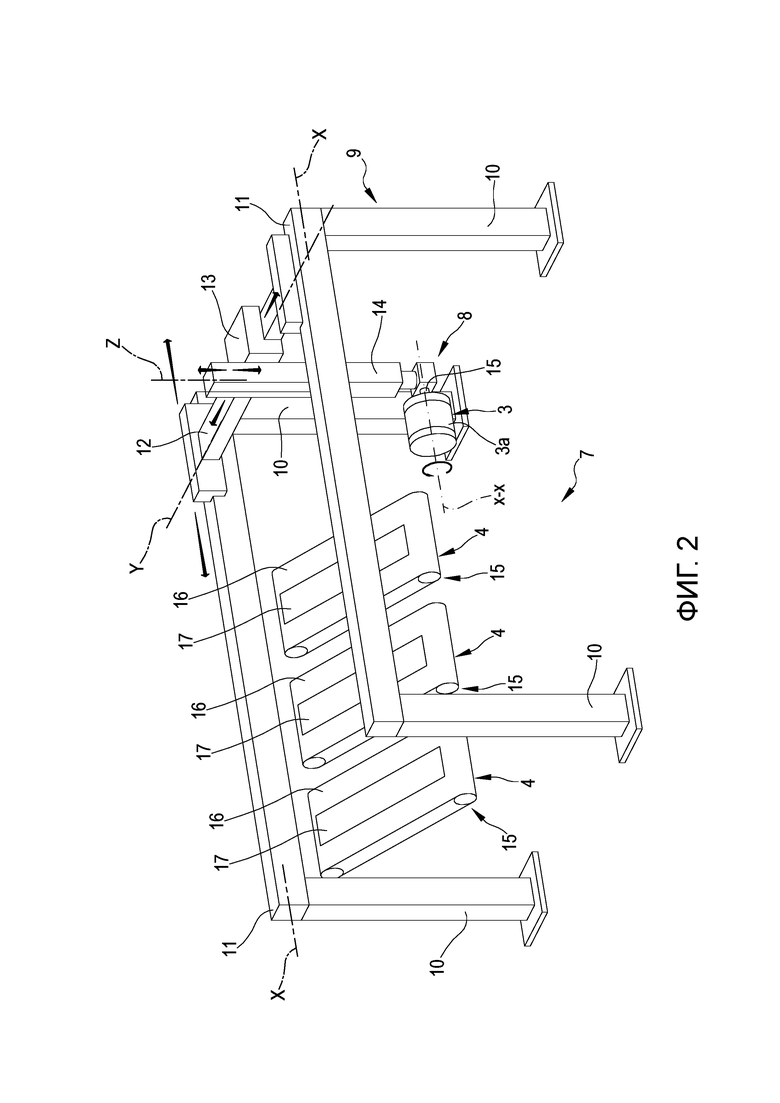

фиг.2 - вид в перспективе части устройства с фиг.1;

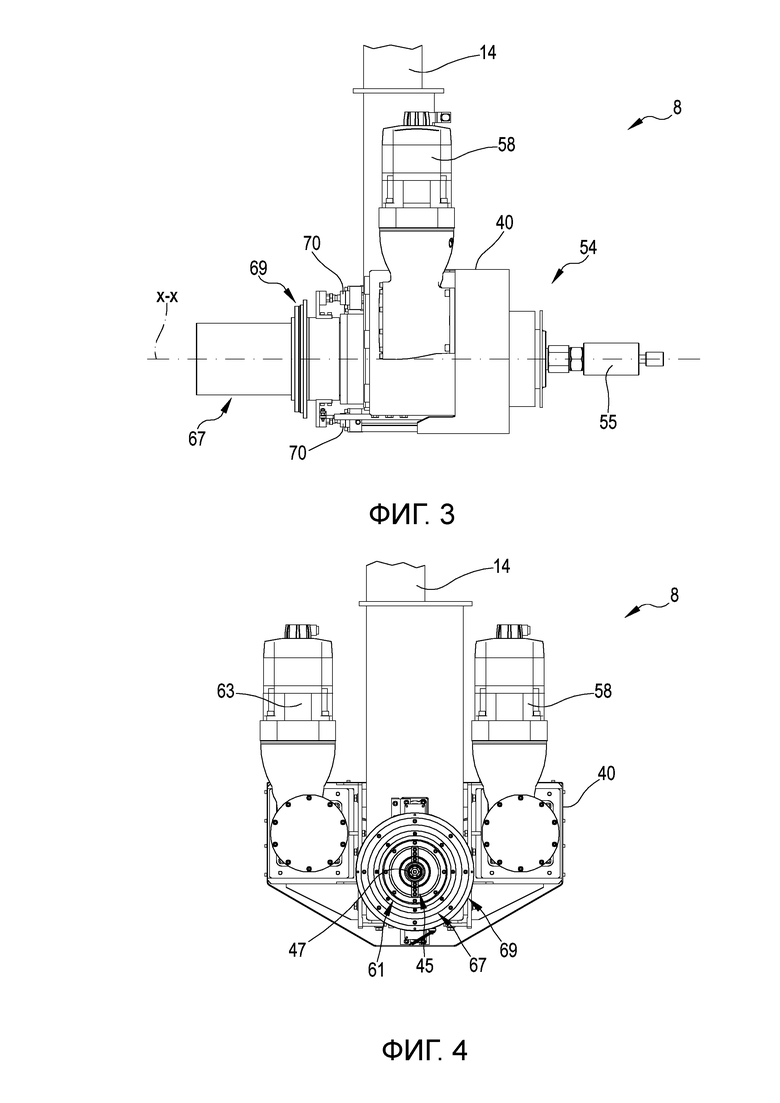

фиг.3 - увеличенный вид сбоку захватного модуля устройства, соответствующего предыдущим чертежам, который выполнен с возможностью взаимодействия с формообразующим барабаном;

фиг.4 - вид спереди захватного модуля с фиг.3;

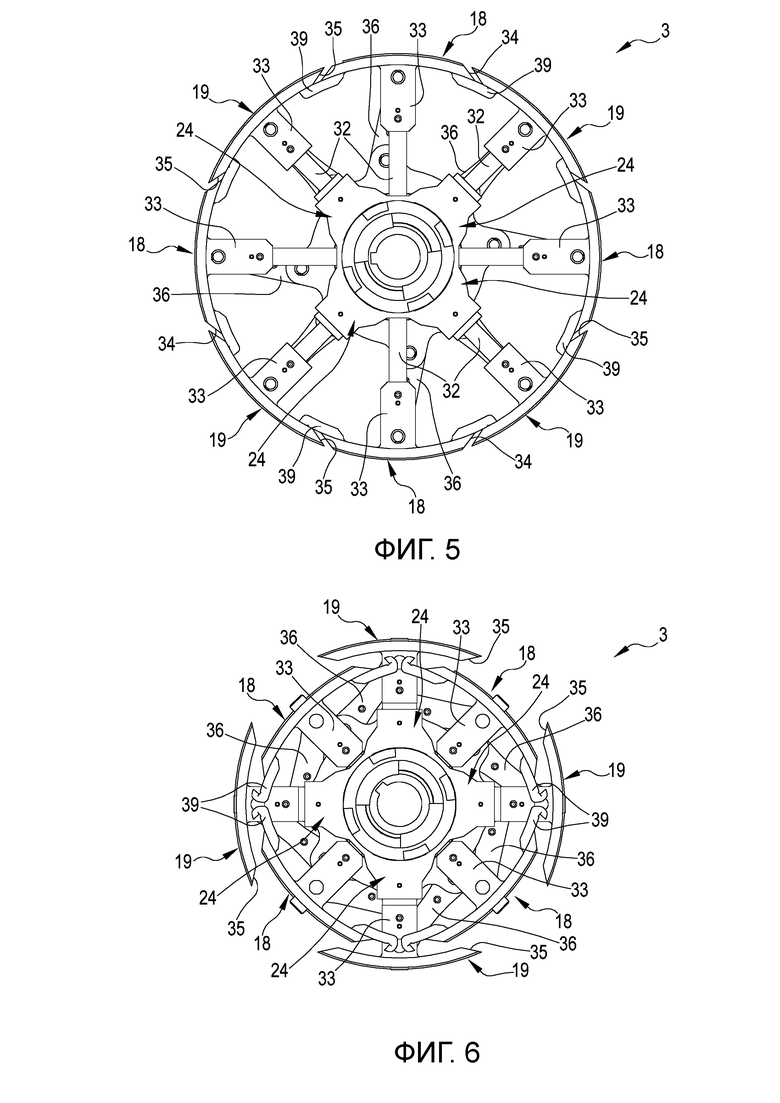

фиг.5 - вид спереди формообразующего барабана в первой рабочей конфигурации;

фиг.6 - формообразующий барабан с фиг.5 во второй рабочей конфигурации;

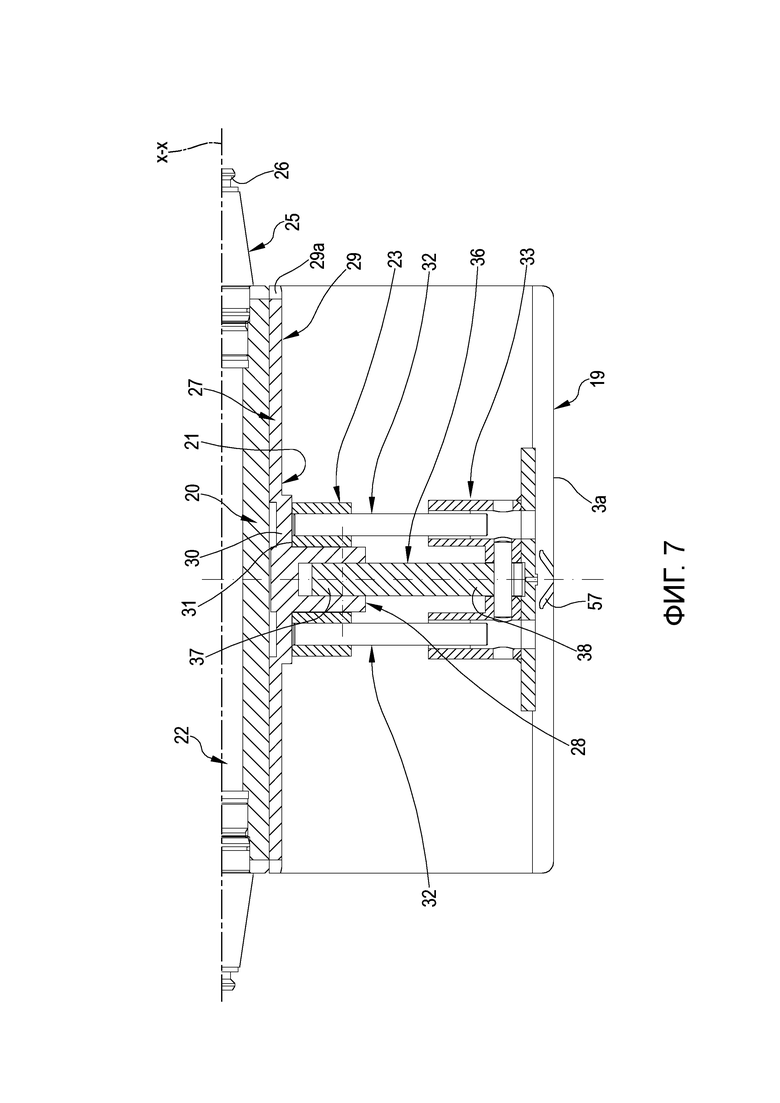

фиг.7 - собой вид в разрезе по аксиальной плоскости формообразующего барабана с фиг.5;

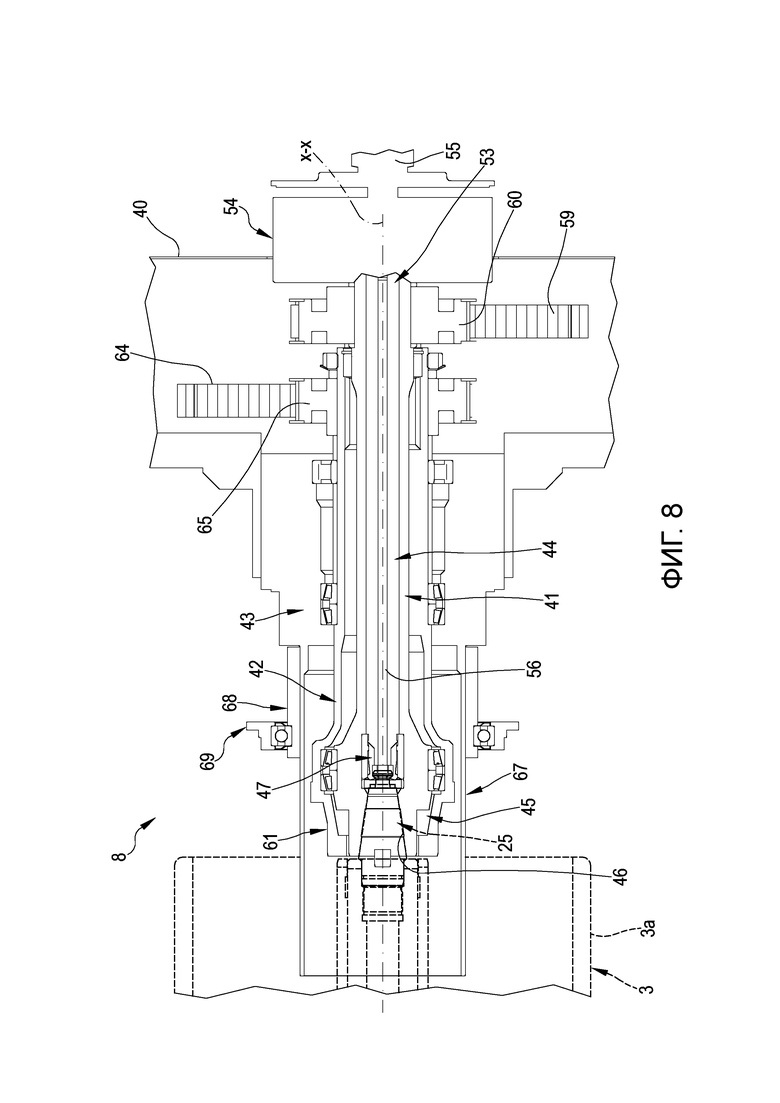

фиг.8 - собой вид в разрезе части захватного модуля с фиг.3;

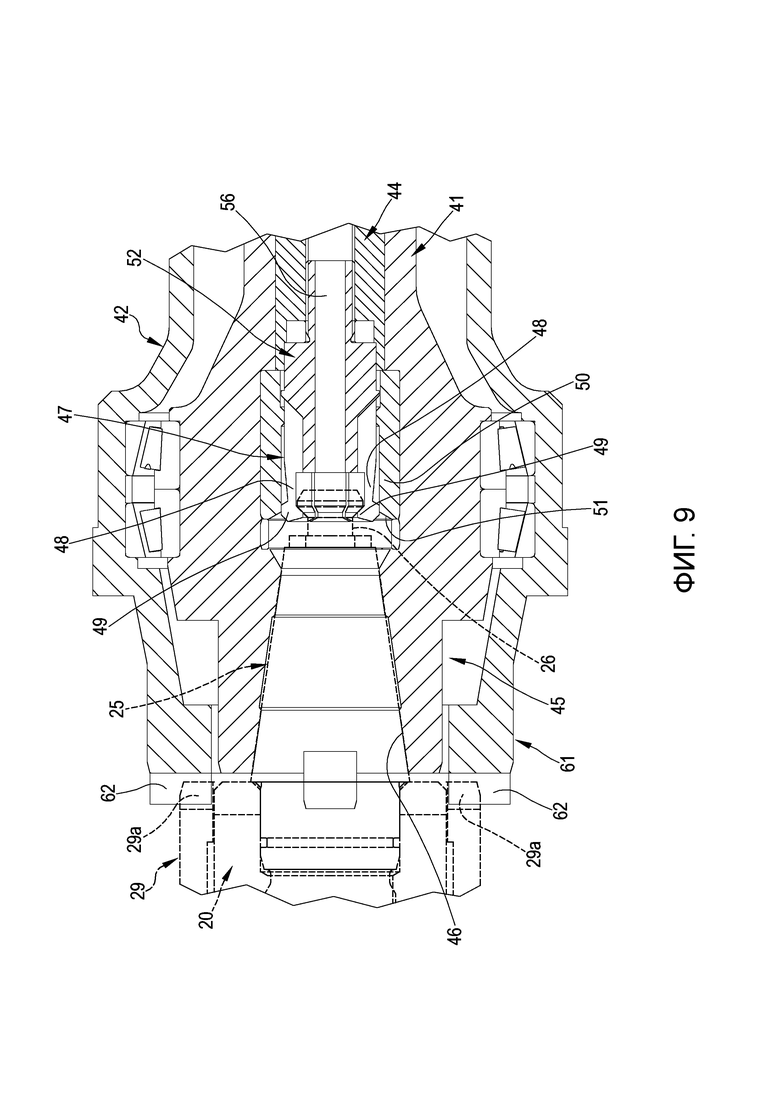

фиг.9 - собой увеличенный вид части изображения с фиг.8;

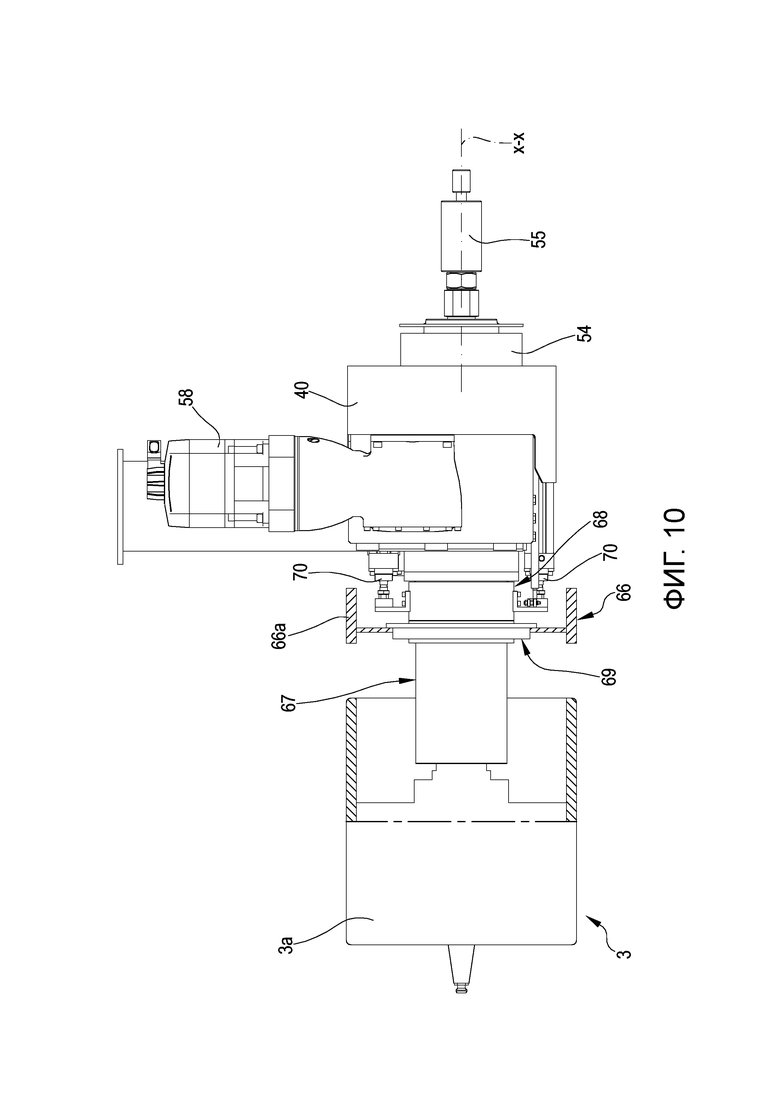

фиг.10 - захватный модуль с фиг.3 с формообразующим барабаном, находящимся в первой рабочей конфигурации;

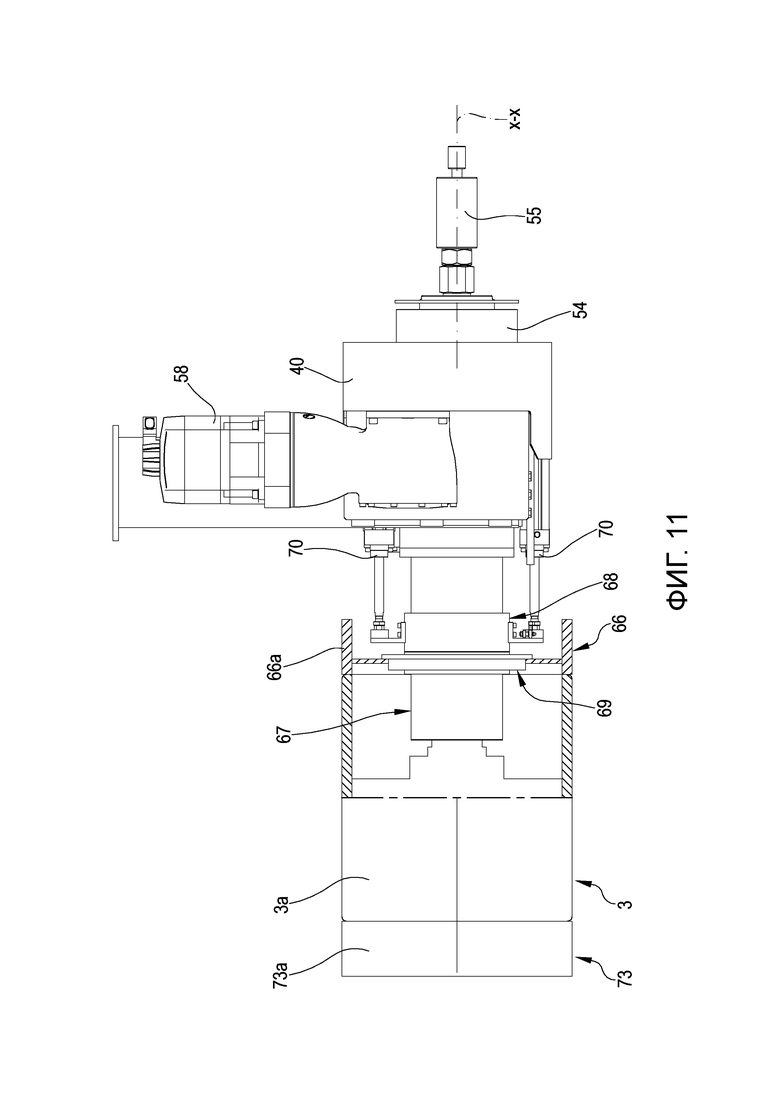

фиг.11 - захватный модуль с фиг.3 при второй рабочей конфигурации;

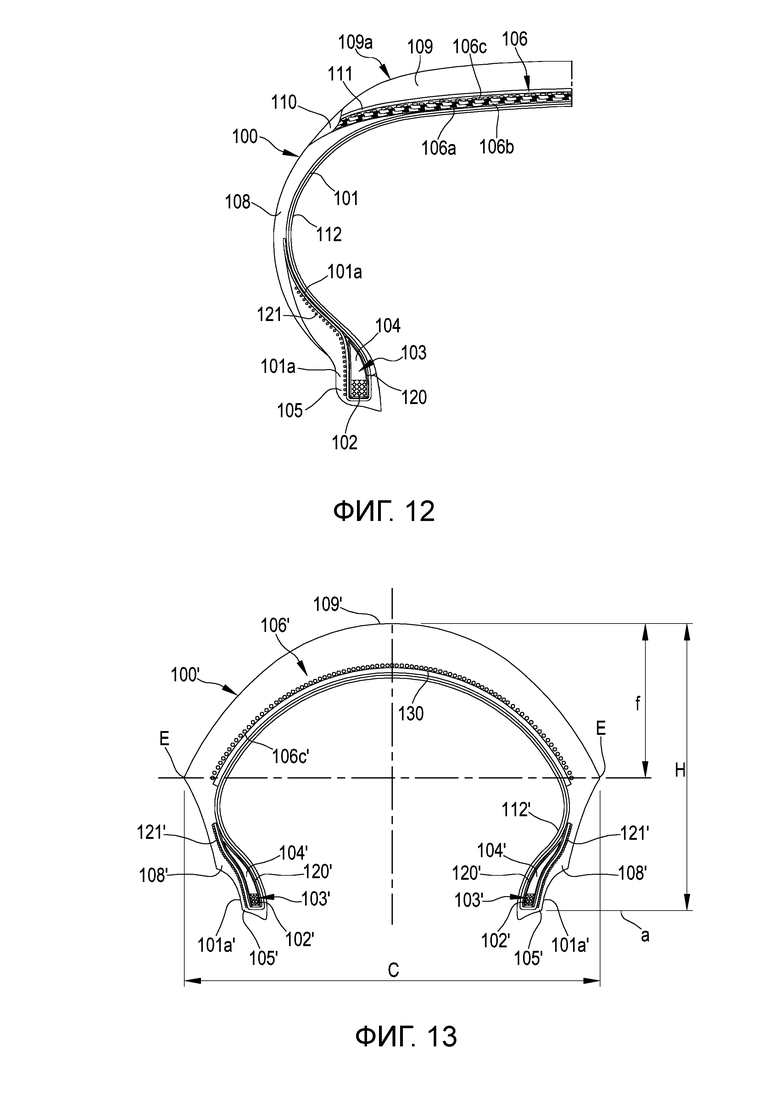

фиг.12 - радиальное полусечение шины для автотранспортных средств, собранной посредством использования устройства с фиг.1;

фиг.13 - радиальное сечение шины для автотранспортных средств, собранной посредством использования устройства с фиг.1.

Подробное описание изобретения

На фиг.1 ссылочная позиция 1 обозначает в целом устройство для сборки шин 100 для колес транспортных средств в соответствии с настоящим изобретением.

Шина 100 для автотранспортных средств, полученная в указанном устройстве 1 и в соответствии со способом согласно настоящему изобретению, проиллюстрирована на фиг.12 и содержит, по меньшей мере, один каркасный конструктивный элемент, содержащий, по меньшей мере, один слой 101 каркаса, который имеет соответствующие противоположные концевые клапаны, введенные в контактное взаимодействие с соответствующими кольцевыми удерживающими конструктивными элементами 102, называемыми сердечниками бортов, которые, возможно, соединены с вставкой 104, представляющей собой наполнительный шнур. Зона шины 100, содержащая кольцевой удерживающий конструктивный элемент 102 и вставку 104, представляющую собой наполнительный шнур, образует борт 103, предназначенный для удерживания шины 100 на соответствующем непроиллюстрированном монтажном ободе. Каждый борт 103 соединен с каркасным конструктивным элементом посредством загибания назад противоположных боковых краев данного, по меньшей мере, одного слоя 101 каркаса вокруг кольцевых удерживающих конструктивных элементов 102 так, чтобы образовать так называемые завороты 101а каркасного конструктивного элемента. Антиабразивный элемент 105, выполненный из эластомерного материала, может быть размещен снаружи каждого борта 103. Каркасный конструктивный элемент соединен с брекерным конструктивным элементом 106, содержащим один или более слоев 106а, 106b брекера, имеющих текстильные или металлические армирующие корды и размещенных с наложением их в радиальном направлении друг относительно друга и относительно данного, по меньшей мере, одного слоя 101 каркаса. Подобные армирующие корды могут иметь ориентацию с перекрещиванием относительно направления протяженности шины 100 вдоль окружности. Под направлением «вдоль окружности» подразумевается направление, которое в общем «направлено» в соответствии с направлением вращения шины 100. В радиальном направлении снаружи по отношению к слоям 106а, 106b брекера может быть наложен, по меньшей мере, один усилительный слой 106с с кордами, расположенными под углом, составляющим ноль градусов, относительно направления вдоль окружности, широко известный как «брекер с нулевым углом», который, как правило, включает в себя множество армирующих кордов, как правило, текстильных кордов, которые ориентированы по существу в направлении вдоль окружности, в результате чего они образуют угол, составляющий несколько градусов (например, угол от приблизительно 0° до приблизительно 6°), относительно определяемой в аксиальном направлении, средней/диаметральной плоскости шины 100, и покрыты эластомерным материалом. В радиальном направлении снаружи по отношению к брекерному конструктивному элементу 106 наложен протекторный браслет 109, который выполнен из эластомерного материала подобно другим полуфабрикатам, образующим шину 100. Кроме того, соответствующие боковины 108, выполненные из эластомерного материала, наложены в аксиальном направлении снаружи на боковые поверхности каркасного конструктивного элемента, при этом каждая из боковин 108 проходит от одного из боковых краев протекторного браслета 109 до соответствующего борта 103. В радиальном направлении снаружи протекторный браслет 109 имеет поверхность 109а качения, предназначенную для входа в контакт с грунтом. Окружные канавки, которые соединены поперечными бороздками так, чтобы образовать множество блоков различных форм и размеров, распределенных по поверхности 109а качения, как правило, образованы на данной поверхности 109а, которая показана гладкой на фиг.12 для простоты. В возможном варианте подслой 111 может быть размещен между брекерным конструктивным элементом 106 и протекторным браслетом 109. В возможном варианте один компонент шины 100, образованный из эластомерного материала и общеизвестный как «минибоковина» 110, может присутствовать в зоне соединения между боковинами 108 и протекторным браслетом 109. Данную минибоковину 110, как правило, получают посредством совместной экструзии с протекторным браслетом 109, и минибоковина 110 обеспечивает возможность улучшения механического взаимодействия между протекторным браслетом 109 и боковинами 108. Концевая часть боковины 108 предпочтительно непосредственно закрывает боковой край протекторного браслета 109. В случае шин 100 без воздушной камеры слой эластомерного материала, общеизвестный как «герметизирующий слой» 112, который обеспечивает необходимую непроницаемость по отношению к воздуху, которым накачана шина 100, может быть предусмотрен в радиальном направлении внутри по отношению к указанному, по меньшей мере, одному слою 101 каркаса. Жесткость боковины 108 шины может быть повышена посредством выполнения борта 103 с усилительным слоем 120, общеизвестным как «крыльевая лента» или дополнительная лентообразная вставка. «Крыльевая лента» 120 представляет собой усилительный слой, который намотан вокруг соответствующего кольцевого удерживающего конструктивного элемента 102 и вставки 104, представляющей собой наполнительный шнур, так, чтобы окружить их по меньшей мере частично, при этом указанный усилительный слой расположен между данным, по меньшей мере, одним слоем 101 каркаса и бортом 103. Обычно «крыльевая лента» находится в контакте с указанным, по меньшей мере, одним слоем 101 каркаса и указанным бортом 103. «Крыльевая лента» 120, как правило, содержит множество текстильных или металлических кордов, заделанных в эластомерный материал, полученный из вторичного сырья. Борт 103 может содержать дополнительный защитный слой, который общеизвестен под термином «бортовая лента» 121 или защитный слой и назначение которого состоит в повышении жесткости и улучшении целостности того же самого борта 103. «Бортовая лента» 121 обычно содержит множество кордов, заделанных в сшитый эластомерный материал. Корды, как правило, выполнены из текстильных материалов или из металлических материалов.

Шина 100ʹ для автотранспортных средств, полученная в указанном устройстве 1 и в соответствии со способом согласно настоящему изобретению, проиллюстрирована на фиг.13. Элементы подобной шины 100ʹ для автотранспортных средств, которые соответствуют элементам, описанным выше для шины по фиг.12, обозначены теми же ссылочными позициями, снабженными апострофом. Брекерный конструктивный элемент 106ʹ такой шины 100ʹ для автотранспортных средств образован по существу слоем 106сʹ, который имеет множество окружных витков, которые расположены рядом друг с другом в аксиальном направлении и образованы обрезиненным кордом. Проиллюстрированная шина 100ʹ содержит слой, выполненный из эластомерного материала 130, который размещен между ее каркасным конструктивным элементом и указанным брекерным конструктивным элементом 106ʹ. Шина 100ʹ для автотранспортных средств имеет сечение, отличающееся большой кривизной в поперечном направлении. В частности, шина 100ʹ для автотранспортных средств имеет высоту ʺHʺ профиля сечения, измеряемую в диаметральной плоскости, средней в аксиальном направлении, между вершиной протекторного браслета 109ʹ и окружностью, которая соответствует посадочному диаметру и которая обозначена базовой линией ʺaʺ, проходящей через борта 103ʹ шины 100ʹ. Кроме того, шина 100ʹ для автотранспортных средств имеет ширину ʺCʺ, которая определяется расстоянием между концами ʺEʺ самого протекторного браслета 109ʹ, противоположными в боковом направлении, и кривизну, которая определяется конкретной величиной отношения между расстоянием ʺfʺ от вершины протекторного браслета 109ʹ до линии, проходящей через концы ʺEʺ самого протекторного браслета 109ʹ, которое измеряется в определяемой в аксиальном направлении, средней/диаметральной плоскости шины 100ʹ, и вышеуказанной шириной ʺCʺ. Под шинами с большой кривизной подразумеваются шины, которые имеют отношение f/C, определяющее кривизну, которое составляет не менее 0,2, предпочтительно f/C≥0,25, например, 0,28. Подобное отношение f/C, определяющее кривизну, предпочтительно не превышает 0,8, предпочтительно f/C≤0,5. Отношение (f/C), определяющее кривизну, предпочтительно может составлять по существу от 0,35 до 0,70, еще более предпочтительно - от 0,35 до 0,60. Шины для автотранспортных средств предпочтительно имеют боковины, которые являются особенно низкими. Другими словами, под шинами с низкими или низкопрофильными боковинами подразумеваются шины, в которых отношение (H-f)/H, соответствующее высоте боковины, составляет менее 0,7, более предпочтительно - менее 0,65, например, 0,6. Отношение (Н/С) общей высоты к хорде предпочтительно составляет по существу от 0,6 до 1.

Вышеупомянутые компоненты вышеописанных шин 100, 100ʹ получают на одном или более формообразующих барабанах посредством перемещения указанных барабанов между различными станциями подачи, предназначенными для подачи полуфабрикатов, при этом на каждой из указанных станций соответствующие устройства обеспечивают наложение вышеуказанных полуфабрикатов на формообразующий (-е) барабан (-ы).

Устройство 1, схематически проиллюстрированное в целом на приложенной фиг.1, содержит линию 2 сборки каркасов, на которой формообразующие барабаны 3 перемещаются между различными станциями 4 подачи, предназначенными для подачи полуфабрикатов, которые выполнены с возможностью формирования - например, на каждом формообразующем барабане 3 - каркасного рукавного элемента, содержащего (например) слой/слои 101, 101ʹ каркаса, герметизирующий слой 112, 112ʹ, кольцевые удерживающие конструктивные элементы 102, 102ʹ, «крыльевые ленты» 120, 120ʹ, «бортовые ленты» 121, 121ʹ и, возможно, по меньшей мере, одну часть боковин 108, 108ʹ.

Одновременно на линии 5 сборки наружных рукавных элементов один или более вспомогательных барабанов, которые не проиллюстрированы, перемещаются между различными непроиллюстрированными рабочими станциями, которые выполнены с возможностью формирования - на каждом вспомогательном барабане - наружного рукавного элемента, содержащего, по меньшей мере, брекерный конструктивный элемент 106, 106ʹ, протекторный браслет 109, 109ʹ, антиабразивные элементы 105, 105ʹ и, возможно, по меньшей мере, одну часть боковин 108, 108ʹ.

Установка 1 дополнительно содержит станцию 6 сборки, на которой наружный рукавный элемент соединяют с каркасным рукавным элементом для образования собранной невулканизированной шины 100, 100ʹ.

В завершение, собранные невулканизированные шины 100, 100ʹ перемещают к, по меньшей мере, одному непроиллюстрированному устройству для формования в пресс-форме и вулканизации.

Линия 2 сборки каркасов содержит манипуляционное устройство 7, имеющее, по меньшей мере6, один захватный модуль 8, выполненный с конфигурацией, позволяющей обеспечить опору для, по меньшей мере, одного формообразующего барабана 3 и перемещение, по меньшей мере, одного формообразующего барабана 3 за раз и обеспечить его вращение вокруг его продольной оси ʺx-xʺ симметрии.

Манипуляционное устройство 7 содержит периферийный каркас 9, образованный четырьмя вертикальными стойками 10, расположенными в углах по существу прямоугольной зоны маневрирования (видимой на виде в плане, подобном виду на фиг.1). Каждая стойка 10 имеет основание, опирающееся на пол цеха, и верхний конец, который служит опорой для горизонтальной балки, которая образует горизонтальную направляющую 11. В частности, в проиллюстрированном варианте осуществления манипуляционное устройство 7 содержит две горизонтальные направляющие 11, которые параллельны друг другу и каждая из которых опирается на две стойки 10. Горизонтальные направляющие 11 проходят вдоль первого направления ʺXʺ.

Две горизонтальные направляющие 11 несут горизонтальное звено 12, которое проходит между указанными двумя горизонтальными направляющими 11 вдоль второго направления ʺYʺ, перпендикулярного к первому направлению ʺXʺ. Горизонтальное звено 12 смонтировано на горизонтальных направляющих 11 посредством механизмов, которые сами по себе известны (следовательно, не описаны подробно) и которые обеспечивают возможность его поступательного перемещения при приведении его в движение посредством одного или более непроиллюстрированных двигателей по направляющим 11 и вдоль первого направления ʺXʺ.

Тележка 13 смонтирована на горизонтальном звене 12 посредством механизмов, которые сами по себе известны (следовательно, не описаны подробно) и которые обеспечивают возможность ее поступательного перемещения при приведении ее в движение посредством одного или более непроиллюстрированных двигателей на указанном горизонтальном звене 12 и вдоль второго направления ʺYʺ.

Вертикальное звено 14 проходит вдоль третьего направления ʺZʺ, перпендикулярного к первым двум направлениям ʺXʺ, ʺYʺ, и смонтировано на тележке 13 посредством механизмов, которые сами по себе известны (следовательно, не описаны подробно) и которые обеспечивают возможность его поступательного перемещения при приведении его в движение посредством одного или более двигателей на указанной тележке 13 и вдоль третьего направления ʺZʺ.

Нижний конец вертикального звена 14 несет захватный модуль 8. Горизонтальные направляющие 11, горизонтальное звено 12, тележка 13 и вертикальное звено 14 вместе с соответствующими непроиллюстрированными двигателями образуют поднятые устройства, предназначенные для обеспечения перемещения захватного модуля 8, который остается подвешенным к указанным устройствам 11, 12, 13, 14, предназначенным для обеспечения перемещения. Периферийный каркас 9 манипуляционного устройства 7 ограничивает пространство для маневрирования, в котором захватный модуль 8 перемещается в трех измерениях.

Проиллюстрированная линия 2 сборки каркасов содержит три станции 4 подачи, предназначенные для подачи полуфабрикатов, при этом подобные станции расположены рядом друг с другом. На фиг.1 и 2 терминальные части подобных станций 4 подачи показаны схематически и имеют концы, расположенные в пространстве для маневрирования.

Каждая станция 4 подачи содержит конвейерную ленту 15, намотанную на ролики и имеющую верхнюю ветвь 16, на которую полуфабрикат 17 опирается и на которой он перемещается вперед вдоль направления ʺFʺ подачи, при этом подобный полуфабрикат 17 отрезан по размеру и предназначен для намотки на формообразующий барабан 3. В непроиллюстрированном варианте осуществления конвейерные ленты/ленточные конвейеры 15 расположены друг поверх друга на множестве уровней. В дополнительном непроиллюстрированном варианте осуществления конвейерные ленты/ленточные конвейеры 15 расположены как рядом друг с другом, так и друг поверх друга на множестве уровней.

Формообразующий барабан 3 переносят посредством манипуляционного устройства 7 к каждому из завершающих концов каждого ленточного конвейера 15 до тех пор, пока поверхность 3а, радиально наружная по отношению к указанному барабану 3, не окажется «опирающейся» на переднюю часть полуфабриката 17. Формообразующий барабан 3 вращают вокруг оси ʺx-xʺ симметрии при одновременном перемещении конвейерной ленты 15 и полуфабриката 17 вместе с ней вперед вдоль направления ʺFʺ подачи, что обеспечивает намотку указанного полуфабриката 17 на указанную радиально наружную поверхность 3а.

Как видно на фиг.5 и 6, формообразующий барабан 3 содержит множество периферийных окружных секторов 18, 19, выполненных с возможностью образования радиально наружной поверхности 3а самого барабана 3. Каждый из секторов 18, 19 имеет форму изогнутой пластины. Формообразующий барабан 3 дополнительно содержит первый центральный элемент 20, коаксиальный по отношению к оси ʺx-xʺ симметрии барабана 3, и второй центральный элемент 21, также коаксиальный по отношению к оси ʺx-xʺ симметрии (фиг.7). Первый и второй центральные элементы 20, 21 соединены друг с другом для обеспечения возможности их совместного вращения вокруг оси ʺx-xʺ симметрии, а также соединены с периферийными окружными секторами 18, 19, которые окружают их.

В соответствии с проиллюстрированным вариантом осуществления первый центральный элемент 20 содержит центральный вал 22, коаксиальный по отношению к оси ʺx-xʺ симметрии и симметричный относительно диаметральной плоскости формообразующего барабана 3. Центральный вал 22 несет два радиальных венца 23, которые расположены на расстоянии друг от друга в аксиальном направлении, размещены на сторонах диаметральной плоскости и каждый из которых содержит множество радиальных выступов 24 (четыре в варианте осуществления, проиллюстрированном на фиг.5 и 6). Центральный вал 22 имеет на каждом из концов, противоположных в аксиальном направлении, имеющий форму усеченного конуса элемент 25, выступающий в аксиальном направлении. Каждый из элементов 25, выступающих в аксиальном направлении, имеет конец 26 с определенной формой, образованный посредством кольцевого углубления.

Второй центральный элемент 21 содержит трубчатый элемент 27, который является радиально наружным по отношению к центральному валу 22. Трубчатый элемент 27 и центральный вал 22 могут поворачиваться друг относительно друга вокруг оси ʺx-xʺ симметрии на заданный угол. Трубчатый элемент 27 имеет часть 28, промежуточную в аксиальном направлении и выполненную с радиальным венцом и двумя трубчатыми концевыми частями 29. Часть 28, промежуточная в аксиальном направлении, расположена между радиальными венцами 23 первого центрального элемента 20. Трубчатые концевые части 29 соединены с частью 28, промежуточной в аксиальном направлении, посредством аксиальных элементов 30, которые проходят через пазы 31, образованные в радиальных венцах 23 первого центрального элемента 20 (фиг.7).

Каждый выступающий в аксиальном направлении элемент 25 первого центрального элемента 20 выступает в аксиальном направлении за соответствующую трубчатую концевую часть 29 второго центрального элемента 21. Кроме того, трубчатая концевая часть 29 второго центрального элемента 21 имеет два углубления 29а, образованные на одном крае указанного конца 29 и расположенные с противоположных сторон относительно оси ʺx-xʺ симметрии.

Первый центральный элемент 20 также несет множество стержней 32, которые проходят вдоль радиальных направлений. Подобные стержни 32 образуют одно целое с первым центральным элементом 20. В варианте осуществления, проиллюстрированном на фиг.5 и 6, первый центральный элемент 20 содержит четыре стержня 32, каждый из которых проходит от одного из четырех радиальных выступов 24 каждого из радиальных венцов 23, и четыре дополнительных стержня 32, каждый из которых проходит от промежуточной зоны, расположенной между двумя радиальными выступами 24 каждого из радиальных венцов 23. Всего имеется шестнадцать указанных стержней 32, которые расположены попарно рядом друг с другом в аксиальном направлении. Каждая пара стержней 32, расположенных рядом друг с другом в аксиальном направлении, соединена с периферийным окружным сектором 18, 19. В частности, каждый из стержней 32 из пары вставлен с возможностью смещения в ползун 33, составляющий одно целое с соответствующим периферийным окружным сектором 18, 19 и расположенный с радиально внутренней стороны указанного периферийного окружного сектора 18, 19. Стержни 32 и ползуны 33 образуют первые соединительные механизмы.

Более точно, периферийные окружные секторы 18, 19 образуют первые периферийные окружные секторы 18, смонтированные на стержнях 32, которые проходят от промежуточных зон (расположенных между радиальными выступами 24), и вторые периферийные окружные секторы 19, смонтированные на стержнях 32, которые проходят от радиальных выступов 24. Каждый из первых периферийных окружных секторов 18 имеет на своих концах, определяемых в направлении вдоль окружности, радиально наружные скосы 34, и каждый из вторых периферийных окружных секторов 19 имеет на своих концах, определяемых в направлении вдоль окружности, радиально внутренние скосы 35.

Второй центральный элемент 21 несет множество соединительных тяг 36 (фиг.5, 6 и 7). Каждая соединительная тяга 36 имеет первый конец 37, шарнирно присоединенный к части 28 трубчатого элемента 27, промежуточной в аксиальном направлении, и второй конец 38, противоположный по отношению к первому концу 37 и шарнирно присоединенный к соответствующему периферийному окружному сектору 18, 19 в зоне, расположенной между двумя ползунами 33. Соединительные тяги 36 образуют вторые соединительные механизмы.

Периферийные окружные секторы 18, 19 выполнены с возможностью перемещения в радиальном направлении между радиально суженной конфигурацией и радиально расширенной конфигурацией посредством поворота первого центрального элемента 20 и второго центрального элемента 21 друг относительно друга вокруг оси ʺx-xʺ симметрии.

При радиально расширенной конфигурации (фиг.5) все периферийные окружные секторы 18, 19 расположены на максимальном расстоянии от оси ʺx-xʺ симметрии, при этом ползуны 33 расположены на определяемых в радиальном направлении концах стержней 32. При такой конфигурации все радиально наружные поверхности секторов 18, 19 имеют одинаковый радиус (относительно оси ʺx-xʺ симметрии) и образуют радиально наружную поверхность 3а формообразующего барабана 3, которая предпочтительно является по существу непрерывной. Радиально наружные скосы 34 обращены и примыкают к радиально внутренним скосам 35. Каждый из первых периферийных окружных секторов 18 также имеет на своих концах, определяемых в направлении вдоль окружности, выступы 39, которые при расширенной конфигурации касаются изнутри определяемых в направлении вдоль окружности концов вторых периферийных окружных секторов 19.

Поворот первого и второго центральных элементов 20, 21 друг относительно друга вокруг оси ʺx-xʺ симметрии в первом направлении поворота вызывает поворот первых концов 37 соединительных тяг 36 вокруг оси ʺx-xʺ симметрии и относительно первых и вторых периферийных окружных секторов 18, 19. Следовательно, соединительные тяги 36 обеспечивают перемещение указанных первых и вторых периферийных окружных секторов 18, 19 по направлению к оси ʺx-xʺ симметрии и по направлению к первому и второму центральным элементам 20, 21 до тех пор, пока не будет достигнута радиально суженная конфигурация, при этом их направление при подобном перемещении обеспечивается стержнями 32.

При радиально суженной конфигурации (фиг.6) ползуны 33 касаются радиальных венцов 23 первого центрального элемента 20. Первые периферийные окружные секторы 18 находятся наиболее близко к оси ʺx-xʺ симметрии по отношению ко вторым периферийным окружным секторам 19.

Поворот первого и второго центральных элементов 20, 21 друг относительно друга вокруг оси ʺx-xʺ симметрии во втором направлении поворота, противоположном по отношению к первому направлению поворота, гарантирует то, что соединительные тяги 36 будут толкать в радиальном направлении наружу первые и вторые периферийные окружные секторы 18, 19, которые перемещаются в радиальном направлении от оси ʺx-xʺ симметрии и от первого и второго центральных элементов 20, 21 до тех пор, пока они не будут «переведены» в радиально расширенную конфигурацию по фиг.5, при этом они всегда направляются посредством указанных стержней 32.

Захватный модуль 8 выполнен с конструкцией, обеспечивающей возможность захвата, опирания, транспортировки и отпускания формообразующего барабана 3, а также обеспечения его расширения или сужения.

Захватный модуль 8 содержит опорную раму 40, закрепленную на нижнем конце вертикального звена 14. В проиллюстрированном варианте осуществления опорная рама 40 имеет коробчатую форму, и в ней размещен первый вал 41, который проходит вдоль соответствующей продольной оси вращения, которая совпадает с осью ʺx-xʺ симметрии формообразующего барабана 3, когда последний переносится захватным модулем 8. Продольная ось ʺx-xʺ вращения параллельна первому направлению ʺXʺ и перпендикулярна направлениям ʺFʺ подачи полуфабрикатов 17 на ленточных конвейерах 15.

Первый вал 41 закреплен с возможностью вращения, например, посредством подшипников, во втором вале 42, который, в свою очередь, закреплен с возможностью вращения, например, посредством подшипников, в опорной трубе 43, составляющей одно целое с опорной рамой 40. Второй вал 42 является коаксиальным и внешним по отношению к первому валу 41. Первый вал 41 является полым, и в его внутреннем пространстве размещен вспомогательный вал 44, который образует одно целое с указанным первым валом 41 при вращательном движении вокруг продольной оси ʺx-xʺ, при этом вспомогательный вал 44 может сдвигаться в аксиальном направлении на заданную величину перемещения в указанном первом вале 41.

Первый вал 41 имеет дальний конец 45, содержащий первые захватные устройства, выполненные с возможностью входа в контактное взаимодействие с выступающим в аксиальном направлении, коническим элементом 25 первого центрального элемента 20 формообразующего барабана 3 с возможностью отсоединения. Подобные первые захватные устройства образованы гнездом 46, имеющим некоторую протяженность в аксиальном направлении, имеющим форму усеченного конуса и форму, обратную по отношению к элементу 25, выступающему в аксиальном направлении, и захватом 47, расположенным внутри указанного гнезда 46. Захват 47 содержит рычаги 48, выполненные с возможностью перемещения между открытым положением и закрытым положением (фиг.9). При открытом положении свободные концы рычагов 48 удалены в большей степени от продольной оси ʺx-xʺ, чем при закрытом положении. Указанные свободные концы имеют радиально внутренние рельефные элементы 49, выполненные с конфигурацией, обеспечивающей возможность их ввода в кольцевое углубление, образованное на имеющем определенную форму конце 26 элемента 25, выступающего в аксиальном направлении. Опорные элементы 50 расположены в первом вале 41 в радиальном направлении снаружи по отношению к рычагам 48 захвата 47 и образуют одно целое с указанным первым валом 41. Указанные опорные элементы 50 имеют скошенный конец 51, определяемый в аксиальном направлении, на который воздействуют свободные концы рычагов 48.

Захват 47 размещен на дальнем конце 52 вспомогательного вала 44. Ближний конец 53 того же вспомогательного вала 44, противоположный по отношению к дальнему концу 52, функционально соединен с пневматическим приводным механизмом 54 (схематически проиллюстрированным на фиг.8). Пневматический приводной механизм 54 смонтирован на опорной раме 40 и находится у ближнего конца первого вала 41. Пневматический приводной механизм 54 выполнен с возможностью соединения посредством поворотного соединения 55 с непроиллюстрированным источником разрежения и/или воздуха под давлением.

Пневматический приводной механизм 54 выполнен с конфигурацией, позволяющей обеспечить перемещение вспомогательного вала 44 в первом вале 41 между выдвинутым положением и втянутым положением. В выдвинутом положении свободные концы рычагов 48 захвата 47 перемещены по направлению к дальнему концу 45 первого вала 41 и могут быть упруго и радиально расширены и могут скользить по скошенным определяемым в аксиальном направлении концам 51 опорных элементов 50. Во втянутом положении указанные свободные концы рычагов 48 удалены от дальнего конца 45 в большей степени, чем в выдвинутом положении. Кроме того, свободные концы рычагов 48 захвата 47 не могут быть расширены в радиальном направлении, поскольку они удерживаются частями опорных элементов 50, соседними со скошенными концами 51, определяемыми в аксиальном направлении, и расположенными ближе к продольной оси ʺx-xʺ, чем указанные скошенные концы 51, определяемые в аксиальном направлении. Аксиальное перемещение вспомогательного вала 44 и захвата 47 между выдвинутым положением и втянутым положением составляет несколько сантиметров.

Когда захват 47 находится в выдвинутом положении, он может соединяться с выступающим в аксиальном направлении элементом 25 формообразующего барабана 3, вставляемым в гнездо 46, имеющее форму усеченного конуса. Конец 26 с определенной формой фактически имеет форму шляпки гриба с наклонными поверхностями, которые при поджиме их в аксиальном направлении к захвату 47 вызывают раздвигание рычагов 48 (которые могут свободно изгибаться) и вставку радиально внутренних рельефных элементов 49 в кольцевое углубление, которое определяет границу указанного конца 26 с определенной формой. Если в данный момент захват 47 будет втянут посредством пневматического приводного механизма 54, радиально внутренние рельефные элементы 49 окажутся «стянутыми» в радиальном направлении вокруг конца 26 с определенной формой и будут заблокированы в радиальном направлении вышеупомянутыми частями опорных элементов 50. При данной конфигурации элемент 25, выступающий в аксиальном направлении, будет заблокирован и будет составлять одно целое с первым валом 41 и вспомогательным валом 44 как при вращении, так и при поступательном перемещении.

Внутри вспомогательного вала 44 образован всасывающий канал 56, который проходит вдоль продольной оси ʺx-xʺ и который с одной стороны сообщается по текучей среде с поворотным соединением 55 и с другой стороны сообщается по текучей среде (посредством непроиллюстрированных каналов) с всасывающими каналами 57 (фиг.7), ведущими к радиально наружной поверхности 3а формообразующего барабана 3.

Первый двигатель 58 установлен на опорной раме 40 и соединен с первым валом 41 посредством первого приводного ремня 59, частично намотанного на первое зубчатое колесо 60, составляющее одно целое с первым валом 41 и коаксиальное по отношению к продольной оси ʺx-xʺ. Первое зубчатое колесо 60 расположено на ближнем конце первого вала 41 (который выступает наружу от ближнего конца второго вала 42) и у пневматического приводного механизма 54.

Второй вал 42 имеет дальний конец 61, содержащий вторые захватные устройства, выполненные с возможностью входа в контактное взаимодействие с трубчатой концевой частью 29 второго центрального элемента 21 с возможностью отсоединения. Подобные вторые захватные устройства образованы двумя шпонками 62, образованными с определенной формой на одном крае дальнего конца второго вала 42 и расположенными с противоположных сторон относительно продольной оси ʺx-xʺ. Подобные шпонки 62 выполнены с конфигурацией, обеспечивающей возможность их вставки в аксиальном направлении в углубления 29а трубчатой концевой части 29 второго центрального элемента 21.

Второй двигатель 63 установлен на опорной раме 40 и соединен со вторым валом 42 посредством второго приводного ремня 64, частично намотанного на второе зубчатое колесо 65, составляющее одно целое со вторым валом 42 и коаксиальное по отношению к продольной оси ʺx-xʺ. Второе зубчатое колесо 65 расположено на ближнем конце второго вала 42 и рядом с первым зубчатым колесом 60 первого вала 41.

Захватный модуль 8 также служит опорой для первого кольцевого опорного элемента 66 и обеспечивает перемещение первого кольцевого опорного элемента 66, коаксиального по отношению к продольной оси ʺx-xʺ (фиг.10 и 11). Первый кольцевой опорный элемент 66 имеет вспомогательную, радиально наружную поверхность 66а. Первый кольцевой опорный элемент 66 предназначен для его перемещения в положение рядом с формообразующим барабаном 3 для увеличения опорной поверхности для полуфабриката и для приема одного из определяемых в аксиальном направлении, концевых клапанов рукавного элемента, который формируется.

Для этого захватный модуль 8 содержит группу для обеспечения перемещения, предназначенную для обеспечения перемещения первого кольцевого опорного элемента 66. Группа для обеспечения перемещения содержит аксиальную направляющую 67, образованную трубчатым элементом, составляющим одно целое с опорной рамой 40, коаксиальным по отношению к продольной оси ʺx-xʺ и расположенным вокруг дальних концов первого вала 41 и второго вала 42. Подобная аксиальная направляющая 67 проходит в аксиальном направлении за указанные дальние концы и окружает трубчатый элемент 27 второго центрального элемента 21 формообразующего барабана 3, когда указанный формообразующий барабан 3 опирается на захватный модуль 8. Ползун 68 выполнен с возможностью аксиального перемещения по аксиальной направляющей 67 и несет расположенный в радиальном направлении снаружи по отношению к нему, кольцевой элемент 69, который установлен на указанном ползуне 68 посредством подшипников и, следовательно, может свободно вращаться вокруг аксиальной направляющей 67. Кольцевой элемент 69 обеспечивает опору для первого кольцевого опорного элемента 66. Ползун 68 перемещается вдоль аксиального направления посредством двух пневматических цилиндров 70, каждый из которых соединен с опорной рамой 40 и с указанным ползуном 68 (фиг.10 и 11). Пневматические цилиндры 70 соединены по текучей среде с поворотным соединением 55 посредством непроиллюстрированных каналов.

Манипуляционное устройство 7 содержит блок 71 управления, схематически представленный на фиг.1, который функционально соединен с непроиллюстрированными двигателями, которые обеспечивают перемещение горизонтального звена 12, тележки 13, вертикального звена 14, и с первым двигателем 58, со вторым двигателем 63, с пневматическим приводным механизмом 54 и с пневматическими цилиндрами 70. Блок 71 управления выполнен с конфигурацией, позволяющей управлять непроиллюстрированными двигателями и обеспечивать перемещение захватного модуля 8 в пространстве, и выполнен с конфигурацией, обеспечивающей возможность управления различными элементами захватного модуля 8.

В частности, блок 71 управления выполнен с конфигурацией, обеспечивающей возможность управления первым двигателем 58 и вторым двигателем 63 на электрической оси так, чтобы обеспечить вращение первого вала 41 и второго вала 42 с одинаковой угловой скоростью и вращение первого центрального элемента 20 и второго центрального элемента 21 формообразующего барабана 3 как одного целого друг с другом. Таким образом, формообразующий барабан 3 вращается вокруг оси ʺx-xʺ симметрии без изменения его конфигурации.

Блок 71 управления также выполнен с конфигурацией, обеспечивающей возможность управления только вторым двигателем 63 и обеспечения поворота только второго вала 42 и сохранения первого вала 41 неподвижным. Таким образом, только второй вал 21 формообразующего барабана 3 приводится во вращение, и радиально наружная поверхность 3а перемещается между радиально суженной конфигурацией и радиально расширенной конфигурацией.

Линия 2 сборки каркасов дополнительно содержит станцию 72 размещения, предназначенную для второго кольцевого опорного элемента 73, предназначенного для присоединения в аксиальном направлении к формообразующему барабану 3 со стороны, противоположной по отношению к вышеупомянутому первому кольцевому опорному элементу 66. Второй кольцевой опорный элемент 73 имеет вспомогательную, радиально наружную поверхность 73а. Второй кольцевой опорный элемент 73 предназначен для его перемещения в положение рядом с формообразующим барабаном 3 так, чтобы увеличить опорную поверхность для полуфабриката 17 и обеспечить прием одного из определяемых в аксиальном направлении, концевых клапанов рукавного элемента, который формируется (фиг.11).

Линия 2 сборки каркасов дополнительно содержит рабочую станцию 74 для размещения кольцевых удерживающих конструктивных элементов 102, 102ʹ в заданном положении, при этом подобная рабочая станция 74 является досягаемой для захватного модуля 8 посредством манипуляционных устройств 7 (фиг.1).

Во время использования и в соответствии со способом согласно изобретению захватный модуль 8 манипуляционного устройства 7 захватывает формообразующий барабан 3 с соответствующей непроиллюстрированной станции путем присоединения конца 26 с определенной формой посредством захвата 47 первого вала 41 и вставки шпонок 62 второго вала 42 в углубления 29а трубчатой концевой части 29 второго центрального элемента 21. Группа для обеспечения перемещения, смонтированная на захватном модуле 8, обеспечивает перемещение первого кольцевого опорного элемента 66 в аксиальном направлении в положение вблизи формообразующего барабана 3. Манипуляционное устройство 7 также обеспечивает перенос формообразующего барабана 3 к станции 72, на которой размещен второй кольцевой опорный элемент 73, и присоединение второго кольцевого опорного элемента 73, например, посредством непроиллюстрированных магнитных устройств к определяемому в аксиальном направлении концу формообразующего барабана 3, противоположному по отношению к тому концу, который опирается на захватный модуль 8. Манипуляционное устройство 7 переносит формообразующий барабан 3 и кольцевые опорные элементы 66, 73, составляющие одно целое с ним, к одной или более из станций 4 подачи. На указанных станциях 4 подачи полуфабрикаты 17 каркасного конструктивного элемента наматываются на радиально наружную поверхность 3а посредством вращения первого элемента 20 и второго элемента 21 формообразующего барабана 3 как одного целого друг с другом (посредством вращения первого вала 41 и второго вала 42 как одного целого друг с другом). Всасывающие каналы 57, ведущие к радиально наружной поверхности 3а формообразующего барабана 3, используются для удерживания переднего конца первого полуфабриката 17, который наматывается. После каждого витка непроиллюстрированная группа для обеспечения поджима выполняет уплотнение соединения посредством его спрессовывания, и непроиллюстрированные контролирующие группы, например, посредством лазера проверяют правильность размещения полуфабриката 17 и правильность выполнения соединения. После формирования каркасного рукавного элемента, содержащего различные намотанные полуфабрикаты 17, манипуляционные устройства 7 переносят формообразующий барабан 3 к станции 72, на которой второй кольцевой опорный элемент 73 отсоединяют, освобождая один из определяемых в аксиальном направлении, концевых клапанов каркасного рукавного элемента, и посредством группы для обеспечения перемещения первый кольцевой опорный элемент 66 впоследствии отводят от формообразующего барабана 3, также освобождая другой определяемый в аксиальном направлении, концевой клапан каркасного рукавного элемента. При этом манипуляционные устройства 7 переносят формообразующий барабан 3 к рабочей станции 74 для размещения кольцевых удерживающих конструктивных элементов 102 в заданном положении. Формообразующий барабан 3, несущий рукавный элемент, отсоединяют от захватного модуля 8 и присоединяют к рабочей станции 74. На указанной рабочей станции 74 кольцевые удерживающие конструктивные элементы 102, 102ʹ размещают на определяемых в аксиальном направлении, концевых клапанах рукавного элемента, и указанные края загибают вверх вокруг кольцевых удерживающих конструктивных элементов 102, 102ʹ так, чтобы образовать завороты 101а, 101аʹ каркасного конструктивного элемента. После этого формообразующий барабан 3 с рукавным элементом, снабженным заворотами, снова присоединяют к захватному модулю 8 и переносят к непроиллюстрированной станции выгрузки. Захватный модуль 8 обеспечивает сужение формообразующего барабана 3 (посредством поворота только второго вала 42 и сохранения первого вала 41 неподвижным) так, чтобы снять рукавный элемент с самого барабана 3 и подать его на станцию выгрузки. Цикл начинается снова посредством использования того же самого формообразующего барабана 3 при присоединении второго кольцевого опорного элемента 73 на станции 72 размещения.