Настоящее изобретение относится к способу и устройству для сборки шин для колес транспортных средств.

В частности, изобретение направлено на способ и оборудование, используемые для сборки невулканизированной шины, которая впоследствии подлежит подверганию циклу вулканизации для получения готового изделия.

Шина для колес транспортных средств, как правило, содержит каркасный конструктивный элемент, содержащий, по меньшей мере, один слой каркаса, имеющий соответственно противоположные концевые клапаны, введенные во взаимодействие с соответствующими кольцевыми удерживающими конструктивными элементами, встроенными в зонах, обычно называемых термином «борта», имеющих внутренний диаметр, по существу соответствующий так называемому «посадочному диаметру» шины на соответствующем монтажном ободе.

Каркасный конструктивный элемент соединен с «коронным конструктивным элементом», который может содержать один или более слоев брекера, расположенных с обеспечением их наложения в радиальном направлении друг на друга и на слой каркаса, имеющих текстильные или металлические армирующие корды, имеющие ориентацию с перекрещиванием и/или по существу параллельные направлению протяженности шины вдоль окружности (под углом 0 градусов). В радиальном направлении снаружи по отношению к слоям брекера наложен протекторный браслет, также выполненный из эластомерного материала подобно другим полуфабрикатам, образующим шину.

Соответствующие боковины, выполненные из эластомерного материала, также наложены в аксиальном направлении снаружи на боковые поверхности каркасного конструктивного элемента, при этом каждая из боковин проходит от одного из боковых краев протекторного браслета до соответствующего кольцевого удерживающего конструктивного элемента в бортах. В шинах «бескамерного» типа воздухонепроницаемый покрывающий слой, обычно называемый «герметизирующим слоем», закрывает внутренние поверхности шины.

После сборки невулканизированной шины, осуществляемой посредством сборки соответствующих компонентов, как правило, выполняют обработку, представляющую собой формование в пресс-форме и вулканизацию, направленную на обеспечение стабилизации конструкции шины посредством сшивания эластомерных композиций, а также на создание на той же шине, если требуется, заданного рисунка протектора и возможных отличительных графических маркировок на боковинах шины.

Каркасный конструктивный элемент и коронный конструктивный элемент могут быть изготовлены отдельно друг от друга на соответствующих рабочих станциях и собраны друг с другом в более позднее время. Сборка каркасного рукавного элемента вместе с коронным конструктивным элементом может быть осуществлена на том же барабане, который используется для получения каркасного конструктивного элемента, при этом в данном случае речь идет о «способе сборки на одной стадии» или «одностадийном способе».

Также известны способы сборки так называемого «двухстадийного» типа, в которых «барабан для первой стадии» используется для получения каркасного рукавного элемента, при этом сборка каркасного рукавного элемента и коронного конструктивного элемента вместе осуществляется на так называемом «барабане для второй стадии» или «формообразующем барабане».

В других случаях коронный конструктивный элемент может быть образован непосредственно на ранее полученном каркасном конструктивном элементе.

Термины «аксиальный», «аксиально/в аксиальном направлении», «радиальный», «радиально/в радиальном направлении» «окружной/периферийный» и «в направлении вдоль окружности» используются по отношению к формообразующему барабану.

В частности, под терминами «аксиальный» и «аксиально/в аксиальном направлении» понимаются ориентиры/размеры, расположенные/измеренные или проходящие в направлении, по существу параллельном продольной оси симметрии формообразующего барабана.

Под терминами «радиальный» и «радиально/в радиальном направлении» понимаются ориентиры/размеры, расположенные/измеренные или проходящие в направлении, по существу перпендикулярном к продольной оси симметрии формообразующего барабана, то есть в направлении, которое пересекает такую ось и находится в плоскости, содержащей ту же самую продольную ось симметрии.

Под терминами «окружной/периферийный» и «в направлении вдоль окружности» понимаются ориентиры/размеры, расположенные/измеренные или проходящие в направлении, параллельном направлению, определяемому в любой точке формообразующего барабана вдоль касательной к формообразующему барабану в данной точке, и перпендикулярном к аксиальному направлению и к радиальному направлению.

Предусмотрено, что термин «эластомерный материал» обозначает композицию, содержащую, по меньшей мере, один эластомерный полимер и, по меньшей мере, один активный наполнитель. Подобная композиция предпочтительно также содержит добавки, например, такие как сшивающий агент и/или пластификатор. Благодаря наличию сшивающего агента подобный материал может быть подвергнут сшиванию посредством нагрева для образования конечного изготовленного изделия.

Под шиной для двухколесных транспортных средств, в частности мотоциклов, понимается шина, степень кривизны которой примерно составляет от приблизительно 0,15 до приблизительно 0,45.

Под степенью кривизны в отношении шины (или ее части) понимается соотношение между расстоянием от радиально наружной точки протекторного браслета (или наружной поверхности) до линии, проходящей через противоположные в боковом направлении концы самогó протекторного браслета (или самóй наружной поверхности), которое измерено в радиальной плоскости шины (или ее указанной части), то есть в плоскости, содержащей ее ось вращения, и расстоянием, измеренным вдоль хорды шины (или ее части) между указанными концами.

Под степенью кривизны в отношении формообразующего барабана понимается соотношение между расстоянием от радиально наружной точки наружной поверхности барабана до линии, проходящей через противоположные в боковом направлении концы самогó барабана, которое измерено в радиальной плоскости барабана, то есть в плоскости, содержащей его ось вращения, и расстоянием, измеренным вдоль хорды барабана между указанными концами.

В документе ЕР 2572872 проиллюстрирован способ сборки, в соответствии с которым ранее изготовленный невулканизированный каркасный конструктивный элемент, полученный в технологическом процессе на первой стадии, перемещают на барабан для второй стадии, снабженный двумя противоположными в аксиальном направлении, кольцевыми захватными элементами, которые выполнены с возможностью радиального расширения для входа в заданное контактное взаимодействие с бортами, ранее размещенными вокруг них. Кольцевые захватные элементы выполнены с возможностью аксиального перемещения при приближении их друг к другу для придания каркасу формы в соответствии с тороидальной конфигурацией, при этом они взаимодействуют с формующим барабаном, который расширен в радиальном направлении внутри каркасного конструктивного элемента. Радиально расширенный каркасный конструктивный элемент пригоден для приема компонентов брекерного конструктивного элемента для завершения сборки шины.

Тем не менее, Заявитель установил в результате наблюдений, что для двухстадийных способов сборки особенно характерны проблемы, связанные с качеством готового изделия, которые обуславливают тенденцию к воспрепятствованию его использованию при изготовлении шин с высокими и очень высокими эксплуатационными характеристиками.

Большинство вышеуказанных проблем обусловлены тем, что невулканизированный каркасный рукавный элемент имеет довольно непрочную конструкцию. Следовательно, после вывода каркасного рукавного элемента из контактного взаимодействия с барабаном, предназначенным для первой стадии, для его перемещения к формообразующему барабану каркасный рукавный элемент имеет склонность к легкому деформированию даже при манипулировании им с должной осторожностью. Данная деформируемость обуславливает тенденцию к возникновению небольшого стягивания каркасного рукавного элемента в аксиальном направлении, следствием чего является приближение кольцевых удерживающих конструктивных элементов друг к другу и потеря осевого расстояния между ними, механически создаваемого во время сборки. Следовательно, в системах такого типа, как описанные, например, в ЕР 2572872, кольцевые захватные элементы формообразующего барабана должны входить во взаимодействие с кольцевыми удерживающими конструктивными элементами в другом месте, то есть немного приближенном в аксиальном направлении, по отношению к месту, заданному для них во время сборки каркасного рукавного элемента.

Заявитель также осознал, что помимо вышеуказанного стягивания в аксиальном направлении также имеются другие деформации каркасного рукавного элемента, которые еще труднее прогнозировать и контролировать. Эти дополнительные деформации могут быть вызваны, например, весом материалов и/или внутренними растягивающими напряжениями, создаваемыми во время сборки, и могут оказывать отрицательное воздействие при их проявлении вследствие других трудно контролируемых факторов, таких как температура материалов, тип используемых смесей, а также иных факторов.

Таким образом, для существенного повышения качества изделия и повторяемости технологического процесса, значительного уменьшения дефектов изделий и бракованной продукции было бы целесообразно нейтрализовать нежелательные эффекты, обусловленные недостаточной прочностью конструкции каркасного рукавного элемента.

В заключение необходимо указать, что аналогичная нейтрализация может быть, как ни удивительно, обеспечена за счет соответствующего растягивания каркасного рукавного элемента в аксиальном направлении перед тем, как приступят к вводу кольцевых удерживающих конструктивных элементов во взаимодействие с кольцевыми захватными элементами.

Более конкретно, в соответствии с первым аспектом настоящее изобретение относится к способу сборки шин.

Предпочтительно предусмотрен перенос каркасного рукавного элемента, содержащего, по меньшей мере, один слой каркаса и одну пару кольцевых удерживающих конструктивных элементов, к формообразующему барабану, содержащему фланцевые элементы, каждый из которых выполнен с возможностью входа во взаимодействие с одним из указанных кольцевых удерживающих конструктивных элементов.

Предпочтительно предусмотрено придание определенной формы каркасному рукавному элементу в соответствии с тороидальной конфигурацией посредством приближения фланцевых элементов друг к другу в аксиальном направлении.

Предпочтительно перед приданием определенной формы кольцевые захватные элементы, соответственно удерживаемые указанными фланцевыми элементами, расширяют в радиальном направлении, при этом каждый из них расширяют внутри одного из указанных кольцевых удерживающих конструктивных элементов, для их ввода во взаимодействие с каркасным рукавным элементом.

Кольцевые удерживающие конструктивные элементы предпочтительно перемещают в аксиальном направлении друг от друга перед вводом кольцевых захватных элементов во взаимодействие с каркасным рукавным элементом.

За счет выполнения аксиального перемещения кольцевых удерживающих конструктивных элементов друг от друга перед их вводом во взаимодействие с соответствующими кольцевыми захватными элементами можно гарантировать более высокую точность и повторяемость при геометрическом соединении с кольцевыми захватными элементами. В частности, устраняются не только неточности, возникающие из-за одноосного стягивания каркасного рукавного элемента после, например, его вывода из контактного взаимодействия со сборочным барабаном, но также и те закручивания, которые трудно определить заранее, обусловленные, например, самим весом компонентов каркасного рукавного элемента, возможными внутренними растягивающими напряжениями, созданными во время сборки, и/или напряжениями, созданными во время переноса. Аксиальное перемещение кольцевых удерживающих конструктивных элементов в сторону друг от друга действительно позволяет восстановить геометрические и механические параметры, аналогичные тем, которые можно обнаружить на сборочном барабане в конце сборки каркасного рукавного элемента, при этом устраняются эффекты от вышеописанного закручивания конструкции. Следовательно, соединение между кольцевыми формообразующими элементами и кольцевыми удерживающими конструктивными элементами может выполняться с повышенной точностью и надежностью.

В соответствии с дополнительным аспектом настоящее изобретение относится к устройству для сборки шин.

Устройства для загрузки каркаса предпочтительно предусмотрены для переноса каркасного рукавного элемента, содержащего, по меньшей мере, один слой каркаса и одну пару кольцевых удерживающих конструктивных элементов, к формообразующему барабану.

Указанный формообразующий барабан предпочтительно содержит фланцевые элементы, каждый из которых выполнен с возможностью входа во взаимодействие с одним из указанных кольцевых удерживающих конструктивных элементов.

Формообразующие устройства предпочтительно предусмотрены для придания определенной формы каркасному рукавному элементу в соответствии с тороидальной конфигурацией посредством приближения фланцевых элементов друг к другу в аксиальном направлении.

Каждый из указанных фланцевых элементов предпочтительно несет, по меньшей мере, один кольцевой захватный элемент, который выполнен с возможностью радиального расширения внутри одного из указанных кольцевых удерживающих конструктивных элементов для ввода во взаимодействие с каркасным рукавным элементом, и опорный элемент, который выполнен с возможностью радиального перемещения относительно кольцевого захватного элемента в аксиальном направлении внутри по отношению к последнему.

По меньшей мере, в одном из вышеуказанных аспектов изобретение также содержит один или более из нижеприведенных предпочтительных признаков, которые описаны ниже.

Аксиальное перемещение кольцевых удерживающих конструктивных элементов друг от друга предпочтительно включает размещение, по меньшей мере, одного опорного элемента в заданном положении у стороны каждого кольцевого удерживающего конструктивного элемента, внутренней в аксиальном направлении.

Предпочтительно предусмотрено аксиальное перемещение опорных элементов, соответственно введенных во взаимодействие с каждым кольцевым удерживающим конструктивным элементом.

Аксиальное перемещение опорных элементов предпочтительно включает поступательное перемещение фланцевых элементов, несущих указанные опорные элементы.

Таким образом, существует возможность перемещения опорных элементов посредством использования тех же приводных устройств, которые могут быть использованы для придания определенной формы.

Размещение опорных элементов в заданном положении предпочтительно включает размещение опорных элементов в соответствии с суженным состоянием, в котором каждый опорный элемент задает максимальный диаметральный размер, который меньше внутреннего диаметра каждого кольцевого удерживающего конструктивного элемента.

Размещение опорных элементов в заданном положении предпочтительно включает вставку опорных элементов, находящихся в суженном состоянии, в аксиальном направлении в каркасный рукавный элемент.

Размещение опорных элементов в заданном положении предпочтительно включает расширение опорных элементов до радиально расширенного состояния, в котором каждый опорный элемент задает максимальный диаметральный размер, который больше внутреннего диаметра каждого кольцевого удерживающего конструктивного элемента.

Вставка опорных элементов в аксиальном направлении в каркасный рукавный элемент предпочтительно происходит за счет аксиального поступательного перемещения опорных элементов при их приближении друг к другу от наружной стороны к пространству внутри кольцевых удерживающих конструктивных элементов.

Противоположное перемещение обеспечивает возможность доступа опорных элементов к внутреннему пространству каркасного рукавного элемента со сторон, противоположных в аксиальном направлении. Следовательно, отсутствует необходимость в использовании механических элементов, соединенных друг с другом и расположенных в аксиальном направлении между опорными элементами.

Ввод каркасного рукавного элемента во взаимодействие с формообразующим барабаном предпочтительно включает размещение каркасного рукавного элемента в заданном положении по существу с выравниванием его в аксиальном направлении между фланцевыми элементами перед аксиальным перемещением кольцевых удерживающих конструктивных элементов друг от друга.

Размещение каркасного рукавного элемента в заданном положении предпочтительно включает радиальное поступательное перемещение каркасного рукавного элемента для его вставки между разнесенными фланцевыми элементами.

Радиальное поступательное перемещение каркасного рукавного элемента предпочтительно осуществляют посредством устройства для манипулирования каркасом, воздействующего снаружи на каркасный рукавный элемент.

Таким образом, существует возможность удерживания каркасного рукавного элемента без воспрепятствования свободному доступу опорных элементов и кольцевых захватных элементов к внутреннему пространству каркасного рукавного элемента.

Предпочтительно также предусмотрено удерживание каркасного рукавного элемента посредством устройства для манипулирования каркасом во время размещения опорных элементов в заданном положении в кольцевых удерживающих конструктивных элементах.

Предпочтительно также предусмотрен вывод устройства для манипулирования каркасом из контактного взаимодействия с каркасным рукавным элементом после вставки опорных элементов в кольцевые удерживающие конструктивные элементы.

Предпочтительно также предусмотрен вывод устройства для манипулирования каркасом из контактного взаимодействия с каркасным рукавным элементом перед аксиальным перемещением опорных элементов для осуществления аксиального перемещения кольцевых удерживающих конструктивных элементов друг от друга.

Следовательно, каркасный рукавный элемент может быть свободно подвергнут растягиванию в аксиальном направлении при воздействии опорных элементов, и при этом отсутствует риск вызвать удлинения конструктивных элементов изделия.

Предпочтительно также предусмотрено выполнение указанного каркасного рукавного элемента перед его переносом к формообразующему барабану.

Выполнение указанного каркасного рукавного элемента предпочтительно включает формирование каркасного рукавного элемента на сборочном барабане и снятие каркасного рукавного элемента со сборочного барабана перед его переносом к формообразующему барабану.

Формирование каркасного рукавного элемента предпочтительно включает размещение кольцевых удерживающих конструктивных элементов в соответствии с заданным осевым расстоянием между ними.

Во время воздействия для аксиального перемещения кольцевых удерживающих конструктивных элементов друг от друга указанные кольцевые удерживающие конструктивные элементы предпочтительно перемещают друг от друга до степени, соответствующей указанному осевому расстоянию между ними.

Следовательно, существует возможность восстановления точной геометрической конфигурации, приданной каркасному рукавному элементу во время сборки, перед воздействием кольцевых захватных элементов.

Придание определенной формы каркасному рукавному элементу предпочтительно также включает введение рабочей текучей среды для накачивания внутрь каркасного рукавного элемента.

Радиально расширенные кольцевые захватные элементы предпочтительно входят во взаимодействие с соответствующими кольцевыми удерживающими конструктивными элементами с обеспечением герметичности и непроницаемости.

Предпочтительно также предусмотрена вставка кольцевых захватных элементов в аксиальном направлении в кольцевые удерживающие конструктивные элементы одновременно со вставкой опорных элементов в аксиальном направлении в каркасный рукавный элемент.

Таким образом достигается соответствующее ограничение времени выполнения.

Предпочтительно перед переносом каркасного рукавного элемента тороидальный формующий барабан вводят во взаимодействие с формообразующим барабаном коаксиально между указанными фланцевыми элементами.

Применение формующего барабана создает возможность поддержания геометрии каркасного конструктивного элемента, которому придана определенная форма, по существу в соответствии с расчетными параметрами в целях завершения сборки изготавливаемой шины.

Предпочтительно одновременно с переносом каркасного рукавного элемента указанный каркасный рукавный элемент размещают вокруг тороидального формующего барабана, находящегося в первом радиально суженном рабочем состоянии.

Во время придания определенной формы каркасному рукавному элементу формующий барабан предпочтительно расширяют в радиальном направлении внутри каркасного рукавного элемента.

Расширение формующего барабана предпочтительно происходит при отсутствии контакта с каркасным рукавным элементом.

Следовательно, избегают удлинений конструктивных элементов каркасного рукавного элемента, обусловленных, например, нежелательным трением о поверхность формующего барабана.

Предпочтительно в конце придания определенной формы каркасный рукавный элемент освобождают, при этом он стягивается в радиальном направлении для соединения его внутренних поверхностей с наружными поверхностями радиально расширенного формующего барабана с обеспечением контакта с указанными наружными поверхностями.

Предпочтительно в конце придания определенной формы каркасный рукавный элемент освобождают, при этом он стягивается в радиальном направлении посредством откачивания рабочей текучей среды для накачивания из каркасного рукавного элемента.

Предпочтительно также предусмотрено соединение коронного конструктивного элемента, размещенного в радиальном направлении снаружи по отношению к каркасному рукавному элементу, которому придана тороидальная форма, с указанным каркасным рукавным элементом.

Коронный конструктивный элемент предпочтительно собирают на радиально наружной поверхности указанного каркасного рукавного элемента тороидальной формы, взаимодействующего с указанным расширенным тороидальным формующим барабаном.

Следовательно, брекерный конструктивный элемент выполнен с возможностью его формирования на каркасном конструктивном элементе, которому уже придана определенная форма в соответствии с точно заданным профилем, определяемая геометрической конфигурацией формующего барабана, предпочтительно выбираемой на основе расчетных параметров изготавливаемой шины. Таким образом, достигается более высокая точность параметров конструкции каждого компонента брекерного конструктивного элемента и их положения относительно других элементов конструкции шины.

Каркасный конструктивный элемент, соединенный с коронным конструктивным элементом, предпочтительно имеет профиль поперечного сечения, имеющий степень кривизны, составляющую от приблизительно 0,15 до приблизительно 0,45.

Таким образом, достигаются оптимальные условия для сборки шин, пригодных для двухколесных транспортных средств.

Указанные опорные элементы предпочтительно выполнены с возможностью аксиального перемещения между положением, в котором они приближены друг к другу, и положением, в котором они удалены друг от друга.

Фланцевые элементы предпочтительно соединены друг с другом посредством опорной конструкции, которая является наружной в аксиальном направлении по отношению к самим фланцевым элементам.

Таким образом, существует возможность предотвращения использования механических элементов, расположенных в аксиальном направлении между фланцевыми элементами для механического соединения их вместе. Взаимное соединение в аксиальном направлении снаружи обеспечивает большее пространство для установки механических элементов. Кроме того, пространства между фланцевыми элементами, внутренние в аксиальном направлении, таким образом могут быть предпочтительно использованы для приема формующего барабана, используемого для сборки и других действий.

Каждый фланцевый элемент предпочтительно выполнен с возможностью аксиального перемещения по команде от, по меньшей мере, одного соответствующего исполнительного механизма, функционирующего между опорной конструкцией и самим фланцевым элементом.

Каждый опорный элемент предпочтительно выполнен с возможностью перемещения между суженным состоянием, в котором он задает максимальный диаметральный размер, который меньше внутреннего диаметра каждого кольцевого удерживающего конструктивного элемента, и расширенным состоянием, в котором он задает диаметральный размер, который больше диаметрального размера соответствующего кольцевого захватного элемента.

Каждый опорный элемент предпочтительно содержит множество секторов, распределенных по окружности.

Каждый сектор предпочтительно направляется с возможностью скольжения в соответствии с радиальным направлением относительно продольной оси симметрии формообразующего барабана.

Каждый фланцевый элемент предпочтительно включает в себя, по меньшей мере, один гидро- или газодинамический исполнительный механизм для обеспечения определенного радиального перемещения каждого опорного элемента между суженным состоянием и расширенным состоянием.

Указанный гидро- или газодинамический исполнительный механизм предпочтительно содержит поршень, который предпочтительно выполнен с возможностью аксиального перемещения между первым и вторым положениями для обеспечения определенного радиального перемещения соответствующего опорного элемента.

Таким образом, существует возможность обеспечения одновременного радиального поступательного перемещения всех секторов посредством аксиального перемещения только поршня.

Указанный поршень предпочтительно выполнен с возможностью аксиального перемещения между вторым положением и третьим положением для перевода соответствующего кольцевого захватного элемента из суженного состояния в расширенное состояние и наоборот.

Следовательно, только один поршень может быть использован в каждом фланцевом элементе для обеспечения радиального перемещения опорного элемента и радиального расширения кольцевого захватного элемента.

Предпочтительно также предусмотрены первые упругие элементы для противодействия перемещению поршня из первого во второе положение.

Предпочтительно также предусмотрены вторые упругие элементы для противодействия перемещению поршня из второго в третье положение.

Вторые упругие элементы предпочтительно имеют константу упругости, которая превышает константу упругости, демонстрируемую первыми упругими элементами.

Таким образом, невозможно непреднамеренное расширение кольцевых захватных элементов во время перемещения опорных элементов перед тем, как будет завершено аксиальное перемещение кольцевых удерживающих конструктивных элементов друг от друга.

Каждый фланцевый элемент предпочтительно прикреплен к опорной конструкции с возможностью отсоединения.

Каждый фланцевый элемент предпочтительно имеет, по меньшей мере, один питающий соединитель, ведущий к гидро- или газодинамическому исполнительному механизму.

Указанный, по меньшей мере, один питающий соединитель предпочтительно выполнен с возможностью соединения с питающим трубопроводом, удерживаемым опорной конструкцией.

Таким образом, облегчается замена фланцевых элементов, например, для адаптации устройства к изготовлению шин, имеющих другие размерные и геометрические характеристики.

Предпочтительно также предусмотрен, по меньшей мере, один селекторный переключатель, выполненный с возможностью переключения между первым и вторым рабочими положениями/состояниями для избирательного соединения питающего трубопровода с первой гидро- или газодинамической питающей магистралью и со второй гидро- или газодинамической питающей магистралью.

Указанные первая гидро- или газодинамическая питающая магистраль и вторая гидро- или газодинамическая питающая магистраль предпочтительно имеют соответственно разные давления нагнетания.

Указанный поршень предпочтительно воздействует на, по меньшей мере, один первый толкающий элемент, имеющий, по меньшей мере, одну первую толкающую стенку, воздействующую на указанный опорный элемент при прилегании к нему.

Указанная первая толкающая стенка предпочтительно воздействует на опорный элемент по существу в соответствии с направлением, которое имеет наклон относительно продольной оси симметрии формообразующего барабана.

Указанный поршень предпочтительно воздействует на, по меньшей мере, один второй толкающий элемент, имеющий вторую толкающую стенку, воздействующую на блок при прилегании к нему, при этом блок выполнен с возможностью радиального перемещения внутри соответствующего кольцевого захватного элемента.

Указанная вторая толкающая стенка предпочтительно воздействует на опорный элемент по существу в соответствии с направлением, которое имеет наклон относительно продольной оси симметрии формообразующего барабана.

Указанные устройства для загрузки каркаса предпочтительно содержат устройство для манипулирования каркасом, которое выполнено с возможностью радиального перемещения в положение расфиксации, в котором каркасный рукавный элемент по существу выровнен в аксиальном направлении между фланцевыми элементами.

Указанное устройство для манипулирования каркасом предпочтительно воздействует снаружи на каркасный рукавный элемент.

Предпочтительно также предусмотрены устройства для выполнения указанного каркасного рукавного элемента перед его переносом к формообразующему барабану.

Указанные устройства для выполнения каркасного рукавного элемента предпочтительно содержат линию сборки каркасов, предназначенную для формирования каркасного рукавного элемента на сборочном барабане.

Указанные устройства для выполнения каркасного рукавного элемента предпочтительно содержат, по меньшей мере, один сборочный барабан, имеющий плечики, которые расположены на осевом расстоянии друг от друга, равном осевому расстоянию между опорными элементами в состоянии, когда они перемещены друг от друга.

Указанные формообразующие устройства предпочтительно содержат устройства для ввода рабочей текучей среды для накачивания внутрь каркасного рукавного элемента.

Кольцевые захватные элементы предпочтительно являются непрерывными в направлении вдоль окружности для контактного взаимодействия с соответствующими кольцевыми удерживающими конструктивными элементами с обеспечением герметичности и непроницаемости.

Предпочтительно также предусмотрен выполненный с возможностью радиального расширения/сужения, тороидальный формующий барабан, который может быть введен во взаимодействие с формообразующим барабаном с возможностью отсоединения коаксиально между указанными фланцевыми элементами.

Предпочтительно также предусмотрены приводные устройства, функционально соединенные с формообразующим барабаном для радиального расширения формующего барабана внутри каркасного рукавного элемента.

Предпочтительно также предусмотрены устройства для размещения коронного конструктивного элемента в радиальном направлении снаружи по отношению к каркасному рукавному элементу тороидальной формы с обеспечением соединения данных элементов.

Радиально наружная поверхность радиально расширенного формующего барабана предпочтительно имеет профиль поперечного сечения, имеющий степень кривизны, составляющую от приблизительно 0,15 до приблизительно 0,45.

Дополнительные характеристики и преимущества станут более ясными из подробного описания предпочтительного, но не единственного варианта осуществления способа и устройства для получения шин в соответствии с настоящим изобретением. Такое описание будет приведено ниже со ссылкой на комплект чертежей, приведенных только в качестве неограничивающего примера, на которых:

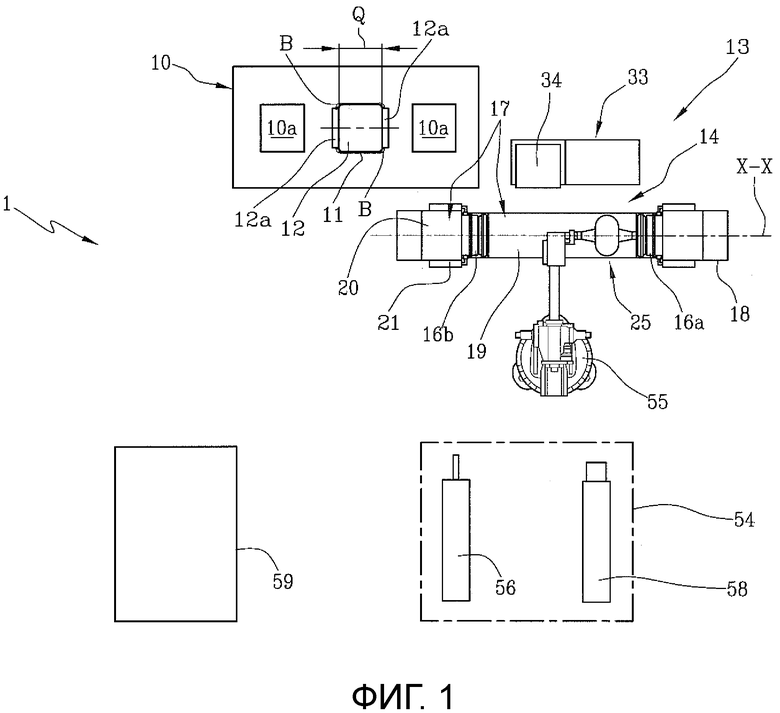

- фиг.1 схематически показывает план размещения компонентов сборочного устройства в соответствии с настоящим изобретением;

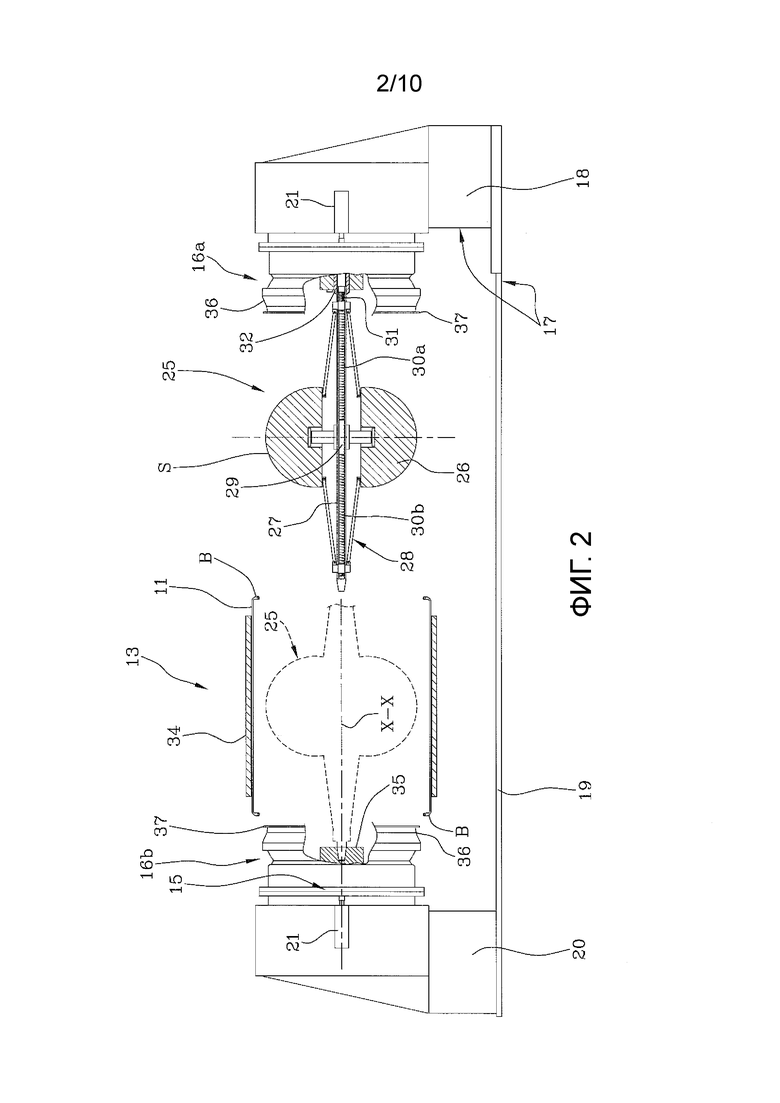

- фиг.2 схематически показывает на виде сбоку и с частичным разрезом загрузку каркасного рукавного элемента на станции придания определенной формы;

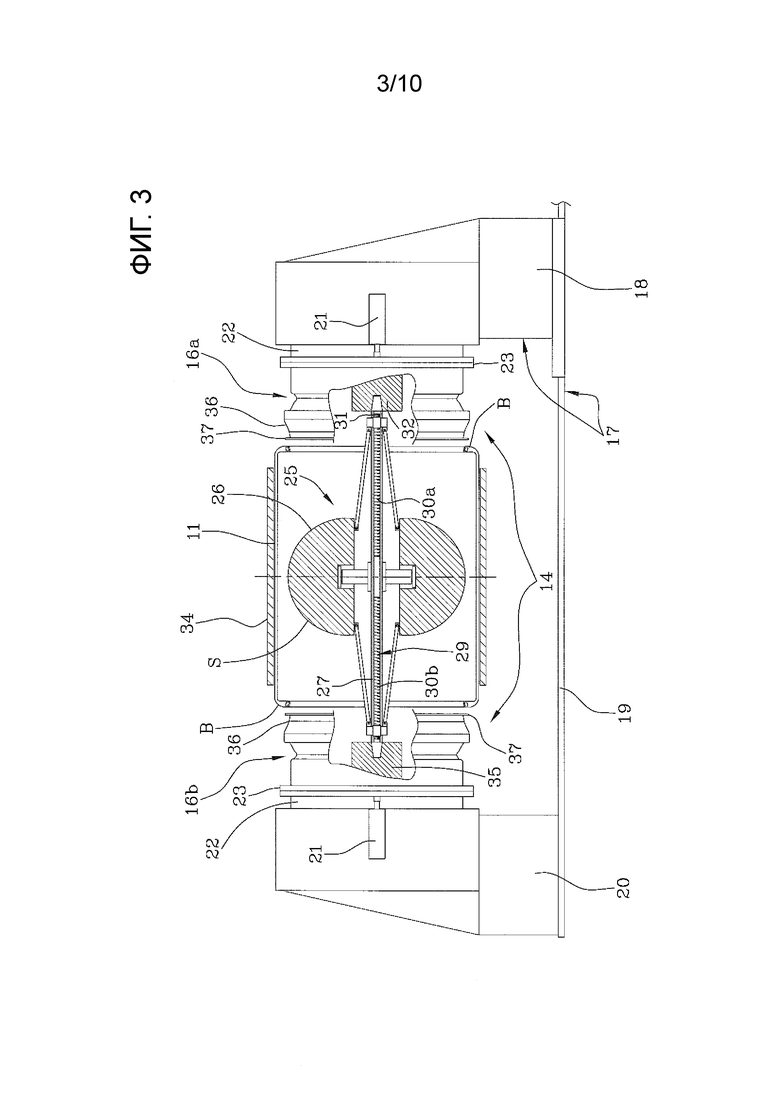

- фиг.3 схематически показывает на виде сбоку и с частичным разрезом фланцевые элементы, которые приближены друг к другу так, чтобы они были размещены с возможностью их ввода во взаимодействие с каркасным рукавным элементом;

- фиг.4 показывает более подробно один из фланцевых элементов во время вставки опорных элементов и кольцевых захватных элементов внутрь бортов каркасного рукавного элемента;

- фиг.5 показывает действие, следующее за действием, представленным на фиг.4, при котором опорные элементы расширяются внутри каркасного рукавного элемента, освобожденного с обеспечением его прилегания к кольцевым захватным элементам;

- фиг.6 показывает действие, следующее за действием, представленным на фиг.5, при котором фланцевые элементы перемещаются в сторону друг от друга для обеспечения определенного растягивания каркасного рукавного элемента в аксиальном направлении;

- фиг.7 показывает действие, следующее за действием, представленным на фиг.6, при котором кольцевые захватные элементы расширяются в радиальном направлении для обеспечения определенного контактного взаимодействия с каркасным рукавным элементом;

- фиг.8 схематически показывает на виде сбоку и с частичным разрезом выполнение придания определенной формы каркасному рукавному элементу;

- фиг.9 показывает наложение слоя брекера на каркасный рукавный элемент, которому придана определенная форма и который соединен с формующим барабаном;

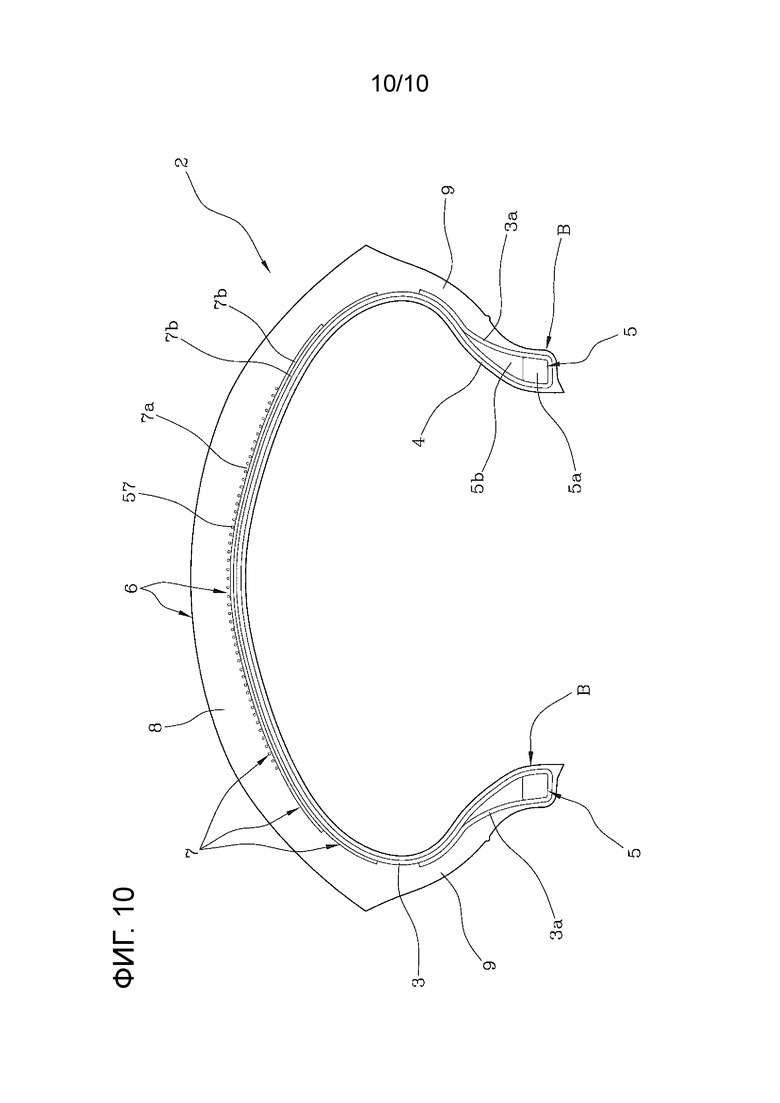

- фиг.10 схематически показывает половину радиального сечения шины, получаемой в соответствии с настоящим изобретением.

На вышеупомянутых чертежах ссылочная позиция 1 обозначает в целом установку для сборки шин для колес транспортных средств, выполненную с возможностью осуществления способа в соответствии с настоящим изобретением.

Установка 1 настроена для получения шин 2 (фиг.10), по существу содержащих, по меньшей мере, один слой 3 каркаса, предпочтительно покрытый внутри слоем непроницаемого эластомерного материала или так называемым герметизирующим слоем 4. Два кольцевых удерживающих конструктивных элемента 5, каждый из которых содержит так называемый сердечник 5а борта, предпочтительно несущий эластомерный наполнительный шнур 5b, который расположен в радиальном направлении снаружи, введены во взаимодействие с соответствующими концевыми клапанами 3а слоя/слоев 3 каркаса. Кольцевые удерживающие конструктивные элементы 5 встроены вблизи зон «В», обычно называемых термином «борта», в которых обычно происходит контактное взаимодействие между шиной 2 и соответствующим монтажным ободом (непоказанным).

Коронный конструктивный элемент 6, предпочтительно содержащий протекторный браслет 8, который наложен по окружности на брекерный конструктивный элемент 7, наложен по окружности вокруг слоя/слоев 3 каркаса.

Две боковины 9, каждая из которых проходит от соответствующего борта «В» до соответствующего бокового края протекторного браслета 8, наложены в местах, противоположных в боковом направлении, на слой/слои 3 каркаса.

Установка 1 содержит линию 10 сборки каркасов, имеющую одну или более сборочных станций 10а, на которых выполняется формирование каркасного рукавного элемента 11, имеющего по существу цилиндрическую форму, например, в соответствии с известными способами. Каркасный рукавный элемент 11 содержит указанный, по меньшей мере, один слой 3 каркаса, предпочтительно покрытый внутри герметизирующим слоем 4 и имеющий соответствующие концевые клапаны 3а, введенные во взаимодействие, например, посредством заворота, с соответствующими кольцевыми удерживающими конструктивными элементами 5. В случае необходимости каркасный рукавный элемент 11 может также содержать боковины 9 или их первые части, каждая из которых проходит от соответствующего борта «В». Получение каркасного рукавного элемента 11 на сборочной линии 10 может предусматривать использование, по меньшей мере, одного сборочного барабана 12, выполненного с плечиками 12а, разнесенными в аксиальном направлении, которые служат в качестве «механической» базы для правильного размещения кольцевых удерживающих конструктивных элементов 5 в соответствии с заданным осевым расстоянием Q между ними. Линия 10 сборки каркасов ведет к станции 13, предназначенной для придания определенной формы и содержащей формообразующий барабан 14, снабженный формообразующими устройствами 15, под действием которых каркасному рукавному элементу 11 придается определенная форма в соответствии с тороидальной конфигурацией.

Формообразующий барабан 14, например, содержит первый фланцевый элемент 16а и второй фланцевый элемент 16b, которые коаксиально расположены напротив друг друга и каждый из которых выполнен с возможностью входа - при эксплуатации - во взаимодействие с одним из кольцевых удерживающих конструктивных элементов 5, соответственно удерживаемых концами каркасного рукавного элемента 11, противоположными в аксиальном направлении.

Фланцевые элементы 16а, 16b соединены друг с другом посредством опорной конструкции 17, которая является наружной в аксиальном направлении по отношению к ним. Другими словами, опорная конструкция 17 обеспечивает опору для фланцевых элементов 16а, 16b при их размещении напротив друг друга, и при этом пространство, имеющееся между ними в аксиальном направлении, не занято конструктивными элементами, предназначенными для обеспечения опоры для одного или обоих самих фланцевых элементов.

Опорная конструкция 17 может содержать, по меньшей мере, одну каретку 18, несущую первый фланцевый элемент 16а. Каретка 18 выполнена с возможностью перемещения вдоль одной или более линейных направляющих 19 параллельно геометрической оси фланцевых элементов 16а, 16b, расположенных коаксиально друг относительно друга. В проиллюстрированном примере указанная геометрическая ось совпадает с продольной осью Х-Х симметрии формообразующего барабана 14. Линейные направляющие 19 предпочтительно составляют одно целое с неподвижным основанием 20, несущим второй фланцевый элемент 16b. Перемещение каретки 18 вдоль линейных направляющих 19 обеспечивает переключение станции 13 придания определенной формы между состоянием загрузки/выгрузки и рабочим состоянием. В состоянии загрузки/выгрузки (фиг.2) первый фланцевый элемент 16а расположен на большем расстоянии от второго фланцевого элемента 16b, превышающем приблизительно, по меньшей мере, в два раза аксиальный размер каркасного рукавного элемента 11, которому еще не придана заданная форма и который поступает с линии 10 сборки каркасов. В рабочем состоянии фланцевые элементы 16а, 16b расположены на расстоянии друг от друга, приблизительно равном аксиальному размеру каркасного рукавного элемента 11.

Формообразующие устройства 15 могут, например, содержать гидро- или газодинамическую схему (непроиллюстрированную) для ввода воздуха под давлением или другой рабочей текучей среды для накачивания между фланцевыми элементами 16а, 16b внутри каркасного рукавного элемента 11.

Формообразующие устройства 15 также могут содержать один или более исполнительных механизмов, предпочтительно линейных исполнительных механизмов 21, воздействующих на один или предпочтительно на оба фланцевых элемента 16а, 16b для аксиального перемещения их по направлению друг к другу, начиная из вышеуказанного рабочего положения.

В проиллюстрированном примере линейные исполнительные механизмы 21 воздействуют на соответствующие трубчатые соединительные элементы 22, которые являются коаксиальными друг с другом и введены во взаимодействие с возможностью скольжения соответственно с кареткой 18 и с основанием 20 и каждый из которых несет один из фланцевых элементов 16а, 16b. Фланцевые элементы 16а, 16b могут быть прикреплены к опорной конструкции 17 с возможностью отсоединения. Например, каждый фланцевый элемент 16а, 16b прикреплен с возможностью отсоединения к одному из трубчатых соединительных элементов 22 на соответствующем буртике 23 для крепления, выступающем в радиальном направлении относительно цилиндрического основного корпуса 24.

Приближение фланцевых элементов 16а, 16b друг к другу при воздействии линейных исполнительных механизмов 21 определяет приближение кольцевых удерживающих конструктивных элементов 5 друг к другу для обеспечения возможности придания определенной формы каркасному рукавному элементу 11 в соответствии с тороидальной конфигурацией, чему способствует одновременное введение рабочей текучей среды под давлением в каркасный конструктивный элемент 11.

На станции 13 придания определенной формы каркасный рукавный элемент 11, которому придается определенная форма, может быть соединен с тороидальным формующим барабаном 25, жестким и расширяемым, расположенным внутри самогó каркасного рукавного элемента 11.

Формующий барабан 25 (не проиллюстрированный на фиг.4-7) выполнен с возможностью расширения между первым радиально суженным рабочим состоянием (фиг.2 и 3) и вторым радиально расширенным рабочим состоянием (фиг.8 и 9). Для этого формующий барабан 25 может содержать множество секторов 26 барабана, распределенных по окружности вокруг центрального вала 27. Секторы 26 барабаны выполнены с возможностью перемещения, предпочтительно одновременно друг с другом, из вышеуказанного первого рабочего состояния, в котором они находятся близко к центральному валу 27, до второго рабочего состояния, в котором указанные секторы 26 барабана перемещены от центрального вала 27. Перемещение секторов 27 барабана может быть обеспечено посредством передаточных механизмов 28, приводимых в действие с помощью штанги 29 с резьбой, проходящей вдоль центрального вала 27 и имеющей две резьбы 30а, 30b, противоположные в аксиальном направлении, а именно соответственно левую резьбу и правую резьбу.

Вращение штанги 29 с резьбой в центральном вале 27, например, приводимой в движение посредством привода 31 вращения, функционирующего внутри одного из трубчатых соединительных элементов 22, вызывает радиальное перемещение секторов 26 барабана по направлению к первому или второму рабочему состоянию в соответствии с направлением вращения, придаваемого штанге 29 с резьбой.

Во втором рабочем состоянии комплект секторов 26 барабана образует вдоль его протяженности в направлении по окружности тороидальную, радиально наружную поверхность ʺSʺ, необязательно непрерывную, которой придана определенная форма в соответствии с внутренней конфигурацией, которую должна приобретать, по меньшей мере, одна часть каркасного рукавного элемента 11 после завершения придания определенной формы. Кроме того, может быть предусмотрено то, что формующий барабан 25 во втором рабочем состоянии будет иметь степень кривизны, составляющую от приблизительно 0,15 до приблизительно 0,45, как правило, подходящую для получения шин для мотоциклов или других двухколесных транспортных средств. Тем не менее, в случае необходимости могут быть использованы радиусы кривизны со значениями, меньшими, чем указанные выше, например, подходящие для изготовления шин для легковых автомобилей или грузовых автомобилей.

Формующий барабан 25 предпочтительно устанавливают в заданном положении на станции 13 придания определенной формы перед тем, как соответствующий каркасный рукавный элемент 11, например, еще находящийся в процессе изготовления на линии 10 сборки каркасов, достигнет самóй станции 13 придания определенной формы.

Более конкретно, предпочтительно предусмотрено то, что формующий барабан 25 будет закреплен на станции 13 придания определенной формы с обеспечением его выступания. Например, первый конец центрального вала 27 для этого может удерживаться оправкой 32, коаксиально размещенной в первом фланцевом элементе 16 и несущей указанный привод 31 вращения.

Следовательно, формующий барабан 25 может быть размещен в первом рабочем состоянии/положении посредством привода 31 вращения, если он уже не был в таком состоянии после достижения станции 13 придания определенной формы.

Посредством устройств 33 для загрузки каркаса каркасный рукавный элемент 11, поступающий с линии 10 сборки каркасов, переносится затем на станцию 13 придания определенной формы для его коаксиального размещения в радиальном направлении снаружи вокруг формующего барабана 25, находящегося в первом радиально суженном рабочем состоянии.

Устройства 33 для загрузки каркаса могут, например, содержать устройство 34 для манипулирования каркасом, воздействующее предпочтительно на наружную поверхность каркасного рукавного элемента 11.

Устройство 34 для манипулирования каркасом выполнено с возможностью радиального перемещения относительно фланцевых элементов 16а, 16b для достижения положения расфиксации, в котором каркасный рукавный элемент 11 вставляется между фланцевыми элементами 16а, 16b, размещенными в состоянии загрузки/выгрузки (фиг.2), с выставлением его по существу коаксиально относительно самих фланцевых элементов 16а, 16b и относительно формующего барабана 25. После этого каркасный рукавный элемент 11 размещают вокруг формующего барабана 25, предпочтительно после аксиального поступательного перемещения самогó формующего барабана 25. Более конкретно, при перемещении каретки 18 вдоль линейных направляющих 19 формующий барабан 25 коаксиально вставляется в каркасный рукавный элемент 11. Поступательное перемещение каретки 18 и формующего барабана 25 предпочтительно заканчивается входом второго конца центрального вала 27 во взаимодействие с задней бабкой 35, расположенной внутри второго фланцевого элемента 16b (пунктирная линия на фиг.2).

Для входа во взаимодействие с каркасным рукавным элементом 11 каждый фланцевый элемент 16а, 16b содержит выполненный с возможностью радиального расширения, кольцевой захватный элемент 36 и опорный элемент 37, который выполнен с возможностью радиального перемещения относительно кольцевого захватного элемента 36 в аксиальном направлении внутри по отношению к последнему.

В проиллюстрированном примере каждый опорный элемент 37 содержит множество секторов 38, распределенных по окружности. Каждый сектор 38 направляется с возможностью скольжения в соответствии с радиальным направлением относительно продольной оси Х-Х симметрии формообразующего барабана 14. Более конкретно, в проиллюстрированном примере каждый сектор 38 имеет базовую часть 38а, направляемую с возможностью скольжения вдоль первой направляющей стойки 39, выступающей в радиальном направлении от цилиндрического основного корпуса 24. Один конец базовой части 38а, внутренний в аксиальном направлении по отношению к соответствующему фланцевому элементу 16а, 16b, несет опорную пластину 38b, ориентированную в соответствии с плоскостью, которая является по существу радиальной относительно продольной оси Х-Х симметрии.

Каждый фланцевый элемент 16а, 16b включает в себя, по меньшей мере, один гидро- или газодинамический исполнительный механизм 40. Гидро- или газодинамический исполнительный механизм 40 может содержать, например, поршень 41, предпочтительно кольцевой, введенный во взаимодействие вокруг цилиндрического основного корпуса 24 и выполненный с возможностью скольжения в аксиальном направлении относительно последнего. Поршень 41 ограничивает внутри соответствующего фланцевого элемента 16а, 16b первую камеру 40а и вторую камеру 40b, предпочтительно кольцевые, соответственно ведущие к первому и второму питающим соединителям 42а, 42b, по отдельности соединяемым к питающим трубопроводом 43, удерживаемым, например, опорной конструкцией 17, как схематически показано на фиг.5.

По меньшей мере, один селекторный переключатель 44, выполненный с возможностью переключения между первым и вторым рабочими состояниями, воздействует на питающий трубопровод 43 для избирательного соединения последнего с первой гидро- или газодинамической питающей магистралью 45а и второй гидро- или газодинамической питающей магистралью 45b, соответственно имеющими разные давления нагнетания. Например, вторая гидро- или газодинамическая питающая магистраль 45b может иметь большее давление нагнетания по сравнению с давлением нагнетания в первой гидро- или газодинамической питающей магистрали 45а.

Вспомогательный селекторный переключатель 46 обеспечивает избирательное соединение первого и второго питающих соединителей 42а, 42b с питающим трубопроводом 43 и, следовательно, с одной из гидро- или газодинамических питающих магистралей, например, с первой гидро- или газодинамической питающей магистралью 45а.

После ввода воздуха или другой рабочей текучей среды под давлением в первую камеру 40а или во вторую камеру 40b гидро- или газодинамического исполнительного механизма 40 поршень 41 каждого фланцевого элемента 16а, 16b может перемещаться в аксиальном направлении между первым положением, показанным на фиг.4, и вторым положением, показанным на фиг.5 и 6, для обеспечения вызывающего радиальное расширение или сужение, определенного перемещения соответствующего опорного элемента 37. Для этого поршень 41 несет первые распределенные по окружности, толкающие элементы 47, которые выполнены с возможностью аксиального перемещения при воздействии гидро- или газодинамического исполнительного механизма 40 и каждый из которых имеет, по меньшей мере, одну первую толкающую стенку 47а, воздействующую на опорный элемент 37 при прилегании к нему, по существу в соответствии с направлением, которое имеет наклон относительно продольной оси Х-Х симметрии формообразующего барабана 14. Более конкретно, каждый первый толкающий элемент 47 «несет» соответствующую первую толкающую стенку 47а, по существу клинообразную, к первой наклонной опорной поверхности 38с, образованной на базовой части 38а соответствующего сектора 38 опорного элемента 37. Первая наклонная опорная поверхность 38с предпочтительно направлена в сторону, противоположную по отношению к опорной пластине 38b соответствующего сектора 38.

При воздействии соответствующих гидро- или газодинамических исполнительных механизмов 40 секторы 38, направляемые соответствующими первыми направляющими стойками 39, поступательно перемещаются в радиальном направлении, что вызывает перевод опорных элементов 37 из суженного состояния в расширенное состояние и наоборот. В суженном состоянии каждый опорный элемент 37 задает максимальный диаметральный размер ʺD2ʺ, который меньше внутреннего диаметра ʺD1ʺ каждого кольцевого удерживающего конструктивного элемента 5 каркасного рукавного элемента 11. В радиально расширенном состоянии максимальный диаметральный размер ʺD2ʺ каждого опорного элемента 37 превышает внутренний диаметр ʺD1ʺ каждого кольцевого удерживающего конструктивного элемента 5.

Первые упругие элементы 49, например, содержащие тяговые пружины, функционирующие между каждой первой направляющей стойкой 39 и базовой частью 38а соответствующего сектора 38, противодействуют перемещению каждого поршня 41 из первого во второе положение. Упругое сопротивление, создаваемое всеми первыми упругими элементами 49, слабее толкающего воздействия, оказываемого первыми толкающими элементами 47 после подачи в первую камеру 40а текучей среды, поступающей из первой гидро- или газодинамической питающей магистрали 45а.

Поршень 41 также несет распределенные по окружности, вторые толкающие элементы 50, предпочтительно расположенные при их чередовании с первыми толкающими элементами 47. Другими словами, каждый второй толкающий элемент 50 расположен в направлении по окружности между двумя первыми смежными толкающими элементами 47.

Вторые толкающие элементы 50 имеют соответствующие вторые толкающие стенки 50а, которые выполнены с возможностью воздействия на соответствующие блоки 51, выполненные с возможностью радиального перемещения внутри кольцевого захватного элемента 36 соответствующего фланцевого элемента 16а, 16b.

В проиллюстрированном примере блоки 51 направляются с возможностью скольжения вдоль соответствующих вторых направляющих стоек 52, которые выступают в радиальном направлении от цилиндрического основного корпуса 24 и каждая из которых вставлена между двумя смежными секторами 38 опорного элемента 37 в направлении по окружности.

Каждая из вторых толкающих стенок 50а может иметь по существу клинообразную конфигурацию для воздействия по существу в соответствии с направлением, которое имеет наклон относительно продольной оси Х-Х симметрии формообразующего барабана 14, при этом каждая из вторых толкающих стенок 50а воздействует на вторую наклонную опорную поверхность 51а, образованную на соответствующем блоке 51.

Вторые толкающие стенки 50а, предпочтительно размещенные в положении, в котором они отведены в аксиальном направлении относительно первых толкающих стенок 47а, выполнены с возможностью входа в контакт с соответствующими блоками 51 при достижении радиально расширенного состояния секторов 38 опорного элемента 37, когда поршень 41 находится во втором положении, как показано в качестве примера на фиг.5 и 6.

При дальнейшем аксиальном продвижении поршня 41 из второго положения вторые толкающие элементы 50 вызывают одновременное радиальное перемещение блоков 51 в сторону друг от друга.

Каждый кольцевой захватный элемент 36, выполненный из эластомерного материала и имеющий форму, по существу обратную по отношению к соответствующему кольцевому удерживающему конструктивному элементу 5, удерживаемому каркасным рукавным элементом 11, является непрерывным в направлении вдоль окружности и окружает блоки 51 предпочтительно с обеспечением контакта с ними.

Радиальные перемещения блоков 51 после аксиального поступательного перемещения поршня 41 между вторым положением и третьим положением обеспечивают перевод соответствующих кольцевых захватных элементов 36 из радиально суженного состояния, в котором они имеют максимальный диаметральный размер, который меньше внутреннего диаметра ʺD1ʺ каждого кольцевого удерживающего конструктивного элемента 5, в радиально расширенное состояние, в котором каждый из них может оказывать воздействие на один из кольцевых удерживающих конструктивных элементов 5 с обеспечением приложения усилия, как показано в качестве примера на фиг.7, и наоборот.

Перемещение поршня 41 из второго в третье положение предпочтительно происходит при сопротивлении вторых упругих элементов 53. Подобные вторые упругие элементы 53 могут быть получены, например, из тех же самых кольцевых захватных элементов 36. В проиллюстрированном примере вторые упругие элементы 53 содержат вторые тяговые пружины, функционирующие между каждой второй направляющей стойкой 52 и соответствующим блоком 51.

Предусмотрено, что вторые упругие элементы 53 имеют константу упругости, которая превышает константу упругости, демонстрируемую первыми упругими элементами 49. Более конкретно, упругое сопротивление, создаваемое вторыми упругими элементами 53, превышает усилие, действующее со стороны первых толкающих элементов 47 после подачи в первую камеру 40а текучей среды, поступающей из первой гидро- или газодинамической питающей магистрали 45а.

Следовательно, после приведения в действие гидро- или газодинамического исполнительного механизма 40 посредством текучей среды под давлением, поступающей из первой гидро- или газодинамической питающей магистрали 45а, поршень 41 совершает поступательное перемещение из первого положения, при этом он останавливается во втором положении, когда вторые толкающие элементы 50 входят в контакт с соответствующими блоками 51.

Перемещение поршня 41 по направлению к третьему положению происходит только после ввода рабочей текучей среды под бóльшим давлением, поступающей из второй гидро- или газодинамической питающей магистрали 45b.

Как видно на фиг.3 и 4, в конце аксиального перемещения каретки 18 каждый из фланцевых элементов 16а, 16b будет расположен рядом с одним из кольцевых удерживающих конструктивных элементов 5, встроенных в борта ʺBʺ, в аксиальном направлении снаружи по отношению к последнему, при этом каркасный рукавный элемент 11 удерживается устройством 34 для манипулирования каркасом.

Кольцевые захватные элементы 36 и опорные элементы 37 обоих фланцевых элементов 16а, 16b расположены в радиально суженном состоянии, при этом соответствующие поршни 41 находятся в первом положении.

При воздействии линейных исполнительных механизмов 21 фланцевые элементы 16а, 16b перемещаются в аксиальном направлении ближе друг к другу, что обеспечивает поступательное перемещение опорных элементов 37 для приближения их друг к другу до тех пор, пока не будет обеспечена определенная вставка самих опорных элементов 37 в аксиальном направлении в каркасный рукавный элемент 11, при этом каждый из опорных элементов 37 вставляется снаружи по направлению внутрь соответствующего кольцевого удерживающего конструктивного элемента 5.

Одновременно происходит вставка кольцевых захватных элементов 36 внутрь кольцевых удерживающих конструктивных элементов 5 по существу с обеспечением выравнивания относительно них в радиальном направлении.

При воздействии селекторного переключателя 44 устанавливается сообщение между первой камерой 40а каждого гидро- или газодинамического исполнительного механизма 40 и первой гидро- или газодинамической питающей магистралью 45а. Следовательно, каждый поршень 41 совершает поступательное движение из первого во второе положение, обеспечивая перевод соответствующего опорного элемента 37 в расширенное состояние.

Вход вторых толкающих элементов 50 в контакт с соответствующими блоками 51, удерживаемыми в суженном состоянии посредством вторых упругих элементов 53, обеспечивает останов перемещения поршня 41 во втором положении.

Когда опорные элементы 37 достигнут расширенного состояния, устройство 34 для манипулирования каркасом может выйти из контактного взаимодействия с каркасным рукавным элементом 11 и может быть перемещено от станции 13 придания определенной формы. После этого каркасный рукавный элемент 11 освобождается при обеспечении его прилегания к опорным элементам 37.

В этой ситуации разность внутреннего диаметра D1 каждого кольцевого удерживающего конструктивного элемента 5 и минимального диаметра соответствующего кольцевого захватного элемента 36 меньше разности, определяемой между максимальным диаметральным размером ʺD2ʺ опорного элемента 37 и указанным внутренним диаметром D1. Следовательно, опорные пластины 38b каждого опорного элемента 37 будут находиться напротив тех сторон соответствующих кольцевых удерживающих конструктивных элементов 5, которые являются внутренними в аксиальном направлении, вдоль всей их протяженности в направлении по окружности.

Новое воздействие со стороны линейных исполнительных механизмов 21 вызывает аксиальное перемещение фланцевых элементов 16а, 16b и, следовательно, опорных элементов 37 друг от друга.

Опорные пластины 38b опорных элементов 37 входят в контакт со сторонами соответствующих кольцевых удерживающих конструктивных элементов 5, внутренними в аксиальном направлении, вдоль всей их протяженности в направлении по окружности. При продолжении воздействия со стороны линейных исполнительных механизмов 21 воздействие опорных элементов вызывает аксиальное перемещение кольцевых удерживающих конструктивных элементов 5 в сторону друг от друга, следствием чего является растягивание каркасного рукавного элемента 11 в аксиальном направлении, при этом кольцевые захватные элементы 36 остаются в суженном состоянии.

Регулирование воздействия со стороны линейных исполнительных механизмов 21 предпочтительно осуществляется таким образом, чтобы аксиальное перемещение опорных элементов 37 друг от друга заканчивалось при достижении осевого расстояния между кольцевыми удерживающими конструктивными элементами 5, соответствующего осевому расстоянию ʺQʺ между ними, заданному на сборочном барабане 12. Другими словами, в конце аксиального перемещения друг от друга расстояние между опорными элементами 37 и, более точно, между соответствующими опорными пластинами 38b равно расстоянию между плечиками 12а, выполненными на сборочном барабане 12.

После этого посредством селекторного переключателя 44, воздействующего на питающий трубопровод 43, устанавливается сообщение по текучей среде между первой камерой 40а гидро- или газодинамического исполнительного механизма 40 в каждом из фланцевых элементов 16а, 16b и второй гидро- или газодинамической питающей магистралью 45b.

Последующий ввод рабочей текучей среды под бóльшим давлением обеспечивает преодоление сопротивления, создаваемого вторыми упругими элементами 53, что создает возможность поступательного перемещения поршня 41 по направлению к третьему положению.

Следовательно, блоки 51 совершают поступательное движение в радиальном направлении от продольной оси Х-Х симметрии, вызывая радиальное расширение соответствующих кольцевых захватных элементов 36. Следовательно, каждый кольцевой захватный элемент 36 перемещается при его контактном взаимодействии с каркасным рукавным элементом 11 внутри по отношению к соответствующему кольцевому удерживающему конструктивному элементу 5. Более конкретно, кольцевой захватный элемент 36 входит во взаимодействие с соответствующим кольцевым удерживающим конструктивным элементом 5 с обеспечением герметичности и непроницаемости и при этом осуществляет приложение радиального усилия, действующего в направлении из внутреннего пространства наружу.

Таким образом, каркасный рукавный элемент 11 стабильно удерживается относительно фланцевых элементов 16а, 16b.

Во время придания определенной формы, когда начинается радиальное расширение каркасного рукавного элемента 11, радиальное расширение формующего барабана 25 может быть обеспечено посредством вращения штанги 30 с резьбой под действием привода 31 вращения.

Придание определенной формы каркасному рукавному элементу 11 предпочтительно выполняется при отсутствии контакта между последним и формующим барабаном 25, по меньшей мере, до тех пор, пока сам формующий барабан 25 не достигнет максимального радиального расширения при достижении его второго рабочего состояния.

После достижения заданного максимального значения диаметрального размера каркасного рукавного элемента 11 ввод рабочей текучей среды внутри каркасного рукавного элемента 11 прерывается вместе с приближением фланцевых элементов 16а, 16b друг к другу в аксиальном направлении под действием линейных исполнительных механизмов 21 непосредственно перед завершением радиального расширения или одновременно с завершением радиального расширения формующего барабана 25.

Следовательно, обеспечивается возможность соединения между каркасным рукавным элементом 11 и формующим барабаном 25. Такое соединение происходит за счет ввода внутренней поверхности каркасного рукавного элемента 11 в контакт с радиально наружной тороидальной поверхностью ʺSʺ формующего барабана 25.

Соединение может быть осуществлено после небольшого радиального сужения каркасного рукавного элемента 11, например, обеспечиваемого за счет его упругого стягивания после откачивания «предшествующей» рабочей текучей среды, введенной во время придания определенной формы.

После завершения соединения фланцевые элементы 16а, 16b выходят из контактного взаимодействия с каркасным рукавным элементом 11, оставляя его на формующем барабане 25.

Для этого при воздействии вспомогательного селекторного переключателя 46 в каждом фланцевом элементе 16а, 16b вторая камера 40b гидро- или газодинамического исполнительного механизма 40 соединяется с питающим трубопроводом 43 и, следовательно, с одной из первой и второй гидро- или газодинамических питающих магистралей 45а, 45b для обеспечения отвода поршня 41 в аксиальном направлении к первому положению. Следовательно, опорные элементы 37 и кольцевые захватные элемент 36 переводятся обратно в соответствующие суженные состояния.

Каркасный рукавный элемент 11 и формующий барабан 25, соединенные друг с другом, приспособлены для переноса в зону 54 сборки корон, которая удалена по отношению к станции 13 придания определенной формы, для формирования или наложения коронного конструктивного элемента 6 в радиальном направлении снаружи по отношению к каркасному рукавному элементу 11, которому придана определенная форма. Для этого, пока оправка 32 продолжает обеспечивать опору для формующего барабана 25, заднюю бабку 35 выводят из контактного взаимодействия с центральным валом 27. При отводе первого фланцевого элемента 16а станция 13 придания определенной формы переводится обратно в состояние загрузки/выгрузки, при этом обеспечивается свободный доступ для антропоморфной первой роботизированной руки 55 или других соответствующих передаточных устройств, которые, в свою очередь, входят во взаимодействие с формующим барабаном 25 у второго конца центрального вала 27, ранее освобожденного от задней бабки 35.

Первая роботизированная рука 55 переносит формующий барабан 25 от станции 13 придания определенной формы в зону 54 сборки корон. Первая роботизированная рука 55 также выполнена с возможностью соответствующего перемещения формующего барабана 25 в положение перед устройством 56 для сборки слоя брекера, которое, например, может содержать распределитель, который подает, по меньшей мере, один корд с резиновым покрытием или другой непрерывный удлиненный армирующий элемент, выполненный из текстильного или металлического материала. Следовательно, слой 7а брекера получают посредством намотки указанного непрерывного удлиненного элемента в соответствии с окружными витками 57, приближенными друг к другу в аксиальном направлении, вокруг радиально наружной поверхности каркасного рукавного элемента 11, соединенного с формующим барабаном 25, при этом последний приводится во вращение и соответственно перемещается посредством первой роботизированной руки 55.

В зоне 54 сборки корон устройства 58 в случае необходимости могут функционировать для сборки дополнительных слоев 7b, подлежащих наложению на каркасный рукавный элемент 11, перед наложением или после наложения указанного, по меньшей мере, одного слоя 7а брекера. В частности, подобные вспомогательные слои 7b могут содержать параллельные текстильные или металлические корды, расположенные в соответствии с наклонной ориентацией относительно направления протяженности каркасного рукавного элемента 11 вдоль окружности, при этом указанные корды соответственно перекрещиваются между вспомогательными слоями 7b, которые являются соседними друг с другом.

Перенос формующего барабана 25 между устройствами 58 для сборки вспомогательных слоев и устройством 56 для сборки слоя брекера может быть «закреплен» за той же самой первой роботизированной рукой 55 или за антропоморфной второй роботизированной рукой, или за манипуляционным устройством другого типа.

После этого формующий барабан 25 переносят к устройствам 59 для образования протекторного браслета.

Устройства 59 для образования протекторного браслета могут, например, содержать первое устройство для намотки по спирали, выполненное с конфигурацией, обеспечивающей возможность намотки, по меньшей мере, одного непрерывного эластомерного удлиненного элемента в соответствии с окружными витками, которые являются соседними в аксиальном направлении и входят в контакт друг с другом, в радиальном направлении снаружи вокруг брекерного конструктивного элемента 7, при одновременном приведении формующего барабана 25 во вращение и его соответствующем перемещении для распределения окружных витков в соответствии с заданной схемой.

В завершение, установка 1 может содержать устройства для наложения боковин (непроиллюстрированные) на противоположные в аксиальном направлении, боковые части каркасного рукавного элемента 11.

Собранная невулканизированная шина 2 выполнена с возможностью снятия с формующего барабана 25 для ее формования в пресс-форме и вулканизации в устройстве для формования в пресс-форме и вулканизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСШИРЯЮЩИЙСЯ ФОРМООБРАЗУЮЩИЙ БАРАБАН И СПОСОБ ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАСНПОРТНЫХ СРЕДСТВ | 2016 |

|

RU2709340C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2015 |

|

RU2717781C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2016 |

|

RU2730832C2 |

| УСТРОЙСТВО И СПОСОБ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2684096C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2690363C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2700599C2 |

| СПОСОБ, ПРОЦЕСС И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2014 |

|

RU2678662C1 |

| УСТРОЙСТВО И СПОСОБ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2693161C2 |

| УСТРОЙСТВО И СПОСОБ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2017 |

|

RU2759787C2 |

| СПОСОБ КОНТРОЛЯ ФОРМИРОВАНИЯ БОРТОВ ШИН И СООТВЕТСТВУЮЩАЯ СТАНЦИЯ | 2017 |

|

RU2753716C2 |

Изобретение относится к способу сборки шин. Техническим результатом является повышение качества изделия и повторяемости технологического процесса, а также уменьшение дефектов изделий и бракованной продукции. Технический результат достигается способом сборки шин, в котором переносят каркасный рукавный элемент (11), содержащий слой (3) каркаса и пару кольцевых удерживающих конструктивных элементов (5), к формообразующему барабану (14), содержащему фланцевые элементы (16а, 16b), каждый из которых выполнен с возможностью взаимодействия с одним из кольцевых удерживающих конструктивных элементов (5). Придают форму каркасному рукавному элементу (11) в соответствии с тороидальной конфигурацией посредством приближения фланцевых элементов (16а, 16b) друг к другу в аксиальном направлении. Перед приданием определенной формы кольцевые захватные элементы (36), соответственно удерживаемые фланцевыми элементами (16а, 16b), расширяют в радиальном направлении, причем каждый из них расширяют внутри одного из кольцевых удерживающих конструктивных элементов (5), для их ввода во взаимодействие с каркасным рукавным элементом (11). Кольцевые удерживающие конструктивные элементы (5) перемещают в аксиальном направлении друг от друга перед вводом кольцевых захватных элементов (36) во взаимодействие с каркасным рукавным элементом (11). Причем аксиальное перемещение кольцевых удерживающих конструктивных элементов (5) друг от друга включает размещение опорного элемента (37) в заданном положении у стороны каждого кольцевого удерживающего конструктивного элемента (5), внутренней в аксиальном направлении, аксиальное перемещение опорных элементов (35), соответственно введенных во взаимодействие с каждым кольцевым удерживающим конструктивным элементом (5). При этом размещение опорных элементов (37) включает вставку опорных элементов (37) в аксиальном направлении в каркасный рукавный элемент (11) за счет аксиального поступательного перемещения опорных элементов (37) при их приближении друг к другу от наружной стороны к пространству внутри кольцевых удерживающих конструктивных элементов (5). 10 н. и 27 з.п. ф-лы, 10 ил.

1. Способ сборки шин, включающий:

перенос каркасного рукавного элемента (11), содержащего по меньшей мере один слой (3) каркаса и пару кольцевых удерживающих конструктивных элементов (5), к формообразующему барабану (14), содержащему фланцевые элементы (16а, 16b), каждый из которых выполнен с возможностью взаимодействия с одним из кольцевых удерживающих конструктивных элементов (5);

придание определенной формы каркасному рукавному элементу (11) в соответствии с тороидальной конфигурацией посредством приближения фланцевых элементов (16а, 16b) друг к другу в аксиальном направлении;

при этом перед приданием определенной формы кольцевые захватные элементы (36), соответственно удерживаемые фланцевыми элементами (16а, 16b), расширяют в радиальном направлении, причем каждый из них расширяют внутри одного из кольцевых удерживающих конструктивных элементов (5), для их ввода во взаимодействие с каркасным рукавным элементом (11);

при этом кольцевые удерживающие конструктивные элементы (5) перемещают в аксиальном направлении друг от друга перед вводом кольцевых захватных элементов (36) во взаимодействие с каркасным рукавным элементом (11),

причем аксиальное перемещение кольцевых удерживающих конструктивных элементов (5) друг от друга включает:

размещение по меньшей мере одного опорного элемента (37) в заданном положении у стороны каждого кольцевого удерживающего конструктивного элемента (5), внутренней в аксиальном направлении;

аксиальное перемещение опорных элементов (35), соответственно введенных во взаимодействие с каждым кольцевым удерживающим конструктивным элементом (5),

при этом размещение опорных элементов (37) включает вставку опорных элементов (37) в аксиальном направлении в каркасный рукавный элемент (11) за счет аксиального поступательного перемещения опорных элементов (37) при их приближении друг к другу от наружной стороны к пространству внутри кольцевых удерживающих конструктивных элементов (5).

2. Способ по п.1, при котором аксиальное перемещение опорных элементов (37) включает поступательное перемещение фланцевых элементов (16а, 16b), несущих опорные элементы (37).

3. Способ по п.1 или 2, при котором размещение опорных элементов (37) в заданном положении включает:

размещение опорных элементов (37) в соответствии с суженным состоянием, при этом каждый опорный элемент (37) задает максимальный диаметральный размер (D2), который меньше внутреннего диаметра (D1) каждого кольцевого удерживающего конструктивного элемента (5);

вставку опорных элементов (37), находящихся в суженном состоянии, в аксиальном направлении в каркасный рукавный элемент (11);

расширение опорных элементов (37) до радиально расширенного состояния, при этом каждый опорный элемент (37) задает максимальный диаметральный размер (D2), который больше внутреннего диаметра (D1) каждого кольцевого удерживающего конструктивного элемента (5).

4. Способ по п.1, при котором ввод каркасного рукавного элемента (11) во взаимодействие с формообразующим барабаном (14) включает размещение каркасного рукавного элемента (11) в заданном положении по существу с его выравниванием в аксиальном направлении между фланцевыми элементами (16а, 16b) перед аксиальным перемещением кольцевых удерживающих конструктивных элементов (5) друг от друга.

5. Способ по п.4, при котором размещение каркасного рукавного элемента (11) в заданном положении включает радиальное поступательное перемещение каркасного рукавного элемента (11) для его вставки между разнесенными фланцевыми элементами (16а, 16b).

6. Способ по п.5, при котором радиальное поступательное перемещение каркасного рукавного элемента (11) осуществляют посредством устройства (34) для манипулирования каркасом, воздействующего снаружи на каркасный рукавный элемент (11).

7. Способ сборки шин, включающий:

перенос каркасного рукавного элемента (11), содержащего по меньшей мере один слой (3) каркаса и пару кольцевых удерживающих конструктивных элементов (5), к формообразующему барабану (14), содержащему фланцевые элементы (16а, 16b), каждый из которых выполнен с возможностью взаимодействия с одним из кольцевых удерживающих конструктивных элементов (5);

придание определенной формы каркасному рукавному элементу (11) в соответствии с тороидальной конфигурацией посредством приближения фланцевых элементов (16а, 16b) друг к другу в аксиальном направлении;

при этом перед приданием определенной формы кольцевые захватные элементы (36), соответственно удерживаемые фланцевыми элементами (16а, 16b), расширяют в радиальном направлении, причем каждый из них расширяют внутри одного из кольцевых удерживающих конструктивных элементов (5), для их ввода во взаимодействие с каркасным рукавным элементом (11);

при этом кольцевые удерживающие конструктивные элементы (5) перемещают в аксиальном направлении друг от друга перед вводом кольцевых захватных элементов (36) во взаимодействие с каркасным рукавным элементом (11),

причем ввод каркасного рукавного элемента (11) во взаимодействие с формообразующим барабаном (14) включает размещение каркасного рукавного элемента (11) в заданном положении по существу с его выравниванием в аксиальном направлении между фланцевыми элементами (16а, 16b) перед аксиальным перемещением кольцевых удерживающих конструктивных элементов (5) друг от друга,

при этом размещение каркасного рукавного элемента (11) в заданном положении включает радиальное поступательное перемещение каркасного рукавного элемента (11) для его вставки между разнесенными фланцевыми элементами (16а, 16b),

причем радиальное поступательное перемещение каркасного рукавного элемента (11) осуществляют посредством устройства (34) для манипулирования каркасом, воздействующего снаружи на каркасный рукавный элемент (11),

при этом аксиальное перемещение кольцевых удерживающих конструктивных элементов (5) друг от друга включает:

размещение по меньшей мере одного опорного элемента (37) в заданном положении у стороны каждого кольцевого удерживающего конструктивного элемента (5), внутренней в аксиальном направлении;

аксиальное перемещение опорных элементов (35), соответственно введенных во взаимодействие с каждым кольцевым удерживающим конструктивным элементом (5),

при этом дополнительно удерживают каркасный рукавный элемент (11) посредством устройства (34) для манипулирования каркасом во время размещения опорных элементов (37) в заданном положении в кольцевых удерживающих конструктивных элементах (5).

8. Способ по любому из пп.1, 2 или 5-7, дополнительно включающий вставку кольцевых захватных элементов (36) в аксиальном направлении в кольцевые удерживающие конструктивные элементы (5) одновременно со вставкой опорных элементов (37) в аксиальном направлении в каркасный рукавный элемент (11).

9. Способ по любому из пп.1, 2 или 5-7, при котором перед перемещением каркасного рукавного элемента (11) тороидальный формующий барабан (25) вводят во взаимодействие с формообразующим барабаном (14) коаксиально между фланцевыми элементами (16а, 16b).

10. Способ по п.9, при котором одновременно с переносом каркасного рукавного элемента (11) каркасный рукавный элемент (11) размещают вокруг тороидального формующего барабана (25), находящегося в первом радиально суженном рабочем состоянии.

11. Способ по п.9, при котором во время придания определенной формы каркасному рукавному элементу (11) формующий барабан (25) расширяют в радиальном направлении внутри каркасного рукавного элемента (11).

12. Способ по п.9, при котором в конце придания определенной формы каркасный рукавный элемент (11) освобождают, при этом он стягивается в радиальном направлении для соединения его внутренних поверхностей с наружными поверхностями радиально расширенного формующего барабана (25) с обеспечением контакта с указанными наружными поверхностями.

13. Способ по п.9, при котором в конце придания определенной формы каркасный рукавный элемент (11) освобождают, при этом он стягивается в радиальном направлении посредством откачивания рабочей текучей среды для накачивания из каркасного рукавного элемента (11).

14. Способ по п.9, при котором коронный конструктивный элемент (6) собирают на радиально наружной поверхности каркасного конструктивного элемента (11) тороидальной формы, взаимодействующего с расширенным тороидальным формующим барабаном (25).

15. Способ сборки шин, включающий:

перенос каркасного рукавного элемента (11), содержащего по меньшей мере один слой (3) каркаса и пару кольцевых удерживающих конструктивных элементов (5), к формообразующему барабану (14), содержащему фланцевые элементы (16а, 16b), каждый из которых выполнен с возможностью взаимодействия с одним из кольцевых удерживающих конструктивных элементов (5);