Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к технической области синтеза сверхтвердых материалов, в частности, к кубическому ковочному гидравлическому прессу с полостями и способу его получения.

Предшествующий уровень техники настоящего изобретения

Кубический гидравлический пресс представляет собой устройство, получаемое путем сборки шести одноцилиндровых узлов в виде шарнирных балок с помощью двенадцати соединительных штифтов-фиксаторов (ушек) для синтеза сверхтвердых материалов под высоким давлением. Осевые линии шести внутренних цилиндров шарнирных балок пересекаются в одной точке, а погрешность измерения формы и положения точки пересечения называется центрирующим свойством, причем центрирующее свойство служит ключевым признаком, определяющим техническое состояние пресса. Точность размеров внутреннего цилиндра и отверстия ушка шарнирных балок, а также точность формы этих элементов и их взаимное положение, являются ключевыми факторами, обеспечивающими центрирующее свойство; при этом на точность сборки напрямую влияет точность механической обработки ушка шарнирной балки, что сказывается на центрирующем свойстве кубического гидравлического пресса в нагруженном состоянии.

Шарнирные балки кубического гидравлического пресса являются, главным образом, цельнолитыми и цельноковаными. Большинство шарнирных балок на рынке представлено цельнолитыми и формованными балками, ушки литых шарнирных балок по существу не подвергаются дополнительной обработке, а точность их формы зависит в основном от точности формы для отливки. Длительное использование формы для отливки приводит к снижению точности размеров ушка, что влияет на общую точность размеров получаемой в итоге шарнирной балки, а центрирующее свойство кубического гидравлического пресса в нагруженном состоянии серьезно ухудшается.

В настоящее время режимы ковки цельнокованой шарнирной балки можно разделить на два режима формования, а именно на свободную ковку и штамповку. Режим формования методом свободной ковки характеризуется большим допуском на обработку (большим объемом отходов), высокой стоимостью материалов, сложностью обработки и большой продолжительностью цикла обработки; формование методом штамповки обеспечивает возможность ковки с малым допуском и высокой производственной эффективностью, но применение данного метода ограничено массой пресса, и при этом часто возникают дефекты формы, что также сопровождается сложностью формования и недостаточным коэффициентом укова. Указанные проблемы ограничивают возможность дальнейшего увеличения размеров шарнирной балки, и может быть обеспечено ее формование методом ковки с полостью диаметром всего 1000 мм или меньше.

В китайском патенте на изобретение под названием «Устройство для механической обработки ушка шарнирной балки кубического пресса» (публикация №CN 112024959 A) описан способ механической обработки ушка шарнирной балки, где для обработки используется продольно-фрезерный станок, а подача осуществляется вдоль центральной оси шарнирной балки. Поскольку ушко шарнирной балки располагается относительно высоко, подача должна осуществляться последовательно вперед и назад в направлении оси шарнирной балки, после чего шарнирная балка будет подвергнута одномоментному процессу переброски в другое положение, что приведет к изменению начального положения для обработки, а на обрабатываемой поверхности останется след механической обработки, который необходимо будет зашлифовать и устранить вручную, вследствие чего невозможно обеспечить высокую точность и эффективность обработки.

Краткое раскрытие настоящего изобретения

В свете недостатков предшествующего уровня техники настоящее изобретение направлено на то, чтобы предложить кубический ковочный гидравлический пресс с полостями и способ его получения, при этом для получения шарнирной балки используется способ формования методом свободной ковки и штамповки с целью реализации процесса ковки и формовки шарнирной балки с полостью диаметром 1250 мм или больше и улучшения общих технических свойств кубического гидравлического пресса.

Для решения указанных технических задач представлено следующее техническое решение, используемое в настоящем изобретении:

Кубический ковочный гидравлический пресс с полостями, включающий в себя сборочные узлы в виде шарнирных балок, ориентированных в шести направлениях: вверх, вниз, вперед, назад, влево и вправо, причем соседние сборочные узлы в виде шарнирных балок соединены между собой с помощью штифтовых фиксаторов, а каждый сборочный узел в виде шарнирной балки содержит саму шарнирную балку, поршень, направляющую втулку и заднюю заглушку, при этом поршень устанавливается в цилиндрическом теле, сформированном посередине шарнирной балки, задняя заглушка устанавливается в монтажном отверстии под заднюю заглушку, сформованном в нижней части шарнирной балки, а направляющая втулка надевается на поршень и уплотняется с помощью узла уплотнения направляющей втулки, при этом:

шарнирная балка куется и формуется методом свободной ковки, а также штамповки, причем методом свободной ковки получается кованая промежуточная заготовка со структурой типа квинкункс (расположение четырех элементов по углам квадрата с пятым элементом в центре), после чего кованая промежуточная заготовка, сформованная методом свободной ковки, помещается в пресс-форму прессованием для окончательной формовки и ковки шарнирной балки.

Узел уплотнения задней заглушки располагается между задней заглушкой и монтажным отверстием под заднюю заглушку.

Способ получения кубического ковочного гидравлического пресса с полостями, предусматривающий следующие стадии:

(1) Выбор материала: выбор круглого стального слитка;

(2) Нагрев: нагрев круглого стального слитка, причем во время ковки круглый стальной слиток должен нагреваться множество раз, и должна быть обеспечена температура ковки не ниже 950°С;

(3) Высадка и удлинение: круглый стальной слиток, обработанный на стадии (2), подвергается множественной обработке методом высадки и удлинения для разрушения карбидов в круглом стальном слитке;

(4) Свободная ковка промежуточной заготовки

a. Нагрев заготовки в виде стального слитка, обработанного на стадии (3), с последующим зажатием заготовки в виде стального слитка с помощью механического рычага и его размещение на нижней опорной плите ковочного пресса, при этом поперечное сечение торцевой поверхности нижней опорной плиты выполнено треугольным, а средняя подвижная платформа ковочного пресса снабжена пуансоном с поперечным сечением также треугольной формы для приложения давления к заготовке в виде стального слитка и вдавливания двух его симметричных поверхностей, представляющих собой нижнюю и верхнюю поверхности, с получением вогнутой треугольной формы;

b. Повторный нагрев и поворот заготовки в виде стального слитка на 90° и повторение стадии а;

c. Изменение формы заготовки в виде стального слитка в несколько подходов для получения кованой промежуточной заготовки со структурой типа квинкункс;

(5) Штамповка

Размещение кованой промежуточной заготовки со структурой типа квинкункс, полученной на стадии (4), в нижней части пресс-формы после повторного нагрева; высадка промежуточной заготовки образом, чтобы плоская опорная плита располагалась заподлицо с пресс-формой, с последующим использованием верхней части пресс-формы, которой придана форма внутреннего цилиндра шарнирной балки, для штампования; при этом верхняя часть пресс-формы и нижняя часть пресс-формы образуют замкнутую пресс-форму, благодаря чему обеспечивается возможность штамповки промежуточной заготовки с целью придания шарнирной балке определенной формы и формирования центрального отверстия, в результате чего обеспечивается получение сформованной заготовки шарнирной балки;

(6) Расформовка

Снятие сформованной заготовки шарнирной балки с рабочего стола после ковки и штамповки с последующим выбросом и извлечением штампованной сформованной заготовки шарнирной балки из пресс-формы;

(7) Термообработка после ковки

Первоначальная нормализация сформованной заготовки шарнирной балки при температуре 850°С±10°С с последующим отпуском термообработкой при температуре 650°С±10°С для измельчения кристаллических зерен внутри заготовки;

(8) Дефектоскопия

Механическая обработка верхней и нижней торцевых поверхностей сформованной заготовки шарнирной балки, обработанной на стадии (7), до тех пор, пока с этих поверхностей не исчезнет черный цвет, и последующее выполнение ультразвуковой дефектоскопии; и

(9) Выполнение операций высверливания, пропиливания и фрезерования в отношении ушек сформованной заготовки шарнирной балки

Последовательное выполнение следующих операций в отношении сформованной заготовки шарнирной балки, пригодной к использованию по результатам дефектоскопии, проведенной на стадии (8):

d. Высверливание технологических отверстий со съемом материала

e. Пропиливание пазов в ушках

f. Обрезка припуска на ушках

g. Закалка и отпуск

h. Чистовая обработка внутренних полостей

i. Чистовая обработка ушек

j. Чистовая обработка отверстий в ушках

Этим завершается чистовая обработка ушек.

Для высверливания технологических отверстий со съемом материала на стадии (9) предусмотрены следующие операции d.:

первоначальное размещение сформованной заготовки шарнирной балки, пригодной к использованию по результатам дефектоскопии, в вертикальном положении на оснастке станка для сверления глубоких отверстий; плотное прижатие нижней поверхности сформованной заготовки шарнирной балки к рабочему столу с помощью нажимного штока перпендикулярно сверлильной штанге и выравнивание высверливаемого отверстия по диаметру; и

последующее высверливание технологических отверстий со съемом материала с помощью сверлильной штанги по программе цифрового управления с припуском между соседними отверстиями.

Для пропиливания пазов в ушках на стадии (9) предусмотрены следующие операции

е.:

размещение сформованной заготовки шарнирной балки на рабочем столе ленточно-отрезного станка после завершении высверливания технологических отверстий со съемом материала; пропиливание от наружных торцевых поверхностей сформованной заготовки шарнирной балки симметрично по отношению к центру заготовки шарнирной балки и по отношению к положению технологических отверстий; при этом два пропила одного и того же ушка располагаются параллельно друг другу, и для каждого пропиленного в ушке паза сохраняется припуск на механическую обработку.

Для обрезки припуска на ушках на стадии (9) предусмотрены следующие операции

f:

обрезка припуска, оставшегося между технологическими отверстиями в процессе съема материала, после завершения пропиливания, что выполняется методом резки струей воды, и последующее окончательное удаление большого припуска на пазу ушка.

Для чистовой обработки внутренних полостей на стадии (9) предусмотрены следующие операции h.:

последовательные операции черновой механической обработки, термообработки, чистовой обработки и проката поверхности внутренней стенки, при этом:

для проката поверхности внутренней стенки используется ультразвуковой прикаточный станок с прикатывающим скребком, контактирующим с внутренней стенкой цилиндрического тела шарнирной балки, и осуществляется высокочастотный удар; при этом шарнирная балка поворачивается на платформе для обеспечения проката поверхности внутренней стенки.

Для чистовой обработки ушек на стадии (9) предусмотрены следующие операции i.:

размещение сформованной заготовки шарнирной балки ее нижней поверхностью на рабочем столе обрабатывающего центра с числовым программным управлением и выравнивание опорных точек центра внутреннего цилиндра и торцевой поверхности отверстии цилиндра с последующим выполнением операции фрезерования с помощью угловой фрезерной головки таким образом, чтобы плоскость торцевой фрезы угловой фрезерной головки проходила параллельно плоскости обработки ушка, а система зубчатых передач внутреннего зацепления передавала мощность шпинделя станка на торцевую фрезу, и осуществление обработки посредством торцевой поверхности торцевой фрезы; и

использование удлиненной трясостойкой фрезерной оправки для механической обработки припуска на дне паза ушка с сохранением дугообразной формы дна паза с целью уменьшения напряжения у корня ушка.

Для чистовой обработки отверстий в ушках на стадии (9) предусмотрены следующие операции j.:

последовательные операции черновой механической обработки, термообработки, чистовой обработки и проката отверстия ушка на станке, что завершает чистовую обработку ушка.

Механическая обработка, выполняемая угловой фрезерной головкой, осуществляется в следующем порядке: фрезерование внешней боковой поверхности и внутренней боковой поверхности ушка в направлении снаружи внутрь и сверху вниз. При этом обеспечиваются следующие положительные эффекты настоящего изобретения:

(1) кубический ковочный гидравлический пресс с полостями и способ его получения обеспечивают формовку шарнирной балки методом свободной ковки, а также штамповки, при этом разработано множество процессов холодной мехобработки для чистовой отделки ушек, внутреннего цилиндра и отверстия ушка шарнирной балки, что улучшает общие технические характеристики кубического гидравлического пресса и обеспечивает возможность реализации операций ковки и штамповки шарнирной балки с полостью диаметром 1250 мм или больше. Разработано новое поколение высокопроизводительных кубических гидравлических прессов с полостями для синтеза сверхтвердых материалов и повышен технический уровень базового оборудования в сфере производства сверхтвердых материалов в Китае.

(2) В рамках реализации способа ковки и формовки шарнирной балки с большой полостью согласно настоящему изобретению процесс ковки и формовки заготовки шарнирной балки осуществляется путем объединения метода свободной ковки и штамповки, где, во-первых, обеспечивается высокоточная формовка, близкая к заданной, и реализуется ковка с малым припуском; во-вторых, за счет заготовки со структурой типа квинкункс, сформованной методом свободной ковки, могут быть предотвращены проблемы, связанные с недостаточной проковкой и неравномерностью структуры, которые обусловлены ограниченной массой пресса; и, в-третьих, диаметр полости кованой шарнирной балки может достигать 1250 мм или больше. В контексте настоящего документа способ высверливания, пропиливания и фрезерования путем обработки с расплавлением используется для съема большого припуска с ушек, а также для реализации высокоточной и высокоэффективной механической обработки; способ проката, применяемый в отношении внутренней стенки цилиндрического тела и поверхности отверстия ушка, повышает точность и шероховатость поверхности, улучшает прочность поверхности и продлевает срок службы шарнирной балки; более того, операция чистовой обработки ушка может быть выполнена с его однократной фиксацией, что повышает общую точность размеров шарнирной балки.

(3) В рамках настоящего изобретения чистовая обработка шарнирной балки может быть выполнена с ее однократной фиксацией. Поскольку глубина паза ушка меньше его высоты, может быть принят способ подачи перпендикулярно центральной оси шарнирной балки, и на этот способ обработки не влияет высота шарнирной балки, и припуск на ушке может быть полностью обработан и снят без переброски и шлифования шарнирной балки, что повышает безопасность с одновременным повышением КПД (коэффициента полезного действия).

(4) Благодаря способу формовки с использованием метода свободной ковки шарнирной балки, объединенному со штамповкой, может быть эффективно решена проблема больших припусков при свободной ковке и формовке, а также может быть сокращено количество операций штамповки и формовки, что повышает коэффициент использования материала и производственную эффективность, а также устраняет проблему, связанную со сложностью формования больших полостей в шарнирных балках.

Краткое описание фигур

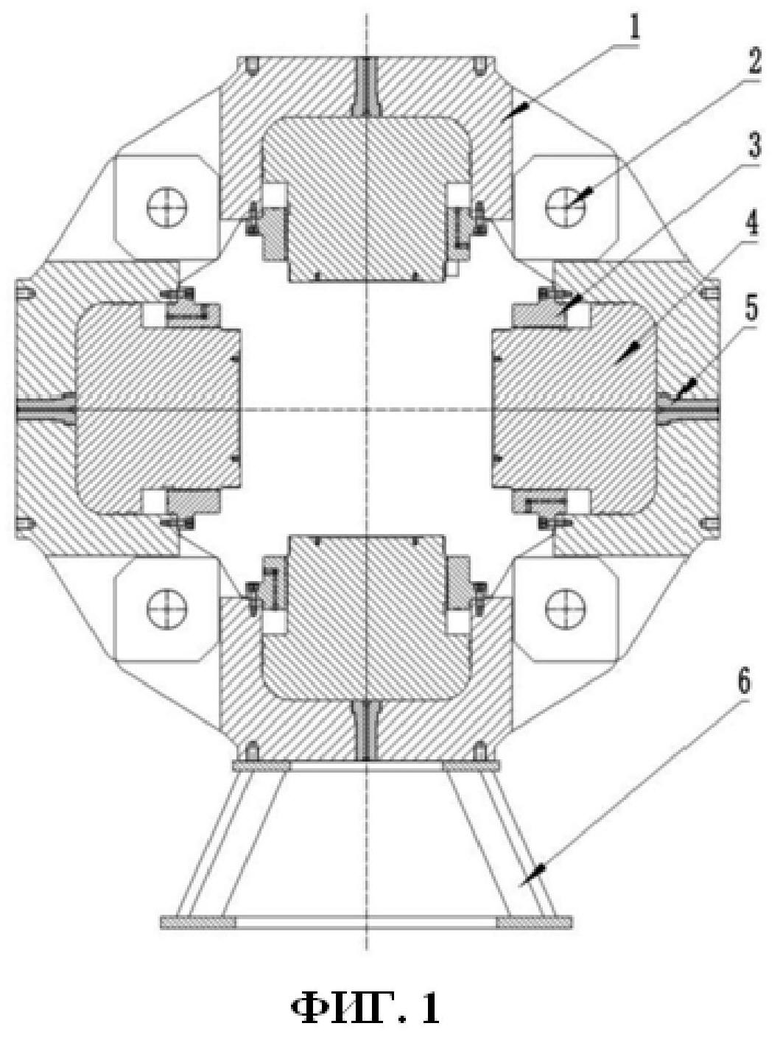

На фиг. 1 показана структурная схема настоящего изобретения;

На фиг. 2 показана первая структурная схема, иллюстрирующая промежуточную заготовку для свободной ковки;

На фиг. 3 показана вторая структурная схема, иллюстрирующая промежуточную заготовку для свободной ковки;

На фиг. 4 показана структурная схема, иллюстрирующая кованую промежуточную заготовку со структурой типа квинкункс;

На фиг. 5 показана структурная схема сформованной заготовки шарнирной балки;

На фиг. 6 показана схема, иллюстрирующая процесс съема большого припуска на ушке;

На фиг. 7 схематически показаны положения чистовой обработки ушка;

На фиг. 8 показан вид сбоку чистовой обработки ушка; и

На фиг. 9 показан вид спереди чистовой обработки ушка.

Подробное раскрытие настоящего изобретения

Варианты осуществления настоящего изобретения проиллюстрированы ниже на конкретных примерах. Специалисты в данной области техники могут без труда понять преимущества и положительные эффекты заявленного изобретения, вытекающие из контекста его описания.

Настоящим изобретением предложен кубический ковочный гидравлический пресс с полостями и способ его получения, что проиллюстрировано на фиг. 1-9.

Кубический ковочный гидравлический пресс с полостями включает в себя сборочные узлы в виде шарнирных балок, ориентированных в шести направлениях: вверх, вниз, вперед, назад, влево и вправо, причем соседние сборочные узлы в виде шарнирных балок соединены между собой с помощью штифтовых фиксаторов, а каждый сборочный узел в виде шарнирной балки содержит саму шарнирную балку 1, поршень 4, направляющую втулку 3 и заднюю заглушку 5, при этом поршень 4 устанавливается в цилиндрическом теле, сформированном посередине шарнирной балки 1, задняя заглушка 5 устанавливается в монтажном отверстии под заднюю заглушку, сформованном в нижней части шарнирной балки 1, узел уплотнения задней заглушки располагается между задней заглушкой 5 и монтажным отверстием под заднюю заглушку, а направляющая втулка 3 надевается на поршень 4 и уплотняется с помощью узла уплотнения направляющей втулки.

Шарнирная балка 1 куется и формуется методом свободной ковки, а также штамповки, причем методом свободной ковки получается кованая промежуточная заготовка со структурой типа квинкункс (расположение четырех элементов по углам квадрата с пятым элементом в центре), после чего кованая промежуточная заготовка, сформованная методом свободной ковки, помещается в пресс-форму прессованием для окончательной формовки и ковки шарнирной балки. Кованая шарнирная балка с большой полостью обычно формуется в режиме свободной ковки и в режиме штамповки, причем режим свободной ковки характеризуется наличием больших припусков и низким коэффициентом использования материала, а режим штамповки позволяет осуществлять прессование с малыми припусками, но шарнирная балка при этом подвергается дополнительному удлинению, и штамповка ограничена массой пресса, что затрудняет процесс формовки и часто обуславливает проблемы, связанные с недостаточной проковкой и наличием кристаллических зерен большого размера. Следовательно, настоящее изобретение объединяет в себе два режима, а именно режим свободной ковки и режим штамповки, для окончательной формовки кованой шарнирной балки с большой полостью, что эффективно решает проблему больших припусков при свободной ковке и формовке, сокращает количество операций штамповки и формовки, повышает коэффициент использования материала и производственную эффективность.

Способ получения кубического ковочного гидравлического пресса с полостями предусматривает следующие стадии:

(1) Выбор материала:

Выбирается круглый стальной слиток, выполненный из такого материала, как 42CrMo, причем согласно расчетам объемный вес заготовки шарнирной балки диаметром 1250 мм составляет около 32 тонн, а размеры стального слитка составляют ∅1500 мм * 2700 мм;

(2) Нагрев: нагрев и обработка круглого стального слитка, при этом круглый стальной слиток нагревается до температуры 1240°С±10°С, причем во время ковки круглый стальной слиток должен нагреваться множество раз, и должна быть обеспечена температура ковки не ниже 950°С;

(3) Высадка и удлинение: круглый стальной слиток, обработанный на стадии (2), подвергается множественной обработке методом высадки и удлинения для разрушения карбидов в круглом стальном слитке; при этом в приведенном примере круглый стальной слиток трижды подвергается высадке и удлинению для разрушения карбидов в стальном слитке, что обеспечивает их равномерное распределение, а это улучшает универсальные характеристики стального слитка, и полученный в итоге стальной слиток имеет размеры ∅1560 мм* 2180 мм;

(4) Свободная ковка промежуточной заготовки

а. Заготовка в виде стального слитка, подвергнутая нагреву, высадке и удлинению на стадии (3), нагревается повторно с последующим зажатием заготовки в виде стального слитка с помощью механического рычага и его размещение на нижней опорной плите ковочного пресса мощностью 16000 тонн, при этом поперечное сечение торцевой поверхности нижней опорной плиты выполнено треугольным, а средняя подвижная платформа ковочного пресса снабжена пуансоном с поперечным сечением также треугольной формы для приложения давления к заготовке в виде стального слитка и вдавливания двух его симметричных поверхностей (верхней и нижней) с получением вогнутой треугольной формы, как это показано на фиг. 2;

b. Повторный нагрев и поворот заготовки в виде стального слитка на 90°, как это показано на фиг. 3, и повторение стадии а;

c. Изменение формы заготовки в виде стального слитка в несколько подходов для получения кованой промежуточной заготовки со структурой типа квинкункс, как это показано на фиг. 4;

(5) Штамповка

Промежуточная кованая заготовка со структурой типа квинкункс, прокованная на стадии (4), помещается в нижнюю часть пресс-формы после повторного нагрева, после чего промежуточная заготовка высаживается таким образом, что плоская опорная плита оказывается заподлицо с пресс-формой, с последующим использованием верхней части пресс-формы, которой придана форма внутреннего цилиндра шарнирной балки, для прессования; при этом верхняя часть пресс-формы и нижняя часть пресс-формы образуют замкнутую пресс-форму, а форма внутренней полости пресс-формы согласуется с формой шарнирной балки, после чего промежуточная заготовка подвергается штамповке с приданием ей определенной формы и формированием центрального отверстия, в результате чего обеспечивается получение сформованной заготовки шарнирной балки, показанной на фиг. 5;

(6) Расформовка

Сформованная заготовка шарнирной балки снимается с рабочего стола после ковки и штамповки с последующим извлечением штампованной сформованной заготовки шарнирной балки из пресс-формы с помощью гидравлического эжекционного устройства (эжектора), вследствие чего обеспечивается быстрая расформовка;

(7) Термообработка после ковки

Сначала сформованная заготовка шарнирной балки нормализуется при температуре 850°С±10°С с ее последующим отпуском термообработкой при температуре 650°С±10°С для измельчения кристаллических зерен внутри заготовки;

(8) Дефектоскопия

Верхняя и нижняя торцевые поверхности сформованной заготовки шарнирной балки, обработанной на стадии (7), подвергаются механической обработке на вертикальном токарном станке до тех пор, пока с этих поверхностей не исчезнет черный цвет, после чего выполняется ультразвуковая дефектоскопия, причем продукты, оказавшиеся некондиционными в ходе дефектоскопии, бракуются, а продукты, оцененные в ходе дефектоскопии как отвечающие соответствующим требованиям, подвергаются последующей обработке; и

(9) Выполнение операций высверливания, пропиливания и фрезерования в отношении ушек сформованной заготовки шарнирной балки

Поскольку ушко кованой заготовки шарнирной балки формуется в комплексном режиме ковки, а само ушко характеризуется большими припусками и высокой сложностью обработки, настоящим изобретением предложена технология высверливания, пропиливания и фрезерования ушка со сплавлением, которая позволяет реализовать съем больших припусков с ушка и обеспечить высокоточную и высокоэффективную чистовую обработку самого ушка, внутренней полости и отверстия ушка, при этом предусмотрены следующие конкретные стадии реализации:

В отношении сформованной заготовки шарнирной балки, пригодной к использованию по результатам дефектоскопии, проведенной на стадии (8), последовательно выполняются следующие операции:

d. Высверливание технологических отверстий со съемом материала

Сначала сформованная заготовка шарнирной балки, пригодная к использованию по результатам дефектоскопии, устанавливается в вертикальном положении на оснастке станка для сверления глубоких отверстий; нижняя поверхность сформованной заготовки шарнирной балки плотно прижимается к рабочему столу с помощью нажимного штока перпендикулярно сверлильной штанге, и высверливаемое отверстие выравнивается по диаметру; и

После этого высверливаются технологические отверстия со съемом материала с помощью сверлильной штанги станка для сверления глубоких отверстий по программе цифрового управления, при этом между каждыми двумя соседними отверстиями остается припуск 2-3 мм, а заготовка шарнирной балки характеризуется наличием всего шести пазов ушка, так что на станке для сверления глубоких отверстий необходимо высверлить в общей сложности 36 технологических отверстий со съемом материала, т.е. по шесть отверстий в одной группе.

e. Пропиливание пазов в ушках

После высверливания технологических отверстий со съемом материала заготовка шарнирной балки помещается на рабочий стол ленточно-отрезного станка; при этом ленточно-отрезной станок снабжен пильным полотном, обладающим высокой прочностью. Пропиливание осуществляется от наружных торцевых поверхностей сформованной заготовки шарнирной балки симметрично по отношению к центру этой заготовки и по отношению к положению технологических отверстий в соответствии с начальными координатами, полученными в ходе предыдущей операции механической обработки; при этом два пропила одного и того же ушка располагаются параллельно друг другу, и для каждого пропиленного в ушке паза сохраняется припуск 2-3 мм на механическую обработку, как это показано на фиг.6.

f. Обрезки припусков на ушках

После завершения пропиливания выполняется обрезка припуска, оставшегося между технологическими отверстиями, что выполняется методом резки струей воды, после чего удаляется большой припуск на пазу ушка, при этом весь указанный процесс обработки представляет собой процесс холодной механической обработки, что обеспечивает требуемые свойства материала сформованной заготовки шарнирной балки.

g. Закалка и отпуск

После этого в отношении сформованной заготовки шарнирной балки выполняется операция закалки и отпуска методом критической термообработки, при этом сформованная заготовка шарнирной балки закаливается при температуре 850°С в течение восьми часов с охлаждением закалочной жидкости, после чего выполняется отпуск при температуре 610°С в течение 16 часов и осуществляется воздушное охлаждение, что дополнительно улучшает свойства материала.

h. Чистовая обработка внутренней полости

Внутренняя полость шарнирной балки представляет собой рабочую область гидравлического масла, герметично контактирующую с внутренней стенкой, а это требует, чтобы поверхность внутреннего цилиндра обладала определенной твердостью и относительно высокой степенью шероховатости; следовательно, способ механической обработки внутренней полости кубического ковочного гидравлического пресса с полостями реализуется следующим образом: черновая механическая обработка, термообработка, чистовая обработка и прокат поверхности внутренней стенки.

При прокате поверхности используется ультразвуковой прикаточный станок, в котором прикатывающий скребок контактирует с внутренней стенкой цилиндрического тела шарнирной балки, осуществляя высокочастотные удары 30000 раз в секунду и оказывая определенное давление на поверхность внутренней полости, а шарнирная балка поворачивается на платформе для обеспечения проката поверхности внутренней стенки; при этом прокат позволяет устранить следы от скребка, повышая класс шероховатости поверхности внутренней стенки цилиндрического тела таким образом, что шероховатость достигает Ra 0,16 мкм, а также обеспечивает функцию отверждения поверхности, причем твердость поверхности может быть повышена на 20-30%, что дополнительно повышает точность механической обработки внутренней стенки и продлевает срок службы цилиндрического тела.

i. Чистовая обработка ушек

Чистовая обработка ушек выполняется обрабатывающим центром с числовым программным управлением после чистовой обработки внутреннего цилиндра. Шарнирная балка устанавливается своей нижней поверхностью на рабочий стол, после чего выверяются координаты центра внутреннего цилиндра и торцевой поверхности отверстия цилиндра;

Ушки подвергаются обработке фрезерованием с помощью угловой фрезерной головки 9, как это показано на фиг. 8 и 9, таким образом, что плоскость торцевой фрезы угловой фрезерной головки 9 проходит параллельно плоскости обработки ушка, а система зубчатых передач внутреннего зацепления передает мощность шпинделя 91 станка на торцевую фрезу, и обработки выполняется посредством торцевой поверхности торцевой фрезы, вследствие чего обеспечивается возможность повышения эффективности и точности механической обработки внутренней и наружной боковых поверхностей ушек. В ходе конкретной операции осуществляется фрезерование наружной боковой поверхности 2-3 ушка и внутренней боковой поверхности 2-2 ушка в направлении снаружи внутрь и сверху вниз, как это показано на фиг. 7;

Для обработки дна 2-1 паза используется удлиненная трясостойкая фрезерная оправка, снимающая припуск с дна паза ушка с сохранением его дугообразной формы с целью уменьшения напряжения у корня ушка. Способ обработки согласно настоящему изобретению обеспечивает возможность выполнения операции чистовой обработки ушка с его однократной фиксацией.

j. Чистовая обработка отверстий ушек

На станке выполняются последовательные операции черновой механической обработки, термообработки, чистовой обработки и проката отверстия ушка, что повышает твердость поверхности и улучшает шероховатость отверстия ушка, причем точность размеров отверстия ушка достигает 0,03 мм, шероховатость достигает Ra 0,16 мкм, а точность формы и положения отверстия ушка и внутренней полости достигает около 0,05 мм, что обеспечивает центрирующее свойство всего пресса.

В рамках реализации способа ковки и формовки шарнирной балки с большой полостью согласно настоящему изобретению процесс ковки и формовки заготовки шарнирной балки осуществляется путем объединения метода свободной ковки и штамповки, где, во-первых, обеспечивается высокоточная формовка, близкая к заданной, и реализуется ковка с малым припуском; во-вторых, за счет заготовки со структурой типа квинкункс, сформованной методом свободной ковки, могут быть предотвращены проблемы, связанные с недостаточной проковкой и неравномерностью структуры, которые обусловлены ограниченной массой пресса; и, в-третьих, диаметр полости кованой шарнирной балки может достигать 1250 мм или больше. В контексте настоящего документа способ высверливания, пропиливания и фрезерования путем обработки с расплавлением используется для съема большого припуска с ушек, а также для реализации высокоточной и высокоэффективной механической обработки; способ проката, применяемый в отношении внутренней стенки цилиндрического тела и поверхности отверстия ушка, повышает точность и шероховатость поверхности, улучшает прочность поверхности и продлевает срок службы шарнирной балки; более того, операция чистовой обработки ушка может быть выполнена с его однократной фиксацией, что повышает общую точность размеров шарнирной балки.

Выше был описан и проиллюстрирован базовый принцип и основные признаки и преимущества настоящего изобретения. Специалисты в данной области техники должны понимать, что заявленное изобретение не ограничено приведенными выше примерами, и что эти примеры и описание, представленные в настоящем документе, просто раскрывают принцип заявленного изобретения, и в него могут быть дополнительно внесены различные изменения и усовершенствования без отступления от сущности и объема настоящего изобретения, причем все эти изменения и усовершенствования входят в заявленный объем настоящего изобретения. Объем правовой охраны заявленного изобретения ограничен пунктами прилагаемой формулы и их эквивалентами.

Следует понимать, что в описании настоящего изобретения ориентация или взаимное расположение, обозначенное терминами «передний», «задний», «левый», «правый» и «центральный», соответствует ориентации или взаимному расположению, показанному на чертежах, и эти термины используются исключительно для облегчения описания настоящего изобретения и упрощения этого описания, а не обозначает или предполагает, что обозначаемые устройства или элементы обязательно должны находиться в определенной ориентации, или должны быть сконфигурированы или срабатывать в конкретной ориентации; следовательно, указанные термины не должны рассматриваться как ограничивающие объем правовой охраны настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОР ИЗ ВЫСОКОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2805951C1 |

| Способ изготовления шестерен. | 1956 |

|

SU109485A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2010 |

|

RU2441729C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2008 |

|

RU2366530C1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133650C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННОГО ПРОДУКТА И ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННОГО ПРОДУКТА | 2017 |

|

RU2708283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ОСЕЙ ДЛЯ ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304483C2 |

Изобретения относятся к оборудованию для синтеза сверхтвердых материалов под высоким давлением. Пресс содержит сборочные узлы с шарнирными балками, имеющими полость диаметром 1250 мм или больше, ориентированными в шести направлениях. Соседние сборочные узлы соединены между собой с помощью штифтовых фиксаторов. Каждый сборочный узел содержит шарнирную балку, поршень, заднюю заглушку, установленную в монтажном отверстии нижней части шарнирной балки, и направляющую втулку, надетую на поршень. Шарнирная балка получена ковкой и формовкой методом свободной ковки и штамповки. Свободной ковкой получают кованую промежуточную заготовку со структурой типа квинкункс в виде расположенных четырех элементов по углам квадрата с пятым элементом в центре. Затем промежуточную заготовку помещают в пресс-форму для окончательной формовки и ковки шарнирной балки. В результате обеспечивается повышение точности размеров шарнирной балки и прочности ее поверхности, а также сокращение операций ее изготовления. 2 н. и 9 з.п. ф-лы, 9 ил.

1. Кубический ковочный гидравлический пресс с полостями, содержащий сборочные узлы с шарнирными балками, имеющими полость диаметром 1250 мм или больше, ориентированными в шести направлениях: вверх, вниз, вперед, назад, влево и вправо, причем соседние сборочные узлы соединены между собой с помощью штифтовых фиксаторов, а каждый сборочный узел содержит шарнирную балку, поршень, установленный в цилиндрическом теле, сформированном посередине шарнирной балки, заднюю заглушку, установленную в монтажном отверстии под заднюю заглушку, сформованном в нижней части шарнирной балки, и направляющую втулку, надетую на поршень и уплотненную с помощью узла уплотнения направляющей втулки, при этом шарнирная балка получена ковкой и формовкой методом свободной ковки и штамповки, причем методом свободной ковки получают кованую промежуточную заготовку со структурой типа квинкункс в виде расположенных четырех элементов по углам квадрата с пятым элементом в центре, после чего кованую промежуточную заготовку, сформованную методом свободной ковки, помещают в пресс-форму для окончательной формовки и ковки шарнирной балки.

2. Кубический ковочный гидравлический пресс с большими полостями по п. 1, в котором между задней заглушкой и монтажным отверстием под заднюю заглушку расположен узел уплотнения задней заглушки.

3. Способ получения кубического ковочного гидравлического пресса с полостями по п. 1 или 2, включающий следующие стадии:

(1) выбор круглого стального слитка, включающий выбор материала слитка;

(2) нагрев круглого стального слитка, причем во время ковки круглый стальной слиток нагревают множество раз с обеспечением температуры ковки не ниже 950°С;

(3) множественная обработка круглого стального слитка, обработанного на стадии (2), методом высадки и удлинения для разрушения карбидов в круглом стальном слитке;

(4) свободная ковка промежуточной заготовки, включающая:

а) нагрев заготовки в виде стального слитка, обработанного на стадии (3), с последующим ее зажатием с помощью механического рычага и ее размещение на нижней опорной плите ковочного пресса, при этом поперечное сечение торцевой поверхности нижней опорной плиты выполнено треугольным, а средняя подвижная платформа ковочного пресса снабжена пуансоном с поперечным сечением треугольной формы для приложения давления к заготовке в виде стального слитка и вдавливания ее верхней и нижней поверхностей, являющихся симметричными, с получением вогнутой треугольной формы;

b) повторный нагрев и поворот заготовки в виде стального слитка на 90° и повторение стадии а);

c) изменение формы заготовки в виде стального слитка в несколько подходов для получения кованой промежуточной заготовки со структурой типа квинкункс;

(5) штамповка кованой промежуточной заготовки со структурой типа квинкункс, полученной на стадии (4), путем ее размещения в нижней части пресс-формы после повторного нагрева; высадки промежуточной заготовки таким образом, что плоская опорная плита оказывается заподлицо с пресс-формой, с последующим использованием верхней части пресс-формы, которой придана форма внутреннего цилиндра шарнирной балки, для штампования; при этом верхняя часть пресс-формы и нижняя часть пресс-формы образуют замкнутую пресс-форму, благодаря чему обеспечивается возможность штампования промежуточной заготовки с целью придания шарнирной балке формы и формирования центрального отверстия, в результате чего обеспечивается получение сформованной заготовки шарнирной балки;

(6) расформовка сформованной заготовки шарнирной балки путем снятия ее с рабочего стола после ковки и штамповки с последующим выбросом и извлечением штампованной сформованной заготовки шарнирной балки из пресс-формы;

(7) термообработка после ковки путем проведения первоначальной нормализации сформованной заготовки шарнирной балки при температуре 850±10°С с последующим отпуском термообработкой при температуре 650±10°С для измельчения кристаллических зерен внутри заготовки;

(8) дефектоскопия, включающая механическую обработку верхней и нижней торцевых поверхностей сформованной заготовки шарнирной балки, обработанной на стадии (7), до исчезновения с указанных поверхностей черного цвета, и последующее выполнение ультразвуковой дефектоскопии; и

(9) последовательное выполнение следующих операций в отношении сформованной заготовки шарнирной балки, пригодной к использованию по результатам дефектоскопии, проведенной на стадии (8):

d) высверливание технологических отверстий со съемом материала,

e) пропиливание пазов в ушке,

f) обрезка припуска на ушке,

g) закалка и отпуск,

h) чистовая обработка внутренней полости,

i) чистовая обработка ушка,

j) чистовая обработка отверстий в ушке с завершением чистовой обработки ушка.

4. Способ получения кубического ковочного гидравлического пресса с полостями по п. 3, в котором предусмотрены следующие операции d): по высверливанию технологических отверстий со съемом материала, выполняемые на стадии (9):

первоначальное размещение сформованной заготовки шарнирной балки, пригодной к использованию по результатам дефектоскопии, в вертикальном положении на оснастке станка для сверления глубоких отверстий, при этом нижняя поверхность сформованной заготовки шарнирной балки плотно прижимается к рабочему столу с помощью нажимного штока перпендикулярно сверлильной штанге для выравнивания высверливаемого отверстия по диаметру; и

последующее высверливание технологических отверстий со съемом материала с помощью сверлильной штанги по программе цифрового управления, причем между соседними технологическими отверстиями остается припуск.

5. Способ получения кубического ковочного гидравлического пресса с полостями по п. 3, в котором предусмотрены следующие операции е): по пропиливанию пазов в ушках, выполняемые на стадии (9):

размещение заготовки шарнирной балки на рабочем столе ленточно-отрезного станка после завершении высверливания технологических отверстий со съемом материала; пропиливание от наружных торцевых поверхностей сформованной заготовки шарнирной балки симметрично по отношению к центру заготовки шарнирной балки и по отношению к положению указанных технологических отверстий; при этом два пропила одного и того же ушка располагаются параллельно друг другу, и для каждого пропиленного в ушке паза сохраняется припуск на механическую обработку.

6. Способ получения кубического ковочного гидравлического пресса с полостями по п. 3, в котором предусмотрены следующие операции f): по обрезке припусков в ушках, выполняемые на стадии (9):

обрезка припуска, оставшегося между технологическими отверстиями в процессе съема материала, после завершения пропиливания, что выполняется методом резки струей воды, и последующее окончательное удаление большого припуска на пазах ушек.

7. Способ получения кубического ковочного гидравлического пресса с полостями по п. 3, в котором предусмотрены следующие операции h): по чистовой обработке внутренних полостей, выполняемые на стадии (9):

последовательные операции черновой механической обработки, термообработки, чистовой обработки и проката поверхности внутренней стенки, при этом:

для проката поверхности внутренней стенки используется ультразвуковой прикаточный станок с прикатывающим скребком, контактирующим с внутренней стенкой цилиндрического тела шарнирной балки, и осуществляется высокочастотный удар, причем для обеспечения проката поверхности внутренней стенки шарнирная балка поворачивается на платформе.

8. Способ получения кубического ковочного гидравлического пресса с полостями по п. 3, в котором предусмотрены следующие операции i): по чистовой обработке ушек, выполняемые на стадии (9):

размещение сформованной заготовки шарнирной балки ее нижней поверхностью на рабочем столе обрабатывающего центра с числовым программным управлением и выравнивание опорных точек центра внутреннего цилиндра и торцевой поверхности отверстий цилиндра с последующим выполнением операции фрезерования с помощью угловой фрезерной головки, при этом плоскость торцевой фрезы угловой фрезерной головки проходит параллельно плоскости обработки ушка, система зубчатых передач внутреннего зацепления передает мощность шпинделя станка на торцевую фрезу, а обработка выполняется посредством торцевой поверхности торцевой фрезы; и

использование удлиненной трясостойкой фрезерной оправки для механической обработки припуска на дне паза ушка с сохранением дугообразной формы дна паза с целью уменьшения напряжения у корня ушка.

9. Способ получения кубического ковочного гидравлического пресса с полостями по п. 3, в котором предусмотрены следующие операции j): по чистовой обработке отверстий ушек, выполняемые на стадии (9):

последовательные операции черновой механической обработки, термообработки, чистовой обработки и проката отверстия ушка на станке, что завершает чистовую обработку ушка.

10. Способ получения кубического ковочного гидравлического пресса с полостями по п. 8, в котором механическая обработка, выполняемая угловой фрезерной головкой, осуществляется в следующем порядке: фрезерование внешней боковой поверхности и внутренней боковой поверхности ушка в направлении снаружи внутрь и сверху вниз.

11. Способ получения кубического ковочного гидравлического пресса с полостями по п. 3, в котором между задней заглушкой и монтажным отверстием под заднюю заглушку располагают узел уплотнения задней заглушки.

| Радиально-ковочная машина | 1973 |

|

SU479554A1 |

| Радиально-ковочная машина | 1975 |

|

SU562367A1 |

| Радиально-ковочная машина | 1983 |

|

SU1123158A1 |

| US 3451249 A1, 24.06.1969 | |||

| Штамп для выдавливания деталей типа ролика | 1985 |

|

SU1276415A2 |

| US 4745793 A1, 24.05.1988. | |||

Авторы

Даты

2023-11-14—Публикация

2022-12-27—Подача