Изобретение относится к промышленности синтетического каучука, а именно к получению бутилкаучука, который используется в производстве автомобильных камер и диафрагм для форматоров-вулканизаторов в шинной промышленности.

Известен способ получения бутилкаучука, который включает в себя приготовление шихты из изобутилена, изопрена и возвратных продуктов, сополимеризацию шихты в среде разбавителя-метилхлорида в нескольких параллельно работающих реакторах в присутствии катализатора - раствора хлористого алюминия в метилхлориде, дегазацию каучука, переработку незаполимеризовавшихся мономеров и разбавителя-метилхлорида, усреднение, сушку готового полимера на машинах экструзионного типа и его брикетирование [Химия и технология СК. П.А. Кирпичников, Л.А. Аверко-Антонович, Ю.О. Аверко-Антонович, 1970, с. 342-346]. Основным недостатком при использовании хлористого алюминия является высокая скорость полимеризации, а также вследствие недостаточно быстрого отвода тепла происходит снижение молекулярной массы образующегося бутилкаучука. Все это приводит к отложению полимера на охлаждающих поверхностях оборудования и сокращению пробегов полимеризаторов.

Повышение стабильности образующегося катализаторного комплекса возможно за счет добавления к раствору хлористого алюминия различных модификаторов - хлористых алкилов. При их использовании образуется стабильный каталитический комплекс, повышается устойчивость суспензии бутилкаучука в метилхлориде, повышается производительность по каучуку [Патенты РФ №2280651 МПК C08F 210/12 опубл. 27.07.2006, №2415154 опубл. 27.03.2011, №2565759 опубл. 20.10.2015]. Недостатком данных способов является то, что при использовании хлористых алкилов образуется дополнительное количество хлористого водорода и в связи с этим образование разных по своей природе активных центров приводит к снижению качества готового бутилкаучука, а именно повышается полидисперсность полимера, повышается разброс вязкости по Муни внутри партии.

Наиболее близким к заявленному способу является способ получения бутилкаучука, включающий приготовление шихты из изобутилена, изопрена и возвратных продуктов, сополимеризацию шихты в среде разбавителя-метилхлорида в несколько параллельно работающих реакторах в присутствии катализатора на основе раствора хлористого алюминия в метилхлориде, включающий дегазацию каучука, переработку оставшихся мономеров и разбавителя-метилхлорида, усреднение, сушку готового полимера на машинах экструзионного типа и его брикетирование, отличающийся тем, что процесс сополимеризации проводят в присутствии каталитического комплекса следующего состава: AICI3⋅H2O⋅CnH2n+1X⋅C6H5 CRR'X, где R=H, R'=CnH2n+1, либо R=R'=H, либо R=R'=CnH2n+1, где n≥1, а Х=CI, Br, причем мольное соотношение AICI3:C6H5RR'X находится в пределах 50-250, а мольное соотношение H2O:CnH2n+1X в пределах 4-50 [патент РФ №2614457, МПК C08F 210/12, опубл. 28.03.17]. Данный способ способствует увеличению выработки бутилкаучука при стабильной молекулярной массе полимера с использованием каталитического комплекса, который в одинаковой степени повышает конверсию и изобутилена и изопрена в реакции сополимеризации. Недостатком способа является то, что при этом не удается контролировать образование хлороводорода, который образуется при гидролизе хлористого алюминия (от влаги, приходящей с хлористым метилом или с мономерами) и при равновесной реакции дегидрогалогенирования хлористых алкилов. Это приводит к уменьшению пробегов полимеризаторов и снижению суточной выработки каучука.

Задачей заявляемого способа является увеличение выработки бутилкаучука за счет увеличения продолжительности пробегов полимеризаторов без снижения конверсии мономеров при снижении количества низкомолекулярной фракции в готовом полимере (повышение качества).

Поставленная задача решается получением бутилкаучука способом, включающим приготовление шихты из изобутилена, изопрена и возвратных продуктов, сополимеризацию шихты в среде разбавителя-метилхлорида в несколько параллельно работающих реакторах в присутствии катализатора на основе раствора хлористого алюминия в метилхлориде, включающий дегазацию каучука, переработку оставшихся мономеров и разбавителя -метилхлорида, усреднение, сушку готового полимера на машинах экструзионного типа и его брикетирование, при этом процесс сополимеризации проводят в присутствии каталитического комплекса следующего состава: AICI3⋅H2O⋅ROH, где R=CnH2n+1 при n=1÷5, причем мольное соотношение AICI3:Н2О находится в пределах 1-20:1, а мольное соотношение AICI3:ROH - в пределах 100÷300:1.

В отличие от известных, в предлагаемом способе для получения стабильно активного первоначального карбкатиона, позволяющего достигнуть заявленные цели, используется каталитический комплекс, сформированный из компонентов, один из которых связывает излишек хлористого водорода, а второй активирует хлористый алюминий, образуя стабильный карбкатион. При этом происходит стабилизация процесса сополимеризации, снижается ее начальная скорость и более равномерно распределяется температурный профиль. Итогом является образование достаточного количества активных и в тоже время стабильных каталитических центров. Это, в свою очередь, должно приводить к увеличению пробега полимеризаторов и улучшению управляемости процессом. Техническим результатом заявленного способа является увеличение суточной выработки бутилкаучука за счет увеличения времени пробега полимеризаторов, что позволяет большее количество часов работать на большем количестве полимеризаторов. Подобное комбинированное использование модификаторов хлористого алюминия предлагается впервые.

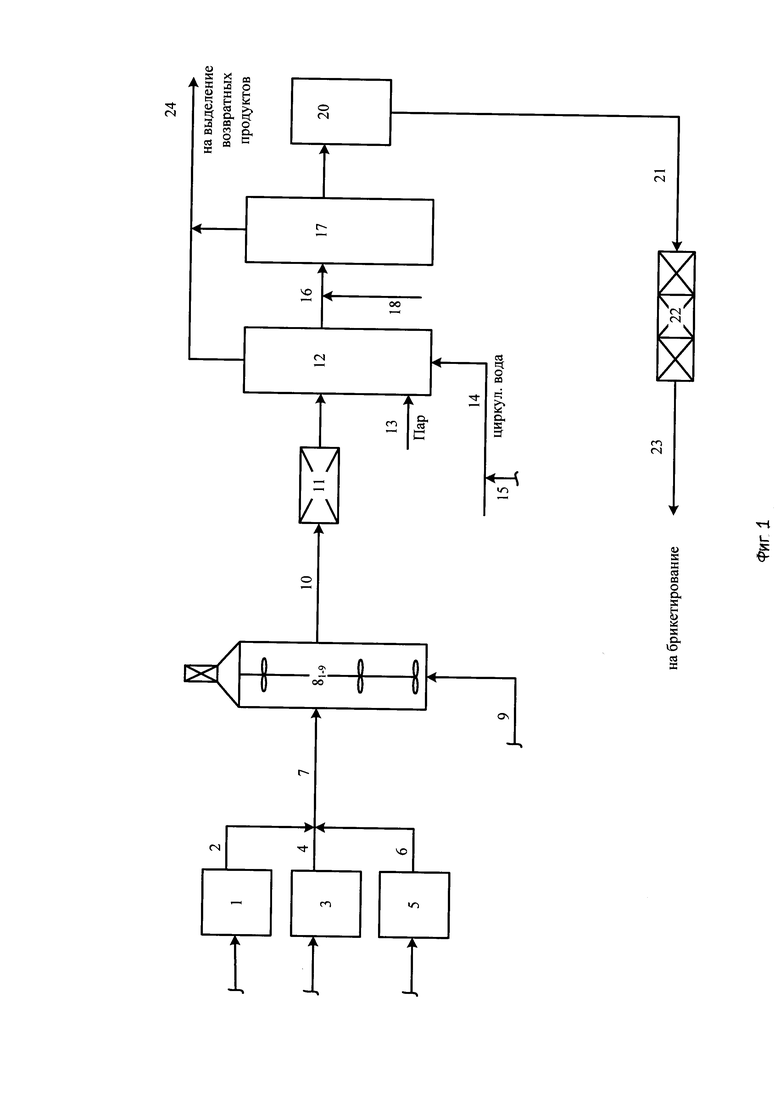

Предлагаемый способ получения бутилкаучука осуществляется, по следующей схеме (фиг. 1): шихта для получения бутилкаучука готовится смешением в трубопроводе изобутилена, изопрена и возвратной изобутиленхлорметильной фракции (ИХФ) и содержит 30-33% изобутилена, 0,5-0,7% изопрена, остальное - метилхлорид. Изобутилен подается на смешение через емкость поз. 1 по линии 2, изопрен подается на смешение через емкость поз. 3 по линии 4, возвратная ИХФ через емкость 5 по линии 6. Шихта по линии 7 направляется в реактора с мешалкой 8, куда по линии 9 вводят катализатор на основе раствора треххлористого алюминия в метилхлориде. Система содержит всего 9 полимеризаторов, в работе при этом параллельно находится 6 или 7 реакторов, а на стадии подготовки к работе 3 или 2 соответственно в зависимости от продолжительности пробега работающих полимеризаторов.

Температуру в реакторах выдерживают за счет испарения этилена, подаваемого в пучки встроенного теплообменника. Образовавшуюся в реакторах суспензию бутилкаучука в метилхлориде направляют по линии 10 через крошкообразователь 11 в дегазатор 12, куда по линии 13 и 14 подают острый пар и циркуляционную воду. В циркуляционную воду по линии 15 для стабилизации крошки каучука вводят антиагломератор - стеарат кальция. Дисперсию каучука в воде из дегазатора 12 выводят по линии 16 в вакуумный дегазатор 17. В линию 16 по линии 18 вводят суспензию антиоксиданта в воде для стабилизации полимера от окислительной деструкции. Дисперсия каучука в воде после дегазатора 17 по линии 19 идет на усреднение в аппарат 20, затем по линии 21 на сушку в аппарат экструзионного типа 22 и по линии 23 на брикетирование. Отогнанные при дегазации углеводороды с небольшим количеством водяного пара из дегазаторов 12 и 17 по линии 24 уходят в систему выделения возвратных продуктов. При проведении процесса в соответствии с прототипом и заявляемым техническим решением в линию подачи шихты в полимеризаторы или в линию подачи катализаторного раствора в полимеризаторы дозируются компоненты каталитического комплекса - модификаторы.

Способ иллюстрируют следующие примеры.

Пример 1 (по прототипу). Изобутилен в количестве 26 т/ч подается на приготовление шихты, изопрен подается на приготовление шихты в количестве 0,75 т/ч, ИХФ с содержанием в ней изобутилена до 6,5 мас. % подается на приготовление шихты в количестве 92 т/ч, при этом концентрация изобутилена в шихте составляет 33%. Шихта подается параллельно в семь реакторов при температуре минус 90°С - минус 94°С, туда же подается раствор хлористого алюминия в метилхлориде с концентрацией 0,08 мас. %. В линию подачи катализаторного раствора в полимеризаторы дозируется вода в количестве 100 мл в час. В среднем подается 450 кг катализаторного раствора в час на каждый реактор с температурой минус 90°С - минус 94°С (3150 кг катализаторного раствора на семь полимеризаторов). В линию подачи шихты дозируют 29,2 г хлористого кумила и 18 г хлористого этила при этом соотношение AICI3:C6H5RR'X (хлористый кумил) будет составлять 100:1, а мольное соотношение H2O:CnH2n+1X (хлористый этил) 20:1. Крошку каучука на первой ступени дегазации заправляют суспензией стеарата кальция в воде из расчета 0,8-1,0 мас. % на полимер, а перед вводом в вакуумный дегазатор -смесью антиоксидантов Агидол-2 и Ирганокс 1010 из расчета 0,05-0,15% на полимер. Далее каучук идет на сушку и брикетирование. Отогнанные при дегазации углеводороды проходят систему конденсаторов и сепараторов, затем подвергаются компримированию, осушке и ректификации, после чего изобутилен-хлорметильная фракция подается на шихтование, а выделенный из возвратных продуктов метилхлорид - на приготовление катализаторного раствора.

Пример 2. Способ осуществляется как в примере 1, за исключением того, что в линию шихты дозируют 27 г Н2О и 6 г триметилкарбинола, при этом мольное соотношение AICI3:Н2О будет составлять 10:1, а мольное соотношение AICI3:R1OH (триметилкарбинол) - 200:1.

Примеры 3-6. Способ осуществляется как в примере 2, за исключением того, что мольное соотношение AICI3:Н2О будет составлять 1:1 (пример 3), 20:1 (пример 4), 0,5:1 (пример 5), 25:1 (пример 6).

Пример 7-10. Способ осуществляется как в примере 2, за исключением того, что мольное соотношение AICI3:ROH (триметилкарбинол) составляет 100:1 (пример 7), 300:1 (пример 8), 50:1 (пример 9), 350:1 (пример 10).

Пример 11. Способ осуществляется как в примере 2, за исключением того, что вместо триметилкарбинола в линию шихты дозируют 2,6 г метилового спирта при этом мольное соотношение AICI3:ROH (метанол) будет составлять 200:1.

Пример 12. Способ осуществляется как в примере 2, за исключением того, что в линию шихты вместо триметилкарбинола дозируют 3,7 г этилового спирта при этом мольное соотношение AICI3:ROH (этанол) составляет 200:1.

Пример 13. Способ осуществляется как в примере 2, за исключением того, что в линию шихты вместо триметилкарбинола дозируют 4,8 г изопропилового спирта при этом соотношение AICI3:ROH (изопропанол) составляет 200:1.

Пример 14. Способ осуществляется как в примере 2, за исключением того, что в линию шихты вместо триметилкарбинола дозируют 6 г изобутилового спирта при этом соотношение AICI3:ROH (вторбутанол) составляет 200:1.

Пример 15. Способ осуществляется как в примере 2, за исключением того, что в линию шихты вместо триметилкарбинола дозируют 7 г изопентилового спирта при этом соотношение AICI3: R1OH (изопентанол) составляет 200:1.

Пример 16. Способ осуществляется как в примере 2, за исключением того, что 27 г воды и 6 г триметилкарбинола дозируют в линию катализаторного раствора.

Пример 17. Способ осуществляется как в примере 2, за исключением того, что 27 г воды дозируют в линию катализаторного раствора, а 6 г триметилкарбинола - в линию шихты.

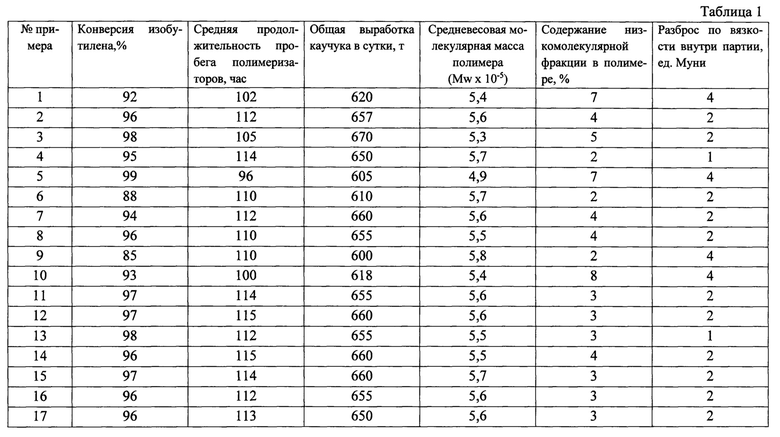

Результаты, полученные при осуществлении способа в соответствии с примерами 1-17, приведены в таблице 1.

Из данных таблицы 1 видно, что поставленная цель достигается в том случае, когда процесс сополимеризации проводят в присутствии катализаторного комплекса следующего состава: AICI3⋅H2O⋅ROH, где R=CnH2n+1 при n=1÷5. Мольное соотношение AICI3:Н2О должно находиться в пределах 1-20:1. При снижении этого соотношения (пример 5) увеличивается количество воды, а, следовательно, и хлористого водорода, в каталитическом комплексе, за счет этого растет конверсия изобутилена, но снижается средневесовая молекулярная масса полученного полимера из-за повышения количества низкомолекулярной фракции, снижается средняя продолжительность пробегов полимеризаторов и, как результат, снижается общая выработка каучука. При повышении этого соотношения снижается конверсия изобутилена и, несмотря на увеличение продолжительности пробегов полимеризаторов, общая выработка каучука снижается. Мольное соотношение AICl3:ROH должно находиться в пределах 100÷300:1. При снижении этого соотношения (пример 9) увеличивается количество компонента ROH в системе, что приводит к частичной дезактивации хлористого алюминия и, как следствие, снижается конверсия мономеров и, хотя продолжительность пробега полимеризаторов остается высокой, общая выработка за сутки снижается. Повышается средневесовая молекулярная масса, снижается содержание низкомолекулярной фракции, увеличивается разброс вязкости по Муни в партии. При увеличении этого соотношения (пример №10) в системе остается излишнее количество хлористого водорода, и параметры процесса становятся такими же, как в прототипе. При использовании вместо триметилкарбинола других перечисленных в примерах спиртов при оптимальных заявленных соотношениях (примеры №№11-15) результаты также являются оптимальными. При дозировке компонентов каталитического комплекса Н2О и ROH в катализаторный раствор (пример №16) или при дозировке одного в шихту, а другого в катализаторный раствор (пример 17) результаты по процессу полимеризации и качеству каучука соответствуют тем, что получены при их дозировке в шихту в тех же оптимальных пределах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бутилкаучука | 2016 |

|

RU2614457C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2415154C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2014 |

|

RU2565759C1 |

| Способ получения бутилкаучука | 2017 |

|

RU2659075C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2394844C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2006 |

|

RU2295542C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2007 |

|

RU2355712C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2200168C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2158272C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

Изобретение относится к промышленности синтетического каучука, а именно к получению бутилкаучука, который используется в производстве автомобильных камер и диафрагм для форматоров-вулканизаторов в шинной промышленности. Способ получения бутилкаучука осуществляют методом низкотемпературной суспензионной сополимеризации изобутилена с изопреном. Способ включает приготовление шихты из изобутилена, изопрена и возвратных продуктов, сополимеризацию шихты в среде разбавителя-метилхлорида в нескольких параллельно работающих реакторах в присутствии катализатора на основе раствора хлористого алюминия в метилхлориде, дегазацию каучука, переработку оставшихся мономеров и разбавителя-метилхлорида, усреднение, сушку готового полимера на машинах экструзионного типа и его брикетирование. Процесс сополимеризации проводят в присутствии каталитического комплекса следующего состава: AICI3⋅H2O⋅ROH, где R=CnH2n+1 при n=1÷5, причем мольное соотношение AICI3:H2O находится в пределах 1-20:1, а мольное соотношение AICI3:ROH в пределах 100÷300:1. Технический результат - увеличение суточной выработки бутилкаучука за счет увеличения времени пробега полимеризаторов, что позволяет большее количество часов работать на большем количестве полимеризаторов без ухудшения качества полимера. 1 з.п. ф-лы, 1 ил., 1 табл., 17 пр.

1. Способ получения бутилкаучука методом низкотемпературной суспензионной сополимеризации изобутилена с изопреном, включающий приготовление шихты из изобутилена, изопрена и возвратных продуктов, сополимеризацию шихты в среде разбавителя-метилхлорида в нескольких параллельно работающих реакторах в присутствии катализатора на основе раствора хлористого алюминия в метилхлориде, включающий дегазацию каучука, переработку оставшихся мономеров и разбавителя-метилхлорида, усреднение, сушку готового полимера на машинах экструзионного типа и его брикетирование, отличающийся тем, что процесс сополимеризации проводят в присутствии каталитического комплекса следующего состава: AICI3⋅H2O⋅ROH, где R=CnH2n+1 при n=1÷5, причем мольное соотношение AICI3:H2O находится в пределах 1-20:1, а мольное соотношение AICI3:ROH в пределах 100÷300:1.

2. Способ по п. 1, в котором компоненты каталитического комплекса Н2О и ROH дозируют либо в шихту, либо в катализаторный раствор либо Н2О дозируют в катализаторный раствор, a ROH - в шихту.

| Способ получения бутилкаучука | 2016 |

|

RU2614457C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2014 |

|

RU2565759C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2415154C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ СПОСОБНЫХ КАТИОННО ПОЛИМЕРИЗОВАТЬСЯ МОНОМЕРОВ | 2001 |

|

RU2280651C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2394844C1 |

| US 6403747 B2, 11.06.2002. | |||

Авторы

Даты

2021-08-19—Публикация

2020-12-23—Подача