Изобретение относится к области получения синтетических каучуков, используемых в производстве шин и РТИ, в частности бутилкаучука, и может быть использовано в нефтехимической промышленности.

Известен способ получения бутилкаучука низкотемпературной сополимеризацией изобутилена с изопреном в среде углеводородного разбавителя, хлористого метила, в присутствии катализатора Фриделя-Крафтса, заключающийся в сополимеризации изобутилена, содержащегося в разбавителе в количестве 20-30% об. с изопреном, содержание которого выдерживается в пределах 0,5 1,5% об. при температуре от минус 90oC до минус 100oC. Конверсия мономеров достигает (70-85)% а продолжительность цикла полимеризации составляет 10-40 ч [1]

Недостатком способа является незначительная продолжительность процесса, вызванная существенным влиянием на полимеризацию содержащихся в шихте микропримесей, способствующих изменению молекулярной массы, вызывающему укрупнение частиц полимера и повышение его адгезионных и агломерирующих свойств, а следовательно, налипанию на стенках и трубках реактора, завышению температуры из-за ухудшения теплосъема и росту давления, за которым следует прекращение процесса.

Наиболее близким к заявляемому способу по своей технической сущности является способ получения бутилкаучука, по которому охлажденную до -90oC шихту, представляющую собой смесь изобутилена, изопрена и ректификата хлористого метила, подают в нижнюю часть полимеризатора, где поддерживают температуру около -100oC с помощью испаряющегося этилена и куда вводят раствор треххлористого алюминия в хлористом метиле, полученную реакционную смесь, содержащую (12-15)% полимера, (4-6)% мономеров и хлористый метил, направляют на водную дегазацию, проводимую под давлением при 70oC, затем на вакуумную дегазацию, где удаляют остатки мономеров и хлористого метила. Дегазацию проводят в присутствии 1,5% от массы каучука стеарата кальция и до 0,3% антиоксиданта в виде водной суспензии. Каучук с водой подают в концентраторы, усредняют, отделяют каучук от воды и сушат в червячных машинах [2]

Недостатком указанного способа является также небольшая продолжительность процесса полимеризации, в основном 30-50 ч, значительные потери хлористого метила, достигающие (35-40) кг/т бутилкаучука, а также потери полимера, имеющие место при чистках после каждого цикла полимеризации.

Целью изобретения является увеличение длительности циклов полимеризации и сокращение потерь сырья.

Указанная цель достигается тем, что в известном способе получения бутилкаучука сополимеризацией изобутилена с изопреном в углеводородном разбавителе -хлорорганическом соединении, например метилхлориде, в присутствии катализатора Фриделя-Крафтса, включающем дезактивацию катализатора, дегазацию в две и более ступени, стабилизацию полимера и выделение каучука из водной дисперсии, его сушку в червячных машинах, переработку отогнанного при дегазации разбавителя и незаполимеризовавшихся мономеров и приготовление шихты, в разбавитель дополнительно вводят изопентан в количестве (0,25-15,0)% от массы смеси.

В отличие от известных способов получения бутилкаучука проведение процесса полимеризации изобутилена с изопреном в смеси разбавителя - хлористого метила и изопентана, вводимого в количестве (0,25-15,0)% от массы инертной смеси, позволяет увеличить длительность цикла полимеризации и конверсию мономеров за счет сохранения скорости теплоотвода через металлическую стенку реактора, сократить потери углеводородов, особенно разбавителя и при необходимости увеличить вязкость по Муни бутилкаучука и его непредельность.

Предлагаемый способ осуществляют следующим образом.

Прямой и возвратный изобутилен смешивают с осушенной возвратной хлорметилизобутиленовой фракцией, отогнанной при дегазации каучука, затем вводят изопрен и изопентан. Углеводородную шихту, содержащую (20-30)% мас. изобутилена, (0,5-1,5)% мас. Изопрена и (68,5-79,5)% мас. смеси хлористого метила и изопентана, содержащей (0,25-15,0)% изопентана от массы смеси, вводят на сополимеризацию в реактор, охлаждаемый испаряющимся этиленом. Процесс сополимеризации изобутилена с изопреном проводят при температуре от минус 98oC до минус 82oC в присутствии хлорида алюминия, вводимого в хлористом метиле.

Суспензию полимера подают на дегазацию, где осуществляют дезактивацию катализатора водой, отгоняют разбавитель, изопентан и незаполимеризовавшиеся мономеры, и стабилизируют полимер. Углеводородный конденсат отделяют от воды, сушат и направляют на разделение ректификацией в нескольких колоннах, в последней из которых выделяют изопентан изопреновую фракцию, также направляемую на приготовлению шихты. Образующуюся при дегазации дисперсию каучука в воде подают на концентрирование, отжим от влаги и сушку в червячных машинах.

В отличие от известного способа получения бутилкаучука введение изопентана в реакционную массу позволяет значительно уменьшить адгезию полимера к металлической стенке реактора, что сохраняет скорость теплоотвода в течение более длительного времени полимеризации. Благодаря этому снижается средняя температура цикла полимеризации и увеличивается конверсия мономеров, что также способствует повышению вязкости по Муни каучука. Однако уже введение изопентана более 15% от массы хлорметила приводит к существенному снижению выхода полимера. Изопентан могут вводить на шихтование как с изопреном, так и отдельно. Способ иллюстрируют следующие примеры.

Пример 1 (по прототипу). Бутилкаучук получают по известному способу. Шихту, содержащую 19,5% мас. изобутилена, 2,5% мас. изопрена и 78% мас. хлорметила, подают в количестве 14 т/ч в реактор. Температура шихты минус 95oC. В нижнюю часть реактора вводят раствор хлористого алюминия в хлористом метиле концентрацией 0,08% мас. Суспензию полимера подают на дегазацию, полученный каучук сушат на агрегате "Андерсон".

Основные показатели процесса:

Температура полимеризации, oC

начало цикла 98

конец цикла 84

Длительность цикла полимеризации, ч 53

Дозировка катализатора, от массы мономеров 0,05

Средняя конверсия мономеров (изобутилена), 80,0

Выработка каучука, т/ч 2,30

Вязкость каучука по Муни, МБ-1-8-125 52 ± 5

Непредельность, мол 1,6 ± 0,2

Предел прочности при разрыве, МПа 19,8

Относительное удлинение, 610

Содержание стеарата кальция в каучуке, мас 1,2

Содержание ионола в каучуке, 0,85

Расход изобутилена, кг/т каучука 1030

Расход хлористого метила, кг/т каучука 30

Расход изопрена, кг/т каучука 32

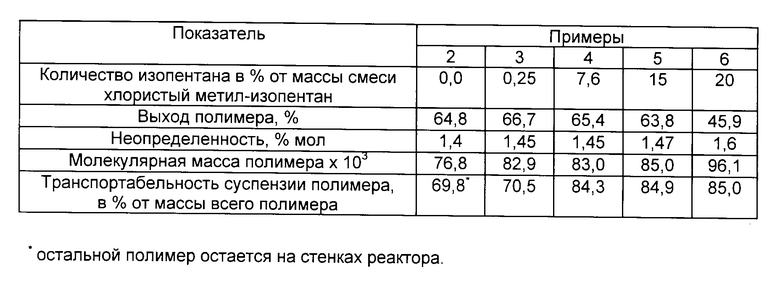

Примеры 2-6. Бутилкаучук получают по предлагаемому способу. В шихту вводят заданное количество изопентана. Объем лабораторного реактора 50 мл. Длительность цикла полимеризации 15 мин. Температура полимеризации изменялась от минус 98oC до минус 92oC. Концентрация изобутилена в шихте 22% мас. изопрена 0,9% мас. Концентрация катализатора (хлористого алюминия) в растворе хлористого метила составляла 0,15% мас. Дозировка катализатора 0,1% от массы мономеров.

Основные показатели процесса представлены в таблице.

Пример 7. Бутилкаучук получают по предлагаемому способу в промышленном реакторе. Состав шихты, мас: изобутилена 19,5; изопрена 2,5, хлористого метила 75,0, изопентана 3,0. Нагрузка по шихте 14,3 т/ч. Температура шихты минус 95oC. Концентрация хлористого алюминия в хлористом метиле 0,08% мас. Полученную суспензию полимера дегазируют и сушат каучук на агрегате "Андерсон".

Основные показатели процесса:

Температура полимеризации, oC

начало цикла 98

конец цикла 84

Длительность цикла полимеризации, ч 78

Средняя конверсия мономеров (изобутилена), 82,5

Выработка каучука, т/ч 2,43

Вязкость каучука по Муни МБ-1-8-125 52±3

Непредельность, мол. 1,65

Предел прочности при разрыве, МПа 2067

Относительное удлинение, 615

Содержание стеарата кальция в каучуке, мас 1,20

Содержание ионола в каучуке, мас 0,87

Расход изобутилена, кг/т каучука 1028

Расход хлористого метила, кг/т каучука 18,0

Расход изопрена, кг/т каучука 30,0

Расход изопентана, кг/т каучука 2,0

Пример 8. Бутилкаучук получают по предлагаемому способу аналогично примеру 7. Содержание изопентана в смеси 7,5% мас. Длительность цикла полимеризации достигла 120 ч. Конверсия мономеров (средняя за цикл) 82,7% Каучук соответствовал всем требованиям ТУ.

Как видно из примеров, внедрение предлагаемого способа получения бутилкаучука позволяет существенно увеличить продолжительность циклов полимеризации, увеличить выход полимера и снизить затраты на производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1995 |

|

RU2101297C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2004 |

|

RU2270839C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1994 |

|

RU2071481C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1995 |

|

RU2091402C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1994 |

|

RU2096423C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2158272C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1993 |

|

RU2049795C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2200168C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2184745C1 |

Использование: в производстве шин и РТИ, в нефтехимической промышленности. Сущность: способ получения бутилкаучука сополимеризацией изобутилена с изопреном в углеводородном разбавителе-хлорорганическом соединении, например метилхлориде, в присутствии катализатора Фриделя-Крафтса, включающий дезактивацию катализатора, дегазацию в две и более ступени, стабилизацию полимера и выделение каучука из водной дисперсии, его сушку в червячных машинах, переработку отогнанного при дегазации разбавителя и незаполимеризовавшихся мономеров и приготовление шихты, основан на том, что процесс сополимеризации изобутилена с изопреном проводят в смеси разбавителя с изопентаном, содержащей (0,25-15,0) мас.% изопентана. 1 табл.

Способ получения бутилкаучука сополимеризацией изобутилена с изопреном в углеводородном разбавителе, хлорорганическом соединении, например метилхлориде, в присутствии катализатора Фриделя Крафтса, включающий дезактивацию катализатора, дегазацию в две и более ступени, стабилизацию полимера и выделение каучука из водной дисперсии, его сушку в червячных машинах, переработку отогнанного при дегазации разбавителя и незаполимеризовавшихся мономеров и приготовление шихты, отличающийся тем, что процесс сополимеризации изобутилена с изопреном проводят в смеси разбавителя с изопентаном, содержащей 0,25 15,0 мас. изопентана.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Синтетический каучук / Под ред | |||

| И.В.Гармонова | |||

| - Л.: Химия, 1976, с.347 и 348 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с.293 и 294. | |||

Авторы

Даты

1997-10-10—Публикация

1994-08-02—Подача