Изобретение относится к машиностроению и предназначено для окраски и сушки крупногабаритных изделий, например, автомобилей, автобусов, трамваев, тепловозов, авиационной техники и др., при нанесении жидких лакокрасочных материалов методом распыления.

Основные задачи, для решения которых необходима подача в камеру потока воздуха следующие:

- создание в зоне окраски вертикального потока воздуха необходимого для качественной окраски 0,2…0,3 м/сек;

- выполнение требований пожаровзрывобезопасности при использовании лакокрасочных материалов на органических растворителях: удаление паров растворителей до уровня ниже 0,5 от нижнего концентрационного предела распространения пламени.

- создание комфортных условий для работы маляров, при ручной окраске изделий;

В настоящее время в большинстве как импортных, так и отечественных камер используется классический способ подачи чистого воздуха в окрасочные и окрасочно-сушильные камеры и удаления из них загрязненного воздуха. Подача воздуха производится в надпотолочное (чердачное) пространство - пленум, нижняя часть которого по всей площади состоит из рамок с фильтрующим материалом. Удаление загрязненного красочной пылью и парами растворителей воздуха происходит или через решетки, являющиеся полом камеры, под которыми, по всей их площади, также расположены фильтры (фильтрующий материал), которые накрывают приямок или подиум. В некоторых случаях удаление загрязненного красочной пылью и парами растворителей воздуха производится через решетки в нижней части стен камеры, в которых или за которыми также расположены фильтры (фильтрующий материал).

Причем и подача воздуха производится одновременно по всей площади потолка камеры, и его удаление производится одновременно по всей площади пола или по всей площади боковых фильтров.

Учитывая то обстоятельство, что длина камер может достигать 25 и более метров, то естественно возникает задача экономии энергии особенно в холодное (ниже -15°С) время года, когда требуется подогрев забираемого из атмосферы воздуха, т.к. в режиме окраски происходит полное замещение удаляемого из камеры загрязненного воздуха чистым воздухом. При классическом способе подачи воздуха и оптимальной скорости вертикального воздушного потока в камере в режиме окраски от 0,2 м/сек до 0,3 м/сек, при длине камеры 25 метров и ширине 6 метров необходимо подавать в камеру от 108000,0 м3/час до 162000,0 м3/час чистого воздуха. Для нагрева такого количества воздуха от температуры -25°С до 15°С потребуется от 1717 кВт/час до 2575 кВт/час электроэнергии.

Кроме того, для соблюдения экологических норм по выбросам в атмосферу очистка больших объемов воздуха требует создания соответственно больших и дорогостоящих агрегатов очистки.

Таким образом, существует необходимость усовершенствования способа подачи и удаления воздуха из окрасочных и окрасочно-сушильных камер в режиме «Окраска» с целью снижения энергетических затрат на обработку воздуха, подаваемого в камеру окраски и удаляемого из камеры окраски, а также на его последующую экологическую очистку.

Применяемая в настоящее время классическая схема подачи чистого воздуха в камеру в режиме окраски и удаление загрязненного воздуха из камеры решает отмеченные выше основные задачи, однако при этом расходуются значительные энергоресурсы.

Уменьшение потребления энергоресурсов возможно несколькими способами:

- за счет отдачи части тепла удаляемого из камеры теплого воздуха забираемому из атмосферы холодному воздуху, с помощью рекуператоров тепла;

- уменьшением объема приточного воздуха при условии выполнения указанных выше основных задач.

Известны некоторые зарубежные производители, такие как WOLF (Германия), NOVA VERTA (Италия) и ряд других, которые применяют в некоторых моделях камер рекуператоры. Однако применение рекуператоров, а применяются пластинчатые рекуператоры, в которых полностью разделяются потоки приточного воздуха и удаляемого, т.е. отсутствует возможность их смешивания, связано с их периодическим техническим обслуживанием, которое достаточно трудоемко. Это вызвано тем, что даже при очистке удаляемого воздуха от красочной пыли до уровня 99%, что является не простой задачей, около одного процента не высохшей (липкой) пыли поступает на пластины рекуператора. Пластины выполнены из тонкого 0,3 мм алюминиевого листа и расстояние между ними 10…15 мм. При максимальной загрузке окрасочной камеры сменный расход краски на одного маляра может составлять более 100 кг, из которых 35 кг…45 кг поступает с потоком воздуха на фильтры. Из 35 кг один процент (350 грамм) проходит через фильтры и осаждается на вентиляторе и на пластинах рекуператора, площадь которых многократно превышает площадь поверхности вентилятора. Дальше (на выход из рекуператора) проходят практически только пары растворителя.

Наиболее близким к предлагаемому способу и устройству для реализации способа по совокупности существенных признаков является способ подачи воздуха в окрасочную камеру для окраски жидкими лакокрасочными материалами, характеризующийся подачей воздуха из атмосферы и удаления воздуха в атмосферу посредством вентиляционного агрегата (вентиляторов). Суть способа заключена в том, что внутри окрасочной камеры и вентиляционного агрегата создают замкнутый воздушный поток, который после прохождения зоны окраски разделяют на два потока. Первый поток возвращают в окрасочную камеру или с очисткой на фильтрах, или без очистки, при этом организуют забор дополнительного воздуха из атмосферы, смешивают его с возвратным воздухом и подают в зону окраски камеры, а второй поток с парами легковоспламеняющихся жидкостей удаляют в атмосферу. Или используют другую схему: создают замкнутый воздушный поток, который после прохождения зоны окраски смешивают с дополнительным объемом воздуха, взятым из атмосферы, и разделяют на два потока, первый из которых подают в зону окраски камеры, а второй с парами легковоспламеняющихся жидкостей или с очисткой на фильтрах, или без очистки поток удаляют в атмосферу, (патент RU 2402718, МПК F24B 7/08, В05В 15/12, опубл. 27.10.2010). В камере происходит рециркуляция воздуха с частичным подмешиванием чистого воздуха. В известном способе замкнутый поток создается во всем объеме окрасочной камеры и поэтому при его использовании в больших окрасочных камерах, предназначенных для окраски автобусов, железнодорожных вагонов, трамваев и др., эффективность от применения данного способа падает. Это связано с тем, что необходимость применения мощных вентиляционных агрегатов не исключается, потому что весь объем воздуха, находящегося в камере необходимо перемещать, как и при использовании классического способа подачи воздуха в камеру, со скоростью 0,2…0,3 м/сек. Кроме того, практически весь этот воздух (а при длине камеры 25 метров и ширине 6 метров это от 108000,0 м3/час до 162000,0 м3/час) необходимо пропускать через фильтры.

Также при данной схеме подачи чистого воздуха существенно ухудшаются условия работы маляра. В прототипе, единственным критерием при оценке качества воздушной среды в камере является достижение уровня паров растворителя в камере не выше уровня 0,5 от нижнего концентрационного предела распространения пламени (НКПР). Так НКПР в соответствии ГОСТ Р 51330.19-99 для наиболее часто применяемого растворителя - ксилола составляет 44 г/м3, уровень 0,5 составляет 22 г/м3, в то время как предельно допустимая концентрация в воздухе рабочей зоны 50 мг/м3 (ГОСТ 12.1.005-88), т.е. санитарная норма превышена в 440 раз. При этом для создания нормальных условий дыхания маляра необходимо использовать изолирующие средства защиты органов дыхания (изолирующие маски или костюмы с принудительной подачей чистого воздуха для дыхания), что ухудшает условия работы маляра, которому приходится длительное время в этих средствах находиться. При использовании изолирующих масок и костюмов с принудительной подачей воздуха подвижность маляра снижается, возникают сложности со зрительным восприятием маляром качества окраски, вследствие чего снижается качество окраски.

В предлагаемом способе концентрация паров ксилола, как и в классическом способе подачи воздуха в камеру, не превышает 100 мг/м3, т.е. концентрация по ксилолу превышает норму в 2 раза, т.е. в 220 раз меньше чем у прототипа, при этом для нормальной работы маляру достаточно использовать респиратор.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в снижении энергетических затрат, улучшении эксплуатационных характеристик, уменьшении загрязнения камеры парами растворителя.

Технический результат достигается тем, что в способе подачи воздуха в камеру для окраски жидкими лакокрасочными материалами, включающем подачу чистого воздуха из атмосферы через потолочные фильтры с последующим удалением загрязненного воздуха в атмосферу через напольные или боковые фильтры, новым является то, что камеру условно делят по вертикали по меньшей мере на две зоны, при этом подают чистый воздух из атмосферы в одну из зон, в которой в данное время производится окраска части окрашиваемого объекта и удаляют загрязненный воздух из этой зоны, затем для окрашивания последующих частей объекта, производят подачу воздуха в последующие зоны камеры, из которых соответственно удаляют загрязненный воздух.

Для предотвращения накопления паров растворителя в камере, в соседние зоны, подают не более (10-50)% от объема чистого воздуха, подаваемого в зону окраски, который удаляют вместе с парами растворителя.

Поток воздуха в зону окраски подают со скоростью 0,2-0,3 м/сек.

Подаваемый поток воздуха перемещают по камере, следуя за зоной окрашивания.

Технический результат достигается тем, что в камере для окраски жидкими лакокрасочными материалами (вариант 1), содержащей, приточный и вытяжной вентиляторы, предварительный фильтр, блок нагрева воздуха, пленум, в котором установлен потолочный приточный фильтр и подиум, в котором установлен напольный выходной фильтр, систему очистки воздуха новым является то, что пленум разделен по меньшей мере одной перегородкой, а каждая из частей пленума соединена с воздухораспределительным устройством, которое соединено с приточным вентилятором, подиум также разделен по меньшей мере одной перегородкой, а каждая из частей подиума соединена со смесительным устройством, которое соединено с вытяжным вентилятором.

Каждая часть пленума содержит основной и по меньшей мере один дополнительный клапан, который соединен с воздухораспределительным устройством.

Каждая часть подиума содержит основной и по меньшей мере один дополнительный клапан, который соединен со смесительным устройством.

Подиум выполнен в виде воздуховода, разделенного на секции, и расположенного вдоль боковой стены камеры.

Камера содержит систему управления, включающую блок управления включением и выключением приточного и вытяжного вентилятора и блок регулировки производительностью приточного и вытяжного вентиляторов с помощью частотных преобразователей.

Камера содержит систему определения местонахождения маляра или краскораспылителя в окрасочной камере, соединенную с системой управления камерой.

Технический результат достигается тем, что в камере для окраски жидкими лакокрасочными материалами (вариант 2), содержащей, приточный и вытяжной вентиляторы, предварительный фильтр, блок нагрева воздуха, пленум, в котором установлен потолочный приточный фильтр и подиум, в котором установлен напольный выходной фильтр, систему очистки воздуха, новым является то, что установлен по меньшей мере один дополнительный приточный вентилятор и по меньшей мере один дополнительный вытяжной вентилятор, пленум разделен по меньшей мере одной перегородкой, каждая часть пленума с помощью отдельного воздуховода соединена с соответствующим приточным вентилятором, подиум разделен по меньшей мере одной перегородкой, каждая часть подиума с помощью отдельного воздуховода соединена с соответствующим вытяжным вентилятором.

Подиум выполнен в виде воздуховодов, разделенных на секции, и расположенных вдоль боковых стен камеры.

Камера содержит систему управления, включающую блок управления включением и выключением приточных и вытяжных вентиляторов и блок регулировки производительностью приточных и вытяжных вентиляторов с помощью частотных преобразователей.

Камера содержит систему определения местонахождения маляра или краскораспылителя в окрасочной камере, соединенную с системой управления камеры.

Сущность способа заключается в следующем. Так как окраска крупногабаритных (длинных) изделий, производится от одного края, последовательно приближаясь к другому краю вертикальными полосами шириной 500…900 мм. то возникает задача подавать чистый воздух не во весь объем камеры, а в зону, в которой в данное время производится окраска. Камера для окраски жидкими лакокрасочными материалами условно разбита по вертикали по меньшей мере на две зоны, а подача чистого воздуха из атмосферы производится не в весь объем камеры, а в одну из зон камеры, в которой в данное время производится окраска. Соответственно, удаление воздуха производится не из всего объема камеры, а из той зоны камеры, в которой в данное время производится окраска. При этом скорость воздушного потока 0,2…0,3 м/мин, необходимая для качественной окраски, достигается не путем рециркуляции воздуха с парами растворителя с добавлением небольшого количества чистого воздуха, а заменой всего загрязненного парами растворителя воздуха чистым воздух. При окраске подаваемый поток воздуха перемещают по камере, следуя за зоной окрашивания, что позволяет уменьшить загрязненность в камере в месте работы маляра и, следовательно, улучшить условия его работы и снизить затраты на защитные средства.

Возможно два варианта технической реализации данного способа.

Согласно варианту 1 технической реализации данного способа подачи воздуха в камеру пленум, через который подается в камеру чистый воздух, разделен по меньшей мере одной перегородкой. При этом каждая из его частей соединена с помощью воздухораспределительного устройства с приточным вентилятором, а подиум (приямок) через который производится удаление из камеры загрязненного воздуха, также разделен по меньшей мере одной перегородкой и каждая из его частей также соединена с помощью смесительного устройства с вытяжным вентилятором. Управление воздухораспределительным и смесительным устройствами, в зависимости от того, в какой зоне происходит окраска, производится вручную маляром или автоматически системой управления камерой, которая соединена с системой определения положения окрасочной форсунки (или маляра).

По варианту 2 для осуществления данного способа камера содержит по меньшей мере два приточных и два вытяжных вентилятора, а пленум разделен по меньшей мере одной перегородкой, каждая часть пленума с помощью воздуховода соединена с одним приточным вентилятором. Подиум (приямок) также разделен по меньшей мере одной перегородкой, каждая часть подиума с помощью воздуховода соединена с одним вытяжным вентилятором. Управление включением и выключением приточных и вытяжных вентиляторов в зависимости от того, в какой зоне и происходит окраска, производит вручную маляр или автоматически система управления камерой, которая соединена с системой определения положения окрасочной форсунки (или маляра).

При этом объем подаваемого воздуха из атмосферы в камеру как для первого, так и для второго вариантов необходимого для поддержания оптимальной скорости потока воздуха в рабочей зоне, в которой производится в данный момент окраска, равен:

Vзон=Vкам/1,1*n,

где Vзон - объем подаваемого в зону камеры воздуха в м3/час;

Vкам - объем подаваемого в камеру воздуха при классическом способе подачи в м3/час;

n - число равных по площади условных зон.

При длине камеры 25 метров, ширине 6 метров и расходе атмосферного воздуха при классическом способе подачи - от 108000,0 м3/час до 162000,0 м3/час, при использовании данного способа подачи атмосферного воздуха его объем будет составлять при разделении камеры на пять зон от 19636 до 29454 м3/час. Соответственно расход электроэнергии в первом случае при нагреве воздуха от -25°С до 20°С составит от 1931,5 кВт/час до 2451,5 кВт/час, а при зонной подаче от 297,1 кВт/час до 445,7 кВт/час.

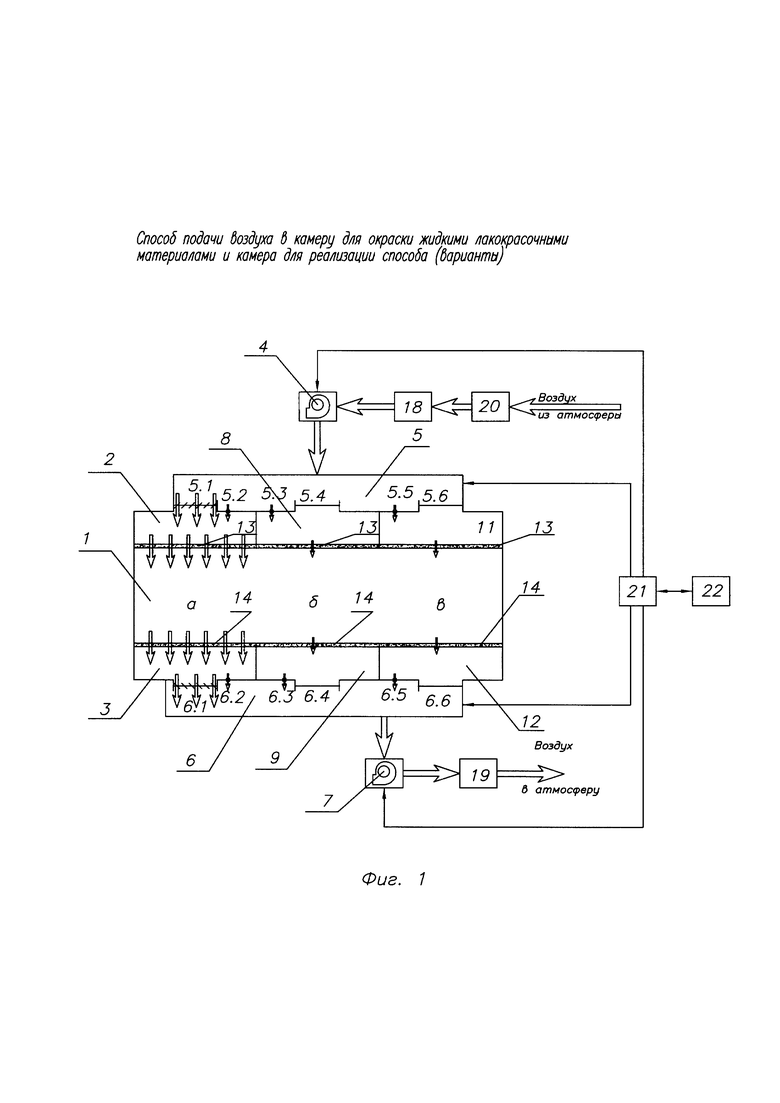

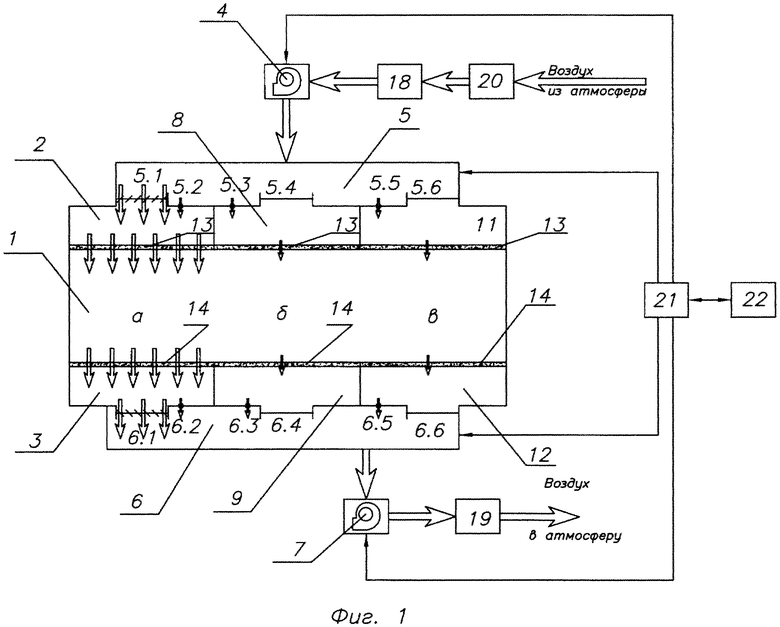

Предлагаемые два варианта камер для окраски жидкими лакокрасочными материалами поясняются схемами, приведенными на фиг. 1 и фиг. 2.

На фиг. 1 приведена схема окрасочной камеры в режиме «Окраска» с использованием приточного и вытяжного вентиляторов и воздухораспределительного устройства (вариант 1).

На фиг. 2 приведена схема окрасочной камеры в режиме «Окраска» с использованием приточных и вытяжных вентиляторов, по одной паре на каждую зону (вариант 2).

1 - корпус камеры; 2 - секция пленума (вариант 1 и 2); 3 - секция подиума (вариант 1 и 2); 4 - приточный вентилятор (вариант 1 и 2); 5 - воздухораспределительное устройство; 5.1, 5.2, 5.3, 5.4, 5.5, и 5.6 - клапаны воздухораспределительного устройства (вариант 1); 6 - смесительное устройство (вариант 1 и 2); 6.1, 6.2, 6.3, 6.4, 6.5, 6.6 - клапаны смесительного устройства (вариант 1); 7 - вытяжной вентилятор (вариант 1 и 2); 8 - вторая секция пленума (вариант 1 и 2); 9 - вторая секция подиума (вариант 1 и 2); 10 - второй приточный вентилятор (вариант 2); 11 - третья секция пленума (вариант 1 и 2); 12 - третья секция подиума (вариант 1 и 2); 13 - фильтры пленума; 14 - фильтры подиума; 15 - третий приточный вентилятор (вариант 2); 16 - второй вытяжной вентилятор (вариант 2); 17 - третий вытяжной вентилятор (вариант 2); 18 - блок нагрева; 19 - система очистки от паров растворителя; 20 - предварительный фильтр (вариант 1 и 2); 21 - система управления камерой; 22 - система определения положения окрасочной форсунки (или маляра); зона «а» (пленум 2 - подиум 3); зона «б» (пленум 8 - подиум 9); зона «в» (пленум 11 - подиум 12).

Камера для окраски жидкими лакокрасочными материалами по варианту 1 состоит из корпуса 1, воздухораспределительного устройства 5 с основными клапанами 5.1, 5.3 и 5.5 и дополнительными клапанами 5.2, 5.4, 5.6, смесительного устройства 6 с основными клапанами 6.1, 6.3, 6.5 и дополнительными клапанами 6.2, 6.4, и 6.6, секций пленума 2, 8, 11 с фильтрами 13, секций подиума 3, 9, 12 с фильтрами 14, приточного вентилятора 4, вытяжного вентилятора 7, блока нагрева 18, системы очистки от паров растворителя 19, предварительного фильтра 20, системы управления камерой 21, регулирующей включение и выключение приточного 4 и вытяжного 7 вентиляторов, системы определения положения окрасочной форсунки (или маляра) 22, соединенной с системой управления камерой 21.

Окрасочная камера по варианту 2 состоит из корпуса 1, воздухораспределительного устройства 5, смесительного устройства 6, приточных вентиляторов 4, 10, 15, секций пленума 2, 8, 11, с фильтрами 13, вытяжных вентиляторов 7, 16, 17, секций подиума 3, 9, 12, с фильтрами 14, системы очистки от паров растворителя 19, блока нагрева 18, предварительного фильтра 20, системы управления камерой 21, регулирующей включение и выключение приточных 4, 10, 15 и вытяжных 7, 16, 17 вентиляторов, системы определения положения окрасочной форсунки (или маляра) 22, соединенной с системой управления камерой 21.

В первом и втором вариантах общими признаками являются:

- система управления камерой 21 содержит блок управления включением и выключением приточных и вытяжных вентиляторов и содержит блок регулировки производительности приточных и вытяжных вентиляторов посредством частотных преобразователей;

- подиум может быть выполнен в виде воздуховодов, разделенных на секции, и расположенных вдоль боковых стен камеры;

- система определения местонахождения маляра или краскораспылителя в камере может быть выполнена с использованием ультразвуковых датчиков или установленного у маляра или на окрасочном распылителе миниатюрного радиомаяка.

Камера по варианту 1 работает следующим образом. Изделие, например автомобиль, устанавливается в камеру, и маляр должен начать окраску изделия в зоне «а». Маляр включает режим окраски. При этом включается приточный 4 и вытяжной 7 вентиляторы в режим предварительной продувки и открываются клапана 5.2, 5.3, 5.5, и 6.2, 6.3, 6.5. Через открытые клапаны 5.2, 5.3, 5.5, происходит подача подогретого блоком нагрева 18 воздуха, предварительно прошедшего через фильтр 20 за счет разрежения, создаваемого вентилятором 4 в воздухораспределительное устройство 5 и далее в соответствующую секцию пленума 2, 8 и 11 и через соответствующую секцию фильтра 13 в камеру 1. В каждую зону «а», «б», «в» подается чистый воздух объемом порядка 10% от объема воздуха, подаваемого в зону окраски (происходит общая продувка камеры чистым воздухом). Удаление поступающего воздуха производится из камеры вентилятором 7 через открытые клапаны 6.2, 6.3, 6.5, далее удаляемый воздух поступает через систему очистки 19 в атмосферу.

После того, как система обнаружения нахождения распылителя краски 22 обнаружит местонахождение распылителя в выбранной зоне «а» (или маляр вручную выберет эту зону), система управления камерой 21 открывает клапаны 5.1 и 6.1 выбранной зоны «а» и переводит работу приточного 4 и вытяжного 7 вентиляторов в режим окраски, при котором обеспечивается скорость продувки зоны «а» 0,2…0,3 м/сек. Подача подогретого блоком нагрева 18 воздуха, предварительно прошедшего через фильтр 20 за счет разрежения, создаваемого вентилятором 4 поступает в воздухораспределительное устройство 5. Далее через открытый клапан 5.1 и соответствующую секцию фильтра 13 воздух поступает в выбранную зону окраски «а», кроме того, продолжает поступать в зоны «а», «б» и «в» чистый воздух через открытые клапана 5.2, 5.3, 5.5. Загрязненный в камере воздух проходит через соответствующую секцию фильтра 14, открытый клапан 6.1 смесительного устройства 6 за счет разрежения, создаваемого и вентилятором 7, через систему очистки от паров растворителя 21 выбрасывается в атмосферу. Воздух, прошедший через перепускные клапаны 5.2, 5.3, 5.5, попадая через секции пленума 2, 8, 11, и фильтр 13 в зоны «а», «б», и «в», также удаляется через фильтр 14, секции подиума 3, 9, 12 и открытые перепускные клапана 6,2, 6.3, 6.5 вентилятором 7.

Подача чистого воздуха в зоны, в которых не производится окраска, необходима для предотвращения накопления ограниченного количества паров растворителя, попадающих в эти зоны камеры из зоны, в которой в данный момент времени производится окраска.

Так процесс окраски продолжается до тех пор, пока система определения положения краскораспылителя 22 (или маляр вручную) не выдаст сигнал о пересечении краскораспылителем границы зоны «б». Получив данный сигнал, система управления камерой 21 закрывает клапаны 5.1 и 6.1 и открывает клапаны 5.4, 6.4. При этом воздух поступает в зону «б» и последовательно в следующую зону окраски «в». Так процесс продолжается до тех пор, пока маляр не выключит режим окраски.

Режим сушки (при использовании данного способа в окрасочно-сушильных камерах происходит по общепринятой схеме и нами не рассматривается).

Система управления камерой 21 для конкретного случая может быть запрограммирована на другой алгоритм работы камеры.

Камера по варианту 2 работает следующим образом. Изделие, например автомобиль, устанавливается в камеру, и маляр должен начать окраску изделия в зоне «а». Маляр включает режим окраски. После того, как система обнаружения нахождения краскораспылителя 22 установит его местонахождение в выбранной зоне (или маляр вручную выберет необходимую зону), система управления камерой 21 включает вентиляторы 4 и 7 в режим номинальной производительности и вентиляторы 10, 16, 15, 17 в режим предварительной продувки. Атмосферный воздух за счет разрежения, создаваемого вентилятором 4, пройдя через фильтр 20 и блок нагрева 18, воздухораспределительное устройство 5, вентилятор 4, смесительное устройство 6, поступает в секцию пленума 2 и через соответствующую секцию фильтра 13 поступает в зону «а» окрасочной камеры 1. Одновременно часть (порядка 10%) чистого воздуха за счет разряжения, создаваемого вентиляторами 10, 15, которые работают в режиме продувки, проходит через секции пленума 8, 11 и через соответствующие секции фильтра 13 поступает в зоны «б» и «в» камеры 1. Далее загрязненный воздух, смешанный с красочной пылью и парами растворителя, за счет разрежения, создаваемого вентилятором 7, проходит через соответствующую секцию фильтра 14, через вентилятор 7, поступает через смесительное устройство 6 на систему очистки от паров растворителя 19 и выбрасывается в атмосферу. В то же время воздух из зон «б» и «в» за счет разрежения, создаваемого вентиляторами 16 и 17, также проходит через фильтр 14, через вентиляторы 16 и 17, поступает через смесительное устройство 6 на систему очистки от паров растворителя 19 и выбрасывается в атмосферу.

Подача чистого воздуха в зоны, в которых не производится окраска, необходима для предотвращения накопления ограниченного количества паров растворителя, попадающего в эти зоны камеры из зоны, в которой в данный момент времени производится окраска.

Так процесс окраски продолжается до тех пор, пока система определения положения краскораспылителя 22 (или маляр вручную) не выдаст сигнал о том, что краскораспылитель пересек границу зоны «б». Получив данный сигнал, система управления камерой 21 переводит вентиляторы 4, 7 в режим низкой производительности, вентиляторы 10, 16 - в режим номинальной производительности. При этом воздух поступает в зону «б» и последовательно в зону «в». Так процесс продолжается до тех пор, пока маляр не выключит режим окраски.

Таким образом, предлагаемый способ и устройства для его реализации за счет подачи количества чистого воздуха, необходимого для обеспечения условий работы, при окраске в зону окраски и подачи части чистого воздуха в остальной объем камеры позволяют уменьшить энергетические затраты при окрашивании крупногабаритных изделий и, кроме того, уменьшить загрязненность камеры парами растворителя, улучшить условия работы работника и снизить затраты на защитные средства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДАЧИ ВОЗДУХА В ОКРАСОЧНУЮ КАМЕРУ ДЛЯ ОКРАСКИ ЖИДКИМИ ЛАКОКРАСОЧНЫМИ МАТЕРИАЛАМИ (ВАРИАНТЫ) И ВЕНТИЛЯЦИОННЫЙ АГРЕГАТ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА (ВАРИАНТЫ) | 2009 |

|

RU2402718C2 |

| Камера для нанесения и сушки покрытий | 1981 |

|

SU959840A1 |

| ОКРАСОЧНАЯ КАМЕРА | 1999 |

|

RU2161074C1 |

| УСТАНОВКА ДЛЯ ОКРАСКИ АВТОМОБИЛЯ | 1995 |

|

RU2128088C1 |

| Камера для окраски крупногабаритных изделий | 1981 |

|

SU978943A1 |

| Камера | 1980 |

|

SU1162504A1 |

| Камера для окраски изделий | 1981 |

|

SU1003927A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ И СУШКИ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1990 |

|

RU2011429C1 |

| Камера для нанесения и сушки покрытий | 1983 |

|

SU1131549A1 |

| Окрасочная камера | 1985 |

|

SU1316712A1 |

Изобретение относится к машиностроению и предназначено для окраски и сушки крупногабаритных изделий, например автомобилей, автобусов, трамваев, тепловозов, авиационной техники и др., при нанесении жидких лакокрасочных материалов методом распыления. В способе подачи воздуха в камеру для окраски жидкими лакокрасочными материалами камеру для окраски жидкими лакокрасочными материалами делят по вертикали по меньшей мере на две зоны. Подают чистый воздух из атмосферы в одну из зон камеры, в которой в данное время производится окраска части окрашиваемого объекта и удаляют загрязненный воздух из этой зоны камеры. Для окрашивания последующих частей объекта последовательно производят подачу воздуха в последующие зоны камеры, из которых соответственно удаляют загрязненный воздух. В камере для окраски жидкими лакокрасочными материалами пленум разделен по меньшей мере одной перегородкой. Каждая из частей пленума соединена с воздухораспределительным устройством, которое соединено с приточным вентилятором. Подиум разделен по меньшей мере одной перегородкой. Каждая из частей подиума соединена со смесительным устройством, которое соединено с вытяжным вентилятором. В камере для окраски в подиуме может быть установлен напольный выходной фильтр. Кроме того, в камере могут быть установлены дополнительные приточный и вытяжной вентиляторы. Изобретение позволяет снизить энергетические затраты, улучшить эксплуатационные характеристики, уменьшить загрязнение камеры парами растворителя в месте работы маляра и, следовательно, улучшить условия его работы и снизить затраты на защитные средства. 3 н. и 10 з.п. ф-лы, 2 ил.

1. Способ подачи воздуха в камеру для окраски жидкими лакокрасочными материалами, включающий подачу чистого воздуха из атмосферы через потолочные фильтры с последующим удалением загрязненного воздуха в атмосферу через напольные или боковые фильтры, отличающийся тем, что камеру условно делят по вертикали по меньшей мере на две зоны, при этом подают чистый воздух из атмосферы в одну из зон, в которой в данное время производится окраска части окрашиваемого объекта, и удаляют загрязненный воздух из этой зоны, затем для окрашивания последующих частей объекта последовательно производят подачу воздуха в последующие зоны камеры, из которых соответственно удаляют загрязненный воздух.

2. Способ подачи воздуха по п. 1, отличающийся тем, что для предотвращения накопления паров растворителя в камере в соседние зоны подают не более (10-50) % от объема чистого воздуха, подаваемого в зону окраски, который удаляют вместе с парами растворителя.

3. Способ подачи воздуха по п. 1, отличающийся тем, что подают поток воздуха в зону окраски со скоростью 0,2-0,3 м/с.

4. Камера для окраски жидкими лакокрасочными материалами, содержащая приточный и вытяжной вентиляторы, фильтры, блок нагрева воздуха, пленум, в котором установлен потолочный приточный фильтр, и подиум, в котором установлен напольный выходной фильтр, систему очистки воздуха, отличающаяся тем, что пленум разделен по меньшей мере одной перегородкой, а каждая из частей пленума соединена с воздухораспределительным устройством, которое соединено с приточным вентилятором, подиум также разделен по меньшей мере одной перегородкой, а каждая из частей подиума соединена со смесительным устройством, которое соединено с вытяжным вентилятором.

5. Камера по п. 4, отличающаяся тем, что каждая часть пленума содержит основной клапан и по меньшей мере один дополнительный клапан, соединенные с воздухораспределительным устройством.

6. Камера по п. 4, отличающаяся тем, что каждая часть подиума содержит основной клапан и по меньшей мере один дополнительный клапан, соединенные со смесительным устройством.

7. Камера по п. 4, отличающаяся тем, что подиум выполнен в виде воздуховода, разделенного на секции и расположенного вдоль боковой стены камеры.

8. Камера по п. 4, отличающаяся тем, что она содержит систему управления, включающую блок управления включением и выключением приточного и вытяжного вентилятора, блок регулировки производительности приточного и вытяжного вентиляторов с помощью частотных преобразователей.

9. Камера по п. 8, отличающаяся тем, что содержит систему определения местонахождения маляра или краскораспылителя в окрасочной камере, соединенную с системой управления камерой.

10. Камера для окраски жидкими лакокрасочными материалами, содержащая приточный и вытяжной вентиляторы, фильтры, блок нагрева воздуха, пленум, в котором установлен потолочный приточный фильтр, и подиум, в котором установлен напольный выходной фильтр, систему очистки воздуха, отличающаяся тем, что установлены по меньшей мере один дополнительный приточный вентилятор и по меньшей мере один дополнительный вытяжной вентилятор, пленум, разделен по меньшей мере одной перегородкой, каждая часть пленума с помощью отдельного воздуховода соединена с соответствующим приточным вентилятором, подиум разделен по меньшей мере одной перегородкой, каждая часть подиума с помощью отдельного воздуховода соединена с соответствующим вытяжным вентилятором.

11. Камера по п. 10, отличающаяся тем, что подиум выполнен в виде воздуховодов, разделенных на секции и расположенных вдоль боковых стен камеры.

12. Камера по п. 10, отличающаяся тем, что она содержит систему управления, включающую блок управления включением и выключением приточных и вытяжных вентиляторов, блок регулировки производительностью приточных и вытяжных вентиляторов с помощью частотных преобразователей.

13. Камера по п. 12, отличающаяся тем, что содержит систему определения местонахождения маляра или краскораспылителя в окрасочной камере, соединенную с системой управления камерой.

| СПОСОБ ПОДАЧИ ВОЗДУХА В ОКРАСОЧНУЮ КАМЕРУ ДЛЯ ОКРАСКИ ЖИДКИМИ ЛАКОКРАСОЧНЫМИ МАТЕРИАЛАМИ (ВАРИАНТЫ) И ВЕНТИЛЯЦИОННЫЙ АГРЕГАТ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА (ВАРИАНТЫ) | 2009 |

|

RU2402718C2 |

| ОКРАСОЧНАЯ КАМЕРА | 1999 |

|

RU2161074C1 |

| УСТАНОВКА ДЛЯ ОКРАСКИ АВТОМОБИЛЯ | 1995 |

|

RU2128088C1 |

| US 4587927 A, 13.05.986 | |||

| US 3807291 A, 30.04.1974. | |||

Авторы

Даты

2017-03-28—Публикация

2016-02-24—Подача