Изобретение относится к способам переработки тяжелого углеводородного сырья с чрезвычайно высоким содержанием парафино-нафтеновых углеводородов и низким содержанием нативных смол и асфальтенов под давлением водорода в присутствии гетерогенных наноразмерных катализаторов и может быть использовано при переработке остатка атмосферной дистилляции газового конденсата (АОГК).

Процесс гидрогенизационной переработки тяжелого сырья в присутствии гетерогенных наноразмерных и ультрадисперсных катализаторов с получением углеводородных фракций с более низкой температурой кипения, чем исходное сырьё, получило название "гидроконверсия".

В настоящее время промышленные процессы гидрогенизационной переработки тяжелого сырья осуществляется преимущественно с применением гетерогенных катализаторов с нанесенными на носитель активными каталитическими металлами. Гранулированные или шариковые нанесенные на носитель катализаторы в стационарном или псевдоожиженном слое быстро теряют активность в результате отложения металлов и кокса, поэтому не достаточно эффективны. Для повышения конверсии из сырья необходимо предварительно удалить металлы, например, методом деасфальтизации растворителями или каталитическими адсорбционным методом, что существенно усложняет технологический процесс и снижает выход светлых продуктов.

В последние годы интенсивно разрабатываются новые и совершенствуются существующие процессы гидрогенизационной переработки тяжелых видов сырья с использованием высокодисперсных наноразмерных и ультрадисперсных катализаторов, равномерно распределенных в сырье в форме суспензии каталитических частиц металлов молибдена, никеля, кобальта, вольфрама с размерами 50 - 5000 нм. Процесс протекает в сларри-реакторах в присутствии катализатора, сформировавшегося из предварительно введенного в сырьё предшественника (прекурсора) катализатора или вводимого в виде суспензии в углеводородной среде.

Известны способы гидрогенизационной переработки тяжелого нефтяного сырья, основанные на использовании в качестве прекурсоров водорастворимых или маслорастворимых органических производных молибдена, никеля, кобальта.

Так, в соответствии с РСТ WO 93/03117, C10G 47/06, 1993, предложен процесс гидрогенизационного превращения тяжелых углеводородов до более низкокипящих продуктов при температурах 343-515 °С в присутствии водорода (3,5-14 МПа) с добавкой концентрата катализатора. Концентрат катализатора предварительно готовят следующим образом:

а) получают предконцентрат катализатора смешением углеводородного масла, исключая фракции с температурой кипения выше 570°С, с водным раствором соединения металла, из групп II, III, IV, V, VIB, VNB и VIII Периодической системы в количестве, обеспечивающем 0,2-2,0 % масс, металла на указанное масло; б) нагреванием предконцентрата без добавления водорода при температурах 275-450°С с использованием элементарной серы как сульфидирующего агента с соотношением (атомным) S: металл от 1 : 1 до 8 : 1, получают концентрат катализатора.

Недостаток данного способа заключается в необходимости дополнительной сложной стадии приготовления в особых условиях концентрата катализа-

тора, в использовании относительно дорогой фосформолибденовой кислоты, а также в отсутствии решения вопросов, связанных с регенерацией катализатора.

В способе по патенту RU 2472842 CI, C10G31/00, C10G11/02, C10G35/06, C10G7/00, опубл. 20.01.2013, в качестве добавки для увеличения глубины переработки углеводородсодержащего сырья в термокаталитических процессах применяют органическую соль, имеющую формулу M(OOC-R)n, или M(SOC-R) п, или M(SSC-R)n, где R обозначает алкил, арил, изоалкил, трет-алкил, алкила-рил, возможно включающий гидроксильную, кето-, амино-, карбоксильную, тиокарбаминовую группы, п - 1-3, а М обозначает переходной металл из элементов Периодической системы элементов. Металл из элементов VIII группы Периодической системы элементов выбирают из группы: железо, никель, кобальт, палладий, платина, металл из элементов VII группы выбирают из марганца, металл из элементов VI группы выбирают из группы, включающей хром, молибден, вольфрам. Указанные органические соединения в условиях термического воздействия превращается в ультрадисперсную суспензию металла, т.е. получают наночастицы металла, который, в свою очередь, катализирует всевозможные процессы конверсии углеводородов: гидрирования, дегидрирования, деструкции. В качестве углеводородсодержащего сырья преимущественно используют тяжёлое сырье с плотностью более 0,850 г/см3, например тяжёлые нефти, вакуумные газойли, прямогонные мазуты, гудроны, полугудроны, крекинг - остатки, нефтяные шламы индивидуально или в смеси, а также их смеси с горючими ископаемыми (горючие сланцы, битуминозные пески).

Недостатками процесса являются сложность синтеза и высокая стоимость прекурсоров катализаторов.

Известен способ переработки тяжелых углеводородов, описанный в патенте US № 4134825, кл. 208 - 108, 1979, согласно которому процесс проводят в присутствии маслорастворимых соединений Mo, V или Сг. В качестве последних используются соли смоляной и нафтеновой кислот, содержащие указанные металлы. Маслорастворимое соединение превращается в катализатор путем

предварительного нагрева раствора этого соединения в интервале температур 325-415°С и давлении 3,5-35 МПа в присутствии водородосодержащего газа, в котором содержится 1-90% мол. сероводорода. Затем нефтепродукт с содержащимся внутри него твердым коллоидным катализатором вводится в зону гидроконверсии, осуществляемую при температуре 343-538'С и парциальном давлении водорода 3,5-35 МПа.

Недостатком описанного способа является сложность и высокая стоимость катализатора и необходимость предварительной подготовки последнего.

Маслорастворимые прекурсоры распределены в объёме сырья на молекулярном уровне и в условиях гидроконверсии разлагаются с получением суспензий катализаторов с образованием частиц минимальных размеров и максимальной активностью. Однако маслорастворимые прекурсоры дороги и трудно регенерируемы. Поэтому для гидроконверсии ТУС предложено использовать другой метод синтеза ультрадисперсных катализаторов - эмульсионный.

Согласно изобретению по патенту РФ № 2400525, C10G49/04, опубл. 27.09.2010, гидроконверсию углеводородного сырья проводят в присутствии распределенного в сырье молибденсодержащего катализатора, при повышенной температуре и давлении водорода. Сырье предварительно гомогенизируют в смеси с модификатором, в качестве которого используют нефтяные фракции вторичного происхождения, при температуре 80-95°С, вводят молибденсодер-жащий прекурсор катализатора и поверхностно - активное вещество-лецитин, полученную смесь диспергируют до образования устойчивой эмульсии со средним диаметром капель, равным 45-260 нм, и проводят гидрогенизацию, затем из продуктов реакции выделяют дистиллятные фракции, выкипающие при температуре до 520°С, и остаток, выкипающий при температуре выше 520°С, и, возможно, возвращают остаток в рецикл в количестве 5-60% масс, на стадию диспергирования.

Недостатками способа являются, использование модификатора и эмульгатора, высокий расход модификатора - от 1 до 4 % и сравнительно высокое коксообразование - 0,25 - 1,38 %.

Известен способ по патенту RU 2146274 CI, C10G47/06, опубл. 10.03.2000, в котором переработку высокомолекулярного углеводородного сырья проводят методом гидрогенизации при равномерном распределении в исходном сырье катализатора, полученного непосредственно в зоне реакции из эмульсии, образованной смешением исходного сырья с водным раствором, содержащим соль молибденовой кислоты, например парамолибдат аммония и аммиака, взятых в массовом соотношении аммиак: молибден, равном 0,15 -0,39:1, и имеющей диаметр капель 0,3-5 мкм. Образующиеся органические соединения с температурой кипения ниже 350°С отгоняют. Остаток с температурой кипения выше 350°С сжигают полностью или частично при 800-1000°С и из золошлаковых остатков извлекают катализатор в виде парамолибдата аммония, рециркулируемого в процесс, а также редкие и благородные металлы, содержащиеся в исходном сырье.

Недостатком процесса является сложность состава и операций приготовления эмульсии прекурсора катализатора в сырье и низкий выход дистиллят-ных фракций с температурой кипения ниже 350 °С.

Все указанные выше способы применялись для переработки тяжелых нефтяных остатков переработки легких, средних, тяжелых и сверхтяжелых нефтей, природного битума, и др. видов тяжелого сырья, характеризующихся высоким содержанием асфальтосмолистых веществ 10-40% масс, металлов 100-10000 мг/кг.

В отличие от традиционных видов сырья (легких, средних, сверхтяжелых нефтей и природного битума и др.) АОГК характеризуется низким содержанием полярных компонентов - смол, асфальтенов, гетероорганических металлсодержащих соединений, обладающих поверхностно-активными свойствами и являющихся природными стабилизаторами частиц дисперсной фазы нефтяных

дисперсных систем. Кроме того, АОГК характеризуется чрезвычайно высоким содержанием насыщенных парафино-нафтеновых углеводородов, обладающих низкой полярностью, соответственно низкой способностью стабилизации частиц дисперсной фазы.

Углеводородный состав исходного АОГК содержит нейтральные смолы -1,2% масс, кислые смолы - 2,5% масс, асфальтены- 1,6% масс. , парафино-нафтеновые углеводороды - 52,8% масс, ароматические углеводородов -42% масс, в том числе легкая ароматика - 8%масс, средняя ароматика 4,5%масс, тяжелая ароматика - 29,5 %масс. В АОГК содержится незначительное количество металлов (V+Ni -0,9 мг/кг, Fe -9 мг/кг), содержание выкипающих выше фракций 350 °С - 75,8 % масс. Незначительное содержание асфальтосмолистых веществ обуславливает низкое значение вязкости АОГК, что способствует агрегации наночастиц и создает дополнительные сложности получения стабильной суспензии наночастиц катализатора в реакционной среде.

В виду специфических свойств и углеводородного состава АОГК прямая конверсия такого сырья с применением суспензионной технологии с использованием формируемых in situ из обратных эмульсий прекурсора наноразмерных катализаторов является весьма сложной задачей и требует разработки специальных методов осуществления гидроконверсии.

В связи с этим является перспективным применение диспергированного в сырье ультрадисперсного катализатора, полученного ex situ.

Известен способ гидропереработки тяжелого сырья, в том числе атмосферного остатка газового конденсата, по патенту РФ № 2241022, кл. МПК C10G69/06, опубл. 27.11.2004, который включает гидрооблагораживание исходного сырья при соотношении воды и молибдена в сырье (0,005-0,05):(0,001-0,002): 1 при нагревании и повышенном давлении в присутствии катализатора -сульфида молибдена, образующегося в зоне реакции при взаимодействии диспергированной в сырье воды и молибденсодержащей соли с сульфидирующим агентом, в качестве которого используют водный раствор сульфида или поли-

сульфида аммония при соотношении в растворе серы к молибдену (0,6-3,2): 1, последующую сепарацию или вакуумную разгонку гидрооблагороженных фракций с получением низкокипящих и высококипящих фракций углеводородов, а после вакуумной разгонки фракции с температурой кипения до 500°С подвергают пиролизу либо при температуре 650-720°С и времени пребывания сырья в зоне реакции 1,2-0,6 сек. с преимущественным получением ароматических углеродов в виде смолы пиролиза, либо при температуре 720-850°С и времени пребывания в зоне реакции 1,5-0,3 сек. с преимущественным получением этилена и пропилена в виде отходящей газовой фазы. По примерам для гидропереработки (то есть гидроконверсии) атмосферного остатка газового конденсата катализатор готовят из прекурсора - парамолибдата аммония путём его смешения с сырьём и сульфирующим агентом - сульфидом аммония и их эмульгирования в дисковом диспергаторе (т.е., катализатор готовят ex situ). Приготовленную эмульсию подвергают гидрооблагораживанию в проточном реакторе при температуре 450°С, давлении водорода 6 МПа, объемной скорости 2 ч"1 и объемном соотношении Н2:сырье=900 нл/л. Полученный гидрогени-зат подвергают вакуумной разгонке с получением дистиллятной фракции "н.к.-500°С" и остатка, в который переходят ценные металлы. Остаток подвергают сжиганию с извлечением металлов и регенерацией катализатора.

Этот способ как наиболее близкий к заявленному выбран нами за прототип.

Недостатком способа по прототипу является использование обратной эмульсии, а не суспензии ультрадисперсного катализатора в сырье, так как в дисперсионной среде, представленной высокопарафинистым сырьем - АОГК, создать высокодисперсную эмульсию прекурсора катализатора (дисперсной фазы) не представляется возможным, эмульсия будет нестабильной из-за агломерации и седиментации ее частиц.

Другим недостатком прототипа является то, что при использовании в качестве сырья АОГК с температурой кипения до 300 °С получают дистиллятную

фракцию с температурой кипения до 500 °С, которая для получения товарных продуктов требует пиролиза при температурах не менее 650 °С, что связано с усложнением аппаратурного оформления, повышенными капитальными затратами и энергозатратами. Кроме того, при пиролизе дистиллятной фракции с высоким содержанием серы образуются оксиды серы, оказывающие неблагоприятное воздействие на окружающую среду и влекущие за собой дополнительные затраты на природоохранные мероприятия.

Задачами изобретения является разработка эффективного, экологически безопасного способа переработки АОГК с использованием наноразмерных катализаторов по суспензионной технологии, реализуемого на отечественном промышленном оборудовании и обеспечивающего повышение глубины конверсии сырья, повышение устойчивости процесса за счет снижения степени агломерации и осаждения частиц дисперсной фазы в реакционной системе, упрощение способа, а также снижение капитальных и энергозатрат.

Для решения поставленной задачи в предлагаемом способе гидроконверсии высокопарафинистого остатка атмосферной дистилляции газового конденсата, включающем гидроконверсию при повышенной температуре и давлении в присутствии полученного ex situ Mo-содержащего ультрадисперсного катализатора, диспергированного в сырье, путем смешения с водородом и гидрогенизации сырья, разделение продуктов реакции на дистиллятные фракции и высококипящий остаток, из которого выделяют металлы и отработанный катализатор, направляемый на регенерацию, перед гидроконверсией сырьё смешивают с суспензией ультрадисперсного Mo-содержащего катализатора с размерами частиц 5-300 нм и концентрацией катализатора 1 %мас. (в пересчете на молибден), предварительно приготовленной путем диспергирования каталитически активного соединения молибдена в остатке атмосферной дистилляции гидрогенизата, с получением гомогенной устойчивой суспензии ультрадисперсного катализатора в сырье, содержащей 0,05 -0,2 %мас. катализатора (в пересчете на молибден) на массу сырья, проводят гидроконверсию приготовлен-

ной смеси в реакторе с восходящим потоком сырья при температуре 380-450 С и давлении 7-10 МПа, сепарируют продукты гидроконверсии с получением во-дородсодержащего газа, который возвращают на гидрогенизацию в качестве водорода, дистиллятных фракций с температурой кипения до 350°С, которые выводят как товарные продукты, и остатка атмосферной дистилляции гидрогенизата с температурой кипения выше 350°С, часть которого - поток I - возвращают в процесс гидроконверсии и используют для подготовки суспензии свежего катализатора, часть - поток II - возвращают на смешение с сырьём, часть -поток III - выводят из процесса гидроконверсии для извлечения и регенерации катализатора.

Предпочтительно используют ультрадисперсный Mo-содержащий катализатор, промотированный никелем из условия массового соотношения Mo:Ni = 100 : (1 - 10).

Количество металлов свежего катализатора, диспергируемого в потоке I, должно быть равным по массе количеству металлов, выводимых с потоком III.

Соотношение масс сырья и потоков составляет: сырьё : [поток I + поток II + поток III] = 1: (0,25-0,8).

Соотношение массы сырья и потока III составляет 1: (0,05 - 0,3).

Углеводородную часть остатка выше 350 °С потока III после отделения катализатора и других металлов возвращают на рецикл.

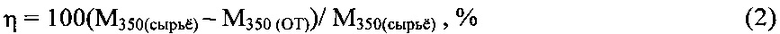

Массу потока I рассчитывают по формуле:

где M(i) и М(Ш) - массы потоков I и III соответственно (одинаковые единицы); С(350) - содержание катализаторов (в пересчете на металлы) в остатке атмосферной дистилляции гидрогенизата, %мас.

Масса потока II определяется свойствами сырья и может составлять от менее 1 до 80 % от массы сырья.

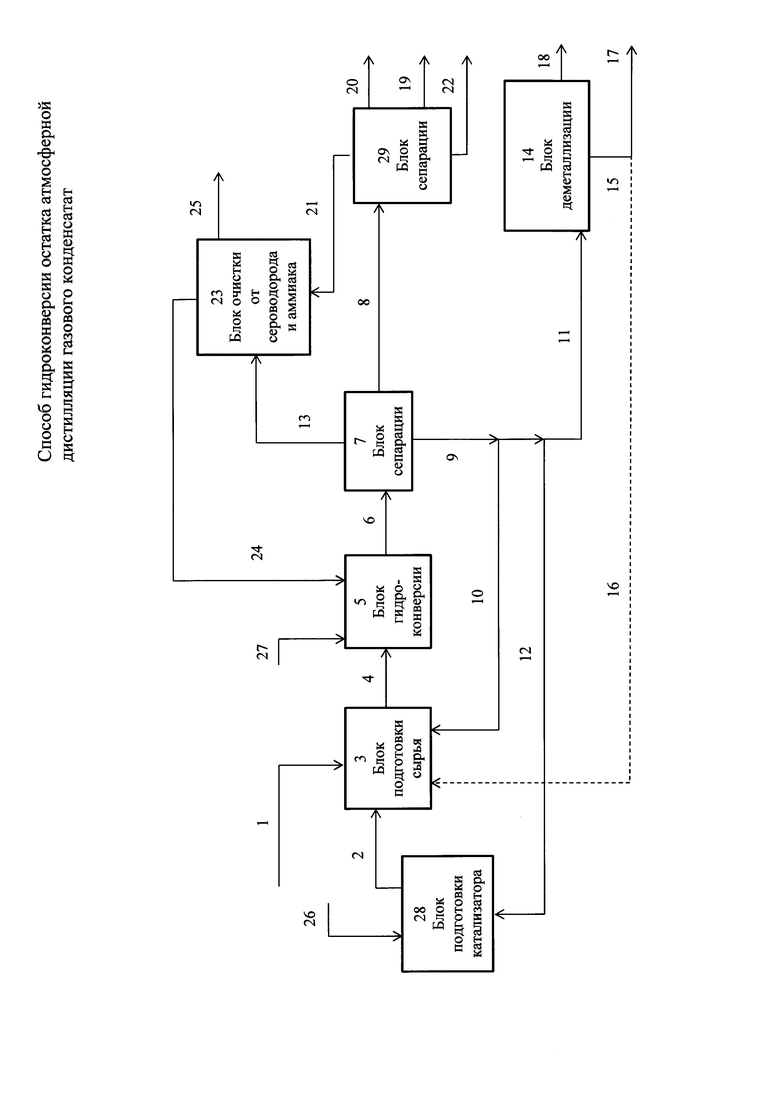

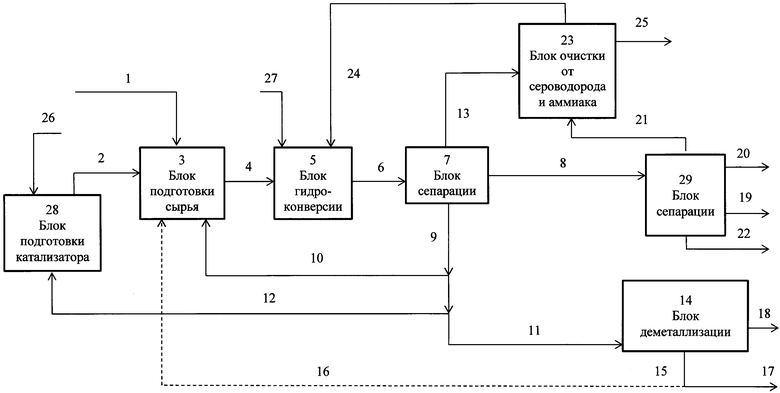

Процесс осуществляют следующим образом (Фиг.1).

Сырьё - остаток атмосферной дистилляции газового конденсата (поток 1) и суспензия ультрадисперсного катализатора (поток 2) поступают на блок подготовки сырья 3. В блок подготовки сырья также поступает остаток гидроконверсии с температурой начала кипения 350 °С, содержащий рециркули-рующий катализатор (поток 10). По одному из вариантов осуществления изобретения в блок подготовки сырья поступает остаток гидроконверсии с температурой начала кипения 350 °С, не содержащий катализатора (поток 16). Компоненты смешивают (диспергируют) при температуре 50-80 °С для получения рабочего состава стабильной гомогенной суспензии. Содержание активных металлов в сырьевой смеси - 0,05 - 0,2 % на металлы в расчете на сырьё. Далее (поток 4) направляют в нагревательно-реакционный блок 5. Сырьё с катализатором поступает в блок гидроконверсии (5). Перед реактором гидроконверсии сырьё смешивают с водородом (поток 27) и циркулирующим водород-содержащим газом (ВСГ) (поток 24). Сырьё с катализатором и водородом нагревают до температуры 380-450 °С и направляют в реактор, в котором протекает гидроконверсия в восходящем потоке газожидкостной смеси при отношении водород : сырьё равном (500 - 1000) : 1 нл/л, температуре 380 - 450 °С, давлении 7-10 МПа в присутствии ультрадисперсного молибденсодержащего катализатора.

Продукты реакции (поток 6) направляют в блок сепарации 7, где их разделяют (сепарируют) на водородсодержащий газ (поток 13), дистиллятные фракции с температурой кипения до 350°С (поток 8) и остаток атмосферной дистилляции гидрогенизата с температурой кипения выше 350°С (поток 9), содержащий дисперсный катализатор. Поток 9 распределяют на 3 потока. Часть потока (поток 11) выводят для извлечения катализатора с последующей его регенерацией в блоке деметаллизации 14. Извлечение и регенерация катализатора из потока 11 осуществляется известными методами деметаллизации. При этом извлекают и другие металлы. Деметаллизированный остаток дистилляции (поток 15) из блока 14 частично может быть возвращен на подготовку суспензии

свежего катализатора (поток 16), а частично выведен (поток 17). Другую часть остатка дистилляции гидрогенизата (поток 10), содержащую ультрадисперсный катализатор, возвращают в процесс гидроконверсии в блок подготовки сырья 3. Часть остатка дистилляции гидрогенизата (поток 12) используют для приготовления суспензии катализатора в блоке подготовки катализатора 28. Выкипающие до 350 °С дистиллятные продукты (поток 8) направляют в блок сепарации 29, где выделяют бензиновую фракцию (поток 20), дизельную фракцию (поток 19), фракцию выше 350 °С (поток 22), которые выводят с установки как товарные продукты, а также углеводородные газы (поток 21).

Водородсодержащий газ (поток 13) и углеводородные газы (поток 21) направляют на блок очистки 23 от сероводорода и аммиака. Очищенный углеводородный газ (поток 25) направляют в топливную сеть, водородсодержащий газ возвращают на рецикл (поток 24).

В блоке подготовки катализатора 28 каталитически активное соединение молибдена (поток 26) диспергируют в остатке атмосферной дистилляции гидрогенизата (поток 12), получая суспензию ультрадисперсного Мо-содержащего катализатора с размерами частиц 5-300 нм и концентрацией катализатора 1 %мас. (в пересчете на молибден). По одному из вариантов осуществления изобретения в суспензию вводят молибденовый катализатор, промотированный никелем, при массовом соотношении Mo : Ni = (100-10): 1. Катализатор вводят из расчета получения суспензии с содержанием Me - 10000 ppm (Me - суммарное содержание каталитических металлов). Для получения гомогенной устойчивой суспензии катализатора в органической среде используют известное оборудование - диспергаторы, измельчители, гомогенизаторы.

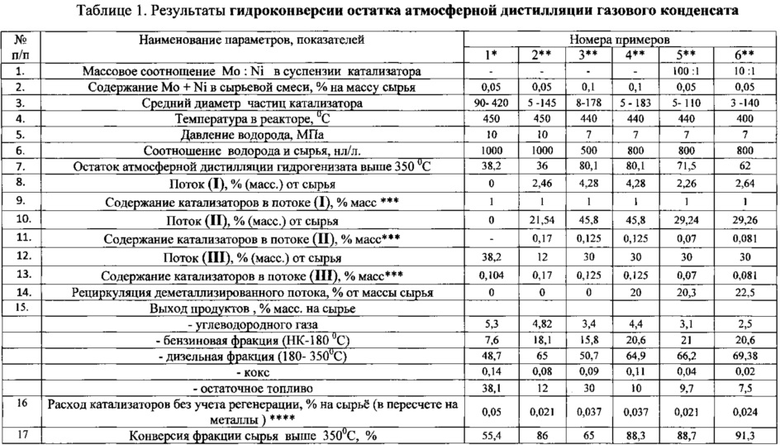

Изобретение иллюстрируется нижеследующими примерами. Приведённые в примерах процентные отношения выражены в %мас.

Пример1 (сравнительный).

Исходное сырье - атмосферный остаток газового конденсата (АОГК) со следующими свойствами: температура кипения выше 350 °С, плотность при 20

0 3 0 2

С- 951 кг/м , вязкость при 50 С составляет 33,8 мм /сек, содержание фракций выкипающих выше 350 С составляет 85,8%. АОГК содержит нейтральные смолы - 1,2 % масс, кислые смолы - 2,5 % масс, асфальтены - 1,6 % масс, па-рафино-нафтеновые углеводороды - 52,8 % масс, ароматические углеводороды - 42 % масс, в том числе легкие - 8 % масс, средние - 4,5% масс и тяжелые -29,5% масс.

В 0,4 кг сырья, нагретого до 80 °С, вводят молибденсодержащий катализатор (M0S2) из расчета получения суспензии с концентрацией Mo 1 %. Суспензию гомогенизируют с использованием дискового диспергатора в течении 1 часа. Средний диаметр частиц дисперсной фазы в суспензии составляет 420 нм. 0,2 кг приготовленной суспензии смешивают с 1,8 кг сырья. Смесь дополнительно гомогенизируют, пропуская через дисковый диспергатор. В полученной сырьевой смеси содержание катализатора составило 0,05 % масс на сырьё. Сырьевую смесь подвергают гидроконверсии на проточной установке гидро-конверсии с объёмом реактора 210 см при температуре 450 Си давлении 10 МПа, объёмной скорости 1 ч"1 (200 г/ч), соотношение водорода и сырья = 1000 нл/л. Продукты реакции разделяют, жидкие продукты подвергают атмосферной дистилляции с получением бензиновой, дизельной фракций и остатка с темп, начала кипения 350 °С. Водородсодержащий газ возвращают в цикл.

Выход продуктов приведен в таблице 1. Конверсию сырья (л, %) рассчитывают по формуле :

где Мз50(сыРьё) ~~ масса фракции сырья с температурой кипения 350+ °С и М350 (от) - масса продукта, выводимого из процесса в качестве остаточного топлива.

Конверсия сырья в опыте составила 55,4%. Выход дистиллятных продуктов - 56,3 % при относительно высоком выходе кокса - 0,14 %. Расход катализатора - 0,05 % на сырьё.

Пример 2.

Сырьё, экспериментальная установка и условия гидроконверсии те же, что в примере 1. В сырьевой смеси, поступающей в реактор, содержание катализатора составляло 0,05 % масс на сырьё. Для диспергирования Мо-катализатора используют часть остатка дистилляции гидрогенизата с температурой кипения выше 350 °С (поток I). Содержание катализатора в его суспензии в остатке дистилляции гидрогенизата - 1 %мас. Другую часть остатка дистилляции гидрогенизата (поток III) выводят из процесса как остаточное топливо. Масса потока III составляет 12 % от массы сырья. Содержание Мо в остатке дистилляции гидрогенизата составляет 0, 17 % мае. Массу потока I рассчитывают по формуле 1 : Мф =12» 0,17/(1-0,17) = 2,46 % от массы сырья. В поток I вводят Mo-катализатор. Количество свежего катализатора равно потерям катализатора, выводимого из процесса гидроконверсии с потоком III: 12*0,17/100 = 0,0204 % от массы сырья. Молибденсодержащий катализатор вводят при постоянном режиме гидроконверсии в рециркулирущий поток I. Масса остатка дистилляции гидрогенизата составляет 36 % от массы сырья. Соответственно, масса потока II составляет 36 - 12 - 2,46 = 21,54 % от массы сырья. Выход продуктов приведен в таблице 1.

Конверсия сырья в опыте составляет 86 %. Выход дистиллятных продуктов - 83,1 % при низком выходе кокса - 0,08 %. Расход катализатора - 0,021 % на сырьё

Как видно из приведенных результатов, диспергирование Мо-катализатора в остатке дистилляции гидрогенизата более эффективно, чем диспергирование катализатора в сырье (пример 1), поскольку позволяет увеличить конверсию сырья и выход дистиллятных продуктов и снизить потери катализатора с потоком, выводимым из процесса.

Пример 3

Сырьё и экспериментальная установка те же, что в примере 1. Гидроконверсию проводят при температуре 440 °С и давлении 7 МПа, объёмной скорости сырья 1,5 ч"1 (100 г/ч), соотношении водорода и сырья = 500 нл/л. В сырьевой смеси, поступающей в реактор, содержание Mo-катализатора составляет 0,1 % масс на сырьё. Для диспергирования Mo-катализатора используют часть остатка дистилляции гидрогенизата с температурой кипения выше 350 °С (поток I). Другую часть остатка дистилляции гидрогенизата (поток III) выводят из процесса как остаточное топливо. Масса потока III составляет 30 % от массы сырья. Содержание Мо в остатке дистилляции гидрогенизата составляет 0,125 % . Массу потока I рассчитывают по формуле 1 : M(i) = 30е 0,125/(1-0,125) = 4,28 % от массы сырья. В поток I вводят Mo-катализатор. Количество свежего катализатора равно потерям катализатора, выводимого из процесса гидроконверсии с потоком III : 30*0,125/100 = 0,0375 % от массы сырья.

Молибденсодержащий катализаторвводят при постоянном режиме гидроконверсии в рециркулирущий поток I. Масса остатка дистилляции гидрогенизата составляет 80,1 % от массы сырья. Масса потока II равна: 80,1 — 30 — 4,28 = 45,82 % от массы сырья. Выход продуктов приведен в таблице 1.

Конверсия сырья в опыте составляет 65 %. Выход дистиллятных продуктов - 66,5 % при низком выходе кокса - 0,09 %. Расход катализатора - 0,0375 % от сырья. Как видно из примера 4 при максимально допустимом количестве потока III - 30 %, низком соотношении водород содержащего газа и сырья = 500 нл/л и общем выходе суммы потоков 1+ 11+ III 80 % от массы сырья конверсия сырья и выход дистиллятных продуктов остаются достаточно высокими.

Пример 4

В примере 4 сырьё, экспериментальная установка и условия гидроконверсии те же, что в примере 3. Соотношение водорода и сырья увеличивают до 800 нл/л. Масса потока III также составляет 30 % от массы сырья. В отличие от

примера 3 в примере 4 углеводородную часть потока III (20 % от массы сырья) после извлечения металлов возвращают в процесс гидроконверсии, а часть - 10 % выводят из процесса как остаточное топливо. Массы потоков I и II остались теми же, что в примере 4. Результаты приведены в таблице 1. Как видно из приведенных данных, возврат деметаллизированного потока III в процесс гидроконверсии увеличивает глубину конверсии сырья до 88,3 % и выход дистиллятных продуктов до 85,5 % на массу сырья. При этом расход катализатора остается тем же, что в примере 4 Пример 5.

В примере 5 сырьё, экспериментальная установка и условия гидроконверсии те же, что в примере 4. Используют молибден содержащий катализатор, промотированный никелем (M0S2 + NiS). Соотношение молибден : никель в катализаторе составляет 100 : 1 (по массе). Количество катализатора в сырьевой смеси - 0,05 % в пересчете на металлы на массу сырья. Масса потока III составляет 30 %, из которых 20,3 % возвращают в процесс гидроконверсии после деметаллизации. Содержание Мо в остатке дистилляции гидрогенизата составляет 0,07 %. Массу потока I рассчитывают по формуле 1 : Мф = 30» 0,07/(1-0,07) = 2,26 % от массы сырья. В поток I вводят промотированный никелем Mo-катализатор. Количество свежего катализатора равно потерям катализатора, выводимого из процесса гидроконверсии с потоком III: 30*0,07/100 = 0,021 % от массы сырья. Катализатор вводят при постоянном режиме гидроконверсии в рециркулирущий поток I. Масса остатка дистилляции гидрогенизата составляет 71,5 % от массы сырья. Масса потока II равна: 71,5 - 30 -2,26 = 29,24 % от массы сырья. Выход продуктов приведен в таблице 1.

Конверсия сырья в опыте составила 88,7 %. Выход дистиллятных продуктов - 87,2 % при низком выходе кокса - 0,04 %. Как видно из приведенных данных, промотирование молибденового катализатора никелем позволяет снизить расход катализатора с 0,037 (пример 5) до 0,021 %, уменьшить образование кокса, увеличивает выход дистиллятных продуктов.

Пример 6.

В примере 6 сырьё, экспериментальная установка и условия гидроконверсии те же ,что в примере 4. Используют молибденсодержащий катализатор, промотированный никелем. Соотношение молибден : никель в катализаторе составляет 10:1 (по массе). Количество катализатора в сырьевой смеси - 0,05 % в пересчете на металлы на массу сырья. Масса потока III составляет 30 % из которых 22,5 % возвращают в процесс гидроконверсии после деметаллизации. Содержание Мо в остатке дистилляции гидрогенизата составляет 0,081 % . Массу потока I рассчитывают по формуле 1 : М^ = 30» 0,081/(1-0,081) = 2,64 % от массы сырья. В поток I вводят промотированный никелем Мо-катализатор. Количество свежего катализатора равно потерям катализатора, выводимого из процесса гидроконверсии с потоком III : 30*0,081/100 = 0,024 % от массы сырья. Молибден содержащий катализатор вводят при постоянном режиме гидроконверсии в рециркулирущий поток I. Масса остатка дистилляции гидрогенизата составляет 62 % от массы сырья. Масса потока II равна: 62 - 30 -2,64 = 29,36 % от массы сырья. Выход продуктов приведен в таблице 1.

Как видно из приведенных данных, промотирование молибденового катализатора никелем позволяет снизить расход катализатора, уменьшить образование кокса, увеличивает выход дистиллятных продуктов.

* - катализатор диспергировали в сырье; ** - катализатор диспергировали в остатке атмосферной дистилляции гидрогенизата; ***-суммарное содержание активных металлов; ****-количество извлеченного из потока (III) катализатора не учитывается.

17

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной переработки остатка атмосферной дистилляции газового конденсата и установка для его осуществления | 2018 |

|

RU2672254C1 |

| Способ каталитического гидрооблагораживания остатка газового конденсата | 2020 |

|

RU2723625C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧЕГО СЛАНЦА | 2016 |

|

RU2634725C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2608035C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ ОТХОДОВ (ВАРИАНТЫ) | 2022 |

|

RU2786826C1 |

| Способ гидроконверсии тяжелой части матричной нефти | 2016 |

|

RU2614140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ ПУТЕМ ГИДРОКОНВЕРСИИ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2014 |

|

RU2556860C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2024 |

|

RU2838970C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2614755C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ МОЛИБДЕНСОДЕРЖАЩЕГО КОМПОЗИТНОГО КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2675249C1 |

Изобретение относится к способам переработки тяжелого углеводородного сырья с чрезвычайно высоким содержанием парафино-нафтеновых углеводородов и низким содержанием нативных смол и асфальтенов и может быть использовано при переработке остатка атмосферной дистилляции газового конденсата АОГК. В способе гидроконверсии высокопарафинистого остатка атмосферной дистилляции газового конденсата перед гидроконверсией сырье смешивают с суспензией ультрадисперсного Mo-содержащего катализатора с размерами частиц 5-300 нм и концентрацией катализатора 1% мас. (в пересчете на молибден), получая гомогенную устойчивую суспензию ультрадисперсного катализатора в сырье, содержащую 0,05-0,2% мас. катализатора (в пересчете на молибден) на массу сырья. Первую суспензию предварительно готовят путем диспергирования каталитически активного соединения молибдена в остатке атмосферной дистилляции гидрогенизата. Проводят гидроконверсию приготовленной смеси путем смешения с водородом и гидрогенизации сырья в реакторе с восходящим потоком сырья при температуре 380-450°С и давлении 7-10 МПа. Сепарируют продукты гидроконверсии с получением водородсодержащего газа, который возвращают на гидрогенизацию в качестве водорода, дистиллятных фракций с температурой кипения до 350°С, которые выводят как товарные продукты, и остатка атмосферной дистилляции гидрогенизата с температурой кипения выше 350°С. Часть последнего (поток I) возвращают в процесс гидроконверсии и используют для подготовки суспензии свежего катализатора, часть (поток II) возвращают на смешение с сырьем, часть (поток III) выводят из процесса гидроконверсии для извлечения и регенерации катализатора. Предпочтительно используют ультрадисперсный Mo-содержащий катализатор, промотированный никелем из условия массового соотношения Mo:Ni =(100-10):1. Количество металлов свежего катализатора, диспергируемого в потоке I, должно быть равным по массе количеству металлов, выводимых с потоком III. Соотношение масс сырья и потоков составляет: сырье: [поток I+поток II+поток III]=1:(0,25-0,8). Соотношение массы сырья и потока III составляет 1:(0,05-0,3). Углеводородную часть остатка выше 350°С потока III после отделения катализатора и других металлов возвращают на рецикл. Массу потока I рассчитывают по формуле (1), где M(I) и М(III) - массы потоков (I) и (III) соответственно (одинаковые единицы); С(350) - содержание катализаторов (в пересчете на металлы) в остатке атмосферной дистилляции гидрогенизата, % мас. Технический результат - повышение глубины конверсии сырья, повышение устойчивости процесса, упрощение способа, снижение капитальных и энергозатрат, экологическая безопасность.  6 з.п. ф-лы, 1 ил., 1 табл., 6 пр.

6 з.п. ф-лы, 1 ил., 1 табл., 6 пр.

1. Способ гидроконверсии остатка атмосферной дистилляции газового конденсата, включающий гидроконверсию при повышенной температуре и давлении в присутствии полученного ex situ Mo-содержащего ультрадисперсного катализатора, диспергированного в сырье, путем смешения с водородом и гидрогенизации сырья, разделение продуктов реакции на дистиллятные фракции и высококипящий остаток, из которого выделяют металлы и отработанный катализатор, направляемый на регенерацию, отличающийся тем, что перед гидроконверсией сырье смешивают с суспензией ультрадисперсного Мо-содержащего катализатора с размерами частиц 5-300 нм и концентрацией катализатора 1% мас. (в пересчете на молибден), предварительно приготовленной путем диспергирования каталитически активного соединения молибдена в остатке атмосферной дистилляции гидрогенизата, с получением гомогенной устойчивой суспензии ультрадисперсного катализатора в сырье, содержащей 0,05-0,2% мас. катализатора (в пересчете на молибден) на массу сырья, проводят гидроконверсию приготовленной смеси в реакторе с восходящим потоком сырья при температуре 380-450°С и давлении 7-10 МПа, сепарируют продукты гидроконверсии с получением водородсодержащего газа, который возвращают на гидрогенизацию в качестве водорода, дистиллятных фракций с температурой кипения до 350°С, которые выводят как товарные продукты, и остатка атмосферной дистилляции гидрогенизата с температурой кипения выше 350°С, часть которого - поток I - возвращают в процесс гидроконверсии и используют для подготовки суспензии свежего катализатора, часть - поток II - возвращают на смешение с сырьем, часть - поток III - выводят из процесса гидроконверсии для извлечения и регенерации катализатора.

2. Способ по п. 1, отличающийся тем, что используют ультрадисперсный Mo-содержащий катализатор, промотированный никелем из условия массового соотношения Mo:Ni=(100-10):1.

3. Способ по одному п. 1 или 2, отличающийся тем, что количество металлов свежего катализатора, диспергируемого в потоке I, должно быть равным по массе количеству металлов, выводимых с потоком III.

4. Способ по п. 1, отличающийся тем, что соотношение масс сырья и потоков составляет: сырье:[поток I + поток II + поток III] = 1: (0,25-0,8).

5. Способ по п. 1, отличающийся тем, что соотношение массы сырья и потока III составляет 1:(0,05-0,3).

6. Способ по п. 1, отличающийся тем, что углеводородную часть остатка выше 350°С потока III после отделения катализатора и других металлов возвращают на рецикл.

7. Способ по п. 1, отличающийся тем, что массу потока I рассчитывают по формуле:

где M(I) и М(III) - массы потоков (I) и (III) соответственно (одинаковые единицы); С(350) - содержание катализаторов (в пересчете на металлы) в остатке атмосферной дистилляции гидрогенизата, % мас.

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2241022C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2146274C1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Giuseppe Bellussi et al | |||

| "Hydroconversion of heavy residues in slurry reactors: Developments and perspectives", Journal of Catalysis, 2013, Vol | |||

| Распределительный механизм для паровых машин | 1921 |

|

SU308A1 |

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

| СПОСОБ ГИДРОКОНВЕРСИИ НЕФТЯНЫХ ФРАКЦИЙ ПО SLURRY-ТЕХНОЛОГИИ, ОБЕСПЕЧИВАЮЩИЙ ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ КАТАЛИЗАТОРА И СЫРЬЯ, ВКЛЮЧАЮЩИЙ СТАДИЮ ЭКСТРАКЦИИ | 2011 |

|

RU2569849C2 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2614755C1 |

| Mohan S | |||

| Rana et al | |||

| "A review of recent advances on process technologies for upgrading of heavy oils and residua", Fuel, 2007, Vol | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Приспособление для отсчитывания папирос в укладочных машинах | 1916 |

|

SU1216A1 |

Авторы

Даты

2018-12-05—Публикация

2018-05-25—Подача