Изобретение относится к измерительной технике и может быть использовано при оценке качества пористых материалов, например керамики, металлокерамики.

Известно устройство для осуществления способа определения параметров пористости материалов (Патент РФ №2305828, МПК G01N 15/08, 2007 г.), которое содержит измерительную камеру, выполненную в виде стакана с расположенным в нем штоком, на одном конце которого закреплен поршень, а другой конец соединен с пневмоцилиндром. В стенках стакана установлены датчики давления, времени и температуры. Выходы датчиков давления и времени соединены с электронным согласующим устройством, а температуры - с выходом ЭВМ. Шток пневмоцилиндра связан с ЭВМ.

Недостатком данного устройства является низкая точность контроля (погрешность измерений составляет 12-18%), вызванная наличием погрешности измерений ввиду ограниченной областью стакана поверхности материала, что не позволяет исключить грубые ошибки измерений из-за наличия трещин в поверхностном слое материала. Кроме того, наличие задержки по времени между запуском программного обеспечения и временем перемещения штока в крайнее положение приводит к возникновению дополнительной погрешности измерений.

Наиболее близким по технической сущности к предлагаемому решению является устройство измерения параметров пористости материалов (Патент РФ №2560751 МПК G01N 15/08, 2015 г.), содержащее неподвижные измерительные камеры с установленными на них датчиками давления, насос, соединенный через клапан с неподвижными измерительными камерами, ЭВМ, соединенную с неподвижными измерительными камерами с одной стороны и насосом с другой, датчик температуры, связанный с ЭВМ, датчики времени, рабочую камеру, снабженную датчиком давления и соединенную с атмосферой, систему управления измерением, соединенную с насосом с одной стороны и ЭВМ - с другой. В неподвижных измерительных камерах выполнено несколько изолированных друг от друга полостей. В рабочей камере выполнена одна полость. Датчик времени встроен в ЭВМ. Датчик температуры установлен на рабочей камере. Датчики давления связаны с системой управления измерением, а их число соответствует числу полостей в камерах.

Недостатком данного устройства является недостаточно высокая точность контроля, обусловленная погрешностью от переустановки измерительных камер устройства при их перемещении вдоль изделия при непрерывном контроле.

Задачей, решаемой изобретением, является повышение точности измерения. Это достигается тем, что устройство измерения параметров пористости материалов, содержащее неподвижные измерительные камеры, насос, соединенный через клапан с неподвижными измерительными камерами, ЭВМ, соединенную с неподвижными измерительными камерами с одной стороны и насосом с другой, датчик температуры, связанный с ЭВМ, датчик времени, встроенный в ЭВМ, рабочую камеру, соединенную с атмосферой, систему управления измерением, соединенную с насосом с одной стороны и ЭВМ - с другой, датчики давления, установленные на неподвижных измерительных камерах и рабочей камере, снабжено подвижными измерительными камерами с встроенными в них датчиками давления, установленными внутри неподвижных измерительных камер с возможностью перемещения в горизонтальной и вертикальной плоскостях, газовой емкостью, соединенной с подвижными измерительными камерами посредством клапана. Рабочая камера установлена внутри одной из неподвижных измерительных камер с возможностью перемещения в горизонтальной и вертикальной плоскостях. Датчик температуры установлен на неподвижной измерительной камере. Система управления измерением имеет механизм обеспечения автоматического перемещения подвижных измерительных и рабочей камер внутри неподвижных измерительных камер.

Введение подвижных измерительных камер, установленных внутри неподвижных измерительных камер и наличие системы управления измерением с механизмом обеспечения автоматического перемещения подвижных измерительных камер внутри неподвижных измерительных и рабочей камер, газовой емкости, соединенной посредством клапана с подвижными измерительными камерами, обеспечивает возможность перемещения измерительных камер вдоль контролируемого изделия без необходимости переустановки всего устройства, что исключает возникновение погрешности от переустановки устройства. Кроме того, использование двух видов измерительных камер дает возможность осуществлять выборочный контроль качества поверхностного слоя материала, включая контроль пористости поверхностного слоя, нанесенного на изделие покрытия, а также поровой структуры материала исключая потери газа в боковые поры, расположенные рядом с подвижной измерительной камерой, что снижает погрешность измерений до 1-6%.

Установка рабочей камеры в неподвижной измерительной камере позволяет обеспечить направленный поток газа через контролируемый материал в подвижные и неподвижные измерительные камеры, расположенные на противоположной и соседних гранях изделия, а также в связанную с рабочей камерой неподвижную измерительную камеру, что позволяет вести контроль прилегающей к рабочей камере поверхности изделия, контролируя перетекание газа через имеющиеся дефекты в поверхностном слое. Это исключает возможную утечку газа через поверхностный слой, прилегающий к рабочей камере и разветвленную поровую структуру материала в окружающую среду и позволяет с высокой точностью выявить дефекты как в структуре материала, так и в поверхностном слое материала.

Таким образом, все это в 1,5-2 раза повышает точность измерения по сравнению с прототипом.

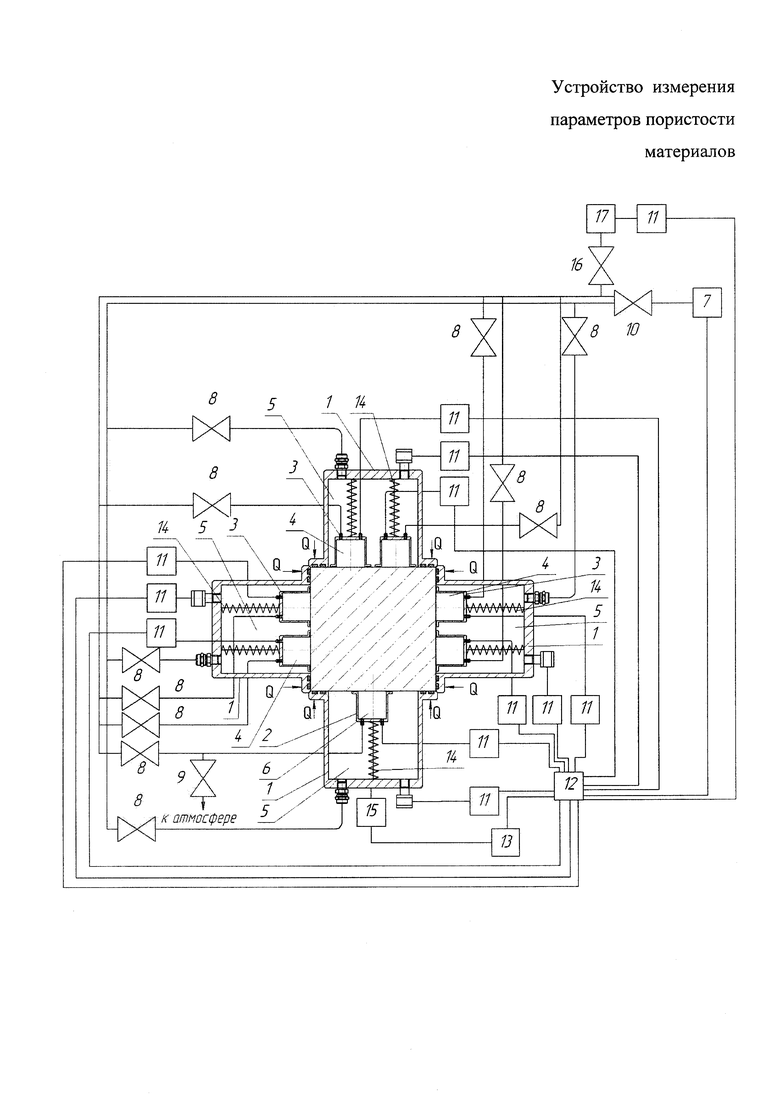

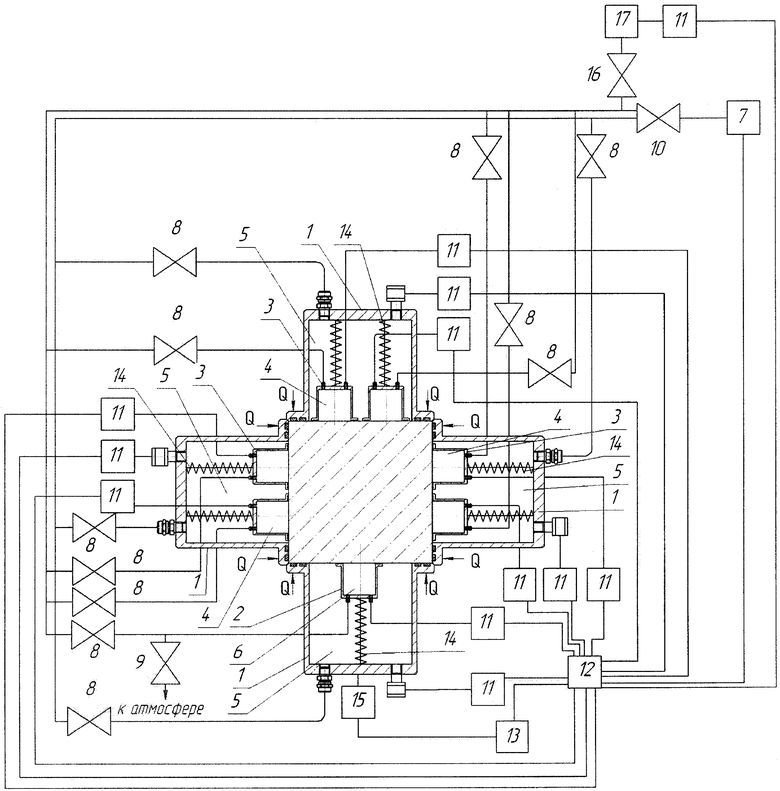

На чертеже представлена схема устройства для измерения параметров пористости.

Устройство содержит неподвижные измерительные камеры 1, подвижную рабочую камеру 2, подвижные измерительные камеры 3, образующие с контролируемым изделием под усилием Q герметичные полости 4, 5, 6, насос 7. Для исключения перетечки газа между полостями 4, 5, 6 каждая из них имеет возможность отключения от общей магистрали посредством клапанов 8. Полость 6 рабочей камеры 2 соединена клапаном 9 с атмосферой. Насос 7 имеет возможность отключения от магистрали посредством клапана 10. Полости 4, 5, 6 имеют выход на датчики давления газа 11 для автоматической передачи информации через систему управления 12 с механизмом обеспечения автоматического перемещения подвижных измерительных 3 и рабочей 2 камер внутри неподвижных измерительных камер 1 на ЭВМ 13, снабженную встроенным датчиком времени. Мобильность и подвижность с сохранением герметичности соединения подвижных измерительных 3 и рабочей 2 камер обеспечивается за счет пружин 14. В неподвижную измерительную камеру 1 вмонтирован датчик температуры 15, подключенный к ЭВМ 13. Подвижные измерительные камеры 3 соединены клапаном 16 с газовой емкостью 17, в стенку которой вмонтирован датчик давления 11.

Устройство работает следующим образом.

На грани контролируемого изделия устанавливают от 1 до 5 неподвижных измерительных камер 1 с расположенными в них подвижными измерительными камерами 3, число и размеры которых определяется величиной площади контролируемого изделия. На свободную грань материала (или на грань, противоположную грани с установленными на ней измерительными подвижными 3 и неподвижными 1 камерами) устанавливают подвижную рабочую камеру 2 и связанную с ней неподвижную измерительную камеру 1. После включения ЭВМ 13 механизм обеспечения автоматического перемещения подвижных камер 2 и 3 внутри неподвижных измерительных камер 1 задает их положение согласно данным ЭВМ 13, система управления 12 автоматически открывает клапаны 8, 10, закрывает клапан 9, включает насос 7 и происходит откачка воздуха из полостей 4, 5, 6. Как только датчики давления 11 покажут наличие вакуума в полостях 4, 5, 6, информация передается в систему управления 12 и ЭВМ 13. Система управления 12 отключает насос 7 и перекрывает клапаны 8, 10, открывает клапан 9, соединяя рабочую камеру 2 с атмосферой. Начинается течение газа через контролируемый материал во всех направлениях из полости 6 в полости 4, 5 измерительных подвижных 3 и неподвижных 1 камер. На ЭВМ 13 автоматически запускается программное обеспечение построения зависимостей изменения давления газа в полостях 4, 5 с течением времени за счет диффузионного и фильтрационного потоков воздуха из рабочей камеры 2 через контролируемый материал в полости 4, 5. Датчик температуры 15 передает информацию о температуре на ЭВМ 13, которая строит графические зависимости давления от времени для каждого из переданных каналов данных и определяет параметры пористости материалов для каждого из направлений течения газа и общее значение параметров для всего изделия.

При осуществлении непрерывного контроля в устройстве реализуется автоматическое перемещение подвижных измерительных камер 3 и, при необходимости, подвижной рабочей камеры 2 внутри неподвижных измерительных камер 1 по длине образца за счет автоматизированного запуска на ЭВМ 13 механизма обеспечения автоматического перемещения подвижных камер 2 и 3 внутри неподвижных измерительных камер 1. При этом закрываются клапаны 8 соединения неподвижных измерительных камер 1 с магистралью, клапаны 9, 10, открывается клапан 16, происходит перетечка газа из газовой емкости 17 в подвижные камеры 2 и 3. При достижении в подвижных камерах 2 и 3 давления газа, достаточного для их переустановки, датчики давления 11 подают сигнал в систему управления 12, запускающую механизм обеспечения автоматического перемещения подвижных камер 2 и 3. Механизм обеспечения автоматического перемещения подвижных камер 2 и 3 управляет их перемещением внутри неподвижных измерительных камер 1 согласно заданной оператором на ЭВМ траектории перемещения внутри неподвижных измерительных камер 1. Автоматически закрывается клапан 16, открываются ранее закрытые клапаны 8 и 10, осуществляется откачка воздуха из подвижных 3 и неподвижных камер 1, подвижной рабочей камеры 2, отключается насос 7, закрываются клапаны 8, 10, открывается клапан 9, запускается процесс фильтрации газа через материал и начинается измерение пористости контролируемого изделия.

Вид и размеры измерительных неподвижных 1 и подвижных 3 камер, а также подвижной рабочей камеры 2 выбирают в зависимости от конфигурации детали и требований к точности и детальности контроля отдельных участков изделия, на которых необходимо определить параметры пористости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПОРИСТОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2560751C2 |

| Установка для определения газосодержания в пробе | 2021 |

|

RU2759718C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОНИЦАЕМОСТИ ЖИДКОСТИ ЧЕРЕЗ ПОРИСТЫЕ МАТЕРИАЛЫ | 1995 |

|

RU2092811C1 |

| УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ СОБСТВЕННОЙ ЧАСТОТЫ КОЛЕБАНИЙ РОТОРОВ СИЛОВЫХ ГИРОСКОПОВ | 2012 |

|

RU2515424C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОРИСТОСТИ МАТЕРИАЛОВ | 2006 |

|

RU2305828C1 |

| ПОЛУАВТОМАТИЧЕСКИЙ БАЛАНСИРОВОЧНЫЙ СТАНОК | 2012 |

|

RU2515102C1 |

| ПРОГРАММНО-УПРАВЛЯЕМАЯ НАГНЕТАТЕЛЬНАЯ СКВАЖИНА | 2015 |

|

RU2578078C2 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК СВЕТОВОДОВ | 1986 |

|

SU1419078A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОРИСТОСТИ МАТЕРИАЛОВ | 2004 |

|

RU2275617C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЗАГОТОВОК ВЕРХА ОБУВИ | 2013 |

|

RU2537160C1 |

Изобретение относится к измерительной технике и может быть использовано при оценке качества пористых материалов, например керамики, металлокерамики. Устройство измерения параметров пористости материалов содержит неподвижные измерительные камеры 1, насос 7, соединенный через клапан 8 с неподвижными измерительными камерами 1, ЭВМ 13, соединенную с неподвижными измерительными камерами 1 с одной стороны и насосом 7 с другой. Также устройство содержит датчик температуры 15, связанный с ЭВМ 13, датчик времени, встроенный в ЭВМ 13, рабочую камеру 2, соединенную с атмосферой, систему управления измерением, соединенную с насосом 7 с одной стороны и ЭВМ 13 - с другой. Устройство также содержит датчики давления 11, установленные на неподвижных измерительных камерах 1 и рабочей камере 2. При этом устройство дополнительно снабжено подвижными измерительными камерами 3 с установленными на них датчиками давления 11, расположенными внутри неподвижных измерительных камер 1 на контролируемом материале, и газовой емкостью 17, соединенной с подвижными измерительными камерами 3 посредством клапана 16. При этом рабочая камера 2 установлена внутри одной из неподвижных измерительных камер 1 с возможностью перемещения, датчик температуры 15 установлен на неподвижной измерительной камере 1, а система управления измерением оборудована механизмом обеспечения автоматического перемещения подвижных измерительных камер 3 внутри неподвижных измерительных камер 1. Техническим результатом является повышение точности измерения. 1 ил.

Устройство измерения параметров пористости материалов, содержащее неподвижные измерительные камеры, насос, соединенный через клапан с неподвижными измерительными камерами, ЭВМ, соединенную с неподвижными измерительными камерами с одной стороны и насосом с другой, датчик температуры, связанный с ЭВМ, датчик времени, встроенный в ЭВМ, рабочую камеру, соединенную с атмосферой, систему управления измерением, соединенную с насосом с одной стороны и ЭВМ - с другой, датчики давления, установленные на неподвижных измерительных камерах и рабочей камере, отличающееся тем, что оно снабжено подвижными измерительными камерами с встроенными в них датчиками давления, установленными внутри неподвижных измерительных камер с возможностью перемещения в горизонтальной и вертикальной плоскостях, газовой емкостью, соединенной с подвижными измерительными камерами посредством клапана, при этом рабочая камера установлена внутри одной из неподвижных измерительных камер с возможностью перемещения в горизонтальной и вертикальной плоскостях, датчик температуры установлен на неподвижной измерительной камере, а система управления измерением имеет механизм обеспечения автоматического перемещения подвижных измерительных и рабочей камер внутри неподвижных измерительных камер.

| УСТРОЙСТВО ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПОРИСТОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2560751C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОРИСТОСТИ МАТЕРИАЛОВ | 2006 |

|

RU2305828C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОРИСТОСТИ МАТЕРИАЛОВ | 1999 |

|

RU2186365C2 |

| US8117899 B2 21.02.2012. | |||

Авторы

Даты

2017-04-03—Публикация

2015-12-01—Подача