Изобретение относится к измерительной технике и может быть использовано при оценке качества пористых материалов, например керамики, металлокерамики.

Известен прибор определения коэффициента фильтрации (А.С. №1775643, кл. G01N 15/08, 1992 г.), который включает в себя цилиндрический корпус с острозаточенным верхним концом, верхний и нижний фильтры, регулятор подачи воды сверху вниз с постоянным уровнем и приспособление для измерения гидравлического градиента от 1 до 0 и замачивания образца снизу вверх. Внутренняя поверхность корпуса снабжена слоем эластичной резины. Верхний и нижний фильтры имеют диаметр, равный внутреннему диаметру корпуса.

Недостатком данного прибора являются ограниченные технологические и функциональные возможности, так как он позволяет осуществлять контроль только образцов определенного размера, ограниченного размерами прибора, и не контролирует такие параметры пористости, как проницаемость, диффузия, растворимость газов.

Наиболее близким по технической сущности к предлагаемому решению является устройство для определения коэффициентов пористости, фильтрации, диффузии, проницаемости и растворимости газа в способе определения параметров пористости материалов (Патент РФ №2305828, кл. G01N 15/08, 2007 г.), которое содержит измерительную камеру, выполненную в виде стакана с расположенным в нем штоком, на одном конце которого закреплен поршень, а другой конец соединен с пневмоцилиндром. В стенках стакана установлены датчики давления, времени и температуры. Выходы датчиков давления и времени соединены с электронным согласующим устройством, а температуры - с выходом ЭВМ. Шток пневмоцилиндра связан с ЭВМ.

Недостатком данного устройства является невысокая точность контроля (погрешность измерений составляет 12-18%), вызванная наличием погрешности измерений ввиду ограниченной областью стакана поверхности материала, что не позволяет исключить грубые ошибки измерений из-за наличия трещин в поверхностном слое материала. Кроме того, наличие задержки по времени между запуском программного обеспечения и временем перемещения штока в крайнее положение приводит к возникновению дополнительной погрешности измерений.

Задачей, решаемой изобретением, является повышение точности измерения.

Это достигается тем, что устройство измерения параметров пористости материалов, содержащее измерительную камеру, насос, соединенный через клапан с измерительной камерой, ЭВМ, соединенную с измерительной камерой с одной стороны и насосом с другой, датчик температуры, связанный с ЭВМ, датчик давления, установленный на измерительной камере, и датчик времени, снабжено дополнительными измерительными камерами, рабочей камерой, соединенной с атмосферой, системой управления измерением, соединенной с насосом с одной стороны и ЭВМ с другой, дополнительными датчиками давления, установленными на измерительных и рабочей камерах. В измерительных камерах выполнено несколько изолированных друг от друга полостей. В рабочей камере выполнена одна полость. Датчик времени встроен в ЭВМ. Датчик температуры установлен на рабочей камере. Датчики давления связаны с системой управления измерением, а их число соответствует числу полостей в камерах.

Выполнение измерительной камеры, состоящей из нескольких изолированных полостей, обеспечивает возможность выборочного контроля поверхности и структуры материала, а наличие дополнительных камер позволяет провести выборочный контроль структуры материала во всех направлениях, что значительно снижает погрешность измерений.

Наличие рабочей камеры позволяет обеспечить направленный поток газа через контролируемый материал в измерительные камеры, что исключает погрешности измерений параметров пористости за счет течения газа из окружающей среды в боковые поры материала.

Использование в устройстве системы управления измерением позволяет исключить погрешность измерений, вызванную задержкой по времени между запуском программного обеспечения и моментом включения-выключения клапанов, начала процесса течения газа из рабочей камеры в измерительные камеры через контролируемый материал.

Таким образом, все это значительно повышает точность устройства по сравнению с прототипом.

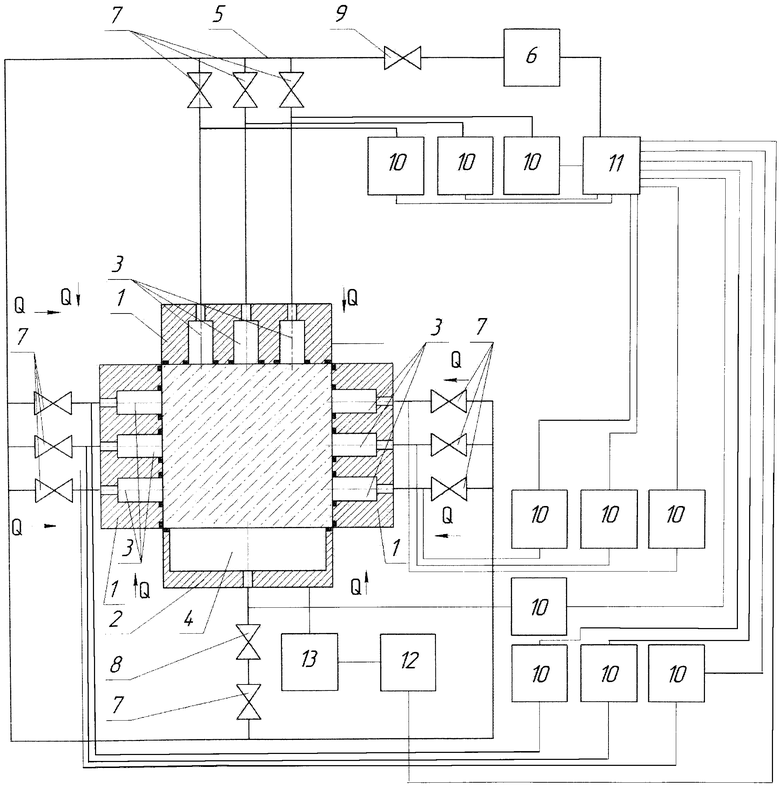

На чертеже представлена схема устройства для измерения параметров пористости.

Устройство содержит измерительные камеры 1 и рабочую камеру 2, образующие с контролируемым изделием под усилием Q герметичные полости 3, 4. Камеры соединены через систему трубопровода 5 с вакуумным насосом 6. Для исключения перетечки газа между полостями 3, 4 каждая из них имеет возможность отключения от общей магистрали посредством клапанов 7. Полость 4 рабочей камеры 2 соединена клапаном 8 с атмосферой. Насос 6 имеет возможность отключения от магистрали посредством клапана 9. Полость 4 и каждая полость 2 имеют выход на датчики давления газа 10, информация с которых автоматически через систему управления 11 передается на ЭВМ 12, снабженную встроенным датчиком времени. Рабочая камера 1 снабжена датчиком температуры 13, который подключен к ЭВМ 12.

Устройство работает следующим образом.

На грани контролируемого изделия устанавливают от 1 до 5 измерительных камер 1. На свободную грань материала (или на грань, противоположную грани с установленной на ней измерительной камерой 1) устанавливают рабочую камеру 2, включают ЭВМ 12, система управления 11 автоматически открывает клапаны 7, 9, закрывает клапан 8, включает насос 6 и происходит откачка воздуха из полостей 3 и 4. Как только датчики давления 10 покажут наличие вакуума в полостях 3 и 4, информация передается в систему управления 11 и ЭВМ 12. Система управления 11 отключает насос 6 и перекрывает клапаны 7, 9, открывает клапан 8, соединяя рабочую камеру 2 с атмосферой. Начинается течение газа через контролируемый материал во всех направлениях из полости 4 в полости 3 измерительных камер 1. На ЭВМ 12 автоматически запускается программное обеспечение построения зависимостей изменения давления газа в полостях 3 с течением времени за счет диффузионного и фильтрационного потоков воздуха из рабочей камеры 2 через контролируемый материал в полости 3. Датчик температуры 13 передает информацию о температуре на ЭВМ 12, которая строит графические зависимости давления от времени для каждого из переданных каналов данных и определяет параметры пористости материалов для каждого из направлений течения газа и общее значение параметров для всего изделия.

Путем последовательного смещения измерительных камер 1 по длине образца обеспечивается детальный контроль участков изделия на требуемое значение пористости, что позволяет выявить явный и скрытый брак.

Вид и размеры измерительных 1 и рабочей 2 камер выбираются в зависимости от конфигурации детали или тех сечений, на которых необходимо определить параметры пористости.

Для более детального исследования структуры и свойств детали целесообразно устанавливать рабочую 2 и измерительные 1 камеры на все грани контролируемого изделия, что позволит проанализировать течение газа не только вдоль контролируемого материала, но и в боковые поры и выявить более точную картину о параметрах пористости изделия и наличии возможных дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство измерения параметров пористости материалов | 2015 |

|

RU2615037C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОРИСТОСТИ МАТЕРИАЛОВ | 2006 |

|

RU2305828C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОРИСТОСТИ МАТЕРИАЛОВ | 2004 |

|

RU2275617C2 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2014 |

|

RU2570119C1 |

| Устройство для учёта СО в системе почва-растение-атмосфера | 2023 |

|

RU2804124C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО КОНТРОЛЯ ЗАПЫЛЕННОСТИ СОБСТВЕННОЙ ВНЕШНЕЙ АТМОСФЕРЫ КОСМИЧЕСКОГО АППАРАТА ПРИ ТЕПЛОВАКУУМНЫХ ИСПЫТАНИЯХ И ЕМКОСТНАЯ АСПИРАЦИОННАЯ СИСТЕМА С ЕМКОСТНЫМИ АСПИРАЦИОННЫМИ ДАТЧИКАМИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2571182C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ СПЕЦИАЛЬНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ АВТОТОПЛИВОЗАПРАВЩИКОВ | 2019 |

|

RU2718713C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ КОНТРОЛИРУЕМОЙ СРЕДЫ | 2012 |

|

RU2526586C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОНИЦАЕМОСТИ ЖИДКОСТИ ЧЕРЕЗ ПОРИСТЫЕ МАТЕРИАЛЫ | 1995 |

|

RU2092811C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОРИСТОСТИ МАТЕРИАЛОВ | 2003 |

|

RU2235308C1 |

Изобретение относится к измерительной технике и может быть использовано при оценке качества пористых материалов, например керамики, металлокерамики. Задачей, решаемой изобретением, является повышение точности измерения. Устройство содержит измерительные камеры 1, насос 6, соединенный через клапаны 7, 9 с измерительной камерой 1, ЭВМ 12, соединенную с измерительными камерами 1 с одной стороны и насосом 6 с другой, рабочую камеру 2, соединенную с атмосферой, систему управления измерением 11, соединенную с насосом 6 с одной стороны и ЭВМ 12 с другой, датчики давления 10, установленные на измерительных камерах 1, и датчик температуры 13, установленный на рабочей камере 2. Датчик температуры 13 связан с ЭВМ 12. В измерительных камерах 1 выполнено несколько изолированных друг от друга полостей 3. В рабочей камере 2 выполнена одна полость 4. Датчик времени встроен в ЭВМ 12. Датчики давления 10 связаны с системой управления измерением 11, а их число соответствует числу полостей в камерах. Техническим результатом является повышение точности. 1 ил.

Устройство измерения параметров пористости материалов, содержащее измерительную камеру, насос, соединенный через клапан с измерительной камерой, ЭВМ, соединенную с измерительной камерой с одной стороны и насосом с другой, датчик температуры, связанный с ЭВМ, датчик давления, установленный на измерительной камере, и датчик времени, отличающееся тем, что оно снабжено дополнительными измерительными камерами, рабочей камерой, соединенной с атмосферой, системой управления измерением, соединенной с насосом с одной стороны и ЭВМ с другой, дополнительными датчиками давления, установленными на измерительных и рабочей камерах, при этом в измерительных камерах выполнено несколько изолированных друг от друга полостей, в рабочей камере выполнена одна полость, датчик времени встроен в ЭВМ, датчик температуры установлен на рабочей камере, датчики давления связаны с системой управления измерением, а их число соответствует числу полостей в камерах.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОРИСТОСТИ МАТЕРИАЛОВ | 2006 |

|

RU2305828C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОРИСТОСТИ МАТЕРИАЛОВ | 1999 |

|

RU2186365C2 |

| УЗКОПОЛОСНЫЙ ФИЛЬТР | 2009 |

|

RU2414024C2 |

| WO 2008035159 A3 27.03.2008 | |||

Авторы

Даты

2015-08-20—Публикация

2013-07-11—Подача