(54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИИ НА ТРУБОПРОВОД

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидропривод штамповочного молота | 1977 |

|

SU660767A1 |

| Ползун зубошлифовального станка | 1985 |

|

SU1463407A1 |

| Линия для изготовления слоистых панелей | 1988 |

|

SU1691128A1 |

| ЗАЛИВОЧНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОИЗОЛЯЦИИ ИЗДЕЛИЙ | 2000 |

|

RU2193720C2 |

| Манипулятор для кладки стен из штучных элементов | 1989 |

|

SU1712561A1 |

| Устройство для нанесения теплоизоляции на трубопровод | 1989 |

|

SU1620768A1 |

| Устройство для автоматической смазки штамповочного инструмента | 1983 |

|

SU1117431A1 |

| Устройство для приготовления и нанесения герметизирующих самовулканизирующихся паст | 1986 |

|

SU1375766A1 |

| Форма для нанесения теплоизоляции на трубопровод | 1989 |

|

SU1707424A1 |

| Устройство для вытяжки патрубков | 1985 |

|

SU1297961A1 |

1

Изобретение относится к устройствам для нанесения теплоизоляционных пенопластовых покрытий на трубопроводы, например, пенополиуретана.

Известно устройство для нанесения теплоизоляции на трубопровод, представляющее собой цилиндрическую форму с подвижной торцовой стенкой, выполненной в виде кольцевого поршня с приводом от штоков гидроцилиндров. Кольцевой поршень жестко соединен с дугообразным ползуном с возможностью перемещения последнего в направляющих формы. Для обеспечения возможности передвижения формы по трубопроводу и нанесения теплоизоляции ползун имеет заливочные (одно или несколько) отверстия, а форма снабжена гидроцилиндром для ее фиксирования на трубе 1.

Недостатком устройства является то, что для дозирования компонентов необходим дополнительный привод для цилиндровдозаторов с определенным объемом смешиваемой композиции.

Целью изобретения является обеспечение автоматического дозирования и подачи компонентов с использованием в качестве

привода гидроцилкндров передвижения формы по трубопроводу.

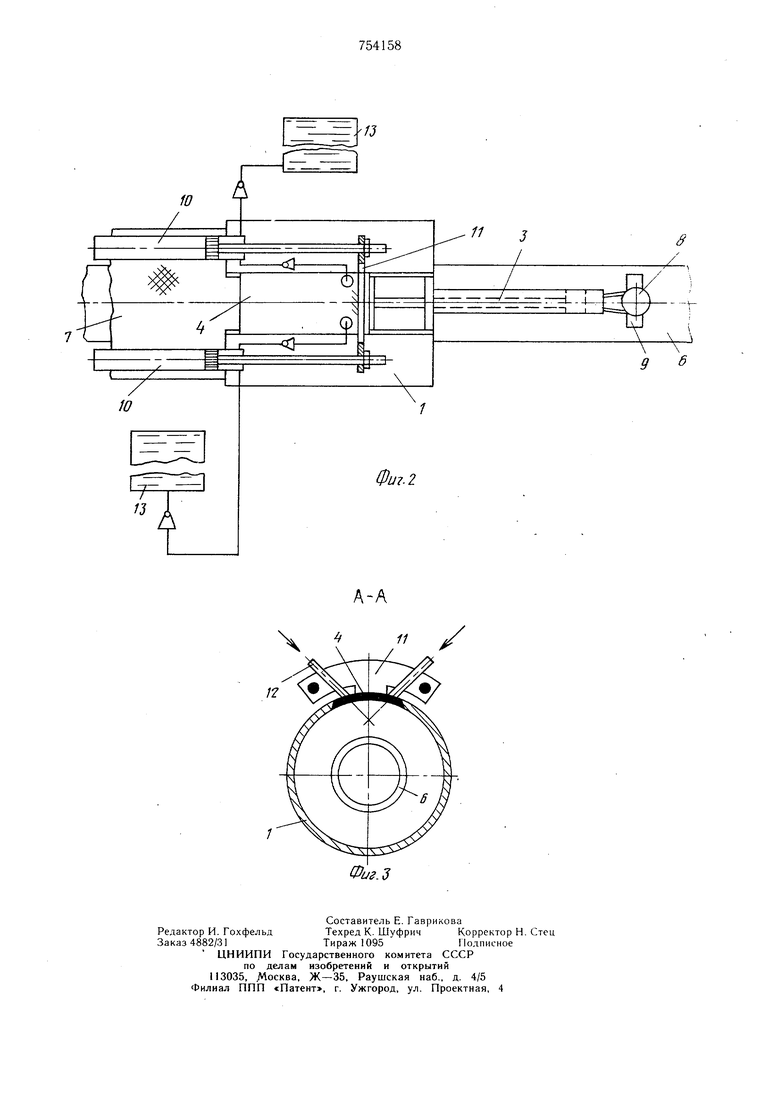

Эта цель достигается тем, что на формующей камере установлены гидроцилиндры-дозаторы, штоки которых связаны с кронштейном, жестко закрепленным на ползуне, а их штоковые полости гидравлически соединены с отверстием в ползуне и баками с компонентами, причем ползунов может быть, по меньшей мере, два, а в отверстиях ползунов могут быть установлены сопла, 10 расположенные под углом выходными отверстиями навстречу друг другу.

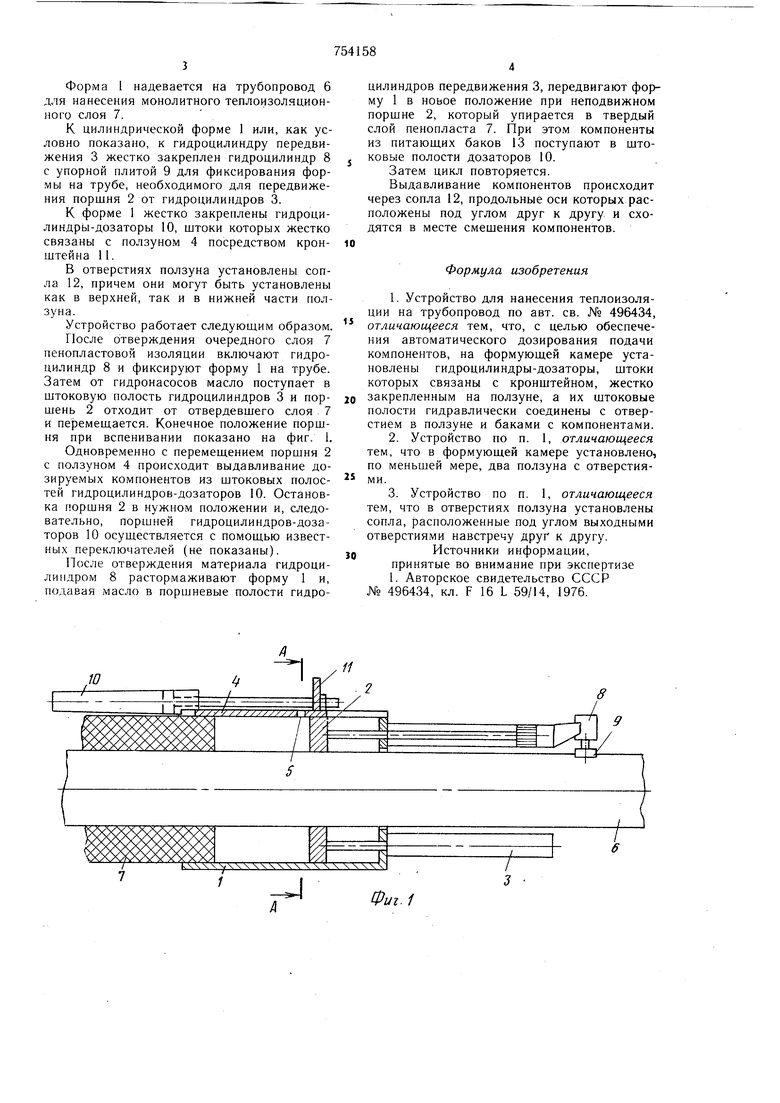

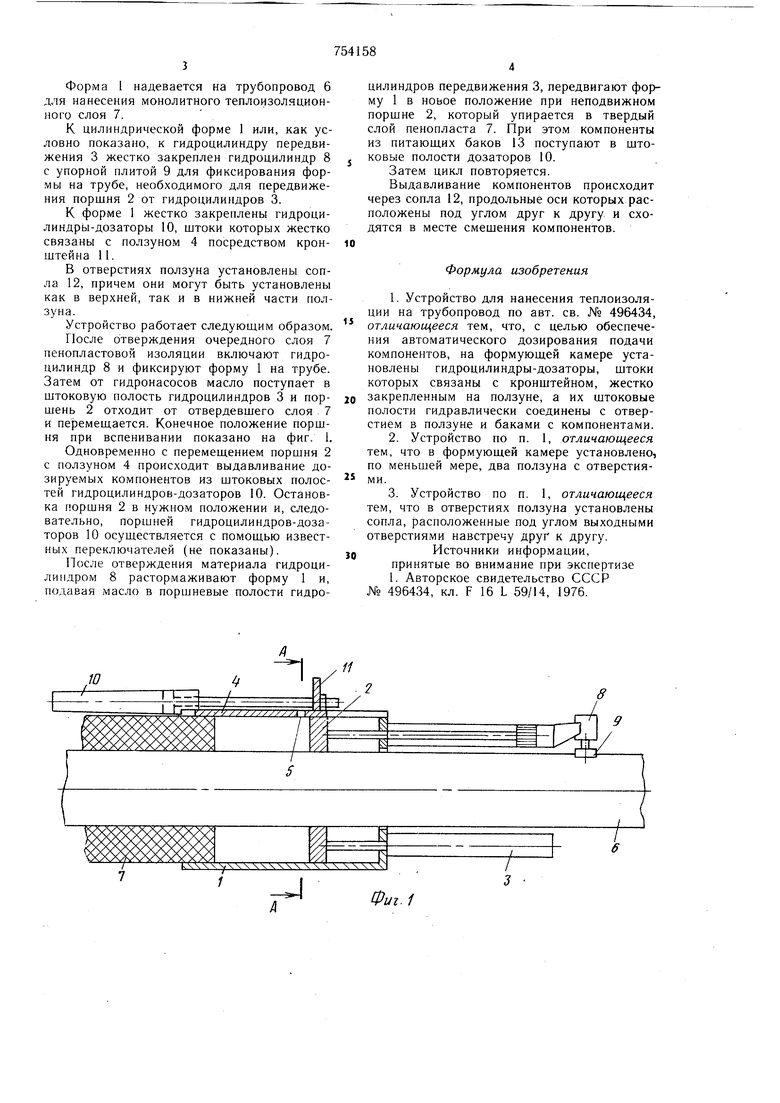

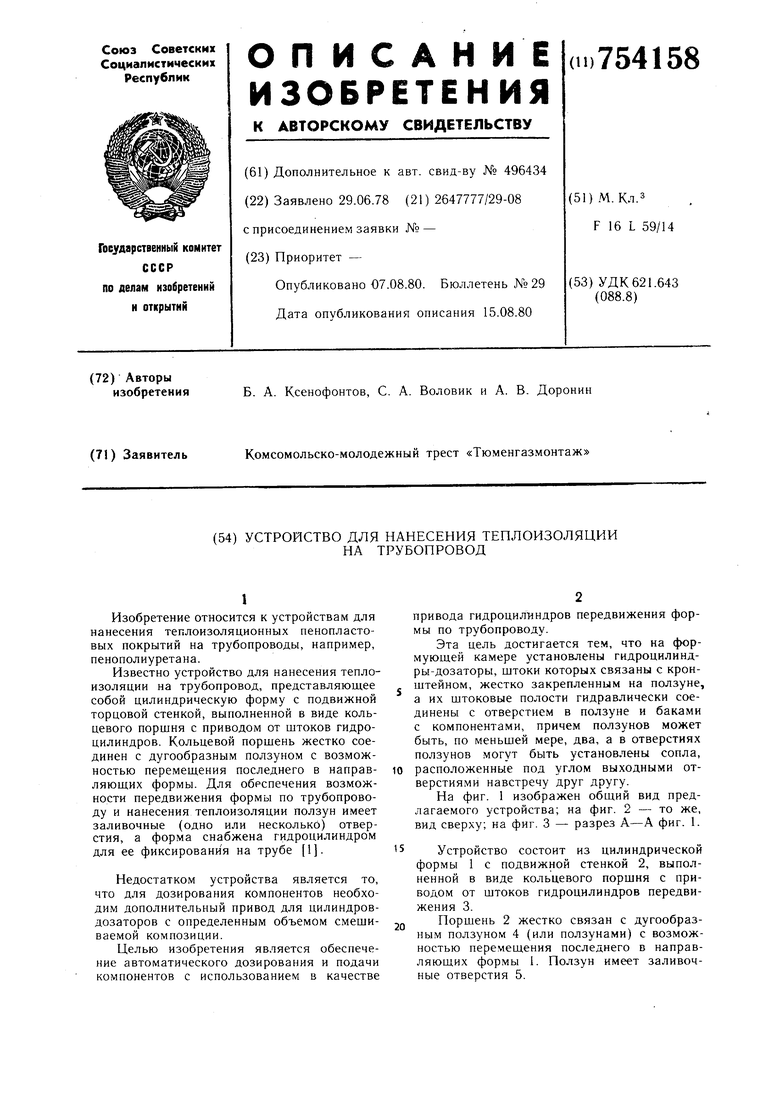

На фиг. 1 изображен обший вид предлагаемого устройства; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А фиг. 1.

Устройство состоит из цилиндрической формы 1 с подвижной стенкой 2, выполненной в виде кольцевого поршня с приводом от щтоков гидроцилиндров передвижения 3.

Поршень 2 жестко связан с дугообразным ползуном 4 (или ползунами) с возможностью перемещения последнего в направляющих формы 1. Ползун имеет заливочные отверстия 5. Форма 1 надевается на трубопровод 6 для нанесения монолитного теплоизоляционного слоя 7. К цилиндрической форме 1 или, как условно показано, к гидроцилиндру передвижения 3 жестко закреплен гидроцилиндр 8 с упорной плитой 9 для фиксирования формы на трубе, необходимого для передвижения поршня 2 от гидроцилиндров 3. К форме 1 жестко закреплены гидроцилиндры-дозаторы 10, штоки которых жестко связаны с ползуном 4 посредством кронштейна 11. В отверстиях ползуна установлены сопла 12, причем они могут быть установлены как в верхней, так и в нижней части ползуна. Устройство работает следующим образом. После отверждения очередного слоя 7 пенопластовой изоляции включают гидроцилиндр 8 и фиксируют форму 1 на трубе. Затем от гидронасосов масло поступает в штоковую полость гидроцилиндров 3 и поршень 2 отходит от отвердевшего слоя 7 и перемещается. Конечное положение поршня при вспенивании показано на фиг. 1. Одновременно с перемещением поршня 2 с ползуном 4 происходит выдавливание дозируемых компонентов из штоковых полостей гидроцилиндров-дозаторов 10. Остановка поршня 2 в нужном положении и, следовательно, поршней гидроцилиндров-дозаторов 10 осуществляется с помощью известных переключателей (не показаны). После отверждения материала гидроцилиндром 8 растормаживают форму 1 и, подавая масло в поршневые полости гидро|у ,Ч Ч X .X

Фиг.1 цилиндров передвижения 3, передвигают форму 1 в новое положение при неподвижном поршне 2, который упирается в твердый слой пенопласта 7. При этом компоненты из питающих баков 13 поступают в штоковые полости дозаторов 10. Затем цикл повторяется. Выдавливание компонентов происходит через сопла 12, продольные оси которых расположены под углом друг к другу и сходятся в месте смешения компонентов. Формула изобретения 1.Устройство для нанесения теплоизоляции на трубопровод по авт. св. № 496434, отличающееся тем, что, с целью обеспечения автоматического дозирования подачи компонентов, на формующей камере установлены гидроцилиндры-дозаторы, штоки которых связаны с кронштейном, жестко закрепленным на ползуне, а их штоковые полости гидравлически соединены с отверстием в ползуне и баками с компонентами. 2.Устройство по п. 1, отличающееся тем, что в формующей камере установлено, по меньшей мере, два ползуна с отверстиями. 3.Устройство по п. 1, отличающееся тем, что в отверстиях ползуна установлены сопла, расположенные под углом выходными отверстиями навстречу друг к другу. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 496434, кл. F 16 L 59/14, 1976.

Авторы

Даты

1980-08-07—Публикация

1978-06-29—Подача