Изобретение относится к каталитической химии, в частности к катализаторам гидрооблагораживания вакуумных газойлей, и может быть использовано в нефтеперерабатывающей промышленности.

Неуклонное повышение глубины переработки нефти за счет развития термодеструктивных и термокаталитических процессов позволяет увеличивать производство светлых нефтепродуктов и одновременно требует еще большего развития гидрокаталитических процессов.

Вакуумные газойли являются сырьем для процессов каталитического крекинга, гидрокрекинга, получения электродного кокса. Для довышения выхода и улучшения качества продуктов, получаемых в этих процессах, а также с целью снижения загрязнения окружающей среды оксидами серы и азота все большая доля вырабатываемых вакуумных газойлей подвергается гидрооблагораживанию.

За счет проведения процесса гидрооблагораживания вакуумного газойля снижается: содержание сернистых соединений в сырье, что позволяет значительно сократить выбросы оксидов серы с установки каталитического крекинга и содержание серы в продуктах крекинга; содержание азотистых соединений и полиароматических углеводородов, что приводит к снижению отрицательного влияния основного азота на кислотные центры катализатора крекинга, уменьшению коксоотложения и, как следствие, к повышению активности и селективности катализатора; содержание металлов в сырье и его коксуемости, что существенно снижает расход катализатора.

Гидроочищенный вакуумный газойль представляет собой ценное сырье для установок каталитического крекинга, так как его переработка приводит к увеличению выхода бензина крекинга, повышению его октанового числа и снижению содержания серы.

Поэтому создание катализаторов, имеющих высокую активность в реакциях удаления газойля сернистых соединений, азотсодержащих соединений и тяжелых металлов из высокомолекулярного сырья - вакуумные газойли, является очень важной задачей.

Катализатор гидрооблагораживания вакуумных газойлей, помимо высокой каталитической активности в реакциях гидрообессеривания и гидродеазотирования, должен обладать развитой пористой структурой и высокой механической прочностью.

Известны различные катализаторы гидрооблагораживания нефтяных фракций и способы их получения, однако общим недостатком для них является высокое остаточное содержание серы в получаемых продуктах.

Известен катализатор гидроочистки нефтяных фракций и способ его приготовления. Катализатор содержит, мас.%: 14,3-27,5 Р[(МоО3)12], 3,2-8,5 СоО, 0,9-7,5 борофосфата, 56,5-81,6 Al2O3. В качестве носителя для данного катализатора используется смесь оксида алюминия и борофосфата переменного состава, образующегося на стадии синтеза из Н3ВО3 и Н3РО4. Способ приготовления катализатора включает пропитку носителя совместным пропиточным раствором соединений металлов VIII и VI групп, содержащим гетерополисоединение молибдена, нитрат кобальта и стабилизатор раствора - органическую двухосновную кислоту, выбранную из лимонной, винной или аскорбиновой кислот, при рН среды 1,5-5,0 с последующей термообработкой. RU 2497586 С2, 10.11.2013.

Недостатком данного катализатора является его многокомпонентный состав, а также невысокая активность в реакциях гидрообессеривания дизельных фракций (остаточное содержание серы в гидрогенизате 39-50 ppm).

Известен катализатор гидрооблагораживания нефтяных фракций и способ его получения. Катализатор содержит, мас.%: CoO(NiO) - 4,0-8,0, MoO3 - 14,0-21,0, P2O5 - 2,0-6,0, Al2O3 - остальное. Катализатор готовят следующим образом: на первой стадии получают носитель путем пептизации гидрооксида алюминия смесью азотной и фосфорной кислот, взятых в соотношении 1:0,2-1:0,5 массовых долей, формуют в виде экструдатов, сушат при температуре 100-120°C в течение 3-5 ч при скорости подъема температуры 20-30°C/ч и прокаливают при температуре 400-700°C в течение 4 ч, далее осуществляют пропитку носителя в две стадии с промежуточной сушкой при температуре 100-120°C в течение 4 ч при скорости подъема температуры 20-25°C/ч при условии, что раствор соли молибдена, используемый на первой стадии пропитки, имеет рН 3-6. RU 2074769 С1, 10.03.1997.

Недостатком предлагаемого катализатора является низкая степень гидрообессеривания вакуумного газойля (остаточное содержание серы составляет 1000 ppm). Недостатком способа приготовления катализатора является высокая температура прокаливания (700°C), что отрицательно сказывается как на структурных, так и на кислотных свойствах оксида алюминия, который является компонентом катализатора.

Известен катализатор гидрообессеривания прямогонного газойля на основе оксида алюминия, который содержит в пересчете на содержание оксида, мас.%: СоО - 2-10, МоО3 - 10-30, P2O5 - 4-10, Al2O3 - остальное. Катализатор получают путем пропитки прокаленного носителя на основе оксида алюминия совместным раствором солей кобальта, молибдена и фосфорной кислоты, с последующими сушкой и прокаливанием во влажном воздухе при температуре 250-600°C. RU 2192923 С2, 20.11.2002.

Недостатком данного катализатора является сложность технологического оформления стадии прокаливания во влажном воздухе, а также трудностями нанесения большого количества оксида молибдена - 30 мас.% методом пропитки.

Наиболее близким по своей технической сущности и достигаемому техническому результату к предлагаемому изобретению является катализатор гидроочистки нефтяных фракций и способ его приготовления. Катализатор содержит, мас.%: CoO(NiO) - 3-5, MoO3 - 10-14, кремневольфрамовый комплекс - 1,02-4,08, Al2O3 - остальное. Способ получения катализатора включает приготовление носителя с последующей его пропиткой. На первой стадии проводят получение алюмомолибденового носителя: для этого в пептизированный одноосновной кислотой гидроксид алюминия вводят раствор аммония молибденовокислого, перемешивают, упаривают до остаточной влажности 70 мас.%, формуют в виде экструдатов, просушивают и прокаливают с конечной температурой прокаливания носителя 600°C. На второй стадии проводят однократную пропитку прокаленных экструдатов пропиточным раствором, содержащим кремневольфрамовую кислоту и нитрат кобальта (никеля) Co(Ni)(NO3)2⋅6H2O с последующей термообработкой готового катализатора при температуре не выше 500°C. RU 2147255 С1, 10.04.2000.

Недостатком прототипа является недостаточно высокая степень обессеривания в процессе гидроочистки фракций дизельного топлива (94,6-96,5 отн %).

Техническая задача, решаемая заявленной группой изобретений, заключается в создании улучшенного катализатора гидрооблагораживания вакуумного газойля и способа его приготовления, характеризующегося повышенной активностью в реакциях гидрогенолиза гетеросоединений, особенно серосодержащих, простотой и технологичностью способа приготовления катализатора, предусматривающего одностадийное введение активных оксидов металлов в состав катализатора.

Технический результат от реализации заявленной группы изобретений заключается в повышении каталитической активности в реакциях гидрообессеривания и деазотирования, протекающих в процессе гидрооблагораживания вакуумного газойля за счет использования носителя с высокой внутренней поверхностью и большим объемом пор, при этом достигается высокая механическая прочность и пористая структура, обеспечивающие нанесение суммарно методом пропитки от 25 до 35 мас.% активных компонентов катализатора, и степень превращения по сере не менее 97,3%, а по азоту не менее 80,3 отн.

Технический результат от реализации заявленной группы изобретений достигается тем, что катализатор в качестве соединения вольфрама содержит оксид вольфрама, а оксид алюминия в алюмомолибденовом носителе содержит в виде смеси, состоящей из 30-50 мас.% оксида алюминия в виде бемита и 50-70 мас.% оксида алюминия, полученного предварительной обработкой гидроксида алюминия 4-7%-ным раствором азотной кислоты при температуре раствора 5-10°C и просушенного распылением в токе горячего воздуха при температуре 150-210°C, при этом соотношение ингредиентов находится в следующих пределах, мас.%:

а также способом его приготовления, согласно которому носитель готовят смешением 30-50 мас.% оксида алюминия в виде бемита и 50-70 мас.% оксида алюминия, полученного предварительной обработкой гидроксида алюминия 4-7%-ным раствором азотной кислоты при температуре раствора 5-10°C и просушенного распылением в токе горячего воздуха при температуре 150-210°C, смесь увлажняют, вносят 7,5%-ный раствор азотной кислоты, перемешивают до получения однородной массы и вводят раствор аммония молибденовокислого, добавляют триэтиленгликоль, перемешивают до получения однородной массы, формуют гранулы экструзией, просушивают и прокаливают, прокаленный носитель пропитывают совместным раствором кремневольфрамовой кислоты и нитрата кобальта, взятых в массовом соотношении H8[Si(W2O7)6]×H2O:Co(NO3)2=1:1,12-1:4,04, просушивают и прокаливают

Полученный катализатор имеет объем пор 0,5-0,6 мл/г, удельную поверхность 150-200 м2/г и средний диаметр пор 10-12 нм, коэффициент прочности - 2,0-3,0 кг/мм.

Изобретение иллюстрируется следующими примерами.

Пример 1

Пример иллюстрирует способ приготовления алюмокобальтвольфрамового катализатора на основе алюмомолибденового гранулированного носителя. Для получения носителя используют смесь гидроксида алюминия - бемита (40 мас.%) и порошка гидроксида алюминия (60 мас.%), обработанного 5%-ным раствором азотной кислоты и раствор соли аммония молибденовокислого, состоящий из 10,23 г аммония молибденовокислого и 27,31 мл дистиллированной воды.

Образец катализатора состава, мас.%: оксид кобальта (СоО) - 5,0, оксид вольфрама (WO3) - 14,0, оксид молибдена (MoO3) - 7,0, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

Предварительно 68,35 г гидроксида алюминия обрабатывают 51,26 мл 5%-ного раствора азотной кислоты при температуре раствора 5°C и просушивают в течение 6 ч распылением в токе горячего воздуха при температуре 150°C.

47,96 г бемита и 68,35 г гидроксида алюминия, обработанного 5%-ным раствором азотной кислоты, смешивают и увлажняют 104,67 мл дистиллированной воды. Затем приливают пептизирующий 7,5%-ный раствор азотной кислоты, содержащий 3,61 мл азотной кислоты (65%) и 60,57 мл дистиллированной воды, и перемешивают. К однородной пептизированной смеси добавляют раствор соли аммония молибденовокислого, состоящий из 10,23 г аммония молибденовокислого и 27,31 мл дистиллированной воды. После тщательного перемешивания массы добавляют 5,82 мл порообразующего агента - триэтиленгликоля и перемешивают до однородного состояния. Полученную массу экструдируют через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 100°C - 2 ч, 120°C - 2 ч, 140°C - 4 ч, 160°C - 2 ч. Далее температуру повышают со скоростью 2°C/мин до температуры 550°C. При температуре 550°C выдерживают в течение 4 ч.

25,86 г нитрата кобальта растворяют в 14,48 мл дистиллированной воды и смешивают с раствором, состоящим из 23,01 г кремневольфрамовой кислоты и 12,89 мл дистиллированной воды. Объем пропиточного раствора доводят до 76,98 мл (рН раствора составляет 7,0) и приливают к 85,53 г прокаленного носителя. Массовое соотношение компонентов в пропиточном растворе - H8[Si(W2O7)6]*H2O:Co(NO3)2=1:1,12. Пропитку носителя ведут в течение 20 мин при перемешивании, после чего избыточный раствор декантируют. Затем образец катализатора помещают в муфельную печь, сушат ступенчато: 60°C - 2 ч, 80°C - 2 ч, 100°C - 2 ч, 120°C - 2 ч, 140°C - 4 ч, 160°C - 2 ч, после чего катализатор прокаливают при температуре 500°C в течение 4-х ч.

Пример 2

Пример иллюстрирует способ приготовления алюмокобальтвольфрамового катализатора на основе алюмомолибденового гранулированного носителя. Для получения носителя используют смесь гидроксида алюминия - бемита (40 мас.%) и порошка гидроксида алюминия (60 мас.%), обработанного 5%-ным раствором азотной кислоты, раствор соли аммония молибденовокислого, состоящего из 15,68 г аммония молибденовокислого и 41,88 мл дистиллированной воды.

Образец катализатора состава, мас.%: оксид кобальта (СоО) - 7,0, оксид вольфрама (WO3) - 10,0, оксид молибдена (MoO3) - 11,0, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

Предварительно 64,90 г гидроксида алюминия обрабатывают 48,67 мл 5%-ным раствором азотной кислоты при температуре раствора 5°C и просушивают в течение 6 ч распылением в токе горячего воздуха при температуре 190°C.

45,54 г бемита и 64,90 г гидроксида алюминия, обработанного 5%-ным раствором азотной кислоты, смешивают и увлажняют 99,39 мл дистиллированной воды. Затем приливают пептизирующий 7,5%-ный раствор азотной кислоты, содержащий 3,42 мл азотной кислоты (65%) и 57,51 мл дистиллированной воды, и перемешивают. К однородной пептизированной смеси добавляют раствор соли аммония молибденовокислого, состоящего из 15,68 г аммония молибденовокислого и 41,88 мл дистиллированной воды. После тщательного перемешивания массы добавляют 5,52 мл порообразующего агента - триэтиленгликоля и перемешивают до однородного состояния. Полученную массу экструдируют через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 100°C - 2 ч, 120°C - 2 ч, 140°C - 4 ч, 160°C - 2 ч. Далее температуру повышают со скоростью 2°C/мин до температуры 550°C. При температуре 550°C выдерживают в течение 4 ч.

36,21 г нитрата кобальта растворяют в 20,28 мл дистиллированной воды и смешивают с раствором, состоящим из 16,44 г кремневольфрамовой кислоты и 9,20 мл дистиллированной воды. Объем пропиточного раствора доводят до 78,88 мл (рН раствора составляет 7,0) и приливают к 87,65 г прокаленного носителя. Массовое соотношение компонентов в пропиточном растворе - H8[Si(W2O7)6]*H2O:Co(NO3)2=1:2,20. Пропитку носителя ведут в течение 20 мин при перемешивании, после чего избыточный раствор декантируют. Затем образец катализатора помещают в муфельную печь, сушат ступенчато: 60°C - 2 ч, 80°C - 2 ч, 100°C - 2 ч, 120°C - 2 ч, 140°C - 4 ч, 160°C - 2 ч, после чего катализатор прокаливают при температуре 500°C в течение 4-х ч.

Пример 3

Пример иллюстрирует способ приготовления алюмокобальтвольфрамового катализатора на основе алюмомолибденового гранулированного носителя. Для получения носителя используют смесь гидроксида алюминия - бемита (40 мас.%) и порошка гидроксида алюминия (60 мас.%), обработанного 5%-ным раствором азотной кислоты, раствор соли аммония молибденовокислого, состоящего из 19,72 г аммония молибденовокислого и 52,66 мл дистиллированной воды.

Образец катализатора состава, мас.%: оксид кобальта (СоО) - 9,0, оксид вольфрама (WO3) - 7,0, оксид молибдена (MoO3) - 14,0, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

Предварительно 62,34 г гидроксида алюминия обрабатывают 46,76 мл 5%-ным раствором азотной кислоты при температуре раствора 7°C и просушивают в течение 6 ч распылением в токе горячего воздуха при температуре 190°C.

43,74 г бемита и 62,34 г гидроксида алюминия, обработанного 5%-ным раствором азотной кислоты, смешивают и увлажняют 96,46 мл дистиллированной воды. Затем приливают пептизирующий 7,5%-ный раствор азотной кислоты, содержащий 3,29 мл азотной кислоты (65%) и 55,25 мл дистиллированной воды, и перемешивают. К однородной пептизированной смеси добавляют раствор соли аммония молибденовокислого, состоящего из 19,72 г аммония молибденовокислого и 52,66 мл дистиллированной воды. После тщательного перемешивания массы добавляют 5,30 мл порообразующего агента - триэтиленгликоля и перемешивают до однородного состояния. Полученную массу экструдируют через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 100°C - 2 ч, 120°C - 2 ч, 140°C - 4 ч, 160°C - 2 ч. Далее температуру повышают со скоростью 2°C/мин до температуры 550°C. При температуре 550°C выдерживают в течение 4 ч.

46,55 г нитрата кобальта растворяют в 26,07 мл дистиллированной воды и смешивают с раствором, состоящим из 11,51 г кремневольфрамовой кислоты и 6,44 мл дистиллированной воды. Объем пропиточного раствора доводят до 79,83 мл (рН раствора составляет 7,0) и приливают к 88,70 г прокаленного носителя. Массовое соотношение компонентов в пропиточном растворе - H8[Si(W2O7)6]*H2O:Co(NO3)2=1:4,04. Пропитку носителя ведут в течение 20 мин при перемешивании, после чего избыточный раствор декантируют. Затем образец катализатора помещают в муфельную печь, сушат ступенчато: 60°C - 2 ч, 80°C - 2 ч, 100°C - 2 ч, 120°C - 2 ч, 140°C - 4 ч, 160°C - 2 ч, после чего катализатор прокаливают при температуре 500°C в течение 4-х ч.

Пример 4

Пример иллюстрирует способ приготовления алюмокобальтвольфрамового катализатора на основе алюмомолибденового гранулированного носителя. Для получения носителя используют смесь гидроксида алюминия - бемита (30 мас.%) и порошка гидроксида алюминия (70 мас.%), обработанного 4%-ным раствором азотной кислоты, раствор соли аммония молибденовокислого, состоящего из 15,68 г аммония молибденовокислого и 41,88 мл дистиллированной воды.

Образец катализатора состава, мас.%: оксид кобальта (СоО) - 7,0, оксид вольфрама (WO3) - 10,0, оксид молибдена (MoO3) - 11,0, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

Предварительно 75,71 г гидроксида алюминия обрабатывают 56,79 мл 4%-ным раствором азотной кислоты при температуре раствора 7°C и просушивают в течение 6 ч распылением в токе горячего воздуха при температуре 200°C.

34,15 г бемита и 75,71 г гидроксида алюминия, обработанного 4%-ным раствором азотной кислоты, смешивают и увлажняют 98,88 мл дистиллированной воды. Затем приливают пептизирующий 7,5%-ный раствор азотной кислоты, содержащий 3,41 мл азотной кислоты (65%) и 57,22 мл дистиллированной воды, и перемешивают. К однородной пептизированной смеси добавляют раствор соли аммония молибденовокислого, состоящего из 15,68 г аммония молибденовокислого и 41,88 мл дистиллированной воды. После тщательного перемешивания массы, добавляют 5,49 мл порообразующего агента - триэтиленгликоля и перемешивают до однородного состояния. Полученную массу экструдируют через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 100°C - 2 ч, 120°C - 2 ч, 140°C - 4 ч, 160°C - 2 ч. Далее температуру повышают со скоростью 2°C/мин до температуры 550°C. При температуре 550°C выдерживают в течение 4 ч.

36,21 г нитрата кобальта растворяют в 20,28 мл дистиллированной воды и смешивают с раствором, состоящим из 16,44 г кремневольфрамовой кислоты и 9,20 мл дистиллированной воды. Объем пропиточного раствора доводят до 78,88 мл (рН раствора составляет 7,0) и приливают к 87,65 г прокаленного носителя. Массовое соотношение компонентов в пропиточном растворе - H8[Si(W2O7)×H2O:Co(NO3)2=1:2,20. Пропитку носителя ведут в течение 20 мин при перемешивании, после чего избыточный раствор декантируют. Затем образец катализатора помещают в муфельную печь, сушат ступенчато: 60°C - 2 ч, 80°C - 2 ч, 100°C - 2 ч, 120°C - 2 ч, 140°C - 4 ч, 160°C - 2 ч, после чего катализатор прокаливают при температуре 500°C в течение 4-х ч.

Пример 5

Пример иллюстрирует способ получения алюмокобальтвольфрамового катализатора на основе алюмомолибденового гранулированного носителя. Для получения носителя используют смесь гидроксида алюминия - бемита (50 мас.%) и порошка гидроксида алюминия (50 мас.%), обработанного 7%-ным раствором азотной кислоты, раствор соли аммония молибденовокислого, состоящего из 19,72 г аммония молибденовокислого и 52,66 мл дистиллированной воды.

Образец катализатора состава, мас.%: оксид кобальта (СоО) - 9,0, оксид вольфрама (WO3) - 7,0, оксид молибдена (MoO3) - 14,0, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

Предварительно 56,68 г гидроксида алюминия обрабатывают 42,51 мл 7%-ным раствором азотной кислоты при температуре раствора 10°C и просушивают в течение 6 ч распылением в токе горячего воздуха при температуре 210°C.

59,65 г бемита и 56,68 г гидроксида алюминия, обработанного 7%-ным раствором азотной кислоты, смешивают и увлажняют 104,70 мл дистиллированной воды. Затем приливают пептизирующий 7,5%-ный раствор азотной кислоты, содержащий 3,61 мл азотной кислоты (65%) и 60,58 мл дистиллированной воды, и перемешивают. К однородной пептизированной смеси добавляют раствор соли аммония молибденовокислого, состоящего из 19,72 г аммония молибденовокислого и 52,66 мл дистиллированной воды. После тщательного перемешивания массы, добавляют 5,82 мл порообразующего агента - триэтиленгликоля и перемешивают до однородного состояния. Полученную массу экструдируют через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 6 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°C - 2 ч, 80°C - 2 ч, 100°C - 2 ч, 120°C - 2 ч, 140°C - 4 ч, 160°C - 2 ч. Далее температуру повышают со скоростью 2°C/мин до температуры 550°C. При температуре 550°C выдерживают 4 ч.

46,55 г нитрата кобальта растворяют в 26,07 мл дистиллированной воды и смешивают с раствором, состоящим из 11,51 г кремневольфрамовой кислоты и 6,44 мл дистиллированной воды. Объем пропиточного раствора доводят до 79,83 мл (рН раствора составляет 7,0) и приливают к 88,70 г прокаленного носителя. Массовое соотношение компонентов в пропиточном растворе - H8[Si(W2O7)6]*H2O:Co(NO3)2=1:4,04. Пропитку носителя ведут в течение 20 мин при перемешивании, после чего избыточный раствор декантируют. Затем образец катализатора помещают в муфельную печь, сушат ступенчато: 60°C - 2 ч, 80°C - 2 ч, 100°C - 2 ч, 120°C - 2 ч, 140°C - 4 ч, 160°C - 2 ч, после чего катализатор прокаливают при температуре 500°C в течение 4-х ч.

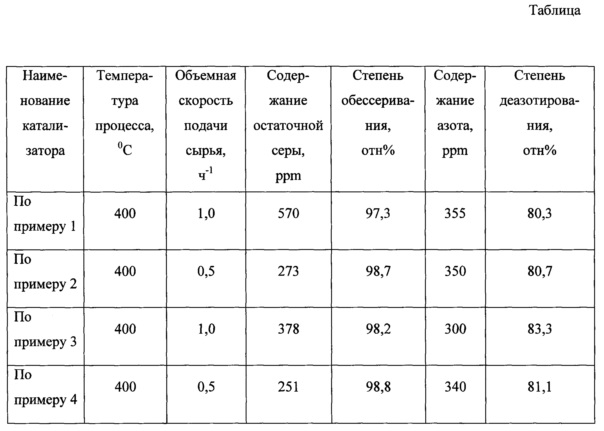

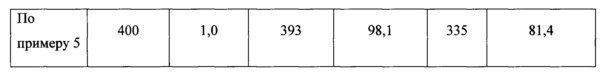

Эффективность работы катализатора оценивалась в процессе гидрооблагораживания вакуумного газойля, содержащего 2,06 мас.% серы и 0,18 мас.% азота, путем пропускания водородсодержащего газа и сырья с объемным соотношением водорода к сырью 600:1 через неподвижный слой катализатора, загруженного в трубчатый реактор, с объемной скоростью 0,5-1,0 ч-1 при температуре 400°C под давлением 5,5 МПа по содержанию остаточной серы и азота в стабильном гидрогенизате.

Перед проведением процесса гидрооблагораживания катализатор сульфидируют диметилдисульфидом в токе водорода при температуре 300°C.

Показатели процесса гидрооблагораживания вакуумного газойля, проведенного с использованием образцов катализаторов, соответствующих изобретению, представлены в таблице.

Из данных таблицы следует, что заявляемый катализатор для гидрооблагораживания сырьевых фракций вакуумного газойля, приготовленный заявленным способом, обеспечивает получение гидроочищенного вакуумного газойля со степенью обессеривания не менее 97,3 отн.% и степенью деазотирования не менее 80,3 отн.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор глубокого гидрообессеривания вакуумного газойля и способ его приготовления (варианты) | 2018 |

|

RU2666733C1 |

| Способ приготовления носителя катализатора глубокого гидрообессеривания вакуумного газойля | 2018 |

|

RU2663901C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ ВАКУУМНОГО ГАЗОЙЛЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2605939C2 |

| Катализатор гидрооблагораживания вакуумного газойля и способы его приготовления (варианты) | 2016 |

|

RU2616601C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2147255C1 |

| Способ получения катализатора гидроочистки дизельных фракций и катализатор, полученный этим способом | 2018 |

|

RU2684422C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2566307C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНОГО СЫРЬЯ | 1992 |

|

RU2022644C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ БАЗОВЫХ МАСЕЛ В ПРОЦЕССЕ СООЛИГОМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С6-С10 И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2523015C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2472585C1 |

Изобретение относится к катализатору гидрооблагораживания вакуумного газойля и способу его приготовления. Катализатор содержит, мас.%: оксид кобальта 5,0-9,0, оксид вольфрама 7,0-14,0, оксид молибдена 7,0-14,0, оксид алюминия в виде смеси, состоящей из 30-50 мас.% оксида алюминия в виде бемита и 50-70 мас.% оксида алюминия, полученного предварительной обработкой гидроксида алюминия 4-7%-ным раствором азотной кислоты при температуре раствора 5-10°C и просушенного распылением в токе горячего воздуха при температуре 150-210°C - остальное. Способ приготовления катализатора заключается в том, что готовят носитель смешением 30-50 мас.% оксида алюминия в виде бемита и 50-70 мас.% оксида алюминия, полученного предварительной обработкой гидроксида алюминия 4-7%-ным раствором азотной кислоты при температуре раствора 5-10°C и просушенного распылением в токе горячего воздуха при температуре 150-210°C. Полученную смесь увлажняют, вносят 7,5%-ный раствор азотной кислоты, перемешивают до получения однородной массы и вводят раствор аммония молибденовокислого. Добавляют триэтиленгликоль, перемешивают до получения однородной массы, формуют гранулы экструзией, просушивают и прокаливают. Прокаленный носитель пропитывают совместным раствором кремневольфрамовой кислоты и нитрата кобальта, взятых в массовом соотношении H8[Si(W2O7)6]×H2O:Co(NO3)2=1:1,12-1:4,04, просушивают и прокаливают. Технический результат заключается в повышении каталитической активности, достижении высокой механической прочности и пористой структуры. 2 н.п. ф-лы, 1 табл., 5 пр.

1. Катализатор гидрооблагораживания вакуумного газойля, содержащий оксид кобальта, соединение вольфрама и носитель, состоящий из оксида алюминия и оксида молибдена, отличающийся тем, что в качестве соединения вольфрама он содержит оксид вольфрама, а оксид алюминия в алюмомолибденовом носителе содержит в виде смеси, состоящей из 30-50 мас.% оксида алюминия в виде бемита и 50-70 мас.% оксида алюминия, полученного предварительной обработкой гидроксида алюминия 4-7%-ным раствором азотной кислоты при температуре раствора 5-10°С и просушенного распылением в токе горячего воздуха при температуре 150-210°С, при этом соотношение ингредиентов находится в следующих пределах, мас.%:

2. Способ приготовления катализатора гидрооблагораживания вакуумного газойля, охарактеризованного по п. 1, включающий получение носителя смешением 30-50 мас.% оксида алюминия в виде бемита и 50-70 мас.% оксида алюминия, полученного предварительной обработкой гидроксида алюминия 4-7%-ным раствором азотной кислоты при температуре раствора 5-10°С и просушенного распылением в токе горячего воздуха при температуре 150-210°С, смесь увлажняют, вносят 7,5%-ный раствор азотной кислоты, перемешивают до получения однородной массы и вводят раствор аммония молибденовокислого, добавляют триэтиленгликоль, перемешивают до получения однородной массы, формуют гранулы экструзией, просушивают и прокаливают, прокаленный носитель пропитывают совместным раствором кремневольфрамовой кислоты и нитрата кобальта, взятых в массовом соотношении H8[Si(W2O7)6]xH2O:Co(NO3)2=1:1,12-1:4,04, просушивают и прокаливают.

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2147255C1 |

| КАТАЛИЗАТОР, СОДЕРЖАЩИЙ ФОСФОР, И СПОСОБ ГИДРООЧИСТКИ НЕФТЯНОГО СЫРЬЯ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 1997 |

|

RU2192923C2 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2566307C1 |

| ЕА 200801186 А1, 27.02.2009 | |||

| US 20090139898 A1, 04.06.2009 | |||

| CN 102485844 A, 06.06.2012. | |||

Авторы

Даты

2017-05-24—Публикация

2016-03-17—Подача