Изобретение относится к обработке металлов давлением и может быть использовано для изготовления металлических профилей с повышенными прочностными свойствами.

Известен способ, включающий деформацию заготовки путем сочетания трехвалковой винтовой прокатки со скручиванием и продольной сортовой прокатки в калибрах с величиной логарифмической степени деформации за проход не менее 0,5 (см. патент РФ №2389568, В21В 1/00, C22F 1/18).

Недостатком известного способа являются низкие прочностные свойства металлического профиля из-за формирования в нем недостаточно фрагментированной структуры ввиду возникновения при прокатке неблагоприятной схемы напряженного деформированного состояния. Кроме того, осевые растягивающие напряжения в очаге деформации при трехвалковой винтовой прокатке приводят к появлению внутренних микродефектов в заготовках из высокопрочных металлов и сплавов, имеющих крайне низкую технологическую пластичность при действии напряжений растяжения.

Известен также способ получения профилей из легированных металлов и сплавов, включающий деформацию заготовки трехвалковой винтовой прокаткой со скручиванием в чашевидных валках с логарифмической степенью деформации скручивания, составляющей 0,10-0,65 от ее суммы с логарифмическим коэффициентом вытяжки, и дополнительной деформацией редуцирования продольной прокаткой в калибрах с логарифмическим коэффициентом вытяжки, составляющим 0,3-0,8 от ее суммы с логарифмической степенью деформации скручивания при винтовой прокатке (см. патент РФ №2038175, В21В 1/02, В21В 19/00).

Недостатком известного способа является отсутствие в центральных слоях деформируемой заготовки сдвиговых деформаций, способствующих получению фрагментированной структуры металла, что приводит к снижению прочностных свойств готового профиля. Кроме того, в осевой зоне заготовки создается неблагоприятная схема напряженно-деформированного состояния металла, включающая растягивающие напряжения, приводящие к появлению внутренних микродефектов в виде осевых трещин.

Наиболее близким по технической сущности является способ холодной прокатки металлических профилей, включающий продольную прокатку металла в клети с двумя трехвалковыми калибрами, максимально сближенными между собой (см. Ткаченко А.П., Еремин А.В., Горкин Н.А., Бирюков М.А. Клети кассетного типа со сдвоенными регулируемыми трехвалковыми калибрами для беспроводковой прокатки сортовых профилей // Моделирование и развитие процессов обработки металлов давлением: междунар. сб. науч. тр. / под ред. В.М. Салганика. Магнитогорск: Изд-во Магнитогорск, гос. техн. ун-та им. Г.И. Носова, 2012. С. 237-244).

Недостатком известного способа является низкий уровень сдвиговых деформаций по сечению профиля, что не обеспечивает получение фрагментированной структуры металла с высокой плотностью дислокаций и, соответственно, не позволяет обеспечить повышение прочностных свойств готового профиля.

Задача, решаемая изобретением, заключается в повышении прочностных свойств изготавливаемых металлических профилей за счет создания в металле фрагментированной структуры с высокой плотностью дислокаций.

Технический результат, обеспечивающий решение задачи, заключается в создании сложной схемы напряженно-деформированного состояния металла, включающей одновременно высокие деформации всестороннего сжатия и сдвига, равномерно распределенные по толщине обрабатываемого металла.

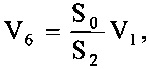

Поставленная задача решается тем, что в способе, включающем продольную прокатку металла в клети с двумя трехвалковыми калибрами, образующими между собой максимально сближенные очаги деформации, согласно изобретению, продольную прокатку металла осуществляют в валках с шероховатостью 3,0-9,0 мкм Ra и логарифмическим коэффициентом вытяжки в каждом калибре не менее 0,4, при этом окружные скорости валков задают из условия:

где V1, V2, V3 - окружные скорости валков, образующих первый калибр, м/с;

V4, V5, V6 - окружные скорости валков, образующих второй калибр, м/с;

S0 - площадь поперечного сечения заготовки до прокатки в первом калибре, мм;

S1 - площадь поперечного сечения профиля после прокатки в первом калибре, мм;

S2 - площадь поперечного сечения профиля после прокатки во втором калибре, мм.

Из способа производства холоднокатаной полосы известно выполнение рабочих валков с шероховатостью 6,0-12,0 мкм Ra для создания условий высокого контактного трения (см. патент РФ №2542212, В21В 1/28).

В заявляемом способе шероховатость валков также, как и в известном, предназначена для повышения касательных сил трения, а, следовательно, для создания сдвиговых деформаций по толщине заготовки.

Известен способ холодной прокатки металлов и сплавов в многовалковых калибрах с логарифмическим коэффициентом вытяжки за проход 0,3-0,5. Это обеспечивает повышение прочностных свойств за счет дополнительного наклепа металла в процессе пластической деформации (см. М.Г. Поляков, Б.А. Никифоров, Г.С. Гун. Деформация металла в многовалковых калибрах. М.: Металлургия, 1979. С. 87-89).

В заявляемом способе осуществление процесса продольной прокатки металла с логарифмическим коэффициентом вытяжки в каждом калибре не менее 0,4 так же как и в известном способе, предназначено для дополнительного наклепа металла в процессе пластической деформации.

Известен способ деформации металла в четырехвалковом калибре, согласно которому соотношение скоростей валков равно вытяжке полосы. Он предназначен для снижения рабочих усилий при деформации металла в четырехвалковом калибре (см. авт. св. СССР №261344, В21В 1/00).

В заявляемом способе соотношение скоростей валков, равное коэффициенту вытяжки так же, как и в известном способе, предназначено для снижения рабочих усилий при деформации металла.

Известен также способ асимметричной прокатки металла в многовалковом калибре, образованном, по меньшей мере, тремя валками, включающий прокатку с рассогласованием скоростей валков. Согласно известному способу окружные скорости v1…vn всех валков в калибре устанавливают с их увеличением по направлению движения часовой стрелки в соответствии с соотношением: v1<v2<…<vn. Способ предназначен для более полной проработки металла за счет дополнительных сдвиговых деформаций (см. патент РФ №2528601, В21В 1/00).

В заявляемом способе рассогласование скоростей валков так же, как и в известном способе, предназначено для создания сдвиговых деформаций по толщине заготовки.

Однако наравне с вышеуказанными известными техническими свойствами заявляемая совокупность отличительных признаков, указанная в формуле изобретения, создает новый технический результат, заключающийся в создании сложной схемы напряженно-деформированного состояния, включающей одновременно высокие деформации всестороннего сжатия и сдвига, равномерно распределенные по толщине обрабатываемого металла за счет противоположно направленных сил контактного трения, действующих в двух близкорасположенных очагах деформации. Это позволяет получить фрагментированную структуру металла с высокой плотностью дислокаций и, следовательно, повысить прочностные свойства изготавливаемого профиля.

На основании вышесказанного можно сделать вывод, что заявляемый способ прокатки металлических профилей не следует явным образом из известного уровня техники и, следовательно, соответствует условию патентоспособности «изобретательский уровень».

Сущность заявляемого способа поясняется чертежами, где:

на фиг. 1 изображена схема продольной прокатки металла в клети с двумя трехвалковыми калибрами, образующими между собой максимально сближенные очаги деформации;

на фиг. 2 - то же, в аксонометрии;

на фиг. 3 - схематично изображена геометрия деформируемого металла в процессе прокатки, в аксонометрии;

на фиг. 4 - вид А на фиг. 3;

на фиг. 5 - вид Б на фиг. 3;

на фиг. 6 - схематично изображен наклон слоев металла в процессе продольной прокатки, в аксонометрии.

Способ прокатки металлических профилей осуществляют следующим образом.

В клети с двумя трехвалковыми калибрами, образующими между собой максимально сближенные очаги деформации, в приводных валках 1-6 (фиг. 1, 2), имеющих одинаковую шероховатость 3,0-9,0 мкм Ra осуществляют продольную прокатку круглой заготовки 7 (фиг. 2) для получения, например, шестигранного металлического профиля 8 (фиг. 2). При этом прокатку металла осуществляют с логарифмическим коэффициентом вытяжки в каждом калибре не менее 0,4, а окружные скорости валков 1-6 задают из условия:  где V1, V2, V3 - окружные скорости валков, образующих первый калибр, м/с (фиг. 2); V4, V5, V6 - окружные скорости валков, образующих второй калибр, м/с (фиг. 2); S0 -площадь поперечного сечения заготовки до прокатки в первом калибре, мм2 (фиг. 3); S1 - площадь поперечного сечения профиля после прокатки в первом калибре, мм2 (фиг. 3); S2 - площадь поперечного сечения профиля после прокатки во втором калибре, мм2 (фиг. 3).

где V1, V2, V3 - окружные скорости валков, образующих первый калибр, м/с (фиг. 2); V4, V5, V6 - окружные скорости валков, образующих второй калибр, м/с (фиг. 2); S0 -площадь поперечного сечения заготовки до прокатки в первом калибре, мм2 (фиг. 3); S1 - площадь поперечного сечения профиля после прокатки в первом калибре, мм2 (фиг. 3); S2 - площадь поперечного сечения профиля после прокатки во втором калибре, мм2 (фиг. 3).

В первом трехвалковом калибре рабочие валки 1, 2, 3 соприкасаются с деформируемым металлом в зонах контакта 9, 10, 12 (фиг. 4, 5), образующих первый очаг деформации. Во втором трехвалковом калибре рабочие валки 4, 5, 6 соприкасаются с деформируемым металлом в зонах контакта 11, 13, 14 (фиг. 4, 5), образующих второй очаг деформации.

При продольной прокатке с заявляемыми режимами во всех точках зон контакта 9, 10, 11 (фиг. 4) металла с валками деформируемая заготовка имеет меньшую скорость, чем окружная скорость валков 2, 3 и 6, соответственно, т.е. зоны контакта 9, 10, 11 являются зонами отставания, в которых касательные силы трения τ2, τ3, τ6 (фиг. 4) направлены по ходу движения профиля 8 (фиг. 2). В свою очередь, во всех точках зон контакта 12, 13, 14 (фиг. 5) деформируемый металл имеет большую скорость, чем окружная скорость валков 1, 4, 5, соответственно, т.е. зоны контакта 12, 13, 14 являются зонами опережения, в которых касательные силы трения τ1, τ4, τ5 (фиг. 5) направлены против движения профиля 8 (фиг. 2).

Противоположно направленные в первом и втором очагах деформации касательные силы трения τ2, τ3, τ6 и τ4, τ5, расположенные на расстоянии L друг от друга, позволяют создать интенсивную и равномерную по сечению профиля сдвиговую деформацию. При этом интенсивность сдвиговой деформации металла характеризуется величиной угла наклона γ1 и γ2 (фиг. 6) слоев металла 15 и 16 относительно поперечных сечений профиля 17 и 18 (фиг. 6). Чем больше эти углы, тем больше проработка металла по сечению. При холодной прокатке профиля по заявляемому способу угол наклона γ1 и γ2 слоев металла составляет не менее 45 градусов. Это обеспечивает создание в профиле фрагментированной структуры металла с высокой плотностью дислокаций, что значительно повышает прочностные свойства изготавливаемого профиля.

Для создания по сечению профиля интенсивной сдвиговой деформации, обеспечивающей получение фрагментированной структуры металла с высокой плотностью дислокаций, продольную прокатку с заявляемыми окружными скоростями валков необходимо осуществлять в условиях высокого контактного трения. Для этого продольную прокатку согласно заявляемому способу осуществляют в валках с шероховатостью 3,0-9,0 мкм Ra.

Осуществлять продольную прокатку в валках с шероховатостью менее 3,0 мкм Ra, нецелесообразно, так как возникающие при этом противоположно направленные силы контактного трения будут недостаточны для создания равномерной сдвиговой деформации по сечению профиля, в результате чего структура металла будет разнозернистой с наличием крупного зерна, а прочностные свойства профиля, соответственно, низкими.

Осуществлять продольную прокатку профиля в валках с шероховатостью более 9,0 мкм Ra также нецелесообразно, так как противоположно направленные силы контактного трения будут слишком большими. Это приведет к значительному росту энергосиловых параметров процесса прокатки, а также к появлению поверхностных дефектов, например, царапин.

В проведенных исследованиях установлено, что если логарифмический коэффициент вытяжки за проход в первом или втором калибрах будет меньше, чем 0,4, то уровень сдвиговых деформаций за проход является недостаточным для получения фрагментированной структуры металла с высокой плотностью дислокаций, что приводит к снижению прочностных свойств готового профиля.

Уровень сдвиговых деформаций существенным образом возрастает в случае одновременного приложения к очагу высоких деформаций сжатия, поэтому прокатку проводят с логарифмическим коэффициентом вытяжки за проход не менее 0,4. Это обеспечивает получение фрагментированной структуры, равномерно распределенной по всему сечению изготавливаемого металлического профиля.

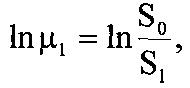

Логарифмический коэффициент вытяжки за проход в первом и втором калибрах определяется по формулам:

где: lnμ1 - логарифмический коэффициент вытяжки за проход в первом калибре;

lnμ2 - логарифмический коэффициент вытяжки за проход во втором калибре;

S0 - площадь поперечного сечения заготовки до прокатки в первом калибре, мм2 (фиг. 3);

S1 - площадь поперечного сечения заготовки после прокатки в первом калибре (фиг. 3);

S2 - площадь поперечного сечения заготовки после прокатки во втором калибре, мм (фиг. 3).

В проведенных исследованиях также установлено, что если V2≠V3≠V4≠V5, то во всех зонах контакта 9-14 (фиг. 4, 5) происходит снижение касательных сил трения τ1-τ6, что приводит к уменьшению деформации сдвига и, соответственно, снижению плотности дислокаций и прочностных свойств готового профиля.

Если  то в зонах контакта 9, 10, 13 и 14 (фиг. 4, 5) происходит снижение касательных сил трения τ2-τ5, что приводит к уменьшению деформации сдвига и, соответственно, снижению плотности дислокаций и прочностных свойств готового профиля.

то в зонах контакта 9, 10, 13 и 14 (фиг. 4, 5) происходит снижение касательных сил трения τ2-τ5, что приводит к уменьшению деформации сдвига и, соответственно, снижению плотности дислокаций и прочностных свойств готового профиля.

Если  то в зонах контакта 9, 10, 13, 14 касательные силы трения τ2-τ5 значительно возрастают, но не приводят к увеличению сдвиговых деформаций в очагах, при этом значительно возрастает расход энергии привода рабочих валков, а также образуются дефекты на поверхности деформируемого профиля, например, царапины.

то в зонах контакта 9, 10, 13, 14 касательные силы трения τ2-τ5 значительно возрастают, но не приводят к увеличению сдвиговых деформаций в очагах, при этом значительно возрастает расход энергии привода рабочих валков, а также образуются дефекты на поверхности деформируемого профиля, например, царапины.

Если  то в зоне контакта 11 происходит снижение касательных сил трения τ6, что приводит к уменьшению деформации сдвига и, соответственно, снижению плотности дислокаций и прочностных свойств готового профиля.

то в зоне контакта 11 происходит снижение касательных сил трения τ6, что приводит к уменьшению деформации сдвига и, соответственно, снижению плотности дислокаций и прочностных свойств готового профиля.

Если  то в зоне контакта 11 касательные силы трения τ6 значительно возрастают, но не приводят к увеличению сдвиговых деформаций в очаге, при этом значительно возрастает расход энергии привода рабочих валков, а также образуются дефекты на поверхности деформируемого профиля.

то в зоне контакта 11 касательные силы трения τ6 значительно возрастают, но не приводят к увеличению сдвиговых деформаций в очаге, при этом значительно возрастает расход энергии привода рабочих валков, а также образуются дефекты на поверхности деформируемого профиля.

Для обоснования преимуществ заявляемого способа продольной прокатки металлических профилей по сравнению с прототипом были проведены 12 экспериментов, из них: эксперименты №1-3 с заявляемыми режимами, эксперименты №4-11 с режимами, выходящими за заявляемые пределы, и эксперимент №12 - по прототипу.

Шестигранный профиль из стали марки 20 получали путем прокатки в клети с двумя трехвалковыми калибрами, сближенными между собой на расстояние L=70 мм. В качестве исходной использовали заготовку круглого поперечного сечения диаметром 8,0 мм. Прокатку проводили в валках радиусом 140 мм по схеме: исходный круг - треугольник - шестигранник. Режимы обработки приведены в таблице 1. Результаты испытаний приведены в таблице 2.

Результаты испытаний показали, что шестигранный металлический профиль, полученный по заявляемому способу (эксперимент №1-3), при равных пластических свойствах (относительное удлинение металла шестигранного профиля составило 5,5-6,0%) имеет прочностные свойства (предел текучести и временное сопротивление разрыву) в 1,3-1,4 раза выше, чем у прототипа (эксперимент №12).

Производить металлический профиль по режимам, выходящим за заявленные пределы, нецелесообразно, так как прочностные свойства профиля остаются низкими (эксперимент №4, 6-10), или сталь теряет ресурс пластичности и в ней образуются трещины и разрывы (эксперимент №5, №11).

На основании вышеизложенного можно сделать вывод, что при заявляемом способе продольной прокатки возникает благоприятная схема напряженно-деформированного напряжения по сечению металлического профиля, что обеспечивает получение фрагментированной структуры с высокой плотностью дислокаций, а следовательно, повышает прочностные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АСИММЕТРИЧНОЙ ПРОКАТКИ МЕТАЛЛА | 2013 |

|

RU2528601C1 |

| Способ производства холоднокатаной полосы | 2019 |

|

RU2699473C1 |

| Способ производства фасонных профилей высокой точности | 2019 |

|

RU2722847C1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 2016 |

|

RU2622196C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2013 |

|

RU2542212C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2006 |

|

RU2319559C1 |

| СПОСОБ ТОНКОЛИСТОВОЙ ПРОКАТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2622195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 2011 |

|

RU2484907C1 |

| СПОСОБ ТОНКОЛИСТОВОЙ ПРОКАТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2615958C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления металлических профилей с повышенными прочностными свойствами. Продольную прокатку металла производят в клети с двумя трехвалковыми калибрами, образующими между собой максимально сближенные очаги деформации. Повышение прочностных свойств изготавливаемых металлических профилей за счет создания в металле фрагментированной структуры с высокой плотностью дислокаций обеспечивается за счет того, что прокатку осуществляют в валках с шероховатостью 3,0-9,0 мкм Ra и логарифмическим коэффициентом вытяжки в каждом калибре не менее 0,4, при этом окружные скорости валков регламентированы математической зависимостью. Осуществление заявляемого способа позволяет создать сложную схему напряженно-деформированного состояния, включающую одновременно высокие деформации всестороннего сжатия и сдвига. 6 ил., 2 табл.

Способ холодной прокатки металлических профилей, включающий продольную прокатку металла в клети с двумя трехвалковыми калибрами, образующими между собой максимально сближенные очаги деформации, отличающийся тем, что продольную прокатку металла осуществляют в валках с шероховатостью 3,0-9,0 мкм Ra и логарифмическим коэффициентом вытяжки в каждом калибре не менее 0,4, при этом окружные скорости валков задают из условий:

и

и

,

,

где: V1, V2, V3 - окружные скорости валков, образующих первый калибр, м/с;

V4, V5, V6 - окружные скорости валков, образующих второй калибр, м/с;

S0 - площадь поперечного сечения заготовки до прокатки в первом калибре, мм2;

S1 - площадь поперечного сечения профиля после прокатки в первом калибре, мм2;

S2 - площадь поперечного сечения профиля после прокатки во втором калибре, мм2.

| СПОСОБ НЕПРЕРЫВНОЙ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1990 |

|

RU2013144C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРУТКОВ ПРОКАТКОЙ | 1992 |

|

RU2009733C1 |

| Способ прессвалковой прошивки | 1980 |

|

SU1005962A1 |

| US 3930395 A, 06.06.1976. | |||

Авторы

Даты

2017-04-21—Публикация

2015-11-02—Подача