Изобретение относится к обработке металлов давлением и может быть использовано для изготовления высокопрочных тонких листов и полос из алюминиевых сплавов.

Известен способ холодной многопроходной прокатки тонких лент из алюминиевых сплавов, согласно которому прокатку проводят со степенью деформации 45-57% в каждом из двух последних проходов и со скоростью не менее 10 м/с в последнем проходе с обеспечением температуры 140-160°С при смотке ленты в рулон (см. патент РФ №2501881, C22F 1/047, В21В 3/00).

Недостатком данного способа является низкий уровень напряжений и деформаций сдвига в очаге деформации, а также существенный разогрев металла при прокатке с большой скоростью, что приводит к разупрочнению металла и невозможности получения фрагментированной структуры металла с высокой плотностью дислокаций. В результате этого прочностные свойства изготавливаемых тонких лент из алюминиевых сплавов значительно снижаются.

Наиболее близким аналогом к заявляемому объекту является способ производства холоднокатаной полосы из различных металлов и сплавов, включающий холодную прокатку тонкой полосы до суммарной степени деформации 75-95% с единичной степенью деформации не менее 50% в валках с шероховатостью 6,0-12,0 мкм Ra и соотношением окружных скоростей V1≥2V2, (см. патент РФ №2542212, В21В 1/28).

Недостатком известного способа являются низкие прочностные свойства изготавливаемых тонких полос, например, из алюминиевых сплавов, за счет того, что при прокатке полосы с вышеуказанными режимами происходит разогрев металла, который может достигнуть температуры рекристаллизации или даже плавления. Это приводит к снижению напряжений сжатия и деформаций сдвига в очаге деформации, а также к разупрочнению металла вследствие роста зерна и аннигиляции дислокаций. Кроме того, при температурах, близких к температуре солидус, возможно образование трещин и горячее охрупчивание металла, что также снижает прочностные свойства изготавливаемой продукции.

Задача, решаемая изобретением, заключается в повышении прочностных свойств изготавливаемых тонких полос и листов из алюминиевых сплавов за счет создания фрагментированной структуры металла с высокой плотностью дислокаций в условиях отсутствия термически активационных процессов разупрочнения при деформационном разогреве металла в очаге деформации.

Технический результат, обеспечивающий решение поставленной задачи, заключается в создании оптимальных температурных условий в очаге деформации при одновременном формировании в нем сложной схемы напряженно-деформированного состояния, включающей высокие напряжения всестороннего сжатия и деформации сдвига.

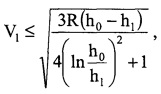

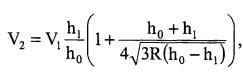

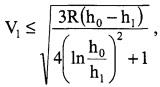

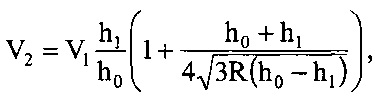

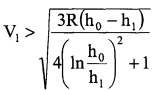

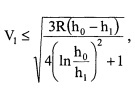

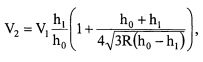

Поставленная задача решается тем, что при холодной прокатке тонкой полосы в двух валках при рассогласовании их окружных скоростей до суммарной степени деформации 75-95% с минимальной единичной степенью деформации 50%, согласно изобретению, окружные скорости валков задают из соотношений

где V1 - окружная скорость первого валка, мм/с;

V2 - окружная скорость второго валка, мм/с;

R - радиус валков, мм;

h0 - толщина полосы до прокатки, мм;

h1 - толщина полосы после прокатки, мм,

при этом максимальную единичную степень деформации при прокатке полосы задают не более 75%, а после каждого прохода полосу охлаждают до температуры 20-25°С.

Известен способ изготовления плоского проката из алюминия, согласно которому прокатку проводят с низкой скоростью (менее 0,1 м/с) для повышения пластичности металла (см. авт. св. СССР №1661241, C22F 1/04).

В заявляемом способе окружные скорости валков, задаваемые из соотношений, приведенных в формуле изобретения, также как и в известном способе предназначены для создания необходимых температурных условий в очаге деформации, способствующих повышению пластичности алюминиевых сплавов.

Известен способ изготовления листов из алюминиевых сплавов, согласно которому холодную прокатку проводят с высокой степенью деформации (45-70%) для повышения изотропности свойств (см. патент РФ №2486274, C22F 1/05, C22F 1/053).

В заявляемом способе высокая единичная степень деформации 50-75% также, как и в известном способе, предназначена для повышения изотропности свойств.

Известен также способ холодной прокатки алюминиевых сплавов, согласно которому между проходами металл охлаждают до 80-20°С для повышения стабильности механических свойств (см. авт. св. СССР №878386, В21В 3/00).

В заявляемом способе охлаждение полосы после каждого прохода до температуры 20-25°С также, как и в известном способе, предназначено для повышения стабильности механических свойств.

Однако, наравне с вышеуказанными известными техническими свойствами, в заявляемом способе совокупность отличительных признаков проявляет новый технический результат, заключающийся в создании оптимальных температурных условий в очаге деформации при одновременном формировании в нем сложной схемы напряженно-деформированного состояния, включающей высокие напряжения всестороннего сжатия и деформации сдвига. Это позволяет предотвратить возникновение термически активационных процессов разупрочнения при повышенном деформационном разогреве металла в очаге деформации и обеспечить при этом получение стабильной фрагментированной структуры металла с высокой плотностью дислокаций, в результате чего прочностные свойства изготавливаемых тонких полос и листов из алюминиевых сплавов значительно повышаются.

На основании вышеизложенного можно сделать вывод, что заявляемый способ тонколистовой прокатки алюминиевых сплавов не следует явным образом из известного уровня техники и, следовательно, соответствует условию патентоспособности «изобретательский уровень».

Способ тонколистовой прокатки алюминиевых сплавов осуществляют следующим образом.

Холодную прокатку тонкой полосы из алюминиевого сплава осуществляют в двух приводных валках при рассогласовании их окружных скоростей до достижения суммарной степени деформации 75-95% с единичной степенью деформации 50-75%. Прокатку проводят в условиях высокого контактного трения без использования технологической смазки.

При этом окружную скорость первого валка задают из условия

, где V1 - окружная скорость первого валка, мм/с; R - радиус валка, мм; h0 - толщина полосы до прокатки, мм; h1 - толщина полосы после прокатки, мм. Это приведет к снижению деформационного разогрева металла и созданию оптимальных температурных условий в очаге деформации, что позволит ограничить указанный разогрев алюминиевого сплава до температуры, не превышающей 100°С, и предотвратить возникновение термически активационных процессов разупрочнения - динамический возврат и динамическую рекристаллизацию. Кроме того, для создания в очаге деформации сложной схемы напряженно-деформированного состояния, включающей высокие напряжения всестороннего сжатия и деформации сдвига, окружную скорость второго валка задают согласно соотношению

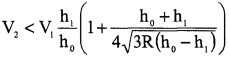

, где V1 - окружная скорость первого валка, мм/с; R - радиус валка, мм; h0 - толщина полосы до прокатки, мм; h1 - толщина полосы после прокатки, мм. Это приведет к снижению деформационного разогрева металла и созданию оптимальных температурных условий в очаге деформации, что позволит ограничить указанный разогрев алюминиевого сплава до температуры, не превышающей 100°С, и предотвратить возникновение термически активационных процессов разупрочнения - динамический возврат и динамическую рекристаллизацию. Кроме того, для создания в очаге деформации сложной схемы напряженно-деформированного состояния, включающей высокие напряжения всестороннего сжатия и деформации сдвига, окружную скорость второго валка задают согласно соотношению  где V2 - окружная скорость второго валка, мм/с. Это обеспечит получение фрагментированной структуры металла с высокой плотностью дислокаций.

где V2 - окружная скорость второго валка, мм/с. Это обеспечит получение фрагментированной структуры металла с высокой плотностью дислокаций.

Для поддержания в очаге деформации оптимальных температурных условий целесообразно в процессе прокатки после каждого прохода осуществлять охлаждение полосы до температуры 20-25°С. Таким образом, совокупность отличительных признаков заявляемого способа позволит получить стабильную фрагментированную структуру металла с высокой плотностью дислокаций и, соответственно, повысить прочностные свойства изготавливаемых тонких полос и листов из алюминиевых сплавов.

Осуществлять тонколистовую прокатку алюминиевых сплавов с окружной скоростью первого валка  или с единичной степенью деформации более 75% нецелесообразно, так как при этом существенно повышается температура металла в очаге деформации, что приводит к возникновению термически активационных процессов разупрочнения вследствие аннигиляции дислокаций при динамическом возврате или динамической рекристаллизации. Кроме того, деформационный разогрев в очаге деформации может достигнуть температуры, близкой к температуре солидус, в результате чего возможно образование трещин и горячее охрупчивание металла, что снизит прочностные свойства изготавливаемых полос и листов из алюминиевых сплавов.

или с единичной степенью деформации более 75% нецелесообразно, так как при этом существенно повышается температура металла в очаге деформации, что приводит к возникновению термически активационных процессов разупрочнения вследствие аннигиляции дислокаций при динамическом возврате или динамической рекристаллизации. Кроме того, деформационный разогрев в очаге деформации может достигнуть температуры, близкой к температуре солидус, в результате чего возможно образование трещин и горячее охрупчивание металла, что снизит прочностные свойства изготавливаемых полос и листов из алюминиевых сплавов.

Если  , то в этом случае в очаге деформации существенно снижаются напряжения и деформации сдвига, а также возрастает неравномерность их распределения по толщине полосы, что исключает возможность получения в процессе прокатки фрагментированной структуры металла с высокой плотностью дислокаций, а это ведет к снижению прочностных свойств изготавливаемых тонких полос и листов из алюминиевых сплавов.

, то в этом случае в очаге деформации существенно снижаются напряжения и деформации сдвига, а также возрастает неравномерность их распределения по толщине полосы, что исключает возможность получения в процессе прокатки фрагментированной структуры металла с высокой плотностью дислокаций, а это ведет к снижению прочностных свойств изготавливаемых тонких полос и листов из алюминиевых сплавов.

Если  , то в очаге деформации при этом существенно возрастает деформационный разогрев металла, что приводит к разупрочнению полосы из алюминиевого сплава вследствие аннигиляции дислокаций.

, то в очаге деформации при этом существенно возрастает деформационный разогрев металла, что приводит к разупрочнению полосы из алюминиевого сплава вследствие аннигиляции дислокаций.

Если в процессе прокатки после каждого прохода температура охлаждения полосы из алюминиевого сплава будет превышать 25°С, то в последующих проходах суммарный деформационный разогрев металла в очаге деформации превысит 100°С, что приведет к разупрочнению полосы вследствие аннигиляции дислокаций при динамическом возврате или динамической рекристаллизации.

Охлаждать полосу до температуры ниже 20°С нецелесообразно, так как это усложнит технологический процесс и увеличит себестоимость готовой продукции вследствие необходимости использования специальных охладителей.

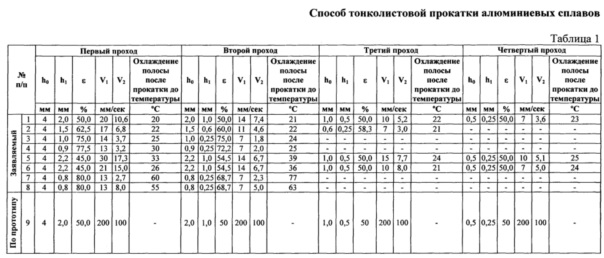

Для обоснования преимуществ заявляемого способа тонколистовой прокатки алюминиевых сплавов были проведены 9 экспериментов, в которых исходную заготовку в виде полосы толщиной h0=4,0 мм из алюминиевого сплава марки АМг6 прокатывали в двух приводных валках с одинаковым радиусом 200 мм. Прокатку проводили за несколько проходов до суммарной степени деформации 93,75% с единичной степенью деформации ε от 50 до

75%. Конечная толщина полосы во всех экспериментах составляла 0,25 мм. Прокатку проводили на сухих валках без использования технологической смазки, снижающей трение.

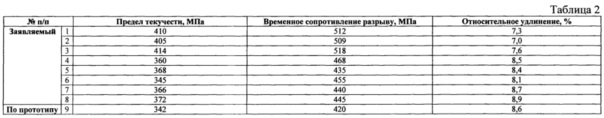

Эксперименты №1-3 проводили в соответствии с заявляемыми режимами, указанными в формуле изобретения; эксперименты №4-8 - с режимами, выходящими за минимальные и максимальные заявляемые пределы, а эксперимент №9 - по прототипу. Режимы прокатки приведены в таблице 1, а результаты испытаний - в таблице 2.

Результаты испытаний показали, что полоса из алюминиевого сплава, изготовленная по заявляемому способу (эксперимент №1-3), имеет прочностные свойства на 18-23% выше прочностных свойств прототипа (эксперимент №9).

Изготавливать полосу из алюминиевого сплава по режимам, выходящим за заявляемые пределы (эксперименты №4-8), нецелесообразно, так как прочностные свойства полосы значительно снижаются.

На основании вышеизложенного можно сделать вывод, что заявляемый способ тонколистовой прокатки алюминиевых сплавов работоспособен, может найти широкое применение в области прокатки высокопрочных изделий и, следовательно, соответствует условию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОНКОЛИСТОВОЙ ПРОКАТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2615958C1 |

| СПОСОБ ХОЛОДНОЙ МНОГОПРОХОДНОЙ ПРОКАТКИ ТОНКИХ ЛЕНТ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ Al-Mg | 2020 |

|

RU2749101C1 |

| Способ получения листа из алюминиево-магниевых сплавов | 2018 |

|

RU2677196C1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 2016 |

|

RU2622196C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2013 |

|

RU2542212C1 |

| Способ асимметричной криогенной прокатки | 2019 |

|

RU2699432C1 |

| Способ асимметричной прокатки полосы из алюминиевого сплава Д16 (варианты) | 2022 |

|

RU2794211C1 |

| Способ производства холоднокатаной полосы | 2019 |

|

RU2699473C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПРОФИЛЕЙ | 2015 |

|

RU2617191C1 |

| Способ комбинированного процесса асимметричной и симметричной прокатки полосы из алюминиевого сплава | 2023 |

|

RU2800640C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления высокопрочных тонких листов и полос из алюминиевых сплавов. Способ включает холодную прокатку полосы в двух валках при рассогласовании их окружных скоростей до суммарной степени деформации 75-95% с минимальной единичной степенью деформации 50%. Повышение прочностных свойств изделий за счет создания фрагментированной структуры металла с высокой плотностью дислокаций в условиях отсутствия термически активационных процессов разупрочнения при деформационном разогреве металла в очаге деформации обеспечивается путем проведения прокатки с регламентированными окружными скоростями валков, при этом максимальную единичную степень деформации при прокатке полосы задают не более 75%, а после каждого прохода полосу охлаждают до температуры 20-25°С. 2 табл.

Способ прокатки тонкой полосы из алюминиевых сплавов, включающий холодную прокатку полосы в двух валках при рассогласовании их окружных скоростей до суммарной степени деформации 75-95% с минимальной единичной степенью деформации 50%, отличающийся тем, что окружные скорости валков задают из соотношений

где V1 - окружная скорость первого валка, мм/с;

V2 - окружная скорость второго валка, мм/с;

R - радиус валков, мм;

h0 - толщина полосы до прокатки, мм;

h1 - толщина полосы после прокатки, мм,

при этом максимальная единичная степень деформации при прокатке не превышает 75%, а после каждого прохода полосу охлаждают до температуры 20-25°C.

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2013 |

|

RU2542212C1 |

| Способ прокатки | 1988 |

|

SU1570806A1 |

| Способ прокатки полосовых заготовок | 1985 |

|

SU1304947A1 |

| US 4385511 A, 31.05.1983. | |||

Авторы

Даты

2017-06-13—Публикация

2016-01-11—Подача