Изобретение относится к области газо- и нефтеперерабатывающей и нефтехимической промышленности, а именно к процессам получения легких газообразных и жидких углеводородов путем каталитической переработки пропана с применением катализатора тетрахлорферрат калия (ТХФК) в расплаве и реализации процесса по схеме барботажа сырья через слой расплава катализатора при температуре 500-600°С и скорости подачи сырья 0,5-4,0 ч-1.

На современном уровне развития технологий значительные объемы углеводородных газов природного происхождения сбрасываются на факела либо утилизируются иными непродуктивными методами. В связи с этим представляется перспективным поиск эффективных технологических приемов вовлечения природных и попутных нефтяных газов в разнообразные схемы дальнейшего сырьевого применения. В настоящее время признано, что значительный потенциал имеет задача использования природного и попутного газа в качестве сырья для получения углеводородов различного строения, пригодных для дальнейшего применения в нефтехимическом синтезе. Одним из потенциально эффективных путей представляется каталитическая переработка таких объектов газодобычи как природные газообразные углеводороды или его отдельные компоненты природных газов, например, пропана, с получением ценных углеводородов. Разработка такой технологии предполагает поиск и исследование стабильной каталитической системы, проявляющей высокую активность и селективность в целевом процессе переработки природных газов, например пропана.

Известен процесс каталитической переработки легких газов коксования с целью получения жидких углеводородов (Weici W., Xiaoguang L., Fei G. Recovery Liquid Hydrocarbon from Delayed Coking Gas in Catalytic Cracking Unit [J]. Chemical Engineering of Oil & Gas, 2009, Vol. 2, P. 009). Процесс реализуют на установке каталитического крекинга в регламентных условиях. При выборе данной технологии выход сухого газа достигает 4,62%, а выход жидких углеводородов - до 16,67%. Недостатком данного способа является недостаточно высокая конверсия газообразного сырья в целевые продукты.

Известен процесс переработки углеводородов, в котором в качестве катализатора используется композитный нановолокнистый аэрогельный катализатор TiO2/Al2O3 (Маркова Е.Б., Красильникова O.К., Серов Ю.М., Копылов В.В. Исследование нановолокнистых катализаторов на основе оксидов алюминия и титана в реакции крекинга пропана. Бутлеровские сообщения. Т. 34. №4. 2013, 69-74 с.). Применение катализатора наиболее эффективно при температуре 700°С с выходом продуктов, достигающим 20 мас.%, и селективностью по целевому продукту - пропилену до 60%. Дальнейшее повышение температуры изменяет выход пропилена до 50%, т.к. проявляется значительный вклад побочного процесса коксообразования.

Недостатком способа следует признать невысокие уровни превращения сырья в целевые продукты, а также значительные потери сырья за счет высокой доли процесса коксообразования при повышении температуры в реакционной зоне.

Наиболее близким к предлагаемому является способ переработки пропана с использованием в качестве катализатора модифицированного кристаллического цеолита типа ZSM-5 с получением жидких ароматических углеводородов (патент RU 2007379 С1). Процесс основан на механизме дегидроциклодимеризации пропана в присутствии катализатора, содержащего фосфорсодержащий оксид алюминия с массовым соотношением компонентов фосфор: оксид алюминия, равным 11: (30-50) в количестве 30-50% от массы катализатора в расчете на оксид алюминия, и галлий в количестве 1% от массы катализатора. Используемая каталитическая система проявляет чувствительность к примесям в составе сырья, например, к фтору, что требует включения в технологическую схему дополнительной стадии, включающей очистку пропана от фтора до уровней содержания остаточного фтора не более 80 ч/млрд-1. Еще одним недостатком известного способа является существенный вклад реакций коксообразования, что требует включения цикла регенерации катализатора в потоке кислородсодержащего газа при 490-540°С, причем процесс сопровождается постепенной потерей активности катализатора до 12 мас.% через 100 часов осуществления цикла 7-часовой регенерации. При выборе данной технологии выход ароматических углеводородов достигает 35,9 мас.%. Недостатком данного способа является длительная многостадийная обработка катализатора на стадии его подготовки, а также высокие значения времени контакта сырья с катализатором в автоклаве, достигающем 35 часов, что свидетельствует о низкой продуктивности процесса. Также следует отметить, что значительных уровней конверсии пропана в олефиновые газообразные и ароматические жидкие углеводороды не происходит, например, выход ароматических соединений не превышает 35 мас.%.

Задачей предлагаемого способа является достижение высокой эффективности процесса каталитической конверсии индивидуального алифатического углеводорода (пропана) в газообразные и жидкие продукты с осуществлением процесса по «барботажной» схеме с подачей сырья через слой расплава катализатора при атмосферном давлении, температуре процесса от 500 до 600°С и при объемных скоростях подачи сырья - 0,5-4,0 ч-1.

Для достижения данной задачи использовали катализатор тетрахлорферрат калия (ТХФК), полученный смешением одномолярных количеств исходных безводных компонентов хлоридов калия и железа. Используемые реактивы соответствовали квалификации «химически чистый» с содержанием основного компонента более 99,0%. Спекание солей KCl и FeCl3, взятых в стехиометрических соотношениях, проводилось при температуре 305±1°С с получением расплава ТХФК. Для этого исходные компоненты помещались в лабораторный реактор, в котором нагреваемые компоненты выдерживались в течение 20 минут. В результате этого удалялась часть адсорбированной влаги из состава двойной соли. После получения однородного состава, расплав считался готовым для проведения экспериментальных исследований.

В качестве сырья для процесса каталитической переработки был использован чистый пропан по ГОСТ 10879 (содержание пропана не менее 92,5 мас.%).

Переработку пропана проводили на опытной установке с реактором «барботажного» типа с объемом обогреваемой зоны 250 см3. Сырье подавалось с помощью перистальтического насоса типа РР-2-1Б в печь предварительного нагрева, после чего сырье поступало в нижнюю часть реактора с расплавленным слоем катализатора через систему термостойких стеклянных капилляров. Обогрев реакционной зоны проводится с помощью лабораторной трубчатой печи PTF 12/50/250. Контроль температуры осуществляется с помощью термопар. Продукты термокаталитического расщепления конденсировали в системе холодильников, жидкий продукт поступал в приемник конденсата. Газообразные продукты, проходящие через ловушку, поступают в барабанный счетчик с жидкостным затвором.

Состав газообразных продуктов определяли на газовом хроматографе Хроматэк - Кристалл 5000 на капиллярной колонке с использованием детектора ДТП. Жидкие продукты анализировали на хромато-масс-спектрометре Shimadzu GCMS-QP2020 с применением капиллярной колонки Rxi-5 ms.

В результате варьирования технологических параметров проведения процесса были выявлены условия эффективного использования каталитической системы, позволяющие достигать заявленный технический результат с незначительным вкладом побочного процесса коксообразования, что иллюстрируется следующими примерами.

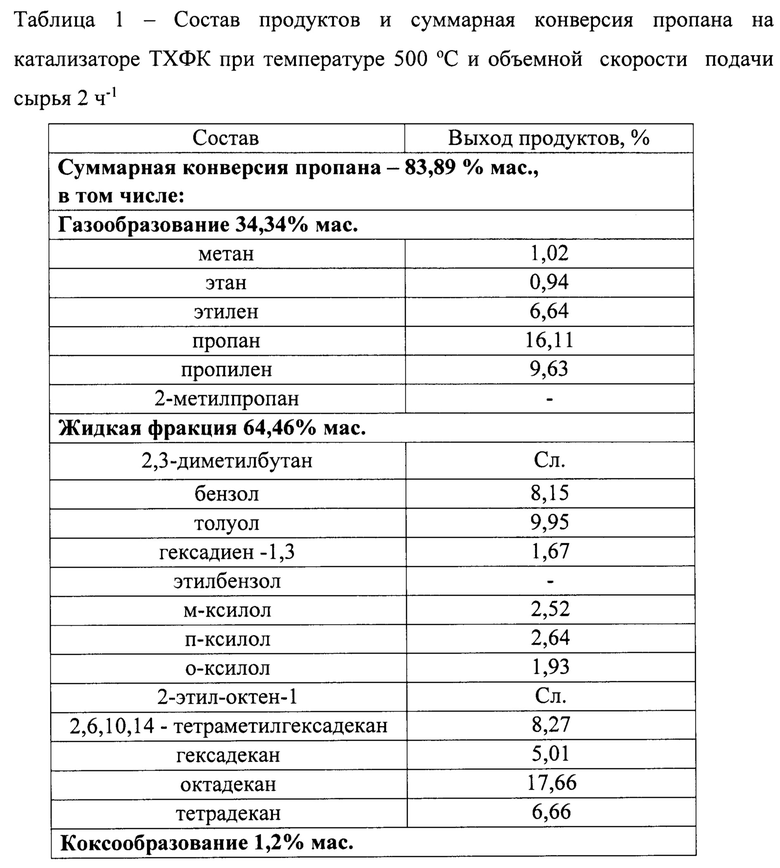

Пример 1. Каталитическая конверсии пропана осуществлялась на опытной установке в реакторе «барботажного» типа с подачей сырья через слой расплава катализатора ТХФК при температуре от 500°С и объемной скорости подачи сырья 2 ч-1. Результаты приведены в таблице 1.

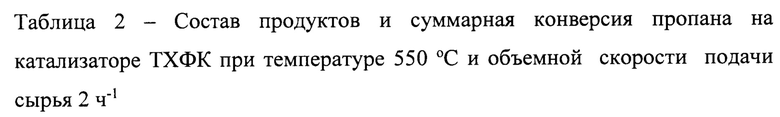

Пример 2. Процесс каталитической переработки пропана осуществляют аналогично примеру 1 с тем отличием, что в реакционной зоне поддерживают температуру 550°С. Результаты приведены в таблице 2.

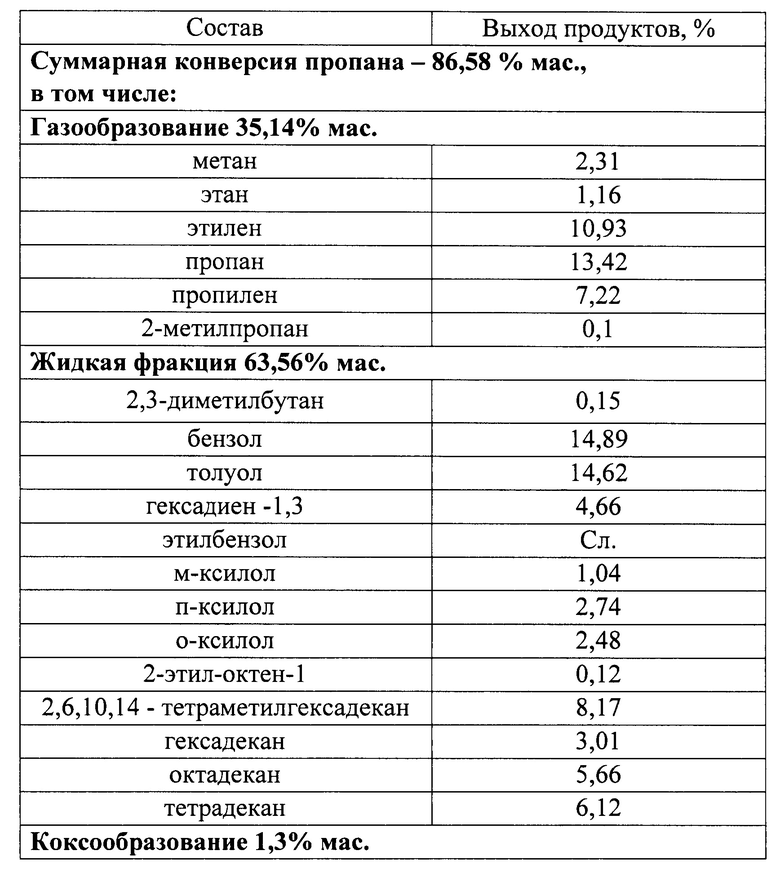

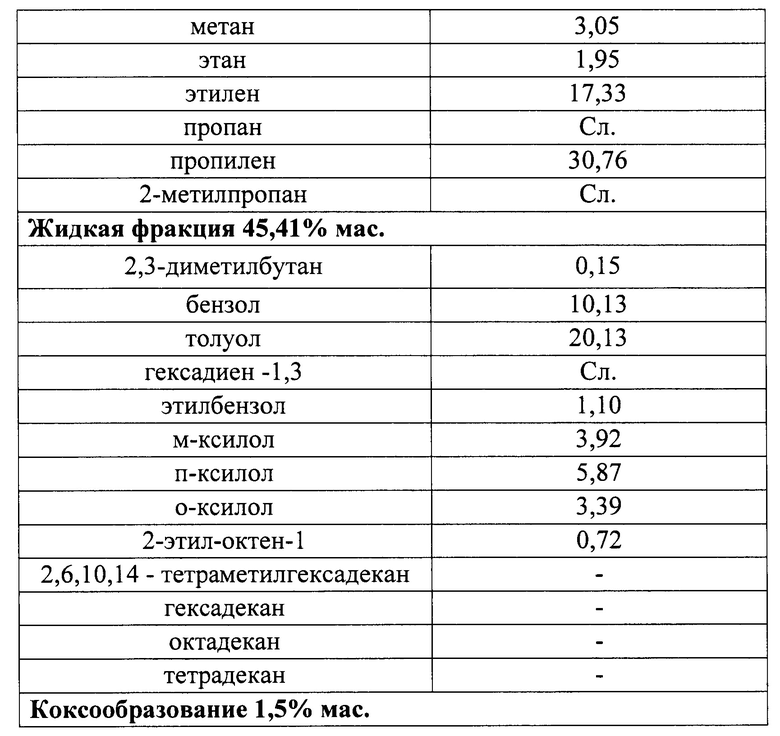

Пример 3. Процесс каталитической переработки пропана осуществляют аналогично примерам 1, 2 с тем отличием, что в реакционной зоне поддерживают температуру 600°С. Результаты приведены в таблице 3.

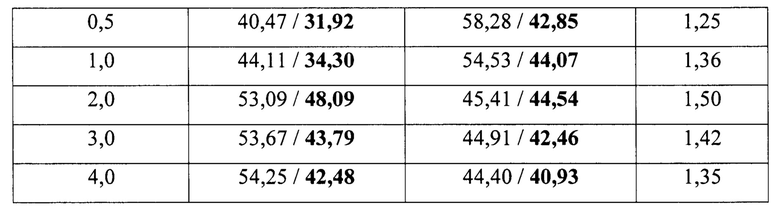

Пример 4. Процесс каталитической переработки пропана осуществляют аналогично примерам 1-3 с тем отличием, что объемная скорость подачи сырья варьируется в пределах 0,5-4,0 ч-1, а в реакционной зоне поддерживается температура 600°С.

Представленные в примерах экспериментальные данные показывают, что в процессе деструктивно-каталитической переработки пропана в реакторе «барботажного» типа в температурном интервале 500-600°С и при скоростях подачи сырья 0,5-4 ч-1 проявляется высокая эффективность катализатора в виде расплава тетрахлорферрата калия KFeCl4, достигаются высокие уровни конверсии пропана в интервале от 83,89 до 100,00 мас.%. Также в соответствии с поставленной задачей были получены результаты, характеризующие значительную продуктивность процесса по выходу целевых ароматических углеводородов состава С6-C8- до 45,4-64,5 мас.% и легких ненасыщенных углеводородов (С2-С4 олефинов) - 34,3-53,1 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ГАЗООБРАЗНЫХ И ЖИДКИХ УГЛЕВОДОРОДОВ ПУТЕМ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ БЕНЗИНА ТЕРМИЧЕСКОГО КРЕКИНГА | 2022 |

|

RU2794942C1 |

| Способ получения смеси ароматических и алифатических углеводородов путем каталитической переработки пропана | 2022 |

|

RU2797214C1 |

| Способ получения газообразных и жидких углеводородов деструктивно-каталитической переработкой пропана | 2022 |

|

RU2781095C1 |

| Способ получения газообразных и жидких углеводородов каталитической переработкой растительного масла | 2022 |

|

RU2795002C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ НА ОСНОВЕ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2152977C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ АРОМАТИЗАЦИИ УГЛЕВОДОРОДОВ С3-С4 | 2021 |

|

RU2783925C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, ВОДОРОДА, МЕТАНОЛА, МОТОРНЫХ ТОПЛИВ И ВОДЫ ИЗ ГАЗА НЕСТАБИЛЬНОГО СОСТАВА ГАЗОКОНДЕНСАТНЫХ И НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2362760C1 |

| Способ получения бензола из ароматических углеводородов C-C | 2017 |

|

RU2640207C1 |

Изобретение относится к области газо- и нефтепереработки, конкретно к способам каталитической переработки пропана, и характеризуется тем, что с целью повышения степени его конверсии в целевые жидкие ароматические и газообразные олефиновые углеводороды в качестве катализатора используют тетрахлорферрат калия в расплаве, и процесс осуществляют путем барботажа пропана через слой расплавленного катализатора в интервале температур 500-600°С и объемной скорости подачи сырья 0,5-4,0 ч-1. Техническим результатом изобретения является способ переработки с высокой каталитической конверсией пропана. 4 табл., 4 пр.

Способ каталитической переработки пропана, отличающийся тем, что с целью повышения степени его конверсии в целевые жидкие ароматические и газообразные олефиновые углеводороды в качестве катализатора используют тетрахлорферрат калия в расплаве, и процесс осуществляют путем барботажа пропана через слой расплавленного катализатора в интервале температур 500-600°С и объемной скорости подачи сырья 0,5-4,0 ч-1.

| Способ получения газообразных и жидких углеводородов деструктивно-каталитической переработкой пропана | 2022 |

|

RU2781095C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1988 |

|

RU2007379C1 |

| С.Р | |||

| Сахибгареев, А.Д | |||

| Бадикова, М.А | |||

| Цадкин, Е.В | |||

| Осипенко, В.В | |||

| Бурханова, Б.А | |||

| Абдрахманов, Э.Ф | |||

| Гумерова Каталитическая переработка диенового углеводорода в среде расплавленного катализатора, Башкирский химический журнал, 2021, стр | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

2023-07-21—Публикация

2022-11-07—Подача