Изобретение относится к области термохимического восстановления корродированных стальных поверхностей с одновременной утилизацией отходов термопластов. Может быть использовано в химической, газовой, строительной, транспортной, автомобильной и других отраслях промышленности и народного хозяйства для продления ресурса стального оборудования или сооружений, а также для утилизации отходов термопластов.

Термохимическое восстановление корродированных стальных поверхностей протекает с минимальной потерей толщины поверхностного слоя, что делает данный процесс малоотходным. Однако дополнительно улучшить экологические показатели данного процесса можно, используя в качестве восстановителя металла отходы термопластов. При этом подбором технологических параметров можно достичь как приемлемой степени восстановления корродированного металла, так и экологической чистоты данного процесса, с образованием в качестве отходов СО2 и паров воды.

Целью настоящего изобретения является решение в одном технологическом процессе задач по восстановлению оксидной пленки корродированных стальных поверхностей, с использованием в качестве восстановителя углерода, получаемого в качестве промежуточного продукта при окислительном пиролизе высоко тоннажных отходов термопластов.

Техническим результатом является восстановление корродированных стальных поверхностей с одновременной малоотходной утилизацией отходов термопластов, предпочтительно полиэтилена и полипропилена.

Известен ряд способов и устройств для решения проблемы утилизации термопластов, преимущественно полиэтилена и полипропилена. Большинство из них реализуется термическим или термокаталитическим способами. Так, авторы RU 2619688 решают данную проблему комплексно, как периодическим, так и непрерывным способами, ступенчатым нагревом утилизируемых полимеров в нескольких реакторах. При этом получается ряд наименований газообразных, жидких и твердых продуктов, подлежащей дальнейшей переработке. В устройстве для деструктивной перегонки отходов полиэтилена и полипропилена (RU 2621097) предусмотрена предварительная очистка полимерных отходов флотацией и их последующая многоступенчатая переработка с фракционированием ректификацией получаемых жидких полупродуктов, отделением газообразных и твердых продуктов. Энергоэффективность процесса повышена за счет использования гетерогенного титансодержащего катализатора.

Однако вызывает сомнение безопасность применения данного катализатора при комплексной переработке полимерных отходов и накопление в реакторе коксового остатка, что показывают авторы RU 2721701. Группа изобретений, представленных в RU 2721701, позволяет осуществить комплексную переработку отходов полиэтилена и полипропилена, подвергнутых предварительной очистке и промывке, с использованием стадии ступенчатого нагрева для первичной деструкции, протекающей на никельсодержащих катализаторах, с отделением ректификацией жидких углеводородных компонентов, представляющих собой компоненты моторных топлив. На установке также получают углеводородные газы, газовый конденсат, парафиновую фракцию и углеродистый остаток. Технология характеризуется организацией рецикла потоков, оборотом воды, рекуперацией тепла.

Данные способы предназначены для крупнотоннажной, комплексной переработки отходов термопластов, отличаются многостадийностью, технологической и аппаратной сложностью, получением полупродуктов и сырьевых фракций, подлежащих дальнейшей переработке в товарные продукты.

Из уровня техники известно каталитическое действие некоторых металлов на реакции, протекающие в ходе термической деструкции полимеров. В способе, предложенном авторами RU 2617213 показано каталитическое влияние оксидов переходных металлов - железа, кобальта или никеля, импрегнированных в матрицу цеолита ZSM-5, на процесс термодеструкции полимеров. При этом температура процесса снижается до 498-502°С, уменьшается количество побочных смоляных компонентов, основным продуктом является горючий газ. Данный способ реализуется в бескислородной среде. Таким образом, способ, реализованный в RU 2617213 показывает, что корродированная металлическая поверхность является катализатором термодеструкции полимеров, способствуя смягчению технологических параметров процесса и образованию газообразных продуктов, что было учтено при реализации заявляемого способа.

Применение в качестве восстановителя крупнотоннажных отходов термопластов, находящихся в твердом агрегатном состоянии, позволяет достичь восстановления металлической поверхности стальных изделий независимо от геометрии такой поверхности. При нанесении восстановителя на поверхность не требуются вспомогательные инструменты.

Сущность настоящего изобретения заключается в том, что заявляемый способ термохимического восстановления корродированных стальных поверхностей включает обработку корродированной поверхности нанесением слоя полимеров, с последующей с последующей его термодеструкцией, которую осуществляют при температурах восстановления стальной поверхности 450-800°С, при необходимости, с повторной обработкой полимером предварительно охлажденной до температуры не выше 100°С стальной поверхности изделия и повторением цикла: полимер - нагрев - охлаждение, до полного восстановления корродированной стальной поверхности, при этом в качестве полимера используют термопласты, полученные полимеризацией мономеров алифатического ряда, при суммарной толщине полимерного слоя не более 3 мм. В качестве термопластов могут быть использованы отходы полиэтилена или полипропилена в виде пленки, наносимой на стальную поверхность, или трубки, в которую помещают восстанавливаемое стальное изделие. Температура восстановления стальной поверхности может составлять 700-800°С, а охлаждают стальную поверхность изделия до температуры не выше 70°С.

Способ осуществляется следующим образом. Стальное изделие с корродированной поверхностью заворачивается в пленку термопласта таким образом, чтобы поверхность была равномерно покрыта полимером. Количество слоев полимерной пленки зависит от ее толщины и составляет от 5 слоев и выше, но таким образом, чтобы суммарная толщина полимерного покрытия не превышала 3 мм. Ограничение по толщине слоя полимера связано с необходимостью подавления реакций уплотнения и коксообразования, протекающих в толстом слое полимера. В тонком слое при условиях процесса протекают преимущественно реакции на поверхности металла, приводящие к восстановлению оксидной пленки.

Подготовленный таким образом образец помещают в термокамеру, обеспечивающую равномерный нагрев образца в воздушной среде, например, муфельную печь, разогретую до температуры 450-820°С, предпочтительно 800°С.Образец выдерживается в высокотемпературной зоне в течении 5-10 минут, в зависимости от толщины стенок изделия и корродированного слоя. Чем больше толщина стенок и корродированного слоя, тем больше время инсталляции. Однако более 10 минут выдерживать образец в высокотемпературной зоне не целесообразно, т.к. реакции восстановления протекают на поверхности металла. При этом не вступивший в реакцию с металлом полимер при температурах процесса в воздушной среде подвергается окислительному пиролизу, с образованием продуктов полного окисления (СО2 и Н2О). Восстановление корродированной металлической поверхности протекает последовательно, от высших окислов до низших и далее, до восстановленного металла, согласно уравнениям реакций, известных из уровня техники [1, 2].

Учитывая, что образец помещают в печь охлажденным, он быстро нагревается в камере и при наличии соответствующих окислов на его поверхности последовательно протекают реакции 2-5. Температурный диапазон выбран исходя из температур, необходимых для инициирования реакций восстановления металла, но не приводящих к его деформации. Такая термообработка не только восстанавливает оксидную пленку на поверхности металла, но и способствует повышению прочностных характеристик восстанавливаемого изделия. На производстве термическая обработка во многих случаях используется для снятия в деталях остаточных напряжений, которые приводят к возникновению трещин, снижению прочности сцепления покрытия с основным материалом, деформационному изнашиванию (короблению) изделий [3]. Кроме освобождения изделия от остаточных напряжений термическая обработка преследует и другие цели, связанные с повышением прочностных свойств металла, улучшением обрабатываемости материала резанием и др.

По истечении времени инсталляции в высокотемпературной зоне восстанавливаемое изделие извлекается, охлаждается на воздухе до температуры, не превышающей 100°С, предпочтительно не выше 70°С, после чего с металлической поверхности стряхивают или сметают мягкой пластиковой щеткой порошок - остаток термодеструкции термопласта. Данная операция позволяет оценить площадь восстановления и, при необходимости повторного нанесения, подготовить к нему поверхность металла. Операции повторяются до полного восстановления металла. В зависимости от толщины корродированного слоя металла, толщины пленки полимера и суммарного его слоя, изменяется количество циклов повторения операций, но в большинстве случаев их число составляет 1÷3, в случае большой толщины корродированного слоя металла может достигать 4÷6. Восстановленная предлагаемым способом металлическая поверхность сохраняет шероховатость, присущую изначальному образцу, но менее выраженную, имеет равномерный металлический блеск без следов коррозии.

Ниже приведены примеры, иллюстрирующие, но не ограничивающие изобретение.

Пример 1.

В качестве восстановительного агента используется полиэтиленовая пленка толщиной 15-20 мкм. Восстанавливаемое изделие - стальная скоба толщиной 3 мм, покрывается 30 слоями полиэтиленовой пленки и помещается в муфельную печь, предварительно нагретую до температуры 800°С, где выдерживается в течении 10 минут. Далее изделие извлекается из высокотемпературной зоны и охлаждается на воздухе до температуры -70°С.С охлажденного таким образом изделия стряхивается или сметается мягкой пластиковой щеткой светло-серый мелкодисперсный порошок, состоящий преимущественно из углерода и остатков псевдококсовых структур. Визуально оценивается степень восстановления. Восстанавливается поверхность металла, непосредственно контактирующая с воздушной средой. Цикл повторяется 3 раза, до полного восстановления металла.

Пример 2.

Применим преимущественно для восстановления металлических деталей цилиндрической формы. В качестве восстановительного агента используется полипропиленовая трубка с внутренним диаметром 45 мм, с толщиной стенки 2,5 мм. Высота трубки соответствует высоте восстанавливаемого стального изделия - шпильки длиной 62 мм с гайкой шестигранной М24 по ГОСТ 5915-70 - которое помещается внутрь трубки. Далее трубка со стальным изделием помещается в муфельную печь, предварительно нагретую до температуры 800°С, где выдерживается в течении 10 минут. В данном случае наблюдается активное газообразование, находящееся в корреляции между толщиной полипропиленовой трубки и количеством выделяемых газообразных продуктов деструкции полипропилена. По данной причине необходима минимизация толщины полипропилена. По окончании инсталляции в высокотемпературной зоне изделие извлекается из печи и охлаждается на воздухе до температуры -70°С.С остывшего изделия стряхивается или сметается мягкой щеткой серый мелкодисперсный порошок, состоящий преимущественно из углерода и остатков псевдококсовых структур. Визуально оценивается степень восстановления. Цикл повторяется дважды до полного восстановления металла.

Пример 3.

В качестве восстановительного агента используется полипропиленовая пленка толщиной 40 мкм. Восстанавливаемое изделие - стальная трубка толщиной 2,5 мм, внутренним диаметром 40 мм, покрывается 20 слоями полипропиленовой пленки и помещается в муфельную печь, предварительно нагретую до температуры 450°С, где выдерживается в течении 5 минут.Далее изделие извлекается из высокотемпературной зоны и охлаждается на воздухе до температуры -70°С.С охлажденного таким образом изделия стряхивается или сметается мягкой пластиковой щеткой светло-серый мелкодисперсный порошок, состоящий преимущественно из углерода и остатков псевдококсовых структур. Визуально оценивается степень восстановления. Восстанавливается поверхность металла, непосредственно контактирующая с воздушной средой. Цикл повторяется 2 раза, до полного восстановления металла.

Пример 4.

Применим преимущественно для восстановления металлических деталей цилиндрической формы. В качестве восстановительного агента используется полиэтиленовая трубка с внутренним диаметром 40 мм и толщиной стенки 2 мм. Высота трубки соответствует высоте восстанавливаемого стального изделия -двойного ниппеля с резьбой длиной 55 мм - которое помещается внутрь трубки. Далее трубка со стальным изделием помещается в муфельную печь, предварительно нагретую до температуры 700°С, где выдерживается в течении 8 минут. В данном случае наблюдается активное газообразование, но меньшее, чем наблюдалось в Примере 2 и находящееся в корреляции между толщиной полиэтиленовой трубки и количеством выделяемых газообразных продуктов деструкции полиэтилена. По данной причине необходима минимизация толщины полиэтилена. По окончании инсталляции в высокотемпературной зоне изделие извлекается из печи и охлаждается на воздухе до температуры -100°С.С остывшего изделия стряхивается или сметается мягкой щеткой серый мелкодисперсный порошок, состоящий преимущественно из углерода и остатков псевдококсовых структур. Визуально оценивалась степень восстановления, которая оказалась приемлемой, благодаря чему цикл более не повторялся.

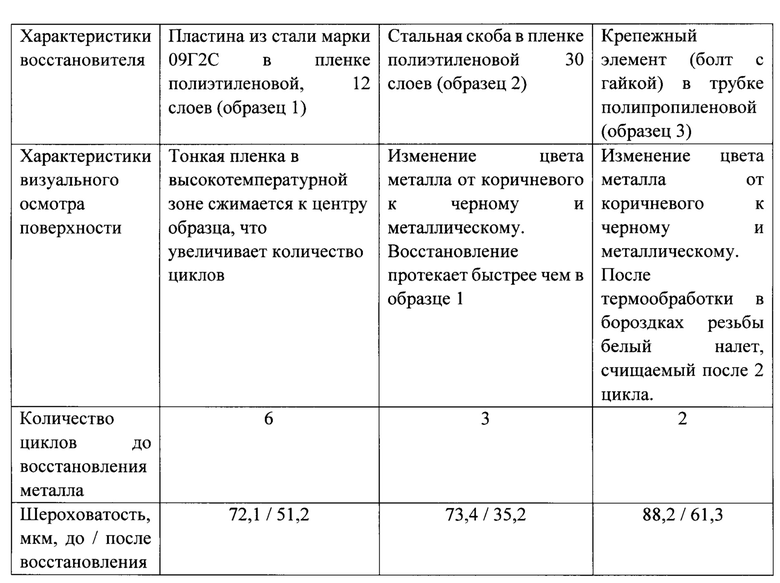

В таблице 1 приведены результаты термохимического восстановления различных образцов с поверхностью, покрытой сплошной неравномерной коррозией, которые иллюстрируют в том числе приведенные примеры. Шероховатость поверхности образцов до и после восстановления определялась многофункциональным толщиномером «Константа К5» с шагом 5-7 мм. В таблице 1 приведены средние значения шероховатости.

Таким образом, восстановление стальных изделий при указанных технологических параметрах протекает во всех случаях, однако, при небольшом количестве слоев полиэтилена увеличивается кратность обработки ввиду сжимания пленки полиэтилена в высокотемпературной зоне, ввиду чего быстрее восстанавливается центральная часть изделия. В то же время чрезмерная толщина термопласта на поверхности металла приводит к активному газообразованию с выделением продуктов неполного окисления полимера.

Из вышеприведенного описания специалист может легко выявить существенные признаки настоящего изобретения и без выхода за пределы сущности и объема изобретения осуществить различные изменения и модификации изобретения с тем, чтобы приспособить его к различным условиям и случаям применения.

Предлагаемое изобретение позволяет термохимическим способом восстанавливать корродированную поверхность стальных изделий, предпочтительно с ровной поверхностью и небольшими габаритными размерами. При этом в качестве восстановителя используются отходы крупнотоннажных термопластов, предпочтительно полиэтилена и полипропилена, которые утилизируются в ходе процесса с образованием продуктов полного окисления термопластов: углекислого газа и паров воды.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Материаловедение и термическая обработка металлов и сплавов / Б.А. Колачев [и др.]. - М.: Металлургия, 1981. - 416 с.

2. Тациенко П.А. Обжиг руд и концентратов. - М.: Металлургия. 1985. - 212 с.

3. Шевко В.М. Общая металлургия. Шымкент, ЮКГУ. 2013 - 357 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОХИМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КОРРОДИРОВАННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2770158C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛ-ПОЛИМЕРНЫХ НАНОКОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С НАНОЧАСТИЦАМИ МЕТАЛЛОВ | 2018 |

|

RU2711427C1 |

| Способ плавления термопластов | 1990 |

|

SU1742078A1 |

| СПОСОБ АНТИДИФФУЗИОННОЙ ЗАЩИТЫ ТОПЛИВНОГО БАКА ТРАНСПОРТНОГО СРЕДСТВА ИЗ УДАРОПРОЧНОГО ТЕРМОПЛАСТА | 1993 |

|

RU2082624C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ | 1996 |

|

RU2117578C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ЦЕЛЛЮЛОЗНЫМ НАПОЛНИТЕЛЕМ | 1997 |

|

RU2127664C1 |

| МЕТАЛЛОПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЗАГОТОВОК | 2006 |

|

RU2310542C1 |

| Способ получения пленочных медьсодержащих нанокомпозиционных материалов для защиты металлопродукции от коррозии | 2018 |

|

RU2716464C1 |

| МНОГОСЛОЙНАЯ ПАНЕЛЬ | 1992 |

|

RU2040403C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2623754C1 |

Изобретение относится к области термохимического восстановления корродированных стальных поверхностей с одновременной утилизацией отходов термопластов и может быть использовано в различных отраслях промышленности и народного хозяйства для продления ресурса стального оборудования. Осуществляют обработку корродированной поверхности изделия полимером с последующей его термодеструкцией, которую осуществляют при температурах восстановления стальной поверхности 450-800°С с повторной обработкой, при необходимости, полимером предварительно охлажденной до температуры не выше 100°С стальной поверхности изделия и повторением цикла: полимер - нагрев - охлаждение, до полного восстановления корродированной стальной поверхности, при этом в качестве полимера используют термопласты, полученные полимеризацией мономеров алифатического ряда, при суммарной толщине полимерного слоя не более 3 мм. Изобретение позволяет восстанавливать оксидные пленки корродированных стальных поверхностей с использованием в качестве восстановителя углерода, получаемого в качестве промежуточного продукта при окислительном пиролизе высокотоннажных отходов термопластов. 3 з.п. ф-лы, 1 табл., 4 пр.

1. Способ термохимического восстановления корродированных стальных поверхностей, включающий обработку корродированной поверхности изделия полимером с последующей его термодеструкцией, которую осуществляют при температурах восстановления стальной поверхности 450-800°С, при необходимости, с повторной обработкой полимером предварительно охлажденной до температуры не выше 100°С стальной поверхности изделия и повторением цикла: полимер - нагрев - охлаждение, до полного восстановления корродированной стальной поверхности, при этом в качестве полимера используют термопласты, полученные полимеризацией мономеров алифатического ряда, при суммарной толщине полимерного слоя не более 3 мм.

2. Способ по п. 1, отличающийся тем, что в качестве термопластов используют отходы полиэтилена или полипропилена в виде пленки, наносимой на стальную поверхность, или трубки, в которую помещают восстанавливаемое стальное изделие.

3. Способ по п. 1, отличающийся тем, что температура восстановления стальной поверхности 700-800°С.

4. Способ по п. 1, отличающийся тем, что охлаждают стальную поверхность изделия до температуры не выше 70°С.

| СПОСОБ УТИЛИЗАЦИИ ПОЛИМЕРНЫХ ОТХОДОВ МЕТОДОМ НИЗКОТЕМПЕРАТУРНОГО КАТАЛИТИЧЕСКОГО ПИРОЛИЗА | 2015 |

|

RU2617213C2 |

| ПАТРОННАЯ ГИЛЬЗА И СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЕЕ ПОВЕРХНОСТЬ | 2003 |

|

RU2246684C9 |

| НАРУЖНОЕ ПОКРЫТИЕ ДЛЯ ЭЛЕМЕНТА ПОДЗЕМНОГО ТРУБОПРОВОДА, ИЗГОТОВЛЕННОГО ИЗ МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА, ПОКРЫТЫЙ ЭЛЕМЕНТ ТРУБОПРОВОДА И СПОСОБ НАНЕСЕНИЯ УКАЗАННОГО ПОКРЫТИЯ | 2013 |

|

RU2637045C2 |

| US 5706866 A, 13.01.1998 | |||

| EP 1857470 A1, 21.11.2007. | |||

Авторы

Даты

2023-03-09—Публикация

2021-03-29—Подача