Изобретение относится к области авиадвигателестроения, турбостроения, а именно к стендам для моделирования процессов теплообмена в охлаждаемых лопатках, и может найти применение при проектировании и оптимизации систем охлаждения лопаток высокотемпературных газовых турбин.

Увеличение удельных параметров турбин авиационных газотурбинных двигателей (ГТД) и стационарных установок идет, главным образом, по пути повышения температуры и давления газа на входе в ступень турбины, что создает определенные проблемы в части работоспособности лопаток турбин. Это вызывает повышенные требования к разрабатываемым новым системам охлаждения турбинных лопаток.

В современных охлаждаемых лопатках высокотемпературных газовых турбин широко используются системы конвективно-пленочного охлаждения (КПО), где рабочим телом служит воздух, отбираемый из компрессора и поступающий в систему каналов различной конфигурации, расположенных в пере лопатки. Конвективное охлаждение (КО) осуществляется воздухом в каналах внутри пера лопатки, пленочное охлаждение (ПО) осуществляется тем же воздухом, вытекающим из каналов через отверстия в пере лопатки, создающим защитную пленку на профиле лопатки.

Наиболее теплонагруженным элементом пера лопатки является входная кромка, где коэффициент теплоотдачи от газа в 1,5-2,5 раза больше, чем в остальных частях профиля. Поскольку, в силу конструктивных особенностей, расположить интенсификаторы теплообмена (ребра, штыри, канавки и т.п.) в каналах пера лопатки сложно, совершенствование пленочного охлаждения является одним из перспективных способов улучшения охлаждения лопаток. Основным направлением для повышения эффективности пленочного охлаждения является изменение геометрических характеристик отверстий, предназначенных для прохождения охлаждающего воздуха, и их оптимизация по следующим параметрам: углы выдува, шаг, диаметр и форма отверстий.

При проектировании и доводке ГТД проводятся экспериментальные исследования пленочного охлаждения на натурных лопатках как при пакетных (модельных) испытаниях, так и в составе газогенераторов. Новые решения по оптимизации систем охлаждения лопаток сопряжены с техническими сложностями и большими затратами на создание усовершенствованной конструкции и ее экспериментальной апробации.

Известен стенд для моделирования процессов теплообмена, содержащий источник газа, газовый канал в котором размещено моделирующее устройство, выполненное в виде полого параллелепипеда, одна из стенок которого представляет собой модель исследуемого сегмента, содержащую сквозные отверстия для прохождения охлаждающего воздуха, связанный с полостью моделирующего устройства узел подвода охлаждающего воздуха, датчики температуры и давления газа (патент RU №109859, кл. G01N 15/14, 2011 г.). К недостаткам известного технического решения относится выполнение исследуемого сегмента в виде плоского элемента, которое не обеспечивает проведения испытаний при различных углах взаимодействия газового потока с охлаждающей пленкой на поверхности испытуемого сегмента.

Известно устройство для моделирования процессов теплообмена в охлаждаемых трубчатых образцах, содержащее источник горячего газа, полый трубчатый образец, размещаемый в потоке газа, на боковой поверхности которого выполнены сквозные отверстия заданной формы и размеров, и систему подачи охлаждающего воздуха в полость образца (патент GB №2467254, кл. G01M 19/00, 2009 г.). К недостаткам данного технического решения по моделированию процесса теплообмена относится размещение испытуемого образца вдоль оси газового потока.

Наиболее близким по совокупности существенных признаков к предлагаемому изобретению является стенд для моделирования процессов теплообмена в охлаждаемых лопатках, содержащий последовательно установленные источник сжатого воздуха, камеру сгорания, газовый канал, предназначенный для организации течения горячего газа, закрепляемый в канале пакет, состоящий по крайней мере из двух испытуемых образцов, с внутренними каналами охлаждения, на поверхности одного из образцов выполнено по крайней мере одно сквозное отверстие заданной формы и размера, средство крепления пакета образцов в газовом канале и ресивер с дроссельным устройством для отвода горячего газа, систему подачи охлаждающего воздуха в каналы образцов, датчики температуры и давления (Копелев С.З. «Охлаждаемые лопатки газовых турбин», М.: Наука, 1983 г., стр. 34, рис. 2.3). В известном техническом решении в качестве пакета испытуемых образцов используются натурные лопатки, одна из которых не подвергается охлаждению в процессе эксперимента, причем комплекс испытаний проводится без переборки пакета лопаток с целью исключения возможных погрешностей, возникающих при повторном монтаже. Поскольку угол натекания газа на лопатку переменный по высоте, лопатки в пакете устанавливают под углом, равным его значению в среднем сечении, что необходимо для обеспечения безударного обтекания сечения потоком газа.

Данное условие является недостатком известного технического решения, поскольку не обеспечивает требуемой точности результатов из-за отсутствия возможности регулирования угла натекания горячего газового потока на образец с охлаждающей воздушной пленкой.

В основу предлагаемого технического решения поставлена задача приближения условий моделирования процессов теплообмена у охлаждаемых лопаток газовых турбин к реальным условиям их эксплуатации.

Технический результат, достигаемый при осуществлении предлагаемого изобретения, заключается в моделировании реальных теплогидравлических процессов за счет обеспечения регулирования угла натекания газового потока на образец с охлаждающей пленкой.

Заявленный технический результат достигается тем, что стенд для моделирования процессов теплообмена в охлаждаемых лопатках содержит последовательно установленные источник сжатого воздуха, камеру сгорания, газовый канал, предназначенный для организации течения горячего газа, закрепляемый в канале пакет, состоящий по крайней мере из двух испытуемых образцов, с внутренними каналами охлаждения, на поверхности одного из образцов выполнено по крайней мере одно сквозное отверстие заданной формы и размера, средство крепления пакета образцов в газовом канале и ресивер с дроссельным устройством для отвода горячего газа, систему подачи охлаждающего воздуха в каналы образцов, датчики температуры и давления. Согласно предлагаемому изобретению, пакет испытуемых образцов выполнен в виде соосно стыкуемых цилиндров с внутренними полостями, предназначенными для прохождения охлаждающего воздуха, ось которых ориентирована перпендикулярно оси газового канала, упомянутое сквозное отверстие выполнено на боковой поверхности образца, средство крепления пакета выполнено с возможностью обеспечения поворота образцов вокруг их продольной оси, а датчики температуры размещены соответственно на входе в газовый канал и в полости сплошного образца.

Указанные существенные признаки обеспечивают решение поставленной задачи с достижением заданного технического результата, а именно:

- выполнение пакета испытуемых образцов в виде соосно стыкуемых цилиндров с внутренними полостями, предназначенными для прохождения охлаждающего воздуха, ось которых ориентирована перпендикулярно оси газового канала, а упомянутое сквозное отверстие выполнено на боковой поверхности образца, обеспечивает возможность моделирования реального процесса теплообмена на поверхности входной кромки лопатки;

- выполнение средства крепления пакета с возможностью обеспечения поворота образцов вокруг их продольной оси позволяет моделировать испытания при различных углах взаимодействия газового потока с защитной охлаждающей пленкой;

- размещение датчиков температуры соответственно на входе в газовый канал и в полости сплошного образца обеспечивает повышение достоверности испытаний за счет контролирования температурного режима испытаний.

Существенные признаки могут иметь развитие и продолжение, а именно: стенд снабжен дополнительными датчиками температуры и давления, установленными в канале для прохождения охлаждающего воздуха на его входе и выходе из него.

Таким образом, предложенное изобретение позволяет решить поставленную задачу приближения условий моделирования процессов теплообмена у охлаждаемых лопаток газовых турбин к реальным условиям их эксплуатации с достижением заявленного технического результата.

Предложенное техническое решение поясняется следующим описанием его работы со ссылкой на иллюстрации, представленные на чертежах, где:

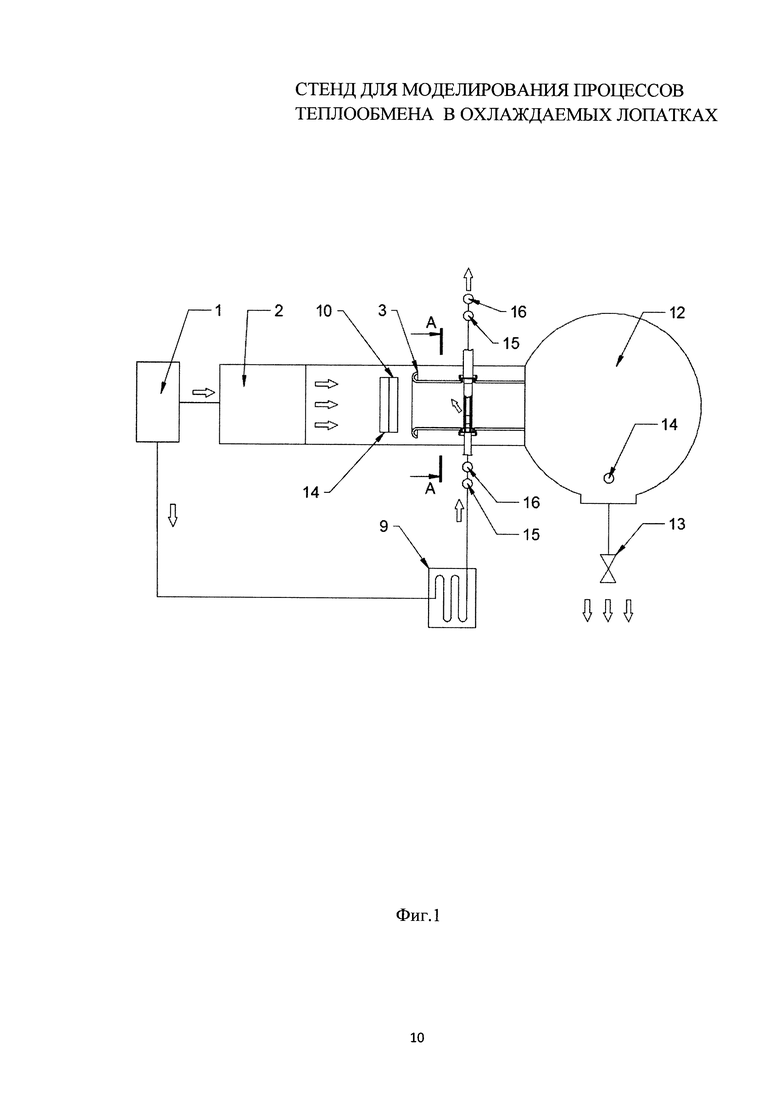

на фиг. 1 изображена схема предлагаемого стенда;

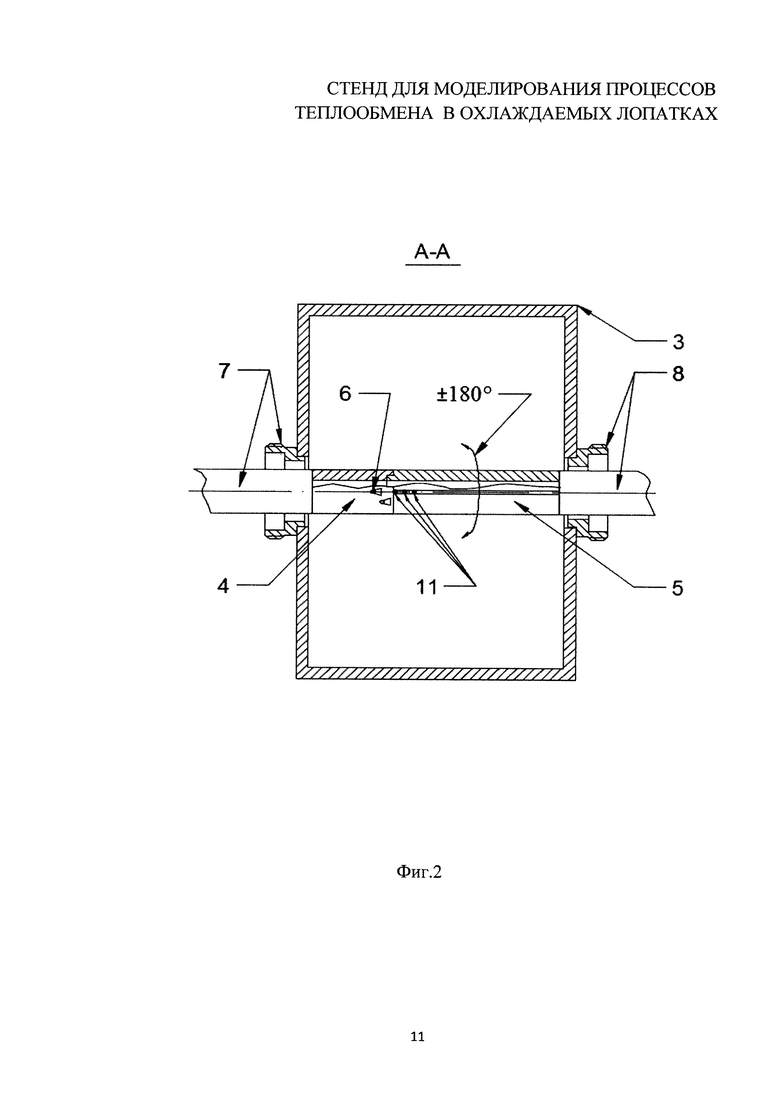

на фиг. 2 изображен разрез А-А на фиг. 1.

Стенд для моделирования процессов теплообмена в охлаждаемых лопатках содержит последовательно установленные источник сжатого воздуха, например компрессорную станцию 1, камеру 2 сгорания, газовый канал 3 прямоугольного сечения, предназначенный для организации течения горячего газа от камеры 2 сгорания и размещения экспериментальной модели участка профиля лопатки, выполненной в виде пакета образцов. Последний представляет собой соосно стыкуемые цилиндры 4 и 5, полости которых образуют каналы охлаждения, предназначенные для подачи охлаждающего воздуха. При этом оси цилиндров 4 и 5 ориентированы перпендикулярно оси газового канала 3. На боковой поверхности одного из цилиндров, например цилиндра 4, выполнено по крайней мере одно сквозное отверстие 6 заданной формы и размеров, а второй цилиндр 5 выполнен сплошным. Пакет образцов установлен в канале 3 при помощи средства крепления, выполненного в виде держателей 7, 8, например цанговых зажимов с сальниковыми уплотнениями. Держатели 7, 8 установлены в стенках канала 3 с обеспечением возможности поворота цилиндров 4 и 5 вокруг их продольной оси на угол ±180°. Стенд содержит систему подачи охлаждающего воздуха, выполненную в виде теплообменника 9, связанного соответственно с компрессорной станцией 1 и полостями цилиндров 4, 5, и датчики температуры, которые выполнены в виде гребенки 10, размещенной на входе в газовый канал 3, и термопары 11 - в полости сплошного цилиндра 5. Выход газового канала 3 соединен с ресивером 12, снабженным дроссельной заслонкой 13 для регулирования отвода горячего газа. Кроме того, стенд содержит датчики 14 давления, размещенные на входе канала 3 и в ресивере 12, и дополнительные датчики 15 и 16 соответственно температуры и давления, размещенные на входе и выходе канала охлаждения в цилиндрах 4 и 5.

Стенд работает следующим образом. Цилиндры 4 и 5 стыкуются таким образом, что их внутренние полости образуют общий канал, предназначенный для прохождения охлаждающего воздуха, а противоположные концы закрепляются в держателях 7, 8. Воздух от компрессора 1 подается в камеру сгорания 2, нагревается и поступает в газовый канал 3. При помощи гребенки 10 и датчиков 14 давления на входе в газовый канал 3 контролируется температура (Тг=600-900 К) и давление (Рг=1-6 бар) газового потока. Массовые расходы воздуха (Gг) и топлива устанавливаются и измеряются перед камерой сгорания 4 расходомерами (не показаны), по сумме их показаний определяется расход газового потока в канале 3. Выход горячего газа из канала 3 осуществляется через ресивер 12. Требуемая величина статического давления (Рст=1-6 бар) и скорость потока, обтекающего цилиндры 4, 5, регулируются при помощи дроссельной заслонки 13 на выходе ресивера 12. Таким образом, путем регулирования параметров Gг Рг Тг и Рст устанавливается требуемый режим течения газа через канал 3. Поскольку при обтекании цилиндрического образца давление газового потока значительно отличается по окружности образца, то исследования сначала проводятся на цилиндре 4 с одним отверстием 6, который устанавливают в держателях 7 и 8 отверстием 6 в направлении набегающего потока. После выхода на установившийся режим по параметрам газа в теплообменник 9 подается воздух от компрессора 1, который нагревается до требуемой температуры (Тв=300-600 К) и через держатель 7 поступает в канал охлаждения цилиндров 4, 5. Отвод охлаждающего воздуха осуществляется через держатель 8 в атмосферу. При поступлении в канал охлаждения цилиндров 4, 5 охлаждающего воздуха часть последнего выдувается через отверстие 6 на поверхность профиля цилиндра 5, создавая защитную охлаждающую пленку, а оставшаяся часть воздуха охлаждает цилиндры 4, 5, протекая по общему каналу. При этом часть воздуха из цилиндра 4 проходит через цилиндр 5, снимая тепло за счет конвективного теплообмена, и отводится в атмосферу через держатель 8. Расходы охлаждающего воздуха измеряются при помощи расходомеров (не показаны), установленных на входе и выходе держателей 7 и 8. Расход воздуха на образование защитной охлаждающей пленки определяется из разности входящего количества воздуха, подводимого через держатель 7 и отводимого через держатель 8 в атмосферу. На входе и выходе из цилиндров 4, 5 датчиками 15, 16 измеряется давление и температура проходящего охлаждающего воздуха, гребенкой 10 измеряется температура газового потока, а расположенными в полости сплошного цилиндра 5 термопарами 11 - температура проходящего через канал охлаждения воздуха. Отверстие 6 последовательно ориентируют в газовом потоке под заданными углами за счет поворота цилиндров 4, 5 вокруг своей оси в держателях 7 и 8, обеспечивая, таким образом, различные углы взаимодействия газового потока с защитной охлаждающей пленкой и отверстием 6. Для каждого положения отверстия 6 регистрируется расход охлаждающего воздуха в зависимости от его давления. Таким образом, определяются расходные характеристики одного отверстия в заданных положениях по окружности цилиндра 4 и эффективность пленочного охлаждения. Далее в держателях 7, 8 устанавливается пакет с цилиндром 4, содержащим заданное количество отверстий, которое моделирует требуемое распределение охлаждающей пленки по исследуемой поверхности.

Таким образом, предложенное техническое решение обеспечивает возможность приближения моделирования к реальным процессам теплообмена при различных углах взаимодействия горячего газового потока с охлаждающей воздушной пленкой на поверхности испытуемого образца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания высокотемпературной газовой коррозии, абразивной и температурной стойкости материалов и покрытий газотурбинных двигателей в высокоскоростных газовых потоках | 2021 |

|

RU2771454C1 |

| СПОСОБ ИСПЫТАНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ, АБРАЗИВНОЙ И ТЕМПЕРАТУРНОЙ СТОЙКОСТИ МАТЕРИАЛОВ И ПОКРЫТИЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ПОД МЕХАНИЧЕСКОЙ НАГРУЗКОЙ В ВЫСОКОСКОРОСТНЫХ ГАЗОВЫХ ПОТОКАХ | 2023 |

|

RU2800157C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Охлаждаемая сопловая лопатка турбины высокого давления турбореактивного двигателя со сменной носовой частью для стендовых испытаний | 2021 |

|

RU2770976C1 |

| ТЕПЛОВОЙ ЭКРАН СТАТОРА ДЛЯ ГАЗОВОЙ ТУРБИНЫ, ГАЗОВАЯ ТУРБИНА С ТАКИМ ТЕПЛОВЫМ ЭКРАНОМ СТАТОРА И СПОСОБ ОХЛАЖДЕНИЯ ТЕПЛОВОГО ЭКРАНА СТАТОРА | 2016 |

|

RU2706210C2 |

| СИЛОВАЯ УСТАНОВКА | 1989 |

|

RU2029880C1 |

| Система охлаждения затурбинных элементов трехконтурного турбореактивного двигателя | 2018 |

|

RU2706524C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2095589C1 |

| ОСЕВАЯ ГАЗОВАЯ ТУРБИНА | 2010 |

|

RU2539404C2 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2562361C1 |

Изобретение относится к области авиадвигателестроения, турбостроения, а именно к стендам для моделирования процессов теплообмена в охлаждаемых лопатках, и может найти применение при проектировании и оптимизации систем охлаждения лопаток высокотемпературных газовых турбин. Сущность изобретения состоит в том, что стенд содержит последовательно установленные источник сжатого воздуха, камеру сгорания, газовый канал для организации течения горячего газа, закрепляемый в канале пакет испытуемых образцов, выполненных в виде соосно стыкуемых цилиндров с внутренними полостями, которые предназначены для прохождения охлаждающего воздуха, причем ось цилиндров ориентирована перпендикулярно оси газового канала. На боковой поверхности одного из цилиндров выполнено по крайней мере одно сквозное отверстие заданной формы и размера. В газовом канале установлено средство крепления пакета, выполненное с возможностью обеспечения поворота образцов вокруг их продольной оси. На выходе газового канала расположен ресивер с дроссельной заслонкой, а стенд снабжен датчиками температуры, размещенными соответственно на входе газового канала, в полости сплошного цилиндра, датчиками давления и дополнительными датчиками давления и температуры, установленными на входе и выходе канала для прохождения охлаждающего воздуха. Технический результат - повышение эффективности испытаний за счет обеспечения возможности моделирования процесса теплообмена при различных углах взаимодействия горячего газового потока с охлаждающей воздушной пленкой на поверхности испытуемого образца. 1 з.п. ф-лы, 2 ил.

1. Стенд для моделирования процессов теплообмена в охлаждаемых лопатках, содержащий последовательно установленные источник сжатого воздуха, камеру сгорания, газовый канал, предназначенный для организации течения горячего газа, закрепляемый в канале пакет, состоящий по крайней мере из двух испытуемых образцов, с внутренними каналами охлаждения, на поверхности одного из которых выполнено по крайней мере одно сквозное отверстие заданной формы и размера, средство крепления пакета образцов в газовом канале и ресивер с дроссельной заслонкой для отвода горячего газа, систему подачи охлаждающего воздуха в каналы образцов, датчики температуры и давления, отличающийся тем, что пакет испытуемых образцов выполнен в виде соосно стыкуемых цилиндров с внутренними полостями, предназначенными для прохождения охлаждающего воздуха, ось которых ориентирована перпендикулярно оси газового канала, упомянутое сквозное отверстие выполнено на боковой поверхности образца, средство крепления пакета выполнено с возможностью обеспечения поворота образцов вокруг их продольной оси, а датчики температуры размещены соответственно на входе в газовый канал и в полости сплошного образца.

2. Стенд по п. 1, отличающийся тем, что снабжен дополнительными датчиками температуры и давления, установленными в канале для прохождения охлаждающего воздуха на его входе и выходе из него.

| КОПЕЛЕВ С.З., "ОХЛАЖДАЕМЫЕ ЛОПАТКИ ГАЗОВЫХ ТУРБИН", М., НАУКА, 1983 г., с.34, рис.2.3 | |||

| Проба жидкотекучести сплавов и металлов | 1956 |

|

SU109859A1 |

| ЯКОРЬ-ПАКЕР | 2011 |

|

RU2467154C1 |

| СТЕНД ДЛЯ МОДЕЛИРОВАНИЯ ИМПУЛЬСНОГО ГАЗОТЕРМОДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ ВЫСОКОТЕМПЕРАТУРНОГО ГАЗА НА ЭЛЕМЕНТЫ ТЕПЛОВОЙ ЗАЩИТЫ КОНСТРУКЦИИ | 2009 |

|

RU2399783C1 |

| US 20060256837 A1, 16.11.2006. | |||

Авторы

Даты

2017-05-03—Публикация

2016-03-11—Подача