Изобретение относится к области химии и нанотехнологиям синтеза наночастиц металла (сплава) в составе нанокомпозитов FeCo/C.

Способ синтеза металлоуглеродных нанокомпозитов на основе полимеров (ПАН) и различных соединений металлов позволяет без использования сложного технологического оборудования получать многофункциональные материалы, при этом возможно достаточно простое управление электрофизическими, физико-химическими, магнитными свойствами получаемых материалов.

Известно в настоящее время несколько способов синтеза наночастиц Fe-Co-сплавов. В работе [Yong Yang, Cailing Xu, Yongxin Xia, Tao Wang, Fashen Li. Synthesis and microwave absorption properties of FeCo nanoplates // Journal of Alloys and Compounds. 2010. V. 493. P. 549-552] предложена методика синтеза наноразмерных пластин, содержащих сплав FeCo. Нанопластины получают с помощью восстановления в гидразин-гидрате N2H4·H2O в присутствии NaOH солей FeSO4·7H2O и CoCl2·6H2O, предварительно растворенных в дистиллированной воде. Наряду с преимуществами (простота метода синтеза и несложное аппаратурное оформление процессов) метод обладает и рядом существенных недостатков. Так, в полученных наноматериалах присутствует значительное количество окисных форм металла, что требует проведения в дальнейшем процесса восстановления, причем наночастицы металла будут за счет процессов агломерации существенно увеличиваться в размерах.

Методика [М. Hesani, A. Yazdani, В. Abedi Ravan, М. Ghazanfari The effect of particle size on the characteristics of FeCo nanoparticles // Solid State Communications. 2010. V. 150. P. 594-597] позволяет синтезировать наночастицы сплава FeCo очень малых размеров из совместного раствора FeCl3·6H2O и CoCl2·6H2O в воде, но с использованием сложной восстановительной системы, включающей Na2BO4. К недостаткам метода следует отнести то, что полученные наночастицы требуют дальнейшей стабилизации путем покрытия их различными поверхностно-активными веществами с целью изолирования наночастиц как от воздействия кислорода воздуха, так и для создания препятствия процессам агломерации.

С другой стороны, в методике [Chen Wang, Ruitao Lv, Zhenghong Huang, Feiyu Kang, Jialin Gu. Synthesis and microwave absorbing properties of FeCo alloy particles/graphite nanoflake composites // Journal of Alloys and Compounds. 2011. V. 509. P. 494-498] рассматривается один из вариантов синтеза металлоуглеродного нанокомпозита на основе терморасширенного графита, включающего наночастицы сплава на развитой поверхности. Нанокомпозит получают путем процессов эксфолиации графита под действием ультразвука в присутствии FeSO4 и CoSO4. При этом к недостаткам метода стоит отнести необходимость измельчения графита, использование мощного ультразвукового оборудования для процессов эксфолиации графита, использование смеси концентрированных азотной и серной кислоты, нагрев до существенных температур (порядка 600°C), сложность контроля размера и фазового состава наночастиц.

Наиболее близким аналогом является способ, описанный в патенте RU N2492923 от 20.09.2013.

Отличительной особенностью предлагаемого нами способа от указанного выше является возможность синтеза наночастиц сплава FeCo в составе нанокомпозита при температурах ниже температуры плавления металлов, при этом процесс проводится в вакууме.

В настоящем изобретении техническим результатом является получение металлоуглеродных нанокомпозитов FeCo/C, содержащих наночастицы FeCo с размером от 5 до 50 нм, при ИК-нагреве композита Соац·4H2O/Feац.ац·6H2O/ПАН. При этом процесс восстановления обходится без использования каких-либо дополнительных внешних восстановительных агентов, а размером наночастиц можно управлять, изменяя условия проведения процесса синтеза (температура, концентрация металла).

Способ синтеза нанокомпозита включает в себя стадии приготовления совместного раствора полиакрилонитрила (ПАН) с молекулярным весом 1,5·105÷2·105, ацетата кобальта (Со(СН3СОО)2·4H2O) и ацетилацетоната железа (Fe(CH3COCH=C(CH3)O)3 6H2O) в диметилформамиде (ДМФА) в следующих соотношениях: концентрация ПАН составляет 5% от массы растворителя, концентрация железа 5÷20% и кобальта 5÷20% от массы ПАН, выдержку в течение 8 часов при температуре 40°C до полного растворения Соац·4H2O, Feац.ац·6Н2О и ПАН в ДМФА; удаление ДМФА путем выпаривания при температуре не более 70°C, ИК-пиролиз полученного твердого остатка, представляющего собой композит Соац·4H2O/Feац.ац·6H2O/ПАН. Все химические реактивы имеют класс чистоты «химически чистые».

Технический результат достигается использованием выбранных определенных исходных компонентов (полиакрилонитрила (ПАН), соединений металла (Соац·4H2O, Feац.ац·6H2O)), условий проведения процесса растворения компонентов и процесса удаления растворителя, ИК-нагрева полученного твердого остатка Соац·4H2O/Feац.ац·6Н2О/ПАН при давлении в реакционной камере 10-2÷10-3 мм рт. ст. и скорости нагрева 20°C/мин с выдержкой 15 мин при температуре 150°C и 200°C, а также выдержкой в течение 10 мин при финальной температуре 600÷800°C, в результате чего получается целевой продукт - металлоуглеродный нанокомпозит FeCo/C, содержащий наночастицы FeCo с размером от 5 до 50 нм.

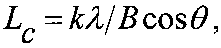

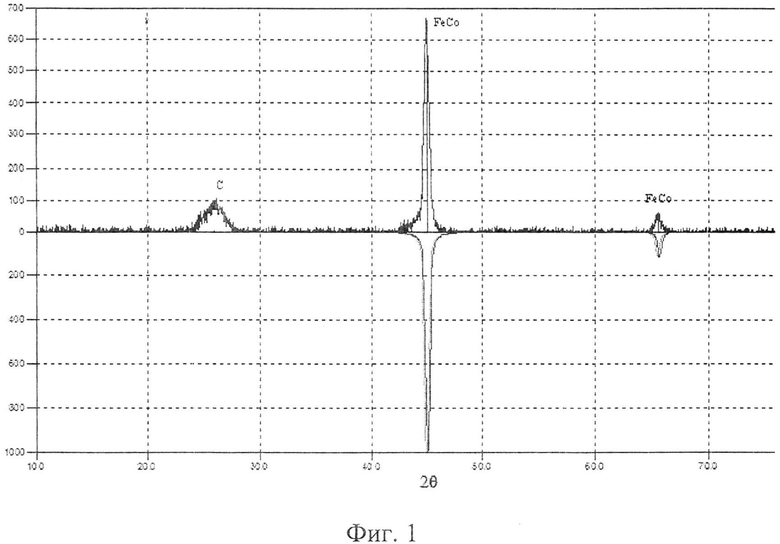

Для анализа фазового состава нанокомпозита и определения размера наночастиц FeCo использован рентгеновский дифрактометр EMMA (Австралия), излучение Cukα, графитовый монохроматор, а также Дифрей 401 с CrKα-излучением. Для прямого измерения размеров наночастиц использован электронный микроскоп LEO912 АВ OMEGA, ускоряющее напряжение 60-120 кВ, увеличение 80х-500000х. Средний размер наночастиц интерметаллида FeCo рассчитан по результатам РФА из дифрактограмм по уравнению Дебая-Шерера:

где k - константа, равная 0,89; В - полуширина дифракционного угла, соответственного дифракционного максимума; λ - длина волны рентгеновского CuKα - излучения (1,54056 Å), Θ - дифракционный угол, град.

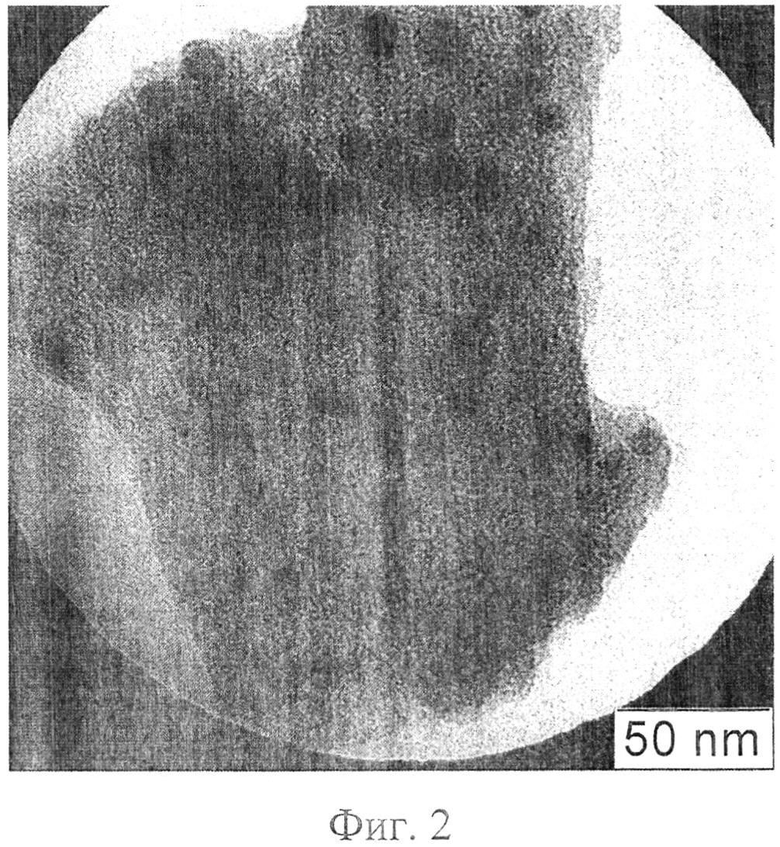

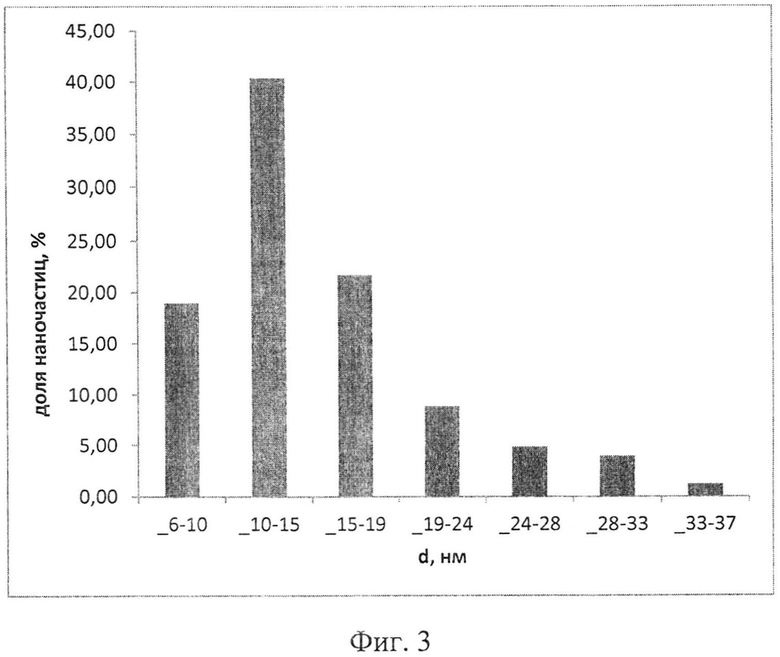

Размер наночастиц оценивался по микрофотографиям проб нанокомпозита, полученным методом просвечивающей электронной микроскопии (ПЭМ).

Пример 1. Готовится 20 мл совместного раствора ПАН, СОац·4Н2О и Feац.ац·6H2O в ДМФА с концентрациями железа 10% и кобальта 10% от массы полимера и концентрацией ПАН 5% от массы растворителя. Для этого подготавливаются навески всех твердых компонентов: mFeац.ац·6H2O составляет 0,46 г, mCoац·4H2O составляет 0,32 г, mПАН составляет составляет 1 г; а также в коническую колбу, с объемом 50 мл, наливается 20 мл ДМФА. Затем в колбу добавляется ПАН и навески Соац·4Н2О, Feац.ац·6H2O. После интенсивного перемешивания полученной смеси с помощью стеклянной палочки в течение 5 минут колба закрывается крышкой и помещается в лабораторный сушильный шкаф, нагретый до температуры 40°C. В результате выдержки смеси в течение 8 часов в сушильном шкафу до полного растворения соединений металла и ПАН в ДМФА получается красно-бурый вязкий раствор. Полученный раствор заливается в чашку Петри, помещается в сушильный шкаф, нагретый до температуры не более 70°C, и выдерживается в нем до завершения процесса выпаривания (mтв.ост. остается постоянной). Полученный твердый остаток красно-бурого цвета подвергается температурной обработке в установке ИК-нагрева. Процесс проводится при давлении в реакционной камере 10-2÷10-3 мм рт. ст. и скорости нагрева 20°C/мин в несколько этапов: 1) при температурах 150°C и 200°C с выдержкой в течение 15 минут при каждой соответствующей температуре; 2) при финальной температуре 700°C с выдержкой в течение 10 минут.

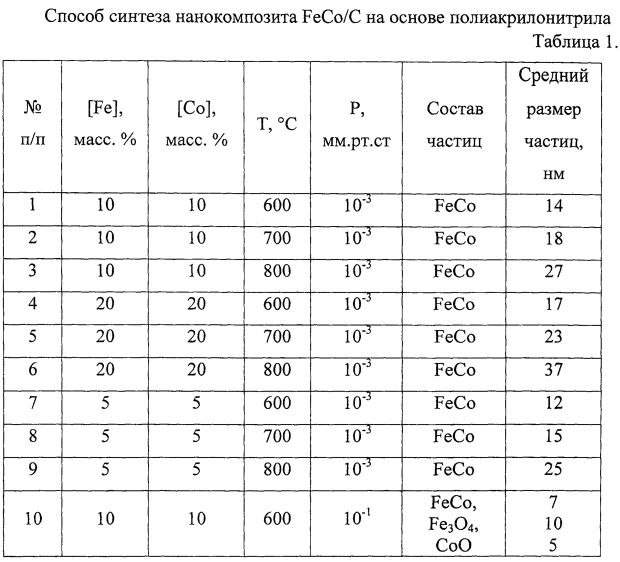

В процессе ИК-нагрева твердого остатка Соац·4Н2О/Feац.ац·6Н2О/ПАН в результате деструкции ПАН происходит выделение водорода и др. газообразных продуктов, которые восстанавливают Со и Fe из соединения, а за счет дальнейшего взаимодействия формируются наночастицы интерметаллида FeCo. При этом в ПАН протекают процессы карбонизации, приводящие к формированию углеродной графитоподобной матрицы нанокомпозита, в которой распределяются сформировавшиеся наночастицы. В результате получается нанокомпозит FeCo/C в виде черного порошка. По данным РФА определен фазовый состав нанокомпозита, рассчитан средний размер наночастиц интерметаллида, а по данным ПЭМ построено распределение по размерам наночастиц FeCo. Средний размер наночастиц составил 18 нм. На фиг.1 приведена дифрактограмма нанокомпозита и результаты фазового анализа нанокомпозита FeCo/C, на фиг. 2 представлена одна из серии микрофотографий нанокомпозита FeCo/C, полученная методом просвечивающей электронной микроскопии (ПЭМ), на фиг. 3 показано распределение наночастиц FeCo по размерам.

Пример 2. Готовится 20 мл совместного раствора ПАН, Соац·4Н2О и Feац.ац·6H2O в ДМФА с концентрациями железа 20%, кобальта 20% от массы полимера и ПАН 5% от массы растворителя. Для этого подготавливаются навески всех твердых компонентов: mFeац.ац·6H2O составляет 0,92 г, mCoац·4H2O составляет 0,64 г, mПАН составляет 1 г; а также в коническую колбу, с объемом 50 мл, наливается 20 мл ДМФА. Затем в колбу добавляется ПАН и навески Соац·4H2O, Feац.ац·6H2O. После интенсивного перемешивания полученной смеси с помощью стеклянной палочки в течение 5 минут колба закрывается крышкой и помещается в лабораторный сушильный шкаф, нагретый до температуры 40°C. В результате выдержки смеси в течение 8 часов в сушильном шкафу до полного растворения соединений металла и ПАН в ДМФА получается красно-бурый вязкий раствор. Полученный раствор заливается в чашку Петри, помещается в сушильный шкаф, нагретый до температуры не более 70°C, и выдерживается в нем до завершения процесса выпаривания (mтв.ост. остается постоянной). Полученный твердый остаток красно-бурого цвета подвергается температурной обработке в установке ИК-нагрева.

Процесс проводится при давлении в реакционной камере 10-2÷10-3 мм рт. ст. и скорости нагрева 20°C/мин в несколько этапов: 1) при температурах 150°C и 200°C с выдержкой в течение 15 минут при каждой соответствующей температуре; 2) при финальной температуре 800°C с выдержкой в течение 10 минут.

В результате получается нанокомпозит FeCo/C в виде черного порошка. По данным РФА определен фазовый состав нанокомпозита, рассчитан средний размер наночастиц интерметаллида, а по данным ПЭМ построено распределение по размерам наночастиц FeCo. Средний размер наночастиц составил 37 нм.

Пример 3. Готовится 20 мл совместного раствора ПАН, Соац·4H2O и Feац.ац·6H2O в ДМФА с концентрациями железа 5%, кобальта 5% от массы полимера и ПАН 5 мас.% от массы растворителя. Для этого подготавливаются навески всех твердых компонентов: mFeац.ац·6H2O составляет 0,23 г, mCoац·4H2O составляет 0,16 г, mПАН составляет 1 г; а также в коническую колбу, с объемом 50 мл, наливается 20 мл ДМФА. Затем в колбу добавляется ПАН и навески Coац·4H2O, Feац.ац·6H2O. После интенсивного перемешивания полученной смеси с помощью стеклянной палочки в течение 5 минут колба закрывается крышкой и помещается в лабораторный сушильный шкаф, нагретый до температуры 40°C. В результате выдержки смеси в течение 8 часов в сушильном шкафу до полного растворения соединений металла и ПАН в ДМФА получается красно-бурый вязкий раствор. Полученный раствор заливается в чашку Петри, помещается в сушильный шкаф, нагретый до температуры, не превышающей 70°C, и выдерживается в нем до завершения процесса выпаривания (mтв.ост остается постоянной). Полученный твердый остаток красно-бурого цвета подвергается температурной обработке в установке ИК-нагрева.

Процесс проводится при давлении в реакционной камере 10-2÷10-3 мм рт. ст. и скорости нагрева 20°C/мин в несколько этапов: 1) при температурах 150°C и 200°C с выдержкой в течение 15 минут при каждой соответствующей температуре; 2) при финальной температуре 600°C с выдержкой в течение 10 минут.

В результате получается нанокомпозит FeCo/C в виде черного порошка. По данным РФА определен фазовый состав нанокомпозита, рассчитан средний размер наночастиц интерметаллида, а по данным ПЭМ построено распределение по размерам наночастиц FeCo. Средний размер наночастиц составил 12 нм.

Таким образом, условия проведения процесса синтеза (температура; давление в реакционной камере; концентрация Fe и Со в полимере) определяют размер наночастиц FeCo. По результатам РФА с использованием формулы Дебая-Шерера рассчитаны средние размеры наночастиц FeCo в зависимости от условий проведения процесса синтеза (температура финальной стадии ИК-нагрева, концентрации металлов) (таблица 1).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ синтеза нанокомпозитов NiCoAl/C на основе полиакрилонитрила | 2024 |

|

RU2838532C1 |

| Способ синтеза нанокомпозитов NiCoCu/C на основе полиакрилонитрила | 2021 |

|

RU2770599C1 |

| СПОСОБ СИНТЕЗА НАНОКОМПОЗИТА CoNi/C НА ОСНОВЕ ПОЛИАКРИЛОНИТРИЛА | 2014 |

|

RU2558887C1 |

| Способ синтеза нанокомпозитов Ag/C | 2018 |

|

RU2686223C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТА FeNi/C В ПРОМЫШЛЕННЫХ МАСШТАБАХ | 2015 |

|

RU2593145C1 |

| Способ формирования металлуглеродных комплексов на основе наночастиц шунгита, золота и серебра | 2015 |

|

RU2618484C1 |

| МЕТАЛЛОПОЛИМЕРНЫЙ ДИСПЕРСНЫЙ МАГНИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2601005C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛЬНОГО НАНОКОМПОЗИТА Cu/ПОЛИАКРИЛОНИТРИЛ | 2007 |

|

RU2330864C1 |

| Нанокомпозитный магнитный материал на основе полисопряженного полимера и смеси магнитных наночастиц и способ его получения | 2021 |

|

RU2768158C1 |

| Способ получения нанокомпозитного магнитного и электропроводящего материала | 2020 |

|

RU2739030C1 |

Изобретение относится к области химии и нанотехнологии. Сначала готовят раствор полиакрилонитрила (ПАН) и ацетилацетоната Fe(CH3COCH=C(CH3)O)3·6H2O в диметилформамиде при температуре 40°C. Вводят раствор ацетата кобальта Со(СН3СОО)2·4H2O в диметилформамиде. Концентрация ПАН составляет 5% от массы диметилформамида, железа 5÷20% и кобальта 5÷20% от массы ПАН. Выдерживают раствор до полного растворения всех компонентов, после чего удаляют диметилформамид путем выпаривания при температуре не более 70°C. Полученный твердый остаток нагревают посредством высокоинтенсивного инфракрасного излучения путём выдержки по 15 мин при температуре 150°C и 200°C, затем 10 минут при финальной температуре 600÷800°C. Нагревание твёрдого остатка на всех этапах ведут со скоростью 20°C/мин при давлении в реакционной камере 10-2÷10-3 мм рт. ст. Полученный металлоуглеродный нанокомпозит FeCo/C содержит наночастицы FeCo с размером 5-50 нм. Исключается необходимость использования дополнительных восстановительных агентов. 1 табл., 3 ил., 3 пр.

Способ синтеза металлоуглеродного нанокомпозита, включающий ряд последовательных стадий, а именно приготовления совместного раствора полиакрилонитрила (ПАН) и ацетилацетоната Fe(CH3COCH=C(CH3)O)3·6H2O в диметилформамиде, выдержки до полного растворения всех компонентов, удаления диметилформамида путем выпаривания, нагревания полученного твердого остатка посредством высокоинтенсивного инфракрасного излучения, отличающийся тем, что приготовление указанного совместного раствора осуществляют при температуре 40°C, дополнительно вводя раствор ацетата кобальта Со(СН3СОО)2·4H2O в диметилформамиде, при этом концентрация ПАН составляет 5% от массы диметилформамида, концентрация железа 5÷20% и кобальта 5÷20% от массы ПАН, удаление диметилформамида проводят при температуре не более 70°C, а твердый остаток нагревают на всех этапах со скоростью 20°C/мин при давлении в реакционной камере 10-2÷10-3 мм рт. ст., выдерживают по 15 мин при температуре 150°C и 200°C, а выдержку при финальной температуре 600÷800°C проводят в течение 10 минут с получением целевого продукта - металлоуглеродного нанокомпозита FeCo/C, содержащего наночастицы FeCo с размером от 5 до 50 нм.

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ОКСИДА УГЛЕРОДА И ВОДОРОДА В ЕГО ПРИСУТСТВИИ | 2012 |

|

RU2492923C1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| YONG YANG et al, Synthesis and microwave absorption properties of FeCo nanoplates, J | |||

| of Alloys and Compounds, 2010, v.493, p.p.549-552 | |||

| M | |||

| HESANI et al, The effect of particle size on the characteristics of FeCo nanoparticles, Solid State Commun., 2010, v | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| КОНТРОЛЬНЫЙ СИГНАЛЬНЫЙ ПРИБОР | 1921 |

|

SU594A1 |

| CHEN WANG et | |||

Авторы

Даты

2015-06-10—Публикация

2013-10-08—Подача