Изобретение относится к области создания легких высокопрочных и водостойких композиционных материалов (КМ) на основе органических волокнистых наполнителей из сверхвысокомолекулярного полиэтилена (СВМПЭ) и полимерного связующего и может быть использовано в элементах конструкций в различных областях техники: авиационной, машино- и судостроительной, химической, оборонной и др.

При создании конкурентоспособных КМ различного назначения в последние годы успешно используются возможности высоких технологий как для совершенствования свойств полимерных матриц (ПМ), так и для обработки-модификации поверхности волокнистых наполнителей с целью усиления межфазного взаимодействия (МФВ) на границе раздела «наполнитель - ПМ».

Способы получения КМ на основе волокнистых наполнителей, как правило, включают стадии изготовления полимерных связующих путем смешения компонентов, пропитку волокнистого наполнителя растворами приготовленных связующих, сушку пропитанного наполнителя (препрега), выкладку препрега и формование КМ (В.Г. Макаров, В.Ф. Симонов, В.В. Хлыстов, «Технология переработки пластмасс, волокон, эластомеров и композиционных материалов» М.: Химия, 1999 г, с. 63-159, «Армированные пластики», М.: МАИ, 1997 г, с. 65)

С целью повышения межфазного взаимодействия на границе раздела «наполнитель ПМ» может быть добавлена операция дополнительной обработки-модификации (активации) волокнистого наполнителя перед пропиткой связующим.

При разработке КМ на основе волокнистых наполнителей из СВМПЭ активация наполнителя является необходимой частью процесса изготовления КМ и одним из главных условий получения наиболее легких из существующих КМ, крайне востребованных в ведущих отраслях современной техники, в которых снижение веса конструкций имеет приоритетное значение.

Причиной необходимости активации волокнистого наполнителя из СВМПЭ является крайне низкая адгезия ко всем термореактивным матрицам, обусловленная тем, что молекула полиэтилена не имеет ненасыщенных химических связей и характеризуется низкой поверхностной энергией (~33 мДж/м2).

Межфазное (адгезионное) взаимодействие на границе раздела между наполнителем и полимерной матрицей обеспечивается при физическом контакте между ними, который достигается за счет смачивания поверхности наполнителя полимерной матрицей, причем смачивание происходит при соблюдении обязательного условия: поверхностная энергия смачиваемого материала должна быть больше поверхностной энергии полимерной матрицы.

Так, поверхностная энергия эпоксидных смол составляет ~50 мДж/м2 и, следовательно, они хорошо смачивают, поверхность металлов (например, железа), обладающих высокой поверхностной энергией (~2000 мДж/м2) и плохо смачивают полиэтилен, поверхностная энергия, которого составляет ~33 мДж/м2.

Известен ряд методов активации химически инертных материалов.

Известен КМ, органокомпозит, на основе арамидных волокон и порошка сверхвысокомолекулярного полиэтилена, поверхность которого предварительно обработана хромовой кислотой. (J. Mhofste, J.A. Schut, A.J. Pennings. The effect of chromic acid treatment on the mechanical and tribological properties of aramid fiber reinforced ultrahigh molecular weight polyethylene composite // Journal of Materials Science: Materials in Medicine. 1998. V. 9. №10. pp. 561-566). Этот органокомпозит обладает хорошими механическими и трибологическими свойствами и высокой износостойкостью, однако он имеет значительное водопоглощение, приводящее к ухудшению физико-механических свойств, а также износостойкости в условиях длительного воздействия влажной среды, а его изготовление включает дорогостоящие операции отмывки серной кислоты и сушки в вакуумной печи, причем первая резко снижает экологический показатель процесса изготовления КМ, а вторая существенно повышает его себестоимость.

Известны КМ, изготовленные путем выкладки слоев препрега на основе органического наполнителя из ароматического полиамидного волокна марки СВМ и эпоксидного связующего. (Кудрявцев Т.И., Варшавский В.Я., Щетинин A.M., Казаков М.Е. «Армирующие химические волокна для КМ» М.: Химия, 1992 г, с. 88-111). Эти органопластики являются высокопрочными материалами с достаточно низкой плотностью. Однако они имеют высокое водопоглощение, которое способствует ухудшению их прочностных и весовых характеристик в процессе эксплуатации во влажной среде, что ограничивает их использование.

Известен КМ (органо-угле-стеклопластик), полимерное связующее на основе полифункционального эпоксидного олигомера, модифицированного комплексным углеродным наномодифакатором, и способ изготовления этого КМ (Пат.RU. 222 3988).

Способ изготовления КМ заключается в том, что компоненты комплексного углеродного наномодификатора в виде суспензии в ацетоне перемешивают путем ультразвукового воздействия, смешивают с эпоксидным олигомером, вводят отвердитель - 4,4'-диаминодифенилсульфон, затем полученным полимерным связующим пропитывают органо-угле-стекловолокнистые наполнители, причем поверхность указанных наполнителей предварительно обрабатывают раствором фуллерена в растворителе (ксилоле, толуоле, бензоле), затем пропитанный армирующий наполнитель (препрег) сушат, осуществляют выкладку препрега и формование КМ при высоких (170-180°C) температурах.

КМ - углепластики и стеклопластики, изготовленные на основе указанного связующего по данному способу, обладают высокими эксплуатационными свойствами, в частности, высокими удельными показателями прочности при межслойном сдвиге и сжатии, однако КМ - органопластик на основе арамидного волокна уступает на ~15% известному КМ - органопластику на основе СВМПЭ - волокна (Пат. РФ 2419691) по удельным показателям - прочности при изгибе и межслойном сдвиге и в несколько раз уступает по водопоглощению, а высокое водопоглощение приводит к снижению физико-механических показателей в условиях длительного воздействия влажной среды, что ограничивает использование данного КМ в указанных отраслях техники.

Отверждение КМ производится при 170-180°C, что приводит к повышенной энергоемкости и, следовательно, повышенной стоимости процесса изготовления КМ, что снижает его конкурентоспособность по критерию «цена - качество».

Недостаток способа изготовления данного КМ заключается в повышенной экологической опасности в связи с необходимостью использования Известен способ повышения межфазного взаимодействия СВМПЭ волокон с реакционноспособными олигомерами путем поверхностной модификации наполнителя методом ионно-лучевой обработки (Якушев P.M., Якушева Д.Э., Гаврилов Н.В. «Модификация волокон из СВМПЭ методом ионно-лучевой обработки», Сборник докладов Международной научно-практической конференции «Полимеры - 2004», г. Черноголовка, 2004 г, Том 1, с. 425).

Недостатком данного технического решения является то, что разрушающее напряжение при расслоении соответствующих КМ возрастает в 1,5-2 раза, что существенно ниже по сравнению с КМ, в составе которого СВМПЭ - наполнитель обработан в низкотемпературной плазме высокочастотного разряда (Пат.RU 2419691).

Кроме того, для реализации указанного способа требуется сложное дорогостоящее аппаратурное оформление.

Известен способ обработки полиолефиновых филаментов, в частности, волокон из СВМПЭ в коронном разряде (Пат. US 4911867) с целью получения КМ на их основе с повышенной адгезионной прочностью волокон к полимерной матрице на основе полиамидных, полиэфирных и эпоксидных смол.

Недостатком данного технического решения является то, что технологически приемлемый по времени процесс непрерывной обработки волокон при перемотке в коронном разряде (0,2-0,3 Вт/мин/м2) значительно снижает физико-механические свойства волокон, тогда как импульсная обработка коронным разрядом по предложенному режиму резко увеличивает время обработки, что делает процесс изготовления КМ нерентабельным.

Наиболее близким по технической сущности к заявляемому техническому решению как по составу КМ, так и способу его изготовления является способ получения суперпрочного легкого КМ (Пат. РФ 2419691 кл. D01F 11/14) - прототип, на основе органического наполнителя из многофиламентных высокопрочных высокомодульных полиэтиленовых волокон или ткани на их основе, заключающийся в том, что указанный наполнитель обрабатывают в высокочастотном разряде в среде аргона при частоте тока 13,56 МГц, энергии ионов 10-100 эВ, плотности ионного тока 0,3-0,6 А/м2 и давлении 13-133 Па в течение 0,5-3 мин., после чего его пропитывают полимерным связующим на основе эпоксидиановой смолы с отвердителем - алифатическим амином марки ПЭПА и отверждают при температуре 80-100°C.

Недостатком способа получения КМ по указанному техническому решению является необходимость использования дорогостоящего оборудования, длительная работа на котором опасна для здоровья обслуживающего персонала в связи с использованием источников тока высокой частоты.

Кроме того, крайне затруднительно организовать промышленное производство КМ по данному техническому решению ни одним из распространенных методов (намоткой, изготовлением КМ по препреговой технологии и др.) из-за крайне низкой жизнеспособности использованного полимерного связующего на основе смолы ЭД - 20 и отвердителя ПЭПА (1,5-2,5 часа). Образцы КМ имеют сравнительно низкие показатели физико-механических свойств и водостойкости, в частности, прочность при сдвиге - 24 МПа, водопоглощение - 0,5%).

Задачей предлагаемого изобретения является создание легкого (с плотностью не превышающей 1,1 г/см3) высокопрочного водостойкого композиционного материала (КМ) на основе органоволокнистого наполнителя из сверхвысокомолекулярного полиэтилена в виде тканей различного типа переплетения и наномодифицированного полимерного связующего на основе эпоксидного олигомера.

Задачей данного изобретения является также создание способа изготовления этого КМ, который осуществляется на отечественном оборудовании и обеспечивает экологическую безопасность и технологическую простоту процесса изготовления КМ известными методами с температурой отверждения, не превышающей 80°C.

Технический результат от использования изобретения заключается в повышении физико-механических свойств и водостойкости КМ при обеспечении экологической чистоты и технологической простоты процесса при реализации промышленного производства легкого высокопрочного водостойкого КМ.

Поставленная задача решается тем, что:

Легкий высокопрочный водостойкий композиционный материал, выполненный из органоволокнистого наполнителя на основе высокопрочных высокомодульных многофиламентных полиэтиленовых волокон, поверхность которого предварительно обработана-модифицирована электрическим разрядом в среде рабочего плазмообразующего газа, содержащий полимерное связующее на основе эпоксидной сверхвысокомолекулярного полиэтилена, поверхность которых предварительно обработана - модифицирована в разряде переменного тока частотой 50 Гц, в качестве эпоксидной смолы полимерного связующего содержит смесь эпоксидианового (А) и эпоксиалифатического (Б) олигомеров в соотношении А:Б от 10:1,5 до 10:2,5, в качестве аминного отвердителя - циклоалифатический амин и дополнительно содержит полиамидную смолу, представляющую собой продукт взаимодействия полиаминов с кислотами растительных масел, смесь олигоэфирциклокарбонатов, форполимер уретановый, наномодификатор силикатного типа при следующем соотношении компонентов, в масс. частях:

а типы переплетения тканей на основе волокон из сверхвысокомолекулярного полиэтилена выбраны из ряда: саржа, полотно, атлас, сатин, при этом смесь олигоэфирциклокарбонатов представляет собой смесь моноциклокарбоната полиоксипропиленгликоля с массовой долей циклокарбонатных групп 25-30 (МЦК) с трициклокарбонатом олигооксипропилентриола с массовой долей циклокарбонатных групп 18-25 (ТЦК) в соотношении МЦК:ТЦК от 0,5:1 до 2:1., форполимер уретановый представляет собой продукт взаимодействия полиокситетраметиленгликоля с 2,4'-толуилендиизоцианатом, а наномодификатор силикатного типа представляет собой ультрадисперсный аэросил или органобентонит, при этом способ изготовления легкого высокопрочного и водостойкого композиционного материала заключается в том, что органоволокнистый наполнитель из сверхвысокомолекулярного полиэтилена в виде тканей различного типа переплетения предварительно обрабатывают-модифицируют в разряде переменного тока частотой 50 Гц, помещая его в области катодного падения и воздействуя тлеющим разрядом переменного тока частотой 50 Гц, силой тока 30-120 мА, с продолжительностью экспозиции от 20 до 100 с при давлении рабочего газа - воздуха от 1,5 до 25 Па, после чего наполнитель пропитывают приготовленным наномодифицированным полимерным связующим и осуществляют формование композиционного материала известными методами тканой намотки и компрессионного прессования с температурой отверждения, не превышающей 80°С, а приготовление наномодифицированного полимерного связующего для композиционного материала осуществляют следующим образом: наномодификатор силикатного типа растворяют в смеси эпоксидианового и эпоксиалифатического олигомеров при температуре 80°С при постоянном перемешивании, после чего смесь охлаждают и в нее последовательно загружают при постоянном перемешивании остальные компоненты связующего: смесь моноциклокарбоната полиоксипропиленгликоля с трициклокарбонатом олигооксипропилентриола, уретанового форполимера, циклоалифатический амин и полиамидную смолу.

Согласно заявляемому способу обработку ткано - волокнистого наполнителя из СВМПЭ осуществляют воздействием тлеющего разряда переменного тока частотой 50 Гц, силой 30-120 мА с продолжительностью экспозиции от 20 до 100 с, при давлении рабочего газа - воздуха от 1,5 до 25 Па путем его помещения в области катодного падения. Под воздействием тлеющего разряда происходят изменения в структуре поверхности наполнителя и в энергетических свойствах поверхности, которые позволяют повысить межфазное взаимодействие между волокнистым наполнителем из СВМПЭ и полимерным связующим. На поверхности тканых полотен из волокон СВМПЭ образуются новые функциональные группы, с появлением которых связано повышение контактных свойств наполнителя: снижение краевых углов смачивания, повышение полной поверхностной энергии на 33-36% по сравнению с аналогичными показателями для исходной ткани.

Подтверждением сказанному являются нижеприведенные результаты сопоставительных исследований исходных тканей из СВМПЭ волокна, и обработанных - модифицированных по предложенному способу в плазме низкочастотного разряда с помощью методов ИК-спектроскопии, электронной сканирующей микроскопии, изучения контактных свойств поверхности, а также физико-механических свойств соответствующих КМ с использованием предложенного состава КМ.

ИК - спектры регистрировали с помощью FTIR - спектрофотометра Bruker Equinox 50S. Микрофотографии получали с помощью электронного микроскопа JSM-5610 Jeol.

Поверхностную энергию рассчитывали по формуле Дюпре-Юнга на основании краевых углов смачивания, определенных для бидистиллята и глицерина гониометрическим способом (S.Wu. Polymer Interfaces and Adhesion. N.Y.: Marcel Dekker, 1982).

Оценку физико-механических свойств KM проводили по разрушаюгдим напряжениям при изгибе (σи) (ГОСТ 4649 - 96), сдвиге (τсдв) (РТМ PC - 743 - 86), по водопоглощению (ГОСТ 4650 - 76), плотности (ГОСТ 15139 - 89).

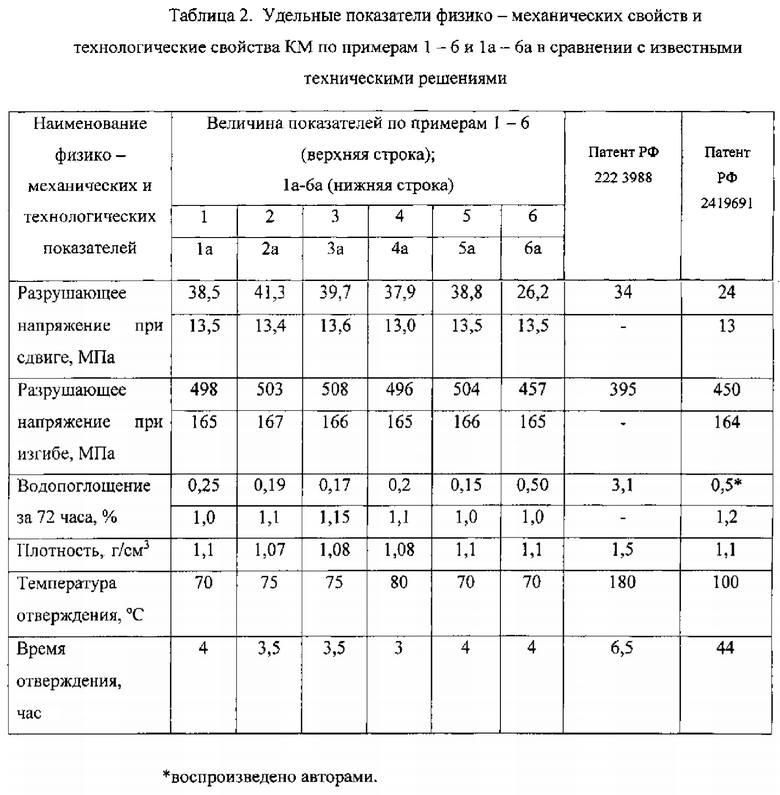

На фиг. 1 представлены ИК - спектры:

1а - ИК - спектр исходной ткани СВМПЭ (саржа)

1б - ИК - спектр ткани СВМПЭ (саржа) после обработки в области катодного падения низкочастотного тлеющего разряда в условиях заявленных параметров по примерам согласно изобретению.

ИК - спектр, представленный на фиг. 1б свидетельствует, что указанная обработка существенно изменяет химическую структуру поверхности тканей СВМПЭ по сравнению с исходной (фиг. 1а). Заметно уменьшается интенсивность полос поглощения, отвечающих валентным колебаниям групп СН2 (2920, 2860 см-1) и являющихся самыми интенсивными в спектре. Наиболее существенные изменения наблюдаются в области 1500-1750 см-1 и в области 3500-3700 см-1. Появление поглощения в области 1500-1750 см-1 связано с образованием кислородсодержащих групп на поверхности полимера. Эти полосы могут быть отнесены к карбоксильным и карбонильным группам. Поглощение в области 3500-3700 см-1 связано с адсорбцией воды полимерным материалом.

Таким образом, обработка тканей СВМПЭ в плазме разряда переменного тока частотой 50 Гц приводит, по-видимому, к образованию на их поверхности кислородсодержащих полярных групп, которые обеспечивают повышение межфазного взаимодействия (адгезии) между наполнителем и связующим.

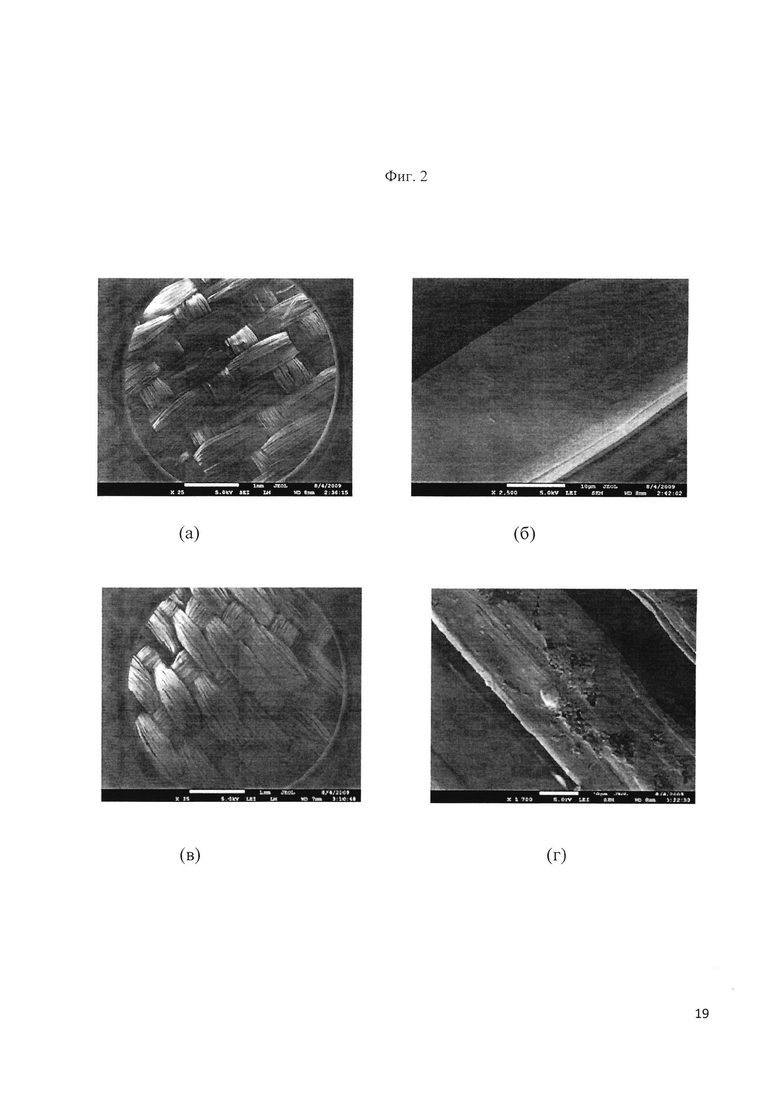

На фиг. 2 представлены микрофотографии (а, б) исходной ткани СВМПЭ, сделанные с увеличением ×25 и 2500, соответственно и (в, г) ткани СВМПЭ, сделанные с тем же увеличением после ее обработки в области катодного падения разряда переменного тока частотой 50 Гц в условиях заявленных параметров по примерам согласно изобретению.

На снимках, с увеличением ×2500 хорошо видна разница между исходной и обработанной тканью: воздействие разряда приводит к появлению на ранее гладкой нити выраженного неупорядоченного микрорельефа, что способствует повышению межфазного адгезионного взаимодействия между наполнителем и связующим.

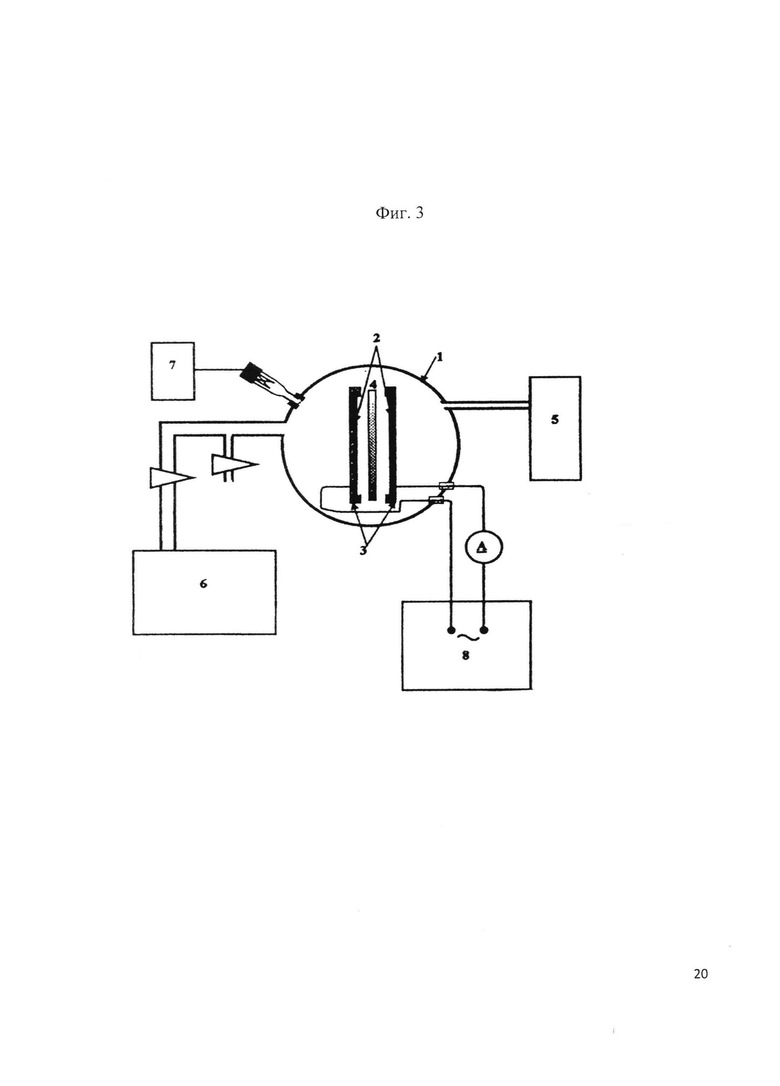

На фиг. 3 представлена схема плазмохимической установки для обработки волокнистого наполнителя из СВМПЭ в тлеющем разряде переменного тока частотой 50 Гц:

1 - вакуумная реакционная камера;

2 - металлические электроды с диэлектрической изоляцией;

3 - система перемотки;

4 - модифицируемый образец;

5 - система напуска рабочего газа;

6 - система вакуумирования

(магистрали, клапаны, вакуумный насос)

7 - система измерения вакуума

(лампа ПМТ - 2, вакуумметр ВТ-2А)

8 - блок питания разряда

Сущность изобретения поясняется примерами.

Пример 1.

Изготовление КМ на основе ткани из СВМПЭ волокна включает следующие операции:

- обработка-модификация поверхности ткани из СВМПЭ волокна;

- приготовление наномодифицированного полимерного связующего;

- пропитка обработанной ткани ацетоновым раствором приготовленного наномодифицированного полимерного связующего на вертикальной пропиточной машине и сушка препрега (удаление растворителя);

- формование КМ методом компрессионного прессования при температуре 70°C в течение 4 часов.

Обработка-модификация поверхности органоволокнистого наполнителя.

В вакуумную реакционную камеру (1) между металлическими электродами (2) с диэлектрической изоляцией с помощью системы перемотки (3) помещают образец ткани саржевого переплетения из СВМПЭ волокна марки П-1 (ТУ 2272 - 21000209556 - 2014) (4) таким образом, чтобы образец при зажигании тлеющего разряда находился в области катодного падения. С помощью системы вакуумирования (6) камеру вакуумируют, затем через систему напуска (5) подают рабочий газ (воздух) до давления 12 Па, которое измеряют с помощью системы измерения вакуума (7). От блока питания разряда (8) на электроды подают напряжение и зажигают разряд с частотой тока 50 Гц и силой тока 75 мА. Продолжительность экспозиции в разряде составляет 60 сек.

После обработки-модификации образца подачу напряжения прекращают, реакционную камеру соединяют с атмосферой и вынимают обработанный образец ткани.

Приготовление полимерного связующего:

В реактор, снабженный механической мешалкой, обогревом и охлаждением, при постоянном перемешивании загружают смесь, состоящую из 100 масс. ч. эпоксидной диановой смолы ЭД - 20 (ГОСТ 10587 - 90) (А) и 20 масс. ч. эпоксидной алифатической смолы ДЭГ - 1 (ТУ 2225 - 390 - 04872688 - 98) (Б) в соотношении А:Б равном 10:2, 0,3 масс. ч. органобентонита (ОБ) (ТУ 952752 - 2000), смесь нагревают до 80°C и перемешивают до полного растворения органобентонита, затем содержимое реактора охлаждают до комнатной температуры и последовательно загружают при постоянном механическом перемешивании остальные компоненты связующего: 25 масс. ч. смеси моноциклокарбоната полиоксипропиленгликоля с массовой долей циклокарбонатных групп 25-30 (МЦК) (технический продукт Лапролат - 301) (ТУ 2226 - 303 - 10488057 - 94) с трициклокарбонатом олигооксипропилентриола с массовой долей циклокарбонатных групп 18-25 (ТЦК) (технический продукт Лапролат - 803 (ТУ 2226 - 034 - 10488057 - 2003) при соотношении МЦК:ТЦК 1,25:1, 7,5 масс. ч. форполимера уретанового, представляющего собой продукт взаимодействия полиокситетраметиленгликоля с 2,4'-толуилендиизоцианатом (технический продукт СКУ - ПФЛ - 100 (ТУ 38 103137 - 78).

В полученную смесь, представляющую собой смоляную часть наномодифицированного полимерного связующего, последовательно вводят отвердитель: 21 масс. ч. циклоалифатического амина (технический продукт VESTAMIN - IPD) (DIN ISO 6271) и 12 масс. ч. полиамидной смолы, представляющей собой продукт взаимодействия полиаминов с кислотами растительных масел (технический продукт ПО - 300) (ТУ 2494-609-11131395-2005).

Смесь перемешивают в течение 30-35 минут.

Затем полученным составом, представляющим собой наномодифицированное полимерное связующее, пропитывают ткань саржевого переплетения в количестве 400 масс. ч., обработанную вышеуказанным способом, и формуют композиционный материал, как указано выше, методом компрессионного прессования при температуре 70°C в течение 4 часов.

Физико-механические характеристики изготовленного КМ представлены в таблице 2.

Примеры 2-6

Получение КМ осуществляют аналогично примеру 1.

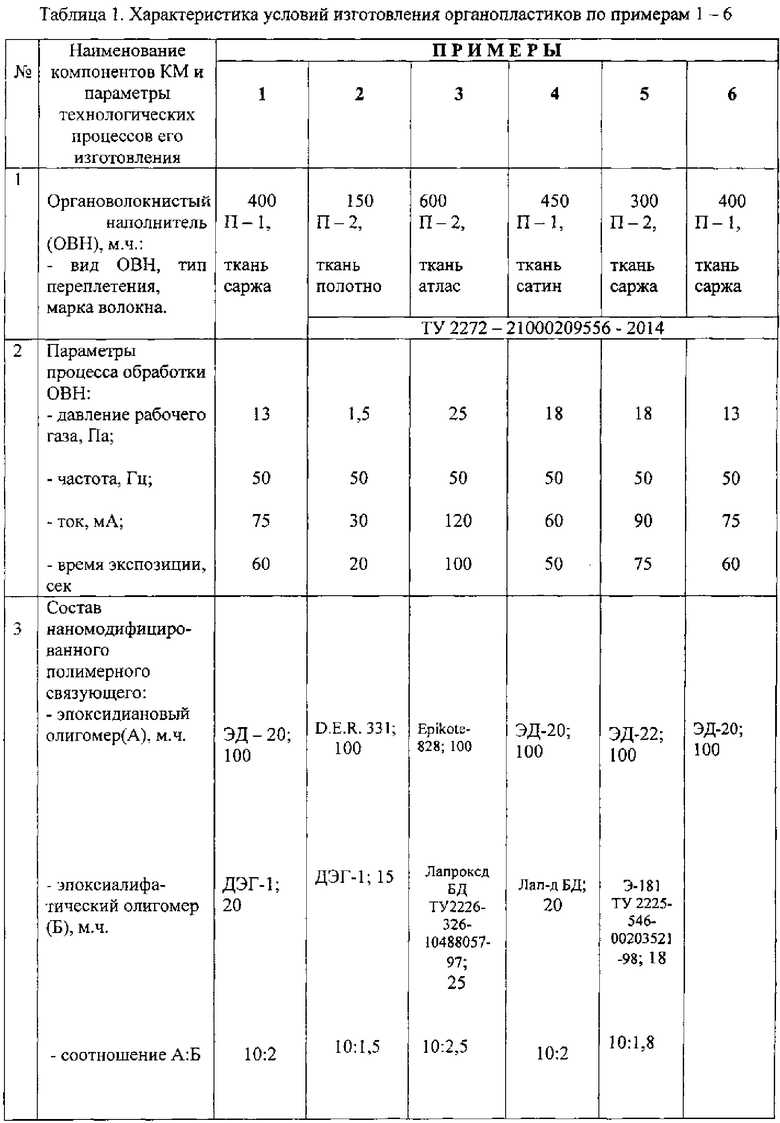

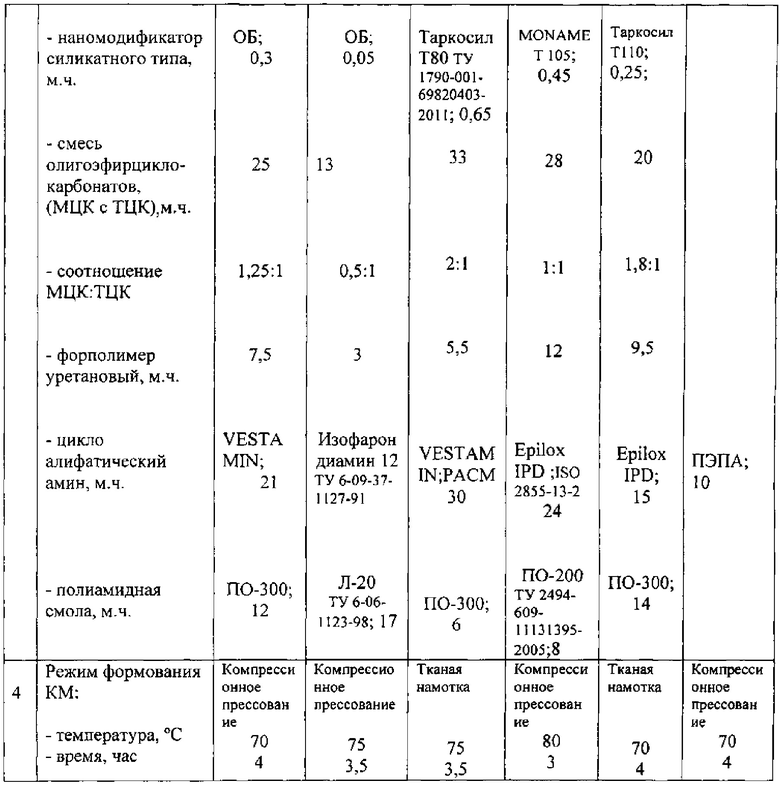

Вид органоволокнистого наполнителя, условия проведения его обработки в разряде переменного тока частотой 50 Гц, состав наномодифицированного полимерного связующего, а также метод формования, температура и время отверждения КМ, приведены в таблице 1. Физико-механические и технологические характеристики КМ, полученных по примерам 1-6, приведены в таблице 2.

Для сравнения изготовлены образцы КМ по примерам 1а-6а, аналогично образцам по примерам 1-6, с использованием тканей из СВМПЭ волокна без обработки в разряде переменного тока частотой 50 Гц. Состав связующего, технологии формования, температура и время отверждения КМ использованы те же, что и для соответствующих образцов по примерам 1-6 (обработанных разрядом). В примере 6 использована ткань из СВМПЭ волокна саржевого переплетения, обработанная в разряде переменного тока частотой 50 Гц по режиму, соответствующему примеру 1, но в качестве полимерного эпоксидного связующего использовано известное связующее по прототипу (Пат. RU 2419691). В примере 6а использована ткань (саржа) без обработки в разряде переменного тока частотой 50 Гц. Физико-механические и технологические характеристики КМ, полученных по примерам 1а-6а также представлены в таблице 2.

Анализ данных таблицы 2 свидетельствует о положительном эффекте от использования предложенного технического решения, а именно КМ - органопластики предложенного состава и способа изготовления согласно изобретению обладают более высокими физико-механическими и технологическими показателями по сравнению с известными КМ, а именно:

физико-механические показатели возросли на 12-30%:

водопоглощение уменьшилось - в 2,5-15 раз.

Температура и время отверждения соответствующих КМ значительно ниже, чем для известных КМ. Кроме того, способ обработки органоволокнистого наполнителя экологически чист и предполагает использование оборудования с промышленной частотой тока 50 Гц, что в совокупности с вышеуказанными преимуществами повышает конкурентоспособность производства самого легкого высокопрочного и водостойкого композиционного материала.

Кроме того, данные табл. 2 свидетельствуют о том, что физико-механические показатели предложенного КМ на основе тканей из СВМПЭ - волокон, обработанных в разряде переменного тока частотой 50 Гц в 2,8-3 раза выше по сравнению с таковыми для КМ на основе исходных (необработанных) тканей, а их водостойкость повышена в 4-6 раз.

Показатели водостойкости и физико-механических свойств для КМ, изготовленного на основе СВМПЭ - ткани, обработанной в разряде переменного тока частотой 50 Гц, но с использованием известного связующего (табл. 1 и 2, пример 6) существенно уступают КМ, изготовленных по примерам согласно изобретению.

Все вышесказанное означает, что совокупность отличительных признаков предложенного технического решения: обработка ткановолокнистого наполнителя из СВМПЭ в разряде переменного тока частотой 50 Гц, применение наномодифицированного полимерного связующего, соотношение компонентов КМ в целом позволяют полностью решить поставленную задачу - создать самый легкий водостойкий конструкционный материал для высокотехнологичных отраслей промышленности преимущественно на отечественном сырье и с использованием безопасных экологически чистых способов и приемов его изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ ВОДОСТОЙКИЙ ОРГАНОКОМПОЗИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2604621C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2516526C2 |

| ЭПОКСИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2023 |

|

RU2823033C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, В СОСТАВ КОТОРОГО ВХОДИТ СВЕРХВЫСОКОМОЛЕКУЛЯРНОЕ ПОЛИЭТИЛЕНОВОЕ ВОЛОКНО | 2016 |

|

RU2663287C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРОВАННОГО СВЯЗУЮЩЕГО, СВЯЗУЮЩЕЕ И ПРЕПРЕГ НА ЕГО ОСНОВЕ | 2008 |

|

RU2415884C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРПРОЧНОГО ЛЕГКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2419691C2 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ, КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2223988C2 |

| СПОСОБ СОКРАЩЕНИЯ ДЛИТЕЛЬНОСТИ ОТВЕРЖДЕНИЯ ЭПОКСИДНОГО СВЯЗУЮЩЕГО | 2019 |

|

RU2707994C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА | 2003 |

|

RU2270208C2 |

| Наномодифицированный эпоксидный композит | 2017 |

|

RU2661583C1 |

Изобретение относится к области создания легких высокопрочных и водостойких композиционных материалов (КМ) на основе органических волокнистых наполнителей из сверхвысокомолекулярного полиэтилена (СВМПЭ) и полимерного связующего и может быть использовано в элементах конструкций в различных областях техники: авиационной, машино- и судостроительной, химической, оборонной и др. Описан легкий высокопрочный водостойкий композиционный материал, выполненный из органоволокнистого наполнителя на основе высокопрочных высокомодульных многофиламентных полиэтиленовых волокон, поверхность которого предварительно обработана - модифицирована электрическим разрядом в среде рабочего плазмообразующего газа, содержащий полимерное связующее на основе эпоксидной смолы с аминным отвердителем, в котором в качестве органоволокнистого наполнителя он содержит ткани различного переплетения на основе волокон из сверхвысокомолекулярного полиэтилена, поверхность которых предварительно обработана - модифицирована в разряде переменного тока частотой 50 Гц, в качестве эпоксидной смолы полимерного связующего содержит смесь эпоксидианового (А) и эпоксиалифатического (Б) олигомеров в соотношении А:Б от 10:1,5 до 10:2,5, в качестве аминного отвердителя - циклоалифатический амин и дополнительно содержит полиамидную смолу, представляющую собой продукт взаимодействия полиаминов с кислотами растительных масел, смесь олигоэфирциклокарбонатов, фторполимер уретановый, наномодификатор силикатного типа при следующем соотношении компонентов, масс. ч.: вышеуказанный органоволокнистый наполнитель - 150-600, эпоксидиановый олигомер (А) - 100, эпоксиалифатический олигомер (Б) - 15-25, наномодификатор силикатного типа - 0,05-0,65, смесь олигоэфирциклокарбонатов - 13-33, форполимер уретановый - 3-12, циклоалифатический амин - 12-30, вышеуказанная полиамидная смола - 6-17. Также описан способ изготовления легкого высокопрочного и водостойкого композиционного материала. Технический результат: получен легкий высокопрочный водостойкий композиционный материал с повышеными физико-механическими свойствами и водостойкостью КМ при обеспечении экологической чистоты и технологической простоты процесса. 2 н. и 5 з.п. ф-лы, 3 ил., 2 табл.

1. Легкий высокопрочный водостойкий композиционный материал, выполненный из органоволокнистого наполнителя на основе высокопрочных высокомодульных многофиламентных полиэтиленовых волокон, поверхность которого предварительно обработана - модифицирована электрическим разрядом в среде рабочего плазмообразующего газа, содержащий полимерное связующее на основе эпоксидной смолы с аминным отвердителем, отличающийся тем, что в качестве органоволокнистого наполнителя он содержит ткани различного переплетения на основе волокон из сверхвысокомолекулярного полиэтилена, поверхность которых предварительно обработана - модифицирована в разряде переменного тока частотой 50 Гц, в качестве эпоксидной смолы полимерного связующего содержит смесь эпоксидианового (А) и эпоксиалифатического (Б) олигомеров в соотношении А:Б от 10:1,5 до 10:2,5, в качестве аминного отвердителя - циклоалифатический амин и дополнительно содержит полиамидную смолу, представляющую собой продукт взаимодействия полиаминов с кислотами растительных масел, смесь олигоэфирциклокарбонатов, фторполимер уретановый, наномодификатор силикатного типа при следующем соотношении компонентов, масс. ч.:

2. Легкий высокопрочный и водостойкий композиционный материал по п. 1, отличающийся тем, что типы переплетения тканей на основе волокон из сверхвысокомолекулярного полиэтилена выбраны из ряда: саржа, полотно, атлас, сатин.

3. Легкий высокопрочный и водостойкий композиционный материал по п. 1, отличающийся тем, что смесь олигоэфирциклокарбонатов представляет собой смесь моноциклокарбоната полиоксипропиленгликоля с массовой долей циклокарбонатных групп 25-30 (МЦК) с трициклокарбонатом олигооксипропилентриола с массовой долей циклокарбонатных групп 18-25 (ТЦК) в соотношении МЦК:ТЦК от 0,5:1 до 2:1.

4. Легкий высокопрочный и водостойкий композиционный материал по п. 1, отличающийся тем, что форполимер уретановый представляет собой продукт взаимодействия полиокситетраметиленгликоля с 2,4'-толуилендиизоцианатом.

5. Легкий высокопрочный и водостойкий композиционный материал по п. 1, отличающийся тем, что наномодификатор силикатного типа представляет собой ультрадисперсный аэросил или органобентонит.

6. Способ изготовления легкого высокопрочного и водостойкого композиционного материала по пп. 1-5, заключающийся в том, что органоволокнистый наполнитель из сверхвысокомолекулярного полиэтилена в виде тканей различного типа переплетения предварительно обрабатывают - модифицируют в разряде переменного тока частотой 50 Гц, помещая его в области катодного падения и воздействуя тлеющим разрядом переменного тока частотой 50 Гц, силой тока 30-120 мА, с продолжительностью экспозиции от 20 до 100 с при давлении рабочего газа - воздуха от 1,5 до 25 Па, после чего наполнитель пропитывают приготовленным наномодифицированным полимерным связующим и осуществляют формование композиционного материала известными методами тканной намотки и компрессионного прессования с температурой отверждения, не превышающей 80°С.

7. Способ по п. 6, отличающийся тем, что приготовление наномодифицированного полимерного связующего для композиционного материала по п. 1 осуществляют следующим образом: наномодификатор силикатного типа растворяют в смеси эпоксидианового и эпоксиалифатического олигомеров при температуре 80°С при постоянном перемешивании, после чего смесь охлаждают и в нее последовательно загружают при постоянном перемешивании остальные компоненты связующего: смесь моноциклокарбоната полиоксипропиленгликоля с трициклокарбонатом олигооксипропилентриола, уретанового форполимера, циклоалифатический амин и полиамидную смолу.

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРПРОЧНОГО ЛЕГКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2419691C2 |

| Мяльная машина для волокнистых веществ | 1929 |

|

SU15135A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2516526C2 |

Авторы

Даты

2017-05-11—Публикация

2015-07-16—Подача