Изобретение относится к области получения высокопрочных и водостойких композиционных материалов на основе стекловолокнистых наполнителей, содержащих замасливатель "парафиновая эмульсия", и полимерных связующих (преимущественно эпоксидных, эпоксиуретановых и полиэфирных смол), и может быть использовано в различных областях техники, например в судостроении.

Известен способ получения препрега на основе волокнистого наполнителя (58-70 мас.%) и эпоксидного связующего (30-42 мас.%) (Патент РФ 2176255, кл. C 08 L 63/00, 2001). Эпоксидное связующее имеет специальный многокомпонентный состав, в который входят эпокситрифенольная смола, низкомолекулярная и высокомолекулярная эпоксидиановая смола, дициандиамид, бис-(N,N1-диметилкарбамид)-дифенилметан. В качестве волокнистого наполнителя могут быть использованы различные материалы, в том числе стеклоткани. Композиционные материалы, полученные на основе такого препрега, обладают высокой прочностью и водостойкостью, однако состав связующего включает дефицитные и дорогостоящие полифункциональные компоненты, сложен в приготовлении.

Известен способ получения препрега (пресс-материала), включающий следующие основные этапы: получение отвердителя, добавление к нему эпоксидиановой смолы ЭД-20 или ЭД-22, пропитка стеклоткани (а.с. №1269491, кл. C 08 L 63/02, 1999). Способ усложнен тем, что для его осуществления необходимо получение специального отвердителя, получаемого из диангидрида пиромеллитовой кислоты и бис-(3-оксипропил)-тетраметилдисилоксана - дефицитных и дорогостоящих компонентов.

Известен способ получения препрега на основе волокнистых наполнителей (стеклянные, углеродные или органические ткани, ленты и жгуты), пропитанных многокомпонентным связующим (Патент РФ 1462773, кл. С 08 J 5/24, 1994). Связующее получают путем взаимодействия при нагревании до 60°С 4,4'-диаминодифенилсульфона с эпоксидной смолой марки ЭХД в растворителе (ацетон, метилэтикетон). К недостаткам данного способа относится необходимость получения многокомпонентного связующего, а также использование больших объемов вредных растворителей, что делает этот способ экологически небезопасным.

Известен способ получения препрега на основе стеклоткани и связующего, включающего полифункциональную эпоксидную смолу ЭХД, отвердитель - 3,3'-дихлор-4,4'-диаминодифенилметан, ускоритель - резорцин, триглицидиловое производное 1,1,3-три(оксифенил)пропана и резинат марганца, причем содержание стеклоткани в препреге составляет 60-75 мас.ч. (а.с. №958435, кл. C 08 J 5/24, 1982 г.).

Стеклопластик, полученный из такого препрега, характеризуется высокими прочностными показателями и водостойкостью, однако недостатком является сложность приготовления, высокая стоимость и повышенная токсичность связующего.

Анализ перечисленных способов свидетельствует о том, что высокопрочные и водостойкие композиционные материалы получены за счет использования дефицитных, дорогостоящих, нередко высокотоксичных связующих и стекловолокнистых наполнителей, содержащих прямые замасливатели.

Известен способ получения препрега на основе наиболее распространенных стекловолокнистых наполнителей, содержащих текстильный замасливатель "парафиновая эмульсия", включающий термическую обработку наполнителя при 250-400°С (Г.А.Андриевская "Высокопрочные ориентированные стеклопластики", М.: Наука, 1966 г.). Однако этот способ не обеспечивает полного удаления замасливателя "парафиновая эмульсия" со стекловолокнистого наполнителя, что не позволяет получать на его основе высокопрочные и водостойкие стеклопластики, поскольку "парафиновая эмульсия" является антиадгезивом. Способ также является экологически небезопасным.

Наиболее близким по технической сущности к заявляемому способу является способ получения препрега, заключающийся в том, что проводят термообработку стекловолокнистого наполнителя, содержащего замасливатель "парафиновая эмульсия" при температуре 400-450°С, а затем пропитывают обработанный наполнитель полимерным связующим на основе полиэфирной или эпоксидной смолы (Б.А.Киселев, Стеклопластики, М.: Мосхимиздат, 1961 г., с.33, 80).

Недостатком данного способа является выделение продуктов сгорания замасливателя ПЭ, что ухудшает экологический показатель процесса и создает трудности при регулировании количества удаляемого замасливателя. Получаемые из такого препрега стеклопластики обладают низкими физико-механическими свойствами как в сухом состоянии, так и после воздействия воды. Для улучшения свойств необходима активация поверхности наполнителя. Кроме того, термообработка является высокоэнергоемким процессом.

Задачей заявляемого изобретения является создание такого способа получения препрега, который позволил бы получать из препрега высококачественные и водостойкие стеклопластики, используя для этого наиболее распространенные стекловолокнистые наполнители с замасливателем "парафиновая эмульсия", не подвергая наполнители экологически небезопасным и экономически обременительным операциям удаления замасливателя "парафиновая эмульсия" выжиганием и активации поверхности стекловолокна.

Задача решается тем, что разработан новый способ получения препрега, заключающийся в том, что стекловолокнистый наполнитель, содержащий замасливатель "парафиновая эмульсия", размещают в области катодного падения и обрабатывают тлеющим разрядом переменного тока частотой 50 Гц, силой 50-100 мА, при продолжительности экспозиции от 30 до 90 секунд, при давлении рабочего газа - воздуха от 1 до 20 Па, а затем пропитывают полимерным связующим на основе эпоксидных или эпоксиуретановых, или полиэфирных смол. В качестве стекловолокнистого наполнителя может быть использована стеклоткань или нетканый нитепрошивной материал, или стеклолента.

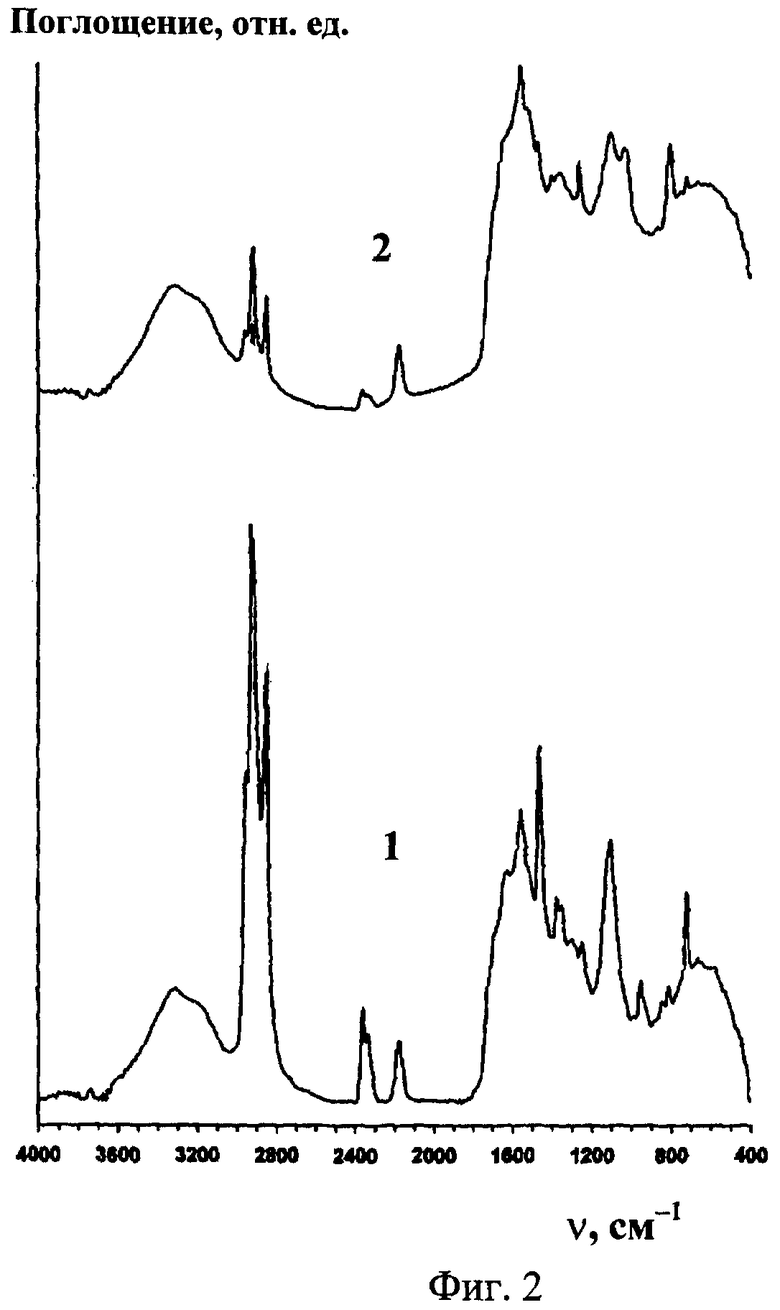

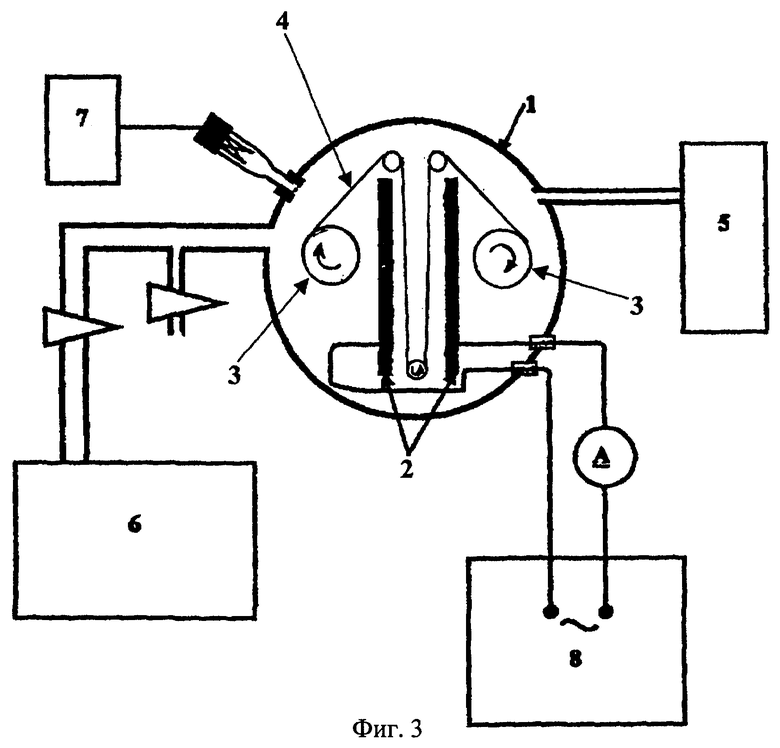

В отличие от известных способов согласно заявляемому способу обработку стекловолокнистого наполнителя осуществляют воздействием тлеющего разряда переменного тока частотой 50 Гц, силой 50-100 мА, при продолжительности экспозиции от 30 до 90 секунд, при давлении рабочего газа - воздуха от 1 до 20 Па, путем его помещения в области катодного падения. Под воздействием тлеющего разряда происходит ряд химических превращений, в результате которых резко меняются свойства наполнителя. На стекловолокнах наполнителя образуется пленка, отличающаяся развитой поверхностью и наличием активных функциональных ОН- и NH-групп. Об этом свидетельствуют результаты исследования замасливателя "парафиновая эмульсия", нанесенного на подложку и подвергнутого воздействию тлеющего разряда в условиях параметров процесса обработки по любому из приведенных ниже примеров. На поверхности подложки образуется пленка, характеризующаяся развитой поверхностью (определяемой методом электронной микроскопии, см. фиг.1), имеющая полную поверхностную энергию не менее 70 мДж/м2, в том числе полярный и дисперсионный компоненты не менее 53 и 17 мДж/м2 соответственно, что свидетельствует о ее высоких контактных свойствах. Образующаяся пленка в отличие от замасливателя "парафиновая эмульсия" не растворяется в дихлорэтане, что свидетельствует об отсутствии хлорэтане, что свидетельствует об отсутствии замасливателя в его первоначальном виде. Подтверждением этому является существенное уменьшение в ИК-спектрах пленки (фиг.2) интенсивности полос поглощения, соответствующих группам СН3- и СН2- (2960 и 2920 см-1). Эти группы, хотя и являются характерными для парафиновых углеводородов, уже входят в состав вновь образующейся пленки, т.е. "парафиновая эмульсия" не существует в ее первоначальном виде. Об образовании пленки свидетельствует также уширение полос поглощения, характерное для полимеров, синтезированных в плазме (Н.Ясуда. Полимеризация в плазме. М.: Мир, 1987). Одновременно с этим в пленке наблюдается наличие активных функциональных ОН- (3500 см-1) и NH-групп (3400 и 1650 см-1). Таким образом, на стекловолокнистом наполнителе вместо пленки замасливателя ПЭ образуется пленка иного химического состава с развитой поверхностью и новыми функциональными активными группами. Модифицированный таким образом стекловолокнистый наполнитель обеспечивает более прочную его связь с полимерным связующим.

Такое взаимодействие невозможно достичь в случае термообработки стекловолокнистого наполнителя или другими известными способами его подготовки, т.е. за счет новых, не описанных в источниках информации приемов, достигается новый технический результат, заключающийся в том, что заявляемый способ подготовки стекловолокнистого наполнителя, содержащего замасливатель "парафиновая эмульсия", позволяет повысить его адгезию к полимерному связующему и получать водостойкие и высокопрочные стеклопластики на основе наиболее дешевых и распространенных в отечественном производстве стекловолокнистых материалов. Способ прост в реализации и экологически чист.

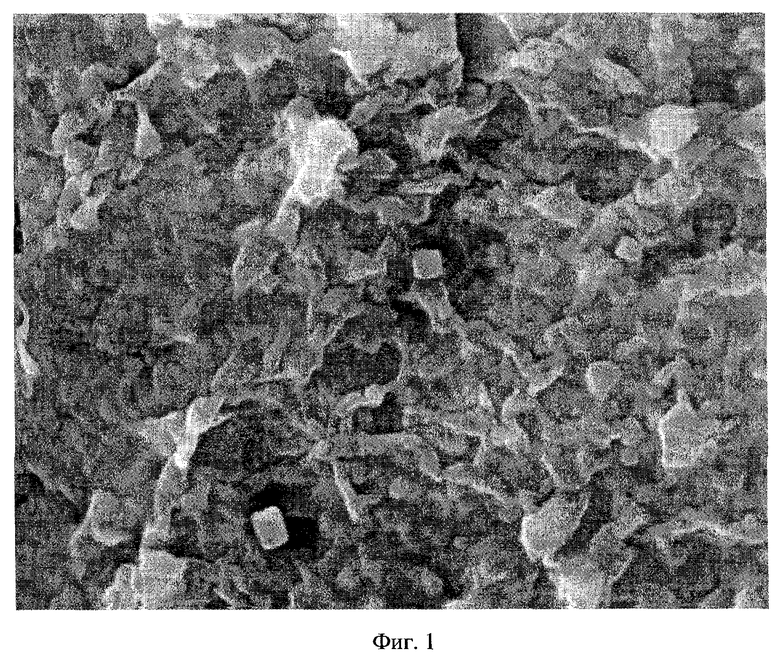

Обработку стекловолокнистого наполнителя в тлеющем разряде осуществляют следующим образом. В изображенную на фиг.3 камеру (1) между металлическими электродами (2), внешняя сторона которых имеет хорошую диэлектрическую изоляцию, с помощью системы перемотки (3) помещают обрабатываемый образец стеклоткани с замасливателем "парафиновая эмульсия" (4). С помощью системы вакуумирования (6) в камере создают вакуум, который измеряют с помощью системы (7), а затем через систему напуска (5) напускают рабочий газ (воздух) до рабочего давления. От блока питания разряда (8) подают на электроды напряжение и зажигают разряд с рабочей силой тока. По истечении необходимого для обработки времени подачу напряжения прекращают, разряд выключают, систему соединяют с атмосферой и вынимают модифицированный образец стеклоткани.

Использовали стекловолокнистый наполнитель в виде стеклоткани ГОСТ 19170-2001 (марки приведены в табл. 1) или нетканого нитепрошивного материала НПУ-0.5-76 (ТУ 6-19-523-86), или стеклоленты ЛСБ-0.15×20 (ГОСТ 5937-81) (см. табл.1).

Температурный режим отверждения при получении стеклопластика на основе обработанного стекловолокнистого наполнителя и соответствующего связующего (эпоксидного, или эпоксиуретанового, или полиэфирного), а также конкретные марки связующих приведены в примерах (см. табл.1).

Состав препрега (содержание связующего и стекловолокнистого наполнителя) приведены в таблице 2.

Технология получения стеклопластика включает следующие операции:

1. Пропитка стекловолокнистого наполнителя ацетоновым раствором указанного связующего на вертикальной пропиточной машине.

2. Сушка пропитанного стекловолокнистого наполнителя (удаление растворителя) на этой же машине.

3. Раскрой пропитанного стекловолокнистого наполнителя (препрега) на заготовки и сбор заготовок.

4. Формование стеклопластика:

4.1. Методом компрессионного прессования по режиму для стеклоткани и нетканого нитепрошивного материала или

4.2. Методом намотки на металлическую оправу для стеклоленты.

Температуры отверждения связующего приведены в табл. 1.

Микрофотографии получали с помощью электронного микроскопа JSM-5300LV (Jeol).

ИК-спектры регистрировали с помощью FTIR-спектрофотометра Bruker Equinox 50S.

Поверхностную энергию рассчитывали по формуле Дюпре-Юнга на основании краевых углов смачивания, определенных для бидистиллята и глицерина гониометрическим способом (S.Wu.Polymer Interfaces and Adhesion. N.Y.: Marcel Dekker. 1982).

Оценку физико-механических свойств стеклопластиков проводили по разрушающим напряжениям при изгибе (σи) (ГОСТ 4649-96) и при сдвиге (τсдв) (РТМ PC-743-86), измеренным на образцах в обычных условиях (в сухом состоянии) и после воздействия воды в течение 30 суток при температуре 20±2°С.

Падение прочности (в %) после воздействия воды принимали за показатель водостойкости (В, B1 - для σи, В2 - для τсдв).

На фиг.1 представлена микрофотография пленки, образующейся при обработке нанесенного на подложку замасливателя ПЭ в области катодного падения тлеющего разряда в условиях заявленных параметров по примерам согласно изобретению.

На фиг.2 представлены ИК-спектры: 1 - замасливателя ПЭ, нанесенного на подложку, 2 - замасливателя ПЭ, нанесенного на подложку, после обработки в области катодного падения тлеющего разряда в условиях заявленных параметров по примерам согласно изобретению.

На фиг.3 представлена схема установки для предварительной обработки стекловолокнистого наполнителя: 1 - вакуумная реакционная камера, 2 - металлические электроды, 3 - система перемоки, 4 - стекловолокнистый наполнитель в виде ткани, 5 - система напуска рабочего газа, 6 - система вакуумирования (магистрали, клапаны и вакуумный насос), 7 - система измерения вакуума (лампа ПМТ-2, вакууметр ВТ-2А), 8 - блок питания разряда.

В таблице 1 приведены параметры процесса получения препрега - режимы обработки тлеющим разрядом, вид и марка стекловолокнистого наполнителя, вид и состав полимерного связующего, температуры отверждения для различных примеров согласно изобретению.

В таблице 2 приведено содержание в препреге связующего и стекловолокнистого наполнителя по примерам 1-9.

В таблице 3 приведены характеристики стеклопластиков, получаемых из подготовленных наполнителей для соответствующих примеров согласно изобретению и для сравнительных примеров, в которых стеклопластики изготавливали с использованием наполнителя без какой-либо подготовки (примеры 1а-9а), или термообработанного по известному способу.

Изобретение может быть проиллюстрировано следующими примерами.

Пример 1

В вакуумную реакционную камеру (1) между металлическими электродами (2) с диэлектрической изоляцией с помощью системы перемотки (3) помещают образец стеклоткани (4) Т-11 (ГОСТ 19170-2001), пропитанный замасливателем "парафиновая эмульсия", таким образом, чтобы образец при зажигании тлеющего разряда находился в области катодного падения. С помощью системы вакуумирования (6) камеру вакуумируют, затем через систему напуска (5) подают рабочий газ (воздух) до давления 1 Па, которое измеряют с помощью системы измерения вакуума (7). От блока питания разряда (8) на электроды подают напряжение и зажигают разряд с частотой тока 50 Гц и силой тока 100 мА. Продолжительность экспозиции в разряде составляет 90 сек. После обработки образца подачу напряжения прекращают, реакционную камеру соединяют с атмосферой и вынимают обработанный образец стеклоткани. Стеклопластик из обработанной таким образом стеклоткани и эпоксидного связующего на основе смолы ЭД-20 (ГОСТ 10587) получают по вышеуказанной технологии. Он обладает физико-механическими характеристиками, представленными в таблице 3.

Примеры 2-9

Получение препрега и из него стеклопластика осуществляют аналогично примеру 1. Условия проведения обработки тлеющим разрядом, марки стекловолокнистого наполнителя и вид связующего приведены в таблице 1. Стеклопластики получали по вышеуказанной технологии. Температуры отверждения приведены в таблице 1. Физико-механические характеристики стеклопластиков, полученных по примерам 2-9, приведены в таблице 3.

Сравнительные примеры 1а-9а

Стеклопластики из образцов стекловолокнистого наполнителя с замасливателем "парафиновая эмульсия" без обработки в тлеющем разряде получают в соответствии с вышеуказанной технологией по примерам 1-9. Вид связующего используют тот же, что и для соответствующих образцов по примерам 1-9 (обработанных разрядом), приведенным в табл. 1. Физико-механические характеристики стеклопластиков по сравнительным примерам представлены в таблице 3.

Анализ данных таблицы 3 свидетельствует, что из препрега, получаемого заявленным способом, можно изготавливать стеклопластики, обладающие более высокими прочностными показателями как в сухом состоянии, так и особенно после длительного воздействия воды. Заявленный способ получения препрега позволяет использовать стекловолокнистый наполнитель, содержащий наиболее распространенный замасливатель "парафиновая эмульсия", без применения экологически опасных и дорогостоящих операций по его удалению и нанесению токсичных аппретов для обеспечения высокой адгезии наполнителя к полимерному связующему. Способ прост в реализации и экологически чист.

Отвердитель ТЭАТ - 16 м.ч. ТУ 6-09-11-2119-93

110-150°С

Перекись метилэтилкетона (ПМЭК) - 6 м.ч. ТУ 6-05-219-86

Нафтенат кобальта (НК) - 3 м.ч. ТУ 6-09-1024-76

40-100°С

ДЭГ-1 - 35 м.ч.

Отвердитель-метафенилендиамин (МФДА) - 40 м.ч. ГОСТ 5826-68

90-130°С

Толуилендиизоцианата (продукт 102Т) - 30 м.ч.

Отвердитель - дихлордиаминобензиланилин (Д-304) - 42 м.ч. ТУ 6-14-7286-83

110-160°С

Отвердитель - диаминодифенилметан (ДАДФМ) - 32 м.ч.

ТУ 6-14-4151-80

100-140°С

Отвердитель ТЭАТ - 16 м.ч.

110-150°С

Перекись метилэтилкетона (ПМЭК) - 6 м.ч.

Нафтенат кобальта (НК) - 3 м.ч.

40-100°С

ЭД-8 - 50 м.ч.

Отвердитель - дициандиамид (ДЦДА) - 45 м.ч. ТУ 6-09-3967-75

100-160°С

ПИЦ - 15 м.ч. Отвердитель - диаминодифенилметан (ДАДФМ) - 32 м.ч.

ТУ 6-14-4151-80

100-140°С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ СТЕКЛОВОЛОКНИСТОГО НАПОЛНИТЕЛЯ К НАНЕСЕНИЮ ПОЛИМЕРНОГО СВЯЗУЮЩЕГО | 2003 |

|

RU2270207C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ПАРАМЕТРОВ СТЕКЛОПЛАСТИКА | 2015 |

|

RU2592578C1 |

| Способ получения препрегов для высокопрочных композитов | 2022 |

|

RU2788749C1 |

| ЛЕГКИЙ ВЫСОКОПРОЧНЫЙ ВОДОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2618882C2 |

| ВЫСОКОПРОЧНЫЙ ВОДОСТОЙКИЙ ОРГАНОКОМПОЗИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2604621C1 |

| ЭПОКСИУРЕТАНОВОЕ СВЯЗУЮЩЕЕ С ПОВЫШЕННОЙ ТЕПЛО- И ТЕРМОСТОЙКОСТЬЮ | 2015 |

|

RU2614246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2516526C2 |

| Препрег | 1977 |

|

SU642330A1 |

| Стеклопластик | 1981 |

|

SU975749A1 |

| Препрег | 1980 |

|

SU887595A1 |

Изобретение относится к области получения высокопрочных и водостойких композиционных материалов на основе стекловолокнистых наполнителей, которые могут быть использованы в различных областях техники, например в судостроении. Способ получения препрега для стеклопластика заключается в том, что стекловолокнистый наполнитель, содержащий замасливатель "парафиновая эмульсия", размещают в области катодного падения и обрабатывают тлеющим разрядом переменного тока частотой 50 Гц, силой 50-100 мА. Продолжительность экспозиции составляет от 30 до 90 сек, давление рабочего газа - воздуха от 1 до 20 Па. Затем стеклоткань пропитывают полимерным связующим на основе эпоксидной, или эпоксиуретановой, или полиэфирной смол. Изобретение позволяет получить из препрега высококачественные и водостойкие стеклопластики, не подвергая наполнитель экологически небезопасным и экономически обременительным операциям удаления замасливателя "парафиновая эмульсия" выжиганием и активации поверхности стекловолокна. 3 табл., 3 ил.

Способ получения препрега для стеклопластика, заключающийся в том, что стекловолокнистый наполнитель, содержащий замасливатель -"парафиновая эмульсия", размещают в области катодного падения и обрабатывают тлеющим разрядом переменного тока частотой 50 Гц, силой 50-100 мА, при продолжительности экспозиции от 30 до 90 с, при давлении рабочего газа - воздуха от 1 до 20 Па, а затем пропитывают полимерным связующим на основе эпоксидной, или эпоксиуретановой, или полиэфирной смол.

| КИСЕЛЕВ Б.А | |||

| СТЕКЛОПЛАСТИКИ | |||

| М.: МОСХИМИЗДАТ, 1961, с.33 | |||

| АНДРИЕВСКАЯ Г.А | |||

| ВЫСОКОПРОЧНЫЕ ОРИЕНТИРОВАННЫЕ СТЕКЛОПЛАСТИКИ | |||

| М.: НАУКА, 1966 | |||

| Способ изготовления электроизоляционных стеклопластиковых изделий | 1991 |

|

SU1807992A3 |

| БАБАД-ЗАХРЯПИН А.А., КУЗНЕЦОВ Г.Д | |||

| ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА В ТЛЕЮЩЕМ РАЗРЯДЕ | |||

| М.: АТОМИЗДАТ, 1975, с.76 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2073743C1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2006-02-20—Публикация

2003-12-30—Подача