ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области порошковой металлургии и компонентам, которые могут быть изготовлены из металлических порошков. К таким компонентам можно отнести детали двигателя.

УРОВЕНЬ ТЕХНИКИ

В промышленности расширяется применение металлических изделий, изготовленных методом компактирования и спекания металлических порошковых композиций. Производятся различные изделия с варьирующейся формой и толщиной, непрерывно возрастают требования к качеству при одновременном желаемом снижении себестоимости. Чистовая или близкая к ней форма компонентов, требующая минимальной машинной обработки с целью достижения законченной формы, обеспечивается за счет применения прессования и спекания композиций на основе железного порошка при высокой степени использования материала, поэтому эта технология обладает большим преимуществом перед традиционными технологиями придания формы металлическим деталям, например литейного формования или машинной обработки заготовок или поковок.

В заявке США US 2009/0162241 описан металлический порошок, пригодный для изготовления зубчатых колес.

Во многих применениях требуются конечные изделия, обладающие высокой износостойкостью и твердостью. Нередко указанные свойства трудно совместить с другими требуемыми характеристиками, например пластичностью, при этом в промышленности существует потребность доступа к простым образом изготовленным компонентам, обладающим механическими свойствами, аналогичными или близкими к свойствам изделий, изготовленных из кованого или литого железа.

Кроме того, желательно обеспечить минимально возможную себестоимость при сохранении указанных положительных свойств.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложен материал, который может быть использован для изготовления компонентов, обладающих высокой прочностью и высокой износостойкостью, в то же время приемлемой пластичностью. Кроме того, указанный материал обладает преимуществом по стоимости по сравнению с другими потенциальными решениями в отношении металлического порошка.

В настоящем изобретении предложена композиция на основе железного порошка, которая достигает требуемых микроструктуры/свойств, а также связанных износостойкости при скольжении и сниженным содержанием дорогостоящих легирующих ингредиентов, таких, как примеси элементов меди и никеля.

Составные ингредиенты демонстрируют достаточную способность к упрочнению для достижения мартенситного превращения при скоростях охлаждения, реализуемых в обычных печах, что позволяет использовать установленное производственное оборудование и отсрочить капитальные вложения в специальные печи. За счет применения порошка в соответствии с настоящим изобретением можно избежать возможного подчас негативного размерного искажения, вызванного быстрой закалкой в масляной ванне и/или газовой закалкой под давлением. Материал демонстрирует достаточно высокую формуемость для достижения высокой точности размеров, требуемой от изделий, спекаемых до чистовой формы. Формование может быть выполнено без дополнительного нагрева детали или инструмента для нагрева, промежуточной закалки, тем самым устраняя сопутствующую операционную сложность и расходы на теплое или горячее формовочное прессование.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

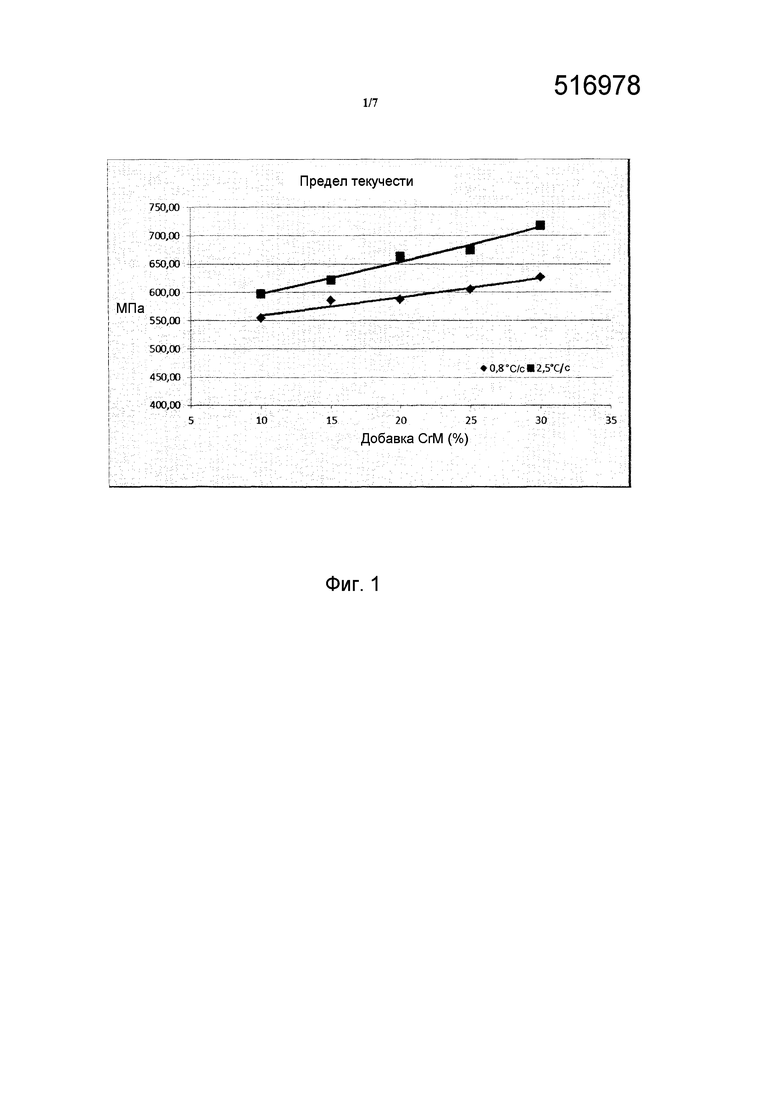

Фиг. 1 - предел текучести.

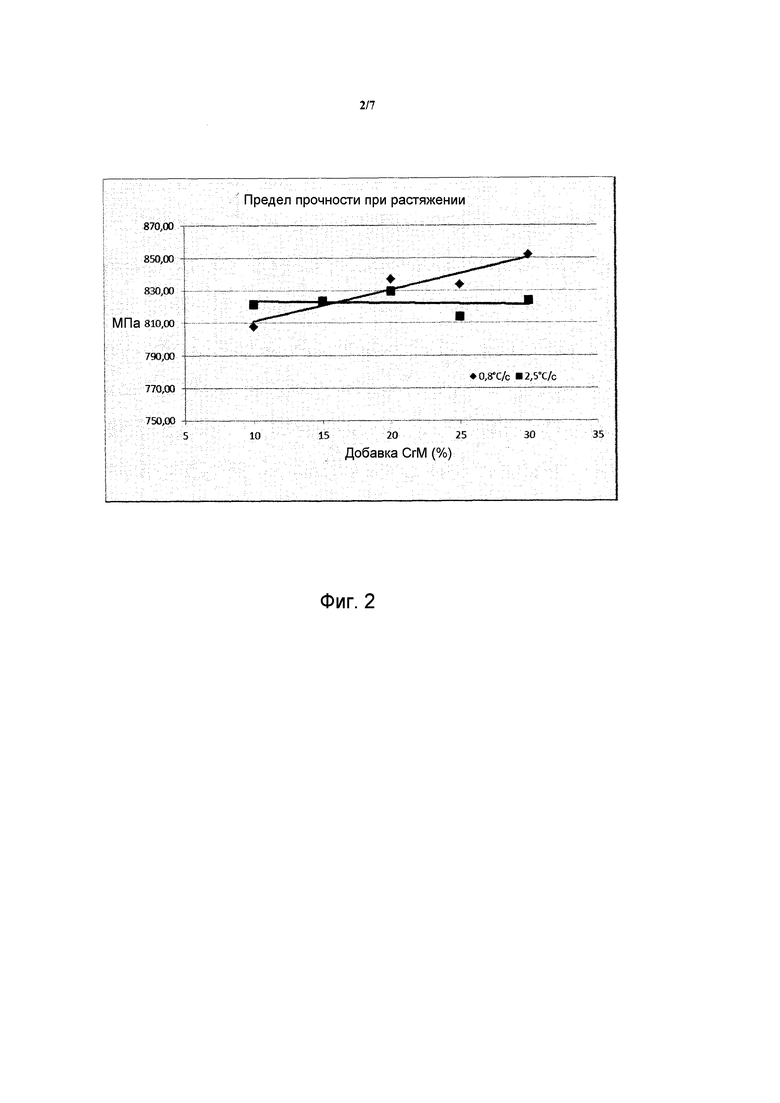

Фиг. 2 - предел прочности при растяжении.

Фиг. 3 - удлинение.

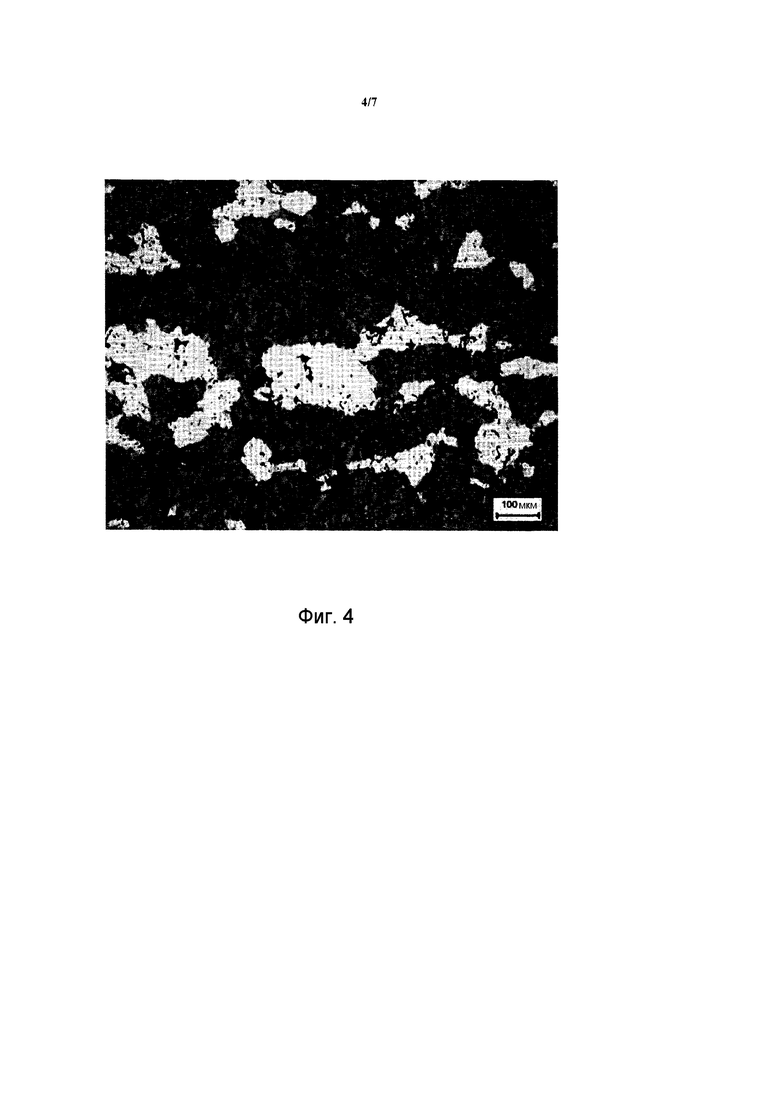

Фиг. 4 - микроструктура, полученная для материала, состоящего из 80% порошка А и 20% порошка В.

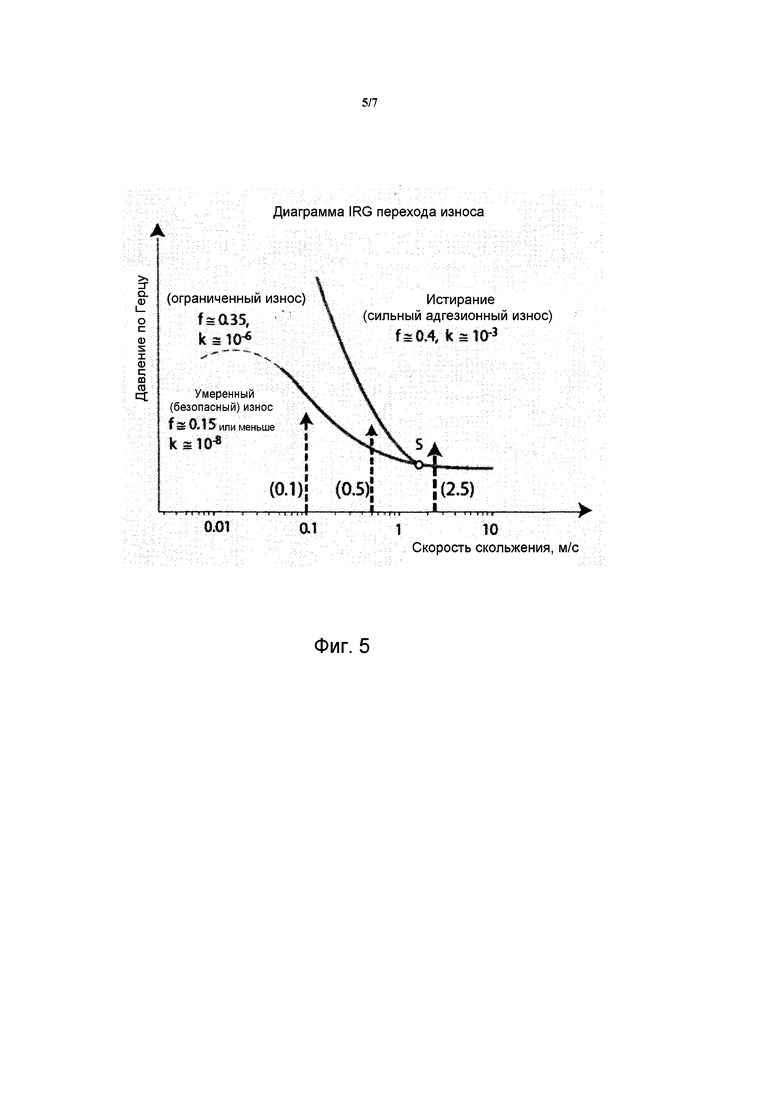

Фиг. 5. - принципиальная диаграмма переходов износа IRG, иллюстрирующая характеристику общего изнашивания скользящих контактов со смазкой.

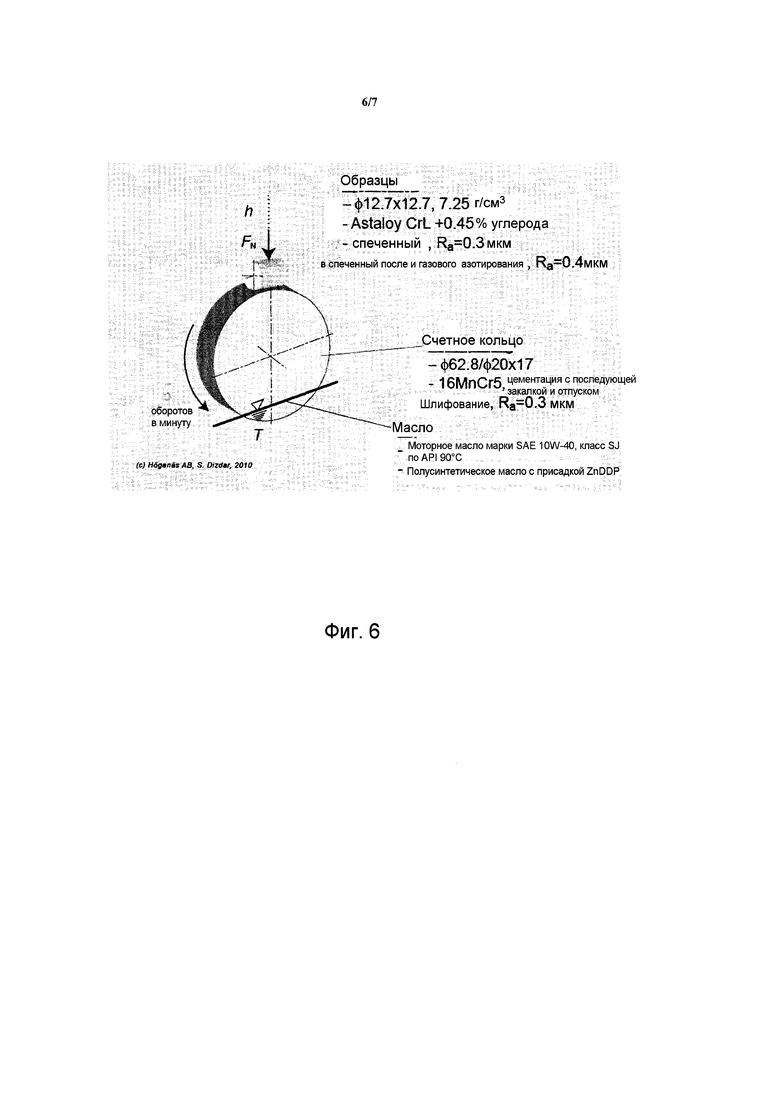

Фиг. 6. - схема испытаний со скрещенными цилиндрами.

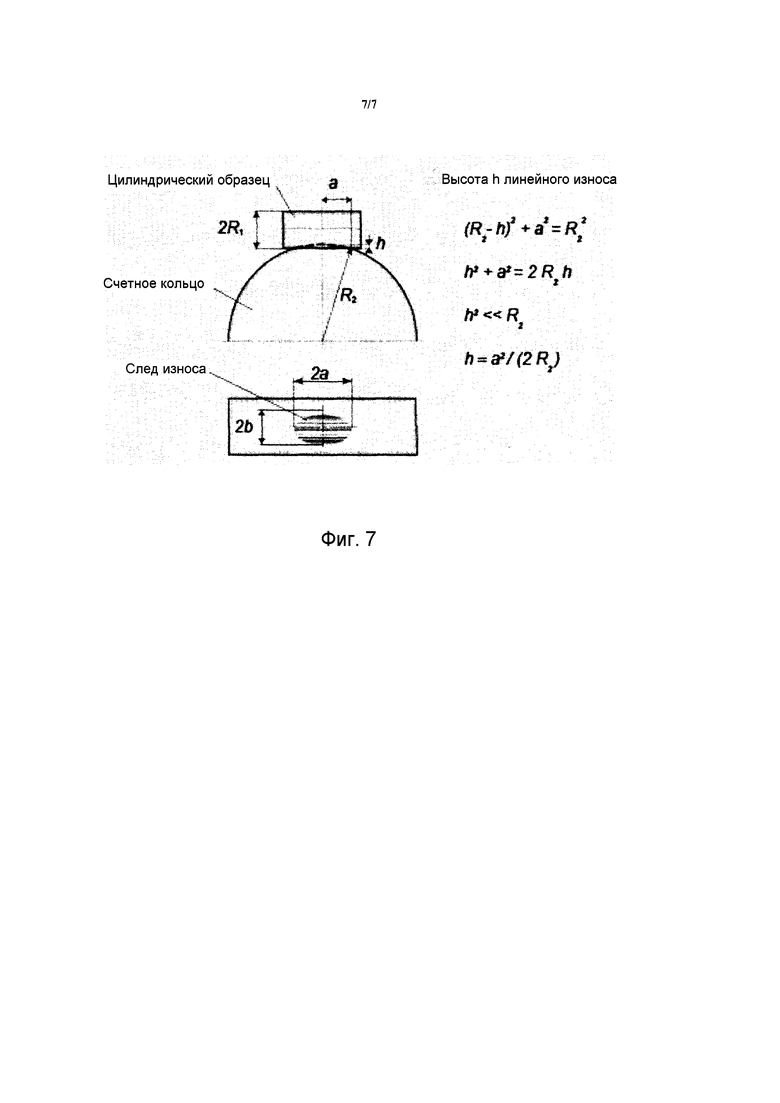

Фиг. 7. - расчет линейного износа h для контакта скрещенных цилиндров.

В настоящем изобретении предложена порошковая смесь, состоящая из порошка А на основе железа и порошка В на основе железа в количественном соотношении от 90:10 до 50:50, при этом порошок А содержит 1,5-2,3 весовых процентов или предпочтительно 1,7-1,9 весовых процентов предварительно добавленного хрома, 0-0,35 весовых процентов предварительно добавленного молибдена, неизбежные примеси и остальное - железо; порошок В содержит 2,4-3,6 весовых процентов или предпочтительно 2,8-3,2 весовых процентов предварительно добавленного хрома, 0,30-0,70 весовых процентов или предпочтительно 0,45-0,55 весовых процентов предварительно добавленного молибдена, неизбежные примеси и остальное - железо; кроме того, порошковая смесь содержит 0,4-0,9 весовых процентов углерода, 0,1-1,2 весовых процентов смазки, такой как Lube E®, Kenolube®, полученной от фирм Höganäs AB, Höganäs, Швеция, или же парафины, образованные из группы ESB, такие как амидный парафин, твердую смазку, например CaF2, MgSiO3, MnS, MoS2, WS2 в количестве 0,1-1,5 весовых процентов, а также неизбежные примеси. Твердой смазкой предпочтительно является MnS.

Указанное соотношение порошка А на основе железа и порошка В на основе железа предпочтительно составляет от 80:20 до 60:40 или от 70:30 до 60:40. Предпочтительно упомянутое соотношение составляет 65:35.

В описанном ниже варианте осуществления изобретение предоставляет способ изготовления спеченного компонента, содержащий этапы:

a) обеспечения порошковой смеси, определенной выше;

b) помещение упомянутой смеси в пресс-форму;

c) подвергание упомянутого порошка в упомянутой пресс-форме давлению от 300 до 1200, или от 400 до 800, или от 600 до 800 МПа при температуре 20-130°С, чтобы сформировать сырьевую деталь;

d) спекание упомянутой сырьевой детали при температуре от 1100 до 1300°С, чтобы сформировать спеченную деталь;

e) охлаждение спеченной детали со скоростью свыше 0,5°С/с, чтобы сформировать спеченный компонент.

Этап с) предпочтительно выполняется при 75°С.

Этапы d) и/или e) предпочтительно выполнять в атмосфере с парциальным давлением кислорода 10-17 Па, например, в атмосфере, содержащей 90% азота и 10% водорода.

Изобретение также обеспечивает спеченный компонент, изготовленный посредством упомянутого способа. Такой спеченный компонент содержит тонкий перлит, имеющий микротвердость (mhv0,1) по меньшей мере 280 или предпочтительно по меньшей мере 340. Такой спеченный компонент может состоять из матрицы из тонкого перлита, обладающей высоким сопротивлением к износу, в которой диспергирован мартенсит в количестве 20-60% относительно общей площади поперечного сечения. Указанный мартенсит обнаруживает микротвердость (mhv) по Виккерсу по меньшей мере 650 или выше, например от 850 до 950, и зависит в основном от содержания растворенного углерода.

В одном варианте осуществления изобретения спеченным компонентом является выступ кулачка. Представляют интерес также такие применения, как звездочки, выступы, зубчатые колеса, например шестерни масляного насоса или другие конструкционные детали, к которым предъявляется комбинация требований по сопротивлению износу, удлинению при давлении по Герцу в сочетании с хорошими механическими свойствами.

ПРИМЕРЫ

Пример 1

Были приготовлены порошковые смеси из порошка А на основе железа А и порошка В на основе железа в различных соотношениях, показанных в таблице 1. Во все смеси было добавлено 0,75 весовых процентов графита марки UF4, 0,6 весовых процентов смазки Lube E® и 0,50 весовых процентов твердой смазки MnS.

Каждая смесь была помещена в пресс-форму и скомпактирована под давлением 700 МПа посредством WDC при 75°С, чтобы произвести тестовые образцы. Тестовые образцы спекались при 1120°С в течение 30 мин в атмосфере 90/10 N2H2, с охлаждением со скоростью 0,8°С/с или 2,5°С/с. Упомянутые образцы были испытаны на предел текучести (YS), предел прочности при растяжении (UTS) и удлинение (А%). Результаты показаны на фиг. 1-3.

Как следует из полученных результатов, добавка порошка В к порошку А с или без увеличения скорости охлаждения приводит к росту предела текучести и некоторому снижению удлинения материала. Добавки порошка В также продемонстрировали рост предела прочности при растяжении при более низкой скорости охлаждения в 0,8°С/с. Однако при более высокой скорости охлаждения в 2,5°С/с добавка порошка В не влияет каким-либо образом на предел прочности при растяжении (UTS) независимо от величины добавленного порошка В.

На фиг. 4 показана микроструктура, полученная для материала 3, состоящего из 80% порошка А и 20% порошка В. Микроструктура содержит матрицу из тонкого перлита, в которой диспергирован мартенсит в количестве приблизительно 25%.

Пример 2

Первая характеристика поведения износа спеченных сталей может быть сосредоточена на переходах износа в скользящих контактах со смазкой, поскольку большинство конструкционных компонентов в машинах и механизмах имеют функцию, полагающуюся на движения со скольжением.

На фиг. 5 показана принципиальная диаграмма IRG перехода износа при тестовых скоростях скольжения, примененных в данном примере.

Эта диаграмма служит в качестве полезного инструмента и представляет собой главный результат научной кооперации под эгидой Международной исследовательской группы по износу материалов (IRG-WOEM) от 1970 г. при поддержке ОЭСР, а также предоставляет наглядный пример использования диаграммы IRG перехода износа при разработке бесступенчатой коробки передач. Тестирование на износ в этих исследованиях проводилось на трех скоростях скольжения, а именно: 0,1 (низкой), 0,5 (относительно высокой) и 2,5 м/с (высокой) с применением стандартного моторного масла при 90°С в качестве смазки. При 2,5 м/с высокая скорость скольжения в сочетании с достаточно высокой нагрузкой ожидается для вызывания резкого перехода от умеренного/безопасного износа к сильному износу/истиранию. В данном примере тестирование выполнялось со ступенчатым увеличением давления по Герцу до тех пор, пока не проявится износ. При скоростях скольжения 0,1 м/с и 0,5 м/с ожидается, что износ будет постепенно интенсифицироваться с ростом нагрузки и общее количество тестовых прогонов сократится.

Тестирование выполнялось при номинальном давлении по Герцу в начале теста 500 и 800 МПа и скоростях скольжения 0,1 и 0,5 м/с. На скорости 2,5 м/с тестирование проводилось при постепенном увеличении нагрузки. Тестирование на износ проводилось с использованием коммерческого трибометра, многоцелевого устройства для измерения трения и износа со схемой скрещенных цилиндров, согласно фиг. 6.

Трибометр прикладывает нормальную нагрузку к держателю цилиндрического образца посредством собственного веса/нагрузочного плеча, в то время как управляемый тиристором электродвигатель переменного тока приводит в движение счетное кольцо. Счетное кольцо погружено в ванну, содержащую приблизительно 25 мл масла с опцией нагрева до 150°С. С помощью персонального компьютера осуществлялось управление тестированием и регистрация линейного смещения в контакте, износа, силы трения и температуры масла. Полученное линейное смещение приблизительно в три раза превысило линейный износ по всему следу износа, т.к. датчик смещения был установлен не на тестовом цилиндре, а на нагрузочном плечевом рычаге. Поэтому зарегистрированное значение является пропорциональным значением и необходим его пересчет по окончании очередного тестового прогона на основании линейного износа h цилиндрического образца, определяемого с помощью оптического микроскопа согласно фиг. 7.

Результаты выполненных тестирований представлены в таблице 2. Опорные образцы для сравнения из литейного чугуна разрушились при давлении 1200 МПа в начале тестирования. При давлении 1100 МПа скольжение оказалось безопасным по износу.

В диапазоне давления от 900 до 1100 МПа износ спеченных образцов был безопасным. При превышении 1100 МПа коэффициент трения (COF) постепенно снижался с 0,11 до уровня 0,06. Причина этого, по-видимому, заключается в перемещении гранул MnS с поверхности в смазочное масло, в котором гранулы образуют смазочную суспензию. В данном случае MnS служит в качестве так называемого модификатора трения.

Группа изобретений относится к изготовлению деталей спеканием. Порошковая смесь на основе железа состоит из порошка А на основе железа и порошка В на основе железа при соотношении от 90:10 до 50:50, 0,4-0,9 мас.% С, 0,1-1,2 мас.% смазки, выбранной из группы, включающей Lube, Kenolube и парафины группы EBS, и 0,1-1,5 мас.% твердой смазки. Порошок А содержит 1,5-2,3 мас.% Cr, 0-0,3 мас.% Мо и остальное Fe и неизбежные примеси. Порошок В содержит 2,4-3,6 мас.% Cr, 0,30-0,70 мас.% Мо и остальное Fe и неизбежные примеси. Способ изготовления спеченной детали включает формирование заготовки из порошковой смеси на основе железа в пресс-форме под давлением от 300 до 1200 МПа и при температуре от 20 до 130°С, спекание упомянутой заготовки с формированием спеченной детали при температуре от 1100 до 1300°С и ее охлаждение со скоростью свыше 0,5°С/с. Обеспечивается высокая прочность, сопротивление износу и пластичность. 3 н. и 7 з.п. ф-лы, 7 ил., 2 табл., 2 пр.

1. Порошковая смесь на основе железа для изготовления детали спеканием, содержащая хром, молибден и углерод, отличающаяся тем, что она состоит из порошка А на основе железа и порошка В на основе железа при соотношении от 90:10 до 50:50, 0,4-0,9 мас.% С, 0,1-1,2 мас.% смазки, выбранной из группы, включающей Lube, Kenolube и парафины группы EBS, и 0,1-1,5 мас.% твердой смазки, причем порошок А содержит 1,5-2,3 мас.% Cr, 0-0,3 мас.% Мо и остальное Fe и неизбежные примеси, а порошок В содержит 2,4-3,6 мас.% Cr, 0,30-0,70 мас.% Мо и остальное Fe и неизбежные примеси.

2. Порошковая смесь по п. 1, отличающаяся тем, что соотношение порошка А и порошка В составляет от 80:20 до 60:40, предпочтительно от 70:30 до 60:40, более предпочтительно 65:35.

3. Порошковая смесь по п. 1, отличающаяся тем, что порошок А содержит Cr в количестве 1,7-1,9 мас.%.

4. Порошковая смесь по любому из пп. 1-3, отличающаяся тем, что порошок В содержит Cr в количестве 2,8-3,2 мас.%.

5. Порошковая смесь по любому из пп. 1-3, отличающаяся тем, что в качестве твердой смазки она содержит по меньшей мере одну, выбранную из группы, состоящей из CaF2, MgSiO3, MnS, MoS2 и WS2.

6. Порошковая смесь по п. 4, отличающаяся тем, что в качестве твердой смазки она содержит по меньшей мере одну выбранную из группы, состоящей из CaF2, MgSiO3, MnS, MoS2 и WS2.

7. Способ изготовления спеченной детали, включающий формирование заготовки из порошковой смеси на основе железа в пресс-форме, спекание упомянутой заготовки с формированием спеченной детали и ее охлаждение, отличающийся тем, что заготовку формируют из порошковой смеси на основе железа по п. 1 или 2 под давлением от 300 до 1200 МПа, предпочтительно от 400 до 800 МПа, более предпочтительно от 600 до 800 МПа и при температуре от 20 до 130°С, спекание заготовки ведут при температуре от 1100 до 1300°С, а охлаждение спеченной детали ведут со скоростью свыше 0,5°С/с.

8. Способ по п. 7, отличающийся тем, что спекание заготовки и/или охлаждение спеченной детали выполняют в атмосфере с парциальным давлением кислорода 10-17 атм.

9. Спеченная деталь, изготовленная способом по п. 7 или 8.

10. Спеченная деталь по п. 9, отличающаяся тем, что она выполнена в виде шестерни или кулачка с выступом.

| DANNINGER H | |||

| Low alloy cgromium steels for highly loaded pm parts, 8th International Conference on Powder Metallurgy in ThASFR, 09.10.1992, c.81-90 | |||

| SALAK A | |||

| и др | |||

| Ferrous powder metallutgy, Cambridje International Science Publishing, декабрь 1995, c.222-227 | |||

| СПЕЧЕННЫЕ МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2345867C2 |

| Способ изготовления деталей из металлических порошков | 1988 |

|

SU1647034A1 |

| US 7416696 B2, 26.08.2008. | |||

Авторы

Даты

2017-05-11—Публикация

2013-01-03—Подача