ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Это заявка испрашивает приоритет согласно 35 U. S. C. § 119 (а) корейской патентной заявки № 2014-0097411, поданной 30 июля 2014 года, раскрытие которой включено посредством ссылки во всей своей полноте для всех целей.

ПРЕДПОСЫЛКИ

1. ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к системе гидравлической дробилки с бесступенчатым авторегулированием шага, а более конкретно к системе гидравлической дробилки с бесступенчатым авторегулированием шага, способной снижать энергию удара, отраженную в случае холостого удара путем обнаружения, с помощью датчика вибрации, частоты или количества вибраций, генерируемых, когда долото разбивает объекты, такие как коренные породы, которая работает с коротким ходом, если частота или количество вибраций не превышает предустановленную частоту или предустановленное количество, и автоматически переключает короткий ход на длинный ход, если частота или количество вибраций превышает предустановленную частоту или предустановленное количество.

2. ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Как правило, гидравлические дробилки используются, чтобы дробить породы. Такая гидравлическая дробилка включает в себя корпус, который имеет поршень с возвратно-поступательным движением, управляемый с помощью распределительного вентиля, отверстие цилиндра и гидроаккумулятор. В то время как гидравлическая дробилка находится в эксплуатации, гидроаккумулятор предварительно сжат до предустановленного давления, чтобы предотвратить гидравлическую дробилку от повреждения из-за полости в текучей среде и градиента давления и увеличить производительность гидравлической дробилки и передать удар на долото от поршня. Таким образом, наконечник долота, обеспеченный кинетической энергией поршня, дробит породу.

В случае породы, состоящей из мягких веществ, энергия, остающаяся после того как порода раздроблена, обращается к компонентам гидравлической дробилки.

Таким образом, процесс, в котором применяемая кинетическая энергия больше, чем энергия, необходимая для дробления породы, не желателен, потому что происходит высокая нагрузка на гидравлическую дробилку за счет энергии, оставшейся после того, как порода раздроблена. Таким образом, применение быстрого изменения кинетической энергии для всех условий эксплуатации продлевает срок службы гидравлической дробилки и является одновременно важным требованием для оптимального дробления материала.

Однако обычные гидравлические дробилки приводятся в действие прежде, чем применяемое гидравлическое давление достигает уровня выше или равного предустановленному давлению гидроаккумулятора, или непрерывно приводятся в действие после того, как применяемое гидравлическое давление уменьшается ниже предустановленного давления гидроаккумулятора. То есть гидроаккумулятор не может работать с высокой точностью. Более подробно, гидроаккумулятор не может поглощать нежелательный градиент давления, не может предотвратить полость в гидравлической текучей среде и не может увеличить поток текучей среды во время рабочего хода поршня. Таким образом, существует серьезный риск повреждения некоторых участков ударного механизма.

Чтобы решить эту проблему, был предложен корейский патент № 10-1285062.

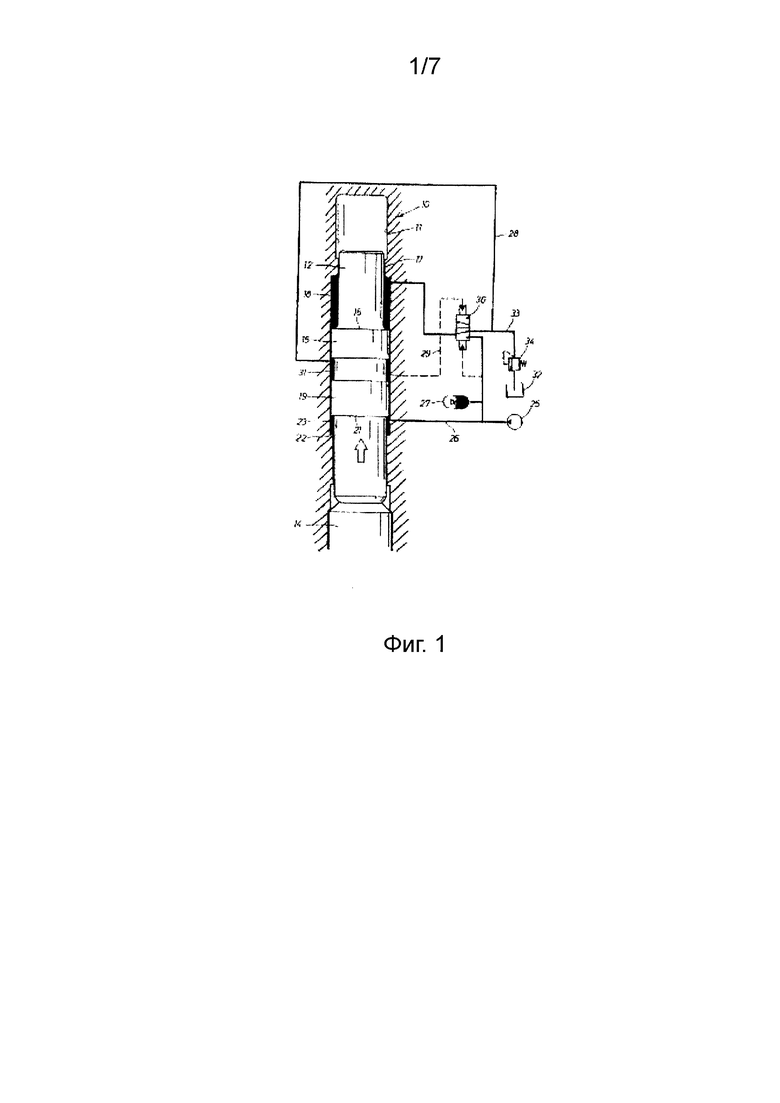

Предшествующий патент включает в себя корпус 10 с отверстием цилиндра 11, переднюю рабочую камеру 23 и заднюю рабочую камеру 18, канал 26 подачи гидравлической текучей среды, постоянно соединенный с передней рабочей камерой 23, и дренажный канал 33, соединенный с задней рабочей камерой 18, поршень 12 ударного молотка, соответственно ориентированного в отверстие цилиндра 11 для того, чтобы доставлять удары молотка на рабочий инструмент 14, прикрепленный к корпусу 10, гидроаккумулятор 27, предварительно загруженный до определенного уровня давления, и клапан 30 распределения для попеременного соединения задней рабочей камеры 18 с дренажным каналом 33 и каналом 26 подачи, чтобы таким образом обеспечить возвратно-поступательное движение поршня 12 ударного молотка, в котором клапан 34 последовательности представлен в дренажном канале 33 с целью поддержания давления в задней рабочей камере 18 на таком уровне, чтобы результирующая направленная вперед сила препятствовала поршню 12 перемещаться обратно в отверстие цилиндра 11 при уровне давления в канале 26 подачи ниже уровня предустановленного давления гидроаккумулятора 27. Таким образом, энергия удара, соответствующая холостому удару, снижается.

Однако предшествующий патент имеет проблему в том, что он по-прежнему недостаточен, чтобы уменьшить отраженную энергию удара в соответствии с холостым ударом.

Документ предшествующего уровня техники

Патентный документ

Патентный документ 1. Корейский патент 10-1285062 под названием «Гидравлический ударный механизм» (зарегистрирован 4 июля 2013 г.).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно, задачей настоящего изобретения является предложить систему гидравлической дробилки с бесступенчатым авторегулированием шага, в которой датчик вибрации обнаруживает вибрации, генерируемые, когда долото дробит породы, и преобразует обнаруженные вибрации в сигналы, счетчик подсчитывает частоту или количество вибраций, соответствующих генерируемым сигналам, и, таким образом, в соответствии с частотой, или количеством вибраций, подсчитанных в течение заранее заданного времени, ход поршня может быть автоматически отрегулирован с короткого хода на длинный ход и наоборот.

Для достижения указанной выше цели, в соответствии с аспектом настоящего изобретения, предлагается система гидравлической дробилки с бесступенчатым авторегулированием шага, которая включает в себя: датчик вибрации, выполненный с возможностью обнаружения вибраций, генерируемых, когда долото дробит породы; передатчик, снабженный датчиком вибрации и выполненный с возможностью передачи сигналов, генерируемых от датчика вибрации; приемник, выполненный с возможностью приема сигналов, передаваемых от передатчика; и гидравлическую дробилку с бесступенчатым авторегулированием шага, управляемую приемным микроконтроллерным блоком (MCU) приемника.

Как описано выше, в системе гидравлической дробилки с бесступенчатым авторегулированием хода, в соответствии с настоящим изобретением, в зависимости от числа ударов долота, поршень свободно переключается между коротким ходом и длинным ходом. Таким образом, благодаря переключению ходов эффективность работы улучшается.

Кроме того, когда ход укорачивается в случае холостого удара, оставшаяся энергия удара уменьшается, и срок службы гидравлической дробилки увеличивается.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Указанные выше и другие признаки настоящего изобретения описываются в отношении конкретных примерных вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых:

фиг. 1 - чертеж, схематично иллюстрирующий традиционный гидравлический ударный механизм;

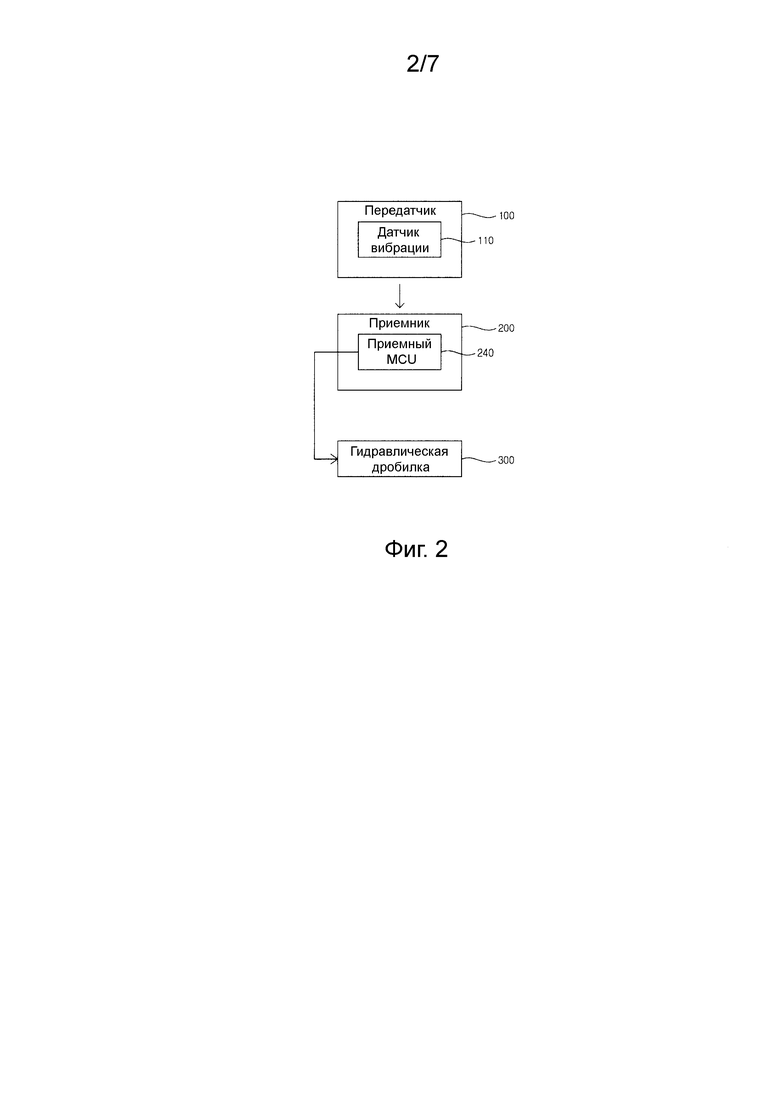

фиг. 2 - блок-схема конфигурации системы гидравлической дробилки с бесступенчатым авторегулированием хода в соответствии с настоящим изобретением;

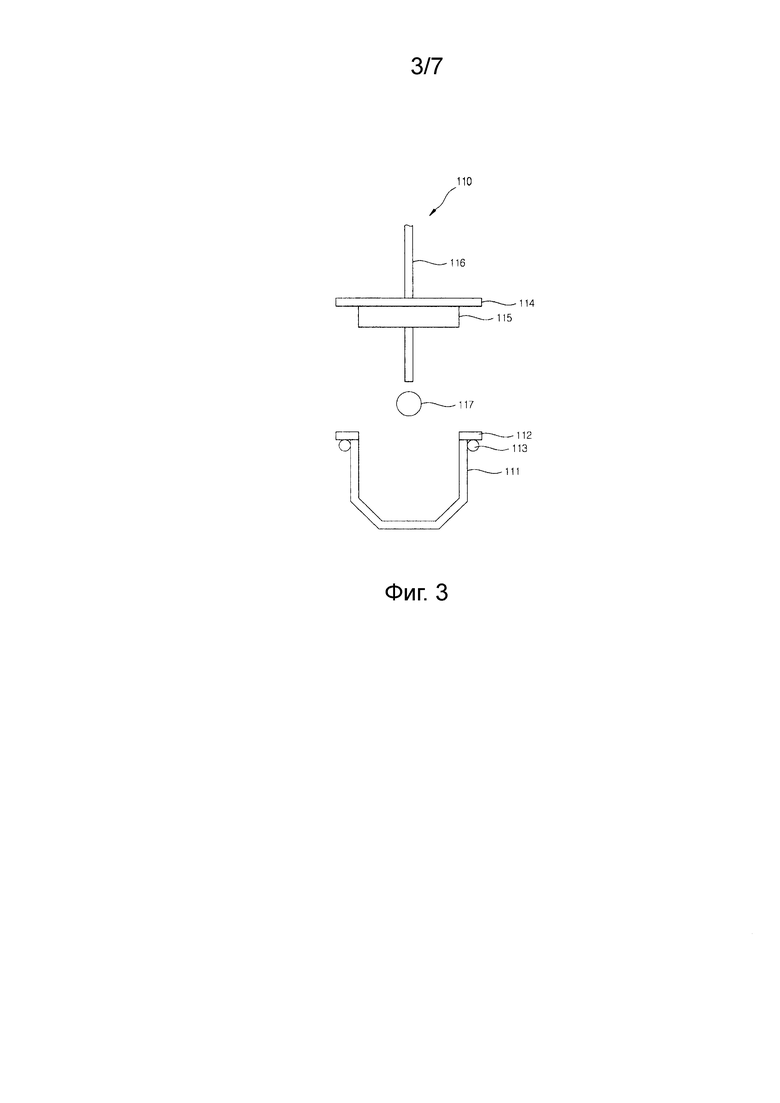

фиг. 3 - подробная схема конфигурации датчика вибрации фиг. 2;

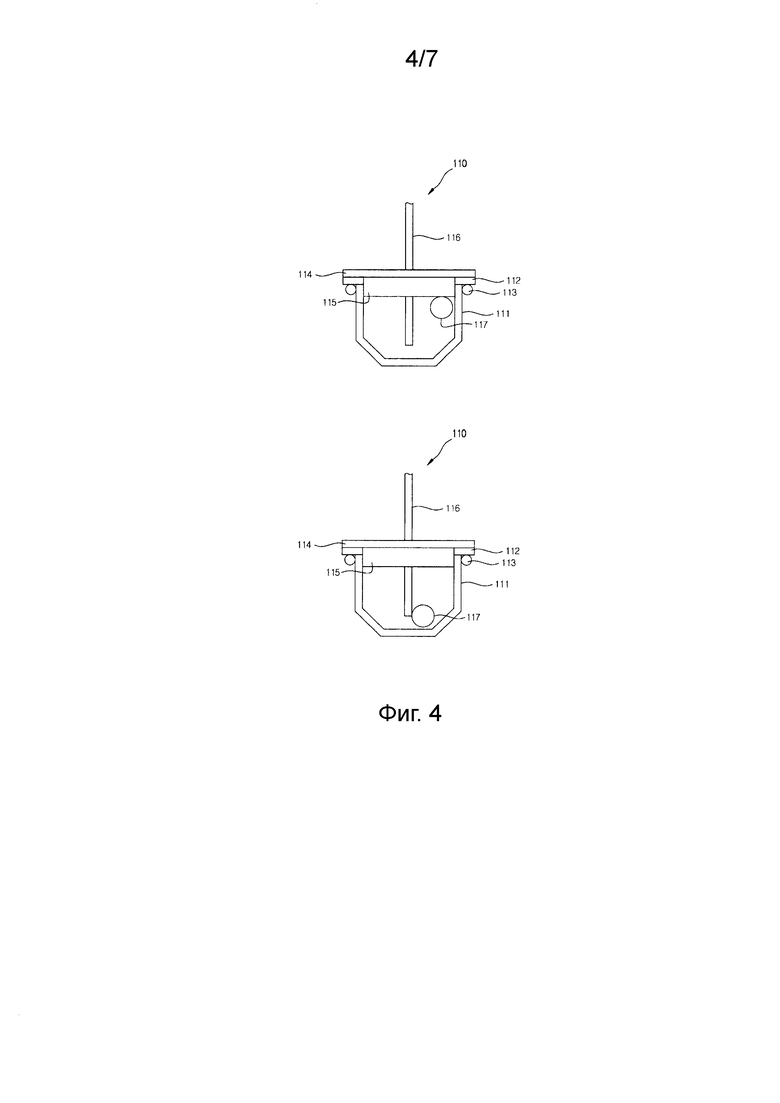

фиг. 4A и 4B иллюстрируют рабочее состояние датчика вибрации фиг. 3;

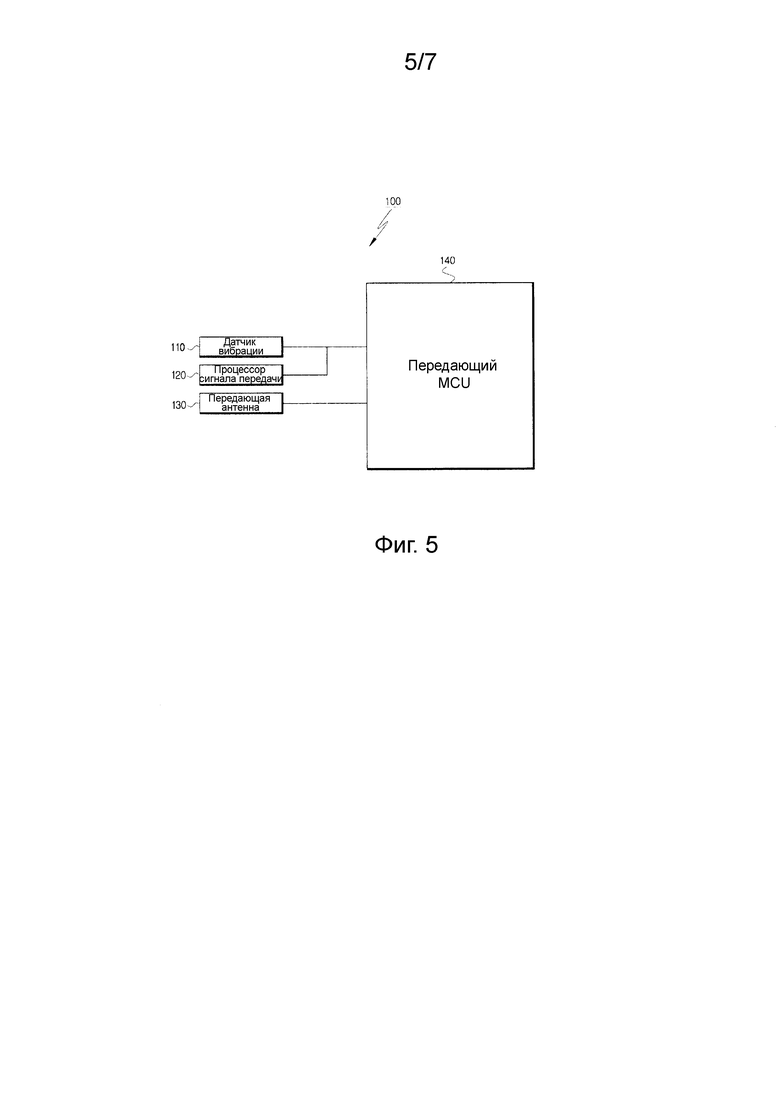

фиг. 5 - блок-схема конфигурации передатчика для передачи сигнала, обнаруженного датчиком вибрации;

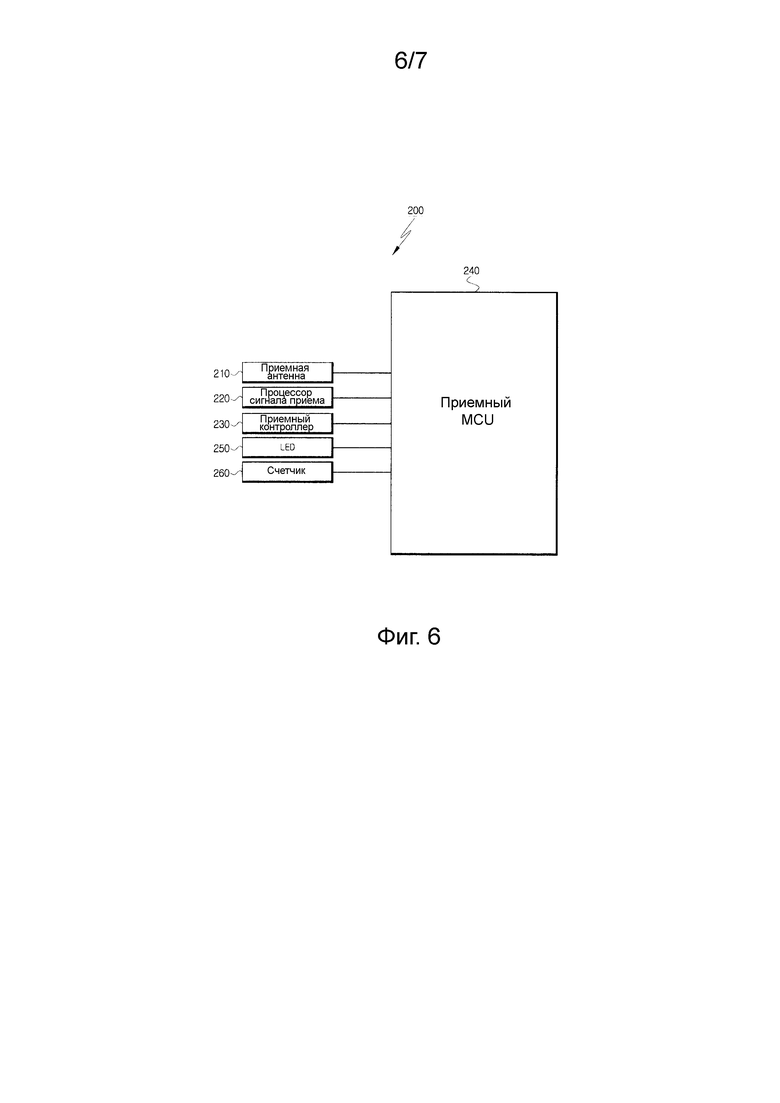

фиг. 6 - блок-схема конфигурации приемника для приема сигнала, обнаруженного датчиком вибрации; и

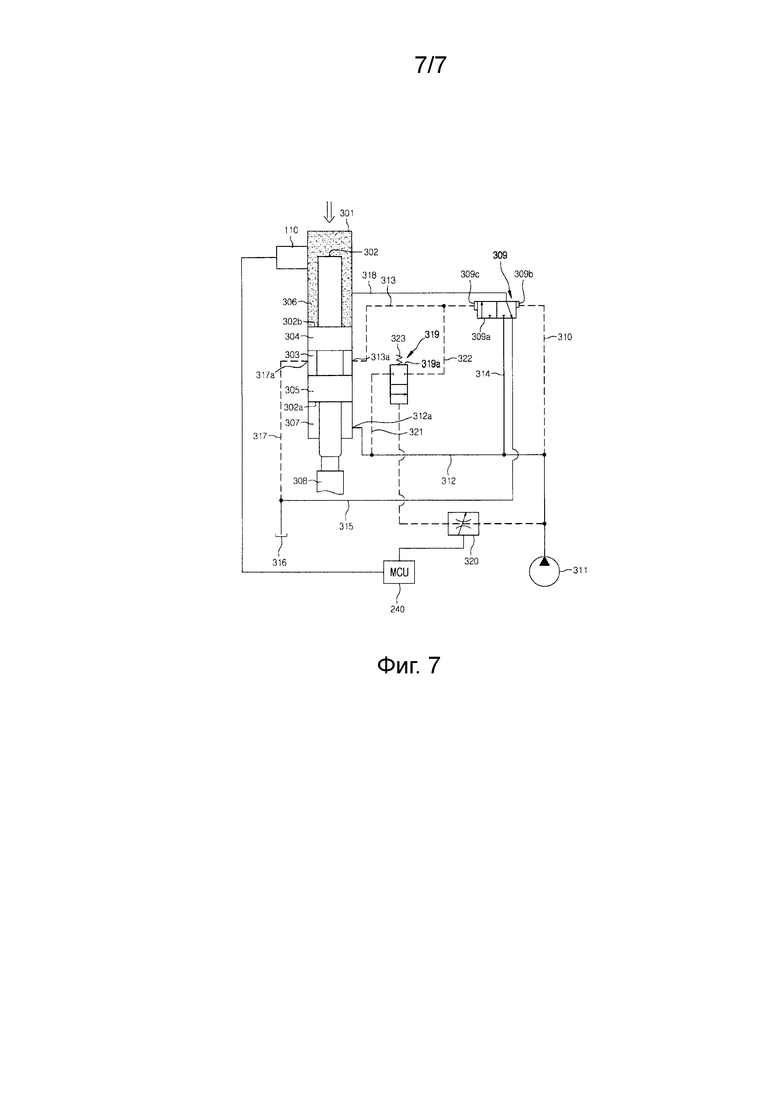

фиг. 7 иллюстрирует гидравлический ударный механизм системы гидравлической дробилки с бесступенчатым авторегулированием шага в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ

Далее система гидравлической дробилки с бесступенчатым авторегулированием шага в соответствии с вариантом осуществления настоящего изобретения описана более подробно со ссылкой на прилагаемые чертежи. Когда подробные описания известных функций и конфигураций определяются как излишне затрудняющие понимание предмета настоящего изобретения, они опускаются. Технические термины, как будет описано ниже, являются терминами, определенными с учетом их функций в настоящем изобретении, которые могут изменяться в соответствии с намерением или обычной практикой клиента, оператора, или пользователя, или т. п., так что термины должны быть определены на основе общего содержания данного описания.

На всех чертежах одинаковые ссылочные позиции используются для обозначения тех же компонентов.

Фиг. 2 - блок-схема конфигурации системы гидравлической дробилки с бесступенчатым авторегулированием шага в соответствии с настоящим изобретением. Фиг. 3 - подробная схема конфигурации датчика вибрации фиг. 2. Фиг. 4A и 4B иллюстрируют рабочее состояние датчика вибрации фиг. 3. Фиг. 5 - блок-схема конфигурации передатчика для передачи сигнала, обнаруженного датчиком вибрации. Фиг. 6 - блок-схема конфигурации приемника для приема сигнала, обнаруженного датчиком вибрации. Фиг. 7 иллюстрирует гидравлический ударный механизм системы гидравлической дробилки с бесступенчатым авторегулированием шага в соответствии с настоящим изобретением.

Как показано на фиг. 2-7, система гидравлической дробилки с бесступенчатым авторегулированием хода в соответствии с настоящим изобретением включает в себя датчик 110 вибрации, который обнаруживает вибрации, генерируемые, когда долото 308 дробит породы, передатчик 100, который снабжен датчиком 110 вибрации и передает сигналы, сгенерированные датчиком 110 вибрации, приемник 200, который принимает сигналы, переданные передатчиком 100, и снабжен приемным микроконтроллерным блоком (MCU) 240, и гидравлическая дробилка 300 с бесступенчатым авторегулированием хода, которая снабжена механизмом гидравлического удара и управляется приемным MCU 240 приемника 200.

Здесь передатчик 100 состоит из датчика 110 вибрации, процессора 120 сигнала передачи для обработки сигнала, генерируемого датчиком 110 вибрации в сигнал передачи, передающей антенны 130 для передачи сигнала передачи, обработанного процессором 120 сигнала передачи и передающего MCU 140 для управления работой процессора 120 сигнала передачи и работой передающей антенны 130.

В работе передатчик 100 выполнен таким образом, что сигнал, генерируемый датчиком 110 вибрации, обрабатывается в сигнал передачи в процессоре 120 сигнала передачи, и передающая антенна 130 передает обработанный сигнал передачи к приемнику 200, который будет описан ниже. В это время передающий MCU 140 управляет работой процессора 120 сигнала передачи и передающей антенны 130. Управляемое таким образом состояние передается для приемника 200 (описан ниже) к передающей антенне 130. Передатчик 100 смонтирован на креплении и работает от батареи или солнечного элемента.

Кроме того, датчик 110 вибрации состоит из корпуса 111, который изготовлен из металла, выступа 112, который сформирован на верхнем конце корпуса 111, пары железных магнитных элементов 113 смещения, которые установлены под выступом 112 и обеспечивают электронный элемент с заранее заданной рабочей точкой, металлического колпачка 114, который закрывает верхнюю часть корпуса 111, керамического изолятора 115, который установлен под металлическим колпачком 114 и регулирует магнитное поле между магнитным шариком 117 и металлическим колпачком 114, металлического электрода 116, который проходит через металлический колпачок 114 и керамический изолятор 115, чтобы разместиться в корпусе 111, и магнитного шарика 117, который соединяется с металлическим электродом 116 или отделяется от него, чтобы тем самым генерировать сигнал и иметь намагниченность.

Когда вибрация генерируется посредством работы долота 308, датчик 110 вибрации, изготовленный таким способом, генерирует сигнал таким образом: магнитный шарик 117, соединенный к керамическому изолятору 115, установленному под металлическим колпачком 114, с помощью магнитного поля между металлическим колпачком 114 и магнитным шариком 117, отсоединяется от керамического изолятора 115 из-за вибрации и соприкасается с металлическим электродом 116, размещенным в корпусе 111. То есть, когда магнитный шарик 117 соединяется с металлическим электродом 116, генерируется сигнал. Когда магнитный шарик 117 отсоединяется от металлического электрода 116, сигнал не генерируется. Таким образом, магнитный шарик 117 соединяется с металлическим электродом 116 или отсоединяется от него в соответствии с вибрацией, вызванной работой долота 308, и, таким образом, служит в качестве переключателя, который генерирует сигналы в определенные промежутки времени. В результате, может быть измерена частота или количество рабочих ходов поршня 302 гидравлической дробилки 300 с бесступенчатым авторегулированием хода. Сигналы, генерируемые таким способом, передаются в приемник 200 через передающую антенну 130, через процессор 120 сигнала передачи передатчика 100 под управлением передающего MCU 140.

Кроме того, приемник 200 состоит из приемной антенны 210, которая принимает сигнал передачи, передаваемый передающей антенной 130 передатчика 100, процессора 220 сигнала приема, который обрабатывает сигнал передачи, принятый приемной антенной 210 в сигнал приема, приемного контроллера 230, который передает сигнал, обработанный процессором 220 сигнала приема к приемному MCU 240, светоизлучающего диода (СИД) 250, который излучает свет, чтобы информировать оператора гидравлической дробилки 300 с бесступенчатым авторегулированием хода о состоянии, принятом приемным контроллером 230, счетчика 260, который подсчитывает вибрации датчика 110 вибрации под управлением приемного MCU 240 и приемного MCU 240, который управляет работой приемной антенны 210, процессора 220 сигнала приема, приемного контроллера 230, светодиода 250 и счетчика 260 и управляет гидравлическим ударным механизмом гидравлической дробилки 300 с бесступенчатым авторегулированием хода.

В приемнике 200, настроенном таким образом, приемная антенна 210 приемника 200 принимает сигнал передачи, переданный через передающую антенну 130 передатчика 100, а процессор 220 сигнала приема обрабатывает принятый сигнал передачи в сигнал приема. Приемный контроллер 230 передает обработанный сигнал приема в приемный MCU 240, и приемный MCU 240 информирует оператора гидравлической дробилки 300 с бесступенчатым авторегулированием хода об этом состоянии, используя свет, испускаемый из СИД 250. Таким образом, оператор узнает о текущем состоянии рабочего хода. Приемник 200, установленный на кабине (не показана), обеспечивается питанием и является управляемым.

Далее, гидравлический ударный механизм гидравлической дробилки 300 с бесступенчатым авторегулированием хода описан подробно.

Гидравлическая дробилка 300 с бесступенчатым авторегулированием хода снабжена полым цилиндром 301 и поршнем 302, который размещается в цилиндре 301 и совершает аксиальные возвратно-поступательные движения в цилиндре 301. Поршень 302 снабжен задней направляющей 304 и передней направляющей 305, которые отделены друг от друга кольцевой выемкой 303. Первая поверхность 302а поршня и вторая поверхность 302b поршня, направленные вовне от кольцевой выемки 303, образуют заднюю камеру 306 цилиндра и переднюю камеру 307 цилиндра соответственно. Здесь первая поверхность 302а поршня имеет меньшую площадь, чем вторая поверхность 302b поршня. Движение поршня 302 в прямом направлении рабочего хода обозначено стрелкой вниз, показанной на фиг. 7.

Датчик 110 вибрации установлен на одной стороне наружной поверхности цилиндра 301. Рабочий механизм, такой как долото 308, находится на внешней стороне цилиндра 301 и установлен на конце поршня 302. Когда выполняется нормальная работа, то есть, когда долото 308 не проникает в породу для дробления, поршень 302 принимает типичную ударную позицию.

Контроллер для переключения движения поршня 302 включает в себя управляющий плунжер 309а, имеющий возможность перемещения в управляющем клапане 309. Управляющий плунжер 309а обеспечен маленькой поверхностью 309b управляющего плунжера и большой поверхностью 309c управляющего плунжера. Маленькая поверхность 309b управляющего плунжера непрерывно подвергается рабочему давлению с помощью переключающего трубопровода 310. Рабочее давление создается с помощью гидравлического насоса 311. Первая поверхность 302а поршня также постоянно подвергается воздействию рабочего давления с помощью напорного трубопровода 312, сообщающегося с переключающим трубопроводом 310. Выход 312a напорного трубопровода 312 расположен на цилиндре 301 таким образом, что он всегда расположен в передней камере 307 цилиндра.

Большая поверхность 309c управляющего плунжера 309а соединена с цилиндром 301 с помощью переключающего трубопровода 313 таким образом, что выход 313а соединен с обратным трубопроводом 317 пониженного давления через кольцевую выемку 303 в нормальном рабочем состоянии.

Одна сторона управляющего клапана 309 соединена с напорным трубопроводом 312 посредством управляющего трубопровода 314, и другая сторона управляющего клапана 309 соединена с баком 316 через обратный трубопровод 315. Управляющий клапан 309 соединен с обратным трубопроводом 317 пониженного давления, чей выход 317a соединен с обратным трубопроводом 315 через кольцевую выемку 303. Таким образом, выход 317a обратного трубопровода 317 пониженного давления и выход 313а переключающего трубопровода 313 расположены на расстоянии короче, чем осевая длина кольцевой выемки 303 с противоположных сторон друг от друга.

Кроме того, управляющий клапан 309 соединен с задней камерой цилиндра 306 с помощью трубопровода 318 переменного давления. Вторая поверхность 302b поршня приспособлена подвергаться воздействию рабочего давления, которое может подаваться в заднюю камеру цилиндра 306 по трубопроводу 318 переменного давления.

Управляющий клапан 309 может принимать два положения клапана. То есть вторая поверхность 302b поршня может занять положение обратного хода (правая сторона), при котором давление снижается через трубопровод 318 переменного давления и обратный трубопровод 315, и положение рабочего хода (левая сторона), при котором рабочее давление подается в заднюю камеру цилиндра 306 по напорному трубопроводу 312, причем управляющий трубопровод 314 соединяется с напорным трубопроводом 312 и трубопроводом 318 переменного давления (левая сторона). В результате этой работы поршень 302 осуществляет рабочий ход против переключающей силы, приложенной к первой поверхности 302а поршня в направлении по стрелке сверху вниз.

Между тем гидравлическая дробилка 300 с бесступенчатым авторегулированием хода в соответствии с настоящим изобретением включает в себя клапан 319 хода, принимающий позиции длинного хода и короткого хода.

Клапан 319 хода устанавливается давлением, подаваемым от клапана 320 регулирования расхода, такого как электрического редукционного клапана пропорционального давления (EPPR) или соленоидного клапана, который работает под управлением приемного MCU 240.

Входная сторона клапана 319 хода соединяется с напорным трубопроводом 312 по напорному трубопроводу 321 управления шагом, и выходная сторона клапана 319 хода соединяется с переключающим трубопроводом 313 для управляющего клапана 309 через дополнительный канал 322.

Как показано, когда клапан 320 регулирования расхода открывается под управлением приемного MCU 240, большое количество расхода подается к клапану 319 хода с помощью гидравлического насоса 311, и поршень 302 эксплуатируется на коротком ходе. Когда клапан 320 регулирования расхода закрывается под управлением приемного MCU 240, расход, подаваемый от гидравлического насоса 311, прерывается, и поршень 302 эксплуатируется на длинном ходе.

Здесь номер позиции 323 указывает пружину, установленную на верхней поверхности 319а клапана 319 хода. Пружина 323 обеспечивает функцию механического возврата в исходное положение в соответствии с изменением гидравлического давления.

Теперь будет описана работа вышеупомянутой системы гидравлической дробилки с бесступенчатым авторегулированием хода в соответствии с настоящим изобретением.

Во-первых, предполагается, что, когда приемный MCU 240 приемника 200, установленный в кабине, принимает сигналы заранее заданное число раз, например 18 раз или меньше, от датчика 110 вибрации в течение заранее заданного времени в соответствии с моделью гидравлической дробилки 300 с бесступенчатым авторегулированием хода, поршень 302 установлен для работы на короткий ход.

Когда долото 308 не проникает в породу для дробления, после того как гидравлическая дробилка 300 с бесступенчатым авторегулированием хода активируется для работы, ход поршня является длинным, и, следовательно, сигнал, генерируемый датчиком 110 вибрации, прикрепленным к передатчику 100, установленным на креплении, не превышает заранее заданное число раз в течение заранее заданного времени. Это состояние передается на приемную антенну 210 приемника 200 через передающую антенну 130 через процессор 120 сигнала передачи под управлением передающего MCU 140. Состояние, полученное через приемную антенну 210 приемника 200, передается на приемный MCU 240 через процессор 220 сигнала приема для обработки его в сигнал приема и приемный контроллер 230 для передачи принятого сигнала в приемный MCU 240. Согласно этому состоянию, приемный MCU 240 посылает сигнал на клапан 320 регулирования расхода таким образом, что клапан 320 регулирования расхода открывается и большое количество расхода подается от гидравлического насоса 311 к клапану 319 хода и оказывает давление на нижнюю сторону клапана 319 хода. Таким образом, так как область нижней части клапана 319 хода становится больше верхней части клапана 319 хода, клапан 319 хода переключается в открытое положение (первое положение), и поршень 302 продолжает эксплуатироваться на коротком ходе.

В противоположность этому, когда долото 308 проникает в породу для дробления, после того как гидравлическая дробилка 300 с бесступенчатым авторегулированием хода активируется для работы, ход поршня является коротким, и, таким образом, сигнал, генерируемый датчиком 110 вибрации, прикрепленным к передатчику 100, установленным на креплении, превышает заранее заданное количество раз в течение заранее заданного времени. Состояние передается на приемную антенну 210 приемника 200 через передающую антенну 130 через процессор 120 сигналов передачи под управлением передающего MCU 140. Состояние, полученное через приемную антенну 210 приемника 200, передается на приемный MCU 240 через процессор 220 сигнала приема для обработки его в сигнал приема и приемный контроллер 230 для передачи принятого сигнала в приемный MCU 240. В соответствии с этим состоянием, приемный MCU 240 посылает сигнал на клапан 320 регулирования расхода таким образом, что клапан 320 регулирования расхода закрывается, и никакой расход не подается из гидравлического насоса 311 к клапану 319 хода, и нижняя сторона клапана 319 хода не подвергается давлению. Таким образом, поскольку область верхней стороны клапана 319 хода становится больше, чем область нижней стороны клапана 319 хода, клапан 319 хода переключается в закрытое положение (второе положение), и поршень 302 продолжает эксплуатироваться на длинном ходе.

Как описано выше, в системе гидравлической дробилки с бесступенчатым авторегулированием хода в соответствии с настоящим изобретением счетчик 260 приемника 200 подсчитывает сигналы, которые датчик 110 вибрации, прикрепленный к креплению, передает в течение заранее заданного времени. Если подсчитанные сигналы не превышают заранее определенное число, поршень 302 эксплуатируется на коротком ходе. В противоположность этому, если подсчитанные сигналы превышают заранее заданное число, то поршень 302 эксплуатируется на длинном ходе. Согласно подсчитанным сигналам короткий ход автоматически переключается на длинный ход, и наоборот.

В системе гидравлической дробилки с бесступенчатым авторегулированием хода в соответствии с настоящим изобретением, в зависимости от числа ударов долотом, поршень свободно переключается между коротким ходом и длинным ходом. Таким образом, благодаря переключению ходов эффективность работы повышается. Кроме того, когда ход укорачивается в случае холостого удара, оставшаяся энергия удара уменьшается, и срок службы гидравлической дробилки увеличивается.

Хотя предпочтительный вариант осуществления настоящего изобретения раскрыт для иллюстративных целей, специалистам в данной области техники будет понятно, что различные модификации, дополнения и замены возможны без отклонения от объема и сущности изобретения, как оно раскрыто в прилагаемой формуле изобретения. Раскрытые варианты осуществления следует принимать во внимание не с ограничивающей точки зрения, а с описательной точки зрения. Объем настоящего изобретения показан не в приведенном выше описании, а в формуле изобретения, и все различия в пределах эквивалентов будут понятны, чтобы быть включенными в настоящее изобретение.

Группа изобретений относится к системе гидравлической дробилки с бесступенчатым авторегулированием хода для дробления коренных пород. Передатчик (100) снабжен датчиком (110) для обнаружения генерируемых во время работы долота вибраций. MCU (240) приемника (200) управляет дробилкой. Поршень (302) расположен в цилиндре (301) дробилки. Первая (302а) и вторая (302b) поверхности поршня направлены так, что приложенное давление действует в направлении обратного хода и рабочего хода соответственно. Кольцевая выемка (303) расположена между поверхностями поршня. В управляющем клапане (309) расположен управляющий плунжер (309а) с маленькой (309b) поверхностью для перемещения плунжера в положение обратного хода и большой (309с) поверхностью для перемещения плунжера в положение рабочего хода. Входная сторона клапана (319) хода через напорный трубопровод соединена с гидравлическим насосом (311) с помощью напорного трубопровода (321) управления ходом. Выходная сторона клапана хода соединена с переключающим трубопроводом (313) управляющего клапана через дополнительный трубопровод (322). Нижняя сторона клапана хода соединена с насосом через клапан (320) регулирования расхода. MCU управляет клапаном расхода. Пружина на верхней поверхности клапана хода обеспечивает возврат в исходное положение при изменении давления. По первому варианту напорный трубопровод (312) рабочего давления через первый выход соединен с цилиндром. Обратный трубопровод (317) пониженного давления через второй выход соединен с цилиндром. По второму варианту напорный трубопровод (312) рабочего давления через первый выход соединен с передней камерой (307) цилиндра. Трубопровод (318) переменного давления соединяет управляющий клапан (309) и через второй выход заднюю камеру (306) цилиндра. Переключающий трубопровод (313) соединяет большую поверхность плунжера и третий выход (313а) цилиндра. Третий выход расположен между первым и вторым выходами цилиндра. Обратный трубопровод (317) пониженного давления через четвертый выход соединен с цилиндром. Работу поршня на длинном ходу обеспечивает предоставление рабочего давления на большой поверхности плунжера через третий выход (313а) переключающего трубопровода (313), когда клапан (320) регулирования расхода закрыт, и клапан (319) хода отсоединяет напорный (321) управления ходом и дополнительный трубопроводы. Работу поршня на коротком ходу обеспечивает предоставление рабочего давления на большой поверхности плунжера через клапан (319) хода, когда клапан (320) регулирования расхода открыт, и клапан (319) хода соединяет напорный (321) управления ходом и дополнительный трубопроводы. Обеспечивается снижение энергии удара в случае холостого удара. 2 н. и 3 з.п. ф-лы, 7 ил.

1. Система гидравлической дробилки с бесступенчатым авторегулированием хода, содержащая

датчик (110) вибрации, выполненный с возможностью обнаружения вибраций, генерируемых, когда долото (308) дробит породы;

передатчик (100), снабженный датчиком (110) вибрации и выполненный с возможностью передачи сигналов, генерируемых от датчика (110) вибрации;

приемник (200), выполненный с возможностью приема сигналов, передаваемых от передатчика (100); и

гидравлическую дробилку (300) с бесступенчатым авторегулированием хода, управляемую приемным микроконтроллерным блоком (MCU) (240) приемника (200),

при этом гидравлическая дробилка (300) с бесступенчатым авторегулированием хода включает в себя

цилиндр (301);

поршень (302), который расположен в цилиндре (301), чтобы совершать аксиальные возвратно-поступательные движения в цилиндре (301), и обеспечен первой поверхностью (302а) поршня, которая направлена таким образом, что приложенное давление действует в направлении обратного хода, второй поверхностью (302b) поршня, которая направлена таким образом, что приложенное давление действует в направлении рабочего хода, и кольцевой выемкой (303), расположенной между первой поверхностью (302а) поршня и второй поверхностью (302b) поршня;

напорный трубопровод (312), который обеспечивает рабочее давление через первый выход, соединенный с цилиндром (301);

обратный трубопровод (317) пониженного давления, который уменьшает давление через второй выход, соединенный с цилиндром (301);

управляющий клапан (309), в котором расположен управляющий плунжер (309а) и который обеспечен маленькой поверхностью (309b) управляющего плунжера для перемещения управляющего плунжера (309а) в положение обратного хода и большой поверхностью (309с) управляющего плунжера для перемещения управляющего плунжера (309а) в положение рабочего хода;

клапан (319) хода, входная сторона которого соединена с напорным трубопроводом (312), соединенным с гидравлическим насосом (311) с помощью напорного трубопровода (321) управления ходом, выходная сторона которого соединена с переключающим трубопроводом (313) для управляющего клапана (309) с помощью дополнительного трубопровода (322), соединенного с управляющим клапаном (309), и нижняя сторона которого соединена с гидравлическим насосом с помощью клапана (320) регулирования расхода, работающим под управлением приемного MCU (240); и

пружину (323), которая установлена на верхней поверхности (319а) клапана (319) хода, чтобы обеспечить функцию механического возврата в исходное положение в соответствии с изменением гидравлического давления.

2. Система гидравлической дробилки с бесступенчатым авторегулированием хода по п.1, в которой передатчик (100) включает в себя:

датчик (110) вибрации;

процессор (120) сигнала передачи для обработки сигнала, генерируемого датчиком (110) вибрации в сигнал передачи;

передающую антенну (130) для передачи сигнала передачи, обработанного процессором (120) сигнала передачи; и

передающий MCU (140) для управления работой процессора (120) сигнала передачи и работой передающей антенны (130).

3. Система гидравлической дробилки с бесступенчатым авторегулированием хода по п.1, в которой датчик (110) вибрации включает в себя:

корпус (111), который выполнен из металла;

выступ (112), который сформирован на верхнем конце корпуса (111);

пару железных магнитных элементов (113) смещения, которые установлены под выступом (112) и обеспечивают электронный элемент с заранее заданной рабочей точкой;

металлический колпачок (114), который закрывает верхнюю часть корпуса (111);

керамический изолятор (115), который установлен под металлическим колпачком (114) и регулирует магнитное поле между магнитным шариком (117) и металлическим колпачком (114);

металлический электрод (116), который проходит через металлический колпачок (114) и керамический изолятор (115), чтобы быть размещенным в корпусе (111); и

магнитный шарик (117), который соединяется с металлическим электродом (116) или отделяется от него, чтобы генерировать сигнал.

4. Система гидравлической дробилки с бесступенчатым авторегулированием хода по п.1, в которой приемник (200) включает в себя:

приемную антенну (210), которая принимает сигнал передачи, передаваемый передающей антенной (130) передатчика (100);

процессор (220) сигнала приема, который обрабатывает сигнал передачи, принятый приемной антенной (210) в сигнал приема;

приемный контроллер (230), который передает сигнал, обработанный процессором (220) сигнала приема в приемный MCU (240);

светоизлучающий диод (СИД) (250), который излучает свет, чтобы информировать оператора гидравлической дробилки (300) с бесступенчатым авторегулированием хода о состоянии, принимаемом приемным контроллером (230);

счетчик (260), который подсчитывает частоту или количество вибраций датчика (110) вибрации под управлением приемного MCU (240); и

приемный MCU (240), который управляет работой приемной антенны (210), процессора (220) сигнала приема, приемного контроллера (230), СИД (250) и счетчика (260) и управляет гидравлическим ударным механизмом гидравлической дробилки (300) с бесступенчатым авторегулированием хода.

5. Система гидравлической дробилки с бесступенчатым авторегулированием хода, содержащая

датчик (110) вибрации, выполненный с возможностью обнаружения вибраций, генерируемых, когда долото (308) дробит породы;

передатчик (100), снабженный датчиком (110) вибрации и выполненный с возможностью передачи сигналов, генерируемых от датчика (110) вибрации;

приемник (200), выполненный с возможностью приема сигналов, передаваемых от передатчика (100); и

гидравлическую дробилку (300) с бесступенчатым авторегулированием хода, управляемую приемным микроконтроллерным блоком (MCU) (240) приемника (200) и включающую в себя:

цилиндр (301);

поршень (302), который расположен в цилиндре (301), чтобы совершать аксиальные возвратно-поступательные движения в цилиндре (301), и обеспечен первой поверхностью (302а) поршня, которая направлена таким образом, что приложенное давление действует в направлении обратного хода, второй поверхностью (302b) поршня, которая направлена таким образом, что приложенное давление действует в направлении рабочего хода, и кольцевой выемкой (303), расположенной между первой поверхностью (302а) поршня и второй поверхностью (302b) поршня;

управляющий клапан (309), в котором расположен управляющий плунжер (309а) и который обеспечен маленькой поверхностью (309b) управляющего плунжера для перемещения управляющего плунжера (309а) в положение обратного хода и большой поверхностью (309с) управляющего плунжера для перемещения управляющего плунжера (309а) в положение рабочего хода;

напорный трубопровод (312), который обеспечивает рабочее давление через первый выход, соединенный с передней камерой (307) цилиндра (301);

трубопровод (318) переменного давления, который соединяет управляющий клапан (309) и второй выход, соединенный с задней камерой (306) цилиндра (301);

переключающий трубопровод (313), который соединяет большую поверхность (309с) управляющего плунжера и третий выход (313а) цилиндра (301), который расположен между первым выходом, соединенным с передней камерой (307), и вторым выходом, соединенным с задней камерой (306);

обратный трубопровод (317) пониженного давления, который уменьшает давление через четвертый выход, соединенный с цилиндром (301);

клапан (319) хода, входная сторона которого соединена с напорным трубопроводом (312), соединенным с гидравлическим насосом (311) с помощью напорного трубопровода (321) управления ходом, выходная сторона, которого соединена с переключающим трубопроводом (313) для управляющего клапана (309) с помощью дополнительного трубопровода (322), соединенного с управляющим клапаном (309), и нижняя сторона которого соединена с гидравлическим насосом с помощью клапана (320) регулирования расхода, работающим под управлением приемного MCU (240); и

пружину (323), которая установлена на верхней поверхности (319а) клапана (319) хода, чтобы обеспечить функцию механического возврата в исходное положение в соответствии с изменением гидравлического давления, и

причем, когда клапан (320) регулирования расхода закрыт под управлением приемного MCU (240) и клапан (319) хода отсоединяет напорный трубопровод (321) управления ходом и дополнительный трубопровод (322), рабочее давление предоставлено на большой поверхности (309с) управляющего плунжера через третий выход (313а) переключающего трубопровода (313) так, что поршень (302) работает на длинном ходе, и

причем, когда клапан (320) регулирования расхода открыт под управлением приемного MCU (240), и клапан (319) хода соединяет напорный трубопровод (321) управления ходом и дополнительный трубопровод (322), рабочее давление предоставлено на большой поверхности (309с) управляющего плунжера через клапан (319) хода так, что поршень (302) работает на коротком ходе.

| US 5174387 A, 29.12.1992 | |||

| БУР ДЛЯ СКАЛЬНЫХ ПОРОД | 2011 |

|

RU2485276C1 |

| Устройство для разрушения монолитных объектов | 1982 |

|

SU1104265A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ СКОРОСТИ ПОДАЧИ РАБОЧЕГО ОРГАНА КАМНЕРЕЗНОЙМАШИНЫ | 0 |

|

SU188930A1 |

| WO 2006022584 A1, 02.03.2006 | |||

| US 5860481 A, 19.01.1999 | |||

| US 2012250815 A1, 04.10.2012. | |||

Авторы

Даты

2017-05-12—Публикация

2015-07-29—Подача