Изобретение относится к области химической технологии и нефтехимии, в частности к способам очистки бензола от тиофена.

Бензол является ценным полупродуктом для промышленности основного органического и нефтехимического синтеза. Он используется для получения алкилбензолов, фенола, циклогексана и других органических соединений. В промышленности бензол получают в процессах коксования каменного угля, пиролиза и риформинга нефтяного сырья, гидродеалкилирования ароматических фракций [Коляндр Л.Я. Получение чистого бензола для синтеза. М.: Металлургия, 1966, 172 с.]. В результате предварительного разделения смесей компонентов, образующихся в этих процессах, выделяют фракцию сырого бензола, которая содержит большое число как ароматических, так и неароматических соединений. Тиофен - основная серосодержащая примесь, входящая в состав сырого бензола. Наибольшее количество тиофена (до 1,5%мас.) содержится в сыром бензоле коксохимического производства. Промышленность основного органического синтеза предъявляет высокие требования к содержанию тиофена в бензоле, так как тиофен отрицательно влияет на катализаторы, применяемые в процессах дальнейшей переработки бензола. Согласно ГОСТ 8448-78 содержание тиофена в бензоле каменноугольном и сланцевом не должно превышать 0,02%мас. для бензола марки «для нитрации» и 0,00005% мас. для бензола высшей очистки.

Наиболее эффективным промышленным способом глубокого обессеривания бензола является каталитическая гидроочистка [Патент РФ №2198910, опубл. 20.02.2003].

Однако этот способ характеризуется высокими капитальными затратами и значительным энергопотреблением, что делает эффективным его применение только на установках большой единичной мощности.

В связи с этим на производствах бензола малой и средней мощности не утратил актуальности метод сернокислотной очистки бензола от тиофена, который известен достаточно давно [Коляндр Л.Я. Получение чистого бензола для синтеза. М.: Металлургия, 1966, 172 с.] и постоянно совершенствуется [Патент РФ №2174504,, опубл. 10.10.2001; Патент РФ №2254319, опубл. 20.06.2005].

Однако этот метод позволяет получать бензол высших сортов только из сырья, содержащего не более 0,2-0,3%мас. тиофена [Коляндр Л.Я. Получение чистого бензола для синтеза. М.: Металлургия, 1966, 172 с.].

Наиболее эффективный способ предварительного выделения основного количества тиофена из сырого бензола - экстрактивная ректификация с диметилформамидом (ДМФА) и N-метилпирролидоном (NMP). В уровне техники [Зарецкий М.И. и др. Оценка технологических параметров процессов получения тиофеновой фракции и выделения чистого тиофена экстрактивной ректификацией / Кокс и химия. 1989, №2, с. 20-24] представлены процессы получения тиофеновой фракции и выделения чистого тиофена экстрактивной ректификацией из смеси бензол-тиофен-толуол. Установлено, что в экстрактивной колонне эффективностью 40 теоретических тарелок при использовании ДМФА возможно получение бензола более высокого качества (99,63%мол.) и тиофеновой фракции с более высоким содержанием тиофена (~30-35%), чем при использовании NMP. Соотношение исходная смесь : ДМФА равно 1:3.

Недостаток этого процесса - потери бензола с тиофеновой фракцией. Для его преодоления авторы предлагают после выделения из тиофеновой фракции толуола подвергать ее повторной ректификации с использованием ДМФА с получением бензольного концентрата с содержанием бензола 95%мол., который возвращается рециклом на первую стадию экстрактивной ректификации, и товарного тиофена с чистотой более 98%мол.

Однако наличие в схеме большого количества колонн, рецикл бензольного концентрата, двукратное применение экстрактивного агента и, как следствие, его повышенный расход и затраты энергии в кипятильниках колонн также являются недостатками этого процесса.

С целью снижения расхода ДМФА и NMP в процессах очистки бензола от тиофена предлагается использовать их в виде смесей с ионными жидкостями [Han J. et al. Process Intensification on the Separation of Benzene and Thiophene by Extractive Distillation / AIChE Journal, 2015, V. 61, №12, P. 4470-4480; Dong Ch. et al. Separation of benzene and thiophene with a mixture of N-methyl-2-pyrrolidinone (NMP) and ionic liquid as entrainer / Fluid Phase Equilibria, 2015, V. 388, P. 142-150].

Однако в виду высокой стоимости ионных жидкостей указанные смешанные растворители в ближайшее время, скорее всего, не найдут широкого промышленного применения.

Наиболее близким по технической сущности и достигаемому результату является способ очистки бензола от тиофена экстрактивной ректификацией с диметилформамидом [Зарецкий М.И. Очистка коксохимического бензола от тиофена. Получение чистого тиофена из тиофеновой фракции методом экстрактивной ректификации. Расчет промышленной установки /Кокс и химия, 2004, №6, С. 20-23]. Технологическая схема состоит из двух колонн - колонны экстрактивной ректификации (колонна 1) и колонны регенерации экстрактивного агента (колонна 2), эффективностью по 50 тарелок каждая. Узкая бензольная фракция в количестве 4,2-5,0 м3/ч (3450-4100 кг/ч) с концентрацией тиофена 0,8-1,2%мас. при температуре 75°С подается в среднюю часть колонны 1, экстрактивный агент с температурой 86-88°С поступает на ее верхний уровень. Процесс экстрактивной ректификации проводят при флегмовом числе 2,5-3,7 и соотношении ДМФА : узкая бензольная фракция, равном (2,02-2,4):1 по объему, что соответствует (2,2-2,6):1 по массе. В качестве дистиллята экстрактивной колонны отбирают бензол с примесью тиофена 0,2-0,3%мас., а в виде кубовой жидкости - смесь бензола, тиофена и ДМФА, которую делят во второй колонне при флегмовом числе, равном 14,1-22,0. Кубовый поток - регенерированный ДМФА - после охлаждения возвращают на орошение в первую колонну. Верхний продукт второй колонны представляет собой тиофеновую фракцию с содержанием тиофена 10-11%мас. Из этой фракции автор, на основе проведенных им инженерных расчетов, предлагает в дальнейшем экстрактивной ректификацией с ДМФА получать тиофеновый концентрат с содержанием тиофена 50%мас. и более, из которого повторной экстрактивной ректификацией с ДМФА выделять товарный тиофен с чистотой свыше 95%мас.

Однако указанный способ выделения тиофена не нашел применения в промышленности ввиду многостадийности, высокого расхода ДМФА и, как следствие, значительных энергозатрат на разделение. В настоящее время тиофеновая фракция с содержанием бензола до 90%мас.квалифицируется производителями сырого бензола как побочный продукт производства бензола из бензола сырого каменноугольного и не находит квалифицированного применения.

Недостатками прототипа являются: проведение процесса в двух колоннах, что требует установки насосов, трубопроводов и промежуточных емкостей для перекачивания кубовой жидкости из первой колонны во вторую; выделение тиофеновой фракции во второй колонне при высоких флегмовых числах и, соответственно, высоком энергопотреблении; потери бензола с тиофеновой фракцией в количестве 72 кг на 1 тонну узкой бензольной фракции, что составляет свыше 6700 т/год при производительности установки по сырому бензолу 130000 т/год.

Известны способы разделения смесей экстрактивной ректификацией в одной колонне с боковой укрепляющей секцией, которые позволяют получать продукты более высокого качества с меньшими энергозатратами по сравнению с двухколонными схемами. Например, осуществление экстрактивной ректификации азеотропной смеси ацетон-хлороформ с диметилформамидом в одной колонне с боковой укрепляющей секцией позволило снизить энергозатраты на разделение на 28,5% и получить ацетон более высокого качества по сравнению с двухколонной схемой при одинаковом удельном расходе экстрактивного агента [Патент РФ №2207896, опубл. 10.07.2003]. Аналогичные результаты получены и при экстрактивной ректификации в одной колонне с боковой укрепляющей секцией смеси этанол-вода с этиленгликолем [Патент РФ №2454261, опубл. 27.06.2012]. Указанные известные способы могут быть применены для разделения экстрактивной ректификацией и других смесей, но при отличных от известных [Патент РФ №2207896, опубл. 10.07.2003; Патент РФ №2454261, опубл. 27.06.2012] значениях конструктивных и рабочих параметров сложной колонны с боковой укрепляющей секцией.

Технический результат настоящего изобретения заключается в повышении степени извлечения бензола из узкой бензольной фракции и выделении тиофеновой фракции при низких значениях флегмовых чисел при том же удельном расходе ДМФА, что и в схеме-прототипе.

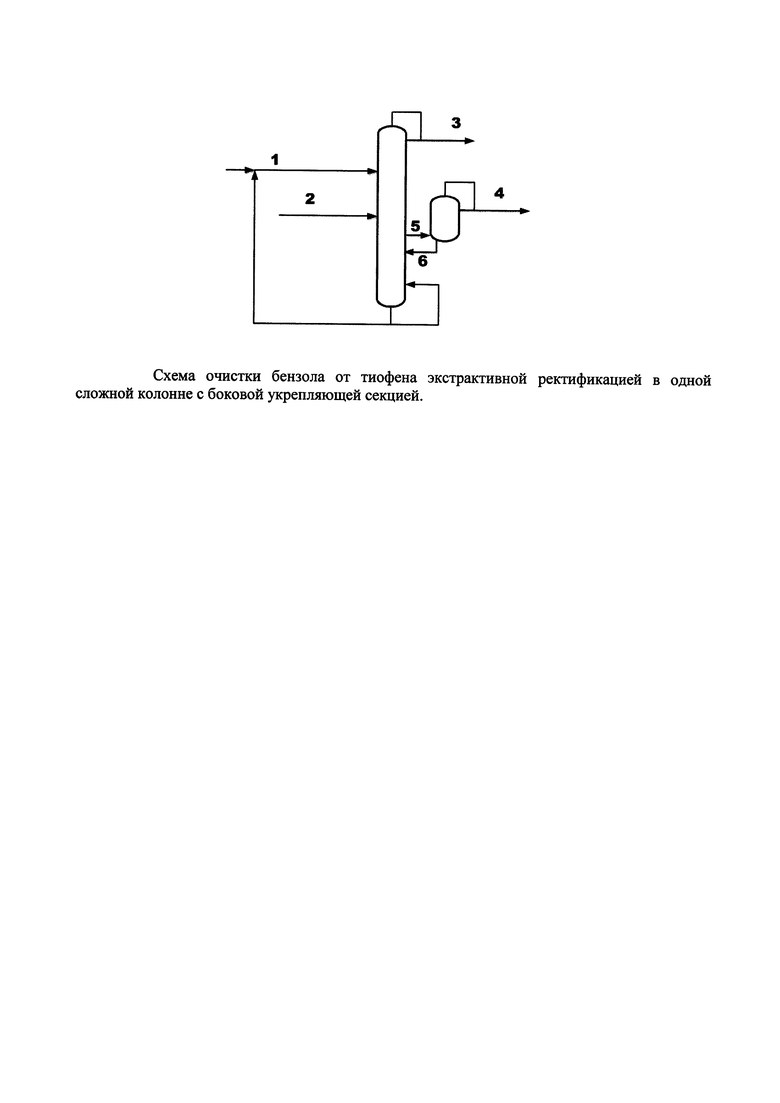

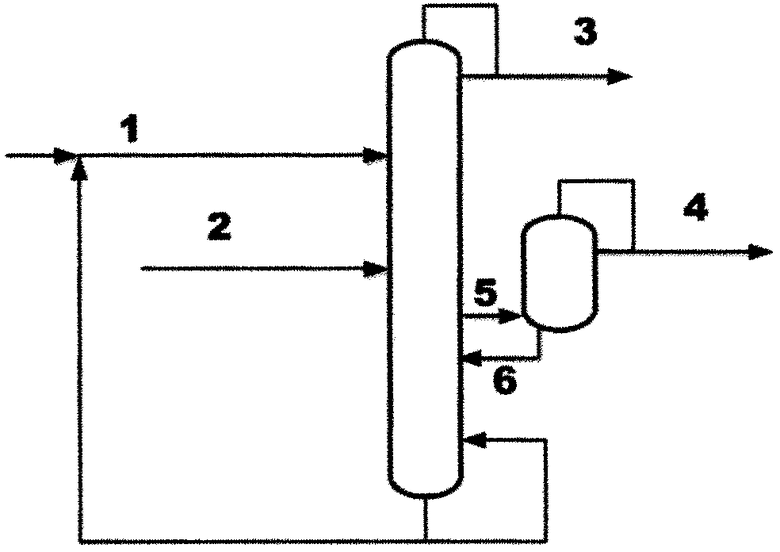

Указанный технический результат достигается тем, что способ очистки бензола от тиофена экстрактивной ректификацией с ДМФА проводят в одной сложной колонне с боковой укрепляющей секцией, причем эффективность основной колонны составляет 70 теоретических тарелок, эффективность боковой секции - 11 теоретических тарелок. Узкую бензольную фракцию подают в среднюю часть основной колонны, экстрактивный агент - в верхнюю часть основной колонны на (7-9)-ю тарелку. Массовое соотношение количества исходной смеси и ДМФА составляет 1:(2,2-2,6). Поток пара отбирают в боковую секцию с (64-65)-й тарелки основной колонны, поток жидкости из боковой секции возвращают на ту же тарелку. В качестве дистиллята основной колонны отбирают бензол с суммарным содержанием тиофена и ДМФА 0,2%мас. Кубовый продукт - ДМФА с концентрацией 99,99%мас. - после охлаждения возвращают на орошение на (7-9)-ю тарелку основной колонны. Тиофеновую фракцию отбирают в виде дистиллята боковой секции.

Основной отличительный признак изобретения заключается в том, что очистку бензола от тиофена проводят в одной сложной колонне, состоящей из основной колонны эффективностью 70 теоретических тарелок и боковой секции эффективностью 11 теоретических тарелок, при соотношении узкая бензольная фракция:ДМФА, равном 1:(2,2-2,6), с подачей ДМФА на (7-9)-ю тарелку и узкой бензольной фракции в среднюю часть основной колонны, с отбором парового потока в боковую секцию с (64-65)-й тарелки основной колонны и возвращением потока жидкости из боковой секции на ту же тарелку.

Дополнительными отличительными признаками, характеризующими изобретение в частных случаях, являются тарелки подачи узкой бензольной фракции в основную колонну, флегмовые числа в основной колонне и боковой секции, при которых обеспечивается выделение в дистилляте основной колонны бензола с концентрацией 99,8%мас. и достижение заданной степени извлечения бензола, а именно: для достижения степени извлечения бензола 95,3% узкую бензольную фракцию подают на (32-34)-ю тарелку основной колонны, флегмовые числа в основной колонне (5,5-5,7) и боковой секции (1,3-1,5); для достижения степени извлечения бензола 98,1% узкую бензольную фракцию подают на (28-30)-ю тарелку основной колонны, флегмовые числа в основной колонне (6,0-6,3) и боковой секции (1,4-1,6); для достижения степени извлечения бензола 99,2% узкую бензольную фракцию подают на (23-25)-ю тарелку основной колонны, флегмовые числа в основной колонне (6,9-7,4) и боковой секции (1,4-1,6).

Указанные признаки являются существенными, так как обеспечивают достижение заявляемого технического результата, заключающегося в повышении степени извлечения бензола до 95,3-99,2% в отличие от 92,5-92,9% для схемы-прототипа и выделении тиофеновой фракции при более низких флегмовых числах (1,3-1,6 в отличие от 14,1-22 для схемы-прототипа) с одновременным получением бензола с концентрацией основного вещества 99,8%мас., удовлетворяющего требованиям к бензолу, направляемому на сернокислотную очистку от тиофена, при одинаковом массовом соотношении узкая бензольная фракция : ДМФА.

Заявляемые существенные признаки находятся в сложной взаимосвязи друг с другом, и их оптимальная совокупность была выявлена в результате обширного вычислительного эксперимента, базировавшегося на известных экспериментальных данных о равновесии жидкость-пар для компонентов разделяемой смеси и ДМФА, также на информации о режимных параметрах колонн схемы-прототипа.

Заявляемое число тарелок в основной колонне и боковой секции было определено в результате анализа зависимости энергозатрат в кипятильнике колонны от числа тарелок. Увеличение числа тарелок в основной колонне сверх 70 не приводит к заметному сокращению энергозатрат, но при этом возрастают капитальные затраты и гидравлическое сопротивление колонны, а, соответственно, и температура в ее кубовой части. При меньшем числе тарелок в основной колонне увеличивается флегмовое число и, соответственно, затраты пара в кубе и расход охлаждающей воды в конденсаторе. При числе тарелок в боковой секции меньшем 11 возрастают значения флегмовых чисел в ней, вместе с тем увеличение числа тарелок в боковой секции не оказывает существенного влияния на показатели процесса, но приводит к увеличению капитальных затрат. При подаче ДМФА выше 7-й тарелки возрастает его концентрация в дистилляте основной колонны и получение бензола требуемого качества становится возможным только при более высоких, чем заявляемые, значениях флегмовых чисел. При подаче ДМФА ниже 9-й тарелки сокращается размер экстрактивной секции в колонне и получение продуктов заданного состава в заявляемом интервале изменения расхода ДМФА становится возможным только при более высоких, чем заявляемые, значениях флегмовых чисел. Аналогичный эффект наблюдается при подаче узкой бензольной фракции на тарелки, расположенные выше заявляемого для каждой заданной степени извлечения бензола диапазона тарелок. При подаче узкой бензольной фракции на тарелки, расположенные ниже заявляемого для каждой заданной степени извлечения бензола диапазона тарелок, возрастает концентрация бензола в потоке ДМФА, отбираемом в кубе основной колонны. При отборе парового потока в боковую секцию ниже 65-й тарелки существенно возрастает концентрация ДМФА в тиофеновой фракции, а при отборе потока в боковую секцию выше 64-й тарелки возрастает концентрация тиофена в потоке ДМФА, отбираемом в кубе основной колонны.

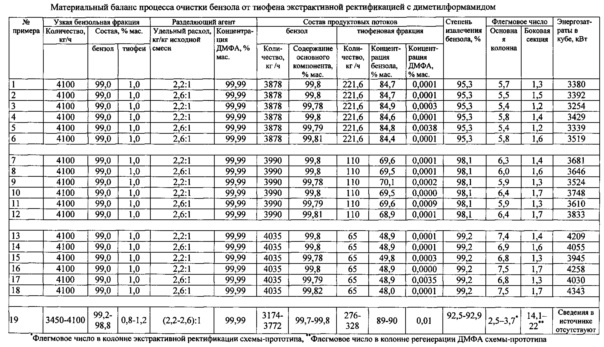

Способ по настоящему изобретению иллюстрируется примерами 1-18, приведенными в таблице, и чертежом. Примеры 1-6 иллюстрируют способ при степени извлечения бензола 95,3%. ДМФА (поток 1, см. чертеж) с концентрацией 99,99%мас. при температуре 80°С подают на 7-ю тарелку, а узкую бензольную фракцию (поток 2, см. чертеж) с концентрацией тиофена 1,0%мас. и температурой 75°С на 33-ю тарелку основной колонны. Поток пара (поток 5 см. чертеж) отбирают в боковую секцию с 65-й тарелки основной колонны, поток жидкости из боковой секции (поток 6, см. чертеж) возвращают на ту же тарелку основной колонны. Бензол (поток 3 см. чертеж) отбирают в дистилляте основной колонны, тиофеновую фракцию (поток 4, см. чертеж) - в дистилляте боковой секции. Примеры 1 и 2 иллюстрируют работу способа в условиях настоящего изобретения, примеры 3-6 приведены для параметров вне заявляемых условий. При значениях флегмовых чисел в основной колонне и боковой секции ниже заявляемых падает концентрация бензола в дистилляте основной колонны и возрастает концентрация ДМФА в дистилляте боковой секции. При значениях флегмовых чисел в основной колонне и боковой секции выше заявляемых качество продуктов практически не изменяется, но при этом возрастают энергозатраты в кубе основной колонны.

Примеры 7-12 иллюстрируют способ при степени извлечения бензола 98,1%. ДМФА (поток 1, см. чертеж) с концентрацией 99,99%мас. при температуре 80°С подают на 7-ю тарелку, а узкую бензольную фракцию (поток 2, см. чертеж) с концентрацией тиофена 1,0%мас. и температурой 75°С - на 29-ю тарелку основной колонны. Поток пара (поток 5, см. чертеж) отбирают в боковую секцию с 65-й тарелки основной колонны, поток жидкости из боковой секции (поток 6, см. чертеж) возвращают на ту же тарелку основной колонны. Бензол (поток 3, см. чертеж) отбирают в дистилляте основной колонны, тиофеновую фракцию (поток 4, см. чертеж) - в дистилляте боковой секции. Примеры 7 и 8 иллюстрируют работу способа в условиях настоящего изобретения, примеры 9-12 приведены для параметров вне заявляемых условий. При значениях флегмовых чисел в основной колонне и боковой секции ниже заявляемых падает концентрация бензола в дистилляте основной колонны и возрастает концентрация ДМФА в дистилляте боковой секции. При значениях флегмовых чисел в основной колонне и боковой секции выше заявляемых качество продуктов практически не изменяется, но при этом возрастают энергозатраты в кубе основной колонны.

Примеры 13-18 иллюстрируют способ при степени извлечения бензола 99,2%. ДМФА (поток 1, см. чертеж) с концентрацией 99,99%мас. при температуре 80°С подают на 7-ю тарелку, а узкую бензольную фракцию (поток 2, см. чертеж) с концентрацией тиофена 1,0%мас. и температурой 75°С на 24-ю тарелку основной колонны. Поток пара (поток 5, см. чертеж) отбирают в боковую секцию с 65-й тарелки основной колонны, поток жидкости из боковой секции (поток 6, см. чертеж) возвращают на ту же тарелку основной колонны. Бензол (поток 3, см. чертеж) отбирают в дистилляте основной колонны, тиофеновую фракцию (поток 4, см. чертеж) - в дистилляте боковой секции. Примеры 13 и 14 иллюстрируют работу способа в условиях настоящего изобретения, примеры 15-18 приведены для параметров вне заявляемых условий. При значениях флегмовых чисел в основной колонне и боковой секции ниже заявляемых падает концентрация бензола в дистилляте основной колонны и возрастает концентрация ДМФА в дистилляте боковой секции. При значениях флегмовых чисел в основной колонне и боковой секции выше заявляемых качество продуктов практически не изменяется, но при этом возрастают энергозатраты в кубе основной колонны.

Пример 19 показывает осуществление очистки узкой бензольной фракции от тиофена согласно известному способу - ближайшему аналогу. Степень извлечения бензола ниже, чем в заявляемом способе, и составляет 92,5-92,9%, а флегмовые числа, при которых происходит выделение тиофеновой фракции в колонне регенерации ДМФА, составляют 14,1-22, что существенно выше, чем в заявляемом способе, где тиофеновая фракция выделяется в дистилляте боковой секции при флегмовых числах 1,3-1,6.

Настоящее изобретение может быть применено в нефтехимической промышленности при выделении бензола из пироконденсата или сырого коксохимического бензола.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ глубокой очистки бензола от тиофена | 2021 |

|

RU2773400C1 |

| Способ выделения тиофена или метилтиофена или бензотиофена | 1975 |

|

SU658135A1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА | 1999 |

|

RU2164907C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ АЦЕТОНХЛОРОФОРМ АЗЕОТРОПНОГО СОСТАВА ЭКСТРАКТИВНОЙ РЕКТИФИКАЦИЕЙ | 2002 |

|

RU2207896C1 |

| Способ выделения и очистки бутадиена | 1980 |

|

SU977447A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291892C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ЭТАНОЛА ЭКСТРАКТИВНОЙ РЕКТИФИКАЦИЕЙ С ЭТИЛЕНГЛИКОЛЕМ | 2009 |

|

RU2454261C2 |

| СПОСОБ ВЫДЕЛЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291849C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА И ДЕБЕНЗОЛИРОВАННОЙ ВЫСОКООКТАНОВОЙ СМЕСИ | 2005 |

|

RU2287514C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТИОФЕНА ИЗ ЕГО СМЕСЕЙС БЕНЗОЛОМ | 1969 |

|

SU245134A1 |

Изобретение относится к способу очистки бензола от тиофена экстрактивной ректификацией с диметилформамидом (ДМФА). Способ характеризуется тем, что процесс проводят в одной сложной колонне с боковой укрепляющей секцией, причем эффективность основной колонны 70 теоретических тарелок, эффективность боковой секции 11 теоретических тарелок, при соотношении узкая бензольная фракция:ДМФА, равном 1:(2,2-2,6), с подачей ДМФА на (7-9)-ю тарелку и узкой бензольной фракции в среднюю часть основной колонны, с отбором парового потока в боковую секцию с (64-65)-й тарелки основной колонны и возвратом потока жидкости из боковой секции на те же тарелки основной колонны, с отбором в дистилляте основной колонны бензола, в кубе - диметилформамида, который после охлаждения возвращают на орошение на (7-9)-ю тарелку основной колонны, а в дистилляте боковой секции - тиофеновой фракции. Изобретение обеспечивает повышение степени извлечения бензола из узкой бензольной фракции и выделение тиофеновой фракции при низких значениях флегмовых чисел при том же удельном расходе ДМФА, что и в схеме-прототипе. 1 н и 3 з.п. ф-лы, 1 ил., 1 табл., 19 пр.

1. Способ очистки бензола от тиофена экстрактивной ректификацией с диметилформамидом (ДМФА), отличающийся тем, что процесс проводят в одной сложной колонне с боковой укрепляющей секцией, причем эффективность основной колонны 70 теоретических тарелок, эффективность боковой секции 11 теоретических тарелок, при соотношении узкая бензольная фракция:ДМФА, равном 1:(2,2-2,6), с подачей ДМФА на (7-9)-ю тарелку и узкой бензольной фракции в среднюю часть основной колонны, с отбором парового потока в боковую секцию с (64-65)-й тарелки основной колонны и возвратом потока жидкости из боковой секции на те же тарелки основной колонны, с отбором в дистилляте основной колонны бензола, в кубе - диметилформамида, который после охлаждения возвращают на орошение на (7-9)-ю тарелку основной колонны, а в дистилляте боковой секции - тиофеновой фракции.

2. Способ по п. 1, отличающийся тем, что узкую бензольную фракцию подают на (32-34)-ю тарелку основной колонны, флегмовые числа в основной колонне (5,5-5,7) и боковой секции (1,3-1,5), степень извлечения бензола 95,3%.

3. Способ по п. 1, отличающийся тем, что узкую бензольную фракцию подают на (28-30)-ю тарелку основной колонны, флегмовые числа в основной колонне (6,0-6,3) и боковой секции (1,4-1,6), степень извлечения бензола 98,1%.

4. Способ по п. 1, отличающийся тем, что узкую бензольную фракцию подают на (23-25)-ю тарелку основной колонны, флегмовые числа в основной колонне (6,9-7,4) и боковой секции (1,4-1,6), степень извлечения бензола 99,2%.

| СПОСОБ ОЧИСТКИ БЕНЗОЛА | 1999 |

|

RU2164907C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2157360C1 |

| CN 104926591 A, 23.09.2015. | |||

Авторы

Даты

2017-05-17—Публикация

2016-07-28—Подача