Изобретение относится к области получения бензола и высокооктановых смесей.

Более конкретно изобретение относится к области получения бензола и дебензолированной высокооктановой углеводородной смеси из катализата риформинга широких бензиновых фракций.

Одним из направлений по улучшению экологического состояния окружающей среды во всем мире является перевод автомобильного парка на бензины с улучшенными характеристиками, которыми предусматриваются ограничения по содержанию отдельных компонентов при компаундировании. В частности, Европейское сообщество установило максимальные пределы содержания канцерогенного бензола в бензинах марок Евро-3, Евро-4 и Евро-5 не более 1% масс.

В России перспективные требования к бензинам развиваются в аналогичном направлении. Производство бензинов с завышенным, в частности, содержанием бензола уже в настоящее время понижает их спрос и стоимость при продаже за рубеж.

Исследование работы ряда отечественных установок каталитического риформинга широких бензиновых фракций, выкипающих в пределах 62-180°С, 70-180°С и 85-180°С (Ластовкин Г.А. и др. "Обобщение опыта проектирования и освоения установок каталитического риформинга". Обзор, М., ЦНИИТЭНефтехим, 1979, 28 с.), показало, что содержание канцерогенного бензина в катализатах риформинга колеблется в диапазоне от 2 до 10% масс в зависимости от применяемого давления, температуры, катализатора риформинга. Повышение температуры кипения сырья каталитического риформинга с целью снижения образования бензола приводит к сужению сырьевой базы производства бензинов, а также к получению катализатов, имеющих, зачастую, завышенные по сравнению с требованиями ГОСТ температуры, отвечающие 10 и 50%-ным отгонам, так что для приготовления товарного бензина приходится добавлять к ним значительные количества дорогостоящих низкокипящих высокооктановых компонентов. Регулирование режима риформинга (понижение температуры, повышение давления) приводит обычно не только к снижению концентрации бензола, но и к снижению октанового числа катализата.

Современная мировая наука и практика предлагает несколько способов снижения содержания бензола в катализате риформинга, большинство из которых предполагает предварительное фракционирование катализата с выделением легкого риформата с повышенным содержанием бензола. Бензол, содержащийся в риформате, может быть прогидрирован (патент РФ 2228948, кл. C 10 G 59/02, оп. 20.05.2004 г.), или проалкилирован легкими олефинами (Патент РФ 2186829, кл. C 10 G 50/00, оп. 10.08.2002 г.), или же выделен в виде товарного продукта сочетанием методов ректификации с экстракцией (Патент РФ 2194740, кл. C 10 G 35/085, оп. 20.12.2002 г.) или экстрактивной ректификацией (Патент РФ 2153485, кл. С 07 С 7/08, оп. 27.07.2000 г.). Методы, основанные на выделении, позволяют, наряду со снижением содержания бензола в бензиновой фракции, дополнительно получать ценный целевой продукт - бензол, имеющий высокую стоимость, объемы производства которого не удовлетворяют все возрастающие потребности рынка.

Наиболее близким по технической сущности к заявляемому способу является способ (Патент РФ 2153485, кл. С 07 С 7/08, оп. 27.07.2000 г.) получения бензола и дебензолированной высокооктановой смеси из углеводородных смесей, содержащих как минимум ароматические и неароматические углеводороды, имеющие шесть и более углеродных атомов, согласно которому исходную смесь разделяют ректификацией на кубовый продукт, содержащий не более 3% масс, предпочтительно не более 1% масс бензола, и дистиллят, содержащий преимущественно углеводороды С6, в котором не более 5% масс, предпочтительно не более 0,5% масс, толуола и не более 36,6% масс, предпочтительно не более 10% масс, углеводородов C7, который подвергают экстрактивной ректификации в присутствии полярного, органического, апротонного растворителя, имеющего отношение дипольного момента к корню квадратному из мольного объема более 0,3 дБ/(см3/г·моль)1/2, предпочтительно более 0,4 дБ/(см3/г·моль)1/2, и температуру кипения 150-250°С, в качестве дистиллята выводят поток, содержащий преимущественно неароматические углеводороды С6-C8, который возможно объединяют с кубовым продуктом ректификации, а в качестве кубового продукта - смесь указанного растворителя с углеводородами, от которой далее отгоняют поток, содержащий преимущественно бензол, который возможно далее подвергают дополнительной отгонке от углеводородов с более высокими температурами кипения.

Известный способ обладает весьма существенными недостатками при использовании его для получения бензола и дебензолированной высокооктановой смеси из катализата риформинга широких бензиновых фракций, основными из которых являются:

- низкая степень извлечения бензола из катализата риформинга широких бензиновых фракций, т.к. при содержании бензола в катализате риформинга широких бензиновых фракций от 2 до 10% масс остаточное содержание его в кубовом продукте колонны ректификации допускается до 3% масс;

- значительные количества допустимого содержания толуола в дистилляте колонны ректификации (от 0,5 до 5% масс). Температура кипения толуола 110°С и при извлечении его в существенных количествах в составе дистиллята вместе с ним будут извлекаться неароматические углеводороды С7, имеющие близкие к толуолу температуры кипения. Присутствие таких неароматических углеводородов в питании колонны экстрактивной ректификации существенно усложняет задачу выделения бензола высокой чистоты (более 99,5% масс), приводя к необходимости увеличения эффективности колонны экстрактивной ректификации, флегмового числа и циркуляции экстрагента и, в конечном итоге, к повышению капитальных затрат и расходу энергосредств. Кроме того, при допустимом в известном способе содержании толуола в дистилляте обязательным условием получения бензола высокой чистоты является ректификация десорбированного бензола от извлеченного вместе с ним толуола, присутствие которого к тому же усложняет условия десорбции углеводородов из насыщенного растворителя;

- разделение катализата риформинга широких бензиновых фракций, содержащего от 2 до 10% масс бензола и имеющего исходное октановое число по исследовательскому методу 92-94, на две фракции позволяет получить в качестве дебензолированной высокооктановой смеси только кубовый продукт ректификации. Добавление в него всего количества дистиллята колонны экстрактивной ректификации снижает октановое число по сравнению с исходным октановым числом катализата риформинга широких бензиновых фракций на 1-2 пункта. Использование дистиллята колонны экстрактивной ректификации в качестве сырья для установок каталитического риформинга без дополнительной ректификации невозможно из-за низкой температуры начала кипения.

Задачей настоящего изобретения является снижение затрат энергосредств при получении дебензолированной высокооктановой смеси, отвечающей перспективным требованиям по содержанию бензола с одновременным повышением качества бензола, выделяемого в качестве товарного продукта.

Указанный результат достигается способом получения бензола и дебензолированной высокооктановой смеси из катализата риформинга широких бензиновых фракций, содержащего более 2% масс бензола, путем его разделения с помощью ректификации и экстрактивной ректификации с полярным, апротонным растворителем, имеющим отношение дипольного момента к корню квадратному из мольного объема более 0,3 дБ/(см3/г·моль)1/2, предпочтительно более 0,4 дБ/(см3/г·моль)1/2, и температуру кипения от 150 до 250°С, в котором катализат риформинга разделяют ректификацией на три фракции: легкокипящую фракцию, содержащую в основном неароматические углеводороды С4-С6 и не более 1%, предпочтительно не более 0,5% масс бензола, тяжелокипящую фракцию, содержащую в основном ароматические и неароматические углеводороды С7 и выше и не более 1%, предпочтительно не более 0,5% масс бензола, и бензольную фракцию, выкипающую в пределах 70-95°С и содержащую толуола - не более 0,1% масс, предпочтительно не более 0,02% масс, неароматических углеводородов с температурой кипения более 110°С - не более 0,02% масс, которую направляют на выделение бензола экстрактивной ректификацией.

Возможно разделение катализата риформинга ректификацией осуществлять в одной колонне с отбором легкокипящей фракции в качестве дистиллята, тяжелокипящей фракции в качестве кубового продукта и бензольной фракции в качестве бокового отбора из точки, расположенной выше точки подачи питания.

При этом эффективность зоны, располагаемой между вводом питания в колонну ректификации и боковым отбором бензольной фракции, может составлять от 5 до 20 (предпочтительно от 10 до 15) теоретических тарелок.

Возможно также легкокипящую фракцию объединять с тяжелокипящей фракцией с получением дебензолированной высокооктановой смеси. Дистиллят колонны экстрактивной ректификации имеет самое низкое октановое число из выделенных фракций и его целесообразнее использовать в качестве сырья установок каталитического риформинга, что не исключает применение его при компаундировании бензинов с дополнительным использованием высокооктановых компонентов.

Осуществление процесса получения бензола и дебензолированной высокооктановой смеси из катализата риформинга широких бензиновых фракций, содержащего более 2% масс бензола, согласно предлагаемому способу позволяет достичь существенного снижения затрат энергосредств за счет:

- отделения от бензольной фракции легкокипящей фракции, содержащей в основном неароматические углеводороды С4-С6, до направления бензольной фракции на экстрактивную ректификацию;

- определения оптимальных пределов содержания в бензольной фракции толуола и неароматических углеводородов с температурой кипения более 110°С, в наибольшей степени влияющих на условия экстрактивной ректификации, позволяющие получить бензол высокой степени чистоты;

- предпочтительного разделения катализата риформинга широких бензиновых фракций, содержащего более 2% масс бензола, на три фракции в одной колонне. В этом случае упрощается технологическая схема до трех колонн и возможно оптимальное использование энергосредств, затрачиваемых в первой колонне в результате отбора бокового погона и направлении его в колонну экстрактивной ректификации в паровой фазе.

Использование способа иллюстрируется нижеследующими чертежами и примерами. Приведенные чертежи и примеры не исчерпывают всех вариантов осуществления способа и возможны любые иные технологические решения при соблюдении сути изобретения, изложенного в формуле изобретения.

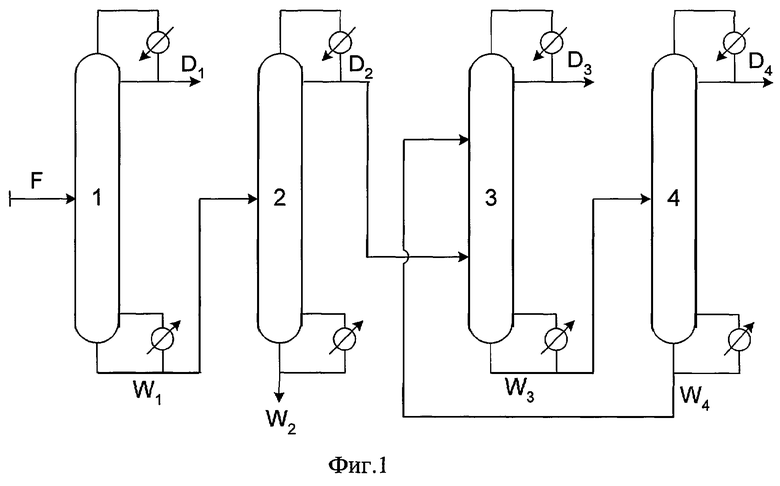

Согласно фиг.1 исходную углеводородную смесь F подают в ректификационную колонну 1. Сверху колонны 1 выводят легкокипящую фракцию D1, содержащую в основном неароматические углеводороды С4-С6. Кубовый продукт W1 колонны 1 подают в ректификационную колонну 2. Из куба колонны 2 отбирают тяжелокипящую фракцию W2, содержащую в основном ароматические и неароматические углеводороды С7 и выше. Сверху колонны 2 выводят бензольную фракцию D2, которую направляют на разделение в колонну экстрактивной ректификации 3. В верхнюю часть колонны 3 подают десорбированный экстрагент W4. С верха колонны 3 отбирают фракцию D3, содержащую в основном неароматические углеводорода С6-С7. Из куба колонны 3 насыщенный экстрагент W3 направляют на десорбцию в колонну 4. С верха колонны 4 отбирают товарный бензол D4. Из куба колонны 4 десорбированный экстрагент W4 возвращают в колонну экстрактивной ректификации 3.

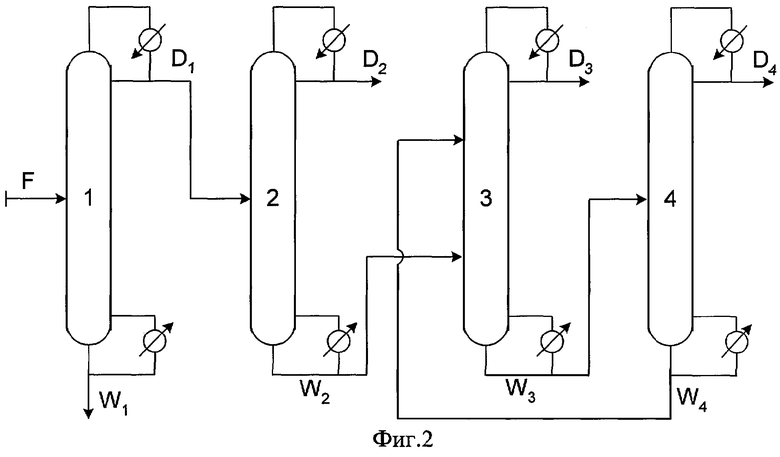

Согласно фиг.2 исходную углеводородную смесь F подают в ректификационную колонну 1. Сверху колонны 1 выводят фракцию D1, содержащую в основном неароматические углеводороды С4-С7 и бензол. Из куба колонны 1 отбирают тяжелокипящую фракцию W1, содержащую в основном ароматические и неароматические углеводороды С7 и выше. Сверху колонны 2 выводят легкокипящую фракцию D2, содержащую в основном неароматические углеводороды С4-С6. Из куба колонны 2 отбирают бензольную фракцию W2, которую направляют на разделение в колонну экстрактивной ректификации 3. В верхнюю часть колонны 3 подают десорбированный экстрагент W4. С верха колонны 3 отбирают фракцию D3, содержащую в основном неароматические углеводороды С6-С7. Из куба колонны 3 насыщенный экстрагент W3 направляют на десорбцию в колонну 4. С верха колонны 4 отбирают товарный бензол D4. Из куба колонны 4 десорбированный экстрагент W4 возвращают в колонну экстрактивной ректификации 3.

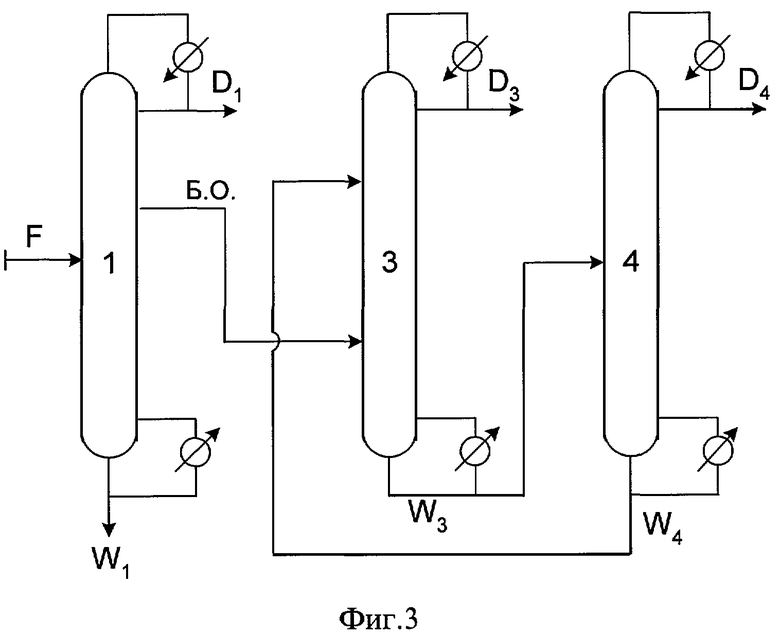

Согласно фиг.3 исходную углеводородную смесь F подают в ректификационную колонну 1. Сверху колонны 1 выводят легкокипящую фракцию D1, содержащую в основном неароматические углеводороды С4-С6. Из куба колонны 1 отбирают тяжелокипящую фракцию W1, содержащую в основном ароматические и неароматические углеводороды C7 и выше. Боковым отбором из точки, лежащей выше точки подачи питания в колонну 1, выводят бензольную фракцию Б.О., которую направляют на разделение в колонну экстрактивной ректификации 3. В верхнюю часть колонны 3 подают десорбированный экстрагент W4. С верха колонны 3 отбирают фракцию D3, содержащую в основном неароматические углеводороды С6-С7. Из куба колонны 3 насыщенный экстрагент W3 направляют на десорбцию в колонну 4. С верха колонны 4 отбирают товарный бензол D4. Из куба колонны 4 десорбированный экстрагент W4 возвращают в колонну экстрактивной ректификации 3.

В целях экономии тепла, затрачиваемого на разделение, и/или обеспечения возможности оптимальной рекуперации тепла колонны могут работать при различном давлении, боковой отбор может отбираться в паровой или в жидкой фазе. Для снижения температуры кипения экстрагентов могут быть использованы смешанные экстрагенты, в том числе экстрагенты, содержащие воду. Для уменьшения уноса экстрагентов с углеводородными потоками могут быть использованы любые известные приемы.

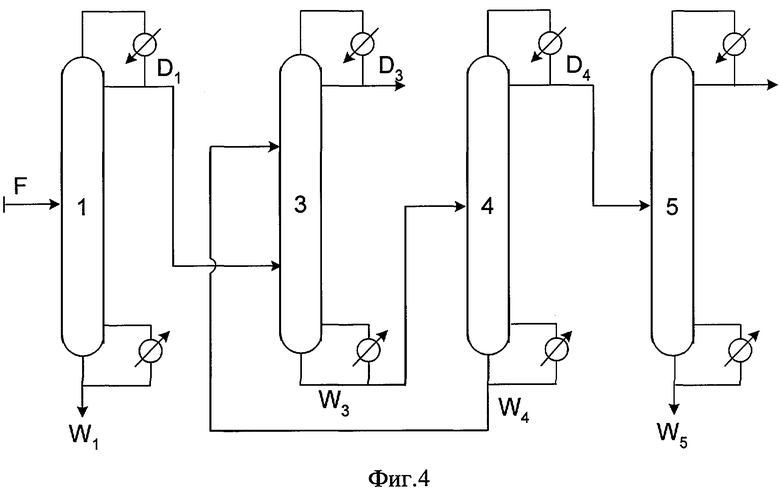

На фиг.4 представлена схема осуществления процесса в соответствии с прототипом. Согласно фиг.4 исходную углеводородную смесь F подают в ректификационную колонну 1. Сверху колонны 1 выводят фракцию D1, содержащую в основном неароматические углеводороды С4-С7 и бензол, которую направляют на разделение в колонну экстрактивной ректификации 3. Из куба колонны 1 отбирают тяжелокипящую фракцию W1, содержащую в основном ароматические и неароматические углеводороды C7 и выше. В верхнюю часть колонны 3 подают десорбированный экстрагент W4. С верха колонны 3 отбирают фракцию D3, содержащую в основном неароматические углеводороды С4-С7. Из куба колонны 3 насыщенный экстрагент W3 направляют на десорбцию в колонну 4. С верха колонны 4 отбирают бензол D4, который дополнительно очищают от примесей толуола и тяжелокипящих углеводородов в колонне 5. Из куба колонны 4 десорбированный экстрагент W4 возвращают в колонну экстрактивной ректификации 3. Товарный бензол D5 отбирают сверху колонны 5. Из куба колонны 5 отбирают смесь бензола с толуолом и тяжелокипящими углеводородами W5.

Примеры, иллюстрирующие использование изобретения, даны в табл.1 и 2. Исходный катализат риформинга имел октановое число по исследовательскому методу 94.

В примере 1 в качестве полярного растворителя использован N,N-диметилацетамид, имеющий отношение дипольного момента к корню квадратному из мольного объема, равное 0,39 дБ/(см3/г·моль)1/2, расход пара составил 0,32 т/т катализата риформинга, расход охлаждающей воды составил 8,9 м3/т катализата риформинга. В результате смешения D1 и W2 получили 0,84 т высокооктановой дебензолированной смеси, имеющей октановое число по исследовательскому методу 96,2.

В примере 2 в качестве полярного растворителя использован N-формилморфолин, имеющий отношение дипольного момента к корню квадратному из мольного объема, равное 0,41 дБ/(см3/г·моль)1/2, расход пара составил 0,33 т/т катализата риформинга, расход охлаждающей воды составил 9 м3/т катализата риформинга. В результате смешения D2 и W1 получили 0,88 т высокооктановой дебензолированной смеси, имеющей октановое число по исследовательскому методу 95,6.

В примере 3 в качестве полярного растворителя использован метоксипропионитрил, имеющий отношение дипольного момента к корню квадратному из мольного объема, равное 0,42 дБ/(см3/г·моль)1/2, расход пара составил 0,31 т/т катализата риформинга, расход охлаждающей воды составил 8,7 м3/г катализата риформинга. В результате смешения D1 и W2 получили 0,84 т высокооктановой дебензолированной смеси, имеющей октановое число по исследовательскому методу 96,2.

В примере 4 в качестве полярного растворителя использован N-метилпирролидон, имеющий отношение дипольного момента к корню квадратному из мольного объема, равное 0,42 дБ/(см3/г·моль)1/2, расход пара составил 0,28 т/т катализата риформинга, расход охлаждающей воды составил 5,8 м3/т катализата риформинга. В результате смешения D1 и W1 получили 0,81 т высокооктановой дебензолированной смеси, имеющей октановое число по исследовательскому методу 96,5.

В примере 5, взятом для сопоставления, в качестве полярного растворителя использован N,N-диметилацетамид, имеющий отношение дипольного момента к корню квадратному из мольного объема, равное 0,39 дБ/(см3/г·моль)1/2, расход пара составил 0,35 т/т катализата риформинга, расход охлаждающей воды составил 9,3 м3/т катализата риформинга. В результате получили 0,65 т высокооктановой дебензолированной смеси W1, имеющей октановое число по исследовательскому методу 98,2. Смешение W1 с D2 дает 0,96 т смеси, имеющей октановое число по исследовательскому методу 92.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291892C1 |

| СПОСОБ ВЫДЕЛЕНИЯ О-КСИЛОЛЬНОГО КОНЦЕНТРАТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2255957C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА И ДЕБЕНЗОЛИРОВАННОЙ ВЫСОКООКТАНОВОЙ СМЕСИ | 1998 |

|

RU2153485C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010837C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010838C1 |

| Способ получения бензола | 2017 |

|

RU2638173C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКОГО СОЛЬВЕНТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2254356C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291849C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C6-C8 ИЗ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 2003 |

|

RU2254317C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C И РЕФОРМИРОВАННОГО КОМПОНЕНТА БЕНЗИНА ИЗ РИФОРМАТА БЕНЗИНОВОЙ ФРАКЦИИ | 2004 |

|

RU2256691C1 |

Использование: нефтепереработка и нефтехимия. Сущность: катализат риформинга широких бензиновых фракций, содержащий более 2% масс бензола, разделяют с помощью ректификации на три фракции: легкокипящую фракцию, содержащую в основном неароматические углеводороды С4-С6 и не более 1%, предпочтительно не более 0,5% масс бензола, тяжелокипящую фракцию, содержащую в основном ароматические и неароматические углеводороды C7 и выше и не более 1%, предпочтительно не более 0,5% масс бензола, и бензольную фракцию, выкипающую в пределах 70-95°С и содержащую толуола - не более 0,1% масс, предпочтительно не более 0,02% масс, неароматических углеводородов с температурой кипения более 110°С - не более 0,02% масс. Бензольную фракцию направляют на выделение бензола экстрактивной ректификацией с полярным апротонным растворителем, имеющим отношение дипольного момента к корню квадратному из мольного объема более 0,3 дб/(см3/г-моль)1/2, предпочтительно более 0,4 дб/(см3/г-моль)1/2, и температуру кипения от 150 до 250°С. Технический результат: повышение качества бензола. 3 з.п. ф-лы., 2 табл., 4 ил.

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА И ДЕБЕНЗОЛИРОВАННОЙ ВЫСОКООКТАНОВОЙ СМЕСИ | 1998 |

|

RU2153485C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2003 |

|

RU2228948C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА И НИЗКООКТАНОВОЙ БЕНЗОЛСОДЕРЖАЩЕЙ ФРАКЦИИ ИЗ КАТАЛИЗАТОРОВ РИФОРМИНГА ШИРОКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2092519C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1993 |

|

RU2043388C1 |

| Способ извлечения чистого бензола из углеводородных смесей | 1982 |

|

SU1205755A3 |

| Устройство для возведения монолитного каркаса зданий и сооружений | 1987 |

|

SU1430481A1 |

Авторы

Даты

2006-11-20—Публикация

2005-08-05—Подача