Изобретение относится к резьбовым соединениям и может быть использовано в машиностроении, приборостроении, нефтяной и газовой промышленности, системе коммунального хозяйства.

Существуют различные способы затяжки резьбовых соединений: затяжка до определенного момента, затяжка до определенного угла, затяжка до предела упругости, затяжка в области пластических деформаций и другие.

Известен способ затяжки резьбовых соединений (патент на изобретение РФ №2025270, опубл. 30.12.1994), заключающийся в измерении передаваемого на резьбовой элемент момента завинчивания, момента его отвинчивания и расчете величины силы затяжки, отличающийся тем, что рассчитывают силу затяжки, замеряют величины моментов завинчивания и отвинчивания. Сравнивают величину вычисленной силы затяжки с заданной величиной, определяют величину ее отклонения от заданной величины, по ней рассчитывают необходимый угол доворота резьбового элемента для обеспечения заданной величины силы затяжки, доворачивают резьбовой элемент на этот угол, а при отсутствии отклонения величины силы от заданной передают на него первоначальный момент завинчивания.

Недостатком является высокая сложность и трудоемкость осуществления способа из-за необходимости замеров моментов завинчивания, отвинчивания и выполнения расчетов угла доворота резьбового элемента. Способ может применяться в единичных случаях из-за специфики технологии его осуществления.

Известен способ затяжки разъемных резьбовых соединений (патент на изобретение РФ №2105620, опубл. 27.02.1998), который заключается в установке между соединяемыми деталями промежуточной детали затяжки, которая одновременно может выполнять функцию герметизации соединения. При этом деталь затяжки перед установкой охлаждают до температуры значительно ниже соединяемых деталей, потом устанавливают ее между соединяемыми деталями и затем затягивают предварительно, например, резьбовым соединением. Окончательная затяжка соединения осуществляется силами температурного расширения по мере повышения температуры промежуточной детали затяжки под действием окружающей среды, когда ее линейные размеры увеличиваются.

Увеличение линейных размеров детали затяжки рассчитывают в зависимости от требуемого усилия затяжки. Чем больше требуется усилие, тем больше должен уменьшиться размер промежуточной детали при охлаждении. Это может быть обеспечено несколькими способами: понижением температуры охлаждения; использованием материала с высоким коэффициентом линейного расширения; увеличением размера детали, который влияет на усилие затяжки.

Недостатком способа является высокая сложность и трудоемкость реализации вследствие необходимости подбора охлаждения и установки в резьбовое соединение дополнительной детали. Способ может иметь весьма узкое применение из-за специфики технологии его осуществления.

Известен способ затяжки резьбовых соединений (А.С. СССР №795928, опубл. 15.01.1981), заключающийся в том, что для повышения точности момента затяжки резьбового соединения производят предварительный поворот одной резьбовой детали в зоне упругих деформаций, замеряют соответствующие этому положению угол поворота и крутящий момент, момент при последующем ослаблении резьбового соединения, и определяют угол поворота резьбовой детали, обеспечивающий требуемый момент затяжки как отношение произведения предварительного угла затяжки, шага резьбы и требуемого усилия затяжки к произведению числа К и разности предварительно приложенного крутящего момента и момента при последующем ослаблении.

Недостатком способа является высокая сложность и трудоемкость осуществления способа из-за необходимости поворотов резьбовых деталей, замеров углов, моментов и выполнения расчетов. Способ может применяться в единичных случаях из-за специфики технологии его осуществления.

Также известен ряд изобретений, относящихся к данной теме, которые были проанализированы заявителем: US 4790703, JP 2010096210, DE 19503962, CN 202768602, KR 101052583.

Наиболее близким техническим решением является способ, который применяется в дифференциальном резьбовом соединении (см. П.И. Орлов. Основы конструирования. Справочно-методическое пособие. Т2. «Машиностроение». М. 1988). При этом способе для соединения базовой и присоединяемой деталей применяют соединитель - болт с дифференциальной резьбой. На стержне болта выполнены два резьбовых пояса с резьбой одинакового направления. Шаг резьбы одного пояса несколько больше шага резьбы другого пояса. Первым нарезным поясом болт завертывается в одну из стягиваемых деталей, вторым одновременно - в другую деталь. При одном повороте болта стягиваемые детали сближаются на величину разности шагов S2-S1. Болт с дифференциальной резьбой эквивалентен обычному болту с резьбой весьма малого шага ΔS=S2-S1. Затяжка может быть осуществлена с большой силой при ограниченном крутящем моменте.

Недостатки данного технического решения - ограниченные технологические возможности вследствие одновременного перемещения соединяемых деталей на небольшую величину, невысокая точность сопряжения из-за невозможности обеспечения контакта в заданном месте по конструктивным особенностям деталей, а также невысокая надежность вследствие невозможности обеспечения сильной затяжки из-за неопределенности места стыка деталей.

Техническая задача заявляемого изобретения - повышение надежности резьбового соединения.

Достигаемый технический результат - увеличение жесткости соединения за счет увеличения силы стягивания присоединяемых деталей.

Техническая задача достигается тем, что заявляется способ затяжки резьбового соединения базовой детали с мелким шагом резьбы и присоединяемой детали с крупным шагом резьбы путем поворота в направлении завинчивания дифференциального резьбового соединителя, содержащего участки однонаправленной резьбы, соответствующей резьбам базовой и присоединяемой деталей, причем дифференциальный резьбовой соединитель свинчивают на заданную длину по мелкой резьбе базовой детали, свинчивают присоединяемую деталь по крупной резьбе дифференциального резьбового соединителя до контакта с базовой деталью и производят предварительную затяжку в направлении завинчивания, затем поворачивают дифференциальный резьбовой соединитель в направлении отвинчивания и производят окончательную затяжку.

Сравнение заявляемого технического решения с прототипом показывает, что оно отличается следующими признаками:

- дифференциальный резьбовой соединитель свинчивают на заданную длину по мелкой резьбе базовой детали;

- свинчивают присоединяемую деталь по крупной резьбе дифференциального соединителя до плотного контакта с базовой деталью и производят предварительную затяжку в направлении завинчивания;

- поворачивают дифференциальный соединитель в направлении отвинчивания и производят окончательную затяжку.

Поэтому можно предположить, что заявляемое техническое решение соответствует критерию «новизна».

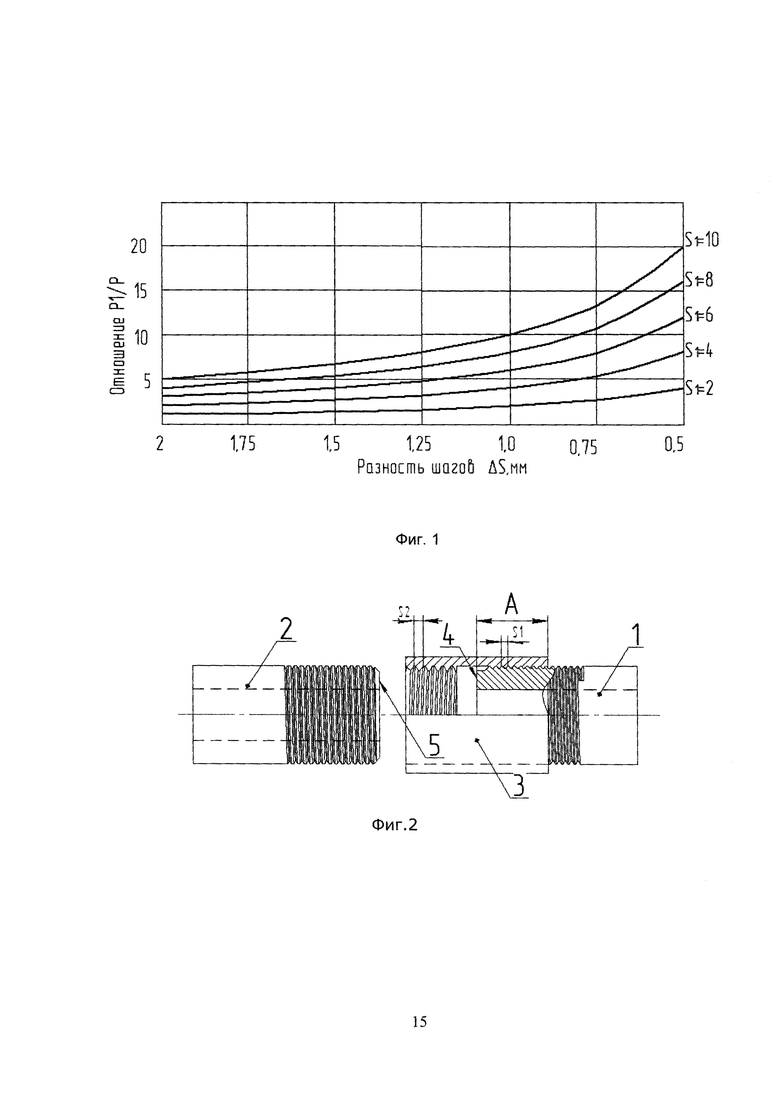

Затяжку резьбового соединения осуществляют за два этапа: предварительная затяжка в направлении завинчивания дифференциального резьбового соединителя и окончательная затяжка в направлении отвинчивания. Проведенные нами эксперименты показывают, что при наличии разности шагов S2-S1=ΔS имеет место увеличение осевого усилия затяжки при равенстве крутящих моментов предварительной и окончательной затяжек, т.е. при М2=М1. На графиках (Фиг. 1) приведены отношения осевой силы окончательной затяжки Р1 к осевой силе предварительной затяжки Р (Р1/Р) в зависимости от разности шагов ΔS=S2-S1 резьбы при различных значениях меньших шагов S1 и при постоянном моменте затяжки М2=М1, которая подтверждает вышеуказанные результаты. Кроме того, в заявляемом способе за счет конструктивных решений достигается дополнительный технический результат, связанный с исключением неопределенности места стыка соединяемых деталей.

При проведении патентных исследований не было выявлено заявляемой совокупности признаков с достижением заявленного технического результата, поэтому можно сделать вывод о том, что заявляемое техническое решение соответствует критерию «изобретательский уровень».

Соединяемые детали могут выполняться с наружной или внутренней резьбой. Контактные поверхности соединяемых деталей могу иметь различную форму: плоскую, коническую, сферическую и др.

Базовая деталь с резьбой мелкого шага может быть выполнена таким образом, что участок мелкой резьбы ограничен уступом, который служит упором при свинчивании с дифференциальным резьбовым соединителем.

Дифференциальный резьбовой соединитель может быть выполнен в виде втулки, муфты с однонаправленной резьбой разного шага или в виде дифференциального резьбового стержня (винта, болта, шпильки).

В частности, дифференциальный резьбовой соединитель может быть выполнен в виде втулки с участками внутренней резьбы мелкого шага с одной стороны и крупного шага с другой стороны.

Или дифференциальный резьбовой соединитель может быть выполнен в виде стержня с участками резьбы мелкого шага и крупного шага.

Или дифференциальный резьбовой соединитель может содержать стержень с участками мелкой и крупной однонаправленной резьбы и тормозной элемент, свинченный на заданную длину по участку крупной резьбы стержня.

Тормозной элемент может быть выполнен в виде усеченного конуса с конической поверхностью, сопрягаемой с конусом присоединяемой детали, и резьбовым отверстием с крупным шагом резьбы.

Тормозной элемент может быть выполнен в виде гайки с плоской поверхностью, контактирующей с плоскостью присоединяемой детали, и резьбовым отверстием с крупным шагом резьбы.

Сущность заявляемого технического решения поясняется примерами конкретного выполнения, но не ограничивается ими.

Фиг. 1 - график зависимости отношения сил окончательного и предварительного затягиваний от разности шагов резьбы.

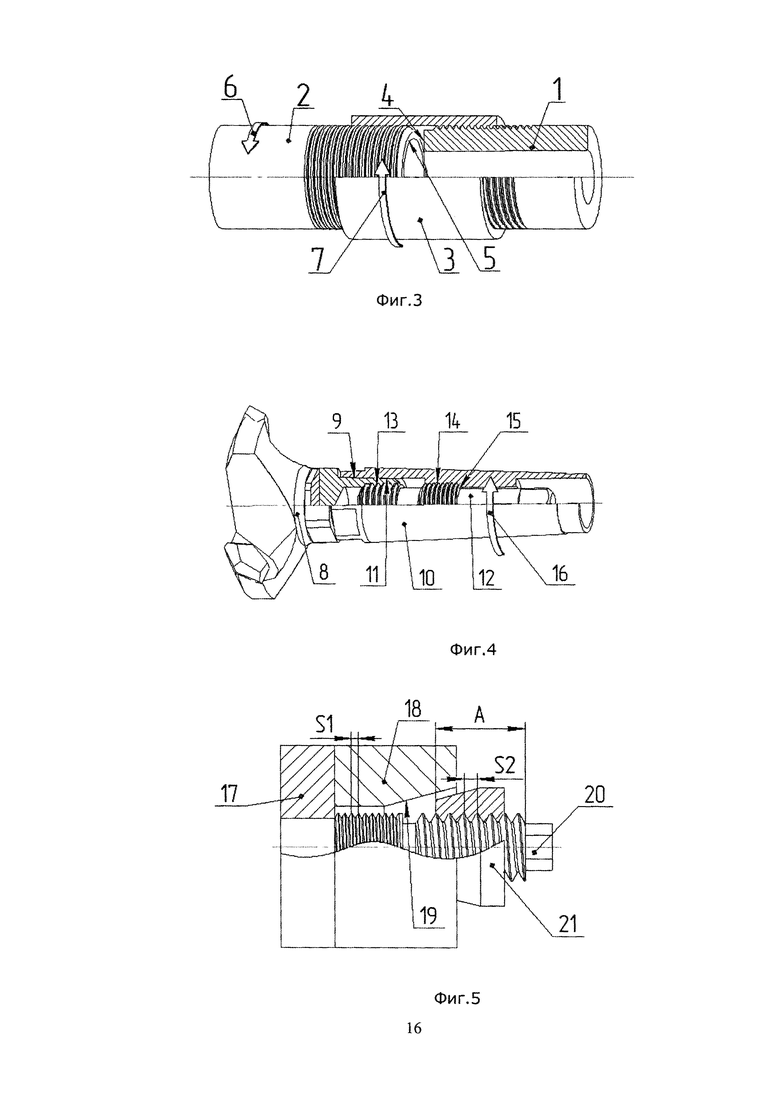

Фиг. 2 - соединение цилиндрических деталей дифференциальным резьбовым соединителем в виде муфты - исходное положение.

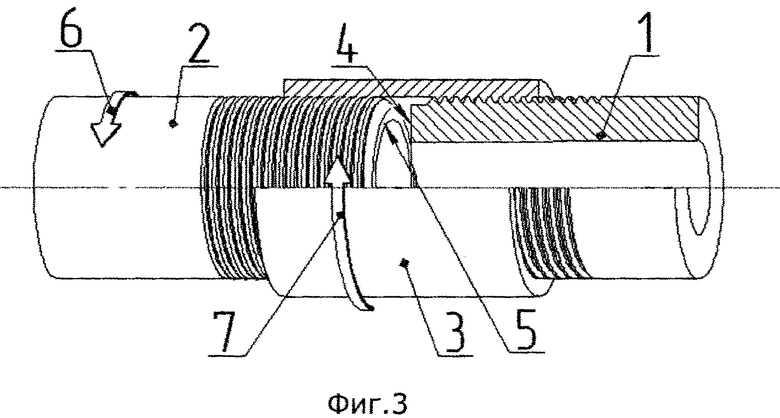

Фиг. 3 - соединение цилиндрических деталей дифференциальным резьбовым соединителем в виде муфты - затяжка соединения.

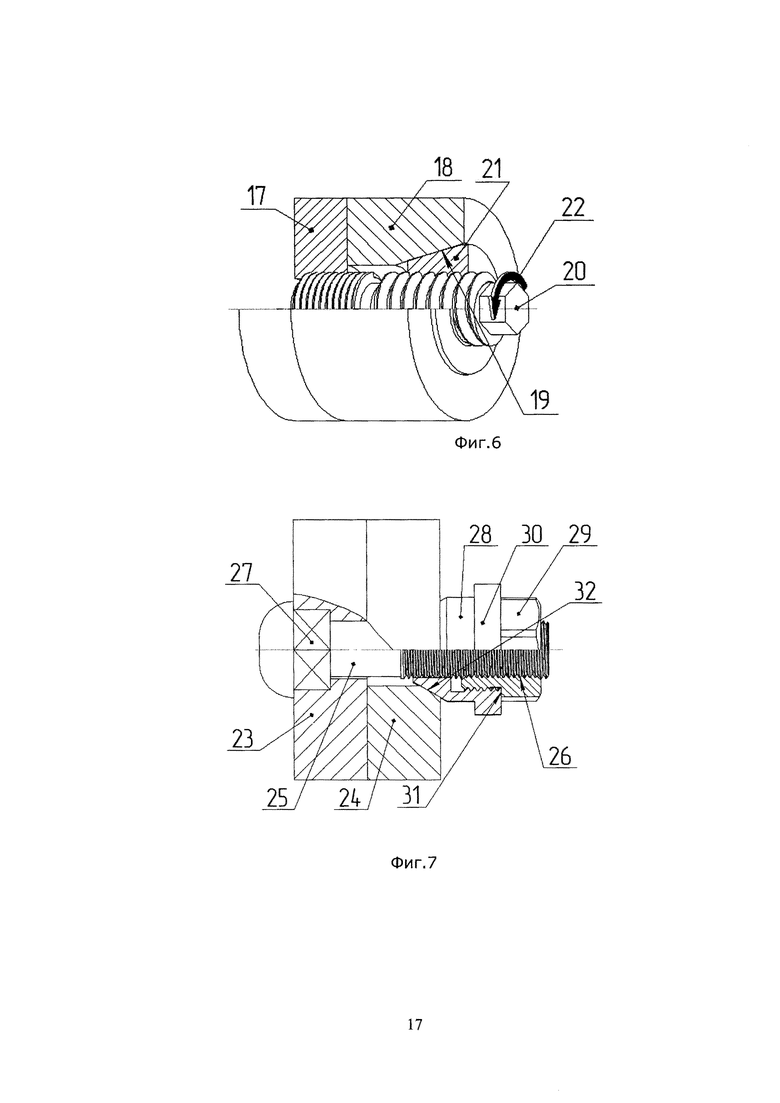

Фиг. 4 - соединение торцовой фрезы с оправкой дифференциальным резьбовым соединителем в виде стержня.

Фиг. 5 - соединение деталей дифференциальным резьбовым соединителем в виде стержня с коническим тормозом - исходное положение.

Фиг. 6 - соединение деталей дифференциальным резьбовым соединителем в виде стержня с коническим тормозом - окончательная затяжка.

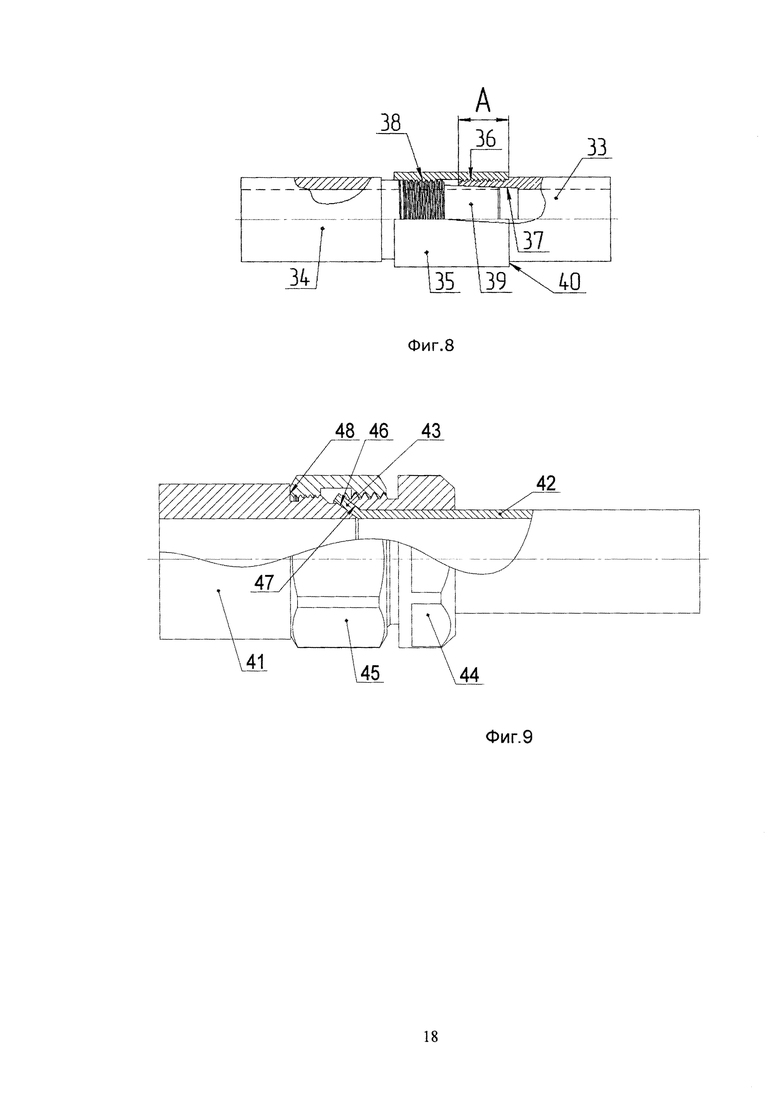

Фиг. 7 - соединение деталей винтом с резьбовым соединителем сборной конструкции.

Фиг. 8 - соединение труб муфтовым соединителем.

Фиг. 9 - соединение развальцованной трубы со штуцером втулочным соединителем.

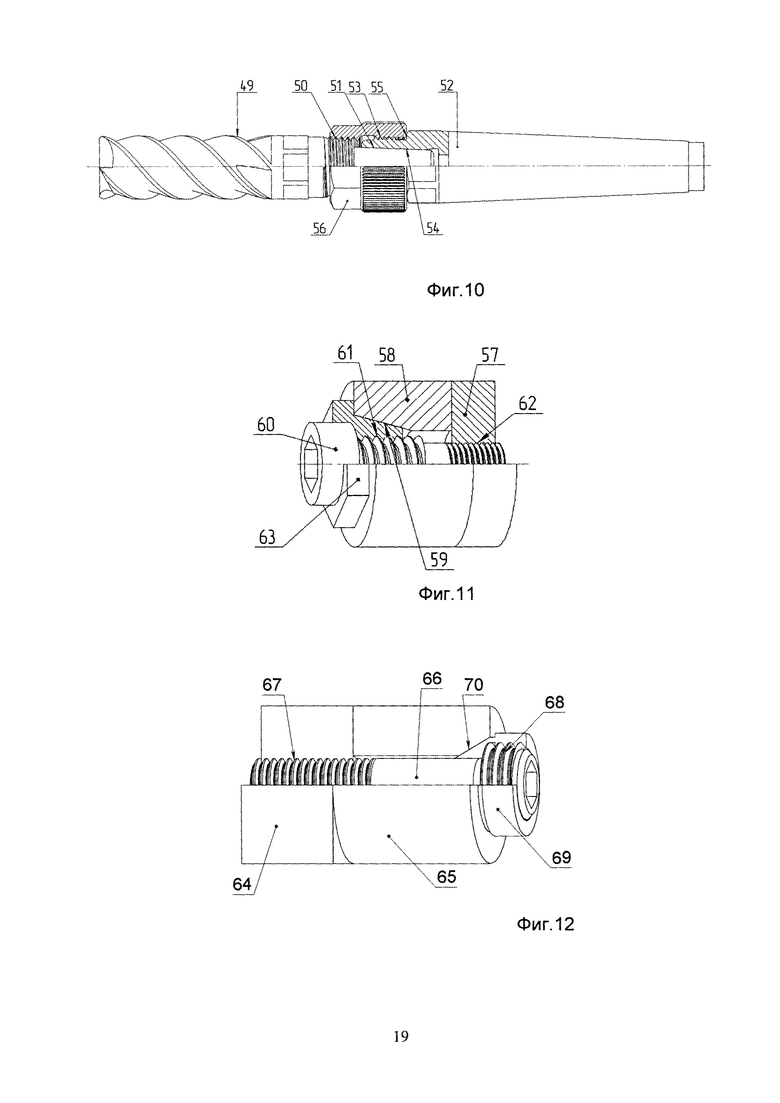

Фиг. 10 - соединение концевой фрезы и втулки с помощью дифференциальной гайки.

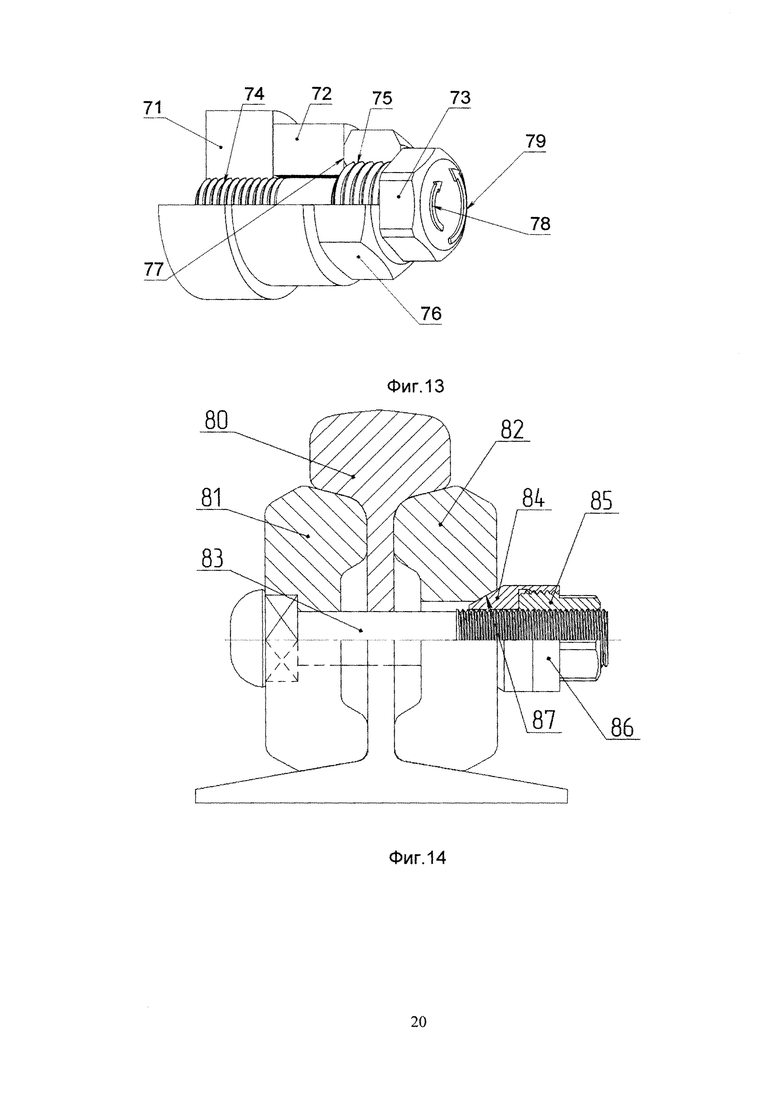

Фиг. 11 - соединение двух деталей дифференциальным резьбовым соединителем с тормозом.

Фиг. 12 - соединение двух деталей дифференциальным винтом с коническим тормозом.

Фиг. 13 - соединение двух деталей дифференциальным болтом с тормозом в виде гайки.

Фиг. 14 - скрепление железнодорожных рельсов винтом с дифференциальным соединителем сборной конструкции.

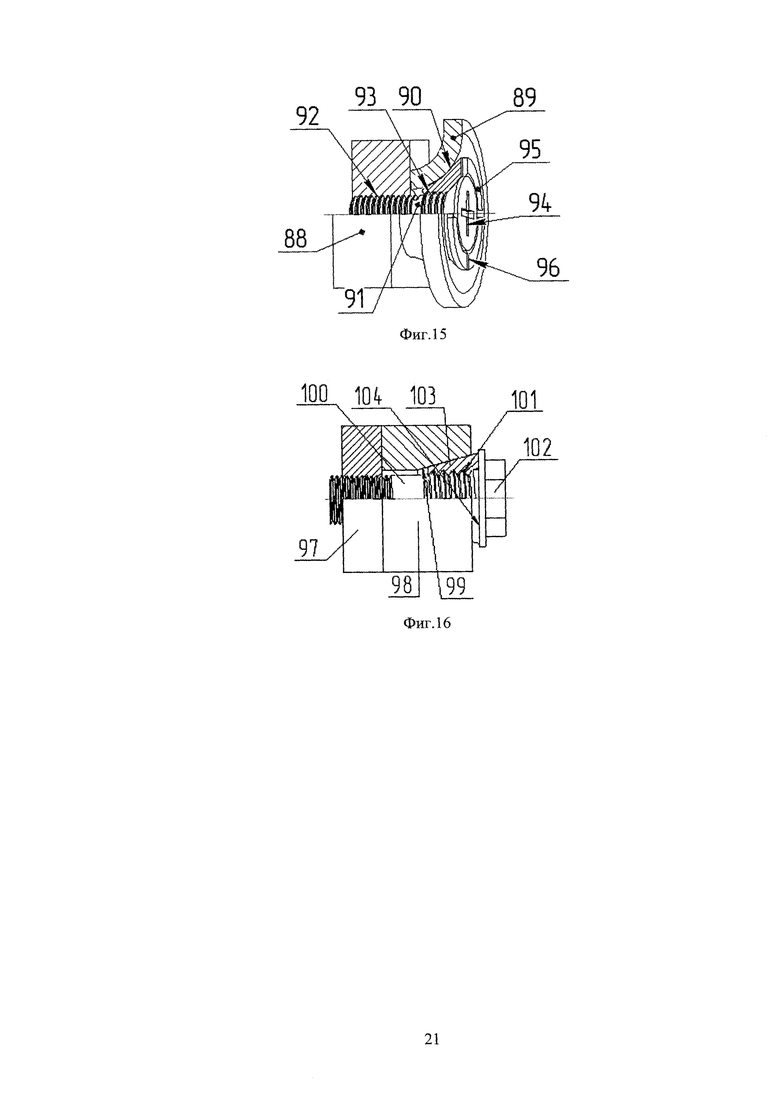

Фиг. 15 - соединение детали из листового материала и базовой детали дифференциальным винтом с тормозом.

Фиг. 16 - неразборное резьбовое соединение деталей дифференциальным винтом с тормозом.

Пример 1 (по изобретению) иллюстрирует способ затяжки двух цилиндрических деталей. Цилиндрическая деталь 1 (Фиг. 2) имеет участок резьбы с шагом S1 и плоскую контактную поверхность 4. На цилиндрической детали 2 выполнен участок резьбы с шагом S2 и содержит плоскую контактную поверхность 5. Шаг резьбы S2 больше шага S1 на величину ΔS=S2-S1. Дифференциальный резьбовой соединитель 3 выполнен в виде муфты с участками внутренней резьбы с шагами S1 и S2. Способ затяжки резьбового соединения выполняют следующим образом. Деталь 1 с шагом резьбы S1 ввинчивают в резьбовое отверстие дифференциального резьбового соединителя 3 на заданную длину А. Затем деталь 2 с шагом резьбы S2 ввинчивают в дифференциальный резьбовой соединитель 3 (Фиг. 3) с противоположного конца до сопряжения контактной поверхности 5 детали 2 с контактной поверхностью 4 детали 1. В таком положении производят предварительную затяжку соединения моментом M1 в направлении стрелки 6 (на завинчивание). Далее, удерживая неподвижно деталь 2, дифференциальный резьбовой соединитель 3 поворачивают по стрелке 7 (на отвинчивание) и производят окончательное затяжку соединения моментом М2≥М1.

Пример 2 (по изобретению) иллюстрирует способ затяжки резьбового соединения деталей с внутренней резьбой (Фиг. 4). Для резьбового соединения, например, торцовой фрезы 8 с крупной резьбой (присоединяемая деталь) и оправки 10 с мелкой резьбой (базовая деталь), выполненной в отверстии с уступом, используют дифференциальный резьбовой соединитель в виде стержня 12 с резьбовыми участками крупного 13 и мелкого шага 14. При осуществлении способа дифференциальный резьбовой соединитель 12 завинчивают в резьбовое отверстие оправки до соприкосновения торца 15 с соответствующим уступом оправки. Затем навинчивают фрезу 8 на участок крупной резьбы дифференциального резьбового соединителя 12 до контакта наружного конуса 9 с конусом 11 устройства 12 и производят предварительную затяжку моментом M1 (в направлении завинчивания фрезы). Удерживая фрезу 8 в неподвижном положении, поворачивают дифференциальный резьбовой соединитель 12 по стрелке 16 (на отвинчивание) и производят окончательную затяжку моментом М2.

Пример 3 (по изобретению) иллюстрирует способ затяжки резьбового соединения с помощью дифференциального резьбового соединителя в виде стержня с участками мелкой и крупной резьбы и снабженного тормозным элементом, используемый при сборке деталей с отверстиями. Тормозной элемент, например, в виде конуса, обеспечивает связь дифференциального резьбового соединителя с присоединяемой деталью. В отверстии базовой детали 17 (Фиг. 5) выполнена резьба с меньшим шагом S1. Присоединяемая деталь 18 имеет гладкое цилиндрическое отверстие и конус 19. На стержне в виде дифференциального резьбового соединителя в виде винта 20 выполнено два резьбовых участка с резьбой мелкого шага S1 и резьбой крупного шага S2. На резьбовой участок с шагом резьбы S2 навинчен тормоз 21. Тормозная поверхность имеет форму конуса с углом конусности, равным углу конусности конуса 19 детали 18. Тормоз установлен на регламентированном расстоянии А от края резьбового участка. Способ осуществляется следующим образом. Дифференциальный резьбовой соединитель 20 в собранном виде с тормозом 21 ввинчивают в резьбовое отверстие базовой детали 17 (Фиг. 6). При соприкосновении конических поверхностей присоединяемой детали 18 и тормоза 21 производят предварительную затяжку резьбы моментом M1 в направлении завинчивания. В результате этого происходит заклинивание тормоза в отверстии детали. Затем дифференциальный резьбовой соединитель 20 за головку поворачивают по стрелке 22 (на отвинчивание) и производят окончательную затяжку резьбы моментом М2. Разборка соединения может быть произведена при освобождении конического сопряжения от заклинивания путем вывинчивания тормоза 21.

Пример 4 (по изобретению) иллюстрирует способ соединения деталей с помощью винта и дифференциального резьбового соединителя сборной конструкции (Фиг. 7). Сборка состоит из базовой детали 23, присоединяемой детали 24, винта 25 и дифференциального резьбового соединителя 29 в виде втулки. Винт 25 имеет участок 26 с мелкой резьбой и профильный выступ 27, например квадратный, фиксирующий выступ от поворота. В присоединяемой детали выполнено цилиндрическое отверстие с конусом 32. В сборке используется тормоз 28. Втулка 29 имеет внутреннюю мелкую резьбу, соответствующую резьбе 26 винта 25, а снаружи на участке, ограниченном уступом 31, нарезана крупная резьба. Со стороны внешнего торца на втулке выполнена шестигранная головка под стандартный ключ, применяемый при завинчивании и предварительной затяжке резьбового соединения. Тормоз 28 с внутренней крупной резьбой снаружи имеет конус и участок 30 фасонного профиля под специальный ключ, необходимый для ослабления конического сопряжения и отвинчивания дифференциального устройства в процессе разборки. Тормоз 28 свинчен на всю длину участка крупной резьбы втулки 29. Сборку и затяжку соединения осуществляют следующим образом. Винт 25 вставляют в отверстия базовой детали 23, совмещая профильный выступ 27 с соответствующим гнездом базовой детали 23. На резьбовой участок 26 винта навинчивают в собранном виде дифференциальный резьбовой соединитель 29 до контакта конической поверхности тормоза 28 с коническим отверстием 32 присоединяемой детали 24. Производят предварительную затяжку в направлении завинчивания моментом M1, благодаря чему создают заклинивание конического соединения. Поворачивают втулку 29 в направлении отвинчивания моментом М2≥М1 и производят окончательную затяжку, обеспечивающую большое осевое усилие затяжки. Момент трения, вызванный заклиниванием конического сопряжения, предотвращает поворот и отвинчивание тормоза 28 и втулки 29 по резьбе винта 25.

Пример 5 (по изобретению) иллюстрирует резьбовое соединение двух труб с конусным сопряжением. Сборка (Фиг. 8) состоит из базовой трубы 33, присоединяемой трубы 34 и дифференциального резьбового соединителя в виде муфты 35. На трубе 33 выполнены резьбовой участок 36 с резьбой мелкого шага и коническое отверстие 37. Труба 34 имеет резьбовой участок 38 с резьбой крупного шага и внешний конус 39 с конусностью, соответствующей конусности 37. Способ соединения и затяжки состоит в следующем. На трубу 33 навинчивают муфту 35 до сопряжения торца 40 с соответствующим выступом на трубе 33. Положение выступа на трубе регламентировано расстоянием А от торца трубы. Затем ввинчивают трубу 34 в отверстие муфты 35 до плотного сопряжения конусной поверхности 39 трубы 34 с коническим отверстием 37 трубы 33. Производят предварительную затяжку (направлении завинчивания) моментом M1. Далее, удерживая трубу 34 от поворота, поворачивают муфту 35 в направлении отвинчивания и производят окончательную затяжку моментом М2.

Пример 6 (по изобретению) иллюстрирует способ соединения трубопровода со штуцером (Фиг. 9). Сборка содержит штуцер 41 с мелкой резьбой (базовая деталь), трубу 42 с развальцованным на конус концом 43 (присоединяемая деталь), гайку 44 с крупной резьбой и внутренним конусом 47, дифференциальный резьбовой соединитель 45 в виде гайки с однонаправленной резьбой мелкого и крупного шага. При сборке гайку 45 навинчивают на резьбу штуцера 41 до соприкосновения торца с уступом 48. Устанавливают трубу 42 соосно штуцеру 41 и сопрягают внутренний конус развальцовки 43 с наружным конусом 46 штуцера 41. Завинчивают гайку 44 в резьбовое отверстие гайки 45 до плотного сопряжения конуса 47 с развальцовкой 43 трубы 42 и предварительно затягивают моментом M1. Удерживая гайку 44 неподвижной, поворачивают гайку 45 в направлении отвинчивания и окончательно затягивают соединении моментом М2.

Пример 7 (по изобретению) иллюстрирует способ закрепления осевого режущего инструмента, например концевой фрезы, в оправке (Фиг. 10). Сборка состоит из концевой фрезы 49 с участком крупной резьбы 50 и внешним конусом 51, оправки 52 с мелкой резьбой 53 и коническим отверстием 54, дифференциального резьбового соединителя в виде гайки 56. Способ затяжки соединения реализуют следующим образом. Гайку 56 навинчивают на резьбу 53 оправки 52 до соприкосновения с уступом 55. Устанавливают фрезу 49 соосно оправке 52 и завинчивают по резьбе 50 в резьбовое отверстие гайки 56 до плотного сопряжения конусных поверхностей фрезы и оправки. Производят предварительную затяжку (в направлении завинчивания) моментом M1. При предварительной затяжке достигается надежное заклинивание конусного сопряжения. Окончательную затяжку моментом М2 осуществляют поворотом гайки 56 в направлении отвинчивания.

Пример 8 (по изобретению) иллюстрирует способ соединения двух деталей с использованием конического тормоза (Фиг. 11). Базовая деталь 57 имеет резьбовое отверстие с мелкой резьбой 62. В присоединяемой детали 58 выполнено коническое отверстие 59. Дифференциальный соединитель состоит из дифференциального винта 60 и тормоза 63. Дифференциальный винт имеет участок 62 с мелкой резьбой и участок 61 с крупной резьбой. Тормоз 63 с внутренней крупной резьбой, внешним конусом и шестигранной головкой под ключ навинчен участок 61 крупной резьбы винта 60. Сборку и затяжку соединения осуществляют следующим образом. Дифференциальный винт 60 в сборе с тормозом 63 завинчивают в отверстие базовой детали 57 до получения плотного сопряжения конических поверхностей тормоза 63 и присоединяемой детали 58. Производят предварительную затяжку (в направлении завинчивания) моментом M1. Окончательную затяжку осуществляют при повороте винта 60 в направлении отвинчивания моментом М2. Разборку соединения можно произвести путем вывинчивания винта 60 вместе с тормозом 63 из резьбового отверстия детали 57 при вращении за шестигранную головку тормоза.

Пример 9 (по изобретению) иллюстрирует способ соединения двух деталей с использованием конического тормоза (Фиг. 12). Базовая деталь 64 имеет резьбовое отверстие с мелкой резьбой 67. В присоединяемой детали 65 выполнено коническое отверстие. Дифференциальный соединитель в виде винта 66 имеет мелкую резьбу 67 на стержне и крупную резьбу 68 на головке. На резьбу головки 68 винта 66 навинчивают конический тормоз 69 с конусом 70, соответствующим конусу отверстия детали 65. Сборку и затяжку соединения осуществляют следующим образом. Винт 66 в сборе с тормозом 69 завинчивают в отверстие базовой детали 64 до получения плотного сопряжения 70 конических поверхностей тормоза 69 и присоединяемой детали 65. Производят предварительную затяжку (в направлении завинчивания) моментом M1. Окончательную затяжку осуществляют при повороте винта 66 в направлении отвинчивания моментом М2.

Примеры 8 и 9 (Фиг. 11, 12) могут быть реализованы в автоматизированном сборочном производстве при использовании специальных гайковертов. Гайковерты производят завинчивание дифференциального соединителя вместе с тормозом, предварительную затяжку соединения и окончательную затяжку в направлении отвинчивания.

Пример 10 (по изобретению) иллюстрирует способ соединения деталей с помощью соединителя с тормозом. Сборка (Фиг. 13) состоит из базовой детали 71, присоединяемой детали 72, дифференциального резьбового соединителя в виде винта 73. Винт 73 имеет участок 74 с мелкой резьбой и участок 75 с крупной резьбой. На участок с крупной резьбой навинчен тормоз 76 в виде гайки. Сборку соединения и затяжку осуществляют следующим образом. Винт 73 вместе с гайкой 76 завинчивают по мелкой резьбе 74 в базовую деталь до плотного контакта торца 77 гайки с плоскостью присоединяемой детали 72 и производят предварительную затяжку по направлению стрелки 78 моментом M1. Удерживая гайку 76 от поворота, производят окончательную затяжку моментом М2 по направлению стрелки 79 (в направлении отвинчивания).

Пример 11 (по изобретению) иллюстрирует способ соединения деталей рельсового скрепления с помощью винта и тормоза (Фиг. 14). Сборка состоит из рельса 80 и стандартных деталей: скрепы левой 81, скрепы правой 82 и винта 83, зафиксированного от поворота в скрепе 81 при помощи профильного выступа, сопряженного с аналогичным гнездом базовой детали 81. Дифференциальный соединитель содержит втулку 85 и тормоз 84. Втулка имеет внутреннюю мелкую резьбу, соответствующую резьбе винта 83, а снаружи нарезана крупная резьба. В собранном виде соединителя тормоз 84 свинчен на всю длину участка крупной резьбы втулки 85 до плотного контакта торцовых плоскостей. С внешней стороны на втулке выполнена шестигранная головка под стандартный ключ, применяемый при завинчивании и предварительной затяжке резьбового соединения. Тормоз 84 с внутренней крупной резьбой снаружи имеет конус и участок 86 фасонного профиля под специальный ключ. Сборку и затяжку соединения осуществляют следующим образом. Винт 83 вставляют в отверстия скрепы 81, совмещая профильный выступ с соответствующим гнездом в базовой детали. На резьбовой участок винта 83 навинчивают в собранном виде дифференциальный соединитель до контакта конической поверхности тормоза 84 с коническим отверстием 87 присоединяемой детали 82. Производят предварительную затяжку в направлении завинчивания моментом M1. Затем поворачивают втулку 85 за шестигранную головку в направлении отвинчивания моментом М2 и производят окончательную затяжку.

Разборку осуществляют специальным ключом, профиль которого соответствует профилю участка 86 тормоза 84. При повороте специального ключа в направлении отвинчивания происходит ослабление конического сопряжения 87 и перемещение дифференциального устройства по резьбе винта 83.

Пример 12 (по изобретению) иллюстрирует способ соединения двух деталей с использованием специального тормоза (фиг. 15). Базовая деталь 88 имеет резьбовое отверстие с мелкой резьбой. Присоединяемая деталь 89 из листового материала имеет отбортованные отверстия 90 в месте резьбового соединения. Дифференциальное устройство состоит из дифференциального винта 91 и тормоза 94. Дифференциальный винт имеет участок 92 с мелкой резьбой и участок 83 с крупной резьбой. На торце конической головки винта выполнены крестовые углубления 94 под отвертку, применяемую при сборке соединения. Тормоз 95 имеет внутреннюю крупную резьбу. Внешняя вогнутая поверхность выполнена сопряжением двух конусов. Сборку и затяжку соединения осуществляют следующим образом. Дифференциальный винт 91 в сборе с тормозом 95 завинчивают в отверстие базовой детали 88 до получения плотного сопряжения двух конических поверхностей тормоза 95 с криволинейной поверхностью 90 отбортованного отверстия. Производят предварительную затяжку (в направлении завинчивания) моментом M1. Окончательную затяжку осуществляют при повороте винта 91 в направлении отвинчивания моментом М2. Разборку соединения производят путем вывинчивания винта 91 с тормозом 95 из резьбового отверстия детали 88 специальной отверткой за шлицы 96.

Описанный способ может быть реализован в автоматизированном сборочном производстве при использовании специального гайковерта. Гайковерт производит завинчивание дифференциального соединителя вместе с тормозом, предварительную затяжку соединения и окончательную затяжку в направлении отвинчивания.

Пример 13 (по изобретению) иллюстрирует способ соединения деталей с помощью дифференциального устройства с тормозом. Сборка (Фиг. 16) состоит из базовой детали 97, присоединяемой детали 98, дифференциального устройства в виде дифференциального винта с тормозом. В присоединяемой детали выполнено коническое отверстие 99. Дифференциальный винт 100 имеет участок с мелкой резьбой, участок 101 с крупной резьбой и шестигранную головку 102 под гаечный ключ. На участок с крупной резьбой навинчен тормоз 103 с конической внешней поверхностью до упора в торец 104 винта. Сборку соединения и затяжку осуществляют следующим образом. Дифференциальный винт 100 вместе с тормозом 103 завинчивают по мелкой резьбе в базовую деталь 97 до плотного контакта сопряжения конуса тормоза 103 с коническим отверстием 99 присоединяемой детали 98 и производят предварительную затяжку по направлению завинчивания моментом M1. Поворачивая винт 100 за головку 102 в направлении отвинчивания, производят окончательную затяжку моментом М2.

Полученное соединение имеет неразборную конструкцию и эквивалентно резьбовой заклепке. Коническое отверстие 99 и упор 104 ограничивают перемещение дифференциального устройства в направлении завинчивания, разность шагов крупной и мелкой резьбы предотвращают его вывинчивание.

Изобретение относится к cпособам затяжки резьбовых соединений. Способ затяжки резьбового соединения базовой детали с резьбой c мелким шагом и присоединяемой детали с резьбой с крупным шагом путем поворота в направлении завинчивания дифференциального резьбового соединителя, содержащего участки с однонаправленной резьбой, соответствующей резьбам базовой и присоединяемой детали. Дифференциальный резьбовой соединитель свинчивают на заданную длину по резьбе с мелким шагом базовой детали. Свинчивают присоединяемую деталь по резьбе с крупным шагом дифференциального резьбового соединителя до контакта с базовой деталью и производят предварительную затяжку в направлении завинчивания. Затем поворачивают дифференциальный резьбовой соединитель в направлении отвинчивания и производят окончательную затяжку. Технический результат заключается в увеличении жесткости соединения за счет увеличения силы стягивания присоединяемых деталей. 6 з.п. ф-лы, 16 ил., 13 пр.

1. Способ затяжки резьбового соединения базовой детали с резьбой c мелким шагом и присоединяемой детали с резьбой с крупным шагом путем поворота в направлении завинчивания дифференциального резьбового соединителя, содержащего участки с однонаправленной резьбой, соответствующей резьбам базовой и присоединяемой деталей, отличающийся тем, что дифференциальный резьбовой соединитель свинчивают на заданную длину по резьбе с мелким шагом базовой детали, свинчивают присоединяемую деталь по резьбе с крупным шагом дифференциального резьбового соединителя до контакта с базовой деталью и производят предварительную затяжку в направлении завинчивания, затем поворачивают дифференциальный резьбовой соединитель в направлении отвинчивания и производят окончательную затяжку.

2. Способ по п.1, отличающийся тем, что участок базовой детали с резьбой с мелким шагом выполнен с возможностью образования упора при ее свинчивании с дифференциальным резьбовым соединителем.

3. Способ по п.1, отличающийся тем, что дифференциальный резьбовой соединитель выполнен в виде втулки с участками внутренней резьбы с мелким шагом с одной стороны и с крупным шагом с другой стороны.

4. Способ по п.1, отличающийся тем, что дифференциальный резьбовой соединитель выполнен в виде стержня с участками резьбы с мелким шагом и с крупным шагом.

5. Способ по п.1, отличающийся тем, что дифференциальный резьбовой соединитель содержит стержень с участками однонаправленной резьбы с мелким и крупным шагом и тормозной элемент, свинченный на заданную длину по участку стержня с резьбой с крупным шагом.

6. Способ по п.5, отличающийся тем, что тормозной элемент выполнен в виде усеченного конуса с конической поверхностью, сопрягаемой с конусом присоединяемой детали, и резьбовым отверстием с резьбой с крупным шагом.

7. Способ по п. 5, отличающийся тем, что тормозной элемент выполнен в виде гайки с плоской поверхностью, контактирующей плоскостью с присоединяемой деталью, и с резьбовым отверстием с резьбой с крупным шагом.

| Орлов С.П., Основы конструирования | |||

| Справочно-методическое пособие, Москва, Машиностроение, 1988, т.2, с.108, 109 | |||

| СПОСОБ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1991 |

|

RU2025270C1 |

| Способ затяжки резьбовых соединений | 1976 |

|

SU795928A1 |

| US 7437976 B1, 21.10.2008 | |||

| US 4908926 A, 20.03.1990. | |||

Авторы

Даты

2017-06-07—Публикация

2015-12-01—Подача