Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения газойлевой фракции.

Уровень техники

В настоящее время получение газойля является важным ввиду увеличивающейся потребности в данном типе продукта нефтепереработки. Известно получение газойлевой фракции и других углеводородных фракций, таких как нафта, керосин и парафин, посредством объединения потоков различных продуктов нефтепереработки и обработки полученного объединенного потока с использованием процесса фракционирования.

Например, высококачественную газойлевую фракцию можно получать посредством объединения потока продукта, полученного гидрокрекингом вакуумного газойля, с потоком продукта, который был получен гидроочисткой газойля, и разделения объединенного потока продуктов в секции фракционирования для получения ряда углеводородных фракций, включая газойлевую фракцию. Общий недостаток такой объединенной переработки потоков продуктов заключается в том, что энергетическая эффективность используемой секции фракционирования оставляет желать лучшего.

Таким образом, существует потребность в получении высококачественного газойля из объединенных потоков продуктов нефтепереработки, в ходе которого преодолевается в достаточной мере описанный выше недостаток.

Сущность изобретения

К настоящему моменту обнаружено, что это можно реализовать привлекательным образом, если два потока различных продуктов нефтепереработки подвергают отдельным разделительным обработкам и раздельные жидкие потоки, полученные таким образом, вводят в секцию фракционирования на определенных уровнях по отношению друг к другу.

Соответственно, настоящее изобретение относится к способу получения газойлевой фракции, включающему в себя следующие стадии:

(а) подают поток первого углеводородного продукта, основная доля углеводородов которого имеет температуру кипения в диапазоне от 370-540°С, и поток второго углеводородного продукта, основная доля углеводородов которого имеет температуру кипения ниже 370°С;

(b) разделяют, по меньшей мере, часть потока первого углеводородного продукта в секции разделения на газообразный поток и жидкий поток;

(c) разделяют, по меньшей мере, часть потока второго углеводородного продукта в секции разделения на газообразный поток и жидкий поток;

(d) подают, по меньшей мере, часть жидкого потока, полученного на стадии (b), и, по меньшей мере, часть жидкого потока, полученного на стадии (с), в секцию фракционирования для получения ряда фракций углеводородов, включая газойлевую фракцию, при этом, по меньшей мере, часть жидкого потока, полученного на стадии (b), вводят в секцию фракционирования на уровне, который находится ниже уровня, на котором в секцию фракционирования вводят, по меньшей мере, часть жидкого потока, полученного на стадии (с); и

(e) извлекают из секции фракционирования газойлевую фракцию. В соответствии с настоящим изобретением предлагается высоко энергетически эффективный способ получения газойлевой фракции.

Подробное описание изобретения

Настоящее изобретение относится к способу получения газойлевой фракции.

На стадии (а) подают поток первого углеводородного продукта, основная доля углеводородов которого имеет температуру кипения в диапазоне от 370-540°С, и поток второго углеводородного продукта, основная доля углеводородов которого имеет температуру кипения ниже 370°С. В связи с настоящим изобретением термин «основная доля» определяется как самое меньшее 50% масс. рассматриваемого углеводородного продукта в расчете на общую массу углеводородного продукта. Предпочтительно, первый углеводородный продукт содержит, по меньшей мере, 75% масс., более предпочтительно, по меньшей мере, 80% масс., еще более предпочтительно, по меньшей мере, 90% масс. углеводородов с температурой кипения в диапазоне от 370-540°С в расчете на общую массу первого углеводородного продукта, а поток второго углеводородного продукта содержит, по меньшей мере, 75% масс., более предпочтительно, по меньшей мере, 80% масс., еще более предпочтительно, по меньшей мере, 90% масс. углеводородов с температурой кипения ниже 370°С в расчете на общую массу второго углеводородного продукта. Подходяще, если второй углеводородный продукт имеет в своем составе менее 20 ч/млн серы. Предпочтительно, оба потока, и первого, и второго углеводородного продукта, содержат менее 20 ч/млн серы. Подходяще, если, по меньшей мере, часть первого углеводородного продукта получена в результате осуществления процесса гидрокрекинга, а, по меньшей мере, часть второго углеводородного продукта получена в результате осуществления процесса гидроочистки. Предпочтительно, весь первый углеводородный продукт получен в результате осуществления процесса гидрокрекинга, а весь второй углеводородный продукт подучен в результате осуществления процесса гидроочистки. Предпочтительно, процесс гидрокрекинга представляет собой процесс мягкого гидрокрекинга, а процесс гидроочистки представляет собой процесс гидрообессеривания. Другие подходящие процессы гидроочистки, при осуществлении которых может быть получен поток второго углеводородного продукта, включают в себя процессы депарафинизации и/или повышения цетанового числа или улучшения плотности. Сырье для подобного процесса гидрокрекинга соответствующим образом может быть выбрано из группы, состоящей из вакуумного газойля, тяжелого газойля, рециклового масла или остатка. Сырье для подобного процесса гидроочистки соответствующим образом может быть выбрано из прямогонного газойля, газойля висбрекинга, конденсата или рециклового масла, полученного в результате осуществления каталитического крекинга.

На стадии (b), по меньшей мере, часть потока первого углеводородного продукта разделяют в секции разделения на газообразный поток и жидкий поток. Предпочтительно, на стадии (b) весь поток первого углеводородного продукта разделяют в секции разделения на газообразный поток и жидкий поток. Жидкий поток, полученный на стадии (b), содержит, по меньшей мере, 50% масс., предпочтительно, по меньшей мере, 75% масс., более предпочтительно, по меньшей мере, 80% масс., и еще более предпочтительно, по меньшей мере, 90% масс. углеводородов с температурой кипения в диапазоне от 370-540°С в расчете на общую массу жидкого потока. Соответственно, стадию (b) можно осуществлять при температуре в диапазоне от 175-300°С, предпочтительно 230-280°С, и давлении в диапазоне от 40-175 бар, предпочтительно в диапазоне от 100-150 бар.

На стадии (с), по меньшей мере, часть потока второго углеводородного продукта разделяют в секции разделения на газообразный поток и жидкий поток. Предпочтительно, на стадии (с) весь поток второго углеводородного продукта разделяют в секции разделения на газообразный поток и жидкий поток. Жидкий поток, полученный на стадии

(c), содержит, по меньшей мере, 50% масс., предпочтительно, по меньшей мере, 75% масс. углеводородов с температурой кипения ниже 370°С в расчете на общую массу жидкого потока. Соответственно, стадию (с) также можно осуществлять, при температуре в диапазоне от 175-300°С, предпочтительно 200-240°С, и давлении в диапазоне от 40-175 бар, предпочтительно в диапазоне от 70-120 бар. Стадии (b) и (с) можно выполнять в отдельных секциях разделения или в одной секции разделения, имеющей разные разделительные отделения для потоков соответственных углеводородных продуктов. Если на стадиях (b) и (с) используют отдельные секции разделения, газообразный поток, полученный на стадии (с), можно соответствующим образом пропускать в секцию разделения на стадии (b).

Условия разделения на стадиях (b) и (с) могут быть одинаковыми или различными. Предпочтительно, на обеих стадиях (b) и (с) используют одинаковые условия разделения.

Соответственно, стадии (b) и (с) можно осуществлять в разных разделительных отделениях одной разделительной единицы оборудования.

На стадии (d), по меньшей мере, часть жидкого потока, полученного на стадии (b) и, по меньшей мере, часть жидкого потока, полученного на стадии (с), подают в секцию фракционирования для получения ряда фракций углеводородов, включая газойлевую фракцию. По меньшей мере, часть жидкого потока, полученного на стадии (b), вводят в секцию фракционирования на уровне, который находится ниже уровня, на котором, по меньшей мере, часть жидкого потока, полученного на стадии (с), подают в секцию фракционирования.

Температура, при которой жидкий поток, полученный на стадии (b), вводят в секцию фракционирования на стадии (d), соответственно находится в диапазоне от 175-300°С, предпочтительно в диапазоне от 230-280°С.

Температура, при которой жидкий поток, полученный на стадии (с), вводят в секцию фракционирования на стадии (d), соответственно, находится в диапазоне от 175-300°С, предпочтительно в диапазоне от 200-240°С.

Предпочтительно, весь жидкий поток, полученный на стадии (b), подают в секцию фракционирования на стадии (d). Предпочтительно, весь жидкий поток, полученный на стадии (с), подают в секцию фракционирования на - стадии, (d). Более предпочтительно, все жидкие потоки, полученные на стадиях (b) и (с), вводят в секцию фракционирования на стадии (d).

Предпочтительно, весь жидкий поток, полученный на стадии (b), вводят в секцию фракционирования на уровне, который находится ниже уровня, на котором, по меньшей мере, часть жидкого потока, полученного на стадии (с), подают в секцию фракционирования.

Соответствующим образом, по меньшей мере, часть газообразного потока, полученного на стадии (b), и/или, по меньшей мере, часть газообразного потока, полученного на стадии (с), конденсируют и, по меньшей мере, часть жидкого потока (потоков), полученного таким образом, вводят в секцию фракционирования на стадии (d). Предпочтительно, весь газообразный поток, полученный на стадии (b), и/или, весь газообразный поток, полученный на стадии (с), подвергают обработке в виде конденсации, при которой, по меньшей мере, часть газообразного потока конденсируется, и, по меньшей мере, часть жидкого потока (потоков), полученного таким образом, вводят в секцию фракционирования на стадии (d). Более предпочтительно, весь газообразный поток, полученный на стадии (b), и весь газообразный поток, полученный на стадии (с), подвергают обработке в виде конденсации, при которой, по меньшей мере, часть газообразного потока конденсируется и весь жидкий поток (потоки), полученный таким образом, подают в секцию фракционирования на стадии (d).

Соответственно, по меньшей мере, часть жидкого потока (потоков), полученного таким образом в результате конденсации, вводят в секцию фракционирования на уровне, который находится выше уровня, на котором, по меньшей мере, часть обоих жидких потоков, полученных на стадиях (b) и (с), подают в секцию фракционирования. Предпочтительно, весь жидкий поток (потоки), полученный таким образом в результате конденсации, вводят в секцию фракционирования на уровне, который находится выше уровня, на котором, по меньшей мере, часть обоих жидких потоков, полученных на стадиях (b) и (с), подают в секцию фракционирования.

На стадии (d) нижнюю часть секции фракционирования соответствующим образом эксплуатируют при температуре в диапазоне от 250-400°С, предпочтительно 340-380°С, а верхнюю часть секции фракционирования эксплуатируют при температуре в диапазоне от 50-150°С, предпочтительно 70-90°С, а давление в обеих частях находится в диапазоне от 1-8 бар, предпочтительно 2-4 бар.

При необходимости, жидкие потоки, полученные на стадиях (b) и (с), можно, по меньшей мере, частично охлаждать, например, посредством рекуперации энергии, до их пропускания в секцию фракционирования на стадии (d). Охлажденные жидкие потоки, полученные таким образом, соответственно, можно совместно подвергать дополнительным отдельным, разделительным обработкам для получения газообразных потоков и жидких потоков, затем указанные отдельные жидкие потоки можно пропускать в секцию фракционирования на стадии (d). Такие отдельные разделительные обработки можно осуществлять в разных отделениях одной разделительной единицы оборудования. Соответственно, давление жидких потоков, полученных на стадиях (b) и (с), снижают до подачи жидких потоков в секцию фракционирования i, на i стадии (d).

Сочетание стадий (b), (с), а также введение двух жидких потоков на определенных уровнях по отношению друг к другу на стадии (d) приводит к весьма привлекательной энергетической эффективности секции фракционирования. Количество тепла, требуемого на стадии (d), можно значительно понизить, что приводит к существенному уменьшению размера оборудования, требуемого для подвода тепла, такого как печь или нагреватель горячего масла, подлежащего использованию в секции фракционирования на стадии (d). В результате такого сокращения размера используемой печи диаметр секции фракционирования можно уменьшить. Диаметр секции фракционирования можно уменьшать на величину до 30%, при этом повышение энергетической эффективности может находиться в диапазоне 30-60%.

На стадии (е) извлекают газойлевую фракцию, полученную на стадии (d). Соответственно, на стадии (е), в дополнение к газойлевой фракции, можно извлекать одну или несколько дополнительных фракций, таких как фракция нафты, керосиновая фракция и/или фракция парафина.

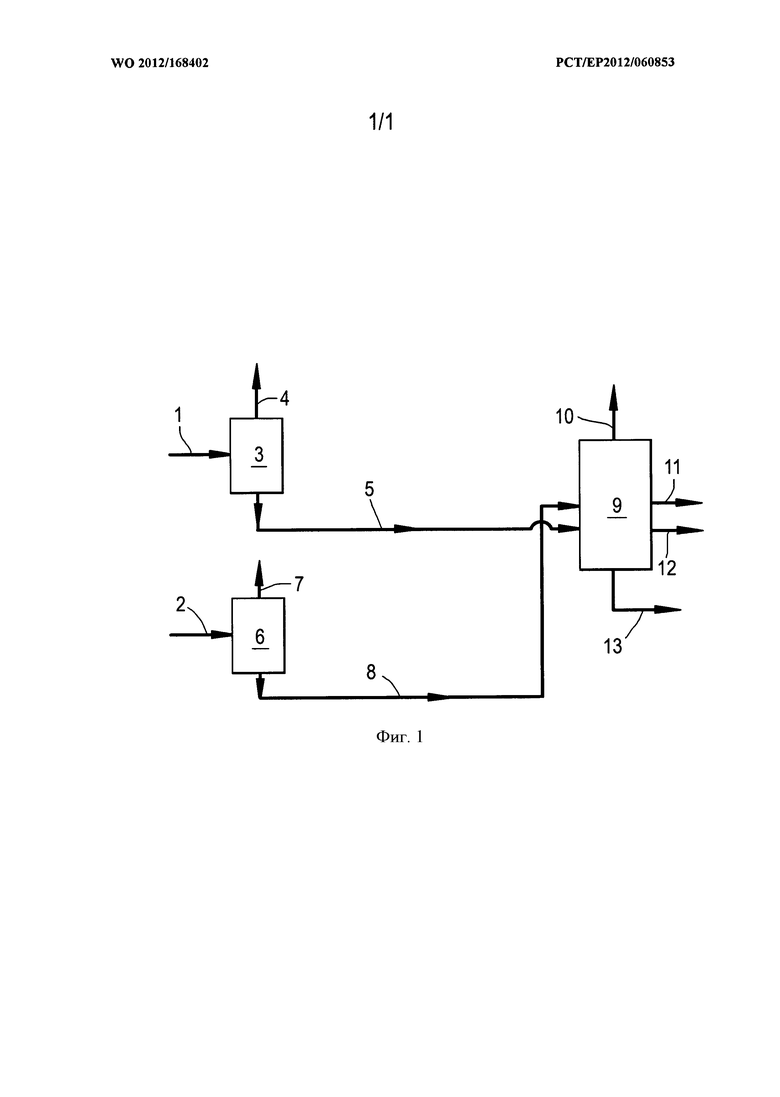

На фиг. 1 показана упрощенная технологическая схема варианта осуществления настоящего изобретения. На фиг. 1 по линии 1 подают поток первого углеводородного продукта, основная доля углеводородов которого имеет температуру кипения в диапазоне от 370-540°С, и по линии 2 подают поток второго углеводородного продукта, основная доля углеводородов которого имеет температуру кипения ниже 370°С. Первый углеводородный продукт разделяют в секции 3 разделения на газообразный поток, который отводят по линии 4, и жидкий поток, который отводят по линии 5. Второй углеводородный продукт разделяют в секции 6 разделения на газообразный поток, который отводят по линии 7, и жидкий поток, который отводят по линии 8. Затем жидкий поток, полученный из секции 6 разделения, по линии 8 вводят в секцию 9 фракционирования. После этого жидкий поток, полученный из секции 3 разделения, по линии 5 подают в секцию 9 фракционирования на уровне, который находится ниже уровня, на котором жидкий поток из секции 6 разделения вводят в секцию 9 фракционирования. Газообразные потоки, отводимые по линиям 4 и 7, можно конденсировать и по отдельности вводить в секцию 9 фракционирования. Из секции 9 фракционирования фракцию нафты извлекают по линии 10, керосиновую фракцию можно извлекать по линии 11, газойлевую фракцию извлекают по линии 12, а фракцию гидропарафина извлекают по линии 13.

Следующий ниже пример дополнительно поясняет изобретение.

Пример

Положительный эффект изобретения можно представить в показателях энергетической эффективности и капитальных затрат посредством сравнения технологического решения установки предварительной обработки традиционного каталитического крекинга в псевдоожиженном слое с технологическим решением согласно изобретению. В технологическом решении традиционного процесса выходной поток с установки гидрокрекинга и выходной поток с установки гидрообессеривания подвергают совместным разделительным обработкам и фракционированию в колонне фракционирования. Поток, выходящий с установки гидрокрекинга, содержит значительную часть не превращенного масла (гидропарафина). Поток, выходящий с установки гидрообессеривания, состоит в основном из дизельного топлива с небольшим передним фронтом нафты и керосина и подлежит отгонке легких фракций для удаления H2S. Установка гидрокрекинга и установка гидрообессеривания работают при одном и том же давлении. В технологическом решении традиционного процесса для потоков с установок гидрокрекинга и гидрообессеривания совместно используют систему сепараторов, которая состоит из горячего сепаратора высокого давления, холодного сепаратора высокого давления, горячего сепаратора низкого давления и холодного сепаратора низкого давления. Следствием этого является то, что большую часть дизельного топлива пропускают в виде жидкого продукта из горячего сепаратора низкого давления HLPS в колонну фракционирования. В печи для подачи сырья колонны фракционирования дизельное топливо необходимо испарять и конденсировать в виде среднего циркуляционного орошения (MCR), при этом эксплуатация связана с расходами большого количества энергии. Для преодоления указанного недостатка в настоящем изобретении предлагается весьма привлекательное новое технологическое решение, в котором осуществлено использование отдельных горячих сепараторов высокого давления и отдельных горячих сепараторов низкого давления для соответствующих выходных потоков установок гидрокрекинга и гидрообессеривания. Технологическое решение согласно настоящему изобретению обладает тем преимуществом, что выходной поток из горячего сепаратора низкого давления, в котором разделяют выходной поток установки гидрообессеривания, можно пропускать в среднюю часть колонны фракционирования, над тарелкой отбора газойля, и не требуется его испарения при помощи печи для подачи сырья фракционирующей колонны, поскольку обеспечивается возможность отекания его в виде жидкости на тарелку отбора газойля. Хотя структура выработки продукции в соответствии с новым технологическим решением по существу аналогична структуре первоначального технологического решения, потребление энергии в рамках нового технологического решения было значительно меньшим, поскольку уже не требовалось испарять дизельное топливо. Новое технологическое решение приводит к снижению тепловой нагрузки печи с 51,9 МВт до 27,5 МВт, что является близким к теоретической потребности для испарения газойля (приблизительно 24 МВт). В результате затраты на эксплуатацию печи уменьшаются не менее, чем на 30%. Так как значительная часть капиталовложений способа требуется для печи подачи сырья колонны фрадсционирования, уменьшение размера печи оказывает существенное влияние на общую сумму капиталовложений. Кроме того, снижение тепловой нагрузки печи для подачи сырья также приводит к уменьшению предпочтительно диаметра колонны от 4400 мм до 3500 мм, что делает колонну фракционирования дешевле на величину не менее около 15%. В дополнение к этому, в случае нового технологического решения в соответствии с настоящим изобретением число теплообменников уменьшается, поскольку больше не требуются парогенераторы для потоков циркуляционного орошения.

Из вышеизложенного очевидно, что способ согласно настоящему изобретению вводит в действие значительное улучшение по показателям энергетической эффективности и капитальных затрат по сравнению с традиционным способом.

Изобретение относится к способу получения газойлевой фракции. Способ получения газойлевой фракции включает стадии, на которых: (a) создают поток первого углеводородного продукта, основная часть углеводородов которого имеет температуру кипения в диапазоне от 370-540°C, и поток второго углеводородного продукта, основная часть углеводородов которого имеет температуру кипения ниже 370°C, (b) разделяют, по меньшей мере, часть потока первого углеводородного продукта на газообразный поток и жидкий поток в секции разделения, (c) разделяют, по меньшей мере, часть потока второго углеводородного продукта на газообразный поток и жидкий поток в секции разделения, (d) вводят, по меньшей мере, часть жидкого потока, полученного на стадии (b), и, по меньшей мере, часть жидкого потока, полученного на стадии (c), в секцию фракционирования для получения ряда фракций углеводородов, включая газойлевую фракцию, при этом, по меньшей мере, часть жидкого потока, полученного на стадии (b), вводят в секцию фракционирования на уровне, который находится ниже того уровня, на котором в секцию фракционирования вводят, по меньшей мере, часть жидкого потока, полученного на стадии (c) и (e), извлекают из секции фракционирования газойлевую фракцию. Технический результат – удешевление способа за счет энергетической эффективности и снижения капитальных затрат. 11 з.п. ф-лы, 1 ил., 1 пр.

1. Способ получения газойлевой фракции, включающий в себя стадии, на которых:

(a) создают поток первого углеводородного продукта, основная часть углеводородов которого имеет температуру кипения в диапазоне от 370-540°C, и поток второго углеводородного продукта, основная часть углеводородов которого имеет температуру кипения ниже 370°C;

(b) разделяют, по меньшей мере, часть потока первого углеводородного продукта на газообразный поток и жидкий поток в секции разделения;

(c) разделяют, по меньшей мере, часть потока второго углеводородного продукта на газообразный поток и жидкий поток в секции разделения;

(d) вводят, по меньшей мере, часть жидкого потока, полученного на стадии (b), и, по меньшей мере, часть жидкого потока, полученного на стадии (c), в секцию фракционирования для получения ряда фракций углеводородов, включая газойлевую фракцию, при этом, по меньшей мере, часть жидкого потока, полученного на стадии (b), вводят в секцию фракционирования на уровне, который находится ниже того уровня, на котором в секцию фракционирования вводят, по меньшей мере, часть жидкого потока, полученного на стадии (c); и

(e) извлекают из секции фракционирования газойлевую фракцию.

2. Способ по п. 1, в котором первый углеводородный продукт содержит, по меньшей мере, 75% масс. углеводородов с температурой кипения в диапазоне от 370-540°C, в расчете на общую массу первого углеводородного продукта, а поток второго углеводородного продукта содержит, по меньшей мере, 75% масс. углеводородов с температурой кипения ниже 370°C в расчете на общую массу второго углеводородного продукта.

3. Способ по п. 1 или 2, в котором второй углеводородный продукт содержит менее 20 ч/млн серы.

4. Способ по п. 1 или 2, в котором, по меньшей мере, часть первого углеводородного продукта получена в результате осуществления процесса гидрокрекинга, а, по меньшей мере, часть второго углеводородного продукта получена в результате осуществления процесса гидроочистки.

5. Способ по п. 4, в котором процесс гидрокрекинга представляет собой процесс мягкого гидрокрекинга, а процесс гидроочистки представляет собой процесс гидрообессеривания.

6. Способ по п. 1 или 2, в котором жидкий поток, полученный на стадии (b), содержит, по меньшей мере, 50% масс. углеводородов с температурой кипения в диапазоне от 370-540°C, в расчете на общую массу жидкого потока, а жидкий поток, полученный на стадии (c), содержит, по меньшей мере, 50% масс. углеводородов с температурой кипения ниже 370°C, в расчете на общую массу жидкого потока.

7. Способ по п. 1 или 2, в котором каждую из стадий (b) и (c) осуществляют при температуре в диапазоне от 175-300°C и давлении в диапазоне от 40-175 бар.

8. Способ по п. 1 или 2, в котором по меньшей мере, часть газообразного потока, полученного на стадии (b), и/или, по меньшей мере, часть газообразного потока, полученного на стадии (c), конденсируют и, по меньшей мере, часть жидкого потока (потоков), полученного таким образом, вводят в секцию фракционирования на стадии (d).

9. Способ по п. 8, в котором, по меньшей мере, часть полученного жидкого потока (потоков) вводят в секцию фракционирования на уровне, который находится выше уровня, на котором, по меньшей мере, часть обоих жидких потоков, полученных на стадиях (b) и (c), подают в секцию фракционирования.

10. Способ по п. 1 или 2, в котором на стадии (d) нижнюю часть секции фракционирования эксплуатируют при температуре в диапазоне от 250-400°C, а верхнюю часть фракционирующей колонны эксплуатируют при температуре в диапазоне от 50-150°C и в обеих частях прилагают давление в диапазоне от 1-8 бар.

11. Способ по п. 1 или 2, в котором стадии (b) и (c) осуществляют в разных разделительных отделениях одной разделительной единицы оборудования.

12. Способ по п. 1 или 2, в котором на стадии (e), в дополнение к газойлевой фракции, извлекают фракцию нафты, керосиновую фракцию и/или фракцию парафина.

| КОМБИНИРОВАННЫЙ СПОСОБ ПРОИЗВОДСТВА СВЕРХНИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА И НИЗКОСЕРНИСТОГО КОТЕЛЬНОГО ТОПЛИВА | 2006 |

|

RU2412977C2 |

| ЕА 201070368 А1, 29.10.2011 | |||

| US 3537977 A, 03.11.1970 | |||

| ЕА 201070950 А1, 29.04.2011 | |||

| СПОСОБ ПАРАЛЛЕЛЬНОЙ ГИДРООБРАБОТКИ (ВАРИАНТЫ), УСТАНОВКА ГИДРООБРАБОТКИ | 1997 |

|

RU2174534C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОЖИДКОСТНОГО ПОТОКА ПРОЦЕССА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1989 |

|

RU2041160C1 |

| US 3240694 A, 15.03.1966 | |||

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛЫЕ СЫРЫЕ НЕФТИ И КУБОВЫЕ ОСТАТКИ | 2005 |

|

RU2380397C2 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ ГИДРОИЗОМЕРИЗАЦИЕЙ И ГИДРОКРЕКИНГОМ СЫРЬЯ, ПОСТУПАЮЩЕГО СО СПОСОБА ФИШЕРА-ТРОПША, ИСПОЛЬЗУЮЩИЙ ДОПИРОВАННЫЙ КАТАЛИЗАТОР НА ОСНОВЕ МЕЗОПОРИСТОГО АЛЮМОСИЛИКАТА С РЕГУЛИРУЕМЫМ СОДЕРЖАНИЕМ МАКРОПОР | 2006 |

|

RU2405023C2 |

Авторы

Даты

2017-05-22—Публикация

2012-06-08—Подача