Область техники

Настоящее изобретение относится к способу изготовления набора тиснильных валиков для устройства тиснения упаковочных материалов, содержащего два валика, в соответствии с ограничительной частью пункта 1 формулы изобретения. Кроме того, настоящее изобретение относится к набору тиснильных валиков, изготовленных указанным выше способом, а также к применению указанных тиснильных валиков в устройстве тиснения упаковочных материалов.

Уровень техники

В табачной и пищевой отраслях промышленности уже на протяжении некоторого времени выполняют тиснение упаковочной фольги посредством устройства с тиснильными валиками. При этом указанная упаковочная фольга выполнена, например, в виде так называемого внутреннего вкладыша, в который завернуто несколько сигарет внутри пачки, или в виде упаковочного материала для шоколада, масла или других подобных продуктов питания, а также для электронных элементов, ювелирных изделий или часов.

Изначально указанные внутренние вкладыши полностью были изготовлены из алюминиевой фольги, например, хозяйственной фольги, а тиснение осуществлялось путем пропускания указанных внутренних вкладышей между двумя валиками, по меньшей мере один из которых имел рельеф, так называемый логотип. Примерно до 1980 года такие пары валиков, главным образом, состояли из стального валика с выполненным на нем рельефом и ответного валика, изготовленного из упругого материала, например, резины, бумаги или акрилового стекла. При этом за счет вдавливания рельефа патричного валика в ответный валик, то есть матричный валик, получали зеркальный оттиск.

В случае более сложных логотипов, рельеф патричного валика переносили на слой матричного валика, а отпечатки, соответствующие выступам, вытравливали или вырезали другим способом. В последнее время для такого процесса гравировки также использовали лазер.

Так как изготовление матричных валиков является трудоемким процессом, после 1980 года, когда заявителем настоящего изобретения была подана заявка на патент US 5007271, все чаще стали использовать так называемую систему «выступ/выступ». Указанная система содержит два идентичных стальных валика, которые имеют очень большое количество мелких зубьев, причем указанные валики входят в зацепление друг с другом и подвергают тиснению бумагу, проходящую между ними. Логотипы создают путем частичного или полного удаления зубьев на одном из валиков.

Кроме того, указанная система позволяла осуществлять так называемое сатинирование, при котором получали матовую поверхность с более «благородным» внешним видом, причем указанный эффект обеспечивался большим количеством мелких отпечатков, создаваемых указанными зубьями.

В документе ЕР 01141691 раскрыто устройство тиснения, расположенное после печатающего устройства, причем указанное устройство тиснения содержит стальной патричный тиснильный валик и матричный ответный валик, изготовленный из упругого материала, причем углубления, выполненные в указанном матричном валике, больше, чем выступы, предусмотренные на указанном патричном валике. При этом, указанное устройство не предназначено для тиснения без предварительной печати. В указанном документе способ изготовления обоих валиков не раскрыт, лишь отмечено, что для выполнения указанных углублений возможно использование лазера.

В документе US 5269983A также раскрыта пара валиков, причем патричный валик является металлическим, а матричный валик выполнен упругим.

Из документа DE 102005056627 A1 известен способ получения заготовок для внутренних вкладышей для нескольких сигарет, а также соответствующее устройство, причем указанное устройство содержит пару тиснильных валиков, имеющих выступы на одном валике и соответствующие углубления на другом валике. Способ изготовления пары валиков в указанном документе не раскрыт.

В документе DE 4342737 A1 описан способ получения тисненых заготовок для внутренних вкладышей, а также соответствующее устройство, содержащее пару валиков. На один из валиков, в частности на часть окружности указанного валика, методом гравировки нанесено изображение, при этом ответный валик имеет выгравированное изображение на всей своей окружности. Способ изготовления тиснильных валиков в указанном документе также не раскрыт.

В документе EP 2327502 A1 того же заявителя раскрыт способ формирования структуры тиснильных валиков посредством лазерного устройства и соответствующее устройство.

Из документа EP 1658965 A1 известно устройство тиснения, содержащее две пары тиснильных валиков, причем одна пара предназначена для сатинирования фольги, а вторая пара обеспечивает нанесение изображений тиснением. Вторая пара валиков может содержать патричный валик и упругий матричный валик, или валики в так называемой конфигурации «выступ/углубление». Способ изготовления таких валиков в указанном документе не раскрыт.

Параллельно с развитием технологий тиснения, то есть технологий изготовления тиснильных валиков, произошли также изменения в области упаковочных материалов. В частности, использовавшуюся ранее цельнометаллическую алюминиевую фольгу заменила фольга с бумажной основой, поверхности которой по экологическим соображениям покрывали все более и более тонкими слоями металла, которые в последнее время наносили напылением. В последние годы толщину металлического слоя, наносимого на внутренние вкладыши, уменьшили еще больше, причем в будущем рано или поздно указанный слой будет сведен на нет.

В то же время, предпринимались попытки заменить классическую упаковочную систему, в которой сигареты упаковывают во внутренние вкладыши, после чего полученную упаковку вставляют в картонную пачку, в так называемую мягкую пачку, где предусмотрена только оберточная фольга, которая одновременно выполняет, с одной стороны, функции сохранения влажности сигарет и защиты их от воздействия внешних запахов, и, с другой стороны, обеспечивает достаточную жесткость для механической защиты сигарет.

Достижения в области изготовления тиснильных валиков, в частности, раскрытые заявителем настоящего изобретения, например, в документе US 7036347, обеспечили постоянное расширение возможностей по созданию декоративных эффектов на внутренних вкладышах, а также привели к большему многообразию маркетинговых возможностей, используемых не только в сигаретной, но и в пищевой областях промышленности. Однако в последнее время предпринимаются попытки серьезно ограничить или полностью запретить рекламу табачных изделий, что сделает невозможным нанесение на внутренние вкладыши тиснений, имеющих дизайн, эффективный с точки зрения продвижения товара, как это было прежде. Таким образом, изыскиваются возможности для создания новых декоративных эффектов без использования броских тиснений, кромок золотистого цвета и других подобных декоративных элементов.

Кроме того, рассматриваются новые возможности для идентификации изделий, которая до сих пор обеспечивалась лишь признанными на международном рынке торговыми марками. В настоящее время используют так называемые тактильные эффекты, создаваемые особыми поверхностными структурами бумаги или особыми надписями, нанесенными методом гравирования. И на текстиль, и на бумагу наносят расширяемые краски с оптимальным поглощением инфракрасного излучения, что создает так называемое псевдо-тиснение. Задача данной технологии может заключаться в формировании различимого рельефа, например, для создания бархатистой поверхности или эффекта матирования. Однако, использование технологии смачивания в пищевой промышленности вызывает сомнение с точки зрения безопасности пищевых продуктов.

В случае тактильных поверхностей потребитель идентифицирует изделие, используя свое чувство осязания. Кроме того, возможно создание шрифта Брайля или скрытых защитных элементов. Тактильная информация может быть считана, например, посредством лазерного излучения на основе зависимости отражательной способности от свойств поверхности. Более того, новейшие разработки направлены на создание слышимых эффектов, производимых при трении о поверхность.

Еще одна сфера табачной промышленности относится к самой сигарете, например, к ее части, которую берут в рот при курении, также называемой мундштуком.

В результате введения все более жестких законодательных ограничений в отношении табачных изделий, а также стремления придать табачным изделиям дополнительные отличительные свойства, например, тактильные, акустические или различные оптические свойства, с одной стороны, и ввиду постоянного увеличения разнообразия упаковочных материалов, таких как алюминиевая фольга, металлизированная бумага, ободковая бумага, гибридная фольга, полимерная пленка, картон или плотная бумага, с другой стороны, традиционные тиснильные валики по типу «выступ/выступ», у которых и приводной валик, и ответный валик имеют большое количество зубьев, по-прежнему широко и успешно применяются для тиснения внутренних вкладышей. Однако, в отношении упомянутых выше задач указанные традиционные валики достигают предела своих возможностей.

Несмотря на то, что известные системы валиков, содержащие патричный валик с охватываемыми структурными элементами и матричный валик с охватывающими структурными элементами, зеркально согласованными с указанными охватываемыми структурными элементами, могут расширить разнообразие декоративных элементов, изготовление таких валиков является дорогостоящим и затратным по времени, поскольку их следует изготавливать парой и подгонять друг к друг. Таким образом, их производство для промышленного тиснения, например, для тиснения металлизированных внутренних вкладышей, используемых в табачной отрасли промышленности, не является эффективным.

Более того, тонкое тиснение может быть обеспечено только посредством валиков, производство которых является экономически невыгодным. К тому же, когда для этого используют патричный валик и зеркально согласованный с ним матричный валик, фольга между ними сминается настолько, что возникают напряжения в поперечном направлении, которые не допустимы для бумаги, используемой в табачных изделиях. Кроме того, достигается трудно контролируемый предел деформации, ведущей к перфорации, а для высокоскоростного процесса в режиме реального времени, когда время тиснения находится в пределах миллисекунд, требуется очень высокое давление. Наконец, существует тенденция к использованию более толстой бумаги.

Раскрытие изобретения

Таким образом, одна из задач настоящего изобретения заключается в том, чтобы предложить способ изготовления набора тиснильных валиков, обеспечивающих возможность выполнения тонкого тиснения описанных выше самых разнообразных поверхностных структурных элементов указанных материалов самых разнообразных видов на упаковочной линии в режиме реального времени. При этом термин «тонкое тиснение» означает, что контуры тонких структурных элементов тиснильных валиков имеют суммарную линейную погрешность +/- 10 мкм и угловую погрешность менее 5°. Данная задача решена посредством способа согласно пункту 1 формулы изобретения.

Другая задача настоящего изобретения заключается в том, чтобы сохранить на низком уровне деформацию подвергаемой тиснению фольги в направлении, поперечном направлению движения валиков, во время тиснения равномерно расположенных и единообразных структурных элементов, так, что валики можно использовать в режиме реального времени на упаковочной линии. Указанная задача решена посредством способа согласно пункту 6 формулы изобретения.

Еще одна задача настоящего изобретения состоит в том, чтобы изготавливать такой набор валиков в промышленном масштабе с требуемой точностью и в необходимом количестве. Данная задача решена посредством способа согласно пункту 10 формулы изобретения. Дополнительные задачи и преимущества настоящего изобретения, такие как изготовление пар валиков для создания линий сгиба, станут очевидными из зависимых пунктов формулы изобретения и приведенного ниже описания.

Краткое описание чертежей

Ниже приведено подробное описание настоящего изобретения со ссылкой на прилагаемые чертежи, иллюстрирующие предпочтительные варианты осуществления настоящего изобретения.

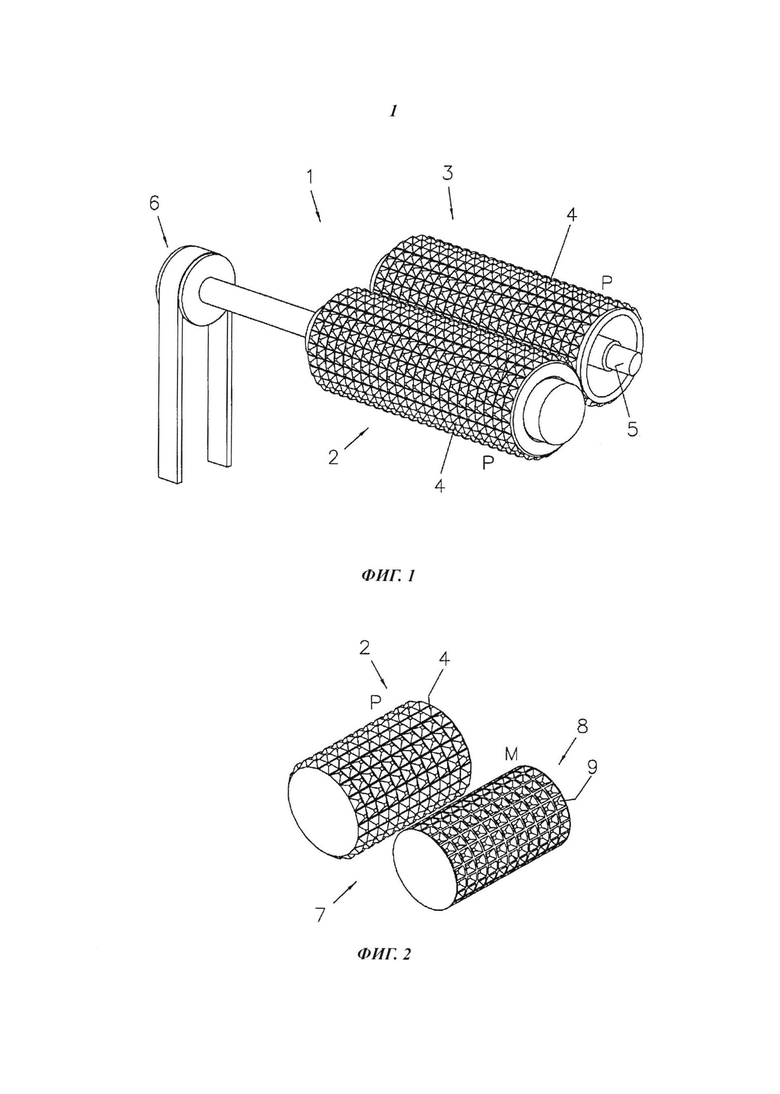

На фиг. 1 схематично показан известный из уровня техники набор тиснильных валиков типа «выступ/выступ», предназначенный для использования в устройстве тиснения, причем оба валика имеют зубья, выступающие из цилиндра.

На фиг. 2 схематично показан известный из уровня техники набор тиснильных валиков типа «выступ/углубление», причем матричный валик, то есть валик с углублениями, зеркально согласован с патричным валиком, то есть валиком с выступами.

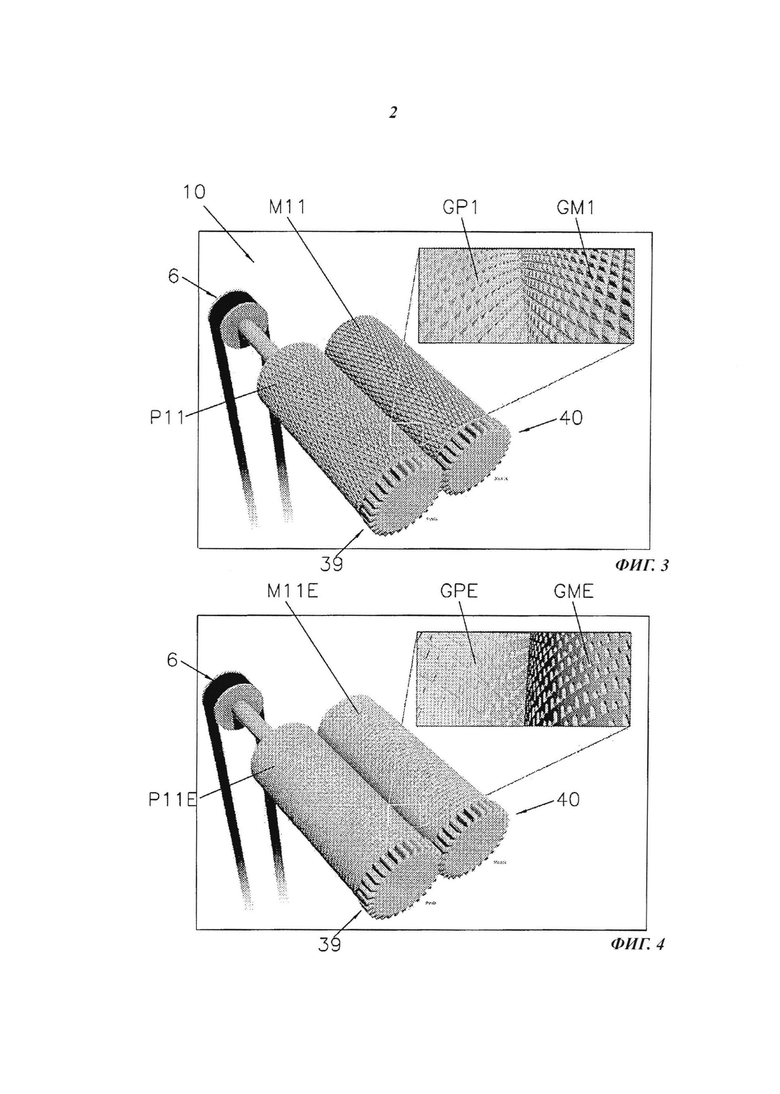

На фиг. 3 схематично показан предлагаемый набор тиснильных валиков в конфигурации с патричным и матричным валиками.

На фиг. 4 показан один из вариантов осуществления набора тиснильных валиков с фиг. 3.

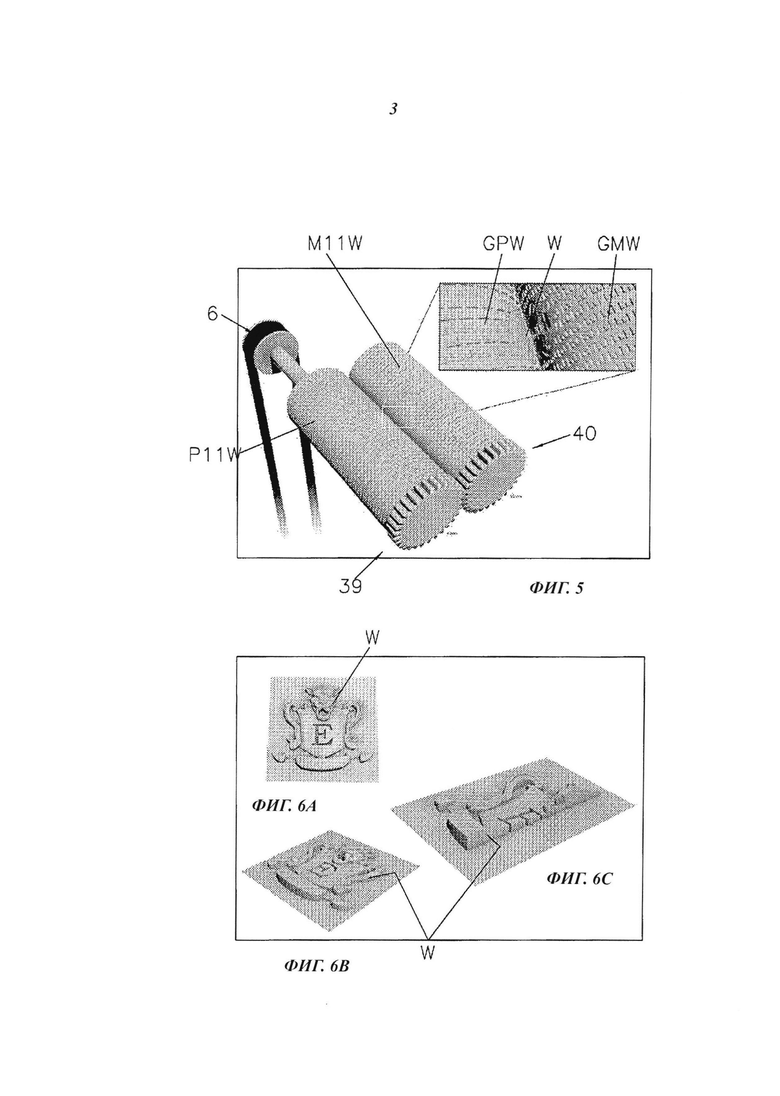

На фиг. 5 показан другой вариант осуществления набора тиснильных валиков с фиг. 3.

На фиг. 6 в увеличенном масштабе показаны три различных элемента патричного валика из набора тиснильных валиков, представленного на фиг. 5.

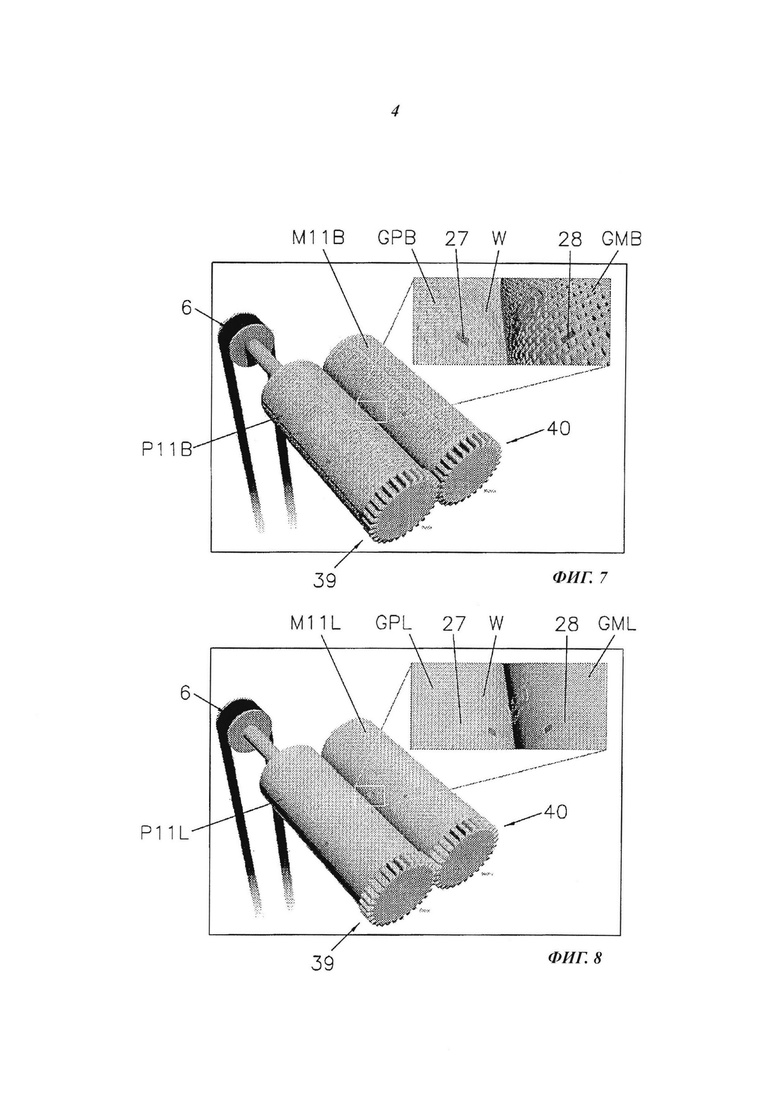

На фиг. 7 показан вариант осуществления набора тиснильных валиков с фиг. 5.

На фиг. 8 показан еще один вариант осуществления набора тиснильных валиков с фиг. 3.

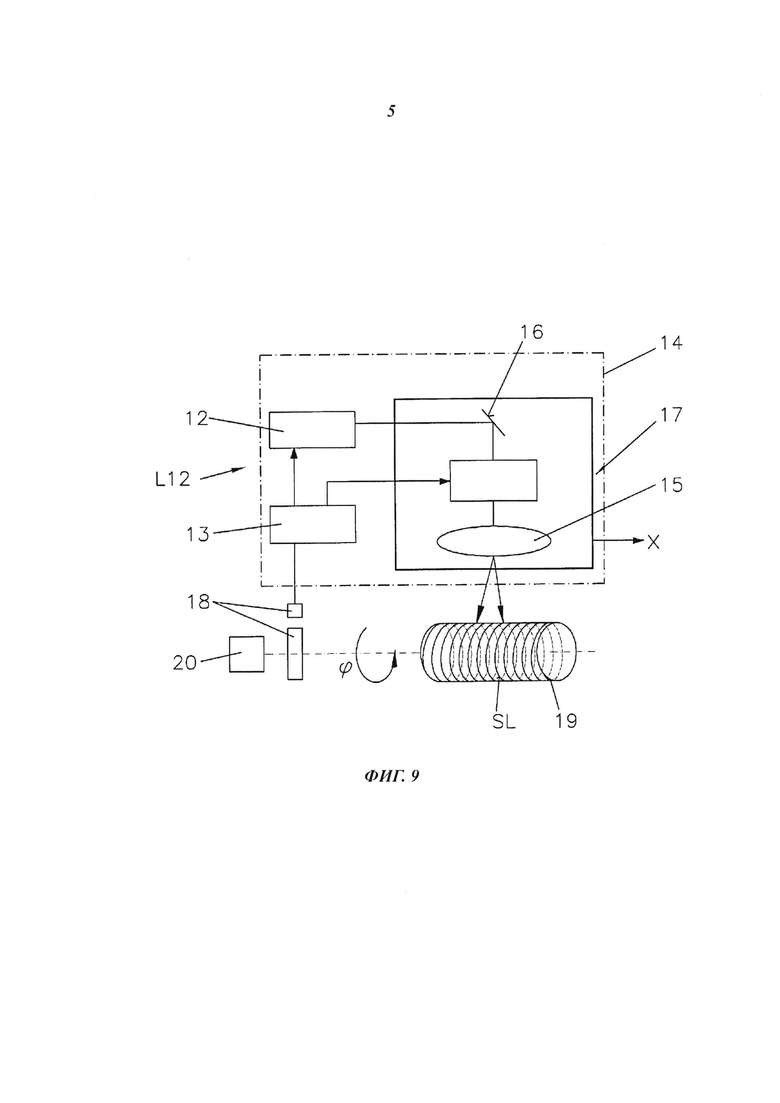

На фиг. 9 показана лазерная система для выполнения структурных элементов патричного и матричного валиков в соответствии с настоящим изобретением.

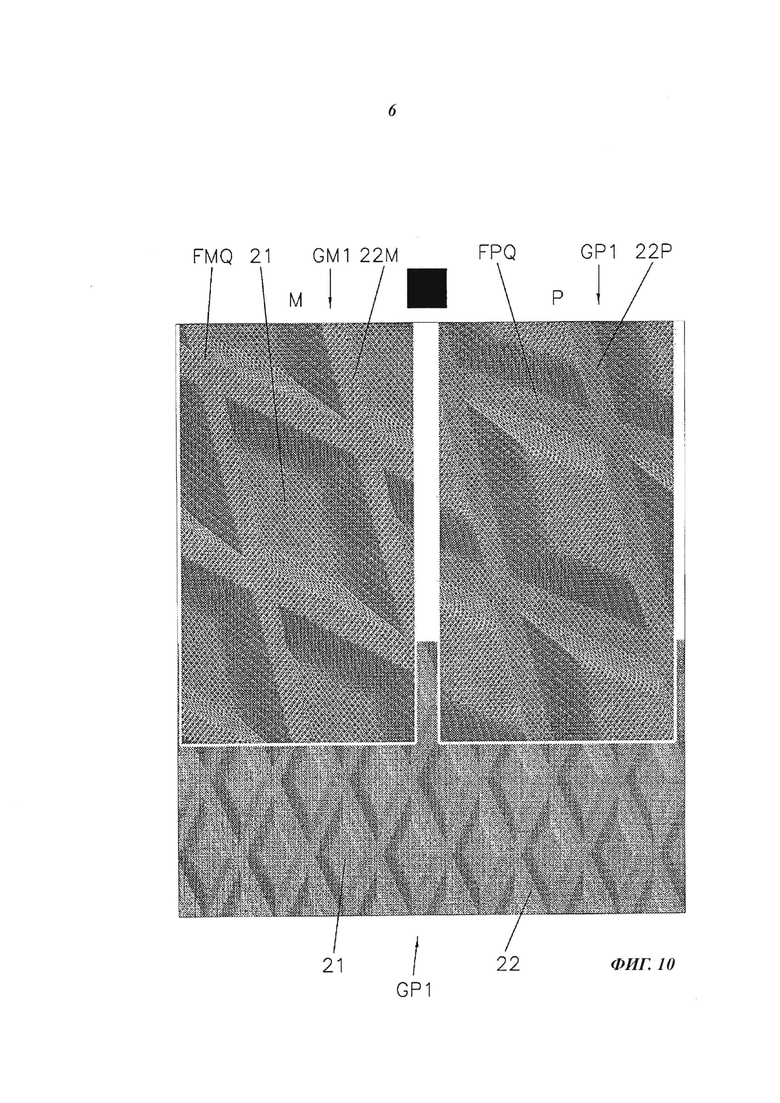

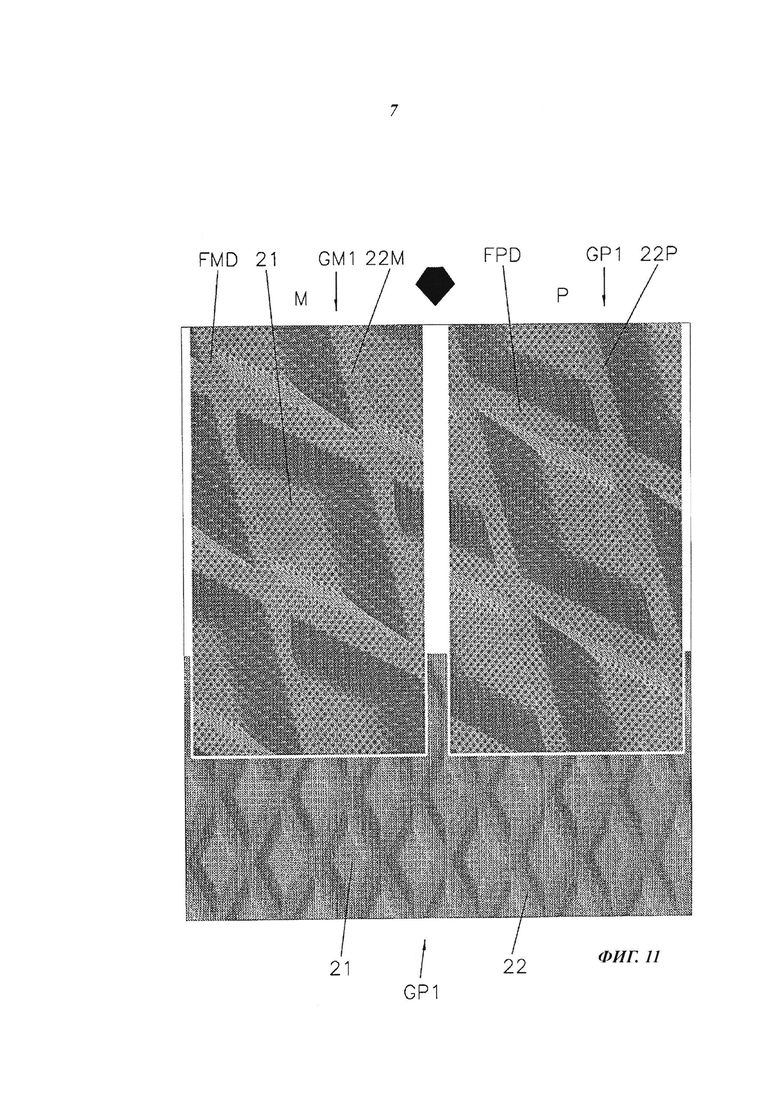

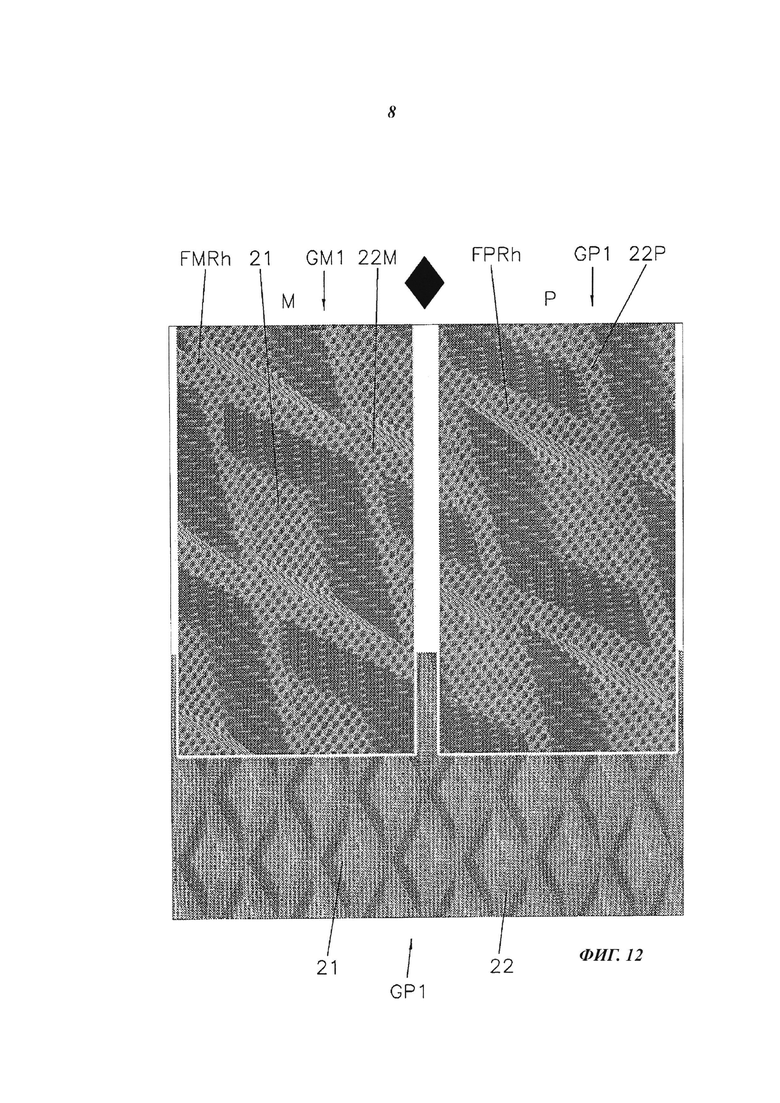

На фиг. 10-16 показаны различные варианты осуществления структурных элементов тиснильных валиков с фиг. 3.

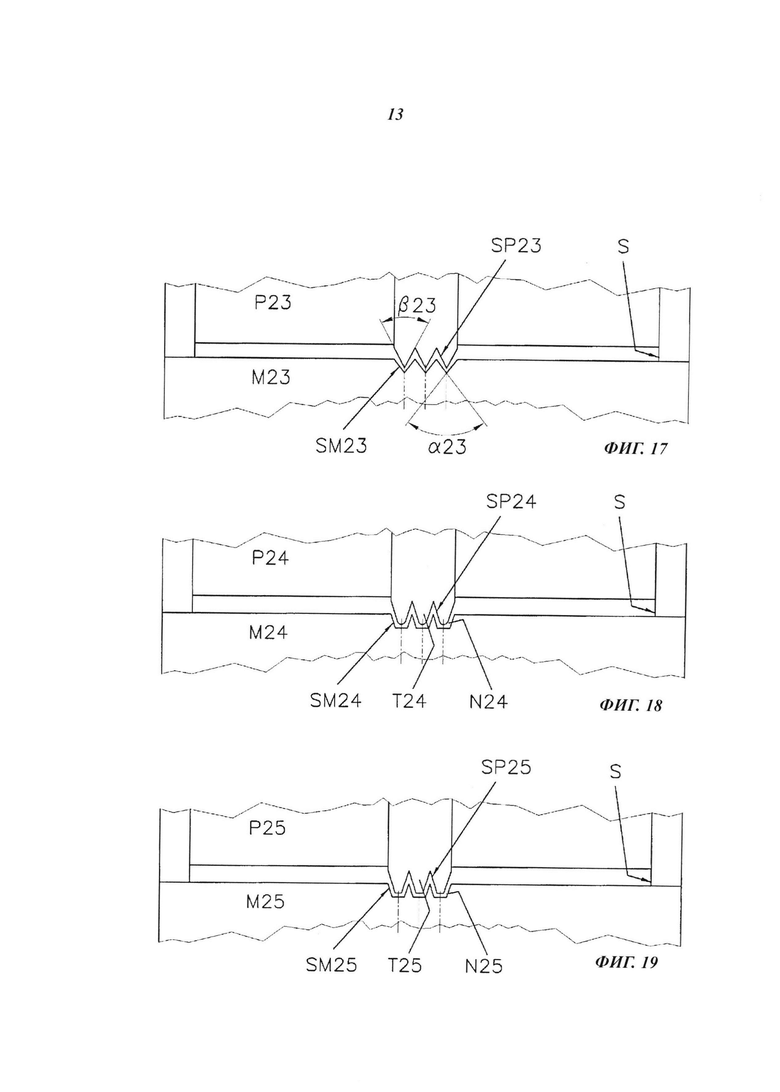

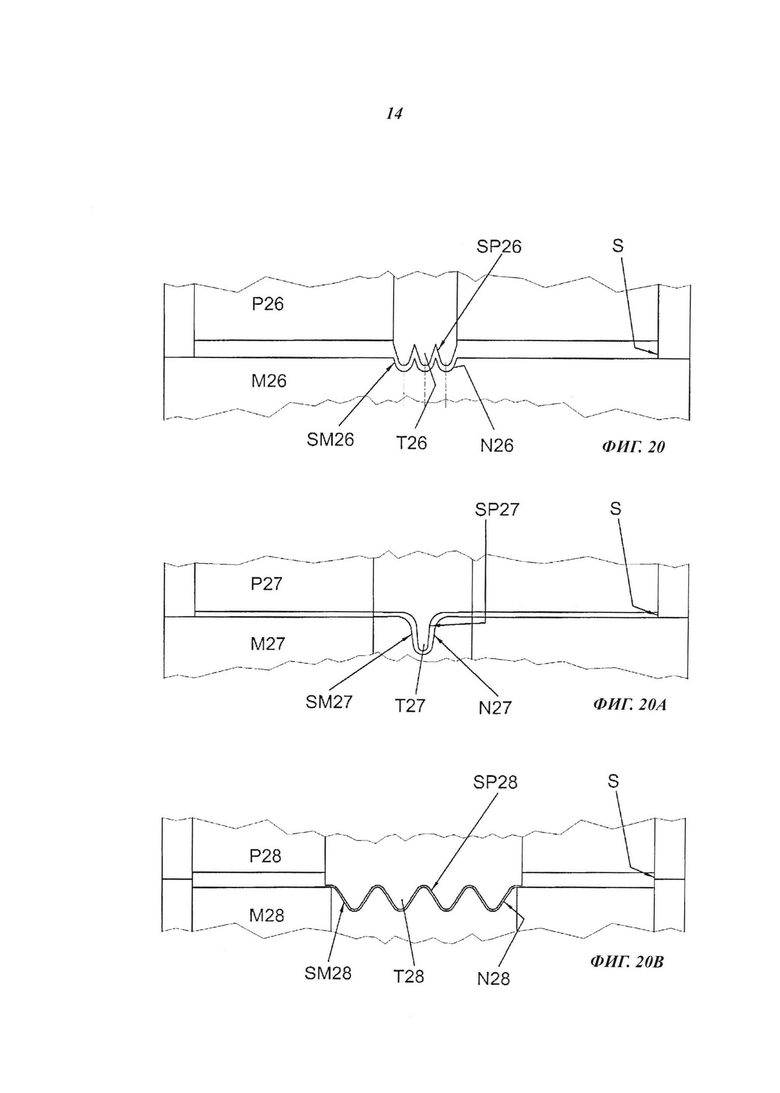

На фиг. 17-20В схематично, в разрезе показаны различные варианты осуществления охватываемых и охватывающих структурных элементов, которые не являются зеркально согласованными.

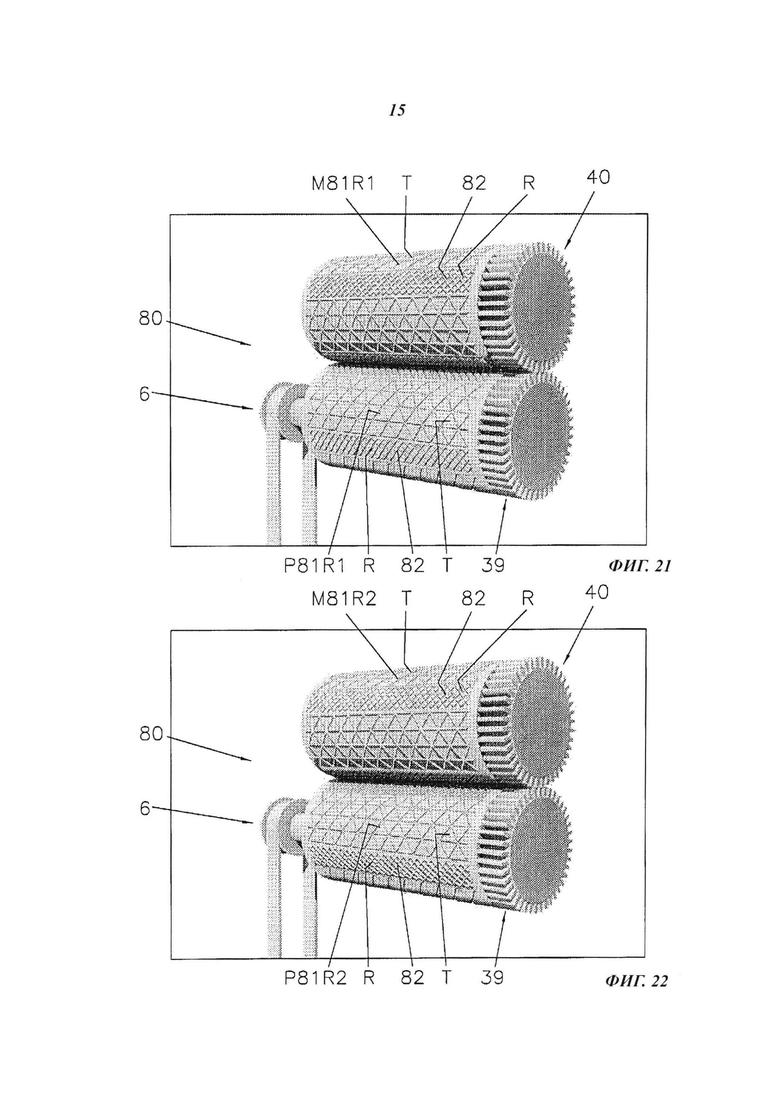

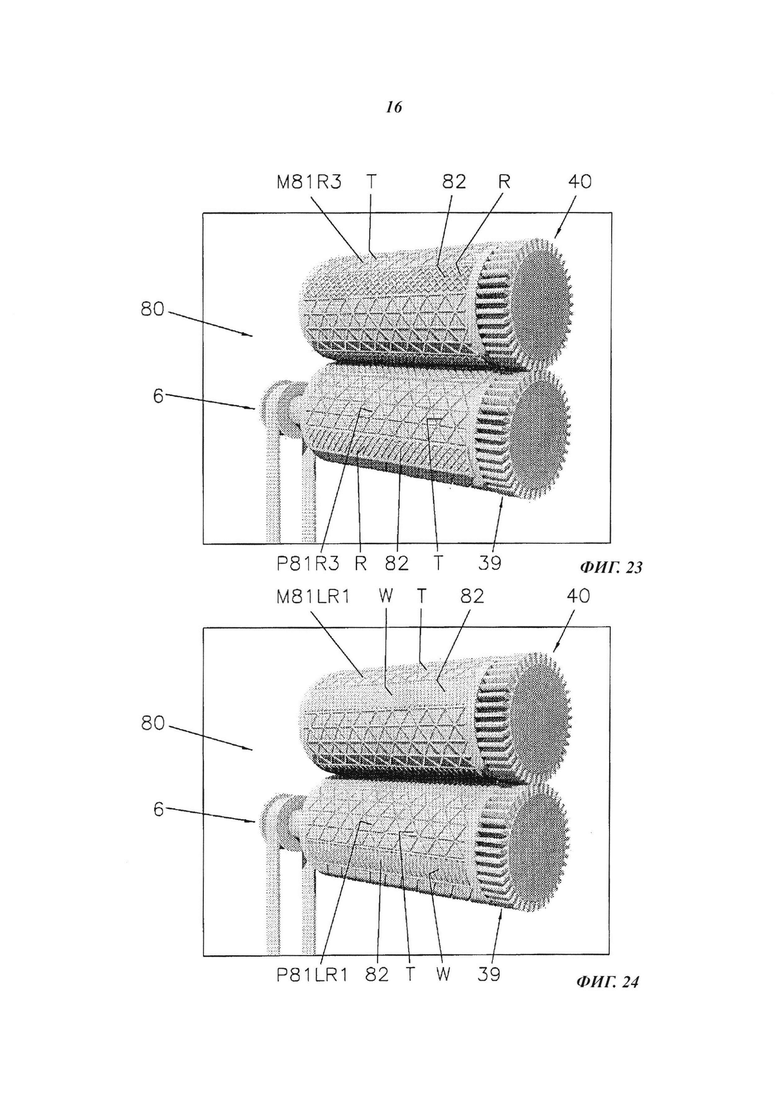

На фиг. 21-35 показаны различные варианты осуществления пар валиков, имеющих области для создания линий сгиба.

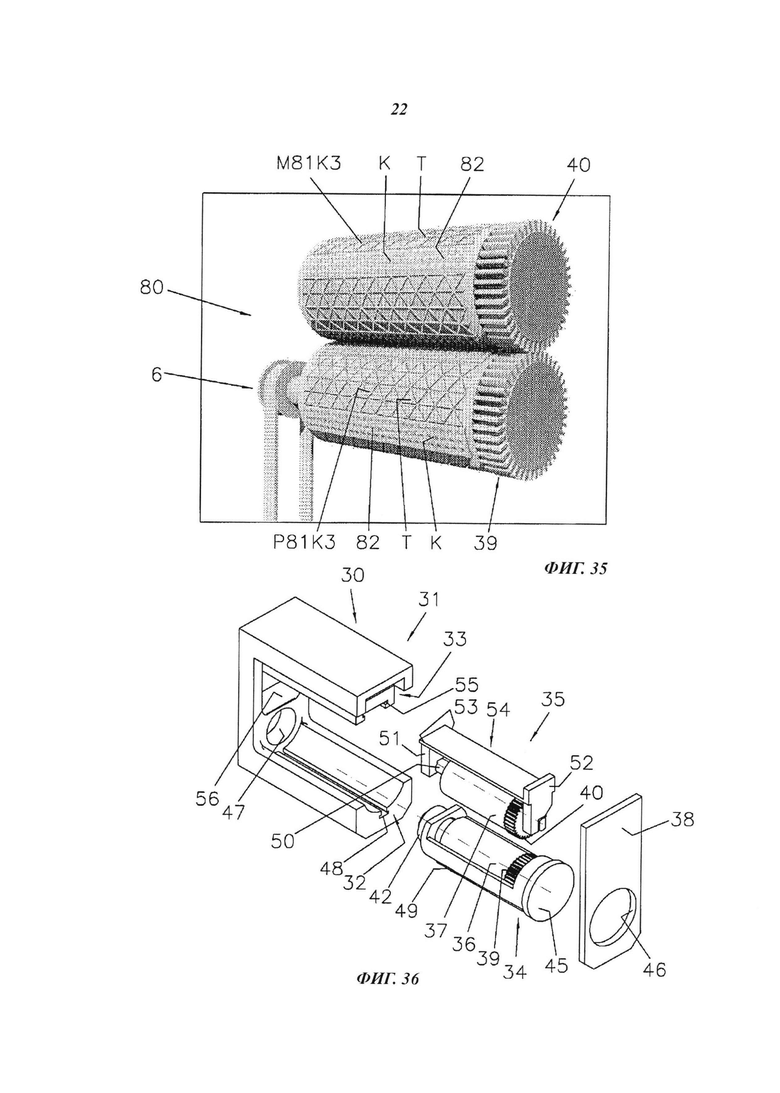

На фиг. 36 схематично, в аксонометрии показан первый вариант осуществления предлагаемого механизма быстрой замены валиков.

На фиг. 37 в разрезе показан механизм с фиг. 21, в собранном виде.

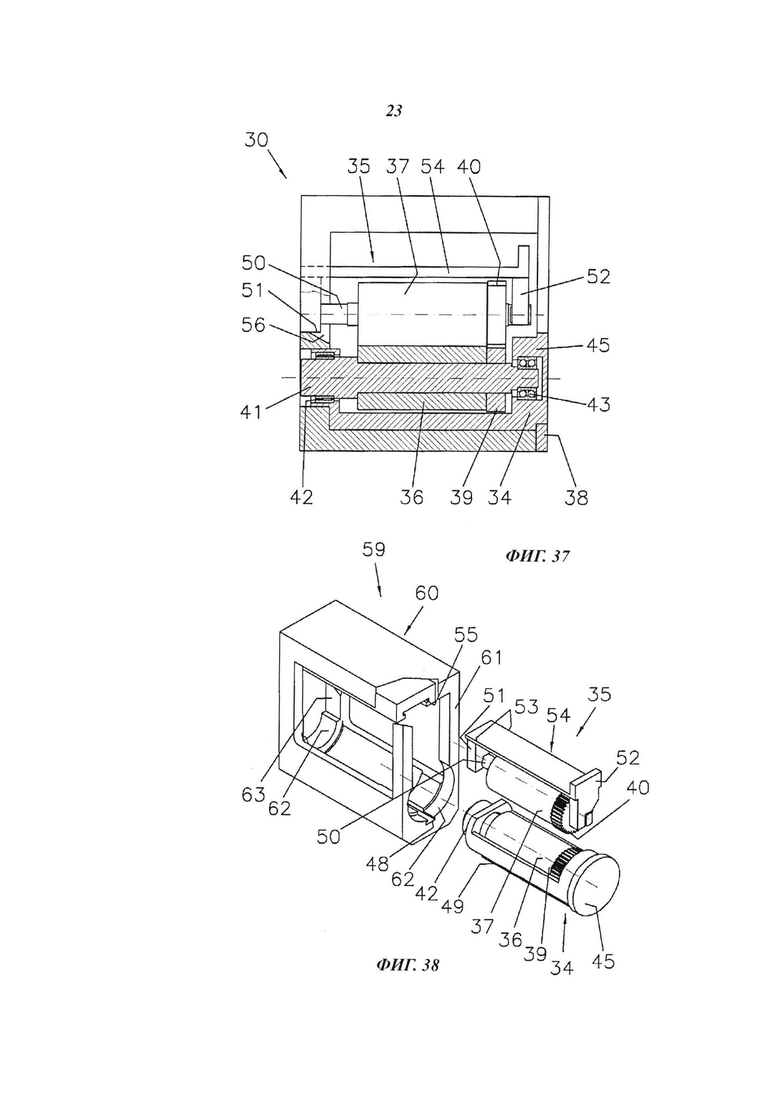

На фиг. 38 схематично, в аксонометрии показан второй вариант осуществления предлагаемого механизма быстрой замены валиков.

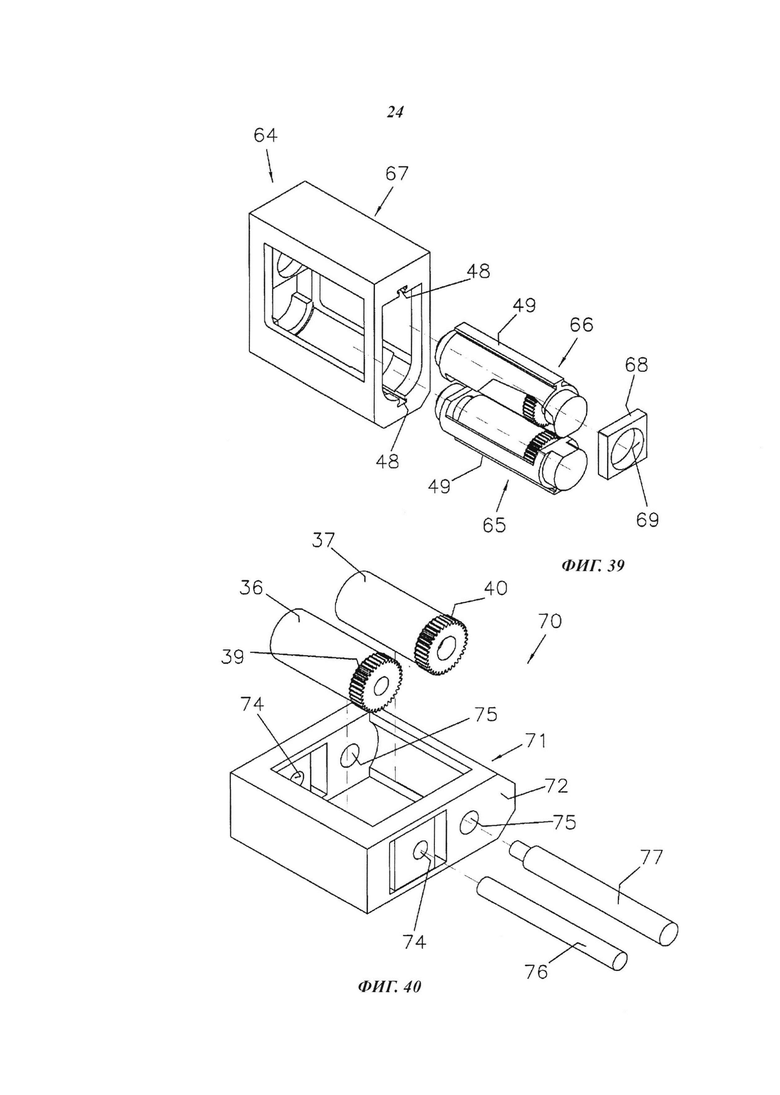

На фиг. 39 схематично, в аксонометрии показан третий вариант осуществления предлагаемого механизма быстрой замены валиков.

На фиг. 40 схематично, в аксонометрии показан еще один вариант осуществления предлагаемого механизма быстрой замены валиков.

Осуществление изобретения

На фиг. 1 схематично показано известное из уровня техники устройство 1 тиснения, содержащее набор из двух валиков 2 и 3 типа «выступ/выступ». Согласно указанной конфигурации стальные цилиндры содержат выступающие зубья 4, которые, как правило, выполнены в виде пирамиды и имеют квадратное или прямоугольное основание. Такие валики используются заявителем настоящего изобретения на линиях упаковки сигарет и других упаковочных линиях уже более двадцати лет. Ось 5 приводного валика 2 неподвижно закреплена, а ответный валик 3 приводится в движение и синхронизируется приводным валиком. Как известно, такое устройство тиснения может содержать более двух тиснильных валиков, например один тиснильный валик и два ответных валика.

В данном случае ось 5 ответного валика 3 предпочтительно установлена с возможностью движения во всех трех измерениях так, что один зуб одного валика может входить в зацепление между четырьмя зубьями другого валика и при этом возможна автоматическая синхронизация без проскальзывания. Для создания логотипов и элементов аутентификации зубья приводного валика удаляют либо полностью, либо лишь частично, создавая, тем самым, изображение, которое изменяется в зависимости от угла падения света и угла наблюдения. Кроме того, известен способ создания элементов аутентификации на верхней или боковых частях зубьев путем микрогравировки или, в качестве альтернативы, удаления или изменения формы некоторых из зубьев согласно предварительно заданной схеме.

Для создания элементов аутентификации или декоративных элементов на внутренних вкладышах, например, на металлизированной бумаге, валики типа «выступ/выступ» подходят очень хорошо и успешно используются в течение десятилетий. Как уже упомянуто во вводной части настоящего описания, из-за ужесточения требований к точности тиснения и необходимости адаптации к постоянно растущему многообразию упаковочных материалов, к которым относится, например, синтетическая фольга, гибридная фольга, картон и плотная бумага, а также из-за введения более жестких мер по ограничению рекламы и соответствующих новых типов тиснения, был достигнут предел возможностей устройств, использующих тиснильные валики типа «выступ/выступ».

Кроме устройств, использующих валики типа «выступ/выступ», то есть два или несколько патричных валиков, для выполнения тиснения также можно применять набор из патричного и матричного валиков или, как показано на фиг. 2, посредством пары валиков типа «выступ/углубление».

Как видно на фиг. 2, устройство 7 содержит два валика 2 и 8, причем патричный валик 2 может быть таким же, как на фиг. 1, а матричный валик 8 представляет собой так называемый валик с углублениями, при этом углубления 9 соответствуют зубьям 4 на валике 2 зеркально согласованным образом. Как показано на фиг. 1, валик 2 приводится в движение приводом 6, а валик 8 приводится в движение через зубья 4. Для обеспечения плавности процесса тиснения зубья и углубления должны быть обработаны и соответствовать друг другу очень точно.

Первый патричный валик 2 изготавливают и вводят в контакт со стальным цилиндром матричного валика так, что зубья патричного валика воспроизводятся на матричном цилиндре, после чего обычно на матричный цилиндр наносят фотолак или слой воска. Далее, как правило, путем травления получают углубления 9 на матричном цилиндре, которые соответствуют зубьям 4. Однако также известен способ создания углублений на матричном валике механически или посредством лазерной системы.

Известна возможность выполнения на тиснильных валиках этих двух основных типов, в частности на их твердых поверхностях, очень большого количества знаков, изображений, букв и других подобных элементов, обычно называемых «логотипами», а также защитных элементов или элементов аутентификации, которые часто незаметны невооруженным взглядом, но могут быть считаны подходящим оптическим устройством.

Поскольку для изготовления известной из уровня техники пары валиков, патричного и матричного, требуется применение очень сложной технологии, их использование в промышленности очень ограничено. Обычно такие системы изготавливают под заказ и используют в особых целях. Более того, традиционная система с патричным и матричным валиками, имеющими зеркально согласованные поверхностные структурные элементы, обладает, среди прочих, серьезным недостатком, заключающимся в том, что, особенно после тиснения структурных элементов рядами, фольга деформируется в поперечном направлении, что затрудняет ее дальнейшую обработку на упаковочной линии. Кроме того, возникающие при этом поперечные напряжения могут вызывать перфорацию фольги, делая ее непригодной для использования в пищевой или табачной областях промышленности.

Из приведенного выше описания следует, что основным требованием к существенному увеличению возможностей тиснения и улучшению качества, особенно в случае применения в режиме реального времени, является возможность изготовления поверхностных структурных элементов валиков, в частности матричных валиков, в большем разнообразии вариантов и одновременно более рациональным образом и, что особенно важно, более точно. В известных технических решениях точность обеспечена посредством очень дорогого процесса травления или механической обработки, однако при этом указанные технические решения не обеспечивают рациональный и, соответственно, быстрый способ изготовления патричных и матричных валиков с широким разнообразием поверхностных структурных элементов.

Кроме того, другое требование заключается в необходимости принятия мер по уменьшению поперечных напряжений в подвергаемой тиснению фольге, чаще возникающих при использовании зеркально согласованных структурных элементов, до такого уровня, при котором они больше не оказывают отрицательного воздействия на возможность выполнения последующей обработки.

Одно из решений заключается в том, чтобы формировать поверхностные структурные элементы валиков набора независимо друг от друга, вместо того, чтобы сначала изготавливать патричный валик, а затем матричный валик при их физическом взаимодействии. На сегодняшний день этого предпочтительно достигают с требуемой точностью и в пределах заданного производственного времени посредством подходящей лазерной системы, позволяющей изготовить не только патричные валики, но и матричные валики рациональным образом, точно, и, кроме того, в широком диапазоне различных форм и независимо друг от друга.

Отмечено, что отдельное изготовление патричных и матричных валиков позволяет добиться снижения поперечных напряжений благодаря тому, что охватывающие структурные элементы зеркально не согласованы с сопряженными охватываемыми структурными элементами, то есть не соответствуют им точно. Благодаря тому, что размеры и форма охватываемых структурных элементов, то есть зубьев, не точно соответствует размерам и форме углублений, выполненных в матричном валике, не только улучшается качество тиснения, но также в достаточной мере снижаются поперечные напряжения подвергаемой тиснению фольги.

Особенно в случае тиснения двух лент ободковой бумаги на соответствующих валиках, это может вызвать деформацию ленты фольги, что может иметь последствия, в частности в отношении операции отрезания. В соответствии с документом WO 2011/098376, поданным заявителем настоящего изобретения и относящимся исключительно к валикам типа «выступ/выступ», указанная проблема может быть решена размещением логотипов на двух лентах ободковой бумаги во взаимно смещенных положениях. В результате, при отрезании лент ободковой бумаги не создаются напряжения, а отрезки лент ободковой бумаги можно в дальнейшем без проблем наклеить вокруг конца сигареты, которую берут в рот при курении, с образованием мундштука, причем клеевой шов не будет заметен.

В случае предлагаемого набора из патричного и матричного валиков, это относится не только к тиснению относительно узких лент ободковой бумаги, но и к более общим случаям при тиснении структурных элементов, расположенных рядами.

На фиг. 3 схематично показано предлагаемое устройства 10 тиснения, содержащее патричный валик Р11 и матричный валик М11, а также в увеличенном масштабе показаны поверхностные структурные элементы указанных валиков, причем изображены грубые ромбовидные структурные элементы GP1 и GM1, которые присутствуют также на фиг. 10-16.

Поскольку указанные грубые структурные элементы не являются зубьями, приводное усилие передается от патричного валика Р11, приводимого в движение через ременный привод 6, к матричному валику М11 посредством зубчатых колес 39 и 40.

В варианте осуществления настоящего изобретения, представленном на фиг. 4, валики Р11Е и М11Е имеют грубые структурные элементы GPE и GME, содержащие заглавную букву «Е».

В варианте осуществления настоящего изобретения, представленном на фиг. 5, валики P11W и M11W имеют такие же грубые структурные элементы GPE и GME, содержащие заглавную букву «Е», а также герб W. На фиг. 6 указанный герб W на патричном валике P11W показан в разных проекциях: на фиг. 6A на виде сверху, на фиг. 6B в аксонометрии, а на фиг. 6С в разрезе.

На фиг. 7 показан вариант осуществления пары валиков с фиг. 5, причем на двух валиках Р11В и М11В в дополнение к знакам «Е» и гербу W предусмотрены позиционные метки 27 и 28, позволяющие синхронизировать валики и подвергаемый тиснению материал посредством камеры.

На фиг. 8 показана пара тиснильных валиков P11L и M11L, которые не имеют других структурных элементов кроме герба и на которых также предусмотрены метки 27 и 28.

На фиг. 9 схематично показан пример лазерной системы, позволяющей создавать грубые и тонкое структурные элементы, показанные на фиг. 10-16, которые подходят для непрерывного тонкого гравирования, то есть процесса макроструктурирования. Показанное лазерное устройство L12 содержит лазер 12, соединенный с управляющей схемой 13, которая управляет лазером 12, и отклоняющий блок 14, который может содержать светорасщепитель, а также акустическо-оптические или электро-оптические модуляторы или многоугольные зеркала. Указанный отклоняющий блок 14, фокусирующая оптика 15 и отклоняющее зеркало 16 образуют гравировальный блок 17, установленный с возможностью линейного перемещения по оси X, обозначенной стрелкой X. В качестве альтернативного варианта, лазерное устройство L1 полностью можно установить с возможностью перемещения по оси X.

Указанная управляющая схема 13 соединена с датчиком 18 положения, предназначенным для получения и оценки данных о положении вращающейся заготовки 22, в данном случае заготовки тиснильного валика. Заготовку приводят в движение посредством привода 23, который схематично обозначен углом ϕ вращения. За счет сочетания линейного перемещения гравировального блока и вращения валика образуется непрерывная винтовая линия SL, обеспечивающая равномерную обработку.

Применение отклоняющего блока, который может, например, содержать один или несколько светорасщепителей, а также электронно-оптические или акустическо-оптические модуляторы или одно или несколько многоугольных зеркал, позволяет разделить исходный лазерный луч на два или несколько лазерных лучей, падающих на две или несколько дорожек одновременно, но на таком взаимном расстоянии, что они не интерферируют. Кроме того, временной интервал между падением отдельных импульсов можно выбирать достаточно большим, чтобы избежать перегрева.

За счет применения лазеров сверхкоротких импульсов, длительность импульсов которых находится в пределах от 10 фемтосекунд до 100 пикосекунд, приложение энергии происходит за очень короткий промежуток времени, благодаря чему возможна так называемая «холодная абляция», при которой материал испаряется очень быстро и без недопустимого нагрева близлежащего материала. Таким образом, можно избежать нежелательного жидкого состояния материала, из-за которого образуются воронки и возможны брызги. Требуемые структурные элементы создаются на компьютере, который управляет лазерной системой таким образом, что не важно, изготавливается ли поверхностный структурный элемент патричного валика или поверхностный структурный элемент матричного валика. Для изготовления валиков, то есть их поверхности, используют, например, подходящую сталь, твердый металл или керамический материал.

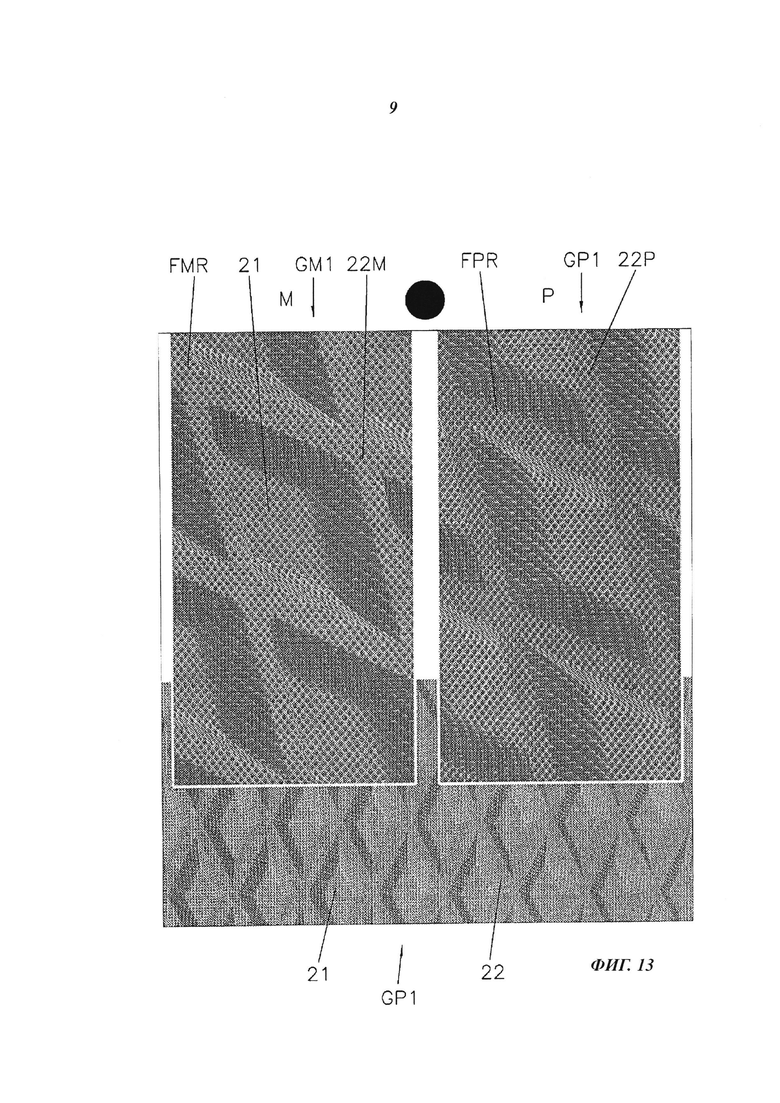

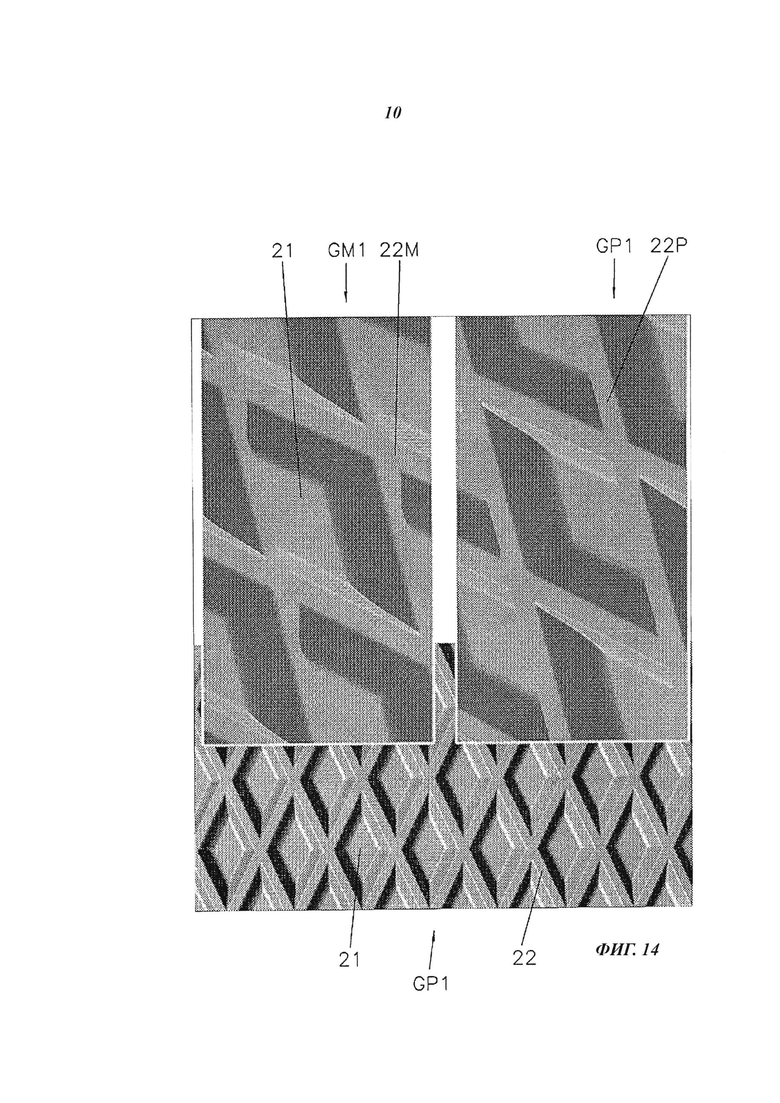

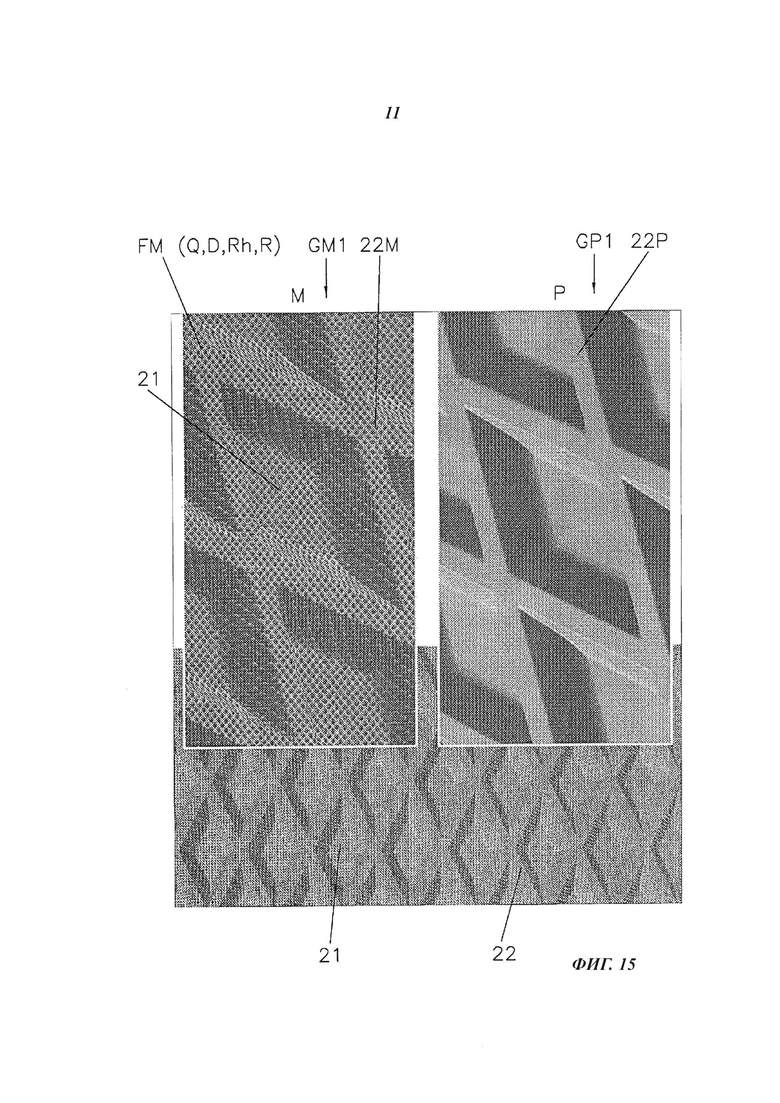

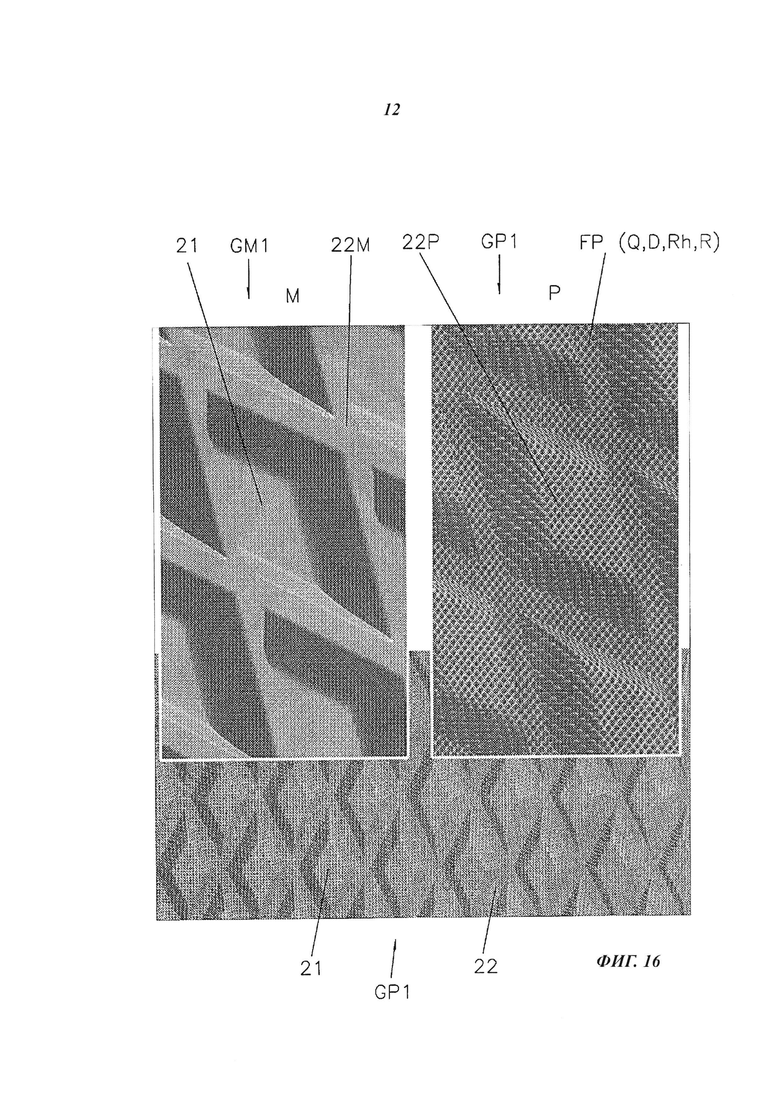

На фиг. 10-16 показаны лишь некоторые примеры исполнения поверхностных структурных элементов из всего многообразия возможных структурных элементов. На каждом из указанных чертежей грубые структурные элементы GP1 и GM1 являются такими же, как структурные элементы, показанные на фиг. 3, при этом совмещаемые с ними тонкие структурные элементы отличаются. Показанные ромбовидные узоры 21 грубых структурных элементов содержат охватываемые гребни 22Р и охватывающие канавки 22М. Их размеры могут быть, например, следующими: длина продольной диагонали от 4 мм до 6 мм, в частности, 4,6 мм, а длина поперечной диагонали от 1,5 мм до 3 мм, в частности, 2,0 мм, причем ширина указанных гребней и канавок 22 равна приблизительно 0,2 мм. На видах в увеличенном масштабе охватывающие структурные элементы находятся в левой части чертежей, охватываемые структурные элементы находятся в правой части чертежей, а источник света находится слева снизу.

Как особенно хорошо видно в увеличенном масштабе, соответствующие тонкие структурные элементы FP и FM накладываются на грубые структурные элементы GP1 и GM1, причем указанные тонкие структурные элементы отличаются формой. На фиг. 10 тонкие структурные элементы FPQ содержат квадраты. Шаг квадратов, то есть интервал их повторения, составляет приблизительно 0,04 мм. Как видно из фиг. 17-20, охватываемые и охватывающие структурные элементы не совсем являются зеркально согласованными, их формы и размеры отличаются в заданной степени.

На фиг. 11 тонкие структурные элементы FPD и FMD вместо квадратной формы имеют форму бриллианта. Размеры на фиг. 11 немного превышают размеры с фиг. 10, то есть шаг тонких структурных элементов составляет в данном случае 0,07 мм, хотя следует понимать, что он может быть меньше, например, 0,05 мм, или больше.

На фиг. 12 тонкие структурные элементы FPRh и FMRh являются ромбовидными. В данном случае размеры те же, что и в описанном выше варианте осуществления.

На фиг. 13 тонкие структурные элементы FPR и FMR являются круглыми. В данном случае шаг тонких структурных элементов может также составлять 0,07 мм.

На фиг. 14 показаны только грубые структурные элементы GP1 и GM1, а тонкие структурные элементы отсутствуют. Такие структурные элементы особенно подходят для создания тактильных поверхностных структурных элементов, которые не только хорошо различимы, но также имеют эстетически приятный внешний вид. Таким способом можно создавать, например, шрифт Брайля или структурные элементы, используемые для акустического эффекта.

На фиг. 15 показано, что на охватываемые структурные элементы GP1 не накладываются тонкие структурные элементы, а на охватывающие структурные элементы GM1 накладываются тонкие структурные элементы FM (Q, D, Rh, R), которые имеют квадратную форму, форму бриллианта, ромбовидную или круглую форму, как показано выше, или могут содержать герб, как на фиг. 5, или другие подобные декоративные элементы.

На фиг. 16 показано, что на охватываемые структурные элементы GP1 накладываются тонкие структурные элементы FP (Q,D, Rh, R), а на охватывающие структурные элементы GM1 тонкие структурные элементы не накладываются.

Необходимо отметить, что проиллюстрированные варианты осуществления отражают лишь малую часть всех возможных форм как грубых структурных элементов, так и тонких структурных элементов. Соответственно, можно создать очень большое количество различных структурных элементов, которые могут, например, содержать отдельные логотипы, фирменные знаки и т.д., на которые могут накладываться тонкие структурные элементы. Кроме того, известным способом может также накладываться микроструктура для создания, например, элементов аутентификации или других отличительных признаков, которые обычно незаметны невооруженным взглядом.

На фиг. 17-20В схематично показаны некоторые возможные примеры того, как охватывающие структурные элементы могут отличаться от охватываемых структурных элементов. Для лучшего представления и визуализации поверхностные структурные элементы показаны имеющими форму зубьев и в увеличенном масштабе, чтобы более четко проиллюстрировать отличия.

Чтобы описать произвольные отклонения, сначала необходимо задать погрешности, то есть производственные допуски. Как отмечено выше, одной из задач усовершенствования способа изготовления валиков, среди прочих, является создание более точных и более подходящих структурных элементов для тиснения, и, соответственно, возникает проблема достижения малых производственных допусков. На указанные допуски, среди прочего, влияет качество поверхности валиков и, соответственно, предпочтительным является использование твердой поверхности. В результате, валики могут быть полностью изготовлены из твердого металла или выполнены в виде металлических валиков с твердой поверхностью, в виде полностью керамических валиков или металлических валиков, имеющих керамическую поверхность. Все указанные материалы особенно подходят для чистовой обработки посредством лазерной системы. В большинстве случаев целесообразно предусматривать на поверхности тиснильных валиков подходящий защитный слой.

Например, при обработке посредством лазерной системы тиснильного валика, имеющего длину 150 мм и диаметр 70 мм, желательно обеспечить погрешность в 2-4 мкм в направлении вращения, +/- 2 мкм в осевом направлении и погрешность от 0,5 до 3 мкм по высоте при высоте зубьев 0,1 мм. Для двух противоположных боковых поверхностей зуба, образующих угол 80°, желательно обеспечить угловую погрешность не более 3°. Таким образом, для новых валиков максимальная линейная погрешность в +/- 5 мкм означает, производственные допуски могут достигать приблизительно 10 мкм.

На указанные значения сильно влияют измерения и процесс изготовления, однако только линейное отклонение охватываемых структурных элементов от охватывающих структурных элементов в 15 мкм и более и угловое отклонение в 4° и более могут быть квалифицированы как произвольные отклонения. Верхний предел отклонений между структурными элементами определяется состоянием, при котором взаимодействие двух валиков не может быть нарушено.

Произвольное отклонение между соответствующими структурными элементами патричного валика и структурными элементами матричного валика сильно зависит от материала, подвергаемого тиснению. Таким образом, например, линейное отклонение для тиснения фольги с толщиной около 30 мкм составляет около 40 мкм, а для тиснения плотной бумаги с толщиной 300 мкм указанное отклонение составляет около 120 мкм.

На фиг. 17-20В показано, что для заданных структурных элементов целесообразно, чтобы валики были установлены на заданном постоянном расстоянии друг от друга. Для системы валиков типа «выступ/выступ» такое постоянное расстояние в виде выемки на одном из валиков, то есть уменьшения диаметра по меньшей мере по ширине фольги на величину от 0,02 мм до 0,2 мм, раскрыто в международной заявке WO 2011/161002 A1, поданном заявителем настоящего изобретения.

В случаях, соответствующих фиг. 17-20В, диаметр одного из валиков, предпочтительно патричного валика, уменьшен по меньшей мере на ширину фольги, в частности на величину более 0,02 мм по отношению к остальной части валика. В результате, можно выполнить более равномерное тиснение. На фиг. 17-20В указанная выемка или уменьшенный диаметр патричного валика обозначен как «S».

В качестве альтернативы, вместо выемки расстояние между валиками можно обеспечить другими средствами, например, электронными или механическими средствами контроля расстояния.

В соответствии с фиг. 17, матричный валик М23 имеет поверхностную структуру SM23, причем две противоположные боковые грани углублений образуют угол α23, а патричный валик Р23 имеет поверхностную структуру SP23, причем две противоположные боковые грани зубьев образуют угол β23, при этом указанный угол β23 меньше указанного угла α23. Величины указанных углов могут быть от 10° до 110° и отличаться друг от друга больше чем на 4°.

Матричный валик М24, показанный на фиг. 18, содержит охватывающую структуру SM24, канавки N24 которой имеют гладкое дно. Патричный валик Р24 имеет поверхностную структуру SP24, зубья Т24 которой скруглены.

Матричный валик М25, показанный на фиг. 19, содержит такую же поверхностную структуру SM24, что была описана выше, а зубья Т25 патричного валика Р25 имеют плоские вершины.

На фиг. 20 показан другой вариант осуществления настоящего изобретения, согласно которому матричный валик М26 имеет поверхностную структуру SM26 со скругленными канавками N26, а зубья Т26 поверхностной структуры SP26 патричного валика Р26 также скруглены, но имеют радиус скругления меньше, чем у канавок N26.

На фиг. 20А показан другой вариант осуществления настоящего изобретения, согласно которому матричный валик М27 имеет поверхностную структуру SM27 со скругленной канавкой N27, а выступ Т27 поверхностной структуры SP27 патричного валика Р27 также скруглен, но имеет радиус скругления меньше, чем у канавки N27.

На фиг. 20B показан еще один вариант осуществления настоящего изобретения, согласно которому матричный валик М28 имеет поверхностную структуру SM28 со скругленными канавками N28, а зубья Т28 поверхностной структуры SP28 патричного валика Р28 также скруглены, но имеют радиус скругления меньше, чем у канавок N28.

Варианты осуществления настоящего изобретения, показанные на фиг. 21-35, также разработаны по тому принципу, что охватывающие структурные элементы не совсем являются зеркально согласованными с охватываемыми структурными элементами. Указанные варианты относятся к парам валиков, содержащим области для создания линий сгиба. Линии сгиба могут также служить декоративным целям. Наличие указанных линий сгиба целесообразно в тех случаях, когда фольгу трудно обернуть вокруг таких предметов, как табачные изделия, не мешая при этом процессу упаковки в режиме реального времени.

На фиг. 21-35 изображены соответствующие устройства 80, содержащие пары валиков 81Р и 81М, причем патричный валик 81Р приводится в движение приводом 6 и синхронизируется с матричным валиком посредством зубчатых колес 39 и 40. Все валики в проиллюстрированных вариантах осуществления настоящего изобретения имеют базовую структуру, содержащую, например, треугольники TP или ТМ и заданное количество, например, четыре области 82 для создания линий сгиба с различными структурными элементами, также имеющими декоративный эффект.

Таким образом, указанные области для создания линий сгиба, предусмотренные на валиках P81R и M81R1, показанных на фиг. 21, имеют сетчатые структурные элементы R, причем указанные сетчатые структурные элементы патричного валика приподняты, а сетчатые структурные элементы матричного валика утоплены. Для того, чтобы указанные структурные элементы обеспечили создание линий сгиба, они обычно более приподняты и утоплены соответственно, по сравнению с треугольными структурными элементами. Это относится ко всем изображенным структурным элементам, обеспечивающим создание линий сгиба.

И наоборот, области для создания линий сгиба, предусмотренные на валиках P81R2 и M81R2, показанных на фиг. 22, имеют утопленные сетчатые структурные элементы на патричном валике и приподнятые сетчатые структурные элементы на матричном валике.

Сетчатые структурные элементы указанных областей P81R3 и M81R3 для создания линий сгиба, проиллюстрированные на фиг. 23, соответствуют структурным элементам, представленным на фиг. 21, с тем отличием, что указанные области для создания линий сгиба не проходят до торцов валиков.

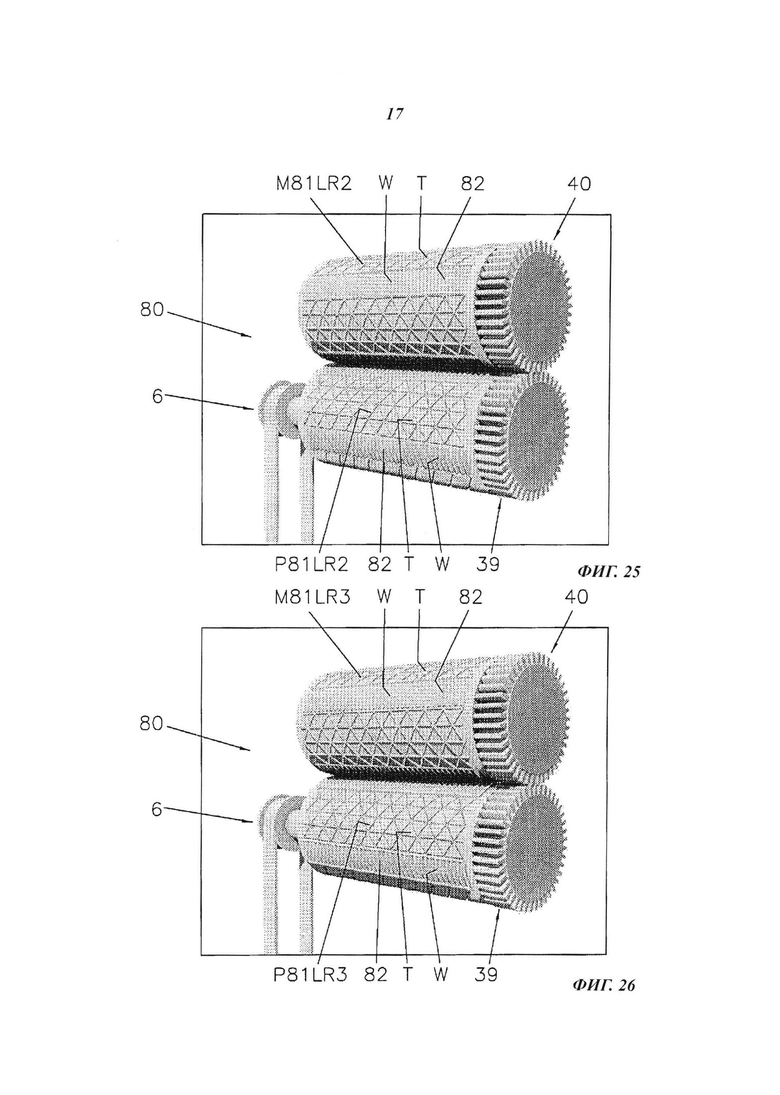

Указанные области для создания линий сгиба, предусмотренные на валиках P81LR1-3 и M81LR1-3, показанных на фиг. 24-26, содержат радиально расположенные гребни W, выступающие либо из патричного валика, либо из матричного валика, и соответствующие углубления на матричном или патричном валике. Области для создания линий сгиба, предусмотренные на валиках P81LR3 и M81LR3, имеют длину меньшую, чем длина валиков.

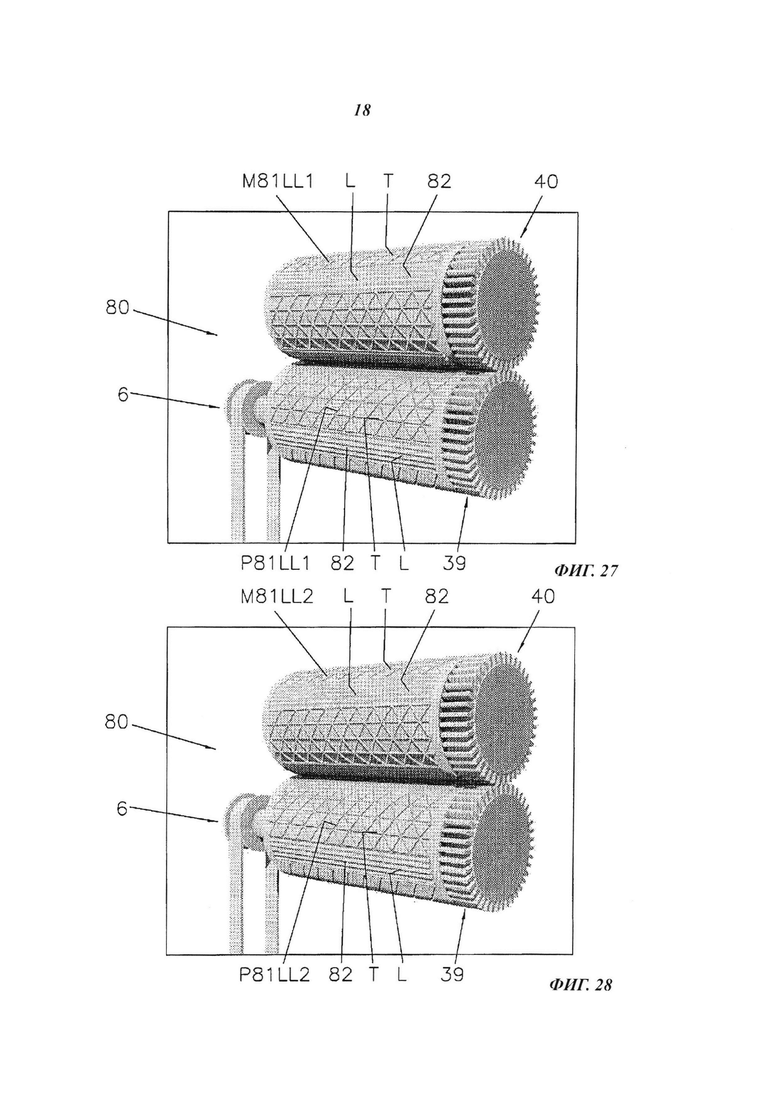

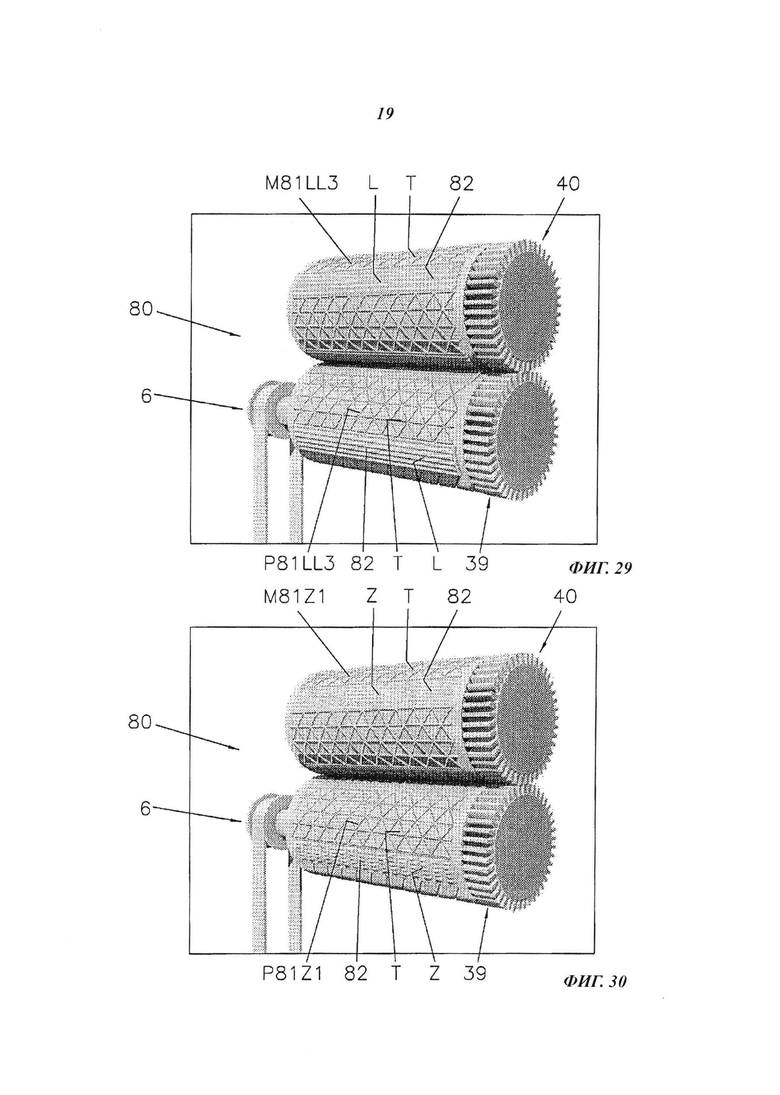

Области для создания линий сгиба, предусмотренные на валиках P81LL1-3 и M81LL1-3, показанных на фиг. 27-29, содержат продольно расположенные гребни L, выступающие либо из патричного валика, либо из матричного валика, и соответствующие углубления на матричном или патричном валике. Области для создания линий сгиба, предусмотренные на валиках P81LL3 и M81LL3, имеют длину меньшую, чем длина валиков.

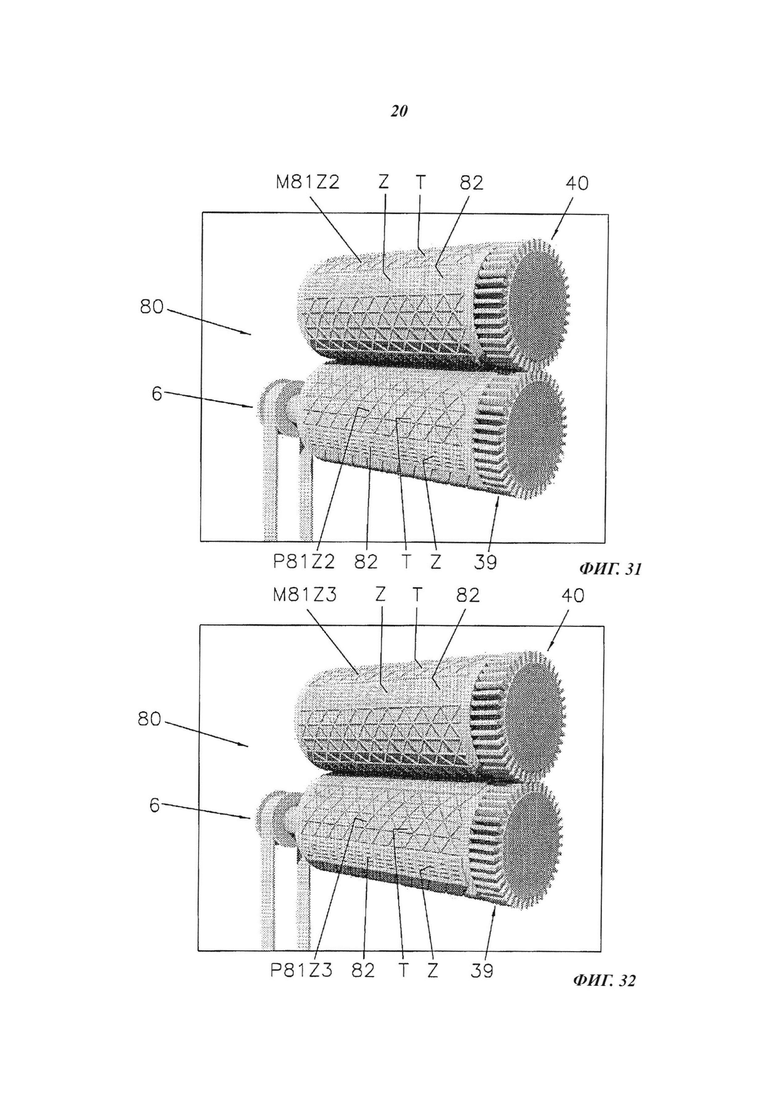

Области для создания линий сгиба, предусмотренные на валиках P81Z1-3 и M81Z1-3, показанных на фиг. 30-32, содержат зубья Z, выступающие либо из патричного валика, либо из матричного валика, и соответствующие углубления на матричном или патричном валике. Области для создания линий сгиба, предусмотренные на валиках P81Z3 и M81Z3, имеют длину меньшую, чем длина валиков.

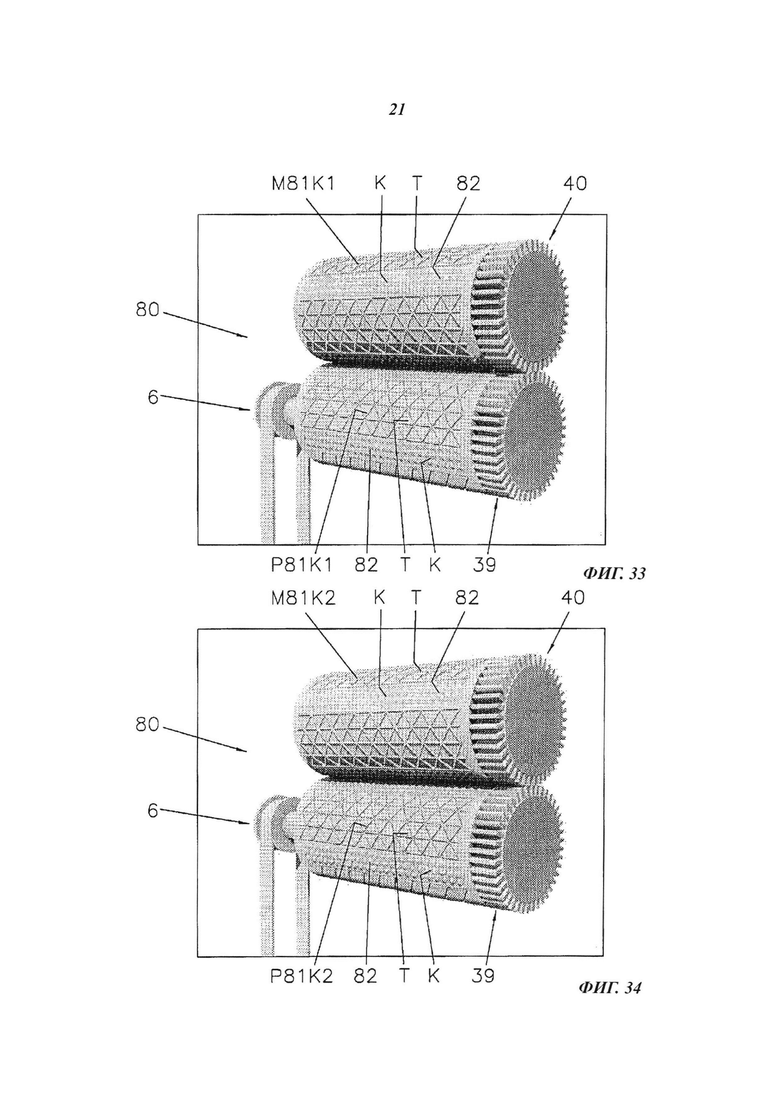

Области для создания линий сгиба, предусмотренные на валиках Р81K1-3 и M81K1-3, показанных на фиг. 33-35, содержат зубья К круглого сечения, конически сужающиеся к вершине и выступающие либо из патричного валика, либо из матричного валика, и соответствующие углубления на матричном или патричном валике. Области для создания линий сгиба, предусмотренные на валиках P81K3 и M81K3, имеют длину меньшую, чем длина валиков.

Как схематично показано на фиг. 17-20В, благодаря тому, что структурные элементы матричных валиков не являются зеркально согласованными со структурными элементами патричных валиков, то есть размеры и формы структурных элементов патричного валика и соответствующих структурных элементов матричного валика отличаются друг от друга, уменьшается смятие фольги между двумя валиками и, соответственно, сильно уменьшаются или полностью предотвращаются поперечная деформация тисненной фольги при многих типах тиснения.

Из этого следует существенное преимущество, заключающееся в том, что, несмотря на требуемое высокое давление между валиками, предотвращается перфорация фольги и облегчается последующая обработка на упаковочной линии. Благодаря этому существует возможность использования таких валиков на упаковочной линии в режиме реального времени, аналогично известным и часто используемым валикам типа «выступ/выступ». В случае тиснения ободковой бумаги или структур, представленных в виде лент, желательно обеспечивать взаимное смещение структурных элементов двух лент.

Известные из уровня техники валики типа «выступ/углубление» всегда изготавливали парами, и поскольку матричные валики имели форму, зеркально согласованную с формой патричных валиков, каждый раз, когда один из валиков требовалось заменить, неизбежно приходилось менять и второй валик. Предлагаемый в настоящем изобретении способ, обеспечивающий возможность отдельного изготовления валиков, позволяет менять патричный или матричный валик независимо друг от друга, что является важным преимуществом не только ввиду различий в характеристиках износа, но и в отношении конструктивных возможностей.

Механизмы быстрой замены для традиционных валиков по типу «выступ/выступ» известны из документа US 6665998, поданного заявителем настоящего изобретения, причем с тех пор они использовались в большинстве устройств тиснения сигаретной бумаги. В указанных механизмах ось ответного валика имеет возможность перемещения по всем трем координатам, обеспечивая, тем самым, автоматическую синхронизацию тиснильных валиков.

Механизм 30 быстрой замены, показанный на фиг. 36 и 37, содержит корпус 31 с двумя гнездами 32 и 33, в которые устанавливаются соответствующие опоры 34 и 35 валиков. Указанная опора 34 валика предназначена для установки патричного валика 36, приводимого в движение посредством не показанного привода 6, а указанная опора 35 предназначена для установки матричного валика 37. Ка показано на фиг. 20, опора 34 валика вставлена в гнездо 32, а опора 35 валика вставлена в гнездо 33. Корпус 31 закрыт посредством закрывающей пластины 38.

В данном примере, также как и в примерах, представленных на фиг. 3-8, матричный валик приводится в движение приводным патричным валиком 36 посредством зубчатых колес 39 и 40, расположенных на одном из концов валиков. Для обеспечения заданной высокой точности синхронизации, указанные зубчатые колеса выполнены очень точно. Однако также возможно использование других средств синхронизации, например, электродвигателей.

Как видно в разрезе на фиг. 37, со стороны внешнего привода, на левой стороне чертежа, ось 41 патричного валика 36 установлена с возможностью вращения и опирается на игольчатый подшипник 42 в опоре 34 валика и на шариковый подшипник 43 с другой стороны. Два конца 44 и 45 опоры валика закреплены в соответствующих отверстиях 46 и 47 корпуса и закрывающей пластины. Для точной и четкой вставки и позиционирования опоры валика в корпусе, в нижней части корпуса предусмотрена Т-образная канавка 48, которой соответствует Т-образный выступ 49 в основании опоры валика.

На одной из сторон, в левой части чертежа, ось 50 матричного валика 37 опирается на стенку 51 опоры 35 валика, а на другой стороне - на вторую стенку 52 опоры валика. Края 53 крышки 54 опоры валика имеют форму выступов, вставляемых в соответствующую Т-образную канавку 55 в корпусе 31, причем одна из боковых стенок 51 вставлена в соответствующее отверстие 56 в стенке корпуса.

Проиллюстрированные варианты, в которых второй валик приводится в движение через зубчатые колеса, требуют регулировки валиков после их установки в опоры валиков. Это достигается, например, посредством зубчатых колес.

В варианте осуществления механизма 59 быстрой замены, представленном на фиг. 38, корпус 60 не имеет закрывающей пластины, но имеет стенку 61 с нижним полукруглым отверстием 62 и верхним приблизительно прямоугольным отверстием 63. Два валика и опоры валиков такие же, как описаны выше, а Т-образная канавка, в которую вставляется опора матричного валика, и Т-образная канавка 48 в основании корпуса также одинаковы. Задние отверстия аналогичны передним отверстиям 62 и 63, как показано на чертеже. В данном варианте осуществления опоры валиков также четко и точно прикреплены к корпусу.

В варианте осуществления, показанном на фиг. 39, механизм 64 быстрой замены содержит две одинаковые опоры 65 и 66 валиков, каждая из которых имеет Т-образный выступ 49, причем одна опора 65 валика направляется и крепится в основании корпуса, а другая опора 66 валика - в верхней части корпуса 67. Две опоры валиков закреплены посредством закрывающей пластины 68, имеющей отверстие 69 для вставки в него одного из концов валика.

В варианте осуществления, показанном на фиг. 40, механизм 70 быстрой замены содержит корпус 71, имеющий две противоположные боковые стенки 72 и 73, в каждой из которых предусмотрено два отверстия 74 и 75, в которые вставляются оси 76 и 77 двух тиснильных цилиндров 36 и 37 с зубчатыми колесами 39 и 40. На данном сильно упрощенном схематичном чертеже видно, что сначала в корпус вставляют валик, а затем вводят и закрепляют ось. Кроме того, из данного примера следует, что механизм быстрой замены может иметь конструкцию без опор валиков.

Изобретение относится к способу изготовления тиснильных валиков для устройства тиснения упаковочных материалов, содержащего набор по меньшей мере из двух тиснильных валиков, один из которых является приводным, причем набор тиснильных валиков содержит патричный валик с охватываемой поверхностной структурой, состоящей из структурных элементов и/или логотипов, и матричный валик с охватывающей поверхностной структурой, взаимодействующей с указанной поверхностной структурой патричного валика для выполнения традиционного процесса тиснения, предусматривающего использование патричного валика, причем указанную охватывающую поверхностную структуру изготавливают отдельно от предварительно изготовленной или физически уже существующей охватываемой поверхностной структуры. Помимо высокой точности тиснения предлагаемый способ обеспечивает возможность создания разнообразных тиснильных структурных элементов и использования очень большого количества разнообразных материалов, а также позволяет уменьшить поперечные напряжения в материале, подвергаемом тиснению. 3 н. и 19 з.п. ф-лы, 40 ил.

1. Способ изготовления набора тиснильных валиков для устройства тиснения упаковочных материалов, содержащего два валика, отличающийся тем, что указанный набор тиснильных валиков содержит патричный валик с охватываемой поверхностной структурой, состоящей из структурных элементов и/или логотипов, и матричный валик с охватывающей поверхностной структурой, взаимодействующей с указанной поверхностной структурой патричного валика для выполнения традиционного процесса тиснения, предусматривающего использование патричного валика, причем указанный набор тиснильных валиков конструируют с учетом использования указанных тиснильных валиков для тонкого тиснения в режиме реального времени, причем соответствующую охватывающую поверхностную структуру изготавливают независимо от предварительно изготовленной или физически уже существующей охватываемой поверхностной структуры, причем контуры охватываемых поверхностных структурных элементов и охватывающих поверхностных структурных элементов изготавливают для выполнения процесса тонкого тиснения с суммарной линейной погрешностью +/-10 мкм и угловой погрешностью менее 4°, причем размеры структурных элементов патричного валика и размеры соответствующих структурных элементов матричного валика отличаются друг от друга на заданную величину, не нарушающую, однако, их взаимодействие, причем произвольные отклонения линейных размеров структурных элементов валиков друг от друга превышают 15 мкм и/или углы между гранями структурных элементов отличаются друг от друга более чем на 4°.

2. Способ по п. 1, отличающийся тем, что поверхностные структурные элементы тиснильных валиков формируют так, что при тиснении равномерно расположенных и единообразных тисненых рисунков в режиме реального времени на упаковочной линии отсутствуют остаточные напряжения в упаковочном материале в направлении, поперечном направлению движения валиков.

3. Способ по любому из пп. 1 или 2, отличающийся тем, что поверхностные структурные элементы тиснильных валиков формируют так, что на подвергаемый тиснению упаковочный материал наносят тактильно различимый тисненный рисунок.

4. Способ по п. 3, отличающийся тем, что указанный тактильно различимый тисненный рисунок содержит особые знаки, например шрифт Брайля или знаки, используемые для акустического эффекта.

5. Способ по любому из пп. 1 или 2, отличающийся тем, что для уменьшения поперечных напряжений в упаковочном материале, подвергаемом тиснению, структуры логотипов на тиснильных валиках располагают и выполняют так, что во время прохождения ленты фольги между тиснильными валиками предусмотрена возможность тиснения по меньшей мере двух участков ленты фольги так, что структуры логотипов, нанесенные тиснением на один из участков, смещены относительно соответствующих структур логотипов на другом участке в направлении движения.

6. Способ по любому из пп. 1 или 2, отличающийся тем, что на патричном валике создают приподнятые позиционные метки (27), а на матричном валике создают соответствующие утопленные позиционные метки (28), или наоборот.

7. Способ по любому из пп. 1 или 2, отличающийся тем, что охватываемые поверхностные структурные элементы и охватывающие поверхностные структурные элементы тиснильных валиков изготавливают посредством фемтосекундной или пикосекундной лазерной системы.

8. Способ по п. 7, отличающийся тем, что на поверхности валиков создают грубую структуру и совмещаемую с ней тонкую структуру.

9. Способ по п. 7, отличающийся тем, что на поверхностях пар валиков предусматривают области для создания линий сгиба, причем на одном валике изготавливают приподнятые структурные элементы, обеспечивающие создание линий сгиба, а на другом валике изготавливают соответствующие утопленные структурные элементы, обеспечивающие создание линий сгиба, причем указанные структурные элементы, обеспечивающие создание линий сгиба, более приподняты или утоплены соответственно, чем другие структурные элементы.

10. Способ по любому из пп. 1 или 2, отличающийся тем, что один из тиснильных валиков изготавливают по меньшей мере по ширине ленты упаковочного материала с диаметром, уменьшенным относительно остальной части тиснильного валика на величину S, причем величина S превышает 0,02 мм.

11. Способ по любому из пп. 1 или 2, отличающийся тем, что упаковочный материал пригоден для упаковки пищевых продуктов и фармацевтических изделий или представляет собой ободковую бумагу, сигаретную бумагу, бумагу для внутреннего вкладыша или внутренней рамки, гибридную бумагу, синтетическую фольгу или картон или плотную бумагу для упаковки табачных изделий.

12. Набор тиснильных валиков, содержащий патричный валик (Р11, Р11В, Р11Е, P11L, P11W, Р23-28, 36, P81-R1-3; LR1-3; LL1-3; К1-3) и матричный валик (М11, М11В, М11Е, M11L, M11W, М23-28, 37; M81-R1-3; LR1-3; LL1-3; К1-3), изготовленные в соответствии со способом по любому из пп. 1-11, отличающийся тем, что структурные элементы (GP1, GPB, GPE, GPL, GPW, FP-Q, D, Rh, R) на патричном валике и соответствующие структурные элементы (GM1, GMB, GME, GML, GMW, FM-Q, D, Rh, R) на матричном валике не являются зеркально согласованными и отличаются на заданную величину, которая превышает 15 мкм в линейном направлении и 4° в угловом направлении, причем контуры охватываемых поверхностных структурных элементов и охватывающих поверхностных структурных элементов имеют суммарную линейную погрешность +/-10 мкм и угловую погрешность менее 4°.

13. Набор тиснильных валиков по п. 12, отличающийся тем, что по меньшей мере поверхность валиков изготовлена из металла, твердого металла или керамики, причем поверхность опционально оснащена защитным слоем.

14. Набор тиснильных валиков по любому из пп. 12 или 13, отличающийся тем, что один из тиснильных валиков соединен с другим тиснильным валиком посредством синхронизирующего механизма, предпочтительно зубчатых колес (39, 40).

15. Набор тиснильных валиков по любому из пп. 12 или 13, отличающийся тем, что два тиснильных валика (P81-R1-3; LR1-3; LL1-3; К1-3), (M81-R1-3; LR1-3; LL1-3; К1-3) содержат взаимно соответствующие области (82) с приподнятыми и соответственно утопленными структурными элементами (R, W, L, Z, К), обеспечивающими создание линий сгиба, причем указанные структурные элементы более приподняты или соответственно утоплены, чем другие структурные элементы.

16. Применение набора тиснильных валиков, выполненного в соответствии с пп. 12-15, в устройстве тиснения, причем указанное устройство тиснения введено в режиме реального времени в состав упаковочной линии либо напрямую, либо посредством робота.

17. Применение по п. 16, причем валики расположены на заданном расстоянии друг от друга, предпочтительно превышающем 0,02 мм.

18. Применение по п. 16, причем указанный набор тиснильных валиков установлен в механизме (30, 59, 64, 70) быстрой замены, выполненном так, что обеспечена возможность замены тиснильных валиков (36, 37) отдельно и независимо друг от друга.

19. Применение по п. 18, причем тиснильные валики (36, 37) установлены с возможностью вращения в соответствующих опорах (34, 35; 65, 66) валиков, причем указанные опоры валиков закреплены в заданных положениях в корпусе указанного механизма быстрой замены и установлены с возможностью снятия отдельно и независимо друг от друга, причем один конец опоры (34) патричного валика опирается на игольчатый подшипник (42), а его второй конец опирается на шариковый подшипник (43).

20. Применение по любому из пп. 18 или 19, причем нижняя часть одной из опор (34, 65) валиков имеет выступ (49), а в основании указанного корпуса (31, 60, 67) предусмотрена соответствующая канавка (48).

21. Применение по п. 20, причем верхняя часть другой опоры (66) валика имеет выступ (49), а в верхней части указанного корпуса (67) предусмотрена канавка (48), либо края (53) его верхней стороны образуют Т-образный выступ, а верхняя сторона корпуса (60) имеет Т-образную канавку.

22. Применение по п. 19, причем указанный механизм (70) быстрой замены содержит корпус (71), имеющий две противоположные боковые стенки (72, 73), в каждой из которых предусмотрено два отверстия (74, 75) с крепежными средствами для вставки и крепления осей (76, 77) валиков (36, 37).

| Способ прессования труб с внутренними ребрами и утолщениями | 1957 |

|

SU114169A1 |

| US 5269983 A, 14.12.1993 | |||

| DE 102005056627 A1, 31.05.2007. | |||

Авторы

Даты

2017-05-22—Публикация

2013-03-22—Подача