Область техники

Изобретение относится к способу и устройству, охарактеризованным в ограничительных частях п.п. 1 и 9 прилагаемой формулы и предназначенным для формирования идентификационных элементов на упаковочной ленте, чтобы аутентифицировать упаковку, изготовленную с использованием указанной ленты, а также к упаковке согласно п. 15, изготовленной посредством указанного способа.

Известно много способов для аутентификации многочисленных идентификационных элементов на самых разнообразных товарах и их упаковках. Изобретение относится к способу формирования на упаковочной ленте идентификационных элементов, служащих для аутентификации упаковки, предназначенной для использования с пищевыми и фармацевтическими продуктами, электронными приборами и особенно с табачными изделиями (такими как сигареты или сигары).

Лента, используемая согласно изобретению, сматывается с барабана и подается к упаковочной установке с отделением ее, по завершении обработки, от рулона. Последующие операции обработки зависят от типа товаров, подлежащих упаковке.

Уровень техники

При производстве упаковки курительных изделий, таких как сигареты или сигары, упаковочная лента может использоваться в качестве внутренней прокладки, имеющей толщину 30-70 мкм, и выполняться из пластика, гибридного материала, металла с покрытием, например из пластика или нанесенным методом испарения в вакууме. Данная лента может также представлять собой складывающийся картон для изготовления коробки, так называемую заготовку ("бланк") толщиной около 300 мкм. Данный картон обычно является белым или окрашенным, например, в серый цвет, причем он может не иметь поверхностной обработки или быть лакированным, запечатанным и/или ламинированным алюминиевой фольгой или пластиковой пленкой. В некоторых случаях складывающийся картон для изготовления коробки может иметь толщину около 600 мкм. При производстве упаковки для пищевых и фармацевтических продуктов также применяется упомянутая внутренняя прокладка или металлическая фольга толщиной 10-50 мкм; альтернативно, применима внутренняя прокладка, ламинированная алюминием и имеющая поверхностную плотность 20-90 г/м2.

В патенте ЕР 1867470 В1, принадлежащем заявителю настоящего изобретения, описаны способ и устройство для аутентификации посредством идентификационных элементов, которые сформированы тиснением на упаковочной фольге. Фольга такого типа, более конкретно, так называемая внутренняя прокладка, используемая в табачной промышленности, в дополнение к тиснению на ней идентификационных элементов, сатинируется. При этом набор идентификационных элементов формируют тиснением в виде паттерна, который считывается соответствующим аппаратом и сравнивается с шаблоном с использованием способа обработки изображения.

Этот известный способ успешно применяется для аутентификации упаковочных фолы, которые обычно имеют толщину от 30 до 70 мкм и используются, например, как внутренние прокладки, т.е. как упаковочные фольги, которыми обертываются определенные количества сигарет, помещаемых затем в картонные сигаретные коробки (пачки). Согласно этому способу идентификационные элементы, обычно представляющие собой знаки в форме набора точечных элементов, сначала переносятся на тиснильные валики в соответствии с заданным шаблоном, а фольги, обработанные посредством таких валиков, декодируются посредством того же шаблона. При этом используются соответствующие алгоритмы шифрования и методы оптического считывания.

В период между датами подачи ЕР 1867470 В1 и созданием настоящего изобретения прошли проверку важные изменения, касающиеся как идентификационных элементов (т.е. кодов), так и упаковочных материалов.

Однако стало очевидно, что существующее множество кодов, которые могут одновременно наноситься на упаковки, например штрихкоды или QR коды, хотя и могут выглядеть внушительно, но, в конечном итоге, не гарантируют надежной аутентификации, поскольку возможности их воспроизведения с целью фальсификации также расширились в огромной степени.

Упаковочные материалы для табачных изделий, таких как сигареты и сигары, также подвергались непрерывным изменениям. Тиснение упаковочных фолы для пищевой или табачной промышленности в течение длительного времени осуществлялось посредством станков, использующих тиснильные валики. Упомянутые внутренние прокладки, применяемые для табачных изделий, могут служить также как упаковочный материал для шоколада, масла или схожих пищевых продуктов или использоваться в электронных компонентах. Параллельно разработкам технологии на базе тиснильных валиков, т.е. разработке и изготовлению тиснильных валиков, происходили изменения упаковочных материалов. В частности, ранее применявшиеся чисто алюминиевые фольги были заменены бумажными фольгами, поверхности которых, с учетом требований охраны окружающей среды, покрывались все более тонкими слоями металла, наносившимися методом распыления. В ближайшем будущем металлизация внутренней прокладки еще более уменьшится или от нее полностью откажутся.

Кроме того, в последнее время предпринимаются попытки существенно ограничить или полностью прекратить рекламирование табачных изделий, так что станет невозможно осуществлять тиснение внутренних прокладок с использованием в прежних масштабах изображений, способствующих расширению продаж, или идентификационных элементов. В связи с этим проводится поиск возможностей для получения новых декоративных эффектов без применения бросающихся в глаза тиснений, золотых ободков или других украшений подобного типа, а также для реализации новых путей формирования идентификационных элементов.

В настоящее время большое количество сигарет поставляется, как правило, обернутыми во внутреннюю прокладку и помещенными в коробку, формируемую сгибанием из листа. В большинстве случаев удерживание влаги и защита от внешних влияний улучшаются при использовании обертки, выполненной из пластиковой, например полипропиленовой, пленки. Однако ни внутренняя прокладка, ни коробка неспособны по отдельности обеспечить все желательные функции, например сохранение табачных изделий влажными и защиту их от наружных обонятельных влияний, с одной стороны, и обеспечение определенной жесткости для механической защиты сигарет, с другой. В настоящее время эти требования обеспечиваются использованием специального картонного материала для изготовления коробки, именуемого "бланком".

Некоторые варианты предлагаемого изобретения относятся к внутренним прокладкам, как правило, имеющим толщину 30-70 мкм. Следует особо подчеркнуть, что описываемые далее способы формирования идентификационных элементов на внутренних прокладках следует рассматривать только как примеры и что изобретение относится также к другим упаковкам, включая упаковки для пищевой и фармацевтической отраслей промышленности, использующим металлические фольги толщиной около 20 мкм, гибридные и ламинированные, а также металлические или пластиковые фольги с покрытием или складывающийся картон для изготовления упаковок в форме коробки. Кроме того, предлагаемый способ может также использоваться для нанесения других, например декоративных, элементов. Далее, упаковочная лента может быть запечатана или обработана на чеканочном прессе.

Известно, что табачные изделия являются особенно чувствительными к подделке, не в последней степени в связи с желанием избежать высоких таможенных пошлин и налогов. Это означает, что не только сама табачная промышленность, которая, разумеется, страдает от ущерба, наносимого такими подделками, но также таможня и налоговые службы заинтересованы в определении того, являются ли предлагаемые к продаже пачки сигарет аутентичными.

Из уровня техники (например из GB 2411954 А) известны способы использования так называемой "подписи" (signature), т.е. характерной особенности объекта, чтобы верифицировать его аутентичность. Секции поверхности объектов, например бумаги, имеют уникальные физические характеристики, которые могут детектироваться посредством измерений, результаты которых могут быть обработаны и затем использоваться как референтные данные, т.е. как идентифицирующие признаки. На практике, однако, было обнаружено, что затраты на измерение и обработку подобных данных экономически оправданы только в отдельных случаях. Кроме того, упаковочные материалы на основе целлюлозы являются природными продуктами, которые со временем могут подвергнуться таким изменениям, что определить для них осмысленные исходные референтные данные будет очень трудно.

В DE 2746440 С2 описана механическая технология, которая состоит в операции тиснения с целью маркирования природных материалов. Давление, прикладывавшееся к таким средам, как текстильные материалы, кожа и т.д., а также вакуумная технология, описанная в данном документе, стимулировали оценки возможности оперативно реализовать квазиплоское тиснение в общем производственном процессе. Часть, подлежащая тиснению, подается в камеру, среда в которой доводится на коротком отрезке до плоского состояния под действием вакуума, с прижатием ее к слабоперфорированной полосе. В результате информация наносится тиснением всегда в одном и том же месте при правильной синхронизации.

В DE 102012020153 А1 бесконечная лента используется для тиснения (эмбоссирования) карт. Термин "тиснение" рассматривается как охватывающий формирование, под действием давления, самых разнообразных контуров на материалах, таких как металлы, бумага, синтетические материалы, кожа и др. При этом такие контуры охватывают паттерны, "подписи", голограммы и т.д.

В соответствии с дальнейшим развитием данных процессов, в ходе тиснения на плоскую часть обрабатываемой среды синхронно воздействуют точечные матрицы, формируемые матричными принтерами, обеспечивая возможность нанесения изменяющейся информации. С этой целью среда, подлежащая маркированию, перемещается на ленточной петле вдоль плоской опорной пластины, которая воспринимает давление, прилагаемое синхронно движущимися модулями матричного принтера, возможно, снабженными красящей лентой (если не требуется формировать только углубления). Хотя современные матричные принтеры могут наносить, например, 600 знаков в секунду, результат является неудовлетворительным вследствие высокой механической сложности и требуемой синхронности вращательных движений, необходимых для тиснения упаковочного материала. Поэтому такой механический процесс не был признан подходящим для высокоскоростного тиснения в режиме "онлайн".

Раскрытие изобретения

Применительно к табачной промышленности представляется особенно желательным усовершенствовать тиснильные станки, использующие тиснильные валики, чтобы обеспечить нанесение дополнительных идентификационных элементов при сохранении скорости тиснения, обычной для современных технологий. Кроме того, представляется желательным интегрировать в существующие упаковочные линии специальные устройства для формирования идентификационных элементов. По контрасту с вышеупомянутым принципом "подписи", для обеспечения последующей идентификации должно использоваться только минимальное количество данных, например последовательная нумерация. При этом такая нумерация должна обеспечиваться посредством специальных алгоритмов, чтобы посторонним лицам она представлялась случайной.

Таким образом, существует потребность в непрерывном изготовлении упаковки, формируемой "онлайн", снабженной идентификационными элементами, сформированными в том же процессе in situ без необходимости нанесения готовых знаков путем наклеивания, инъектирования или другими методами и без необходимости уменьшения скорости упаковывания.

С учетом уровня техники и потребностей, описанных выше, изобретение направлено на создание способа и устройства для формирования идентификационных элементов на упаковочной ленте, чтобы аутентифицировать изготовленную упаковку. Способ и устройство по изобретению позволяют формировать тиснением (посредством тиснильных валиков), путем деформации материала, знаки любых типов, линии сгиба или кодовые знаки, а также получать идентификационные элементы, обеспечивающие повышенную надежность в отношении аутентификации упакованного товара, без снижения производительности упаковочной машины. При этом изобретение направлено на существенное модифицирование (но без существенного изменения конструкции) тиснильного станка, в корпусе которого установлены по меньшей мере два тиснильных валика.

Задачи, поставленные изобретением, решены посредством способа согласно соответствующим независимым пунктам прилагаемой формулы и устройства согласно другим соответствующим независимым пунктам. Упаковка, изготовленная согласно независимым пунктам на способ, охарактеризована в соответствующих независимых пунктах. Другие признаки и преимущества изобретения раскрыты в зависимых пунктах.

Краткое описание чертежей

Далее изобретение будет описано более подробно, со ссылками на чертежи, иллюстрирующие его варианты.

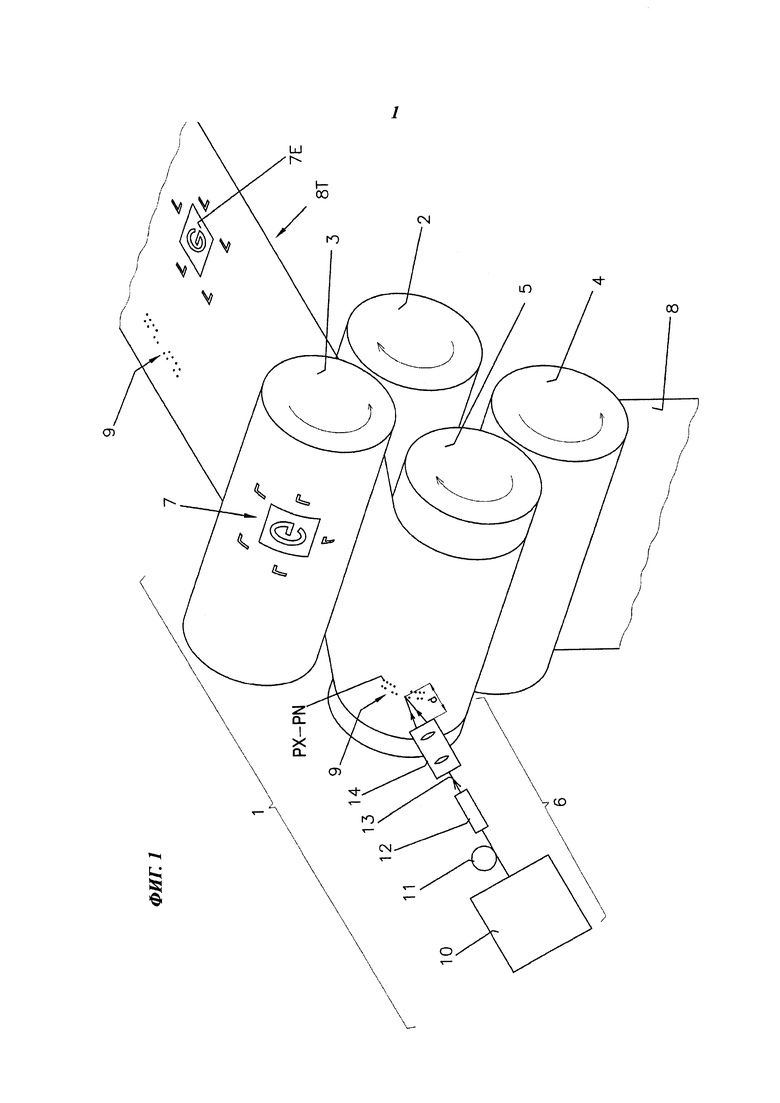

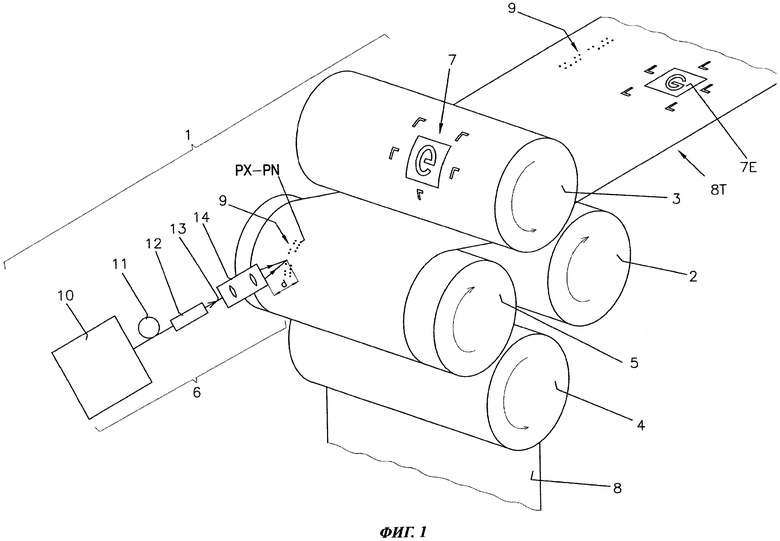

На фиг. 1 схематично представлен тиснильный станок с тиснильными валиками и комплекс для формирования идентификационных элементов согласно изобретению.

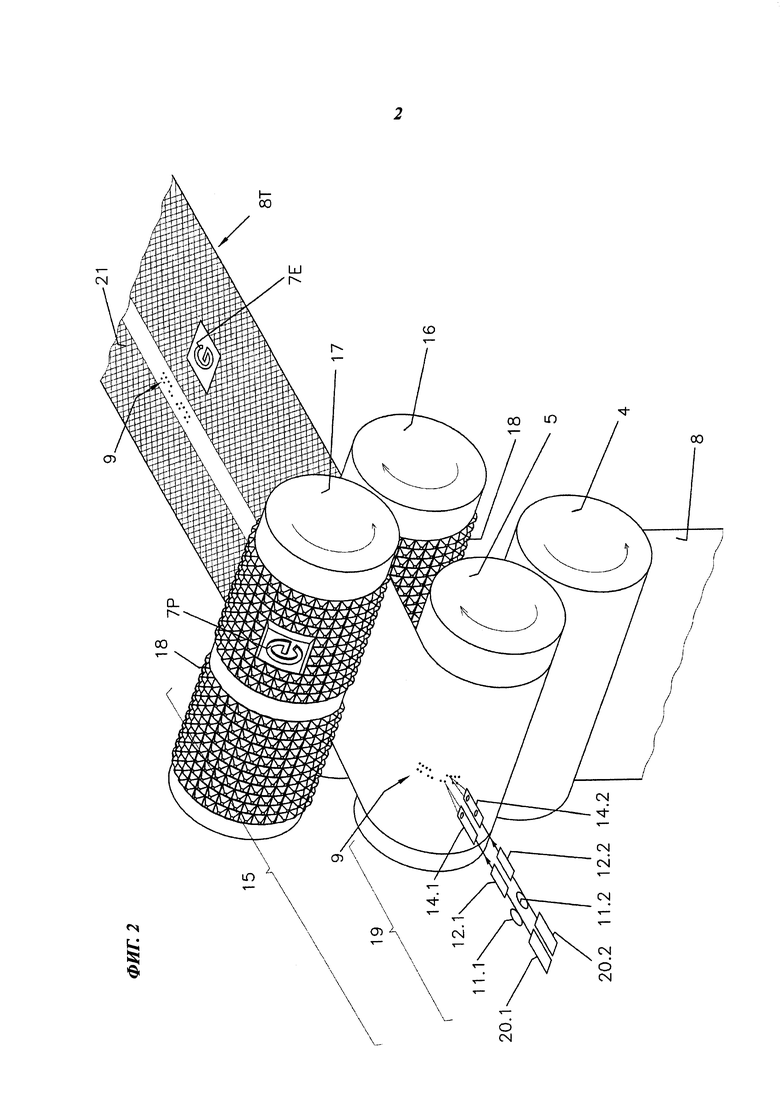

На фиг. 2 представлен вариант станка по фиг. 1.

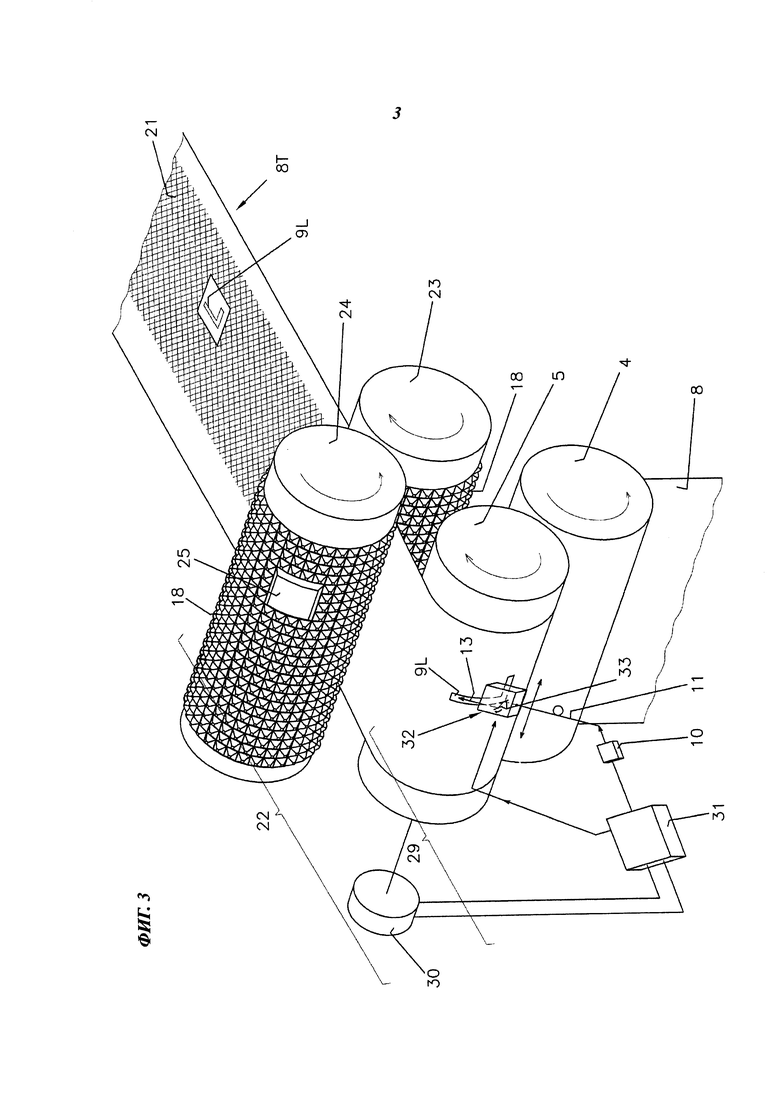

На фиг. 3 представлен другой вариант станка по фиг. 1.

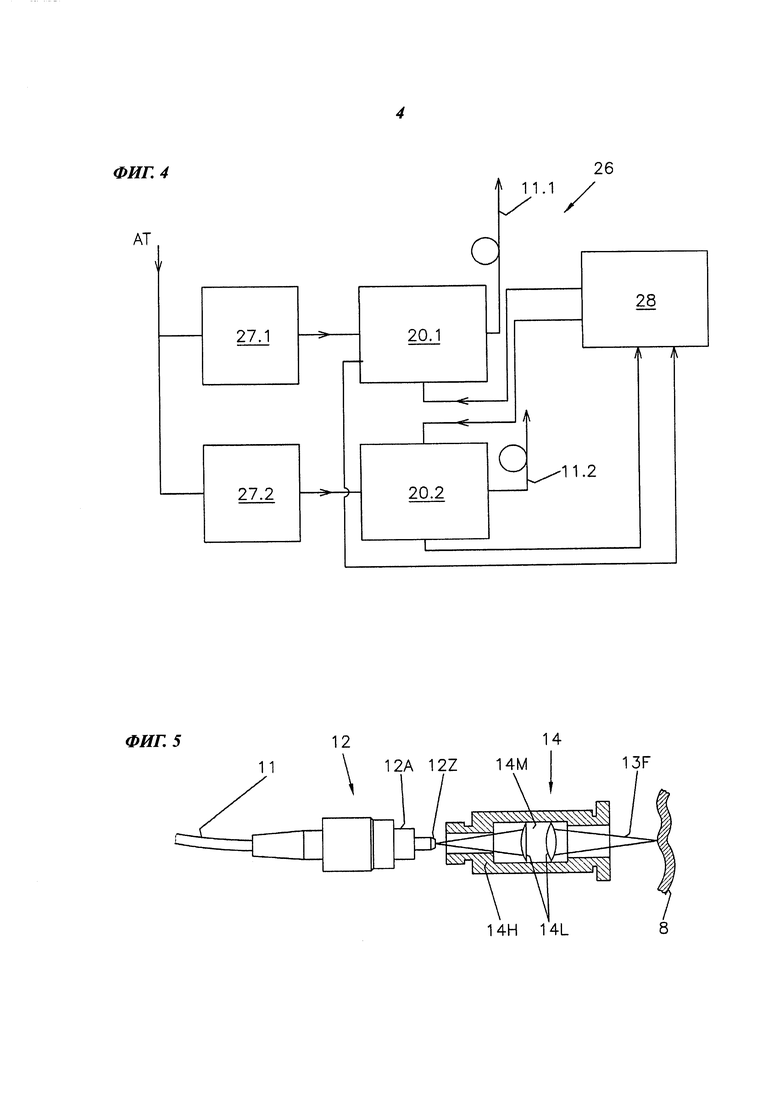

На фиг. 4 представлена блок-схема управления лазерной установкой по фиг. 1.

Фиг. 5 иллюстрирует, в увеличенном масштабе и в частичном разрезе, оптику лазерной установки по фиг. 1.

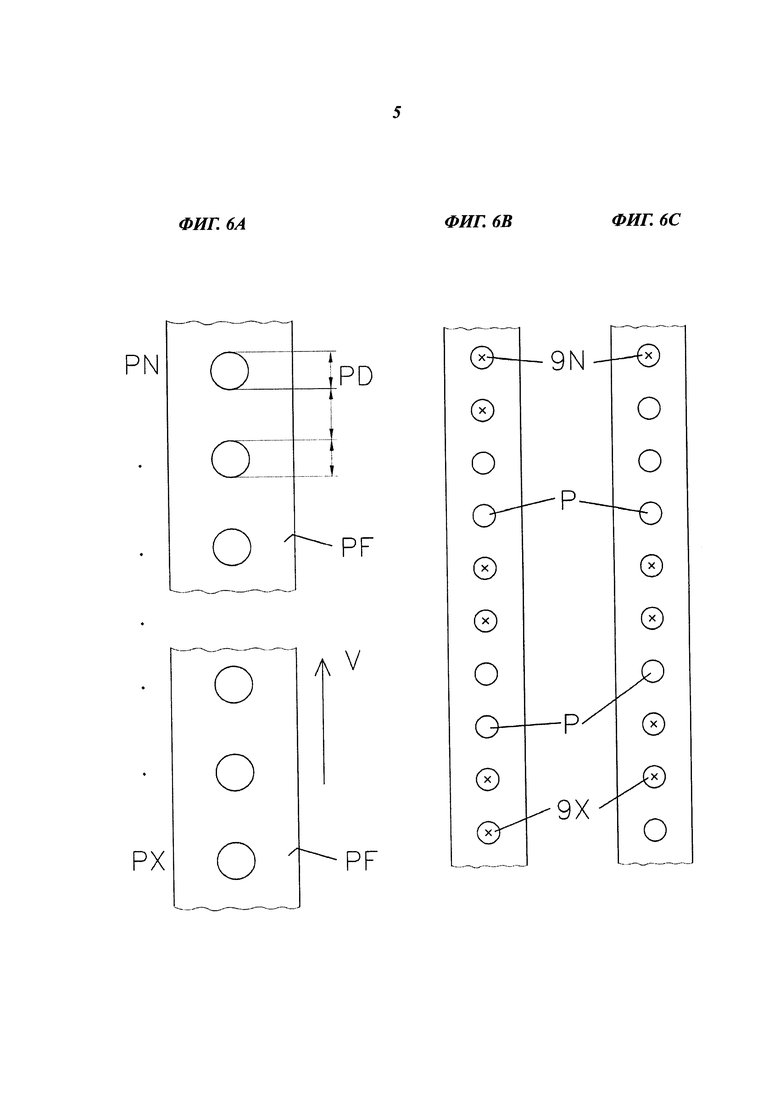

На фиг. 6А представлена упаковочная лента, причем отмечены возможные зоны для формирования идентификационных элементов посредством комплекса по фиг. 1.

На фиг. 6В и 6С представлены примеры зон по фиг. 6А, в которых сформированы углубления.

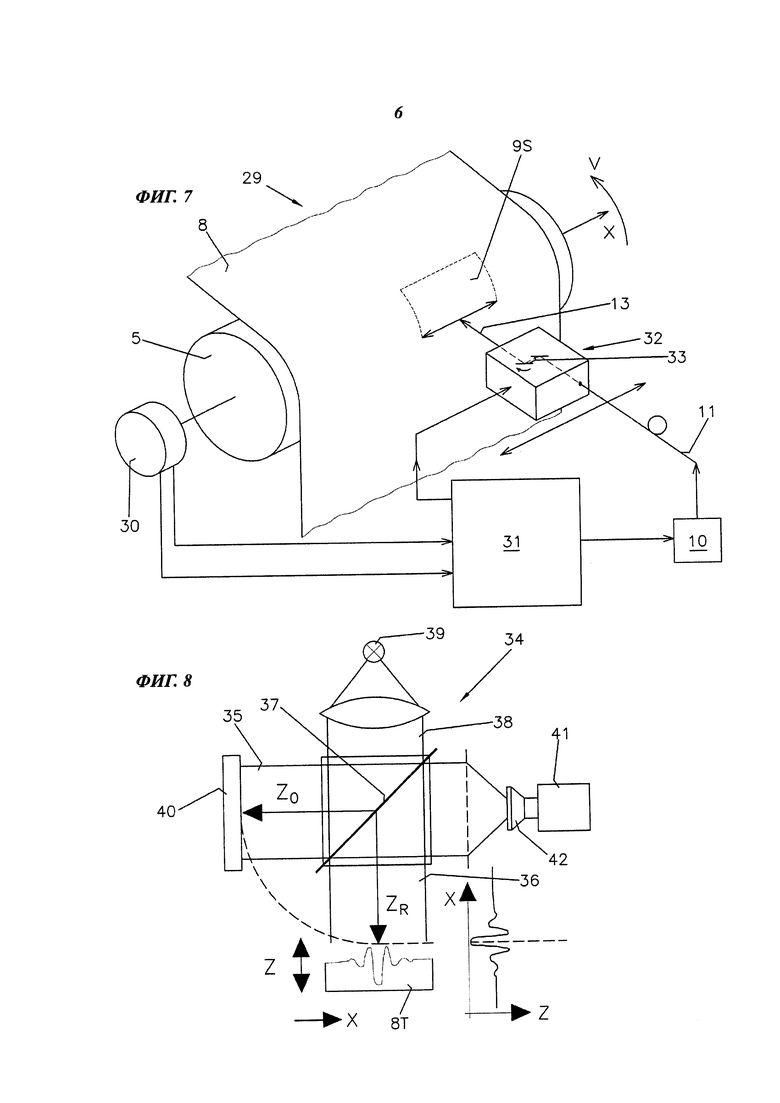

На фиг. 7 представлено, как альтернатива варианту согласно фиг. 1-5, устройство со сканирующей головкой для нанесения идентификационных (ИД) и других элементов.

На фиг. 8 схематично изображен интерферометр белого света для считывания ИД элементов.

Осуществление изобретения

В соответствии с изобретательским замыслом технологически простое нанесение (формирование) идентификационных элементов, обеспечивающих высокую надежность аутентификации, осуществляется на тиснильном станке, т.е. тиснением посредством тиснильных валиков, которые сами по себе известны. При этом используется также лазерная установка, посредством которой с упаковочной ленты удаляют материал таким образом, чтобы получить на ней ИД или иные элементы.

Было установлено, что подходящими для этой цели являются диодные лазерные установки.

Термин "диодные лазеры" охватывает лазеры любых типов, которые испускают излучение, генерируемое диодами. Допустимо использовать также твердотельные лазеры с диодной накачкой или другие твердотельные лазеры, причем в эту категорию попадают волоконные лазеры. При необходимости удаления с поверхности упаковочной ленты больших количеств материала может быть использован CO2-лазер.

Из уровня техники известна лазерная обработка термопластиков. Примером соответствующей технологии является изготовление печатных плат по так называемому "обратному процессу": заданные дорожки вырезаются из подложки, покрытой синтетическим материалом, а затем металлизируются.

В бумажной промышленности крупные тиснильные валки со специальной металлической поверхностью изготавливаются путем трехмерной обработки посредством лазеров. При этом промышленность (например немецкие фирмы Palegra и Acsys) предлагает лазерные системы различных типов для обработки бумаги, включая металлизированную бумагу. Диодные лазеры с волоконными выводами производит, например, фирма IPG Optonics (Германия).

Современный диодный обрабатывающий лазер, излучающий в ближней инфракрасной области, способен удалять материал при скорости 1000 м/с (т.е. 1 мм/мкс), частоте импульсов 250 кГц, длительности импульсов 9 не и мощности 40 Вт. Подведенные к лазеру стеклянные волоконные кабели, подсоединенные другими своими концами к соответствующей оптике, сопрягают ее с лазером. Такая конфигурация обеспечивает прецизионную обработку бумаги в плоскости, близкой к фокальной плоскости. Например, можно осуществить гравирование карточной бумаги толщиной 170 мкм на глубину до 2/3 от ее полной толщины без каких-либо дымных следов. Специальные сорта бумаги, в частности бумага с покрытием (например глянцевым), требуют проведения предварительных анализов. Одно требование к внутренним прокладкам или к упаковочным фольгам для пищевой промышленности состоит в том, что их перфорирование в процессе обработки недопустимо.

На производственных линиях в табачной промышленности используются скорости, составляющие, например, 100-180 м/мин, что соответствует скоростям подачи до 3 мкм/мкс. Частота импульсов 250 кГц теоретически позволяет удалять материал 1 раз в 4 мкс. Однако существуют упаковочные машины, работающие и при более низких скоростях, например 60 м/мин.

На фиг. 1 схематично представлены некоторые компоненты тиснильного станка 1, в котором используются два тиснильных валика 2, 3 типа описанных в заявке WO 2013/156256 А1, принадлежащей заявителю настоящего изобретения (эти валики находятся в неизображенном корпусе). Тиснильный станок дополнительно содержит комплекс 6 для формирования ИД элементов. В представленном варианте имеются также отклоняющий валик 4 и направляющий валик 5. В этом варианте формирующий комплекс воздействует на ленту, проходящую по направляющему валику. Однако для некоторых применений отклоняющий и направляющий валики не являются необходимыми.

На поверхности ведомого валика 3 сформированы, известным методом, тиснильные элементы 7, которые включают знаки (например логотипы) любых видов и/или линии сгиба, и/или коды, например QR коды. Подобные элементы формируют, например, как это описано в заявках WO 2013/156256 А1 или ЕР 2511088, принадлежащих заявителю настоящего изобретения. Примерами таких элементов на чертежах являются символы G и L. Поскольку в дополнение к тиснильным валикам используется также комплекс 6, на конструкцию тиснильных валиков не накладывается никаких ограничений. В представленном варианте валики синхронизированы с помощью не изображенных зубчатых колес или посредством электроники.

Упаковочная лента 8, пройдя по отклоняющему валику 4, попадает на направляющий валик 5, где на ней формируются ИД элементы 9, а затем проходит между двумя тиснильными валиками 2, 3, так что на ней, посредством тиснильных элементов 7, формируются соответствующие тисненые элементы. Упаковочная лента может быть предварительно снабжена распечатанными знаками. Обработанная лента 8Т, снабженная тиснеными знаками 7Е и ИД элементами 9, подводится затем к участку для упаковки сигарет, где она отрезается и обертывается вокруг определенного количества сигарет. Таким образом, формирование ИД элементов производится на той же производственной операции, что и тиснение, и за время рабочего такта упаковочной машины.

Комплекс 6 содержит диодную лазерную установку. К диодному лазеру 10 подведен стеклянный волоконный кабель 11, подсоединенный другим своим концом к держателю 12 кабеля, на выходе которого установлена оптическая система (см. фиг. 5). Лазерный пучок 13, выходящий из держателя кабеля, падает на фокусирующую оптику 14, которая фокусирует пучок на упаковочную ленту 8, чтобы сформировать в заданных зонах PX-PN ИД элементы 9 путем удаления материала. Рабочее расстояние обозначено, как "d". Как будет пояснено далее, со ссылками на фиг. 4, формирование кодовых ИД элементов может производиться с регулированием частоты и мощности излучения диодного лазера 10.

Специалисту будет понятно, что размещение формирующего комплекса перед тиснильными валиками или за ними не имеет значения для обработки; поэтому данный комплекс размещен там, где пространственные условия лучше всего подходят для этой цели.

Тиснильные валики 2, 3 на фиг. 1 представляют собой весьма схематичные и упрощенные изображения тиснильных валиков, изготовленных в соответствии с системой, использующей структуры типа выступ-впадина, которая описана в заявке ЕР 2511088, поданной заявителем настоящего изобретения. Так, такие тиснильные валики могут быть снабжены элементами для формирования линий сгиба, выполненными согласно системе со структурами "выступ-впадина". В частности, тиснильные элементы 7 на тиснильном валике 3 соответствуют выступам в подобной структуре. Альтернативно, можно использовать зубцы в конфигурации "пинап-пинап" (pin-up/pin-up) подобно описанным, например, в патенте US 6176819, принадлежащем заявителю настоящего изобретения.

На фиг. 2 иллюстрируется второй вариант тиснильного станка 15, содержащий тиснильные валики 16 и 17, а также отклоняющий валик 4 и направляющий валик 5. Тиснильные валики выполнены с сатинирующими зубцами 18 в конфигурации "пинап-пинап" типа описанных в патенте US 6176819, принадлежащем заявителю настоящего изобретения. Знак 7Р в форме буквы "G" сконфигурирован на не содержащей зубцов части в форме выступающей структуры. Комплекс 19 содержит два диодных лазера 20.1, 20.2, два волоконных кабеля 11.1, 11.2, два держателя 12.1, 12.2 и две фокусирующие системы 14.1 и 14.2 для формирования элементов 9. На обработанной упаковочной ленте 8Т видна сатинированная структура 21.

Различные типы зубцов проиллюстрированы также в заявке WO 2009/155720, принадлежащей заявителю настоящего изобретения. В этом случае зубцы и промежутки между ними формируются механическим способом, тогда как в вышеупомянутой заявке WO 2013/156256 А1 валики профилируются, независимо друг от друга, посредством лазера согласно системе их взаимного согласования. Кроме того, в упомянутой заявке ЕР 2511088, принадлежащей заявителю настоящего изобретения, представлены тиснильные валики, которые снабжены средствами для формирования линий сгиба, также выполненными согласно упомянутой системе взаимного согласования.

На фиг. 3 иллюстрируется еще один тиснильный станок 22, содержащий, как и тиснильный станок 15 по фиг. 2, два тиснильных валика 23 и 24, а также отклоняющий валик 4 и направляющий валик 5. Зубцы 18 могут быть такими же, как и в предыдущем варианте. Однако вместо знака у валиков имеются пустые площадки 25. На фиг. 3 схематично показано, что вместо точечных углублений на фольге, посредством соответствующего аппарата, могут быть сформированы знаки с крупными контурами.

Более конкретно, знак 9L был сформирован посредством формирующего комплекса 29 (который будет подробно рассмотрен далее, со ссылками на фиг. 7). Знак L иллюстрирует возможность формирования посредством одного из представленных комплексов, помимо идентификационных элементов, также и художественных знаков, например рельефов. Для этой цели могут использоваться различные комплексы, использующие другие (не диодные) лазеры. Следует отметить, что контрвалик 23, соответствующий ведомому тиснильному валику 24, снабжен заглубленной пустой площадкой (на фиг. 3 не видна).

На фиг. 4 иллюстрируется управление парой диодных лазеров. В управляющее устройство 26 поступает сигнал (условно обозначенный, как AT), определяющий длительность рабочего такта, задаваемую упаковочной машиной. Сигнал AT подается в соответствующие цепи 27.1 и 27.2 задержки, подключенные к диодным лазерам 20.1 и 20.2. К этим лазерам подсоединены соответствующие стеклянные волоконные кабели 11.1 и 11.2, подведенные к неизображенной фокусирующей оптике. Управление удалением материала обеспечивается посредством блока 28 управления, воздействующего на лазерные диоды и получающего сигналы от них.

Фиг. 5 иллюстрирует, в увеличенном масштабе, держатель кабеля с прикрепленной к нему фокусирующей оптикой. Стеклянный волоконный кабель 11, присоединенный к лазеру, введен в держатель 12 кабеля. На выходе 12А держателя расположен расширитель 12Z пучка и фокусирующая оптика 14. Фокусирующая оптика 14 изображена в упрощенном виде, в разрезе. В ее корпусе 14Н находится многолинзовая система 14М, в данном варианте с двумя линзами 14L. Сфокусированный лазерный пучок 13F падает на упаковочную ленту 8.

При дальнейшем рассмотрении последовательности операций способа принимаются следующие значения параметров. Если скорость упаковочной ленты при тиснении составляет, например, 12000 см/мин (что соответствует типичной скорости в табачной промышленности, которая составляет до 2 мкм/мкс), каждый элемент формируется в зонах PX-PN в течение примерно 50 мкс. В соответствии с заданным кодированием произвольные зоны расположения элемента выбираются как маркируемые, т.е. в них формируются углубления - см. фиг. 6А-6С.Если, например, требуется произвести тиснение на удвоенной длине внутренней прокладки при прохождении ленты по поверхности валика, одна и та же операция выполняется в положениях валика, взаимно смещенных на 180°. Поскольку, как следствие движения обрабатываемого объекта, операция удаления материала в динамическом режиме является более короткой, чем в статическом, это сокращение необходимо компенсировать увеличением мощности, подаваемой за время воздействия (50 мкс).

На фиг. 6А-6С иллюстрируется последовательность действий при индивидуальном формировании в заданных зонах PX-PN (см. фиг. 6А), под управлением устройства 26, различных углублений с получением ИД элементов 9X-9N (см. фиг. 6В и 6С). При использовании соответствующего кода ИД элементам могут быть присвоены последовательные номера. Представленные в форме кружков зоны соответствуют возможным (теоретическим) положениям полей PF, в которых на упаковочной ленте могут быть образованы ИД элементы.

Имеется также возможность произвольно (например различным образом) сконфигурировать дополнительные (избыточные) элементы на второй ленте, параллельной первой ленте. При количестве возможных позиций n=50 на одной ленте, т.е. при no=2×50=100 на двух лентах, теоретическое количество возможных вариантов составляет примерно 2ехр(no). Это количество будет уменьшено выбором кодирующего алгоритма как функции желательной избыточности или надежности считывания. Избыточное кодирование является обычным для упаковки, например, чтобы компенсировать повреждение или локальное загрязнение поверхности.

Если лазер функционирует с использованием не жестко зафиксированного волокна, действующего как пишущая головка, а одномерного сканера, сканирующего в направлении, параллельном оси X вращения направляющего валика, появляется возможность осуществлять запись в пределах прямоугольного участка поверхности размером, например, 1,5×1,5 см. Фиксированное смещение сканирующей головки в указанном направлении позволяет заранее установить ее в правильном положении относительно упаковочной ленты. Сканирующая головка обеспечивает отклонение лазерного пучка при постоянном измерении угла отклонения и электронном управлении им. Простейший способ обеспечить сканирование состоит в изменении ориентации зеркала, отражающего лазерный пучок. Это изменение можно обеспечить посредством гальванометрического привода.

Фиг. 7 иллюстрирует комплекс 29 для осуществления двумерного удаления материала. Сигнал генератора синхроимпульсов для направляющего валика 5 детектируется приемником 30 и подается в блок 31 управления сканером. Данный блок управляет лазером 10, излучение которого подается в сканирующую головку 32 по стеклянному оптоволоконному кабелю 11, а с выхода головки попадает на упаковочную ленту 8, движущуюся по направляющему валику 5. Одновременно блок 31 управляет сканирующей головкой 32, в которой установлены отклоняющие зеркала 33, чтобы отклонять лазерный пучок 13 параллельно оси валика 5. В результате формируется двумерный знак 9L или 9S.

Лазерные установки, использующие сканеры, обеспечивают удаление материала в динамическом режиме в произвольно задаваемых зонах для формирования на упаковочной ленте индивидуально модифицируемых идентификационных элементов, рельефов, эмблем или других декорационных элементов. Например, становится возможным производить, с малыми затратами, внутренние прокладки с персонализированным дизайном, что потенциально открывает новые рынки. Неограничивающими примерами визуальной формы элементов, изготавливаемых описанным способом, являются рельефные знаки, трехмерные эффекты, профили лиц, кастомизированные знаки с возможностью варьирования на уровне отдельных станков, пронумерованный визуальный контент и QR коды. Такие знаки могут использоваться также как идентификационные элементы или в комбинации с идентификационными элементами, если это представляется желательным. В зависимости от предъявляемых требований, может быть реализовано визуальное, эстетическое или автоматизированное оценивание изображения для технических целей.

В качестве способа считывания ИД элементов 9, 9Х или знаков 9L, 9S другого назначения целесообразно использовать так называемую интерферометрию белого света. Данный метод использует интерференцию света в широком спектральном интервале, имеющего, в отличие от лазерного излучения, короткую когерентную длину.

Фиг. 8 схематично иллюстрирует интерферометр 34 белого света, обеспечивающий считывание и декодирование ИД элементов. Интерферометр имеет два взаимно перпендикулярных плеча 35 и 36. Пучок 38 от источника 39 белого света разделяется полупрозрачным зеркалом 37 на составляющие пучки (обозначенные стрелками Z0 и ZR, соответствующими их осям), которые проходят в плечи 35, 36. Пучок Z0, отраженный зеркалом 37, отражается обратно референтным зеркалом 40 и поступает в камеру 41. Пучок ZR, прошедший через зеркало 37, отражается контролируемой фольгой 8Т, а затем отражается полупрозрачным зеркалом 37 в камеру 41. Интерференция возникает, если разность оптических длин в каналах с референтным зеркалом и с поверхностью фольги меньше, чем когерентная длина. Результирующий паттерн интерференции регистрируется камерой 41.

В процессе перемещения контролируемого объекта вдоль оси X в каждом его положении для каждого пикселя определяется его высота Z, причем чувствительность определения лежит в субмикронном диапазоне. В результате становится возможным построить двумерную или трехмерную топографию контролируемого объекта.

Описанный способ позволяет с максимальной чувствительностью детектировать индивидуальные идентификационные элементы 9, 9Х или иные элементы 9L, 9S и декодировать их посредством соответствующей программы.

Может быть рассмотрена также возможность считывать знаки не оптическими средствами, а какими-либо другими методами, например посредством микрорентгеновских устройств или посредством излучения в терагерцовом диапазоне, например в интервале от 300 ГГц до 3 ТГц. Терагерцовое излучение проходит через многие материалы, такие как бумага или пластики, а также органические ткани, но не создает эффекта ионизации вследствие низкой энергии фотонов в данном диапазоне (составляющей несколько миллиэлектронвольт).

Изобретение относится к способу формирования идентификационных элементов на упаковочной ленте толщиной 20-600 мкм, предназначенных для аутентификации упаковки, изготовленной с использованием указанной ленты, в ходе которого подают упаковочную ленту на тиснильный станок упаковочной линии; осуществляют, за одну операцию, в течение рабочего такта производственного процесса, тиснение на упаковочной ленте по меньшей мере одного элемента в виде знака или кода; синхронно формируют, в рамках той же операции и в том же рабочем такте, по меньшей мере один идентификационный элемент путем удаления материала с упаковочной ленты, причем для удаления материала используют формирующий комплекс, содержащий лазерную установку, и обработанную указанным образом упаковочную ленту подвергают дальнейшей обработке. Технический результат заключается в обеспечении защищенности способа аутентификации. 6 н. и 23 з.п. ф-лы, 10 ил.

1. Способ формирования идентификационных элементов на упаковочной ленте толщиной 20-600 мкм, предназначенных для аутентификации упаковки, изготовленной с использованием указанной ленты, включающий по меньшей мере следующие операции:

подают упаковочную ленту на тиснильный станок упаковочной линии,

осуществляют, за одну операцию, в течение рабочего такта производственного процесса тиснение на упаковочной ленте по меньшей мере одного элемента в виде знака или кода,

синхронно формируют, в рамках той же операции и в том же рабочем такте, по меньшей мере один идентификационный элемент путем удаления материала с упаковочной ленты, причем для удаления материала используют формирующий комплекс, содержащий лазерную установку, и

обработанную указанным образом упаковочную ленту подвергают дальнейшей обработке.

2. Способ по п. 1, в котором скорость упаковочной ленты превышает 100 м/мин, причем указанную ленту, используемую в пищевой или фармацевтической промышленности или при формировании упаковки курительных изделий, таких как сигареты или сигары, в качестве внутренней прокладки или складывающегося картона для изготовления коробки, изготавливают из одного из группы материалов, содержащей пластик, гибридный материал, металл с покрытием, например из пластика, или с ламинированным слоем, пластик с покрытием и металлическую фольгу.

3. Способ по п. 1, в котором в лазерной установке используют по меньшей мере один диодный лазер.

4. Способ по п. 3, дополнительно включающий подведение выходного излучения диодного лазера по стеклянному оптоволоконному кабелю к оптической системе для расширения и фокусировки пучка, чтобы сформировать, под управлением управляющего устройства, идентификационные элементы в виде заданных углублений.

5. Способ по п. 3, дополнительно включающий подведение выходного излучения по стеклянному оптоволоконному кабелю к сканирующей головке, чтобы формировать идентификационные элементы с размером, достигающим длины области сканирования.

6. Способ по любому из пп. 1-5, дополнительно включающий считывание, посредством интерферометра белого света, по меньшей мере идентификационных элементов на упаковочной ленте, прошедшей обработку, и их декодирование.

7. Способ по любому из пп. 1-6, дополнительно включающий формирование идентификационных элементов (9, 9Х) и других знаков (9L, 9S) в зонах упаковочной ленты, свободных от зубцов и/или знаков (7Е), формируемых посредством тиснильных валиков.

8. Способ по любому из пп. 1-6, дополнительно включающий формирование идентификационных элементов (9, 9Х) и других знаков (9L, 9S) в зонах упаковочной ленты, в которых, посредством тиснильных валиков, формируются зубцы и/или знаки (7Е).

9. Способ по любому из предыдущих пунктов, дополнительно включающий осуществление, посредством деформирования упаковочной ленты тиснильными валиками, финишного сатинирования и/или формирования линий сгиба.

10. Устройство для осуществления способа согласно любому из пп. 1-9 формирования идентификационных элементов (9, 9Х) на упаковочной ленте (8), чтобы аутентифицировать обработанную упаковочную фольгу (8Т), причем устройство содержит тиснильный станок (1, 15, 22) с тиснильными валиками (2, 3; 16, 17; 23, 24), содержащий:

отклоняющие валики (4) и направляющий валик (5) для направления упаковочной фольги (8) и

формирующий комплекс (6, 19), сконфигурированный для формирования идентификационных элементов (9, 9Х) и содержащий лазерную установку (10, 20), сконфигурированную и управляемую для функционирования синхронно с рабочим тактом упаковочной машины и в рамках той же операции производственного процесса, что и тиснение.

11. Устройство по п. 10, отличающееся тем, что лазерная установка содержит диодные лазеры (10, 20), выполненные с возможностью введения их излучения в соответствующие стеклянные волоконные кабели (11), выходы которых сопряжены с фиксированной фокусирующей оптикой (14) для формирования идентификационных элементов (9, 9Х) и, возможно, других знаков (9L).

12. Устройство по п. 10, отличающееся тем, что лазерная установка содержит диодные лазеры (10, 20), выполненные с возможностью введения их излучения в соответствующие стеклянные волоконные кабели (11), выходы которых сопряжены, для формирования идентификационных элементов (9, 9Х) и, возможно, других знаков (9L, 9S), со сканирующей головкой (32) формирующего комплекса (29).

13. Устройство по п. 10, отличающееся тем, что тиснильные валики (2, 3; 16, 17; 23, 24) снабжены:

зубцами (18) для сатинирования и/или формирования знаков (7Е) и/или выступающими и ассоциированными с ними заглубленными структурами, образованными независимо друг от друга в соответствии с системой со структурами типа "выступ-впадина", для формирования кодов, таких как QR коды, и/или знаков,

и/или зубцами и/или средствами для формирования линий сгиба, образованными в соответствии с указанной системой.

14. Устройство по любому из пп. 10-13, отличающееся тем, что содержит отклоняющие валики (4) и направляющий валик (5) для направления упаковочной ленты (8) относительно формирующего комплекса (6, 19, 29).

15. Готовая упаковка, содержащая упаковочную ленту (8Т) с идентификационными элементами, сформированными способом в соответствии с любым из п.. 1-9, отличающаяся тем, что предназначена для применения в пищевой или фармацевтической промышленности или для упаковывания курительных изделий, таких как сигареты или сигары, в качестве внутренней прокладки или складывающегося картона для изготовления коробки, и изготовлена из пластика, гибридного материала, металла с покрытием, например из пластика, или с ламинированным слоем, или из металлической фольги, при этом указанная упаковка снабжена тиснеными знаками любых типов и идентификационными элементами, сформированными, путем удаления материала, в форме углублений (9, 9Х) или более крупными знаками (9L, 9S).

16. Способ формирования идентификационных элементов на упаковочной ленте, предназначенных для аутентификации упаковки, изготовленной с использованием указанной ленты, при этом указанную ленту подают на тиснильный станок в составе упаковочной линии, где на упаковочной ленте, путем ее деформирования посредством тиснильных валиков, формируют тисненые знаки любых типов, и/или коды, и/или финишное сатинирование, и/или линии сгиба, отличающийся тем, что на той же операции производственного процесса и синхронно с рабочим тактом формируют идентификационные элементы и, возможно, другие знаки путем удаления материала с упаковочной ленты посредством формирующего комплекса, содержащего лазерную установку, а затем обработанную указанным образом упаковочную ленту, имеющую толщину 20-600 мкм, подвергают дальнейшей обработке.

17. Способ по п. 16, отличающийся тем, что упаковочная лента, которую перемещают со скоростью более 100 м/мин, предназначена для применения в пищевой или фармацевтической промышленности или в качестве внутренней прокладки или складывающегося картона для изготовления коробки при производстве упаковки курительных изделий, таких как сигареты или сигары, при этом указанная лента выполнена из пластика, гибридного материала, металла с покрытием, например из пластика, или с ламинированным слоем, или металлической фольги.

18. Способ по п. 16, отличающийся тем, что в лазерной установке используют один или более диодных лазеров.

19. Способ по п. 18, отличающийся тем, что выходное излучение подводят по стеклянному оптоволоконному кабелю к оптической системе для расширения и фокусировки пучка, чтобы сформировать, под управлением управляющего устройства, идентификационные элементы в форме заданных углублений.

20. Способ по п. 18, отличающийся тем, что выходное излучение подводят по стеклянному оптоволоконному кабелю к сканирующей головке, чтобы сформировать идентификационные элементы с размером, достигающим длины области сканирования.

21. Способ по любому из пп. 16-20, отличающийся тем, что идентификационные элементы и, возможно, другие знаки на обработанной упаковочной фольге считывают посредством интерферометра белого света и декодируют.

22. Способ по любому из пп. 16-21, отличающийся тем, что идентификационные элементы (9, 9Х) и, возможно, другие знаки (9L, 9S) формируют в зонах, свободных от зубцов и/или знаков (7Е), формируемых посредством тиснильных валиков.

23. Способ по любому из пп. 16-21, отличающийся тем, что идентификационные элементы (9, 9Х) и, возможно, другие знаки (9L, 9S) формируют в зонах упаковочной ленты, в которых, посредством тиснильных валиков, формируются зубцы и/или знаки (7Е).

24. Устройство для осуществления способа согласно одному из пп. 16-23 формирования идентификационных элементов (9, 9Х) и, возможно, других знаков (9L, 9S) на упаковочной ленте (8), чтобы аутентифицировать обработанную упаковочную фольгу (8Т), причем устройство содержит тиснильный станок (1, 15, 22) с тиснильными валиками (2, 3; 16, 17; 23, 24), отличающееся тем, что тиснильный станок дополнительно содержит:

отклоняющие валики (4) и направляющий валик (5) для направления упаковочной фольги (8), а также

формирующий комплекс (6, 19), сконфигурированный для формирования идентификационных элементов (9, 9Х) и, возможно, других знаков (9L, 9S), содержащий лазерную установку (10, 20) и управляемый для функционирования синхронно с рабочим тактом упаковочной машины и в рамках той же операции производственного процесса, что и тиснение.

25. Устройство по п. 24, отличающееся тем, что лазерная установка содержит диодные лазеры (10, 20), выполненные с возможностью введения их излучения в соответствующие стеклянные волоконные кабели (11), выходы которых сопряжены с фиксированной фокусирующей оптикой (14) для формирования идентификационных элементов (9, 9Х) и, возможно, других знаков (9L).

26. Устройство по п. 24, отличающееся тем, что лазерная установка содержит диодные лазеры (10, 20), выполненные с возможностью введения их излучения в соответствующие стеклянные волоконные кабели (11), выходы которых сопряжены, для формирования идентификационных элементов (9, 9Х) и, возможно, других знаков (9L, 9S), со сканирующей головкой (32) формирующего комплекса (29).

27. Устройство по п. 24, отличающееся тем, что тиснильные валики (2, 3; 16, 17; 23, 24) снабжены:

зубцами (18) для сатинирования и/или формирования знаков (7Е) и/или выступающими и ассоциированными с ними заглубленными структурами, образованными независимо друг от друга в соответствии с системой со структурами типа "выступ-впадина", для формирования кодов, таких как QR коды, и/или знаков,

и/или зубцами и/или средствами для формирования линий сгиба, образованными в соответствии с указанной системой.

28. Устройство согласно любому из пп. 24-27, отличающееся тем, что содержит отклоняющие валики (4) и направляющий валик (5) для направления упаковочной ленты (8) относительно формирующего комплекса (6, 19, 29).

29. Упаковка, сформированная с использованием способа согласно пп. 16-23, отличающаяся тем, что предназначена для применения в пищевой или фармацевтической промышленности или для упаковывания курительных изделий, таких как сигареты или сигары, в качестве внутренних прокладок или складывающегося картона для изготовления коробки, и изготовлена из пластика, гибридного материала, металла с покрытием, например из пластика, или с ламинированным слоем, или металлической фольги, при этом указанная упаковка снабжена тиснеными знаками любых типов и идентификационными элементами, сформированными, путем удаления материала, в форме углублений (9, 9Х) или более крупных знаков (9L, 9S).

| СПОСОБ И УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ОДНОГО ИЛИ НЕСКОЛЬКИХ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ И УПАКОВКА ДЛЯ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ, СОДЕРЖАЩАЯ ОДНО ИЛИ НЕСКОЛЬКО МАРКИРОВАННЫХ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2365316C2 |

| RU 2005116965 A, 20.11.2006 | |||

| WO 2009000499 A3, 31.12.2008 | |||

| CN 101687412 A, 31.03.2010. | |||

Авторы

Даты

2019-11-19—Публикация

2016-07-25—Подача