Настоящее изобретение относится к устройству для тиснения упаковочного материала, содержащему по меньшей мере два тиснильных вала, в соответствии с ограничительной частью пункта 1 формулы изобретения.

Уже некоторое время известно тиснение с помощью устройств с тиснильными валами упаковочных пленок для табачной или пищевой промышленности, которые могут быть, например, внутренними обертками, обернутыми вокруг комплекта сигарет, или упаковочным материалом для шоколада, масла или подобных продуктов, электронных компонентов, ювелирных изделий или наручных часов.

Первоначально так называемые внутренние обертки изготавливались из чисто алюминиевой фольги, такой как бытовая фольга. Ее подвергали тиснению путем пропуска между двумя валами, из которых по меньшей мере один вал содержал рельеф, то есть так называемый логотип. Примерно до 1980 года такая пара валов содержала стальной вал, на котором был сформован рельеф, и ответный вал из упругого материала, например, из резины, бумаги или полимерного материала. Прижимая рельеф пуансонного вала к ответному валу - матричному валу, - получали тиснение зеркального отображения.

Представителем этой технологии является патентный документ ЕР 0114169 А1, раскрывающий пуансон с выступами и матрицу с соответствующими впадинами, причем впадины немного больше по размеру, и также могут содержать ступени и быть выполнены с помощью лазера. В качестве материала ответного вала указана жесткая резина, однако термин «жесткий» хотя и указан, не разъяснен. Кроме того, устройство предназначено только для работы в ротационном гравировальном прессе, то есть без давления или только с давлением данного аппарата.

Для более сложных логотипов рельеф пуансонного вала был перенесен на слой матричного вала, а соответствующие выступам впадины были выполнены травлением или другими средствами. В последнее время для этой гравировки использовался также лазер.

В связи со сложностью изготовления матричных валов для сложных логотипов примерно с 1980 года появилась так называемая система «пинап», раскрытая в патентном документе US 5007271 заявителя настоящей заявки. Система содержит два одинаковых стальных вала с очень большим числом мелких зубцов, которые заходят друг за друга и производят тиснение внутренней обертки, проходящей между ними. С помощью этого устройства логотипы выполняют за счет того, что зубцы на валу удаляют полностью или частично.

При этом стало также возможно создавать, так называемую, сатинированную окончательную обработку, при которой зубцы образуют множество мелких впадин, что придает блестящей поверхности матовый и более благородный внешний вид.

Параллельно развитию техники тиснения или изготовления тиснильных валов произошло также изменение упаковочных материалов, при этом первоначально чисто алюминиевая фольга была заменена бумажной пленкой, поверхности которой покрывались все более тонкими металлическими слоями по соображениям защиты окружающей среды, а теперь уже и металлический слой стал вызывать нарекания. Сегодня металлизация внутренних оберток используется все меньше, а в будущем совсем исчезнет.

Одновременно прилагаются усилия к тому, чтобы отойти от классической системы упаковки сигарет во внутреннюю обертку и помещения этой упаковки в катонную коробку и перейти к так называемым мягким упаковкам, в которых предусмотрена только упаковочная пленка, выполняющая обе функции сохранения влажности сигарет и их защиты от внешнего влияния запахов с одной стороны и обеспечения определенной жесткости для механической защиты сигарет с другой стороны.

Разработки в изготовлении тиснильных валов, известные, например, из патентного документа US 7036347 заявителя настоящей заявки, приводят ко все более широкому разнообразию декоративных эффектов на внутренних обертках и к расширенным техническим возможностям для рекламных целей не только в производстве сигарет, но также и в пищевой промышленности. Однако в последнее время предпринимаются усилия к тому, чтобы значительно снизить или полностью прекратить рекламу табачных изделий, так что тиснение внутренних оберток привлекательными для рекламы знаками не будет иметь такого широкого распространения, как раньше. Поэтому все большие усилия направлены на создание новых декоративных эффектов без использования заметного тиснения, золотых кромок или подобных украшений.

Производители также ищут новые пути для идентификации продукции, которые до сих пор обеспечивались прежде всего фирменными названиями, поддерживаемыми во всем мире. Так например, сегодня используются, так называемые, «тактильные эффекты», которые создаются путем специальной текстуры поверхности бумаги или специальной гравировки. Подобные бумаге текстильные материалы снабжаются раздуваемыми красками, оптимизированными для поглощения инфракрасным излучением, что создает так называемое псевдотиснение. Целью этой технологии является формирование осязаемого рельефа для создания, например, поверхности типа бархата или матового эффекта. Однако применительно к целям сохранения пищевых продуктов технология смачивания сомнительна.

В случае тактильных поверхностей потребитель идентифицирует продукт посредством осязания. Дополнительно это может приводить к использованию шрифта Брайля для слепых или к созданию скрытых защитных признаков. Тактильная информация может, например, считываться с помощью лазерных лучей или за счет отражаемости в зависимости от поверхностей. Имеются также разработки, направленные на создание акустических слышимых эффектов при поглаживании поверхности.

Другая область табачной промышленности занимается самой сигаретой, например, ее мундштучной частью, называемой также наконечником.

Относящееся к табачным продуктам законодательство, которое имеет все более ограничительный характер, и попытки придания дальнейших признаков, таких как тактильные, акустические или другие визуальные признаки, с одной стороны и все большее разнообразие различных типов упаковочных материалов, таких как алюминиевая фольга, бумага с металлическим покрытием, бумага наконечников, гибридные пленки, полимерные пленки, картон или полу-картон, с другой стороны приводят к тому, что штамповка и штампующие тиснильные валы, когда как приводной вал, так и ответный вал могут иметь множество зубцов, могут продолжать в полной мере и успешно использоваться для штамповки внутренних оберток, но встречают ограничения при использовании для указанных выше целей.

Известные системы валов, содержащие пуансонный вал с текстурой пуансона и матричный вал с инверсно-конгруэнтной текстурой матрицы, могут расширить область декоративных элементов, однако они дорого стоят и, прежде всего, требуют много времени при изготовлении и сортировки по парам, так что их изготовление нерентабельно для промышленного тиснения, например, для металлизированных внутренних оберток для табачной промышленности.

Помимо этого тонкое тиснение может быть обеспечено только за счет очень больших затрат на изготовление таких валов. К тому же в случае использования пуансонного вала и инверсно-конгруэнтного матричного вала расположенная между ними пленка сдавливается во время тиснения, так что создаются напряжения в поперечном направлении, что неприемлемо для бумаги, предназначенной для табачных изделий. Кроме того, для скоростного непрерывного процесса необходимы трудно поддающийся регулированию предел перфорации и очень высокие давления при длительности цикла тиснения порядка миллисекунд. И наконец, наблюдается тенденция использования более толстой бумаги.

В еще не опубликованной патентной заявке ЕР/РСТ 2013/056144 для решения общей идеи создания способа изготовления комплекта тиснильных валов, позволяющего выполнять тонкое тиснение для широкой гаммы описанных текстур поверхности на широкой гамме указанных материалов в ходе непрерывного действия упаковочной установки, предлагается в системе тиснильных валов типа «пуансон-матрица» создавать текстуру поверхности матрицы независимо от текстуры поверхности пуансона, которая уже была создана предварительно или уже существует физически.

В случае тонких текстур это решение является достаточным для данного типа производства и создает возможности для очень широкого разнообразия конфигураций.

Однако в случае относительно более крупных свободно формируемых поверхностей логотипов их тиснение с удовлетворительным эстетическим качеством проблематично. Так например, для обеспечения того, чтобы эти поверхности для внутренних оберток имели по всей площади одинаковую отражающую способность, по всей площади должно прикладываться одинаковое удельное давление тиснения. Однако это невозможно без соответствующих мер при наличии небольших локальных отклонений геометрии между пуансонным валом и матричным валом, что вызывает большое колебание локального давления тиснения. В случае слишком узких допусков и высоких давлений тиснение создает отверстия. Высокие давления могут негативно влиять на текстуру внутренней обертки типа сэндвича, что при повышенных температурах приводит к ее разрушению из-за глянцевых пятен, образующихся на изнанке бумаги.

Сегодня максимальное давление, которое может быть практически приложено без повышенных затрат, составляет, например, 3000 Н на площади 150 мм × 1 мм, которая равна длине вала, умноженной на ширину тиснения на валу диаметром примерно 70 мм. Не может быть также компенсирована толщина бумаги, которая в случае целлюлозы по своей природе имеет локальные колебания.

Если на одной поверхности вала имеется много формующих текстур свободной формы, бумага может легко сминаться из-за ее локально различного растяжения. Требуемая сегодня высокая плотность образцов усугубляет эту проблему.

На основе этого состояния уровня техники задачей настоящего изобретения является создание устройства для тиснения, оснащенного группой тиснильных валов, содержащей по меньшей мере два взаимодействующих друг с другом вала, пуансонный вал и матричный вал, которое не только позволяет выполнять тонкое тиснение для широкой гаммы описанных текстур поверхности на широкой гамме типов материала в ходе непрерывного действия упаковочной установки, но дополнительно позволяет выполнять высококачественное притягивающее взгляд тонкое тиснение сложных логотипов, таких как мифические существа, буквы и подобные фигуры. Эта задача включает в себя создание ступенчатых степеней яркости и ступенчатых контуров. Такое устройство определено в независимом пункте 1 формулы изобретения.

В целом под тонким тиснением следует понимать, что контуры тонких тиснильных текстур валов имеют общую линейную погрешность в осевом и радиальном направлении меньше ±10 мкм и/или угловую погрешность меньше 5°.

Другие задачи и преимущества изобретения будут ясны из зависимых пунктов формулы изобретения и последующего описания. Далее изобретение будет подробно пояснено на примерах осуществления со ссылками на прилагаемые чертежи.

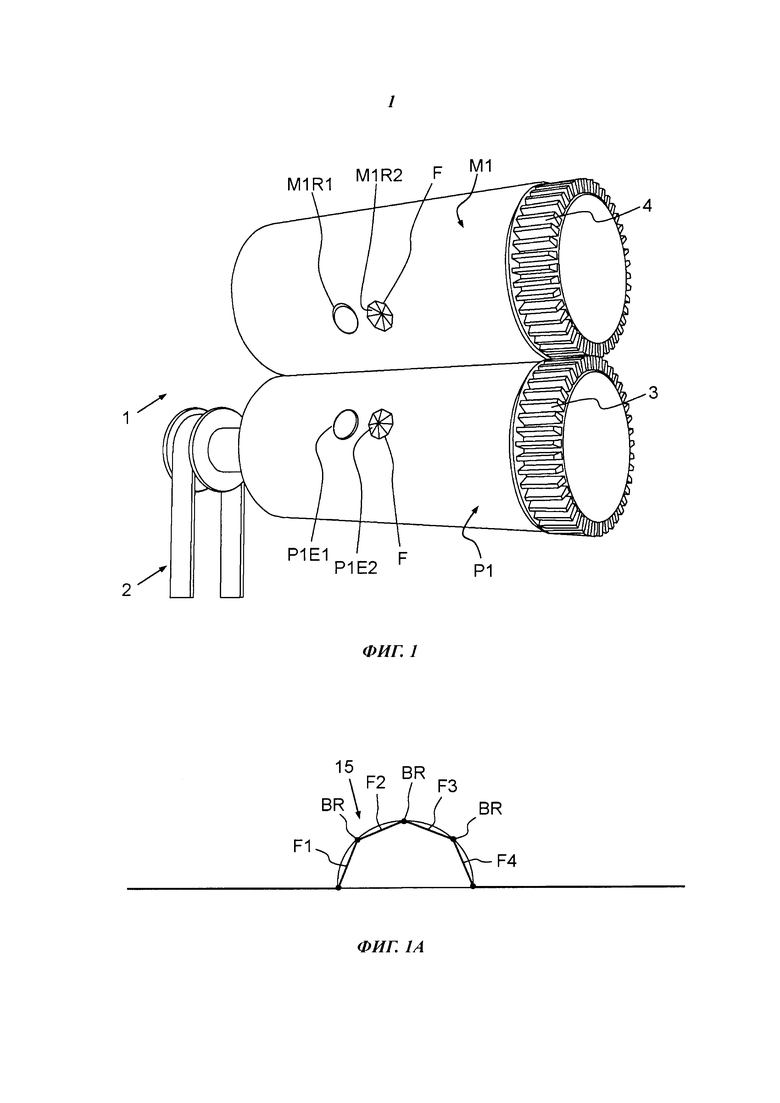

На фиг. 1 схематично изображено устройство, оснащенное группой тиснильных валов с пуансоном и матрицей, каждый из которых имеет простую текстуру,

на фиг. 1А схематично изображена граненая округлость,

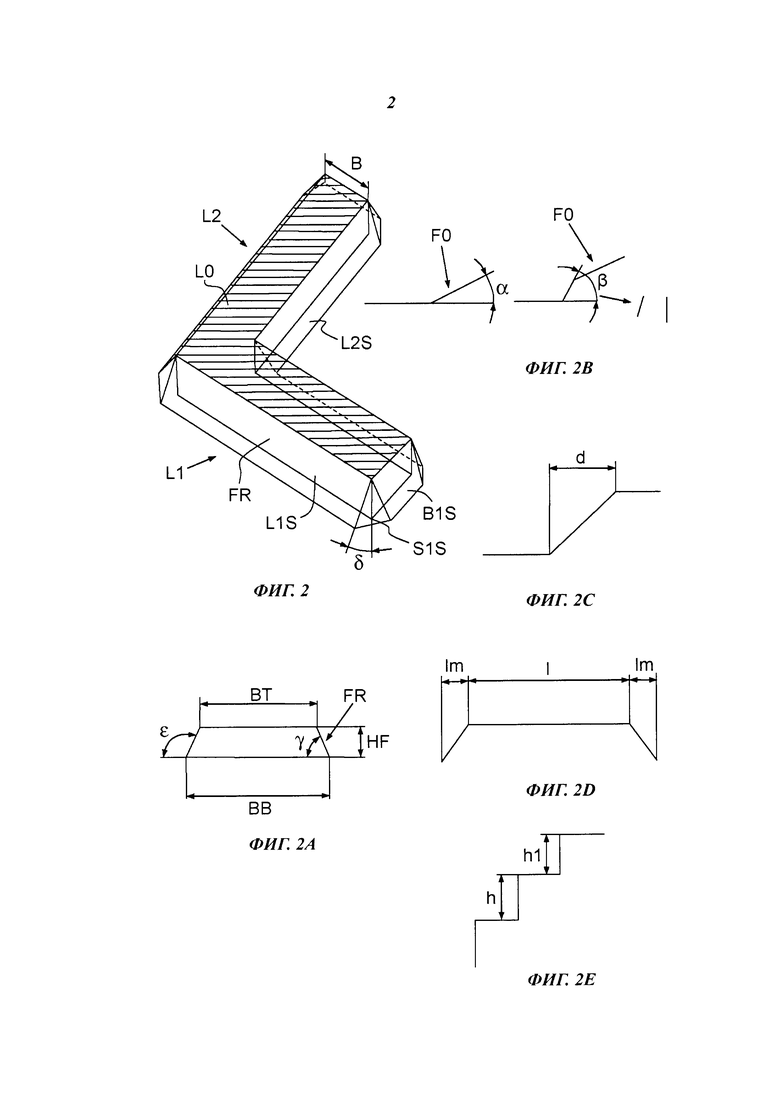

на фиг. 2, 2А схематично изображен знак с гранями,

на фиг. 2В-2Е схематично проиллюстрированы четыре правила для граней,

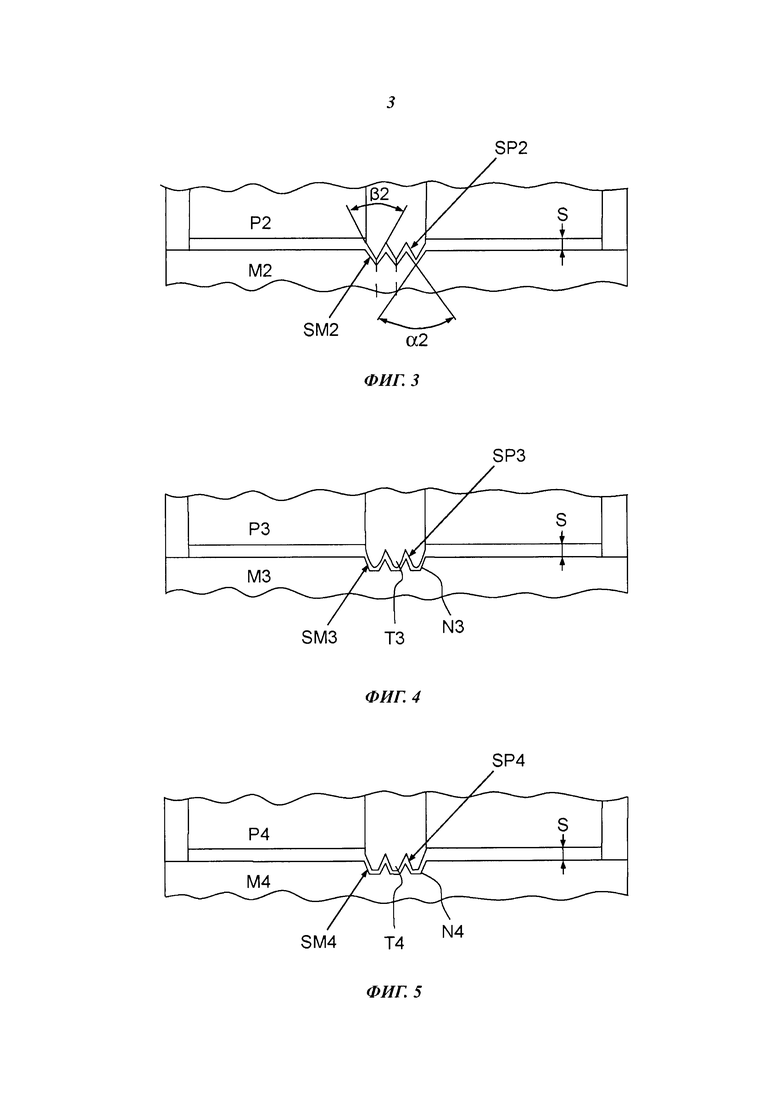

на фиг. 3-5 схематично изображены в разрезе образцы текстур пуансона и матрицы, не являющиеся инверсно-конгруэнтными,

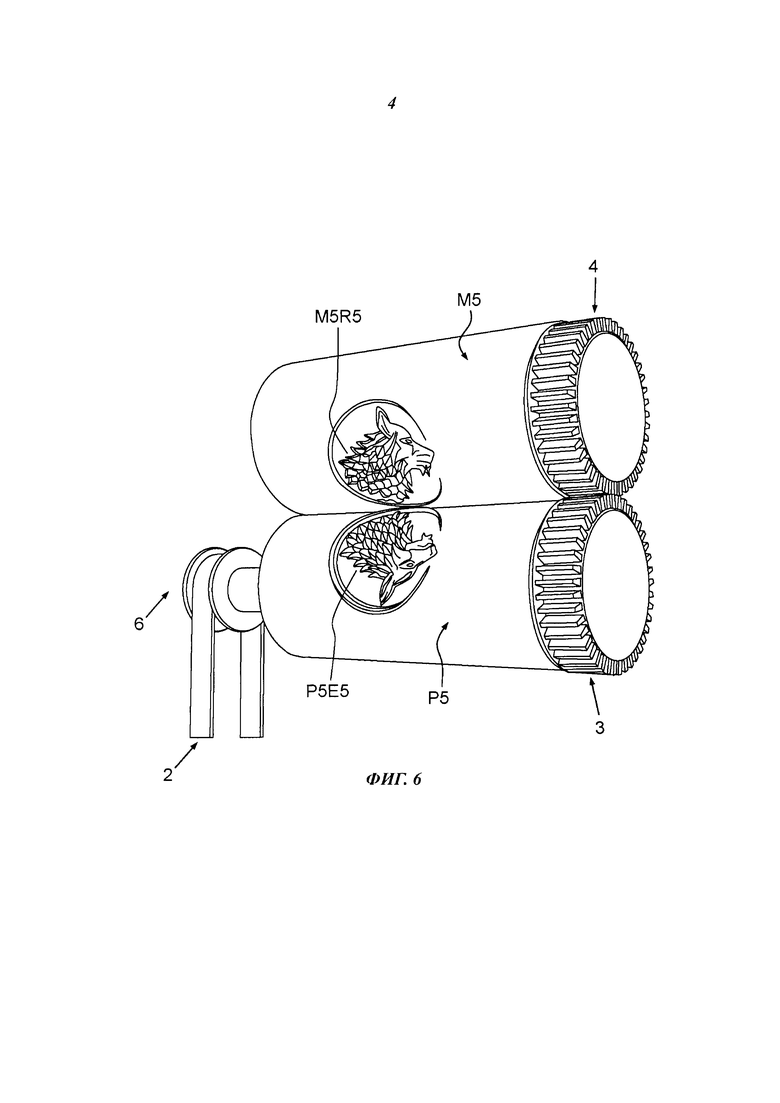

на фиг. 6 изображено второе устройство, оснащенное группой тиснильных валов с пуансоном и матрицей, текстура которых представляет сложную фигуру,

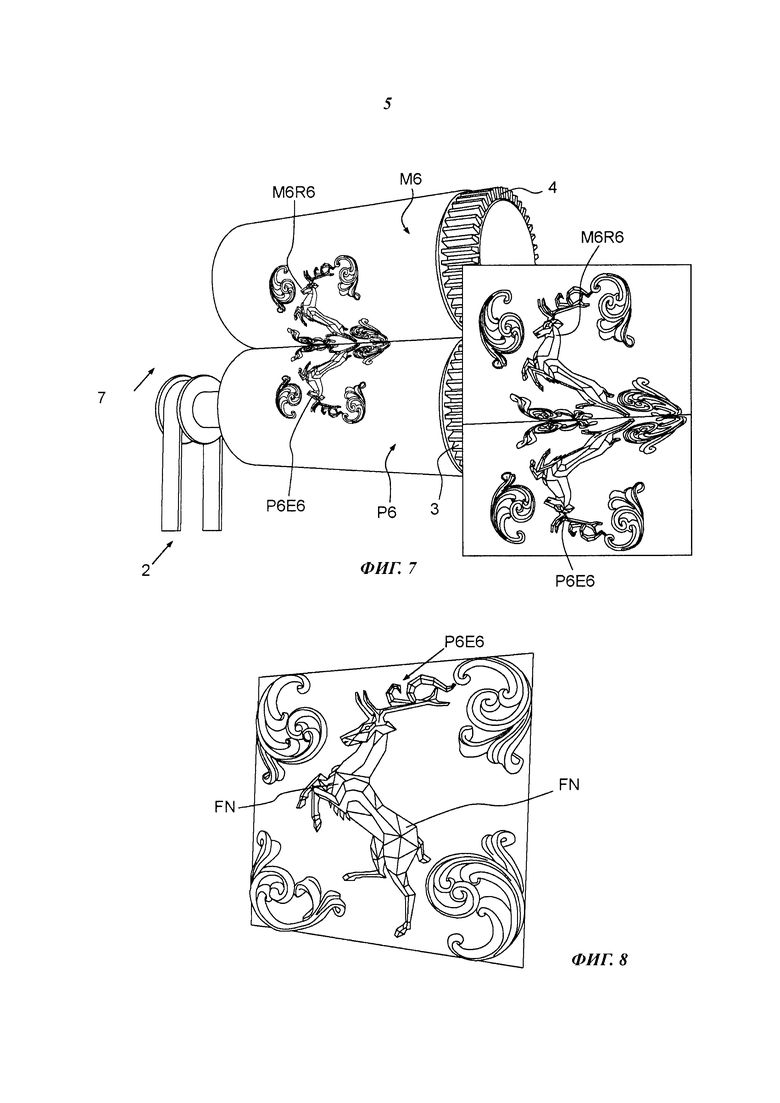

на фиг. 7 изображено следующее устройство, оснащенное группой тиснильных валов, снабженных сложной фигурой,

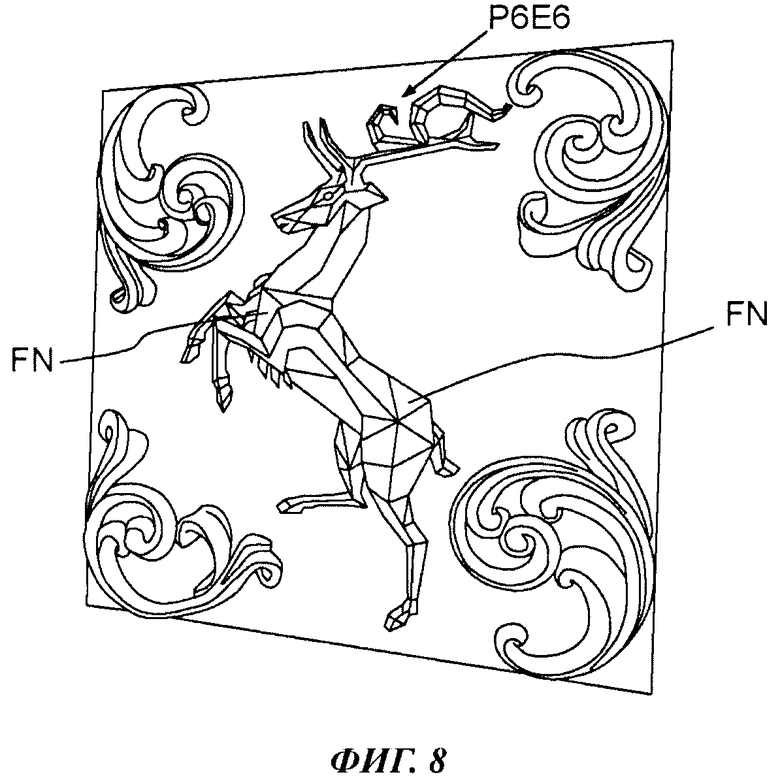

на фиг. 8 изображена в увеличенном виде часть изображения по фиг. 7,

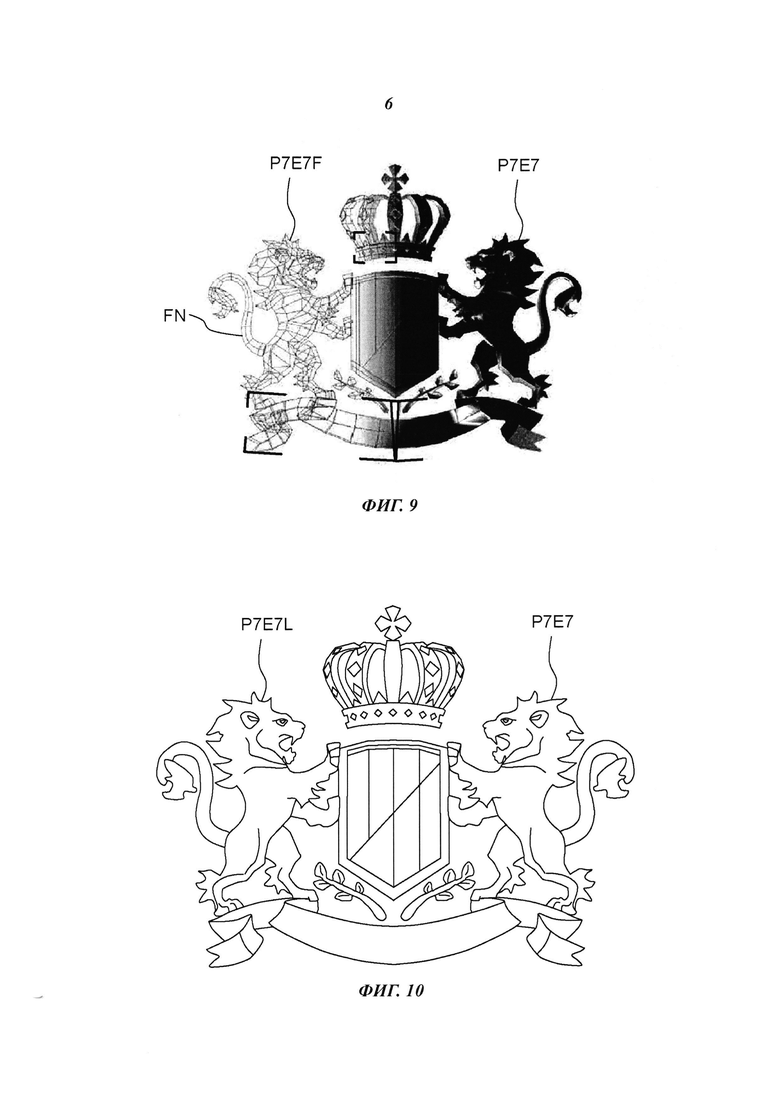

на фиг. 9 изображена текстура на пуансонном валу,

на фиг. 10 изображена следующая текстура на пуансонном валу,

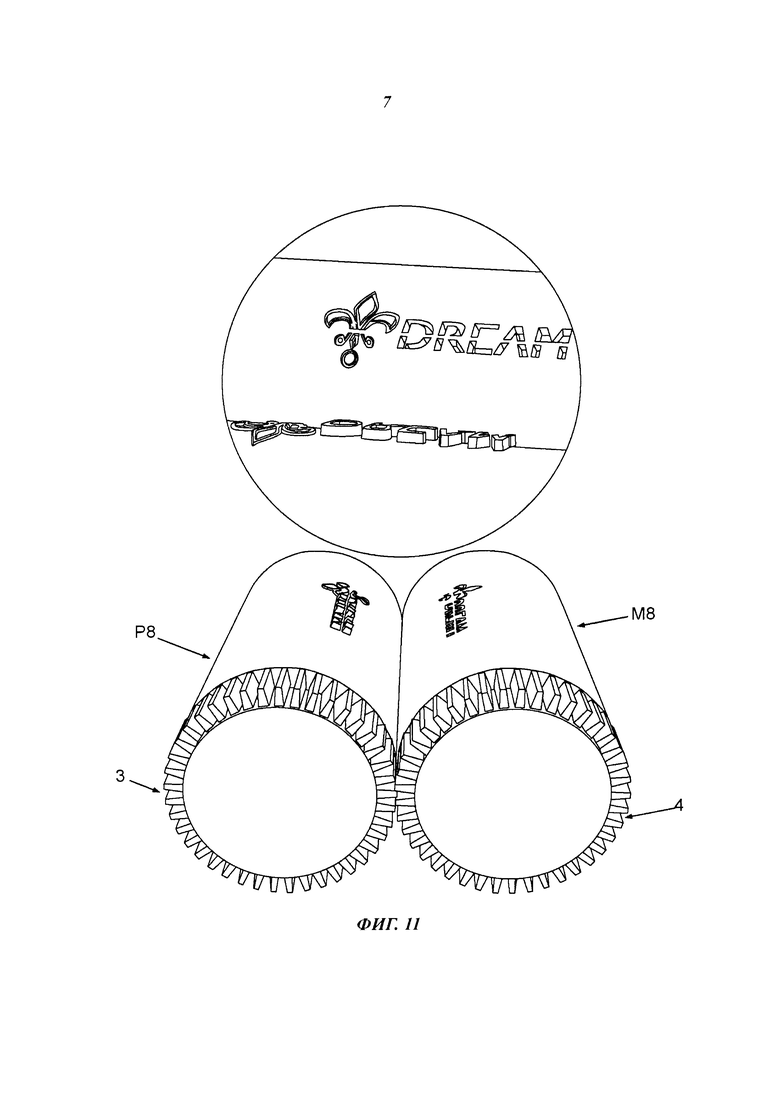

на фиг. 11 изображен еще один примерный вариант осуществления тиснильной группы,

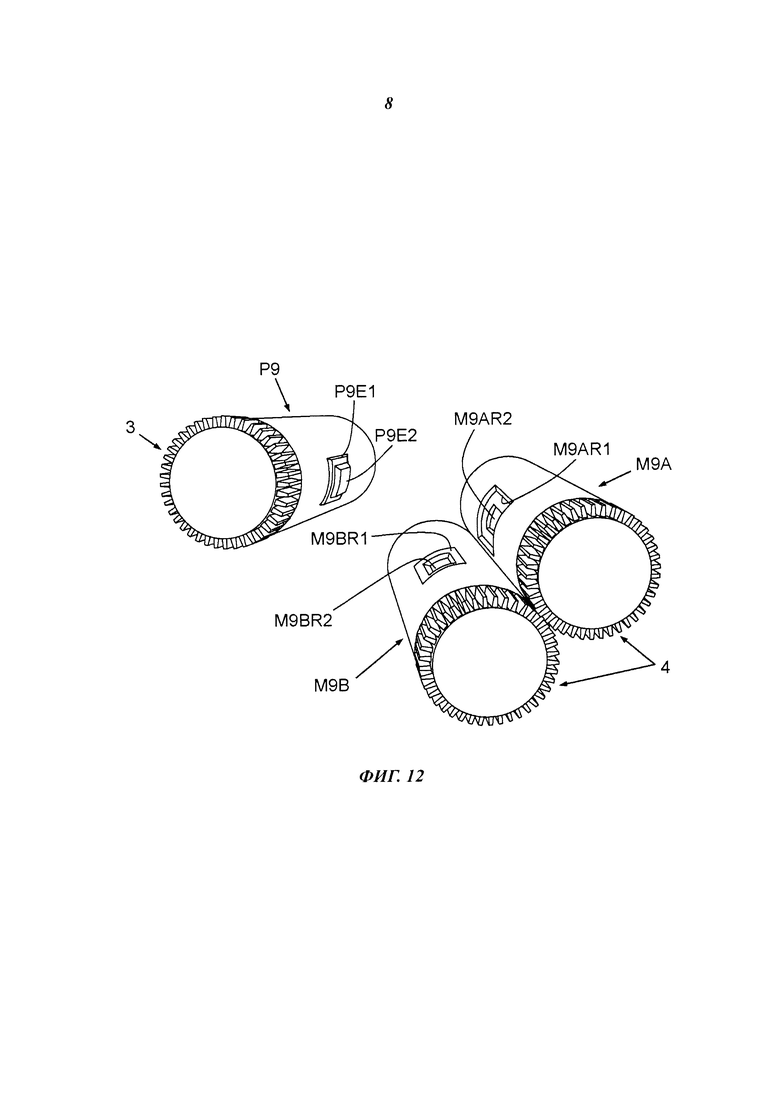

на фиг. 12 изображен примерный вариант осуществления тиснильной группы с пуансонным валом и двумя ответными матричными валами,

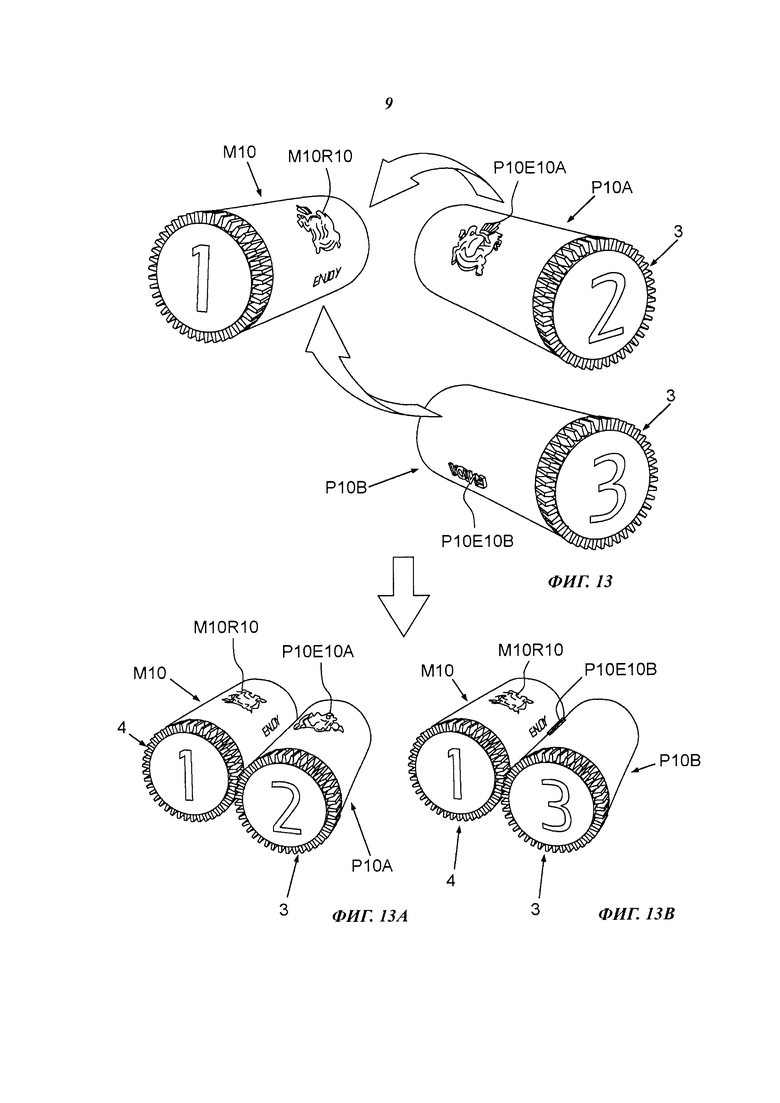

на фиг. 13 изображена еще одна группа тиснильных валов с пуансонным валом и двумя ответными матричными валами,

на фиг. 13А проиллюстрировано использование матричного вала с пуансонным валом,

на фиг. 13В проиллюстрировано использование матричного вала с другим пуансонным валом,

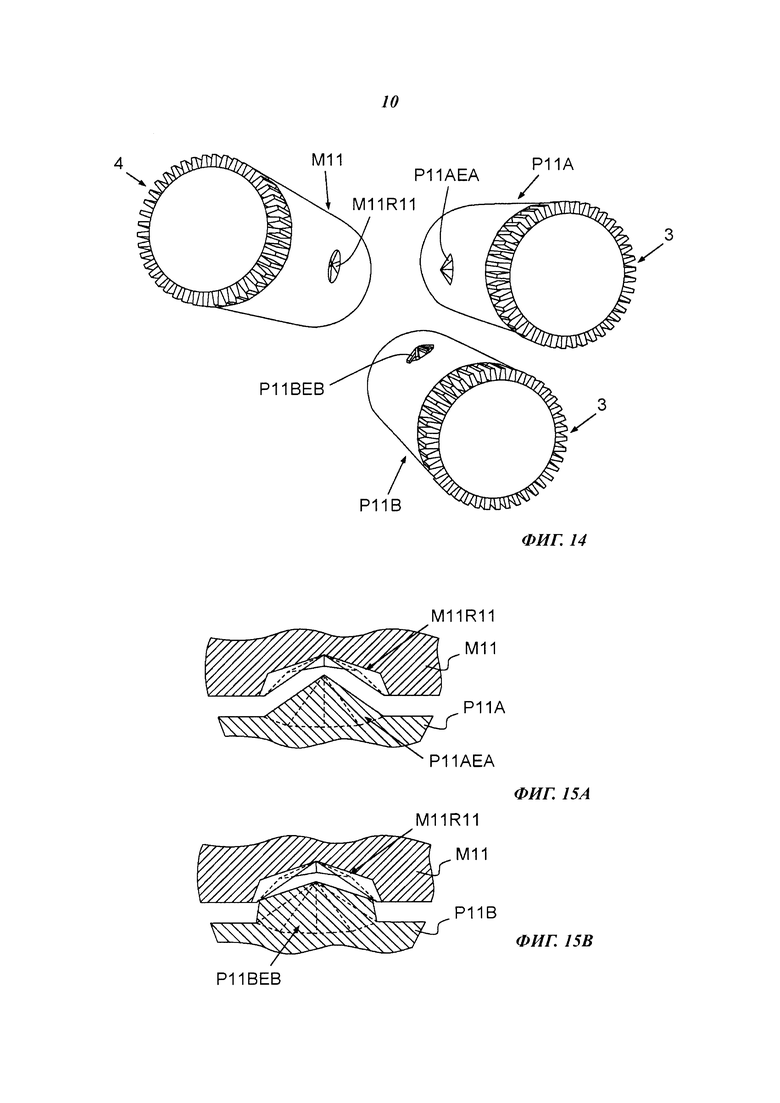

на фиг. 14 изображено устройство для тиснения с матричным валом и двумя пуансонными валами,

на фиг. 15А, 15В схематично изображены в разрезе валы по фиг. 14,

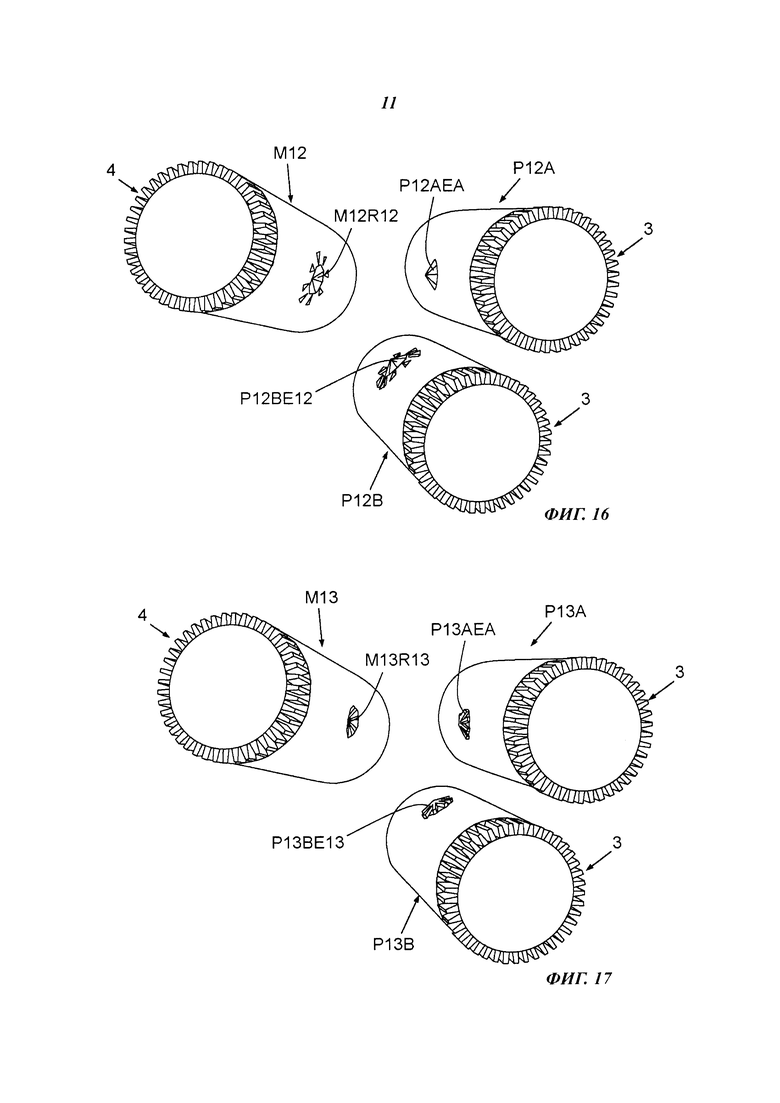

на фиг. 16 изображено еще одно штамповочное устройство с матричным валом и двумя пуансонными валами,

на фиг. 17 изображает следующее штамповочное устройство с матричным валом и двумя пуансонными валами,

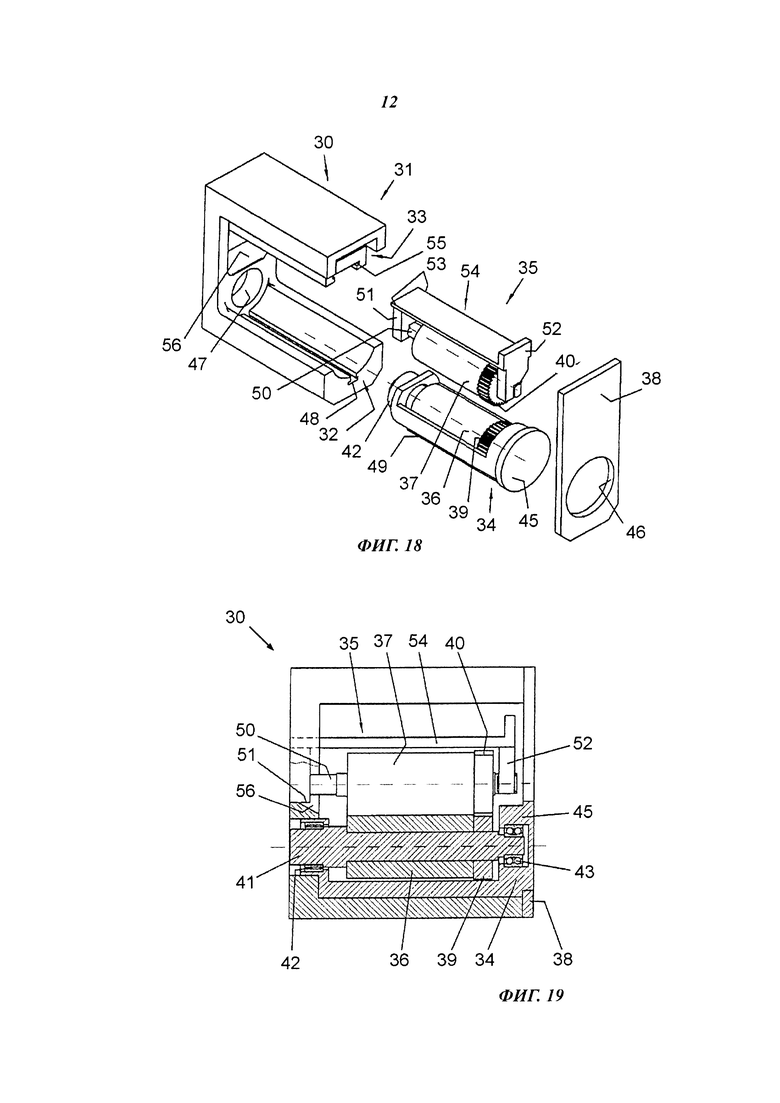

на фиг. 18 схематично изображено в аксонометрии устройство быстрой замены валов согласно изобретению в первом примере выполнения,

на фиг. 19 изображено в разрезе устройство по фиг. 18 в сборе,

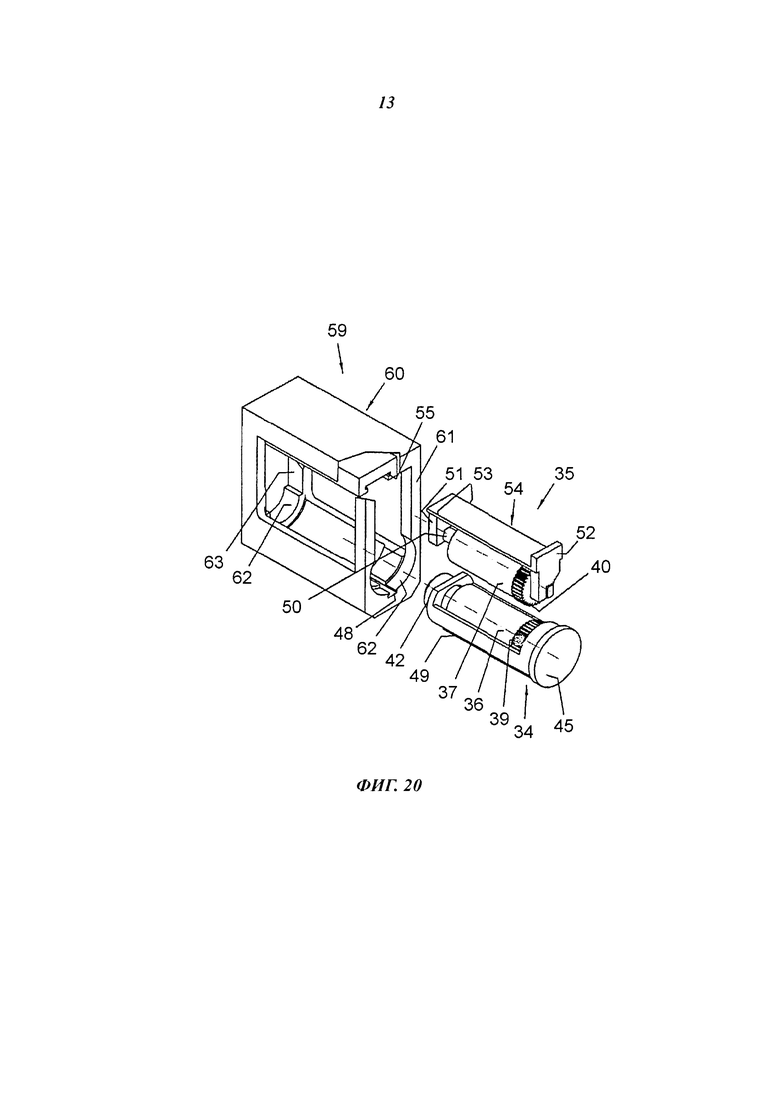

на фиг. 20 схематично изображено в аксонометрии устройство для быстрой замены валов согласно изобретению во втором примере выполнения.

На фиг. 1 схематично в упрощенном виде показана конструкция устройства 1 для тиснения, содержащего пуансонный вал Р1 и матричный вал М1, причем пуансонный вал приводится приводом 2. Пуансонный вал Р1 содержит два выступа Р1Е1 и Р1Е2, отличные друг от друга, а матричный вал М1 содержит впадины M1R1 и M1R2, предназначенные для выступов пуансонного вала. Поскольку текстура матричного вала выполнена независимо от текстуры пуансонного вала, впадины матричного вала не являются инверсно-конгруэнтными выступам пуансонного вала. Как будет пояснено дальше, отклонения могут быть как по размерам высоты или глубины, так и по углам.

Тогда как выступ Р1Е1 и связанная с ним впадина M1R1 имеют полусферическую форму, выступ Р1Е2 и впадина M1R1 текстурированы и в данном случае имеют так называемые грани F. Согласно словарю Брокгауза грани - это гладкие поверхности, и в этом смысле грани определяются как частичные плоские поверхности, выполненные на поверхности. Здесь частичные плоские поверхности какой-либо общей поверхности не имеют одинаковых размеров.

В отношении воздействия и преимуществ граней можно применить следующие доводы из физики. Разрешающая способность невооруженного глаза в идеальных условиях составляет примерно от 0,5' до 1', что соответствует 1 мм на расстоянии от 3 до 6 м или 0,1 мм на расстоянии от 30 до 60 см. Подобно оптическим инструментам разрешающая способность определяется размером зрачка. Расстояние фотоприемников в центральной ямке сетчатки, место наиболее острого зрения, адаптировано к разрешающей способности глаза и составляет примерно 0,3'. При средних условиях две точки воспринимаются отдельно при их угловом расстоянии, равном 2'. Однако в случае нечетких объектов и ближе к кромке поля зрения острота зрения заметно снижается. В противоположность этому различительная способность тонкой текстуры более высока. В случае линий она может достигать, например, 0,3' при хорошем контрасте, что вызвано прирожденной способностью обработки изображений в мозгу.

Для внутренней обертки предполагается в готовом виде отражающая способность от 20% до 30%, и это означает, что при облучении большой площади отрезка пленки белым светом отражается максимум от 20% до 30% излучаемого света. Поэтому вследствие только легко металлизированной поверхности для человеческого глаза требуется минимальная площадь примерно 0,4 мм × 0,4 мм или 0,16 мм2, чтобы контрастным образом ясно различать маленькие площади. Таким образом, мозговая обработка отвечает за два других эффекта:

A) Как это известно из живописи, сложные формы могут распознаваться людьми, когда контуры и/или площади объекта видимы только предположительно.

B) При условии, что углы кривизны объекта постоянны или почти постоянны, даже более обширные площади могут распознаваться с помощью нескольких ярких точек, соответственно зафиксированных в мозгу. Предпосылка этого состоит в том, что интенсивность отраженного света обеспечивает достаточный контраст.

Как уже было указано, контраст или ясная узнаваемость свободных поверхностей может быть улучшена с помощью выступающих частичных плоскостей любой формы, в данном случае называемых гранями или многоугольниками, которые выступают на пуансонном валу или образуют впадины на матричном валу. Грани очерчивают границы индивидуальных частей поверхности и выполнены по размеру и расположению таким образом, что благодаря возвышениям оттиска тиснения создается интенсивная яркость и вместе с ней хорошее эстетическое впечатление от общего тиснения. Это впечатление создается посредством обработки изображения человеческим глазом с помощью рефракционных кромок в результате локально выступающего оттиска тиснения.

Как видно из фиг. 1А, грани F1-F4 распределены по поверхности 15 рельефа и всегда являются плоскими аппроксимациями или частичными отрезками действительного рельефа. Высота грани составляет, например, от 0,02 до 0,4 мм. Результатом является технология, которая уменьшает общую площадь оттиска и дает хороший эстетический эффект даже при ограниченном имеющимся максимальном давлении.

С помощью фиг. 2 термин «грань» объясняется более подробно в схематичном и упрощенном виде. На фиг. 2 показан относительно большой объект L-образной формы, первый участок которого имеет длину L1, равную 10 мм, а второй участок имеет длину L2, равную 12 мм, при этом ширина В обоих участков равна 2,2 мм, а высота Н объекта равна 0,3 мм.

Если в уровне техники к валам должна была прикрепляться только внутренняя сторона L-образного объекта, то есть с перпендикулярными друг другу сторонами по всему периметру, то при этой глубине тиснения пленка по всей вероятности рвалась бы, или, при значительно сниженном давлении, оттиск был бы размытым и нерегулярно воспринимаемым.

Для того, чтобы защитить пленку и одновременно увеличить контраст, все стороны фигуры снабжены наклонными поверхностями, причем здесь обозначены только наклонные поверхности L1S, B1S, S1S и L2S. Наклонная поверхность SIS обозначает фаску между поверхностью длины и поверхностью ширины. Угол δ между перпендикулярными сторонами и наклонными поверхностями определяется, по существу, в зависимости от размера объекта и характеристик пленки. Этот угол не обязан быть везде одинаковым.

В описываемом случае выполненные на пленке грани состоят из наклонных поверхностей. Однако в том случае, когда угол δ грани не удовлетворяет критериям, которые будут описаны ниже, или контраст неудовлетворителен, на поверхности LO выполняют грани FR, см. фиг. 2А. В этом примерном варианте осуществления грани FR имеют ширину ВВ, равную 0,5 мм в основании и, в зависимости от угла ε, ширину ВТ, равную 0,3 мм наверху, при этом высота HF равна 0,1 мм. Эта грань проходит по всей ширине фигуры. Во время тиснения в пленке создаются возвышающиеся грани с дополнительным углом ε.

На основе описанного примера возможно множество вариаций. Так например, углы γ и ε или высота HF могут изменяться в каждом случае при условии удовлетворения критериев, которые будут указаны ниже.

Теоретически возможно прикреплять грани любым образом независимо от их размера и формы. Однако испытания показали, что определенные критерии обеспечивают оптимальную отражающую способность и, следовательно, видимость объекта при соблюдении следующих аспектов. Здесь углы наклона как поверхности, так и боковых сторон грани всегда основываются на воображаемой непрерывной поверхности логотипа. Под логотипом имеются в виду все фигуры или знаки.

1. Для того, чтобы воспринимать изменения рельефа с переменным углом α наклона меньше 55°, поверхности грани, которые имеют угол β наклона от 70° до 90°, должны быть отделены по высоте по меньшей мере на 0,04 мм (см. фиг. 2В).

2. Поверхности рельефа с гранями, имеющими наклон больше 55°, различимы в том случае, если они на превышают длины или ширины d, причем ширина d может доходить, например, до 0,7 мм, см. фиг. 2С.

3. Поверхности граней протяженностью больше 0,7 мм могут отстоять от другой поверхности грани с другим углом наклона от 70° до 90° и наклонной стороной 1 lm по меньшей мере на 0,5 мм. Если это правило соблюдено, длина l поверхности может доходить до 30 мм и быть различимой, см. фиг. 2D.

4. В случае последовательности поверхностей граней с углом наклона каждой, равным 90°, высота h, h1 сторон для каждой поверхности должна быть равной по меньшей мере 0,04 мм, чтобы они были ясно узнаваемы, см. фиг. 2Е.

Приведенная выше информация показывает, что грань является частичной поверхностью, которая, как правило, является плоской и содержит стороны грани, наклоненные под определенным углом к воображаемой и непрерывной поверхности логотипа.

Указанные величины и условия являются приведенными в качестве примера особенностями, благодаря которым могут достигаться хорошие результаты. Однако вполне возможно, что другие величины могут давать хорошие или удовлетворительные результаты.

Поскольку данная текстура не является зубьями, приводное усилие приводимого ременным приводом 2 пуансонного вала передается на матричный вал с помощью зубчатых колес 3 и 4.

На фиг. 3-5 схематично показаны некоторые возможности того, каким образом текстура матрицы может отклоняться от пуансона. В целях упрощения изображения и иллюстрации текстура поверхностей показана зубчатой в увеличенном виде для лучшей наглядности отклонений.

Для обеспечения возможности указать намеренные отклонения, необходимо вначале определить систематические погрешности, то есть допуски на изготовление. Как уже было упомянуто, усовершенствования в области производства валов направлены кроме прочего на изготовление более точной и подходящей текстуры, в результате чего встала проблема узких допусков на изготовление. Помимо прочих условий на допуски оказывает влияние качество поверхности валов, поэтому предпочтительно использовать твердые поверхности.

Эти поверхности могут обеспечиваться валами из сплошного твердого материала или металлические валы с поверхностью из твердого металла, упрочненной стали или твердого материала, такого как карбид тантала (Та-С), карбида вольфрама (WC), карбида бора (В4С) или карбида кремния (SiC), сплошными керамическими валами или металлическими валами с керамической поверхностью. Все эти материалы особенно пригодны для точной обработки, например, также с использованием лазерной системы. В большинстве случаев предпочтительно обеспечить защитный слой на поверхности тиснильных валов. Тела обоих тиснильных валов, упрочнены от деформации твердой поверхностной областью, так что геометрия поверхности остается неизменной даже под высокими нагрузками.

Так например, для тиснильного вала длиной 150 мм и диаметром 70 мм и с точной обработкой целью является получение погрешности от 2 до 4 мкм в направлении вращения и ±2 мкм в осевом направлении, а по высоте при высоте зубца в 0,1 мм - погрешности от 0,5 до 3 мкм. При угле наклона двух противоположных боковых сторон зубца, равном, например, 80°, целью является получение угловой погрешности меньше 3°. Это дает для нового вала максимальную линейную погрешность ±5 мкм, так что производственные отклонения могут достигать примерно 10 мкм.

Однако, поскольку на эти величины значительно влияют измерения и производство, можно говорить только о намеренной разнице линейного отклонения пуансона от матрицы величиной 15 мкм в осевом и радиальном направлениях и об угловом отклонении до 20° для суммарного угла. Верхний предел разницы формующих текстур определен тем условием, что два вала могут взаимодействовать без взаимных помех.

Намеренная разность взаимодействующих пуансона и матрицы значительно зависит от подлежащего тиснению материала. Соответственно, линейная разность расстояния для тиснения пленки толщиной примерно 30 мкм составляет примерно 40 мкм, а для тиснения полукартона толщиной примерно 300 мкм - около 120 мкм.

На фиг. 3-5 показано, что для дальнейшей текстуры имеет преимущества решение, когда между валами имеется определенное постоянное расстояние. Для системы валов «пинап-пинап» такое постоянное расстояние раскрыто в патентном документе WO 2011/161002 А1 заявителя настоящей заявки в виде опускания вала или выполнения его меньшим по диаметру по меньшей мере на ширине пленки на величину от 0,02 до 0,2 мм.

В примерах по фиг. 3-5 предусмотрено, что один из валов, предпочтительно - пуансонный вал, по меньшей мере на ширине пленки, выполнен, меньшего диаметра на величину более 0,02 мм, чем на остальной части вала. Благодаря этому может достигаться более ровное тиснение. На фиг. 3-5 это понижение или разность диаметров пуансонного вала обозначены буквой S.

Вместо понижения могут быть предусмотрены другие средства создания зазора, такие как, например, электронное или механическое управление зазором.

На фиг. 3 матричный вал М2 имеет поверхностную текстуру SM2, причем противоположные боковые стороны впадин образуют угол α2. Пуансонный вал Р2 имеет текстуру SP2, причем противоположные боковые стороны образуют угол β2 меньше угла α2. Величина углов может составлять от 10° до 110°, а их разность может достигать 20°.

На фиг. 4 матричный вал М2 имеет поверхностную текстуру SM3 с дном впадин в виде плоских поверхностей. Пуансонный вал Р3 имеет текстуру SP3, зубья Т3 которой закруглены.

На фиг. 5 матричный вал М4 имеет такую же поверхностную текстуру SM4, а зубья Т4 пуансонного вала Р4 выполнены плоскими на концах.

Те же особенности применимы как к округлым, так и граненым текстурам.

На фиг. 6 показано следующее устройство 6 для тиснения, содержащее пуансонный вал Р5 и матричный вал М5. Каждый из двух валов имеет текстуру Р5Е5 и M5R5 в форме волчьей головы, ответные друг другу. Остальные элементы выполнены такими же, как на фиг. 1.

На фиг. 7 и 8 показано устройство 6 для тиснения, содержащее пуансонный вал Р6 и матричный вал М6, в которых показаны фигуры Р6Е6 и M6R6 в виде оленя. На выделенных изображениях на фиг. 7 лучше видно, что фигуры на матричном валу М6 выполнены в виде впадин, а на валу Р6 - в виде выступов.

На фиг. 8 показана в увеличенном виде часть пуансонного вала Р6 по фиг. 7, причем видно, что олень выполнен граненым, то есть площадь разделена на частичные площади или грани FN. Эта мера значительно увеличивает яркость или отражающую способность объекта на пленке. Если бы олень был выполнен в виде единой площади, при некоторых условиях его видимое глазом изображение представлялось бы нерегулярным и соответственно нечетким. Благодаря делению площади на частичные площади FN увеличивается контраст и создается визуально более привлекательное изображение.

На фиг. 9 и 10 показаны два льва и корона, которые являются текстурами пуансона. На правой стороне лев Р7Е7 показан полностью, причем грани различаются относительно трудно, тогда как на левой стороне лев P7EF7 грани ясно видны как будто из проволочной вязи. На фиг. 10 оба льва показаны полностью. Предназначенные для них текстуры на ответном валу в каждом случае выполнены не инверсно-конгруэнтными друг другу.

На фиг. 11 показана следующая группа тиснильных валов, причем на чертеже слева или на увеличенном виде внизу показан пуансонный вал Р8, а, соответственно, справа или на увеличенном виде сверху показан матричный вал М8. В частности, на увеличенном виде видно, что глубина и ширина штрихов лилии меньше глубины и ширины слова «dream». Изображение иллюстрирует, что текстуры, то есть знаки, рисунки и фигуры могут иметь различную высоту или глубину. Здесь высота выступающего рельефа пуансона не обязана быть такой же, как глубина впадин на матричном валу.

Показано также, что за счет расширения и увеличения высоты или углубления слова «dream» это слово значительно выделяется, больше, чем оно выделялось бы при большей толщине, но с той же высотой или глубиной, чем лилия. Расширение с одновременным увеличением высоты и заглублением знака по сравнению со знаком меньшей ширины и высоты или глубины придает знаку усиленный акцент.

На фиг. 12-17 схематично показано, что для целого ряда вариантов применения практически могут успешно использоваться не только устройства для тиснения с двумя тиснильными валами, но также устройства с тремя тиснильными валами. Здесь для одного пуансонного вала могут быть предназначены два матричных вала или для одного матричного вала могут быть предназначены два пуансонных вала. Теоретически возможна также группа тиснильных валов с более чем тремя тиснильными валами.

На фиг. 12 пуансонный вал Р9 содержит два прямоугольника Р8Е1 и Е2, расположенных один на другом, а матричные валы М9А и М9В содержат соответствующие впадины M9AR1 и R2, M9BR1 и R2, причем впадины M9AR1 и R2 имеют глубину меньше впадин M9BR1 и M9BR2. Как показано на фиг. 12, три вала взаимодействуют по трехвальной схеме, причем выступы Р8Е1, Е2 расположены на пуансонном валу таким образом, что в паре выступов каждый взаимодействует последовательно с ответными впадинами соответствующего матричного вала, причем впадины M9AR1, R2 по глубине меньше впадин M9BR1, R2.

Однако возможен вариант, в котором пуансон взаимодействует по двухвальной схеме вначале с одним, а затем с другим матричным валом, причем в каждом случае пуансонный вал Р9 вначале взаимодействует с матричным валом М9А, а затем тот же самый пуансонный вал Р9 взаимодействует с другим матричным валом М9В.

Это позволяет выполнять тиснение выступающих или углубленных фигур без чрезмерного напряжения пленки. Прежде всего здесь может предотвращаться разрыв пленки в местах более глубоких впадин матрицы.

Следующий пример устройства для тиснения с тремя тиснильными валами показан на фиг. 13, 13А и 13В, причем в этом случае матричный вал М10 взаимодействует с двумя пуансонными валами Р10А и Р10В. Хотя углубленная фигура M10R0 матричного вала М10 остается той же, пуансонный вал Р10А имеет рельеф Р10А10 меньшей высоты, чем рельеф Р10ВЕ10 пуансонного вала Р10В.

На фиг. 14 показана следующая система с матричным валом М11 и двумя пуансонными валами 11А и 11В. Матричный вал М11 содержит граненую впадину M11R11, которая предназначена для выступов Р11АЕА и Р11ВЕВ, причем два выступа отличаются друг от друга. Во избежание напряжения пленки вплоть до образования прорывов тиснение вначале выполняется при использовании пуансонного вала Р11А, высота рельефа которого меньше высоты пуансонного вала Р11В с более остро протравленными гранями.

На фиг. 15А схематично показаны в разрезе впадина M11R11 матричного вала М11 и выступ РМ11АЕА первого пуансонного вала Р11А по фиг. 14.

На фиг. 15В схематично показаны в разрезе впадина M11R11 матричного вала М11 и выступ РМ11АЕА второго пуансонного вала Р11А по фиг. 14.

Из двух видов в разрезе понятно, что проходящая между тиснильными валами пленка вначале подвергается предварительному тиснению, а затем более глубокому тиснению.

Такое устройство с матричным (пуансонным) валом и несколькими пуансонными (матричными) валами в качестве ответных валов, связанные друг с другом выступы (впадины) которых становятся все больше от одного ответного вала к другому ответному валу, используются для тиснения так называемых возвышающихся текстур. Они расположены одна на другой, и их тиснение может быть выполнено без разрыва пленки, что при одноэтапном тиснении той же текстуры приводило бы к разрыву пленки.

На фиг. 16 показана следующая система с матричным валом М12 и двумя пуансонными валами 12А и 12В. Матричный вал М12 имеет граненую впадину M12R12, которая предназначена для выступов Р12АЕА и Р12ВЕВ пуансонных валов Р12А и Р12В, причем два выступа имеют отличную друг от друга высоту. Благодаря последовательному тиснению пуансонным валом Р12А, а затем пуансонным валом Р12В во время тиснения более высокого текстурированного рельефа Р12ВЕ12 пленка не подвергается напряжению настолько, чтобы образовывались разрывы.

На фиг. 17 показана следующая система с матричным валом М13 и двумя пуансонными валами Р13А и Р13В. Матричный вал М13 имеет граненую впадину M13R13, которая предназначена для выступов Р13АЕА и Р13ВЕ13 пуансонных валов Р13А и Р13В, причем выступ Р13АЕА имеет меньшую высоту, чем выступ Р13ВЕ13. Благодаря этому во время тиснения пленка на подвергается напряжению вплоть до образования разрывов.

Использование нескольких валов с выступами и впадинами различной глубины позволяет производить тиснение сильно выступающих рельефов без чрезмерного напряжения пленки вплоть до ее разрывов.

На основе приведенных выше примеров понятно, что выполнение логотипов любой формы с гранями не ограничивается определенным размером площади, кроме минимальной площади 0,4 мм × 0,4 мм, что соответствует 0,16 мм2, и может применяться всегда, когда желательно улучшить контраст.

В известных решениях пуансонный вал и матричный вал всегда изготавливались парами, и ввиду того, что матричные валы были выполнены инверсно-конгруэнтными пуансонным валам, каждый раз при необходимости замены одного из валов другой вал приходилось также заменять. Благодаря индивидуальному изготовлению тиснильных валов в соответствии с изобретением стало возможно индивидуально заменять как пуансонный вал, так и матричный вал, что дает важное преимущество не только в отношении различной степени износа, но также и в отношении возможностей по конфигурации.

Устройства быстрой замены обычных валов типа «пинап-пинап» известны из патентного документа US 6665998 заявителя настоящей заявки и используются во всем мире для множества всяких устройств для тиснения сигаретной бумаги. Ось ответного вала установлена подвижно в трех координатных направлениях для обеспечения возможности самосинхронизации тиснильных валов. Этого больше не требуется для валов согласно изобретению, которые больше не имеют зубцов.

Устройство 30 быстрой замены по фиг. 18 и 19 содержит корпус 31 с двумя монтажными опорами, принимающими держатели 34 и 35 валов. Держатель 34 вала служит для установки пуансонного вала 36, который приводится в движение не показанным приводом 2, а держатель 35 служит для установки матричного вала 37. Как показано на фиг. 20, держатель 34 вала задвигают в опору 32, а держатель 35 вала - в опору 33. Корпус закрывают торцевой пластиной 38.

В данном примерном варианте осуществления матричный вал приводится в движение приводным пуансонным валом 36 с помощью зубчатых колес 3 и 4, расположенных на концах валов. Для обеспечения высокой точности синхронизации зубчатые колеса выполняют с очень мелким шагом. Возможны другие средства синхронизации, например, электромоторы.

Из показанного на фиг. 19 разреза понятно, что на внешней приводной стороне, слева на чертеже, ось 41 пуансонного вала 36 установлена в игольчатом подшипнике 42 в держателе 34 вала и на другой стороне в шарикоподшипнике 43. Два конца 44 и 45 держателя вала удерживаются в соответствующих отверстиях 46 и 47 в корпусе или в торцевой пластине. Для точного и однозначного ввода и позиционирования держателя вала в корпусе в дне корпуса имеется Т-образная щель 48, которая соответствует Т-образной шпонке 49 на дне держателя вала.

Ось 50 матричного вала 37 установлена на одной стороне, слева на чертеже, в стенке 51 держателя 35 вала и на другой стороне во второй стенке 52 держателя вала. Кромки 53 крышки 54 держателя вала образуют шпонки, которые могут быть задвинуты в соответствующую Т-образную щель 55 в корпусе 31. Здесь одна боковая стенка 51 входит в соответствующее отверстие 56 в стенке корпуса. Часть 57 боковой стенки 52, выступающая за крышку, входит в выемку 58 в стенке корпуса.

В показанных вариантах осуществления, когда второй вал приводится в движение зубчатыми колесами, вслед за установкой держателя вала требуется регулировка валов. Это может быть выполнено, например, с помощью зубчатых колес.

В примере выполнения устройства 59 быстрой замены по фиг. 20 вместо торцевой пластины на корпусе 60 имеется стенка 61 с нижним полукруглым проемом 62 и верхним примерно прямоугольным проемом 63. Два вала и держатели валов выполнены такими же, как прежде, и Т-образная щель для приема держателя матричным валом и Т-образная щель 48 в дне корпуса также аналогичны описанным. Задние проемы подобны передним проемам 62 и 63 на чертеже. В этом примере выполнения держатели валов также однозначно и точно устанавливаются в корпусе.

Использование устройства для тиснения с тремя валами известно по меньшей мере с 2000 года из патентного документа WO 00/69622 заявителя настоящей заявки.

Устройство для тиснения упаковочного материала оснащено группой тиснильных валов, содержащей взаимодействующие друг с другом пуансонные валы и матричные валы, поверхности которых снабжены текстурными элементами, причем текстурные элементы (M6R6) на поверхности матричного вала (М6), которые предназначены для текстурных элементов (Р6Е6) на поверхности пуансонного вала (Р6), являются не инверсно-конгруэнтными на величину больше 15 мкм в осевом и радиальном направлении, а связанные друг с другом текстурные элементы пуансонного вала и матричного вала содержат грани (F) в целях увеличения локального давления. Грань (F) содержит стороны (FN), наклоненные относительно воображаемой непрерывной поверхности текстуры. С помощью таких снабженных гранями валов можно эстетически привлекательным образом выполнять тиснение очень широкой гаммы пленок, при этом пленки могут использоваться преимущественно в табачной и пищевой промышленности. 13 з.п. ф-лы, 20 ил.

1. Устройство для тиснения упаковочного материала, содержащее:

группу тиснильных валов, включающую в себя пуансонный вал и матричный вал, выполненные с возможностью взаимодействия друг с другом, причем поверхность пуансонного вала имеет текстурные элементы и поверхность матричного вала имеет текстурные элементы,

при этом текстурные элементы (MR) матричного вала (М) и текстурные элементы (РЕ) пуансонного вала (Р), связанные с указанными текстурными элементами матричного вала, имеют намеренные отклонения, вследствие которых текстурный элемент матричного вала и связанный текстурный элемент пуансонного вала являются не инверсно-конгруэнтными, причем указанные намеренные отклонения включают:

угловое отклонение между стороной текстурного элемента матричного вала и связанной стороной текстурного элемента пуансонного вала, составляющее до 20°,

и линейное отклонение между текстурным элементом матричного вала и связанным текстурным элементом пуансонного вала, составляющее больше 15 мкм в осевом направлении и в радиальном направлении,

причем текстурные элементы пуансонного вала, предназначенные для текстурных элементов матричного вала, содержат грани (F), обеспечивающие увеличение локального давления.

2. Устройство для тиснения по п. 1, отличающееся тем, что грань (F) содержит стороны (FN, FR, F1-F4), наклоненные относительно воображаемой непрерывной поверхности текстуры.

3. Устройство для тиснения по п. 1 или 2, отличающееся тем, что минимальная площадь грани составляет 0,4 мм × 0,4 мм или 0,16 мм2.

4. Устройство для тиснения по п. 1 или 2, отличающееся тем, что содержит пуансонный вал (Р9) и два матричных вала (М9А, М9В), причем устройство содержит средства для обеспечения того, чтобы пуансонный вал (Р9) с выступом (Р9Е1, Р9Е2) вначале взаимодействовал с первым матричным валом (М9А) с соответствующей впадиной (M9AR1, M9AR2), а затем со вторым матричным валом М9В) с соответствующей впадиной (M9BR1, M9BR2).

5. Устройство для тиснения по п. 1 или 2, отличающееся тем, что содержит матричный вал (М10-М13) и два пуансонных вала (Р10А-13, Р10В-13), причем устройство содержит средства для обеспечения того, чтобы матричный вал (М10-М13) со впадиной (М10-13R10-13) вначале взаимодействовал с первым пуансонным валом (Р10А-13) с соответствующим выступом (Р10А-13, R10-13), а затем со вторым пуансонным валом (Р10В-13) с соответствующим выступом (P10B13R10-13).

6. Устройство для тиснения по п. 4, отличающееся тем, что пуансонный вал (Р9) и матричные валы (М9А, М9В) расположены в устройстве для тиснения по трехвальной схеме, причем выступы (Р9Е1, Р9Е2) расположены на пуансонном валу таким образом, чтобы во время процесса тиснения они взаимодействовали один за другим со впадинами ((M9AR1, M9AR2) первого матричного вала (М9А) и со впадинами (M9BR1, M9BR2) второго матричного вала (М9В).

7. Устройство для тиснения по п. 4, отличающееся тем, что пуансонный вал (Р9) и матричные валы (М9А, М9В) расположены попарно по двухвальной схеме в устройстве для тиснения.

8. Устройство для тиснения по п. 5, отличающееся тем, что матричный вал (М10-13) и пуансонные валы (Р10А-13, Р10В-13) расположены в устройстве для тиснения по трехвальной схеме, причем впадины (М10-13R10-13) расположены на матричном валу таким образом, чтобы во время процесса тиснения они взаимодействовали одна за другой с выступами (Р10А-13Е10-13-13) первого пуансонного вала (Р10А-13), а затем с выступами (P10B13R10-13) второго пуансонного вала (Р10В-13).

9. Устройство для тиснения по п. 5, отличающееся тем, что матричный вал (М10-13) и пуансонные валы (Р10А-13, Р10В-13) попарно расположены в устройстве для тиснения по двухвальной схеме.

10. Устройство для тиснения по любому из пп. 1, 2, 6-9, отличающееся тем, что высота или глубина выступов и впадин и число тиснильных валов выбраны и выполнены таким образом, чтобы посредством неоднократного тиснения создавались высокие или возвышенные рельефы, высота или глубина и ширина которых больше, чем остальные текстуры.

11. Устройство для тиснения по любому из пп. 1, 2, 6-9, отличающееся тем, что один из тиснильных валов, по меньшей мере, на ширине полотнища упаковочного материала выполнен по диаметру меньше на величину S относительно остальной части тиснильного вала, причем величина S составляет больше 0,02 мм.

12. Устройство для тиснения по любому из пп. 1, 2, 6-9, отличающееся тем, что по меньшей мере поверхность тиснильного вала состоит из металла, твердого металла, твердого материала или керамики, причем при необходимости поверхность снабжена защитным слоем.

13. Устройство для тиснения по любому из пп. 1, 2, 6-9, отличающееся тем, что группа тиснильных валов расположена в устройстве (30, 59) быстрой замены, выполненном таким образом, чтобы имелась возможность замены тиснильных валов (36, 37) индивидуально и независимо друг от друга, причем каждый тиснильный вал (36, 37) удерживается с возможностью вращения в держателе (34, 35) вала, а держатели валов укреплены индивидуально и с возможностью извлечения независимо друг от друга в корпусе устройства быстрой замены в однозначно определенном положении, при этом один конец держателя (34) пуансонного вала удерживается в игольчатом подшипнике (42), а другой конец удерживается в шарикоподшипнике (43).

14. Устройство для тиснения по п. 13, отличающееся тем, что один держатель (34) вала содержит на своей нижней части шпонку (49), а днище корпуса (31, 60) содержит соответствующую щель (48).

| US 4280978 A, 28.07.1981 | |||

| DE 19734414 A1, 25.02.1999 | |||

| US 5779965 A, 14.07.1998 | |||

| Аппарат для засыпки гвоздей в обувную машину | 1938 |

|

SU56475A1 |

Авторы

Даты

2019-01-28—Публикация

2014-08-26—Подача