Область техники

Изобретение относится к технологическим процессам, более конкретно к технике производства сварных конструкций, а именно к фрикционной сварке перемешивания вращающимся инструментом, и может быть использовано для изготовления деталей, преимущественно из алюминиевых сплавов, с сечением в виде профиля, например таврового, а также в виде оребренных тонколистовых панелей в авиакосмической, машиностроительной, строительстве и других отраслях промышленности.

Уровень техники

Изготовление профильных деталей, в том числе оребренных панелей, сталкивается с рядом трудностей: высокой трудоемкостью механической обработки, особенно, труднообрабатываемых материалов; отсутствием крупных заготовок требуемой формы, низким коэффициентом использования материала.

Известна практика изготовления оребренных панелей из титанового сплава дуговой сваркой сквозным проплавлением полки тавра (А.С.Зажигин и др. «Технология сварки и термообработки панели центроплана самолета из сплава ВТ20». «Авиационная промышленность», 1982 г., №6, стр.9-11). Однако дуговая сварка связана с расплавлением металла и практически не может быть использована для соединения трудносвариваемых плавлением конструкционных материалов.

В последние годы получил практическое применение, в частности для получения тавровых профилей, процесс сварки в твердой фазе трением с перемешиванием, который протекает без расплавления металла.

Известен способ изготовления деталей сваркой трением с перемешиванием, включающий фиксирование свариваемых элементов, введение вращающегося рабочего стержня в контакт с соединяемыми деталями, перемещение рабочего стержня относительно свариваемых элементов так, чтобы генерируемое при трении тепло переводило элементы в пластическое состояние. Способ характеризуется также тем, что один из свариваемых элементов изолируется для предотвращения рассеяния выделяемого тепла (см. патент США №6380937, B23K 20/12, 2002 г.).

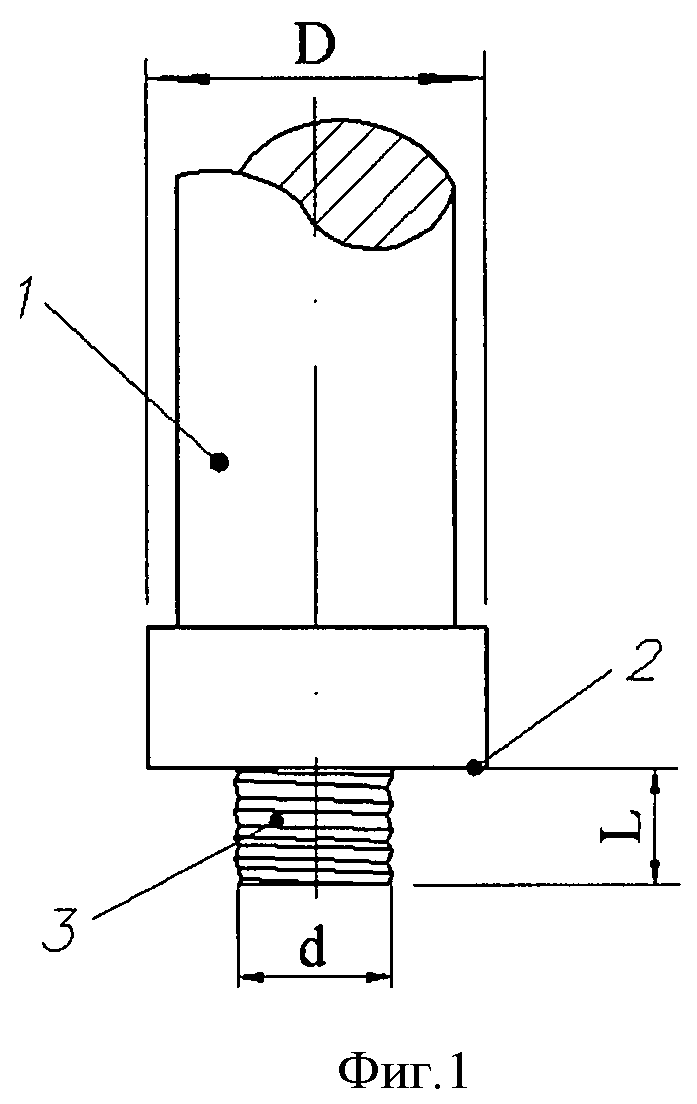

Традиционный инструмент (фиг.1) для сварки трением с перемешиванием представляет собой установленную в шпинделе оправку, несущую на своем опорном бурте цилиндрический или конический рабочий стержень. Поверхность рабочего стержня может иметь рельеф различной формы (например, винтовая нарезка, выступы и др.). В традиционном инструменте для сварки трением основными параметрами являются следующие: длина L рабочего стержня инструмента, которая приблизительно равна толщине свариваемого металла; диаметр d основания рабочего стержня инструмента (обычно составляет более 5 мм из соображений прочности инструмента); диаметр опорного бурта D составляет приблизительно 2,5-3 диаметра рабочего стержня; конусность рабочего стержня составляет приблизительно не более 3%, что обеспечивает равномерное трение по всей длине стержня и облегчает вывод инструмента из отверстия в конце сварки (Штрикман М.М. «Состояние и развитие процесса сварки трением линейных соединений (обзор). 4.2. Совершенствование инструмента и технологических схем сварки». «Сварочное производство», 2007, №10, с.25-32).

Процесс сварки трением с перемешиванием включает три основных этапа. На первом - вращающийся с высокой скоростью рабочий стержень инструмента вводят в контакт и погружают в свариваемые листы, жестко закрепленные в оснастке, на глубину, примерно равную его толщине. Когда бурт инструмента войдет в контакт с поверхностью свариваемого листа, прекращают погружение и приступают ко второму этапу процесса - перемещению вращающегося сварочного инструмента по всей длине соединения. На третьем этапе (по окончании сварки) вращающийся сварочный инструмент поднимают и выводят из отверстия и охлаждают детали.

Известен способ сварки тавровых соединений - Raj Talwar, Dave Bolser: «Friction Stir Welding of airframes structures», 2 Международный симпозиум по сварке трением с перемешиванием, Сессия 9, 26-28 июня, 2000 г., Швеция. Однако получаемые детали при этом способе не имеют плавного сопряжения поверхностей ребра и полки (наличия галтели в углах тавра). Соединение с резким пересечением поверхностей полки и ребра (концентратором напряжений), а также с щелями между ребром и полкой не может длительно работать в условиях циклического нагружения, особенно в агрессивной среде из-за развития щелевой коррозии.

В работе (G.Buffa, L.Fratini: «Material flow in FSW of T-joints: experimental and numerical analysis», ESAFORM. Conference on materials forming, Франция, 2008 г.) авторы предлагают схему с традиционным инструментом для сварки трением таврового соединения с галтелями (прототип). Однако, по крайней мере, два недостатка такой схемы вызывают сомнения в ее применимости для сварки тонколистовых конструкций.

В указанной работе авторы применяют следующие параметры сварки таврового профиля: при толщине ребра и полки 3 мм и при заложенном максимальном радиусе галтели 3,5 мм используется традиционный инструмент с рабочим стержнем длиной 4 мм и диаметром 4 мм, погружаемый на глубину 4,2 мм. Если еще учесть возможные отклонения инструмента от оси ребра при сварке, то можно сделать вывод, что рабочий стержень инструмента погружают на всю толщину полки и он не может быть внедрен в его торец ребра на глубину, необходимую для получения прочного соединения. Таким образом, в зоне сопряжения поверхностей создается зона несплавления из-за наибольшей удаленности ее от источника нагрева (рабочего стержня инструмента). Уменьшать диаметр рабочего стержня нельзя из соображения его работоспособности, особенно если учесть наличие глубокого рельефа на его поверхности; увеличивать радиус галтелей (для увеличения пространства для более глубокого погружения инструмента в ребро) также не представляется возможным из-за ниже следующего недостатка прототипа.

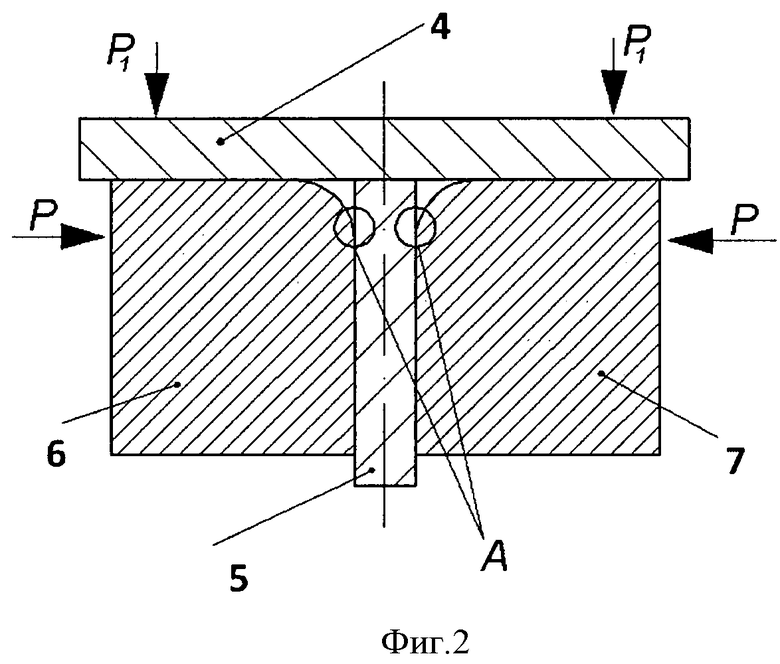

Для плавного сопряжения полки 4 и ребра 5 при сборке и фиксации под сварку тавра из листовых заготовок используют подкладки 6 и 7 (см. фигуру 2). Ребро тавра устанавливают между формирующими подкладками таким образом, чтобы верхний его торец разместился примерно на уровне (не ниже) верхней поверхности подкладок и сжимают ими. При этом кромка ребра от линии защемления ее подкладками до верхнего торца остается свободной подобно консоли. В результате воздействия традиционного вращающегося рабочего стержня инструмента на торец кромки ребра она нагревается и испытывает высокие напряжения от усилий сжатия и крутящего момента. Таким образом, создаются условия для неуправляемой деформации кромки ребра, тем большей, чем больше величина радиуса галтели, и, как следствие - нарушения точности сборки и стабильности качества таврового соединения.

Таким образом, известные способы сварки тавровых соединений не позволяют получить детали типа тавров высокого качества.

Сущность изобретения

Задачей изобретения является разработка такого способа сварки трением с перемешиванием тавровых соединений и инструмента для его осуществления, которые обеспечивали возможность изготовления тонколистовых деталей и узлов профильного сечения типа тавр или оребренная панель с плавным сопряжением поверхностей ребра и полки (с галтелями в углах).

Решение задачи достигается тем, что в способе сварки трением с перемешиванием тавровых соединений, содержащих полку и ребро, включающем погружение в свариваемые детали инструмента в виде вращающегося с высокой скоростью рабочего сердечника из высокопрочного материала, перемещение его по всей длине соединения, вывод сердечника из соединения и охлаждение детали, погружение и перемещение инструмента осуществляют с рабочим сердечником, имеющим рабочую поверхность большего диаметра для обработки полки и рабочую поверхность меньшего диаметра для обработки ребра, при этом погружение рабочего сердечника производят до погружения дополнительного стержня в ребро на глубину, равную 0,7-0,9 толщины ребра.

Кроме того, в инструменте для сварки трением с перемешиванием тавровых деталей, включающих полку и ребро, содержащем оправку с опорным буртом, несущую установленный соосно с ней рабочий сердечник, рабочий сердечник выполнен двуступенчатым с основным стержнем, несущим на своем нижнем конце дополнительный стержень, имеющий меньший, чем у основного стержня диаметр, при этом дополнительный стержень выполнен конусообразным, сужающимся к низу, с диаметром основания, равным (0,5-0,6) диаметра торца основного стержня, и диаметром при вершине, равным 0,4-0,5 толщины ребра.

Такое выполнение способа и инструмента позволяет получить высокое качество таврового соединения за счет устранения причин появления несплошностей между галтелью и ребром и обеспечения получения деталей с галтелями в месте их соединения.

Перечень фигур

Изобретение поясняется чертежами, на которых:

Фигура 1 показывает общий вид инструмента для сварки с традиционным рабочим стержнем;

Фигура 2 показывает традиционную схему сборки и фиксации под сварку листовых элементов;

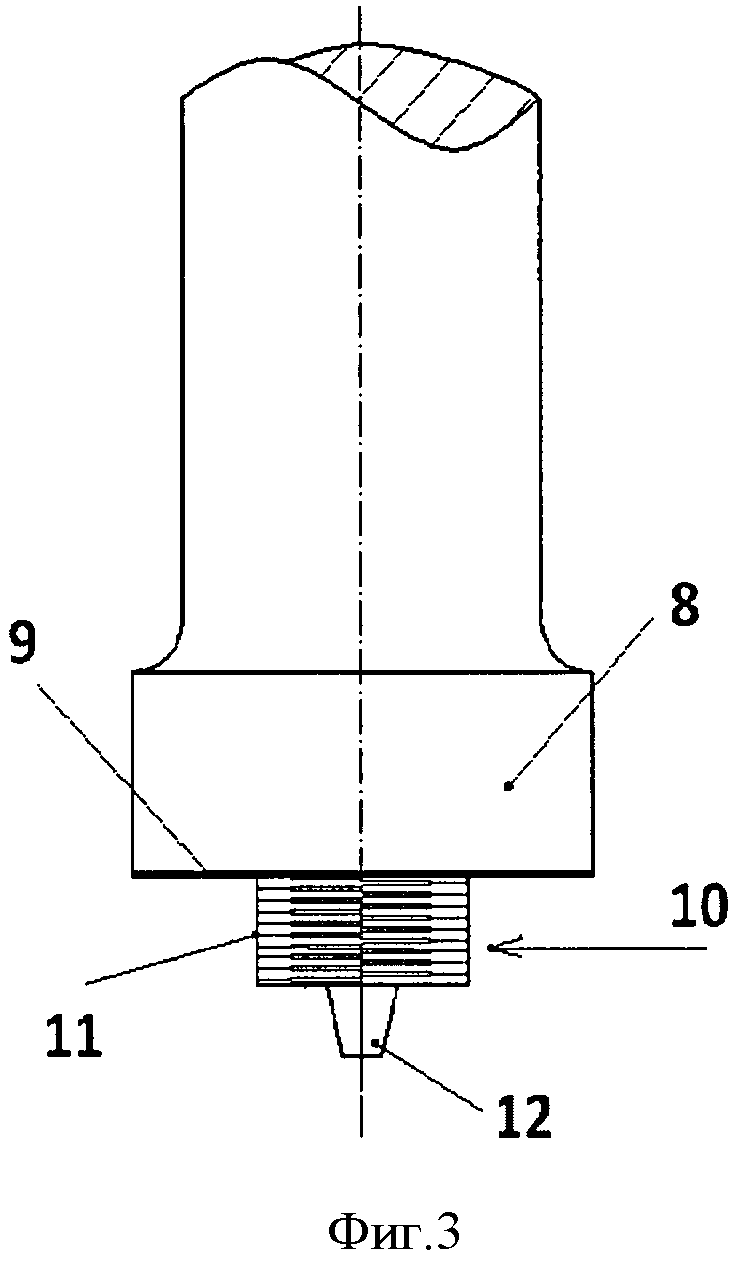

Фигура 3 показывает общий вид инструмента для сварки трением таврового соединения, выполненный в соответствии с изобретением;

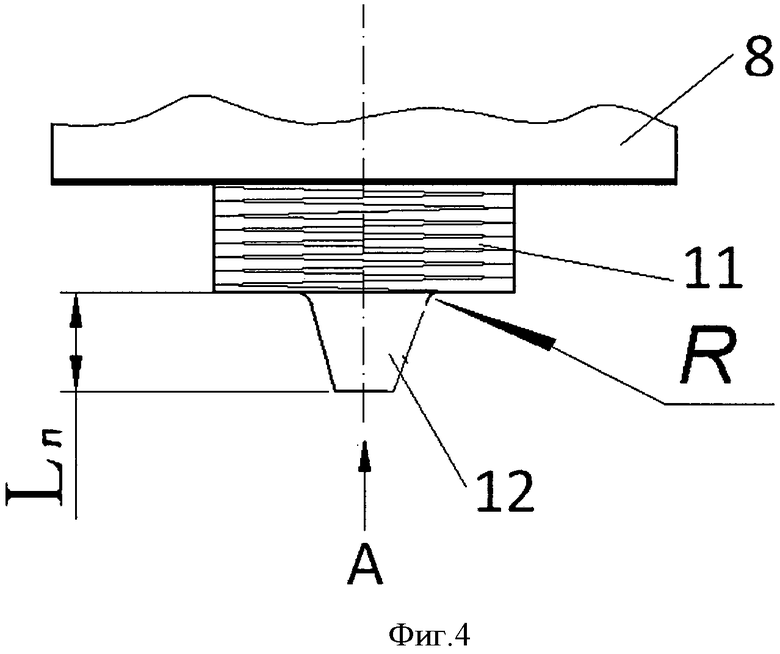

Фигура 4 показывает рабочий стержень (в увеличенном масштабе) инструмента для сварки трением таврового соединения, выполненный в соответствии с изобретением;

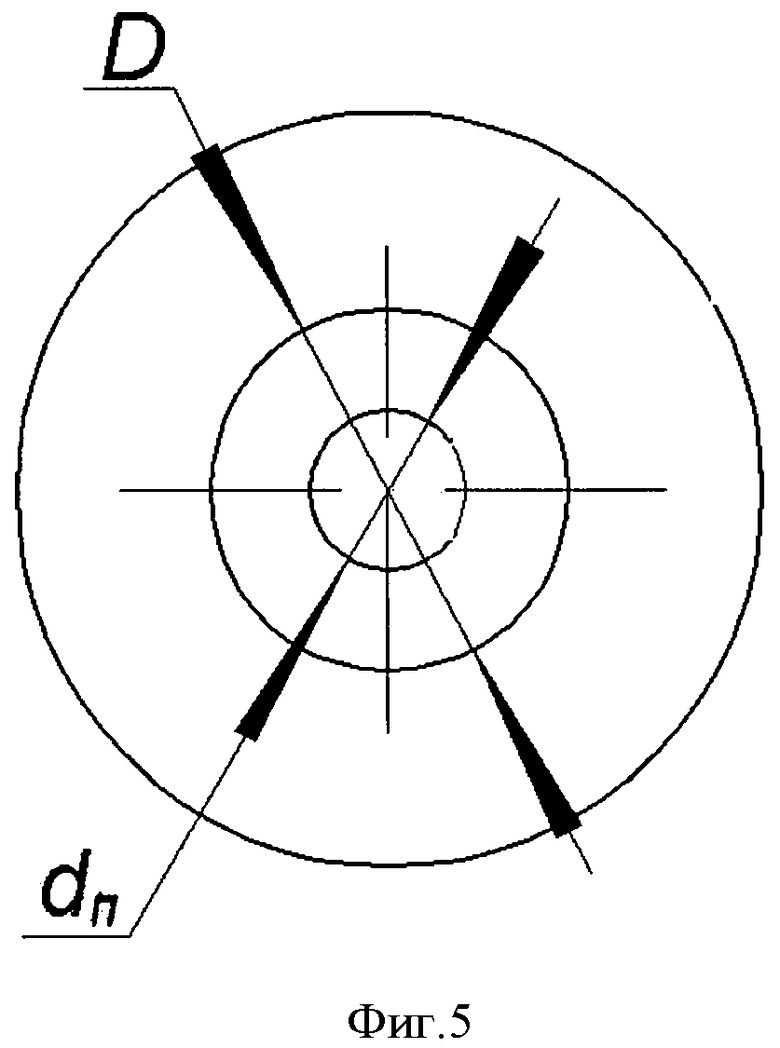

Фигура 5 показывает вид по стрелке А Фиг.4;

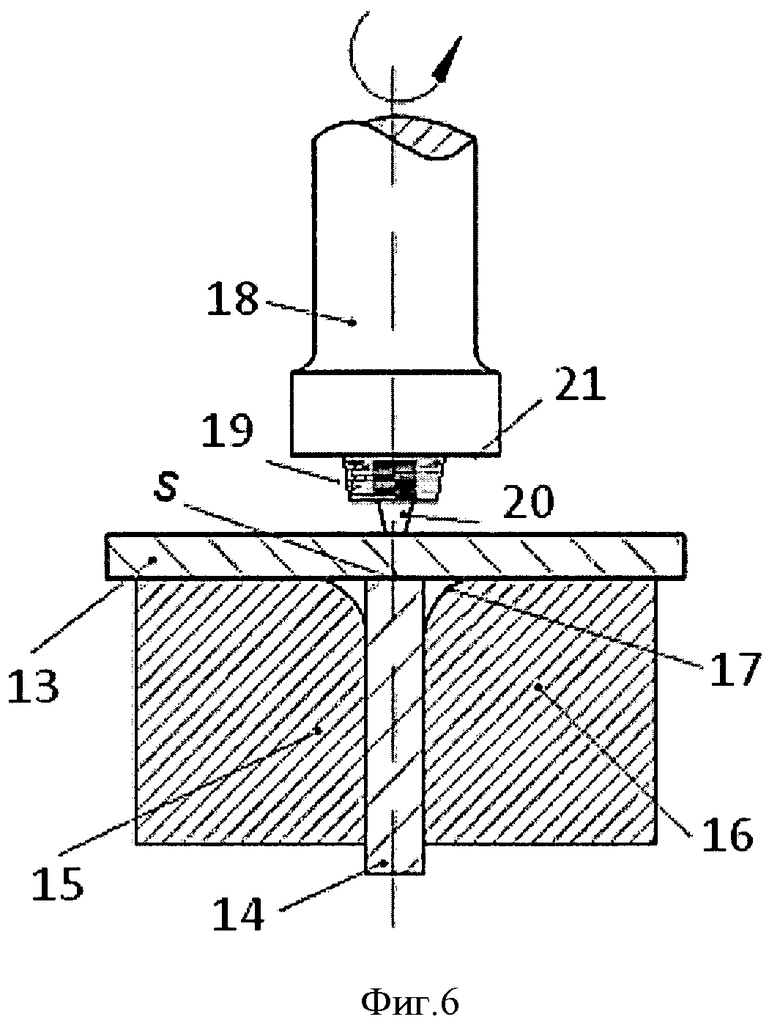

Фигура 6 показывает схему сварки перед ее началом;

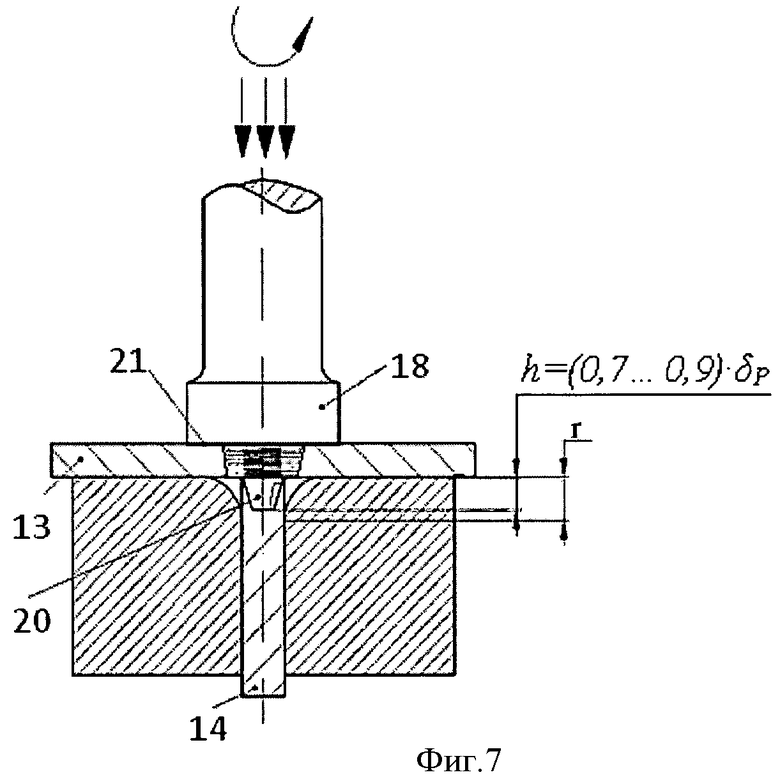

Фигура 7 показывает инструмент, погруженный в ребро (во время сварки);

Осуществление изобретения

В соответствии с изобретением способ сварки трением с перемешиванием тавровых соединений, содержащих полку и ребро, включает погружение в свариваемые детали инструмента в виде вращающегося с высокой скоростью рабочего сердечника из высокопрочного материала и перемещение его по всей длине соединения, вывод сердечника из соединения и охлаждение детали.

Погружение и перемещение инструмента осуществляют с рабочим сердечником, имеющим рабочую поверхность большего диаметра для обработки полки и рабочую поверхность меньшего диаметра для обработки ребра. Погружение рабочего сердечника производят до внедрения его в ребро. При этом погружение рабочего сердечника осуществляют с проникновением его в материал ребра на глубину, равную 0,7-0,9 толщины ребра.

Инструмент для сварки трением с перемешиванием тавровых деталей, включающих полку и ребро, содержит оправку 8 с опорным буртом 9, несущую установленный соосно с ней рабочий сердечник 10 (см. Фиг.3, 4).

Рабочий сердечник 10 выполнен двуступенчатым, с основным стержнем 11, несущим на своем нижнем конце дополнительный стержень 12, имеющий меньший, чем у основного стержня диаметр. Дополнительный стержень 12 выполнен конусообразным, сужающимся к низу, с диаметром основания, равным (0,5-0,6) диаметра торца основным стержня, диаметром при вершине, равным 0,4-0,5 толщины ребра свариваемого таврового соединения, и высотой, равной 0,8-1,0 толщины ребра.

При диаметре основания дополнительного стержня D меньше 0,5·dPC - теряется прочность, что влечет за собой снижение рабочего ресурса инструмента. При значении диаметре основания дополнительного стержня D, большем 0,6·dPC, с одной стороны приводит к меньшему уплотнению галтели кольцевой площадкой торца опорного бурта, а с другой - края торца ребра начинают отгибаться, что приводит к снижению силы трения, разогрева и, как следствие, качества соединения.

При диаметре торца дополнительного стержня у ее вершины - dП, меньше 0,4·δР, снижается объем обрабатываемого материала, тем самым снижая тепловой эффект от работы сил трения. Значение, большее 0,5·δР, может приводить к потери устойчивости свободной кромки ребра, ее деформации, а также возникает опасность отгибания краев кромки с торца ребра, что влечет за собой выход их из зоны обработки инструментом и снижение разогрева. Тем самым указанный интервал обеспечивает хороший вход инструмента в торец ребра и удерживает кромку от смещения от оси.

Выбранная высота дополнительного стержня LП позволяет обеспечить термомеханическую проработку и формирование соединения ребра с галтелью.

Для повышения интенсивности термомеханических процессов в зоне соединения с целью улучшения структуры материала шва и его свойств поверхность дополнительного стержня может иметь различный рельеф.

Инструмент с дополнительным стержнем для сварки таврового соединения алюминиевых сплавов может быть выполнен из инструментальной стали (например, 4Х4 ВМФС, 4ХЗВМФ и др.) или инструментальной быстрорежущей (Р18, Р6М5 и др.) с последующей закалкой по справочным данным. Сварочный инструмент с дополнительным стержнем изготавливается высокоточным фрезерованием на станке с ЧПУ. На поверхности рабочего стержня после термической обработки нарезается нужный рельеф (например, винтовая нарезка).

Способ сварки реализуют следующим образом.

Листовые заготовки: полку 13 и ребро14 собирают под сварку (см. фигуру 6), для чего устанавливают заготовку ребра 14 между двумя подкладками 15 и 16 из термостойкой стали со скругленными верхними, внутренними углами, формирующими галтели 17 в углах тавра, таким образом, чтобы торец ребра находился на уровне верхней поверхности подкладок 15, 16, и сжимают ее подкладками 15, 16. Затем укладывают полку 13 на верхний торец ребра 14 и на подкладки 15, 16 и в этом положении прижимают полку 13 к подкладкам 15, 16 и к торцу ребра.

В начале свариваемого соединения подводят вращающийся инструмент 18 вершиной дополнительного стержня 20 к поверхности полки 13 в точку напротив средней линии торца ребра 14 до касания поверхности полки 13 (фигура 6) и погружают его до контакта опорного бурта 21 с поверхностью полки 13 (фигура 7). При этом дополнительный стержень вершиной погружают в торец ребра 14 на глубину h=(0,6…0,8)·r.

При погружении дополнительного стержня в торец ребра на глубину h менее 0,7·δР не достигается стабильного сплавления ребра с галтелью в зоне их сопряжения. При глубине погружения больше 0,9·δР возможен контакт рабочего стержня инструмента с галтелеобразующей поверхностью подкладок и нарушение процесса.

Затем, не прекращая вращения инструмента, перемещают его в направлении вдоль торца ребра 2 со скоростью сварки. В конце свариваемого соединения инструмент 5 прекращают перемещать вдоль ребра и, продолжая вращать, выводят из полки 13 до прекращения контакта с ней. После этого прекращают вращение инструмента и отводят его от готового шва и охлаждают сваренную деталь.

Технико-экономическая эффективность

Применение фрикционной сварки для изготовления тавровых сварных соединений из листовых заготовок преимущественно алюминиевых сплавов, в том числе высокопрочных и трудносвариваемых, по сравнению с традиционными способами сварки плавлением, позволит повысить рабочий ресурс соединения и снизить и/или исключить:

- специальные способы подготовки поверхности перед сваркой (химическое фрезерование, механическая зачистка и т.д.);

- затраты на дополнительные сварочные материалы (присадочная проволока, защитный газ и т.д.);

- ремонтные операции по удалению дефектов в сварных соединениях;

- операции правки конструкции после сварки ввиду отсутствия температур плавления в термическом цикле при сварке и, соответственно, существенных сварочных напряжений, вызывающих деформацию и коробление.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2466839C1 |

| Способ получения таврового соединения | 2023 |

|

RU2822529C1 |

| Способ сварки трением со сквозным перемешиванием оребренных панелей планера самолета | 2015 |

|

RU2620411C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1986 |

|

RU1408650C |

| СОЕДИНЕНИЕ ЛИСТОВЫХ ДЕТАЛЕЙ ИЗ МЕТАЛЛОКОМПОЗИТНЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2548435C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ | 2011 |

|

RU2460617C1 |

| Способ и устройство для гибридной лазерно-дуговой сварки таврового соединения | 2023 |

|

RU2827374C1 |

| СПОСОБ ФРИКЦИОННО-ЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2504463C2 |

| Способ лазерной сварки тавровых соединений изделий из алюминиевых сплавов | 2023 |

|

RU2812921C1 |

| Способ изготовления тавровых конструкций диффузионной сваркой и устройство для его осуществления | 1978 |

|

SU749598A1 |

Изобретение может быть использовано для изготовления деталей, преимущественно из алюминиевых сплавов, с сечением в виде таврового профиля, а также оребренных тонколистовых панелей. Инструмент содержит оправку с опорным буртом, несущую установленный соосно с ней двуступенчатый рабочий стержень. Расположенный на нижнем торце основного стержня дополнительный стержень меньшего диаметра имеет сужающуюся конусообразную рабочую поверхность. Диаметр основания дополнительного стержня равен (0,5-0,6) диаметра торца основного стержня, диаметр торца у его вершины - (0,4-0,5) толщины ребра, а высота составляет (0,8-1,0) толщины ребра таврового соединения. Рабочая поверхность большего диаметра предназначена для обработки полки и рабочая поверхность меньшего диаметра - для обработки ребра. Погружение рабочего сердечника производят с проникновением дополнительного стержня в ребро на глубину, равную 0,7-0,9 толщины ребра. Изобретение обеспечивает получение плавного сопряжения поверхностей ребра и полки с галтелями в углах. 2 н.п. ф-лы, 7 ил.

1. Способ сварки таврового соединения трением с перемешиванием, содержащего полку и ребро, включающий погружение в свариваемые детали инструмента в виде вращающегося рабочего сердечника, перемещение его по длине соединения, вывод сердечника из соединения и охлаждение детали, отличающийся тем, что используют инструмент, имеющий рабочий сердечник, содержащий основной стержень для обработки полки и размещенный на его нижнем торце дополнительный стержень меньшего диаметра для обработки ребра, при этом погружение рабочего сердечника производят с проникновением дополнительного стержня в материал ребра на глубину, равную 0,7-0,9 толщины ребра.

2. Инструмент для сварки таврового соединения трением с перемешиванием, содержащего полку и ребро, включающий оправку с опорным буртом и установленный соосно с ней рабочий сердечник, отличающийся тем, что рабочий сердечник содержит основной стержень и дополнительный стержень меньшего диаметра, размещенный на его нижнем торце, имеющий сужающуюся конусообразную рабочую поверхность, при этом диаметр основания дополнительного стержня составляет 0,5-0,6 диаметра упомянутого торца основного стержня, диаметр торца дополнительного стержня у его вершины равен 0,4-0,5 толщины ребра, а высота составляет 0,8-1,0 толщины ребра таврового соединения.

| JP 2002283069 A, 02.10.2002 | |||

| Способ сварки трением | 1984 |

|

SU1181828A1 |

| Инструмент для наплавки трением | 1985 |

|

SU1393567A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2247639C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ | 1994 |

|

RU2072173C1 |

| US 2004050907 A1, 18.03.2004. | |||

Авторы

Даты

2011-05-20—Публикация

2009-09-10—Подача