Изобретение относится к автоматизации прокатного производства и может быть использовано для обеспечения стабильного процесса прокатки с минимальным натяжением или подпором в универсальных клетях широкополосных и толстолистовых станов.

Известен способ регулирования скорости электроприводов реверсивного прокатного стана с вертикальными и горизонтальными валками, согласно которому при прокатке от вертикальной клети к горизонтальной выравнивают окружные скорости валков последующей клети со скоростью металла, выходящего из валков предыдущей клети до захвата металла валками последующей клети, и воздействуют на электропривод вертикальных валков в функции разности текущего значения статического тока электропривода вертикальных валков и среднего его значения за время раздельной прокатки (см. авт. св. СССР №1360834, В21В 37/00).

Недостатком данного способа является то, что регулирование скорости горизонтальных валков и скорости полосы, выходящей из вертикальных валков, осуществляется только до захвата горизонтальными валками клети, вследствие чего возникает рассогласование скоростей. Это приводит к возникновению неконтролируемого подпора либо натяжению полосы в межклетевом промежутке и, как следствие, к нарушению технологического режима прокатки с аварийными последствиями.

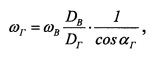

Наиболее близким аналогом к заявляемому объекту является способ автоматического регулирования натяжения полосы в черновой группе клетей непрерывного прокатного стана, включающий измерение для каждого валка клети угловой скорости, осуществление прокатки в режиме свободной прокатки металла в вертикальных валках до захвата металла горизонтальными валками с угловой скоростью горизонтальных валков, определенной согласно зависимости:

где ωГ, ωВ - угловые скорости горизонтальных и вертикальных валков, соответственно, рад/с;

DГ, DВ - диаметры горизонтальных и вертикальных валков, мм;

αГ - угол захвата металла горизонтальными валками, рад,

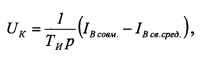

и адаптивную коррекцию уставок угловых скоростей горизонтальных и вертикальных валков по запомненным средним значениям угловых скоростей после выхода предыдущей заготовки. Кроме того, после захвата металла горизонтальными валками клети, в процессе совместной прокатки металла в вертикальной и горизонтальной клетях осуществляют стабилизацию тока статической нагрузки двигателя вертикальной клети путем подачи корректирующего сигнала, определяемого по интегральной зависимости:

где IВ совм. - измеренное значение тока статической нагрузки двигателя вертикальной клети при совместной прокатке; IВ св.сред. - запомненное среднее значение тока двигателя вертикальной клети при свободной прокатке; ТИ - постоянная интегрирования,  - оператор интегрирования по времени (см. патент РФ на изобретение №2494828, В21В 37/52).

- оператор интегрирования по времени (см. патент РФ на изобретение №2494828, В21В 37/52).

Известный способ обладает следующими недостатками.

После захвата металла горизонтальными валками, вследствие статической ошибки регулирования скорости, возникает снижение скорости вращения (просадка), достигающая 5% заданной скорости прокатки. Статическая ошибка зависит от момента прокатки, жесткости механической характеристики электропривода и других параметров. В процессе прокатки она не контролируется и не регулируется. Горизонтальные и вертикальные валки после захвата жестко связаны через металл, их линейные скорости выравниваются принудительно. В связи с просадкой скорости возникает подпор полосы в промежутке между вертикальными и горизонтальными валками. Мгновенный подпор, формирующийся в полосе во время ее захвата горизонтальными валками, воспринимается вертикальными валками в виде дополнительного сопротивления. В результате в линии привода вертикальных валков возникает удар и повторный колебательный процесс, а максимальный момент сил упругости становится соизмеримым с пиковым моментом при собственно захвате полосы. Возникновение подпора в процессе прокатки недопустимо, поскольку приводит к аварийным последствиям.

Корректирующее воздействие на электропривод вертикальных валков в функции разности текущего значения статического тока электропривода вертикальных валков и среднего его значения за время раздельной прокатки, реализованное в известном способе, не позволяет компенсировать просадку скорости горизонтальных валков клети. Регулирование в функции разности токов не может устранить рассогласование скоростей, обеспечить ликвидацию подпора и выравнивание натяжений при совместной прокатке.

Поскольку основной задачей регулирования натяжения в широкополосных и толстолистовых станах является формирование ширины полосы, неконтролируемые изменения натяжения в универсальных клетях приводят к отклонениям геометрических размеров сечения (ширины и толщины) полосы, которые, в свою очередь, приводят к отклонениям этих параметров по длине полосы и, как следствие, снижению качества выпускаемой продукции.

Кроме того, переключение от регулирования скорости на регулирование тока, осуществляемое в известном способе, изменяет структуру и соответственно настройку замкнутой системы автоматического регулирования параметров электропривода валков вертикальной клети. В условиях совместной прокатки такое переключение вызывает нежелательные переходные процессы и может привести к аварийным последствиям.

Задача, решаемая настоящим изобретением, заключается в стабилизации процесса прокатки, обеспечивающего высокую точность геометрических размеров изготавливаемой полосы с одновременным повышением надежности работы прокатного оборудования путем снижения динамических нагрузок на двигатели горизонтальных и вертикальных валков клети.

Технический результат, обеспечивающий решение поставленной задачи, заключается в устранении влияния отклонений угловой скорости горизонтальных валков на угловую скорость вертикальных валков универсальной клети в процессе совместной прокатки металла.

Поставленная задача достигается тем, что в известном способе прокатки полосы в универсальной клети стана горячей прокатки, включающем измерение для каждого валка клети угловой скорости, осуществление прокатки в режиме свободной прокатки металла в вертикальных валках до захвата металла горизонтальными валками с угловой скоростью горизонтальных валков, определенной согласно зависимости:

где ωГ, ωВ - угловые скорости горизонтальных и вертикальных валков, соответственно, рад/с;

DГ, DВ - диаметры горизонтальных и вертикальных валков, мм;

αГ - угол захвата металла горизонтальными валками, рад,

и адаптивную коррекцию уставок угловых скоростей горизонтальных и вертикальных валков по запомненным средним значениям угловых скоростей после выхода предыдущей заготовки, согласно изменению, после захвата металла горизонтальными валками измеряют установившуюся угловую скорость горизонтальных валков под нагрузкой при совместной прокатке металла в горизонтальных и вертикальных валках, затем определяют корректирующий сигнал для угловой скорости вертикальных валков пропорционально разности между значениями угловой скорости горизонтальных валков, измеренной до захвата металла валками, и значением угловой скорости горизонтальных валков, измеренной после захвата металла валками, с обеспечением компенсации статической просадки угловой скорости горизонтальных валков, после чего осуществляют регулирование угловой скорости вертикальных валков клети в сторону ее уменьшения на величину полученного корректирующего сигнала.

В заявляемом способе совокупность существенных отличительных признаков обеспечивает компенсацию статической просадки угловой скорости горизонтальных валков клети путем регулирования угловой скорости вертикальных валков в сторону ее снижения на величину корректирующего сигнала. Это позволяет ликвидировать подпор вертикальных валков клети через металл, возникающий после захвата полосы горизонтальными валками. Ликвидация подпора приводит к выравниванию натяжения между вертикальными и горизонтальными валками, что способствует стабилизации процесса горячей прокатки и обеспечивает высокую точность геометрических размеров изготавливаемой полосы. Кроме того, снижаются динамические нагрузки механического и электрического оборудования вертикальных валков, и снижается вероятность возникновения аварийных ситуаций.

Сущность изобретения поясняется чертежами, где:

- на фиг. 1 представлена схема совместной прокатки металла в вертикальных и горизонтальных валках универсальной клети стана горячей прокатки;

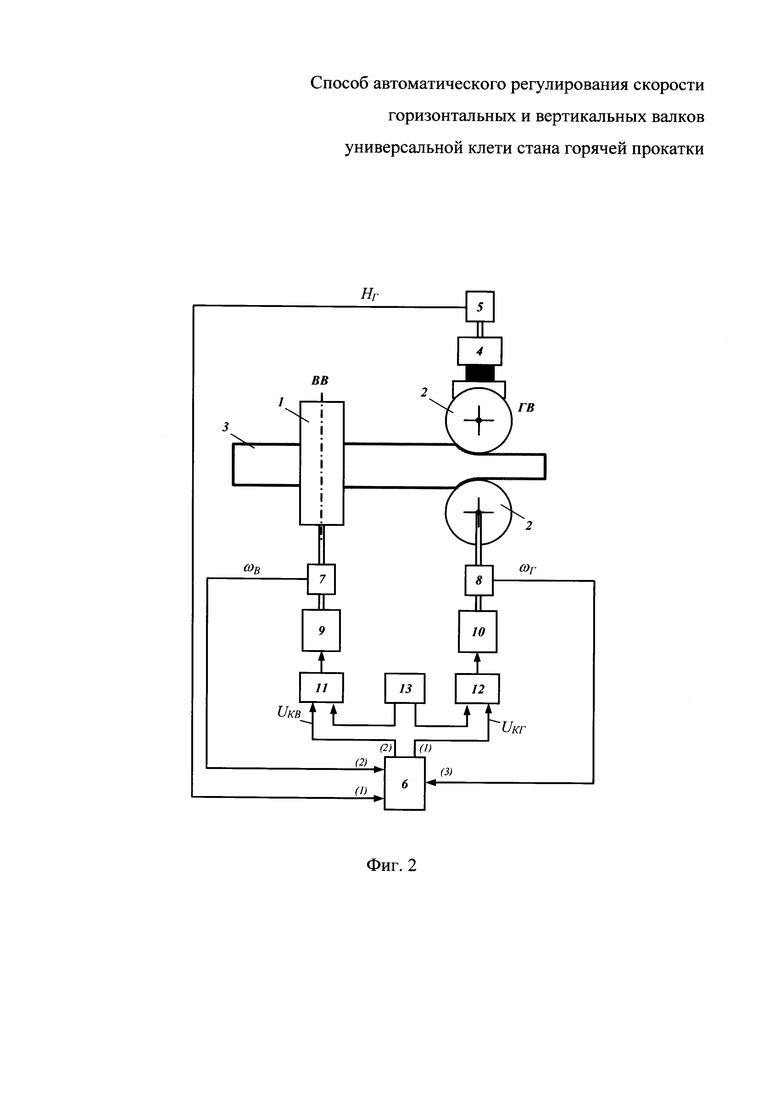

- на фиг. 2 представлена схема устройства, реализующего способ прокатки полосы в универсальной клети стана горячей прокатки;

На фиг. 1 и фиг. 2 представлены вертикальные 1 и горизонтальные 2 валки универсальной клети, взаимосвязанные через прокатываемый металл 3.

Устройство (фиг. 2), реализующее заявляемый способ прокатки полосы в универсальной клети стана горячей прокатки, содержит нажимное устройство 4 горизонтальных валков 2, оснащенное датчиком зазора 5, выход которого соединен с первым входом вычислительного устройства 6. Второй и третий входы указанного устройства 6 соединены соответственно с выходами датчиков скорости 7, 8 электроприводов 9, 10 вертикальных 1 и горизонтальных 2 валков. Выходы вычислительного устройства 6 соединены с первыми входами блоков управления 11, 12, своими выходами соединенными с управляющими входами электроприводов 9, 10 соответственно. Вторые входы блоков управления 11, 12 соединены с выходами блока 13 задания скорости электроприводов вертикальных и горизонтальных валков.

Способ прокатки полосы в универсальной клети стана горячей прокатки осуществляют следующим образом.

При захвате металла 3 (фиг. 1) вертикальными валками 1 осуществляют следующие операции: датчиком зазора измеряют величину зазора Н2 горизонтальных валков 2; рассчитывают косинус угла захвата cosαГ металла горизонтальными валками 2 по зависимости:

где Н1, Н2 - толщины металла на входе и выходе горизонтальных валков соответственно, мм; DГ - диаметр горизонтальных валков, мм; αГ - угол захвата металла горизонтальными валками, рад.

При прокатке металла 3 в вертикальных валках 1, до захвата горизонтальными валками 2 устанавливают угловую скорость ωГ электропривода 10 горизонтальных валков 2 согласно зависимости:

где ωГ, ωВ - угловые скорости горизонтальных и вертикальных валков, соответственно, рад/с; DГ, DВ - диаметры горизонтальных и вертикальных валков, мм; αГ - угол захвата металла горизонтальными валками, рад.

Вышеуказанная зависимость получена из условия совместной прокатки металла в вертикальных 1 и горизонтальных 2 валках без натяжения:

Vα=VB=VГ⋅cosαГ;

где Vα - горизонтальная составляющая линейной скорости; VГ горизонтальных валков в точке захвата металла; VB - линейная скорость вертикальных валков в точке контакта с металлом.

При этом к моменту захвата металла 3 горизонтальными валками 2 горизонтальная составляющая Vα (фиг. 1) линейной скорости VГ горизонтальных валков 2 становится равной линейной скорости VM металла 3, выходящего из вертикальных валков 1, принимают, что VM=VB. Это обеспечивает захват металла 3 горизонтальными 2 валками с минимальными динамическими нагрузками.

Угловую скорость ωГ электропривода 10 горизонтальных валков 2 до захвата металла 3 запоминают как скорость холостого хода ωГ.ХХ и в дальнейшем используют для регулирования скорости вертикальных валков 1.

После захвата металла горизонтальными валками измеряют установившуюся угловую скорость горизонтальных валков под нагрузкой при совместной прокатке металла в горизонтальных и вертикальных валках.

После чего определяют корректирующий сигнал для угловой скорости вертикальных валков пропорционально разности между значениями угловой скорости горизонтальных валков, измеренной до захвата металла валками, и значением угловой скорости горизонтальных валков, измеренной после захвата металла валками, с обеспечением компенсации статической просадки угловой скорости горизонтальных валков.

Затем осуществляют регулирование угловой скорости вертикальных валков клети в сторону ее уменьшения на величину полученного корректирующего сигнала.

Причем разность между угловой скоростью до захвата металла и установившей скоростью горизонтальных валков при совместной прокатке металла равна статической просадке скорости, возникающей после захвата металла горизонтальными валками. Регулирование скорости вертикальных валков после захвата металла горизонтальными валками позволяет согласовать скорости вертикальных и горизонтальных валков и тем самым компенсировать статическую просадку скорости. Это позволяет ликвидировать подпор вертикальных валков через металл на горизонтальные валки, возникающий при совместной прокатке.

Далее одновременно запоминают параметры совместной прокатки для адаптивной коррекции уставки скорости вертикальных валков при прокатке следующей заготовки. Это обеспечивает минимальную коррекцию скорости вертикальных валков, в результате чего улучшаются условия захвата и снижаются динамические нагрузки.

Устройство (фиг. 2), реализующее заявляемый способ, работает следующим образом.

В момент захвата металла 3 вертикальными валками 1 вычислительное устройство 6 в соответствии с зависимостью (2) вычисляет величину косинуса угла захвата металла 3 горизонтальными валками 2. В промежуток времени до захвата металла горизонтальными валками 2 с выхода вычислительного устройства 6 на вход блока управления 12 поступает сигнал управления UКГ угловой скоростью ωГ электропривода 10 горизонтальных валков 2, обеспечивающий ее регулирование согласно выражению (1). При этом сигнал управления UКВ на входе блока управления 11 электропривода 9 вертикальными 1 валками отсутствует.

При захвате металла 3 горизонтальными валками 2 вычислительное устройство 6 отключает сигнал управления UКГ угловой скоростью ωГ электропривода 10 горизонтальных валков 2 с входа блока управления 12. Одновременно вычислительное устройство 6 с выхода датчика скорости 8 измеряет установившуюся угловую скорость электропривода горизонтальных валков 2 под нагрузкой ωГ.НАГР. и определяет корректирующий по разности угловых скоростей холостого хода и под нагрузкой. Затем вычислительное устройство 6 подает сигнал управления UКВ на вход блока управления 11 электропривода 9 вертикальных валков 1. В результате, угловая скорость ωВ электропривода 9 вертикальных валков 1 снижается пропорционально на величину статической просадки скорости горизонтальных валков 2, возникающей после захвата металла 3.

Реализация заявляемого способа за счет дополнительной автоматической коррекции скорости вертикальных валков позволяет согласовать линейные скорости вертикальных и горизонтальных валков универсальной клетей при совместной прокатке металла. Это обеспечивает компенсацию влияния статической просадки скорости горизонтальных валков, возникающей после захвата металла, на соотношение скоростей валков, установленное до захвата металла. За счет этого скорости вертикальных и горизонтальных валков приводятся в соответствие. В результате, ликвидируется подпор вертикальных валков и устанавливается минимальное натяжение металла в промежутке между вертикальными и горизонтальными валками. Это приводит к повышению точности регулирования натяжения, обеспечивается повышение точности геометрических размеров (ширины и толщины), снижаются их отклонения по длине полосы и соответственно повышается качество выпускаемой продукции.

Ликвидация подпора повышает стабильность процесса совместной прокатки, снижает динамические удары и повторный колебательный процесс в вертикальных валках универсальной клети после захвата металла горизонтальными валками. Это обеспечивает повышение надежности и долговечности оборудования вертикальных валков и агрегата в целом, а также снижение его простоев из-за поломок оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В ЧЕРНОВОЙ ГРУППЕ КЛЕТЕЙ НЕПРЕРЫВНОГО ПРОКАТНОГО СТАНА | 2012 |

|

RU2494828C1 |

| Способ согласования скоростей вертикальных и горизонтальных валков универсальной клети прокатного стана | 2018 |

|

RU2687354C1 |

| Способ автоматического управления процессом прокатки в черновой группе клетей непрерывного прокатного стана | 2022 |

|

RU2787290C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ В НЕПРЕРЫВНОЙ ГРУППЕ КЛЕТЕЙ | 2011 |

|

RU2477187C2 |

| Способ согласования режимов работы электроприводов горизонтальных и вертикальных валков слябинга | 1983 |

|

SU1088827A1 |

| Устройство для управления приводными двигателями валков горизонтальных клетей толстолистовых и широкополосных станов горячей прокатки | 2023 |

|

RU2809888C1 |

| Устройство для регулирования межклетьевых натяжений | 1980 |

|

SU930811A1 |

| Способ управления приводными двигателями клети толстолистового прокатного стана с индивидуальным электроприводом валков | 2024 |

|

RU2822900C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В МЕЖКЛЕТЕВОМ ПРОМЕЖУТКЕ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2010 |

|

RU2446026C2 |

| Способ диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана | 2024 |

|

RU2830788C1 |

Изобретение относится к автоматизации прокатного производства и может быть использовано для обеспечения прокатки с минимальным натяжением или подпором в универсальных клетях широкополосных и толстолистовых станов. Задача, на решение которой направлено изобретение, заключается в стабилизации процесса прокатки, обеспечивающего высокую точность геометрических размеров изготавливаемой полосы с одновременным повышением надежности работы прокатного оборудования путем снижения динамических нагрузок на двигатели горизонтальных и вертикальных валков клети. Задача решается тем, что после захвата металла горизонтальными валками измеряют установившуюся угловую скорость электропривода горизонтальных валков под нагрузкой при совместной прокатке металла в горизонтальных и вертикальных валках. Затем рассчитывают корректирующий сигнал для угловой скорости электропривода вертикальных валков, после чего осуществляют регулирование угловой скорости электропривода вертикальных валков клети в сторону ее снижения на величину полученного корректирующего сигнала. Регулирование угловой скорости вертикальных валков клети повышает стабильность процесса совместной прокатки, снижает динамические удары и повторный колебательный процесс в вертикальных валках универсальной клети после захвата металла горизонтальными валками. Это обеспечивает повышение надежности и долговечности оборудования вертикальной клети и агрегата в целом, а также снижение его простоев из-за поломок оборудования. 2 ил.

Способ прокатки полосы в универсальной клети стана горячей прокатки, включающий измерение для каждого валка клети угловой скорости, осуществление прокатки в режиме свободной прокатки металла в вертикальных валках до захвата металла горизонтальными валками с угловой скоростью горизонтальных валков, определенной согласно зависимости:

где ωГ, ωВ - угловые скорости горизонтальных и вертикальных валков, соответственно, рад/с;

DГ, DВ - диаметры горизонтальных и вертикальных валков, мм;

αГ - угол захвата металла горизонтальными валками, рад,

и адаптивную коррекцию уставок угловых скоростей горизонтальных и вертикальных валков по запомненным средним значениям угловых скоростей после выхода предыдущей заготовки, отличающийся тем, что после захвата металла горизонтальными валками измеряют установившуюся угловую скорость горизонтальных валков под нагрузкой при совместной прокатке металла в горизонтальных и вертикальных валках, затем определяют корректирующий сигнал для угловой скорости вертикальных валков пропорционально разности между значениями угловой скорости горизонтальных валков, измеренной до захвата металла валками, и значением угловой скорости горизонтальных валков, измеренной после захвата металла валками, с обеспечением компенсации статической просадки угловой скорости горизонтальных валков, после чего осуществляют регулирование угловой скорости вертикальных валков клети в сторону ее уменьшения на величину полученного корректирующего сигнала.

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В ЧЕРНОВОЙ ГРУППЕ КЛЕТЕЙ НЕПРЕРЫВНОГО ПРОКАТНОГО СТАНА | 2012 |

|

RU2494828C1 |

| Система регулирования натяжения раската в черновой группе клетей непрерывного прокатного стана | 1989 |

|

SU1708462A1 |

| RU 2004130798 A, 27.03.2006 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Способ измерения механических усилий | 1959 |

|

SU130231A1 |

Авторы

Даты

2017-05-25—Публикация

2015-10-21—Подача