Изобретение относится к прокатному производству и может быть использовано для непрерывного контроля динамических нагрузок шпинделей толстолистовых прокатных станов, клети которых выполнены с индивидуальным электроприводом валков.

Известны система и способ бесконтактного контроля крутящего момента на основе тензометрических датчиков. Точки измерения крутящего момента располагаются на валах шпинделей в выбранных местах. В направлении 45° к оси выходного вала наклеиваются четыре тензорезистора, образующих мостовую измерительную схему. Через онлайн-устройство телеметрии крутящего момента выходные сигналы моста передаются на встроенный модуль сбора данных, а затем после их обработки - на удаленный сервер данных посредством USB-интерфейса. Принцип работы датчика крутящего момента радиотелеметрического типа заключается в усилении напряжения от тензодатчиков и преобразовании их в частотные сигналы, которые после модуляции передаются на приемник. Усиленное напряжение преобразуется в сигнал эквивалентной частоты (20-100 кГц), который модулируется на несущей частоте. Частотно-модулированный сигнал передается вращающейся антенной, прикрепленной к валу. Приемная (статическая) антенна находится на расстоянии до 1 м от передающей. От статической антенны сигнал передается через коаксиальный кабель к блоку воспроизведения, который преобразует его в аналоговый сигнал напряжением ~10 В. (Обоснование разработки телеметрической системы мониторинга упругого момента главной линии клети прокатного стана. Храмшин В.Р., Евдокимов С.А., Гасиярова О.А., Карандаев А.С., Логинов Б.М. Электротехнические системы и комплексы. 2022. №3 (56). С. 70 - 79).

Недостатком известного способа мониторинга упругого момента шпинделя толстолистового прокатного стана на основе физических датчиков, работающих в агрессивной среде стана горячей прокатки, является их низкий эксплуатационный ресурс. Это подтверждает опыт эксплуатации системы измерения упругой деформации главной линии клети прокатного стана, ранее смонтированной на стане 5000 ПАО «Магнитогорский металлургический комбинат» (далее - стан 5000) (Внедрение телеметрической системы оперативного контроля упругого момента прокатной линии валопровода. Радионов А.А., Гасияров В.Р., Тверской М.М., Храмшин В. Р., Логинов Б.М.. 2017. 2-я Международная Уральская конференция по измерениям (УралКон). С. 450-455). Причинами низкой долговечности измерительной системы являются тяжелые условия эксплуатации и плановые замены шпинделя, после которых возникают сложности с повторной установкой прецизионных измерительных устройств упругого момента.

Наиболее близким аналогом к заявляемому объекту является способ диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана, согласно которому в процессе прокатки полосы, в режиме холостого хода двигателя рабочего валка, в режиме ускорения двигателя рабочего валка до заправочной скорости, в режиме захвата полосы рабочими валками, в режиме ускорения двигателя рабочего валка до рабочей скорости прокатки полосы, в режиме прокатки полосы на рабочей скорости, в режиме торможения двигателя рабочего валка до скорости холостого хода, задают скорость двигателя рабочего валка, поддерживают её согласно заданному значению, для указанных режимов поддерживают упругий момент шпинделя равным моменту двигателя, в процессе прокатки полосы измеряют скорость и момент двигателя рабочего валка, подают измеренные значения момента и скорости двигателя соответственно на первый и второй входы цифрового наблюдателя упругого момента шпинделя, рассчитывают значение упругого момента шпинделя, записывают расчетное значение упругого момента шпинделя в систему сбора данных прокатного стана, (Разработка цифрового наблюдателя упругого момента электромеханической системы клети прокатного стана. Радионов А.А., Гасияров В.Р., Логинов Б.М., Гартлиб Е.А., Гасиярова О.А.. Электротехнические системы и комплексы. 2021. №2 (51). С. 19 - 29).

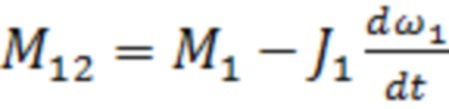

В известном способе восстановление упругого момента шпинделя  выполняется путем дифференцирования сигнала измеренной скорости двигателя

выполняется путем дифференцирования сигнала измеренной скорости двигателя  , т.е.

, т.е.  , согласно основному уравнению движения электропривода, записанному для одномассовой системы. Здесь

, согласно основному уравнению движения электропривода, записанному для одномассовой системы. Здесь  - измеренный момент двигателя;

- измеренный момент двигателя;  - момент инерции ротора двигателя.

- момент инерции ротора двигателя.

Недостатком такого способа является наличие операции дифференцирования скорости двигателя, что снижает помехозащищенность и устойчивость системы. Кроме того, применение фильтра для сигнала измеренной скорости двигателя в известном способе (стр. 23, рис. 5,а) ограничивает быстродействие и искажает восстанавливаемый сигнал вследствие увеличения эквивалентной постоянной времени измерительной цепи.

Технической проблемой, на решение которой направлено заявляемое изобретение, является создание способа диагностического мониторинга упругого момента шпинделя (передающего вала) толстолистового прокатного стана, обеспечивающего повышение надежности и срока эксплуатации механического и электрического оборудования электроприводов верхнего и нижнего валков горизонтальной клети, а также снижение длительности простоев стана из-за возможных поломок оборудования.

Технический результат предлагаемого изобретения - непрерывный контроль динамических нагрузок шпинделя толстолистового прокатного стана, регистрация усталостных повреждений, прогнозирование остаточного ресурса оборудования. Указанный результат достигается благодаря созданию цифрового наблюдателя, который обеспечивает достоверное восстановление упругого момента вала электромеханической системы клети прокатного стана.

Поставленная задача решается тем, что в известном способе, согласно которому в процессе прокатки полосы, в режиме холостого хода двигателя рабочего валка, в режиме ускорения двигателя рабочего валка до заправочной скорости, в режиме захвата полосы рабочими валками, в режиме ускорения двигателя рабочего валка до рабочей скорости прокатки полосы, в режиме прокатки полосы на рабочей скорости, в режиме торможения двигателя рабочего валка до скорости холостого хода, задают скорость двигателя рабочего валка, поддерживают её согласно заданному значению, для указанных режимов поддерживают упругий момент шпинделя равным моменту двигателя, в процессе прокатки полосы измеряют скорость и момент двигателя рабочего валка, подают измеренные значения момента и скорости двигателя соответственно на первый и второй входы цифрового наблюдателя упругого момента шпинделя, рассчитывают значение упругого момента шпинделя, записывают расчетное значение упругого момента шпинделя в систему сбора данных прокатного стана, согласно изобретению в цифровом наблюдателе рассчитывают разницу между измеренным значением момента двигателя и расчетным значением упругого момента шпинделя, интегрируя разницу моментов, рассчитывают скорость двигателя, рассчитывают разницу между измеренным значением скорости двигателя и расчетным значением скорости двигателя, подают разницу скоростей двигателя на вход пропорционально-интегрального регулятора наблюдателя, рассчитывают значение упругого момента шпинделя.

Отличительными признаками заявляемого способа диагностического мониторинга являются: первый признак - применение операции интегрирования разности измеренных и расчетных значений моментов в цифровом наблюдателе; второй признак - применение пропорционально-интегрального регулятора компенсации рассогласования расчетной и измеренной скоростей двигателя в цифровом наблюдателе.

Совокупность указанных отличительных признаков в опубликованных ранее технических решениях не обнаружена.

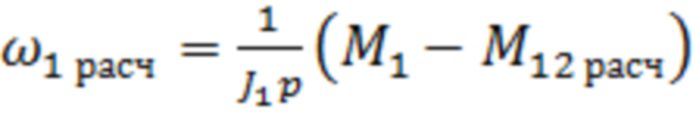

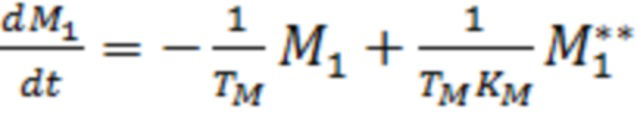

Первый отличительный признак, благодаря операции интегрирования (деления на  ), формируют расчетную скорость двигателя такой величины

), формируют расчетную скорость двигателя такой величины  , чтобы расчетный упругий момент шпинделя

, чтобы расчетный упругий момент шпинделя  был равен измеренному моменту двигателя

был равен измеренному моменту двигателя  , где

, где  - момент инерции ротор двигателя, p - оператор Лапласа.

- момент инерции ротор двигателя, p - оператор Лапласа.

Второй отличительный признак, благодаря операции интегрирования, формируют расчетный упругий момент шпинделя  такой величины, чтобы расчетная скорость двигателя

такой величины, чтобы расчетная скорость двигателя  была равна измеренной скорости двигателя

была равна измеренной скорости двигателя  . В этом случае будет обеспечено равенство расчетного момента

. В этом случае будет обеспечено равенство расчетного момента  фактическому упругому моменту шпинделя

фактическому упругому моменту шпинделя  в каждый момент времени. Тем самым будет обеспечена точность восстановления упругого момента шпинделя. При этом параметры пропорционально-интегрального регулятора компенсации рассогласования расчетной и измеренной скоростей выбирают таким образом, чтобы обеспечивалось астатическое регулирование выходного сигнала цифрового наблюдателя - упругого момента

в каждый момент времени. Тем самым будет обеспечена точность восстановления упругого момента шпинделя. При этом параметры пропорционально-интегрального регулятора компенсации рассогласования расчетной и измеренной скоростей выбирают таким образом, чтобы обеспечивалось астатическое регулирование выходного сигнала цифрового наблюдателя - упругого момента  .

.

Таким образом, в заявляемом изобретении в структуре цифрового наблюдателя используется операция интегрирования, что повышает помехозащищенность и устойчивость системы, а также достоверность восстановления упругого момента шпинделя.

Сущность изобретения поясняется чертежами, где:

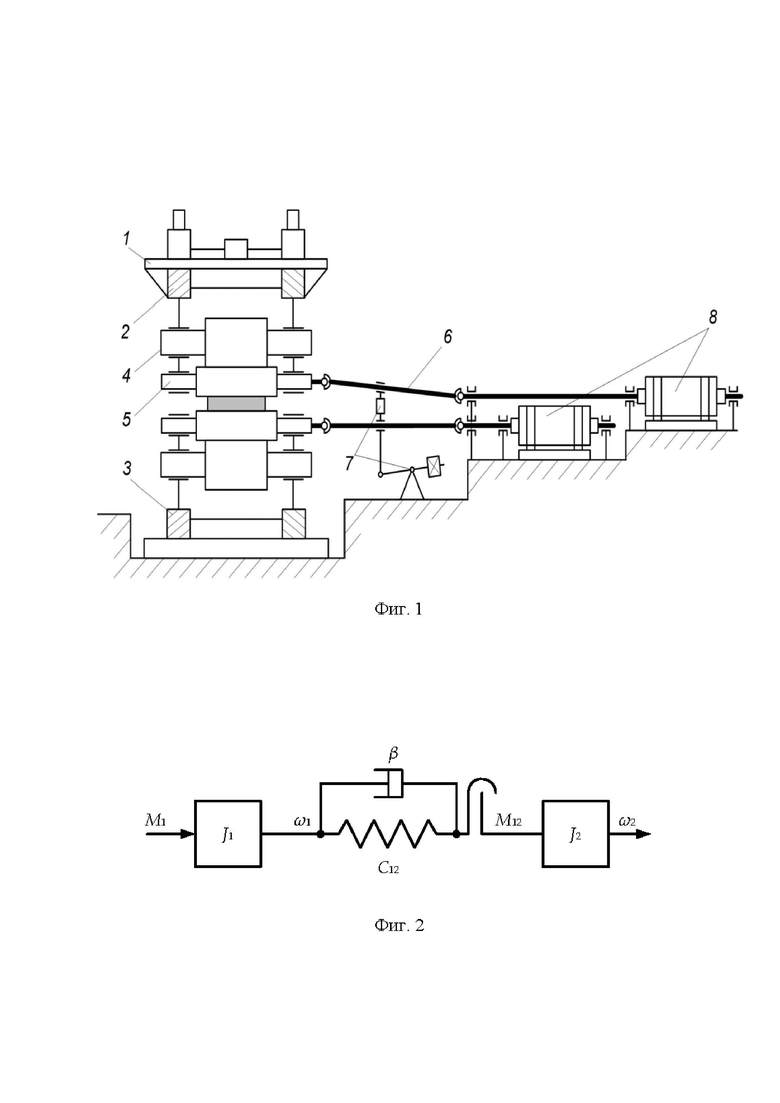

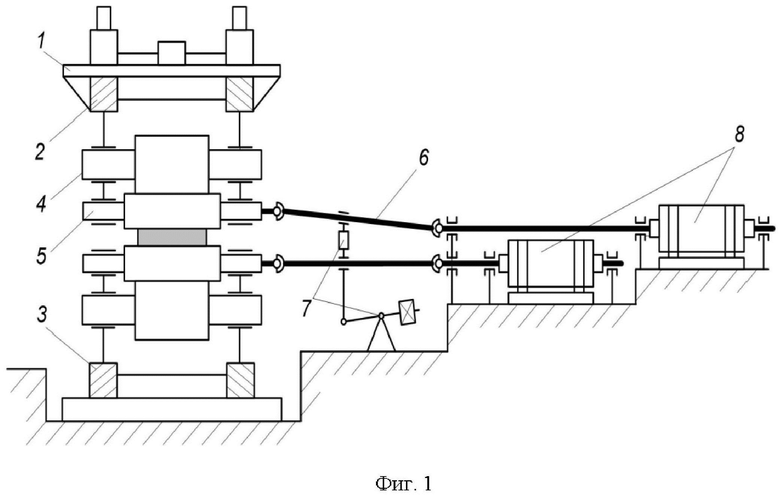

- на фиг. 1 изображена кинематическая схема стана 5000 (система «двигатель - валок»);

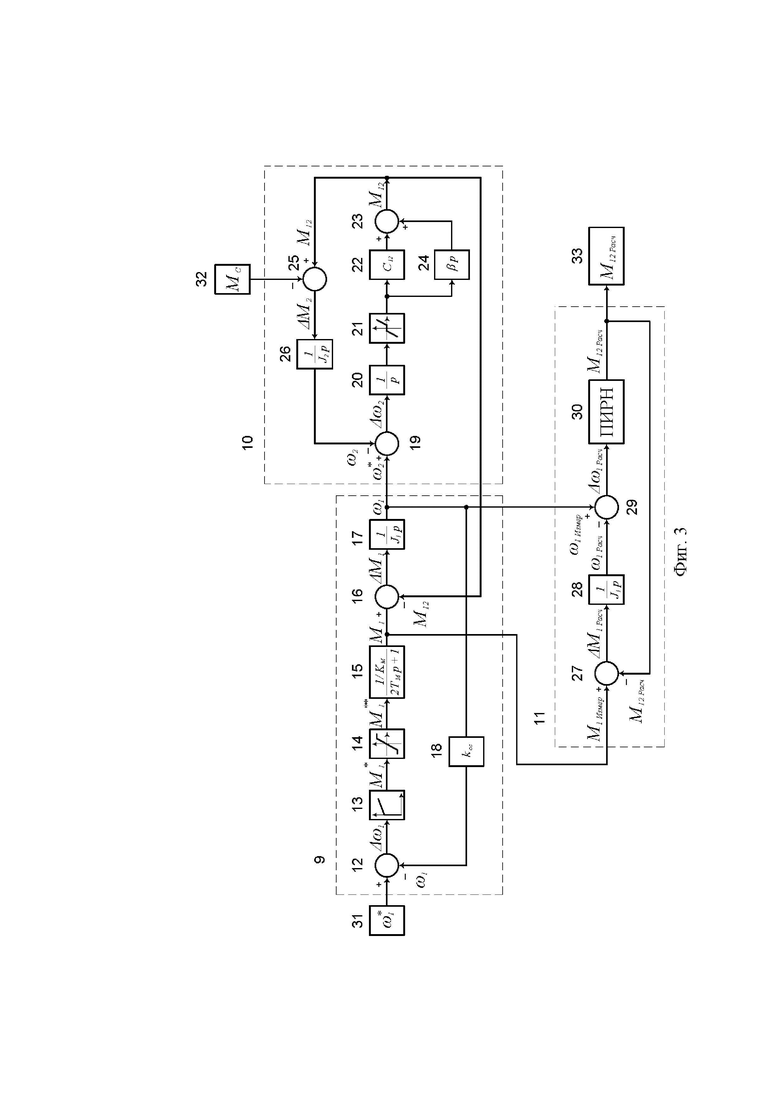

- на фиг. 2 приведена двухмассовая электромеханическая система с упругой связью и зазором в механической передаче, которая соответствует системе «двигатель - валок»;

- на фиг. 3 приведена структурная схема устройства, поясняющая реализацию заявляемого способа диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана;

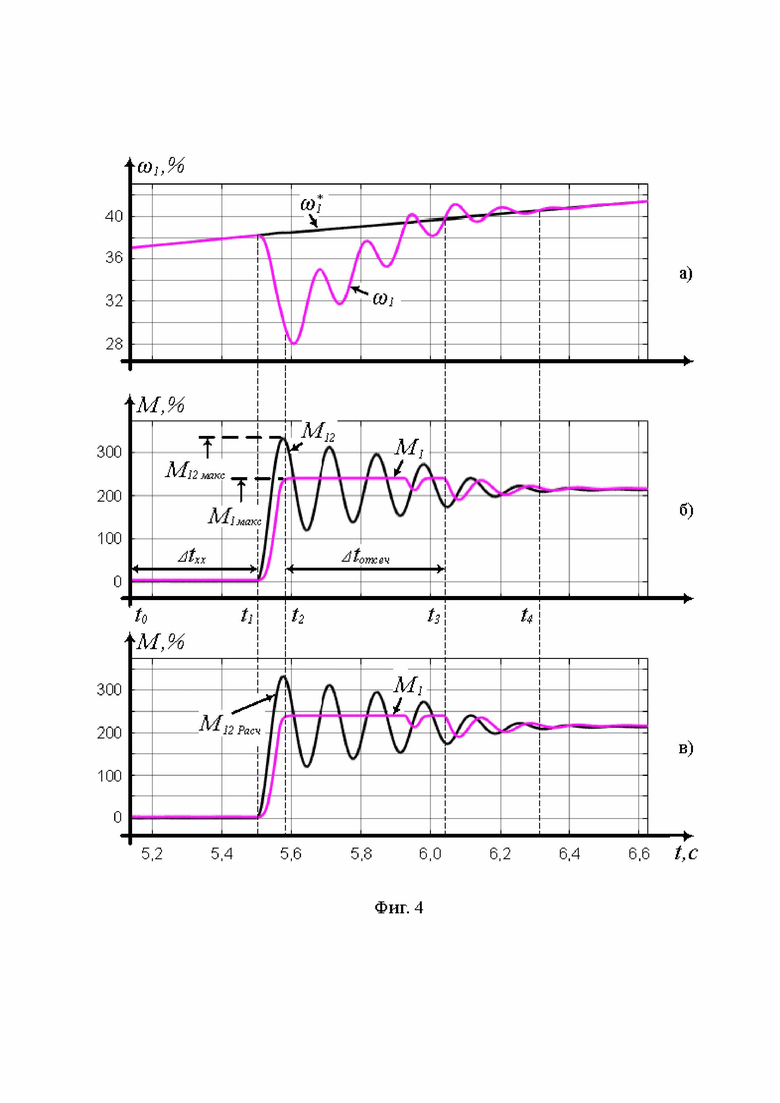

- на фиг. 4 приведены осциллограммы скоростей и моментов, полученные на разработанной имитационной модели для заявляемого способа диагностического мониторинга;

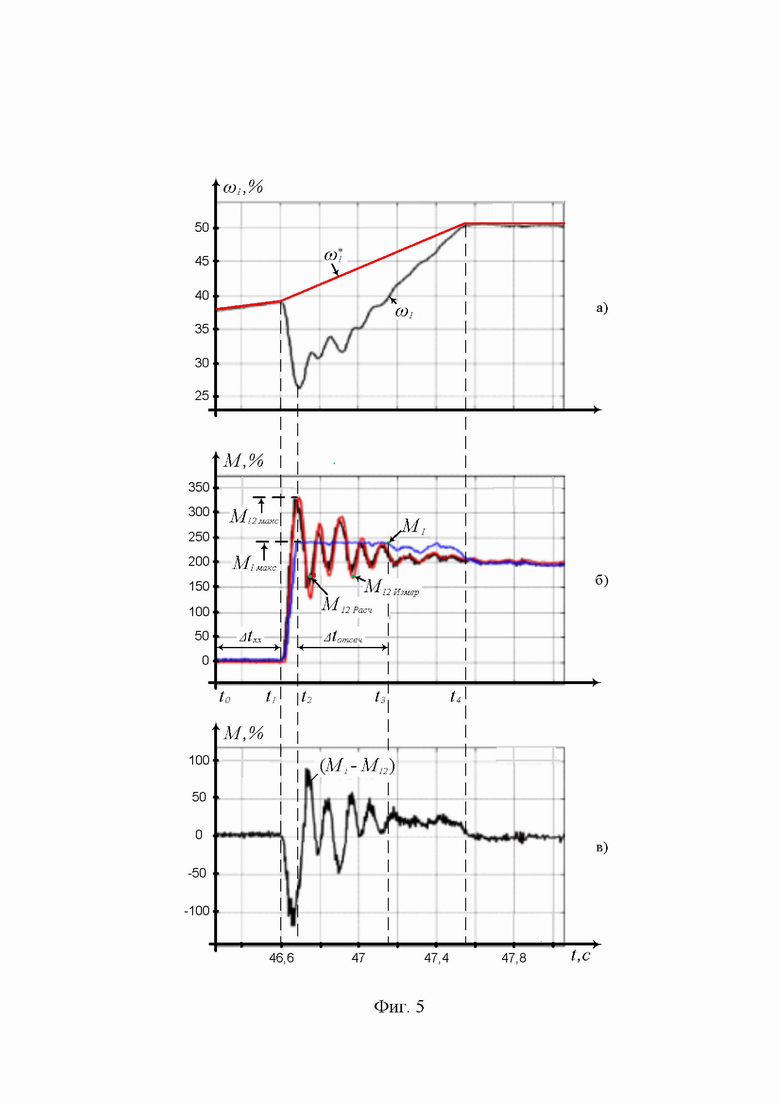

- на фиг. 5 приведены осциллограммы скоростей и упругого момента шпинделя, сохраненные в системе сбора данных клети, а также осциллограмма упругого момента шпинделя, рассчитанного в цифровом наблюдателе заявляемого способа диагностического мониторинга;

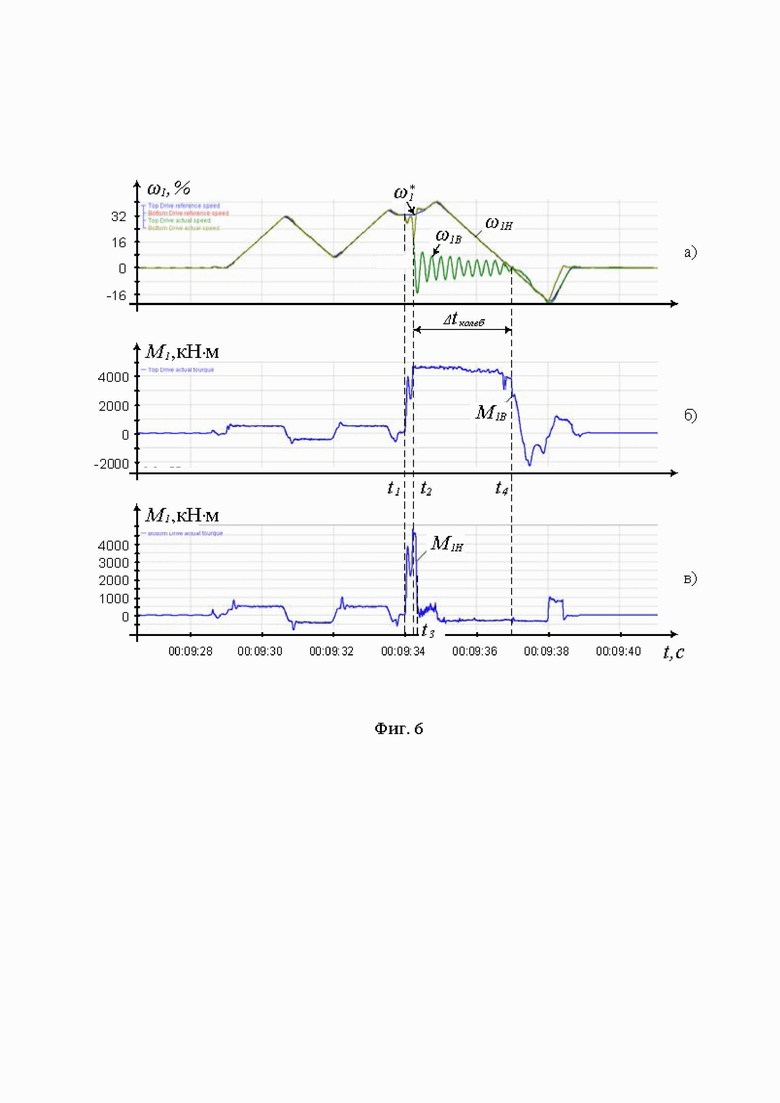

- на фиг. 6 приведены осциллограммы скоростей и моментов валков при поломке нижнего валка (шпинделя), сохраненные в системе сбора данных клети;

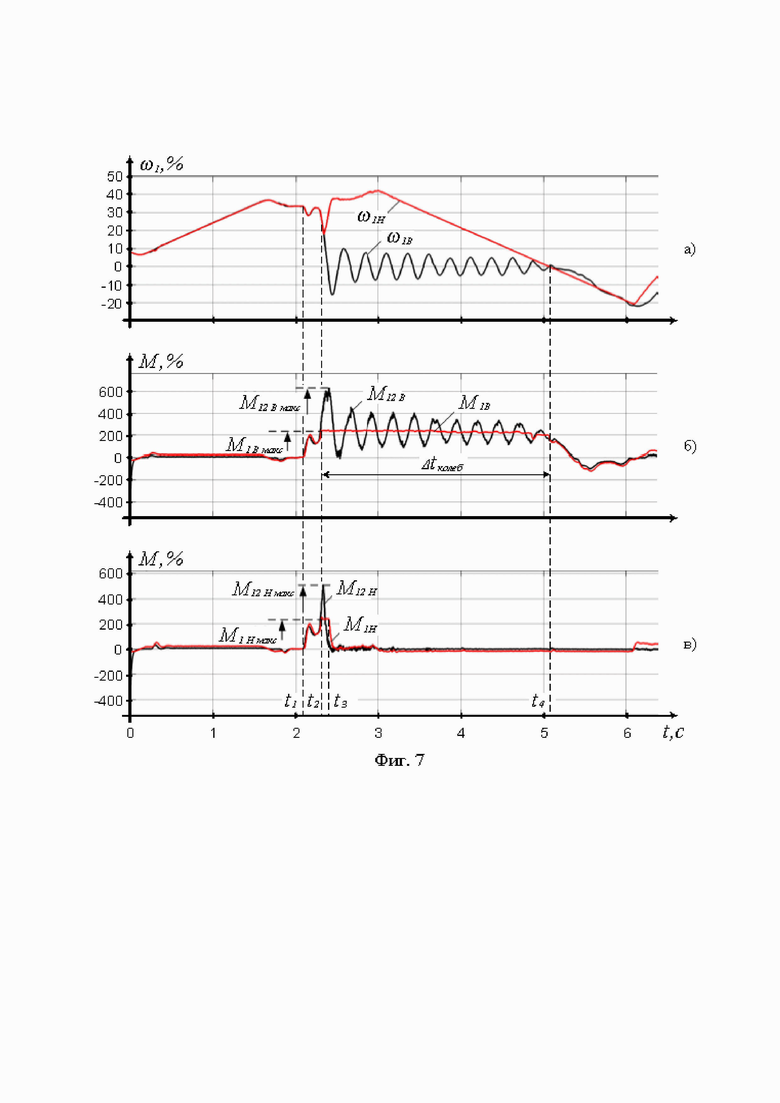

- на фиг. 7 приведены те же осциллограммы, что и на фиг. 6, но с другим масштабом осей. Кроме того, здесь приведены осциллограммы упругих моментов шпинделей нижнего и верхнего валков, рассчитанные в цифровых наблюдателях заявляемого способа диагностического мониторинга;

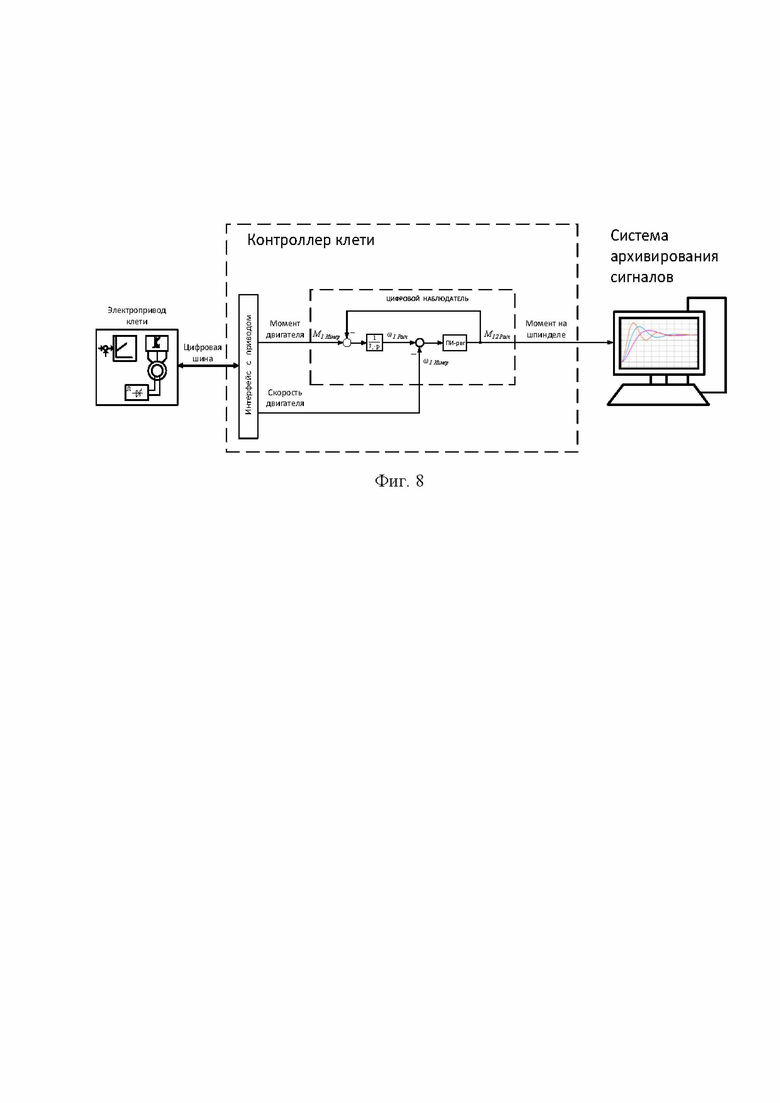

- на фиг. 8 приведена структура системы сбора информации о моментах на шпинделе.

Отметим особенности процесса прокатки полосы в первых проходах черновой прокатки, например, на реверсивном толстолистовом прокатном стане 5000. На фиг. 1 изображена кинематическая схема стана. Здесь 1 - станина; 2, 3 - электромеханические и гидронажимные устройства; 4, 5 - опорные и рабочие валки; 6 - выдвижные шпиндели; 7 - уравновешивающее устройство; 8 - электродвигатели.

Прокатка полосы ведется в реверсивном режиме с ускорениями и замедлениями в каждом проходе. Вход металла в клеть сопровождается ударным изменением нагрузки. Вращающий момент передается от двигателей 8 (фиг. 1) к рабочим валкам 5 посредством универсальных шпинделей выдвижного типа 6. Динамические нагрузки при захвате металла приводят к упругим деформациям (скручиванию) шпинделя 6 и возникновению затухающих колебаний. Это предопределяет накопление усталостных нагрузок и разрушение механического оборудования. Особую опасность представляет разрушение головок шпинделей 6 со стороны рабочих валков 5 стана.

Аварийные простои станов, вызванные поломками оборудования, приводят к снижению производительности, а устранение их последствий вызывает длительные простои, повышение затрат на обслуживание и недовыпуск продукции.

Повреждение оборудование стана можно предотвратить, если своевременно диагностировать предаварийную ситуацию, благодаря фиксации и подсчету перегрузок по моменту, превышающих заданные пороговые значения. В этом случае неисправность устраняется в течение нескольких часов при минимальных затратах. Это подтверждает целесообразность диагностирования износа шпиндельных соединений путем автоматизированного контроля их состояния.

Таким образом, задача непрерывного контроля упругого момента на шпинделях 6 толстолистового прокатного стана является технической проблемой, на решение которой направлено заявляемое изобретение.

Приведенная кинематическая схема стана (фиг. 1) показывает, что система «двигатель - прокатный валок» может быть представлена как двухмассовая электромеханическая система (фиг. 2) с упругой связью и зазором в механической передаче. Здесь  - момент инерции первой массы (ротор двигателя);

- момент инерции первой массы (ротор двигателя);  - момент инерции второй массы (прокатный валок);

- момент инерции второй массы (прокатный валок);  ,

,  - скорость двигателя и валка (первой и второй масс) соответственно;

- скорость двигателя и валка (первой и второй масс) соответственно;  - коэффициент упругости механической передачи (шпинделя);

- коэффициент упругости механической передачи (шпинделя);  - коэффициент, отвечающий за естественное демпфирование (типа вязкого трения);

- коэффициент, отвечающий за естественное демпфирование (типа вязкого трения);  - момент двигателя;

- момент двигателя;  - упругий момент на шпинделе.

- упругий момент на шпинделе.

На фиг. 3 приведена структурная схема устройства, поясняющая заявляемый способ диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана. Здесь первая 9 и вторая 10 системы регулирования представляют собой упрощенную имитационную модель двухмассовой системы «электропривод - валок» (фиг. 2) в виде замкнутой двухконтурной структуры. Третья система регулирования 11 (фиг. 3) представляют собой цифровой наблюдатель, который осуществляет достоверное восстановление упругого момента шпинделя. Структурная схема устройства, приведенная на фиг. 3, справедлива как для верхнего, так и для нижнего рабочих валков (фиг. 1).

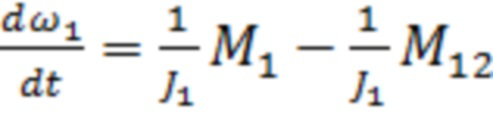

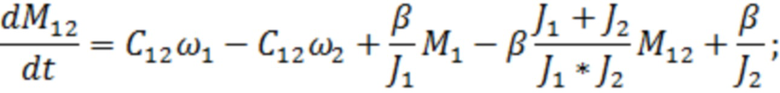

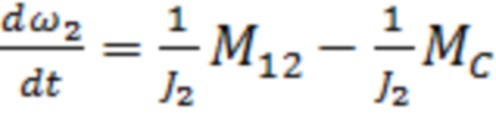

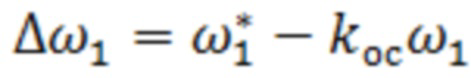

Для двухконтурной структуры (фиг. 3) справедлива система дифференциальных уравнений, обоснованная в известном способе (прототипе).

;

;

;

;

,

,

где  - заданный момент двигателя;

- заданный момент двигателя;  - электромеханическая постоянная времени;

- электромеханическая постоянная времени;  - момент прокатки.

- момент прокатки.

Приведенная двухмассовая модель электромеханической системы прокатной клети с упругим валом и зазорами в передачах (фиг. 3) позволяет проводить исследования процессов во всех режимах, возникающих за цикл прокатки. Ее основное назначение - моделирование ударного приложения нагрузки при входе металла в клеть (Экспериментальное определение параметров двухмассовой электромеханической системы прокатного стана / А.С. Карандаев, А.А. Радионов, Б.М. Логинов, О.А. Гасиярова, Е.А. Гартлиб, В.Р. Храмшин // Изв. вузов. Электромеханика. 2021. Т. 64. № 3. С. 24-35).

Блоки 17, 20 - 22, 24, 26 на фиг. 3 являются типовыми блоками модели двухмассовой системы (Ключев В.И. Теория электропривода. Учеб. для вузов. М.: Энергоатомиздат. 2001. 704 с.). Указанные блоки определяют характер переходных процессов в механической части, в том числе естественное затухание колебаний (блок 24). Блок 21 моделирует зазоры в передачах. Обратная связь по скорости моделируется блоком 18 с коэффициентом  . Замкнутый контур регулирования электромагнитного момента двигателя

. Замкнутый контур регулирования электромагнитного момента двигателя  представлен звеном 15.

представлен звеном 15.

Приведенная модель достоверно описывает упругие свойства механической передачи, влияние нелинейностей, моменты на валах и другие «неэлектрические» параметры. Далее в описание заявляемого изобретения будут приведены результаты моделирования упругого момента шпинделя в программной среде Matlab Simulink и результаты апробации заявляемого изобретения на стане 5000. Полученные результаты дают хорошие совпадение.

Устройство (фиг. 3), поясняющее заявляемый способ диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана содержит первую 9, вторую 10 и третью 11 системы регулирования.

При этом первая система регулирования 9 (фиг. 3) содержит первый блок вычитания 12, регулятор задания момента двигателя 13, блок ограничения 14, регулятор момента двигателя 15 (преобразователь частоты + двигатель), второй блок вычитания 16, первый регулятор скорости двигателя 17, блок с коэффициентом обратной связи 18.

Вторая система регулирования 10 (фиг. 3) содержит третий блок вычитания 19, интегральный регулятор 20, нелинейный элемент 21, блок с коэффициентом упругости механической передачи 22, блок суммирования 23, блок с коэффициентом демпфирования 24, четвертый блок вычитания 25, регулятор скорости валка прокатной клети 26.

Третья система регулирования 11 (фиг. 3) содержит пятый блок вычитания 27, второй регулятор скорости двигателя 28, шестой блок вычитания 29, пропорционально-интегральный регулятор наблюдателя (ПИРН) 30.

Кроме трех указанных систем регулирования 9, 10 и 11 устройство (фиг. 3), реализующее заявляемый способ диагностического мониторинга упругого момента шпинделя, содержит блок задания скорости двигателя (скорости прокатки полосы) 31, блок задания момента нагрузки (момента прокатки) 32, блок регистрации упругого момента шпинделя 33.

Укажем связи между блоками внутри каждой системы регулирования 9, 10 и 11, а также связи между системами.

В первой системе регулирования 9 (фиг. 3) первый вход первого блока вычитания 12 соединен с выходом блока задания скорости двигателя 31, а выход - с входом регулятора сигнала задания момента двигателя 13, выход которого через блок ограничения 14 соединен с входом регулятора момента двигателя 15 (преобразователь частоты + двигатель). Выход последнего соединен с первым входом второго блока вычитания 16, выход которого соединен с входом первого регулятора скорости двигателя 17. Выход последнего через блок с коэффициентом обратной связи 18 соединен со вторым входом первого блока вычитания 12.

Отметим, что первым входом первой системы регулирования 9 является первый вход первого блока вычитания 12, а первым выходом - выход регулятора скорости двигателя 17.

Во второй системе регулирования 10 (фиг. 3) первый вход третьего блока вычитания 19 соединен с первым выходом первой системы регулирования 9, а выход - с интегральным регулятором 20. Выход последнего через нелинейный элемент 21 соединен с входом блока с коэффициентом упругости механической передачи 22 и с входом блока с коэффициентом демпфирования 24. Выходы блоков 22 и 24 соединены с первым и вторым входами блока суммирования 23, выход которого соединен с первым входом четвертого блока вычитания 25 и со вторым входом второго блока вычитания 16. Второй вход блока вычитания 25 соединен с выходом блока задания момента нагрузки 32. Выход четвертого блока вычитания 25 соединен с входом регулятора скорости валка прокатной клети 26, выход которого соединен со вторым входом третьего блока вычитания 19.

Отметим, что первым входом второй системы регулирования 10 является первый вход третьего блока вычитания 19, вторым входом - второй вход четвертого блока вычитания 25, а выходом второй системе регулирования 10 является выход блока суммирования 23.

Дополнительно отметим, что вторым входом первой системы регулирования 9 является второй вход второго блока вычитания 16.

В третьей системе регулирования 11 (фиг. 3) первый вход пятого блока вычитания 27 соединен с выходом регулятора момента двигателя 15, а выход - со вторым регулятором скорости двигателя 28. Выход последнего соединен с первым входом шестого блока вычитания 29, второй вход которого соединен с выходом первой системы регулирования 9. Выход шестого блока вычитания 29 соединен с входом ПИРН 30, выход которого соединен с блоком регистрации упругого момента шпинделя 33 и со вторым входом пятого блока вычитания 27.

Отметим, что первым входом третьей системы регулирования 11 является первый вход пятого блока вычитания 27, вторым входом - второй вход шестого блока вычитания 29, а выходом третьей системы регулирования 11 является выход ПИРН 30.

Дополнительно отметим, что вторым выходом первой системы регулирования 9 является выход регулятора момента двигателя 15.

Элементы, входящие в состав рассматриваемого устройства, представляют собой общеизвестные в области электротехники блоки, которые могут быть выполнены с помощью элементов аналоговой блочной системы регуляторов (см. Перельмутер В.М., Сидоренко В.А. Системы управления тиристорными электроприводами постоянного тока. - М.: Энергоатомиздат, 1988 - С. 126-142). Либо, вышеуказанные элементы могут быть выполнены аппаратно-программным способом в структуре управляющих контроллеров.

Кратко опишем назначение и работу отдельных блоков и систем регулирования, которые приведены на фиг. 3.

Для первой системы регулирования 9 блок 31 согласно программе прокатки полосы формирует сигнал задания скорости вращения двигателя  .

.

Первый блок вычитания 12 (фиг. 3) вычисляет разницу между заданным значением скорости вращения двигателя  и его текущим значением

и его текущим значением  с учетом коэффициента обратной связи по скорости

с учетом коэффициента обратной связи по скорости  , т.е.

, т.е.  .

.

Вычисленное отклонение скорости вращения двигателя  подается на вход регулятора задания момента двигателя 13, который формирует сигнал задания момента двигателя

подается на вход регулятора задания момента двигателя 13, который формирует сигнал задания момента двигателя  .

.

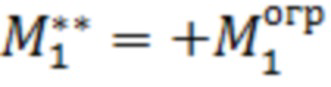

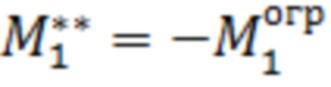

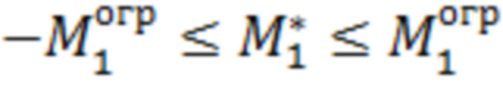

Блок 14 (фиг. 3) ограничивает сигнал задания момента  с целью сокращения количества поломок в механической передаче на стане. Например, если сформированный сигнал

с целью сокращения количества поломок в механической передаче на стане. Например, если сформированный сигнал  больше заданного значения ограничения момента двигателя

больше заданного значения ограничения момента двигателя  , т.е.

, т.е.  или меньше

или меньше  , то на выходе блока ограничения 14 будет сформирован управляющий сигнал

, то на выходе блока ограничения 14 будет сформирован управляющий сигнал  или

или  , т.е. значение

, т.е. значение  остается постоянным на уровне заданного ограничения. Если выполняется неравенство

остается постоянным на уровне заданного ограничения. Если выполняется неравенство  , то на выходе блока ограничения 14 будет сформирован управляющий сигнал

, то на выходе блока ограничения 14 будет сформирован управляющий сигнал  , который пропорционален

, который пропорционален  и изменяется от нуля до

и изменяется от нуля до  ), т.е.

), т.е.  .

.

Сформированный управляющий сигнал  (фиг. 3) подается на вход регулятора момента двигателя 15 (преобразователь частоты + двигатель), который формирует на своем выходе сигнал электромагнитного момента двигателя

(фиг. 3) подается на вход регулятора момента двигателя 15 (преобразователь частоты + двигатель), который формирует на своем выходе сигнал электромагнитного момента двигателя  .

.

Второй блок вычитания 16 (фиг. 3) вычисляет разницу между электромагнитным моментом двигателя  и упругим моментом шпинделя

и упругим моментом шпинделя  , т.е.

, т.е.  .

.

Вычисленное отклонение момента  подается на вход первого регулятора скорости двигателя 17, который формирует сигнал текущей скорости двигателя

подается на вход первого регулятора скорости двигателя 17, который формирует сигнал текущей скорости двигателя  .

.

Таким образом, первая система регулирования 9 по сигналу задания скорости вращения двигателя  и возмущающему воздействию упругого момента шпинделя

и возмущающему воздействию упругого момента шпинделя  стремится поддержать скорость вращения двигателя на заданном уровне, т.е.

стремится поддержать скорость вращения двигателя на заданном уровне, т.е.  . Одновременно первая система регулирования 9 стремится поддержать упругий момент шпинделя

. Одновременно первая система регулирования 9 стремится поддержать упругий момент шпинделя  на выходе второй системы регулирования 10 на уровне электромагнитного момента двигателя

на выходе второй системы регулирования 10 на уровне электромагнитного момента двигателя  , т.е.

, т.е.  .

.

Отметим, что сформированный сигнал текущей скорости двигателя  является для второй системы регулирования 10 сигналом задания скорости вращения прокатного валка

является для второй системы регулирования 10 сигналом задания скорости вращения прокатного валка  , т.е.

, т.е.  .

.

Во второй системе регулирования 10 третий блок вычитания 19 (фиг. 3) вычисляет разницу между заданным значением скорости вращения прокатного валка  и его текущим значением

и его текущим значением  , т.е.

, т.е.  .

.

Вычисленное отклонение скорости вращения прокатного валка  подается на вход интегрального регулятора 20.

подается на вход интегрального регулятора 20.

Нелинейный элемент 21 (фиг. 3) моделирует зазор в механическом соединении шпинделя с валом двигателя и с прокатным валом клети. Чтобы упростить процесс моделирования, полагаем, что зазор отсутствует. На реальном стане перед захватом металла осуществляют кратковременное ускорение электропривода валков клети, что позволяет уменьшить значение зазора практически до нуля, т.е. исключить влияние зазора при захвате металла. С учетом изложенного нелинейный элемент 21 (фиг. 3) может быть исключен из второй системы регулирования 10 при моделировании ударного приложения нагрузки при входе металла в клеть.

Блок 22 (фиг. 3) характеризует упругие свойства шпинделя, которые при захвате металла, т.е. при ударной нагрузке приводят к скручиванию шпинделя и возникновению затухающих колебаний в нём.

Блок 24 учитывает естественное демпфирование (типа вязкого трения) при передаче вращающего момента шпинделем. На реальном стане момент, обусловленный указанным трением, незначителен, поэтому блок 24 (фиг. 3) может быть исключен из схемы второй системы регулирования 10 при моделировании ударного приложения нагрузки при входе металла в клеть.

Таким образом, после исключения нелинейного элемента 21 и блока с коэффициентом демпфирования 24 выходной сигнал интегрального регулятора 20 с учетом коэффициента упругости механической передачи шпинделя 22 формирует на выходе блока суммирования 23 сигнал упругого момента шпинделя  .

.

Ранее было отмечено, что упругий момент шпинделя  является возмущающим воздействием для первой системы регулирования 9.

является возмущающим воздействием для первой системы регулирования 9.

Четвертый блок вычитания 25 (фиг. 3) вычисляет разницу между упругим моментом шпинделя  и моментом задания нагрузки (момент прокатки)

и моментом задания нагрузки (момент прокатки)  , т.е.

, т.е.  . Момент прокатки

. Момент прокатки  для второй системы регулирования формирует блок задания момента нагрузки 32.

для второй системы регулирования формирует блок задания момента нагрузки 32.

Вычисленное отклонение момента  подается на вход регулятора скорости валка прокатной клети 26, который формирует сигнал текущей скорости вращения прокатного валка

подается на вход регулятора скорости валка прокатной клети 26, который формирует сигнал текущей скорости вращения прокатного валка  .

.

Таким образом, вторая система регулирования 10 по сигналу задания скорости вращения прокатного валка  и возмущающему воздействию момента прокатки

и возмущающему воздействию момента прокатки  стремится поддержать скорость вращения прокатного валка на заданном уровне, т.е.

стремится поддержать скорость вращения прокатного валка на заданном уровне, т.е.  . Кроме того, вторая система регулирования 10 формирует сигнал упругого момента шпинделя

. Кроме того, вторая система регулирования 10 формирует сигнал упругого момента шпинделя  , который является возмущающим воздействием для первой системы регулирования 9. Однако измерить (записать) значение упругого момента шпинделя

, который является возмущающим воздействием для первой системы регулирования 9. Однако измерить (записать) значение упругого момента шпинделя  на реальном стане нет возможности.

на реальном стане нет возможности.

Третья система регулирования 11 (фиг. 3) реализует заявляемый способ диагностического мониторинга упругого момента шпинделя клети прокатного стана, т.е. является цифровым наблюдателем упругого момента и позволяет записать (сохранить) его мгновенные значения.

Здесь пятый блок вычитания 27 вычисляет разницу между измеренным значением электромагнитного момента двигателя  и расчетным значением упругого момента шпинделя

и расчетным значением упругого момента шпинделя  , т.е.

, т.е.  .

.

Заметим, что момент  фактически является заданным значением упругого момента шпинделя, который необходимо сформировать на выходе третьей системы регулирования 11. На фиг. 3 в качестве указанного момента

фактически является заданным значением упругого момента шпинделя, который необходимо сформировать на выходе третьей системы регулирования 11. На фиг. 3 в качестве указанного момента  используется момент

используется момент  , сформированный на выходе регулятора момента двигателя 15 первой системы регулирования 9, т.е.

, сформированный на выходе регулятора момента двигателя 15 первой системы регулирования 9, т.е.  . Ранее было отмечено, что момент

. Ранее было отмечено, что момент  фактически является заданным значением упругого момента шпинделя для второй системы регулирования 10. Далее будет показано, что на реальном прокатном стане 5000 сигнал

фактически является заданным значением упругого момента шпинделя для второй системы регулирования 10. Далее будет показано, что на реальном прокатном стане 5000 сигнал  сформирован (измерен) на информационном выходе преобразователя частоты.

сформирован (измерен) на информационном выходе преобразователя частоты.

Сигнал  (фиг. 3) является текущим (восстановленным) значением упругого момента шпинделя в третьей системе регулирования 11, который формируется на выходе ПИРН 30. На реальном прокатном стане 5000 упругий момент шпинделя можно измерить только при установке специальных датчиков (тензорезисторов) на шпинделе и наличии системы измерения (вычисления) упругого момента деформации, как это было выполнено в аналоге. Недостатки такого решения были описаны выше.

(фиг. 3) является текущим (восстановленным) значением упругого момента шпинделя в третьей системе регулирования 11, который формируется на выходе ПИРН 30. На реальном прокатном стане 5000 упругий момент шпинделя можно измерить только при установке специальных датчиков (тензорезисторов) на шпинделе и наличии системы измерения (вычисления) упругого момента деформации, как это было выполнено в аналоге. Недостатки такого решения были описаны выше.

Вычисленное отклонение момента  подается на вход второго регулятора скорости двигателя 28, который формирует сигнал расчетной скорости вращения двигателя

подается на вход второго регулятора скорости двигателя 28, который формирует сигнал расчетной скорости вращения двигателя  . Заметим, что регулятор 28 имеет такие же параметры, как и первый регулятор скорости двигателя 17, так как они выполняют одну и ту же задачу - формирование заданного значения скорости вращения прокатного валка.

. Заметим, что регулятор 28 имеет такие же параметры, как и первый регулятор скорости двигателя 17, так как они выполняют одну и ту же задачу - формирование заданного значения скорости вращения прокатного валка.

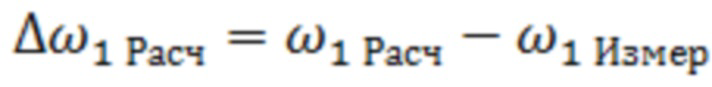

Шестой блок вычитания 29 (фиг. 3) вычисляет разницу между расчетным значением скорости вращения двигателя  (выходной сигнал регулятора 28) и его измеренным значением

(выходной сигнал регулятора 28) и его измеренным значением  , т.е.

, т.е.  .

.

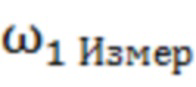

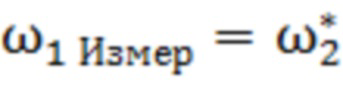

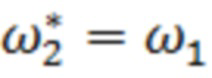

Заметим, что скорость  фактически является заданием скорости вращения прокатного валка

фактически является заданием скорости вращения прокатного валка  , т.е.

, т.е.  . Ранее было отмечено, что сигнал задания скорости вращения прокатного валка

. Ранее было отмечено, что сигнал задания скорости вращения прокатного валка  равен сигналу текущей скорости двигателя

равен сигналу текущей скорости двигателя  , т.е.

, т.е.  . Тогда следует, что скорость

. Тогда следует, что скорость  . На фиг. 3 скорость двигателя

. На фиг. 3 скорость двигателя  формируется на выходе первого регулятора скорости двигателя 17. На реальном прокатном стане 5000 скорость вращения двигателя

формируется на выходе первого регулятора скорости двигателя 17. На реальном прокатном стане 5000 скорость вращения двигателя  измеряется датчиком скорости, который установлен на валу двигателя.

измеряется датчиком скорости, который установлен на валу двигателя.

Вычисленное отклонение скорости вращения двигателя  подается на вход ПИРН 30 (фиг. 3), который формирует (восстанавливает) сигнал упругого момента шпинделя

подается на вход ПИРН 30 (фиг. 3), который формирует (восстанавливает) сигнал упругого момента шпинделя  и стремится «привести в ноль» разницу между измеренной

и стремится «привести в ноль» разницу между измеренной  и расчетной

и расчетной  скоростями. Мгновенные значения указанного момента

скоростями. Мгновенные значения указанного момента  записываются в блоке регистрации упругого момента шпинделя 33. Заметим, что ПИРН 30 представляет собой обычный ПИ регулятор и должен обладать достаточным быстродействием для минимизации ошибок расчета.

записываются в блоке регистрации упругого момента шпинделя 33. Заметим, что ПИРН 30 представляет собой обычный ПИ регулятор и должен обладать достаточным быстродействием для минимизации ошибок расчета.

При разработке третьей системы регулирования 11 (цифрового наблюдателя упругого момента шпинделя) применен подход, обоснованный в «Разработка автоматизированной системы управления участком проката для проволочного стана с многовалковыми проходами.» Радионов А.А.; Петухова О.И.; Ердаков И.Н.; Карандаев А.С.; Логинов Б.М.; Храмшин В.Р. Дж. Мануф. Матер. Процесс. 2022, 6, 88. https://doi.org/10.3390/jmmp6040088. Его суть заключается в симуляции процессов на модели с последующей коррекцией на объекте. При работе с моделью на вход симулятора подаются сигналы непосредственно от электропривода. Они могут измеряться в режиме реального времени либо могут быть сохранены в архиве системы сбора данных.

Для определения коэффициента усиления и постоянной времени регулятора ПИРН 30 (фиг. 3) применен метод виртуальной настройки, который включает следующие операции:

1. Предварительный расчет коэффициента усиления и постоянной времени регулятора (параметров П и И частей) согласно методике расчета координат систем подчиненного регулирования (Ключев, В.И. Ограничение динамических нагрузок электропривода / В.И. Ключев. - М.: Энергия, 1971. - 320 с.).

2. Разработку имитационной модели на основе ранее приведенных дифференциальных уравнений в программах Matlab-Simulink с ее последующим переносом в программное обеспечение программируемого логического контроллера клети (ПО ПЛК). Для обмена информацией с объектом осуществляется экспорт данных из архива системы сбора данных объекта.

3. Непосредственно виртуальный ввод в эксплуатацию. На этом этапе выполняется подключение ПЛК клети, оснащенного разработанными вычислительными алгоритмами, к физическому объекту. Осуществляется коррекция алгоритмов управления, уточняются параметры настройки.

Таким образом, третья система регулирования 11 по измеренным значениям момента  и скорости

и скорости  двигателя из первой системы регулирования 9, восстанавливает (рассчитывает) значение упругого момента шпинделя

двигателя из первой системы регулирования 9, восстанавливает (рассчитывает) значение упругого момента шпинделя  , т.е. является цифровым двойником второй системы регулирования 10 (цифровым наблюдателем упругого момента на шпинделе).

, т.е. является цифровым двойником второй системы регулирования 10 (цифровым наблюдателем упругого момента на шпинделе).

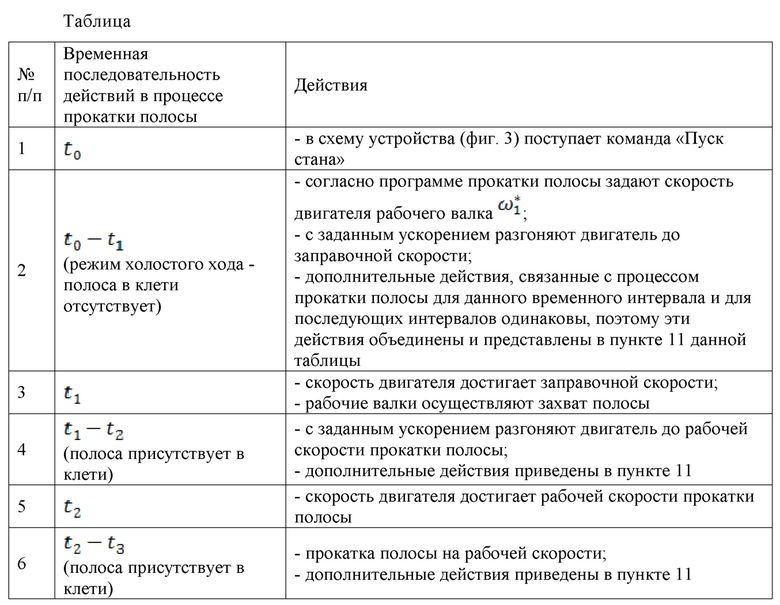

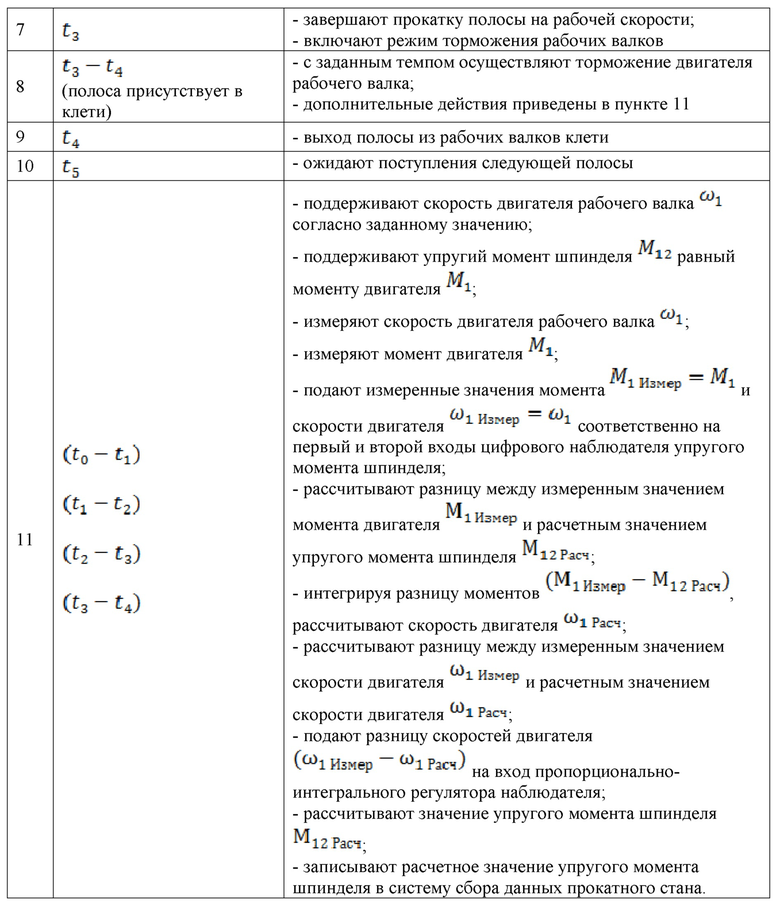

Описание работы заявляемого способа диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана представлено в виде таблицы, которая содержит одиннадцать этапов (шагов) процесса прокатки полосы. Указанные этапы содержат моменты времени  ,

,  ,

,  , … и интервалы времени

, … и интервалы времени  ,

,  , …, на которых выполняются определенные действия, связанные с процессом прокатки полосы в клети.

, …, на которых выполняются определенные действия, связанные с процессом прокатки полосы в клети.

Для подтверждения работоспособности заявляемого способа диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана было выполнено его моделирование в программной среде Matlab Simulink. Структура имитационной модели (здесь не приведена) соответствует схеме, представленной на фиг. 3. Параметры элементов, блоков, регуляторов имитационной модели максимально приближены к соответствующим параметрам стана 5000.

На фиг. 4 приведены осциллограммы скоростей и моментов, полученные на разработанной имитационной модели.

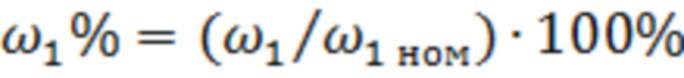

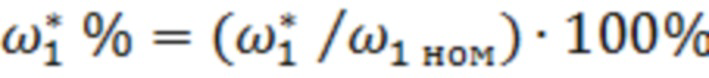

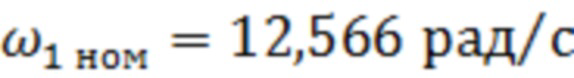

На фиг. 4,а приведены:  - задание скорости двигателя рабочего валка, полученное на выходе блок задания скорости двигателя 31 (фиг. 3);

- задание скорости двигателя рабочего валка, полученное на выходе блок задания скорости двигателя 31 (фиг. 3);  - текущая скорость двигателя, полученная на выходе первой системы регулирования 9. Отметим, что значения скоростей представлены в процентах, т.е.

- текущая скорость двигателя, полученная на выходе первой системы регулирования 9. Отметим, что значения скоростей представлены в процентах, т.е.  ,

,  , где

, где  или

или  . Также отметим, что при моделировании на фиг. 4,а задание скорости двигателя рабочего валка

. Также отметим, что при моделировании на фиг. 4,а задание скорости двигателя рабочего валка  линейно увеличивалось от

линейно увеличивалось от  до

до  .

.

На фиг. 4,б приведены:  - момент двигателя рабочего валка, полученный на выходе регулятора момента двигателя 15 (фиг. 3);

- момент двигателя рабочего валка, полученный на выходе регулятора момента двигателя 15 (фиг. 3);  - упругий момент шпинделя, полученный на выходе второй системы регулирования 10. Отметим, что значения моментов также представлены в процентах, т.е.

- упругий момент шпинделя, полученный на выходе второй системы регулирования 10. Отметим, что значения моментов также представлены в процентах, т.е.  ,

,  , где

, где  .

.

На фиг. 4,в приведены:  - момент двигателя рабочего валка, полученный на выходе регулятора момента двигателя 15 (фиг. 3);

- момент двигателя рабочего валка, полученный на выходе регулятора момента двигателя 15 (фиг. 3);  - расчетный упругий момент шпинделя, полученный на выходе третьей системы регулирования 11, ранее было отмечено, что эта система выполняет функцию цифрового наблюдателя. Значения моментов, как и ранее, представлены в процентах, т.е.

- расчетный упругий момент шпинделя, полученный на выходе третьей системы регулирования 11, ранее было отмечено, что эта система выполняет функцию цифрового наблюдателя. Значения моментов, как и ранее, представлены в процентах, т.е.  ,

,  , где

, где  .

.

Устройство (фиг. 3), реализующее заявляемый способ диагностического мониторинга упругого момента шпинделя, работает следующим образом.

Первый режим работы - режим холостого хода (полоса в клети отсутствует). На фиг. 4 указанному режиму соответствует временной интервал  . В таблице 1 в пунктах № 2 и № 11 перечислены действия, которые выполняются при этом. На указанном временном интервале

. В таблице 1 в пунктах № 2 и № 11 перечислены действия, которые выполняются при этом. На указанном временном интервале  регулятор скорости двигателя 17 (фиг. 3) обеспечивает выполнение равенства

регулятор скорости двигателя 17 (фиг. 3) обеспечивает выполнение равенства  (фиг. 4,а), т.е. текущая скорость двигателя равна заданной скорости.

(фиг. 4,а), т.е. текущая скорость двигателя равна заданной скорости.

Кроме того, вторая система регулирования 10 (фиг. 3) обеспечивает выполнение равенства  (фиг. 4,б), т.е. упругий момент шпинделя почти равен моменту двигателя и почти равен нулю, так как полоса в клети отсутствует. В действительности двигатель создает незначительный момент, который обеспечивает заданное ускорение двигателю на фиг. 4,а. При этом отсутствует скручивание в шпинделе.

(фиг. 4,б), т.е. упругий момент шпинделя почти равен моменту двигателя и почти равен нулю, так как полоса в клети отсутствует. В действительности двигатель создает незначительный момент, который обеспечивает заданное ускорение двигателю на фиг. 4,а. При этом отсутствует скручивание в шпинделе.

Третья система регулирования 11 (цифровой наблюдатель) при правильной его настройке также обеспечивает выполнение равенства  (фиг. 4,в), т.е. расчетный упругий момент шпинделя почти равен измеренному моменту двигателя и почти равен нулю.

(фиг. 4,в), т.е. расчетный упругий момент шпинделя почти равен измеренному моменту двигателя и почти равен нулю.

В момент времени  рабочие валки осуществляют захват полосы, начинается её прокатка. За интервал времени

рабочие валки осуществляют захват полосы, начинается её прокатка. За интервал времени  (фиг. 4,б) момент двигателя достигает максимально допустимого значения

(фиг. 4,б) момент двигателя достигает максимально допустимого значения  (

( ). Контур регулирования момента двигателя (фиг. 3) в момент времени

). Контур регулирования момента двигателя (фиг. 3) в момент времени  размыкается, двигатель переходит в режим отсечки по моменту. На указанном временном интервале шпиндель рабочего валка вследствие его упругих свойств подвергается скручиванию, а упругий момент шпинделя достиг максимальной величины

размыкается, двигатель переходит в режим отсечки по моменту. На указанном временном интервале шпиндель рабочего валка вследствие его упругих свойств подвергается скручиванию, а упругий момент шпинделя достиг максимальной величины  (фиг. 4,б). При моделировании эта величина превысила номинальный момент двигателя более чем в 3,3 раза, т.е. максимальный упругий момент шпинделя достигает значения

(фиг. 4,б). При моделировании эта величина превысила номинальный момент двигателя более чем в 3,3 раза, т.е. максимальный упругий момент шпинделя достигает значения  . Далее в процессе прокатки полосы шпиндель раскручивается/скручивается и т.д.

. Далее в процессе прокатки полосы шпиндель раскручивается/скручивается и т.д.

Таким образом, с момента времени  , вследствие упругих свойств шпинделя, возникают затухающие колебания упругого момента шпинделя

, вследствие упругих свойств шпинделя, возникают затухающие колебания упругого момента шпинделя  . Примерно через 0,8 с колебания затухают, что хорошо видно на фиг. 4,б.

. Примерно через 0,8 с колебания затухают, что хорошо видно на фиг. 4,б.

Отметим, что после захвата полосы за временной интервал  текущая скорость двигателя

текущая скорость двигателя  уменьшается примерно на

уменьшается примерно на  (фиг. 4,а) от своего значения в момент захвата

(фиг. 4,а) от своего значения в момент захвата  . Контур регулирования скорости двигателя в первой системе регулирования 9 (фиг. 3) с помощью регулятора скорости двигателя 17 отрабатывает отклонение текущей скорости двигателя

. Контур регулирования скорости двигателя в первой системе регулирования 9 (фиг. 3) с помощью регулятора скорости двигателя 17 отрабатывает отклонение текущей скорости двигателя  от её заданного значения

от её заданного значения  . Примерно через 0,8 с скорость

. Примерно через 0,8 с скорость  , что хорошо видно на фиг. 4,а.

, что хорошо видно на фиг. 4,а.

Заметим, что текущая скорость двигателя  после захвата полосы (фиг. 4,а) также имеет колебательный характер. Ранее отмечалось, что возмущающим воздействием для первой системы регулирования 9 является упругий момент шпинделя

после захвата полосы (фиг. 4,а) также имеет колебательный характер. Ранее отмечалось, что возмущающим воздействием для первой системы регулирования 9 является упругий момент шпинделя  (фиг. 4,б), который способствует возникновению колебания скорости двигателя.

(фиг. 4,б), который способствует возникновению колебания скорости двигателя.

В момент времени  контур регулирования момента двигателя (фиг. 3) замыкается (двигатель выходит из режима отсечки по моменту), это способствует более быстрому завершению колебаний упругого момента шпинделя, колебаний скорости и момента двигателя.

контур регулирования момента двигателя (фиг. 3) замыкается (двигатель выходит из режима отсечки по моменту), это способствует более быстрому завершению колебаний упругого момента шпинделя, колебаний скорости и момента двигателя.

К моменту времени  текущей скорости двигателя

текущей скорости двигателя  примерно равна её заданному значению

примерно равна её заданному значению  , т.е.

, т.е.  (фиг. 4,а), а упругий момент шпинделя примерно равен моменту двигателя, т.е.

(фиг. 4,а), а упругий момент шпинделя примерно равен моменту двигателя, т.е.  (фиг. 4,б). Далее наступает установившейся процесс прокатки полосы.

(фиг. 4,б). Далее наступает установившейся процесс прокатки полосы.

Ранее было отмечено, что цифровой наблюдатель (третья система регулирования 11 на фиг. 3) реализует заявляемое изобретение, т.е. восстанавливает упругий момент шпинделя толстолистового прокатного стана. Это подтверждает осциллограмма расчетного упругого момента шпинделя  на фиг. 4,в, полученная на выходе третьей системы регулирования 11 на фиг. 3. При наложении осциллограммы

на фиг. 4,в, полученная на выходе третьей системы регулирования 11 на фиг. 3. При наложении осциллограммы  на фиг. 4,в на осциллограмму

на фиг. 4,в на осциллограмму  на фиг. 4,б они полностью совпадают.

на фиг. 4,б они полностью совпадают.

Таким образом, имитационное моделирование в программной среде Matlab Simulink подтверждает работоспособность заявляемого способа диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана.

Дополнительно для подтверждения работоспособности заявляемого изобретения были проведены сравнения двух осциллограмм упругих моментов  и

и  изображенных на фиг. 5. Одни осциллограммы получены из системы сбора данных клети стана 5000, другие - из заявляемого способа.

изображенных на фиг. 5. Одни осциллограммы получены из системы сбора данных клети стана 5000, другие - из заявляемого способа.

На фиг. 5,а приведены:  - задание скорости двигателя рабочего валка;

- задание скорости двигателя рабочего валка;  - текущая скорость двигателя рабочего валка. Указанные скорости были ранее записаны и сохранены в системе сбора данных клети стана 5000 при прокатке полосы. На фиг.5, как и на фиг. 4 скорости и моменты представлены в процентах относительно номинальных значений.

- текущая скорость двигателя рабочего валка. Указанные скорости были ранее записаны и сохранены в системе сбора данных клети стана 5000 при прокатке полосы. На фиг.5, как и на фиг. 4 скорости и моменты представлены в процентах относительно номинальных значений.

На фиг. 5,б приведены:  - момент двигателя, ранее записанный и сохраненный в системе сбора данных клети стана 5000;

- момент двигателя, ранее записанный и сохраненный в системе сбора данных клети стана 5000;  - упругий момент шпинделя, ранее записанный и сохраненный в системе сбора данных клети стана 5000. Упругий момент

- упругий момент шпинделя, ранее записанный и сохраненный в системе сбора данных клети стана 5000. Упругий момент  измеренный специальной телеметрической системой, датчик которой был установлен на шпинделе рабочего валка, как в прототипе. Момент

измеренный специальной телеметрической системой, датчик которой был установлен на шпинделе рабочего валка, как в прототипе. Момент  - упругий момент шпинделя, рассчитанный в цифровом наблюдателе заявляемого способа диагностического мониторинга.

- упругий момент шпинделя, рассчитанный в цифровом наблюдателе заявляемого способа диагностического мониторинга.

Отметим, что модель цифрового наблюдателя была реализована в программной среде Matlab Simulink. Структура модели (здесь не приведена) соответствует схеме третьей системы регулирования 11, представленной на фиг. 3. Входными сигналами цифрового наблюдателя являются:  - момент двигателя (фиг. 5,б), ранее записанный и сохраненный в системе сбора данных клети стана 5000;

- момент двигателя (фиг. 5,б), ранее записанный и сохраненный в системе сбора данных клети стана 5000;  - текущая скорость двигателя рабочего валка (фиг. 5,а), ранее записанная и сохраненная в системе сбора данных клети стана 5000. Выходным сигналом цифрового наблюдателя является

- текущая скорость двигателя рабочего валка (фиг. 5,а), ранее записанная и сохраненная в системе сбора данных клети стана 5000. Выходным сигналом цифрового наблюдателя является  - расчетный упругий момент шпинделя, приведенный на фиг. 5,б.

- расчетный упругий момент шпинделя, приведенный на фиг. 5,б.

Качественное (визуальное) сравнение осциллограмм упругих моментов  и

и  на фиг. 5,б показывает достаточно хорошее совпадение этих зависимостей.

на фиг. 5,б показывает достаточно хорошее совпадение этих зависимостей.

На фиг. 5,в приведена динамика отклонения упругого момента шпинделя относительно момента двигателя  ). Приведенная динамика позволяет оценить, насколько упругий момент шпинделя превышает момент двигателя. Такая оценка может быть использована для предупреждения аварий и минимизации их последствий, например, при освоении новых «твердых» сортаментов проката.

). Приведенная динамика позволяет оценить, насколько упругий момент шпинделя превышает момент двигателя. Такая оценка может быть использована для предупреждения аварий и минимизации их последствий, например, при освоении новых «твердых» сортаментов проката.

Таким образом, выполненное сравнение измеренных и расчетных упругих моментов шпинделей подтверждает работоспособность заявляемого способа диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана.

По сравнению с «контактными» измерительными системами упругого момента разработанный цифровой наблюдатель, реализующий заявляемый способ обладает следующими преимуществами:

- простотой и высокой надежностью;

- отсутствием необходимости какого-либо обслуживания;

- практически не имеет стоимости, т.к. является фрагментом программного обеспечения.

Сделанные выводы о цифровом наблюдателе позволяют использовать его, например, для анализа упругих моментов, возникающих на шпинделях горизонтальной клети толстолистового прокатного стана в аварийных режимах, сопровождающихся поломками оборудования.

На фиг. 6 приведены осциллограммы скоростей и моментов валков при поломке нижнего валка (шпинделя) стана 5000, сохраненные в системе сбора данных клети.

На фиг. 6,а приведены:  - задание скорости двигателя верхнего и нижнего рабочего валка;

- задание скорости двигателя верхнего и нижнего рабочего валка;  - текущая скорость двигателя верхнего рабочего валка;

- текущая скорость двигателя верхнего рабочего валка;  - текущая скорость двигателя нижнего рабочего валка. Указанные скорости были сохранены в системе сбора данных клети стана 5000 при прокатке полосы. На фиг.6, как и на фиг. 4, скорости представлены в процентах относительно номинальных значений.

- текущая скорость двигателя нижнего рабочего валка. Указанные скорости были сохранены в системе сбора данных клети стана 5000 при прокатке полосы. На фиг.6, как и на фиг. 4, скорости представлены в процентах относительно номинальных значений.

На фиг. 6,б приведен  - момент верхнего двигателя, сохраненный в системе сбора данных клети стана 5000.

- момент верхнего двигателя, сохраненный в системе сбора данных клети стана 5000.

На фиг. 6,в приведен  - момент нижнего двигателя, сохраненный в системе сбора данных клети стана 5000.

- момент нижнего двигателя, сохраненный в системе сбора данных клети стана 5000.

В момент времени  (фиг.6) рабочие валки осуществляют захват полосы, далее в момент времени

(фиг.6) рабочие валки осуществляют захват полосы, далее в момент времени  моменты двигателей верхнего и нижнего валков достигают уровня ограничения

моменты двигателей верхнего и нижнего валков достигают уровня ограничения  , двигатели переходят в режим отсечки по моменту.

, двигатели переходят в режим отсечки по моменту.

Непосредственно поломка нижнего шпинделя происходит в момент времени  , что видно по снижению момента

, что видно по снижению момента  нижнего двигателя от

нижнего двигателя от  до

до  (фиг.6,в).

(фиг.6,в).

Электропривод верхнего валка пытается «в одиночку» прокатать полосу, но его усилий недостаточно, верхний двигатель останавливается. Одновременно контур регулирования скорости верхнего валка размыкается, возникают медленно затухающие колебания его скорости  фиг. 6,а (

фиг. 6,а ( ), обусловленные упругостью шпинделя и инерционностью вращающихся масс. Задание скорости двигателей

), обусловленные упругостью шпинделя и инерционностью вращающихся масс. Задание скорости двигателей  и текущая скорость нижнего двигателя

и текущая скорость нижнего двигателя  аварийно снижаются до нуля (

аварийно снижаются до нуля ( ).

).

Ранее отмечалось, что описанная ситуация крайне опасна, т.к. после поломки неконтролируемое вращение незакрепленного шпинделя может вызвать разрушительные последствия.

Для оценки упругого момента шпинделя выполнен экспорт сигналов  ,

,  ,

,  ,

,  (фиг. 6), записанных во время аварии, из системы сбора данных клети в Matlab Simulink, где они были обработаны в моделях цифровых наблюдателей верхнего и нижнего валков (фиг. 3).

(фиг. 6), записанных во время аварии, из системы сбора данных клети в Matlab Simulink, где они были обработаны в моделях цифровых наблюдателей верхнего и нижнего валков (фиг. 3).

Восстановленные осциллограммы упругих моментов шпинделей  ,

,  , представлены на фиг. 7. Видно, что верхний шпиндель, который не сломался (фиг. 7,б), испытывает шестикратную перегрузку относительно номинального момента двигателя. Амплитуда

, представлены на фиг. 7. Видно, что верхний шпиндель, который не сломался (фиг. 7,б), испытывает шестикратную перегрузку относительно номинального момента двигателя. Амплитуда  при рабочей нагрузке двигателя

при рабочей нагрузке двигателя  , т.е. превышает момент нагрузки в 2,5 раза. Амплитуда упругого момента на нижнем шпинделе

, т.е. превышает момент нагрузки в 2,5 раза. Амплитуда упругого момента на нижнем шпинделе  (фиг. 7,в) превышает номинальную нагрузку в 5 раз, а рабочую нагрузку - в 2 раза.

(фиг. 7,в) превышает номинальную нагрузку в 5 раз, а рабочую нагрузку - в 2 раза.

Полученные сигналы упругих моментов на шпинделях не предназначены для использования в системах регулирования электроприводов. Их основное назначение - информация о величинах упругого момента в динамических режимах. Также цифровой наблюдатель позволяет осуществлять контроль предаварийных ситуаций с целью предотвращения аварий, а в случае их возникновения - выполнять анализ причин. На фиг. 8 приведена структура системы сбора информации о моментах на шпинделе, на которой цифровой наблюдатель представляет собой фрагмент программного обеспечения контроллера клети стана 5000.

Информацию о динамических моментах на шпинделе следует сохранять в специальной информационной базе, при этом амплитудные значения, многократно превышающие заданный порог, следует выводить в специальном окне на мониторе оператора стана. Это позволит избежать последовательного повторения динамических ударов, приводящих к усталостным разрушениям. Для полноценной реализации возможностей цифрового наблюдателя целесообразно разработать и внедрить на стане:

1. Систему мониторинга перегрузок шпинделей, обеспечивающую фиксацию и подсчет перегрузок по моменту, превышающих заданные пороговые значения.

2. Методику расчета ресурса шпинделей по результатам подсчета перегрузок и оценки их амплитуд.

3. Способы ограничения динамических нагрузок.

Таким образом, реализация заявляемого способа диагностического мониторинга упругого момента шпинделя поможет предотвратить катастрофический ущерб от аварий и сократить расходы от непредвиденных простоев. Вместе с тем, благодаря онлайн-мониторингу и анализу сигналов упругого момента шпинделя, можно получить максимальные, минимальные и средние значения момента в процессе прокатки. На основе их анализа можно настроить модель прогнозирования упругого момента шпинделя. После сопоставления расчетных значений с результатами испытаний могут быть оптимизированы программы и параметры прокатки (скорости, обжатия и др.). Это повышает надежность и срок эксплуатации механического и электрического оборудования электроприводов верхнего и нижнего валков горизонтальной клети, а также снижает длительности простоев стана из-за возможных поломок оборудования. Полученную информацию также целесообразно использовать при освоении новых сортаментов проката.

Изобретение может быть использовано для прогнозирования остаточного ресурса шпинделя, регистрации его усталостных повреждений, а также для восстановления мгновенных значений упругого момента шпинделя в аварийном режиме по записанным значениям скоростей и моментов двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ мониторинга износа шпиндельного соединения клети толстолистового прокатного стана | 2024 |

|

RU2838333C1 |

| Способ управления приводными двигателями клети толстолистового прокатного стана с индивидуальным электроприводом валков | 2024 |

|

RU2822900C1 |

| Устройство для управления приводными двигателями валков горизонтальных клетей толстолистовых и широкополосных станов горячей прокатки | 2023 |

|

RU2809888C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ В НЕПРЕРЫВНОЙ ГРУППЕ КЛЕТЕЙ | 2011 |

|

RU2477187C2 |

| Устройство для управления профилированной прокаткой заготовки в прокатной клети толстолистового стана с гидравлическим нажимным устройством | 2022 |

|

RU2786648C1 |

| Способ автоматического регулирования скорости горизонтальных и вертикальных валков универсальной клети стана горячей прокатки | 2015 |

|

RU2620424C2 |

| Способ автоматического управления процессом прокатки в черновой группе клетей непрерывного прокатного стана | 2022 |

|

RU2787290C1 |

| Устройство для управления непрерывным станом холодной прокатки | 2023 |

|

RU2809885C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В ЧЕРНОВОЙ ГРУППЕ КЛЕТЕЙ НЕПРЕРЫВНОГО ПРОКАТНОГО СТАНА | 2012 |

|

RU2494828C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В МЕЖКЛЕТЕВОМ ПРОМЕЖУТКЕ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2010 |

|

RU2446026C2 |

Изобретение относится к способу диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана. В процессе прокатки полосы измеряют скорость и момент двигателя рабочего валка, подают измеренные значения момента и скорости двигателя рабочего валка соответственно на первый и второй входы цифрового наблюдателя упругого момента шпинделя, рассчитывают значение упругого момента шпинделя и записывают расчетное значение упругого момента шпинделя в систему сбора данных прокатного стана. При этом в упомянутом цифровом наблюдателе рассчитывают разницу между измеренным значением момента двигателя рабочего валка и расчетным значением упругого момента шпинделя, интегрируют разницу упомянутых моментов, рассчитывают скорость двигателя рабочего валка, рассчитывают разницу между измеренным и расчетным значениями скорости двигателя рабочего валка, подают указанную разницу скоростей двигателя рабочего валка на вход пропорционально-интегрального регулятора наблюдателя. В результате обеспечивается непрерывный контроль динамических нагрузок шпинделя прокатного стана, регистрация усталостных повреждений, прогнозирование остаточного ресурса оборудования. 8 ил., 1 табл.

Способ диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана, согласно которому в процессе прокатки полосы в режиме холостого хода двигателя рабочего валка, в режиме ускорения двигателя рабочего валка до заправочной скорости, в режиме захвата полосы рабочими валками, в режиме ускорения двигателя рабочего валка до рабочей скорости прокатки полосы, в режиме прокатки полосы на рабочей скорости, в режиме торможения двигателя рабочего валка до скорости холостого хода задают скорость двигателя рабочего валка, поддерживают её согласно заданному значению и для указанных режимов поддерживают упругий момент шпинделя равным моменту двигателя рабочего валка, при этом в процессе прокатки полосы измеряют скорость и момент двигателя рабочего валка, подают измеренные значения момента и скорости двигателя рабочего валка соответственно на первый и второй входы цифрового наблюдателя упругого момента шпинделя, рассчитывают значение упругого момента шпинделя и записывают расчетное значение упругого момента шпинделя в систему сбора данных прокатного стана, отличающийся тем, что в упомянутом цифровом наблюдателе рассчитывают разницу между измеренным значением момента двигателя рабочего валка и расчетным значением упругого момента шпинделя, интегрируют разницу упомянутых моментов, рассчитывают скорость двигателя рабочего валка, рассчитывают разницу между измеренным и расчетным значениями скорости двигателя рабочего валка, подают указанную разницу скоростей двигателя рабочего валка на вход пропорционально-интегрального регулятора наблюдателя, после чего и осуществляют расчет значения упругого момента шпинделя.

| Радионов А.А | |||

| и др | |||

| Разработка цифрового наблюдателя упругого момента электромеханической системы клети прокатного стана, Электротехнические системы и комплексы, 2021, N2 (51), с.19-29 | |||

| Бесконтактное устройство для индикации наличия металла в клети прокатного стана | 1977 |

|

SU738705A1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОДВИГАТЕЛЕМ ПРИВОДА ВАЛКОВ НЕПРЕРЫВНОГО ПРОКАТНОГО СТАНА | 0 |

|

SU279748A1 |

| DE 4325074 A1, 05.05.1994. | |||

Авторы

Даты

2024-11-26—Публикация

2024-05-14—Подача