Изобретение относится к автоматизации прокатного производства и может быть использовано для снижения динамических нагрузок, возникающих при захвате полосы валками горизонтальных и вертикальных клетей непрерывной подгруппы черновой группы широкополосного стана горячей прокатки.

Известен способ согласования скоростей валков горизонтальных и вертикальных клетей черновой группы непрерывного прокатного стана, согласно которому для режима свободной прокатки осуществляют задание скоростей и их соотношений для предыдущей и последующей клетей межклетевого промежутка, измерение и запоминание тока двигателя предыдущей клети в режиме свободной прокатки, измерение токов статической нагрузки двигателей предыдущей и последующей клетей межклетевого промежутка при одновременном нахождении в них полосы, в зависимости от соотношения этих сигналов осуществляют пропорционально-интегральное регулирование скорости предыдущей клети, выполняют передачу выходного суммарного сигнала в систему регулирования предыдущего межклетевого промежутка, осуществляют адаптивную коррекцию уставки скорости предыдущей клети по запомненной последней скорости для оптимального приема следующей заготовки (способ реализуется устройством, см. авт. св. СССР №1708462, В21В 37/48).

Недостатком известного способа является низкая надежность электроприводов горизонтальных и вертикальных клетей черновой группы непрерывного прокатного стана. При захвате полосы валками последующей горизонтальной клети не учитывается величина отклонения (статической просадки) скорости электропривода валков вертикальной клети. В результате этого к моменту захвата полосы валками этой клети появляется рассогласование линейных скоростей горизонтальных и вертикальных валков. Захват в условиях рассогласования скоростей валков сопровождается ударом раската о валки горизонтальной клети, что приводит к возникновению динамических нагрузок, разрушающих механическое и электрическое оборудование стана, и соответственно, снижающих его надежность и срок эксплуатации. Также возникают динамические удары при входе полосы в вертикальную клеть, вследствие рассогласования скорости ее валков и скорости выхода полосы из предыдущей горизонтальной клети.

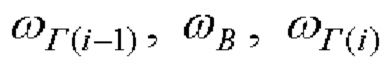

Наиболее близким аналогом к заявляемому объекту является способ автоматического управления процессом прокатки в черновой группе клетей непрерывного прокатного стана, состоящей из последовательно расположенных предыдущей (i-1)-й горизонтальной, вертикальной и последующей i-й горизонтальной клетей, согласно которому задают и измеряют окружные скорости горизонтальных  и вертикальных ωв валков клетей, задают и измеряют величины зазоров

и вертикальных ωв валков клетей, задают и измеряют величины зазоров  горизонтальных валков предыдущей (i-1)-й и последующей i-й клетей, в режиме свободной прокатки полосы в вертикальной клети до захвата полосы валками i-й горизонтальной клети вычисляют косинус угла захвата полосы горизонтальными валками последующей (i) клети по зависимости

горизонтальных валков предыдущей (i-1)-й и последующей i-й клетей, в режиме свободной прокатки полосы в вертикальной клети до захвата полосы валками i-й горизонтальной клети вычисляют косинус угла захвата полосы горизонтальными валками последующей (i) клети по зависимости  где

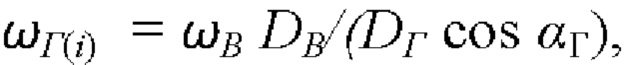

где  - диаметр горизонтального валка, устанавливают окружную скорость валков ωГ(i) последующей i-й горизонтальной клети согласно зависимости

- диаметр горизонтального валка, устанавливают окружную скорость валков ωГ(i) последующей i-й горизонтальной клети согласно зависимости

где DB - диаметр вертикального валка, через промежутки времени Δt выполняют N замеров статического тока

где DB - диаметр вертикального валка, через промежутки времени Δt выполняют N замеров статического тока  электропривода валков предыдущей горизонтальной клети и N замеров статического тока

электропривода валков предыдущей горизонтальной клети и N замеров статического тока  электропривода валков вертикальной клети; вычисляют сумму

электропривода валков вертикальной клети; вычисляют сумму  из N значений статического тока

из N значений статического тока  вычисляют сумму

вычисляют сумму  из N значений статического тока

из N значений статического тока  после захвата полосы валками последующей i-й горизонтальной клети рассчитывают и запоминают среднее значение

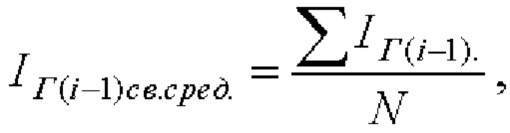

после захвата полосы валками последующей i-й горизонтальной клети рассчитывают и запоминают среднее значение  статического тока свободной прокатки электропривода валков предыдущей (i-1) горизонтальной клети

статического тока свободной прокатки электропривода валков предыдущей (i-1) горизонтальной клети  рассчитывают и запоминают среднее значение IBcв.сред. статического тока свободной прокатки электропривода валков вертикальной клети

рассчитывают и запоминают среднее значение IBcв.сред. статического тока свободной прокатки электропривода валков вертикальной клети  при совместной прокатке полосы валками предыдущей (i-1)-й горизонтальной клети, валками вертикальной клети и валками i-й горизонтальной клети, измеряют статические токи

при совместной прокатке полосы валками предыдущей (i-1)-й горизонтальной клети, валками вертикальной клети и валками i-й горизонтальной клети, измеряют статические токи  и

и  соответствующих электроприводов клетей, переходят от регулирования окружной скорости

соответствующих электроприводов клетей, переходят от регулирования окружной скорости  валков предыдущей (i-1) горизонтальной клети на регулирование статического тока

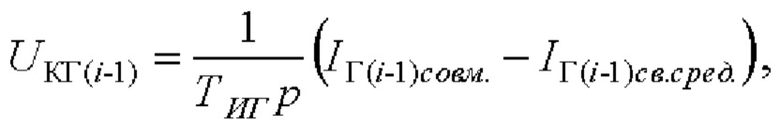

валков предыдущей (i-1) горизонтальной клети на регулирование статического тока  электропривода указанных валков, осуществляют стабилизацию статического тока электропривода (i-1)-й горизонтальной клети путем подачи на него корректирующего сигнала, определяемого по интегральной зависимости

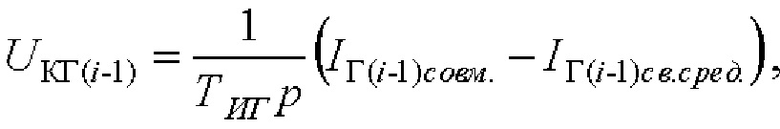

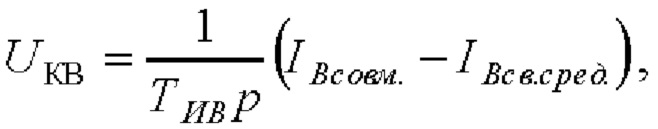

электропривода указанных валков, осуществляют стабилизацию статического тока электропривода (i-1)-й горизонтальной клети путем подачи на него корректирующего сигнала, определяемого по интегральной зависимости  где

где  - постоянная интегрирования;

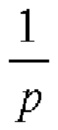

- постоянная интегрирования;  - оператор интегрирования по времени, переходят от регулирования окружной скорости валков ωB вертикальной клети на регулирование статического тока IB электропривода указанных валков, осуществляют стабилизацию статического тока электропривода вертикальной клети путем подачи на него корректирующего сигнала, определяемого по интегральной зависимости

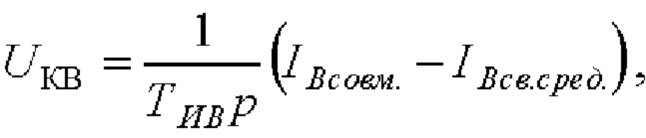

- оператор интегрирования по времени, переходят от регулирования окружной скорости валков ωB вертикальной клети на регулирование статического тока IB электропривода указанных валков, осуществляют стабилизацию статического тока электропривода вертикальной клети путем подачи на него корректирующего сигнала, определяемого по интегральной зависимости  запоминают измеряемые параметры электроприводов при совместной прокатке полосы в валках (i-1)-й, i-й горизонтальных клетей и валках вертикальной клети для адаптивной коррекции уставок скоростей

запоминают измеряемые параметры электроприводов при совместной прокатке полосы в валках (i-1)-й, i-й горизонтальных клетей и валках вертикальной клети для адаптивной коррекции уставок скоростей  при захвате следующей полосы, после выхода полосы из валков (i-1)-й, вертикальной и i-й клетей осуществляют адаптивную коррекцию уставок скоростей

при захвате следующей полосы, после выхода полосы из валков (i-1)-й, вертикальной и i-й клетей осуществляют адаптивную коррекцию уставок скоростей  (см. патент РФ №2494828, В21В 37/52).

(см. патент РФ №2494828, В21В 37/52).

Недостатком известного способа является низкая надежность электроприводов горизонтальных и вертикальных клетей черновой группы непрерывного прокатного стана. Указанный недостаток обусловлен динамическими ударными нагрузками, возникающими при входе полосы в вертикальную клеть. Они возникают вследствие рассогласования линейной скорости ее валков и скорости выхода полосы из предыдущей (i-1)-й горизонтальной клети. Это связано с тем, что при предварительном задании скоростей электроприводов горизонтальной и вертикальной клетей не может быть учтено статическое отклонение (ошибка) скорости, возникающее при прокатке полосы в валках (i-1)-й горизонтальной клети. Захват в условиях рассогласования скоростей сопровождается ударом раската о валки вертикальной клети, что приводит к возникновению динамических нагрузок, разрушающих механическое и электрическое оборудование и соответственно снижающих его надежность и срок эксплуатации.

Технической проблемой, на решение которой направлено заявляемое изобретение, является создание способа автоматического управления процессом прокатки полосы, обеспечивающего повышение надежности и срок эксплуатации электроприводов горизонтальных и вертикальных клетей непрерывной подгруппы черновой группы широкополосного стана горячей прокатки.

Технический результат предлагаемого изобретения - снижение динамических нагрузок, возникающих при захвате полосы валками вертикальных клетей непрерывной подгруппы черновой группы широкополосного стана горячей прокатки, благодаря согласованию скоростей электроприводов валков горизонтальной и вертикальной клетей.

Поставленная задача решается тем, что в известном способе автоматического управления процессом прокатки в черновой группе клетей непрерывного прокатного стана, состоящей из последовательно расположенных предыдущей (i-1)-й горизонтальной, вертикальной и последующей i-й горизонтальной клетей, согласно которому задают и измеряют окружные скорости горизонтальных  и вертикальных ωB валков клетей, задают и измеряют величины зазоров H(i-1), Hi горизонтальных валков предыдущей (i-1)-й и последующей i-й клетей, в режиме свободной прокатки полосы в вертикальной клети до захвата полосы валками i-и горизонтальной клети вычисляют косинус угла захвата полосы горизонтальными валками последующей (i) клети по зависимости

и вертикальных ωB валков клетей, задают и измеряют величины зазоров H(i-1), Hi горизонтальных валков предыдущей (i-1)-й и последующей i-й клетей, в режиме свободной прокатки полосы в вертикальной клети до захвата полосы валками i-и горизонтальной клети вычисляют косинус угла захвата полосы горизонтальными валками последующей (i) клети по зависимости  где

где  - диаметр горизонтального валка, устанавливают окружную скорость валков ωГ(i) последующей i-й горизонтальной клети согласно зависимости

- диаметр горизонтального валка, устанавливают окружную скорость валков ωГ(i) последующей i-й горизонтальной клети согласно зависимости  где DB - диаметр вертикального валка, через промежутки времени Δt выполняют N замеров статического тока

где DB - диаметр вертикального валка, через промежутки времени Δt выполняют N замеров статического тока  электропривода валков предыдущей (i-1) горизонтальной клети и N замеров статического тока IB электропривода валков вертикальной клети; вычисляют сумму

электропривода валков предыдущей (i-1) горизонтальной клети и N замеров статического тока IB электропривода валков вертикальной клети; вычисляют сумму  из N значений статического тока

из N значений статического тока  вычисляют сумму

вычисляют сумму  из N значений статического тока IB, после захвата полосы валками последующей i-й горизонтальной клети рассчитывают и запоминают среднее значение

из N значений статического тока IB, после захвата полосы валками последующей i-й горизонтальной клети рассчитывают и запоминают среднее значение  статического тока свободной прокатки электропривода валков предыдущей (i-1) горизонтальной клети

статического тока свободной прокатки электропривода валков предыдущей (i-1) горизонтальной клети  рассчитывают и запоминают среднее значение

рассчитывают и запоминают среднее значение  статического тока свободной прокатки электропривода валков вертикальной клети

статического тока свободной прокатки электропривода валков вертикальной клети  , при совместной прокатке полосы валками предыдущей (i-1)-й горизонтальной клети, валками вертикальной клети и валками i-й горизонтальной клети, измеряют статические токи

, при совместной прокатке полосы валками предыдущей (i-1)-й горизонтальной клети, валками вертикальной клети и валками i-й горизонтальной клети, измеряют статические токи  и

и  соответствующих электроприводов клетей, переходят от регулирования окружной скорости

соответствующих электроприводов клетей, переходят от регулирования окружной скорости  валков предыдущей (i-1) горизонтальной клети на регулирование статического тока

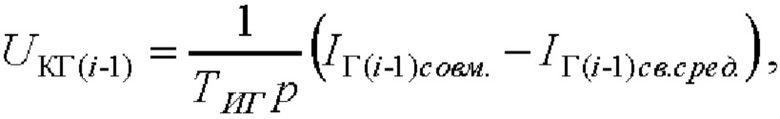

валков предыдущей (i-1) горизонтальной клети на регулирование статического тока  электропривода указанных валков, осуществляют стабилизацию статического тока электропривода (i-1)-й горизонтальной клети путем подачи на него корректирующего сигнала, определяемого по интегральной зависимости

электропривода указанных валков, осуществляют стабилизацию статического тока электропривода (i-1)-й горизонтальной клети путем подачи на него корректирующего сигнала, определяемого по интегральной зависимости  где

где  - постоянная интегрирования;

- постоянная интегрирования;  - оператор интегрирования по времени, переходят от регулирования окружной скорости валков ωB вертикальной клети на регулирование статического тока IB электропривода указанных валков, осуществляют стабилизацию статического тока электропривода вертикальной клети путем подачи на него корректирующего сигнала, определяемого по интегральной зависимости

- оператор интегрирования по времени, переходят от регулирования окружной скорости валков ωB вертикальной клети на регулирование статического тока IB электропривода указанных валков, осуществляют стабилизацию статического тока электропривода вертикальной клети путем подачи на него корректирующего сигнала, определяемого по интегральной зависимости  запоминают измеряемые параметры электроприводов при совместной прокатке полосы в валках (i-1)-й, i-й горизонтальных клетей и валках вертикальной клети для адаптивной коррекции уставок скоростей

запоминают измеряемые параметры электроприводов при совместной прокатке полосы в валках (i-1)-й, i-й горизонтальных клетей и валках вертикальной клети для адаптивной коррекции уставок скоростей  при захвате следующей полосы, после выхода полосы из валков (i-1)-й, вертикальной и i-й клетей осуществляют адаптивную коррекцию уставок скоростей

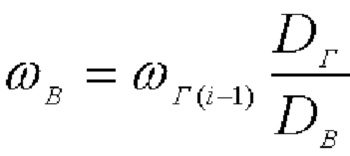

при захвате следующей полосы, после выхода полосы из валков (i-1)-й, вертикальной и i-й клетей осуществляют адаптивную коррекцию уставок скоростей  , согласно изобретению, дополнительно в режиме свободной прокатки полосы в валках предыдущей (i-1)-й горизонтальной клети до захвата полосы валками вертикальной клети окружную скорость электропривода валков вертикальной клети устанавливают согласно зависимости

, согласно изобретению, дополнительно в режиме свободной прокатки полосы в валках предыдущей (i-1)-й горизонтальной клети до захвата полосы валками вертикальной клети окружную скорость электропривода валков вертикальной клети устанавливают согласно зависимости  , где

, где  - окружная скорость валков предыдущей (i-1)-й горизонтальной клети в режиме свободной прокатки.

- окружная скорость валков предыдущей (i-1)-й горизонтальной клети в режиме свободной прокатки.

Отличительным признаком заявляемого способа является задание скорости электропривода валков вертикальной клети до захвата полосы, вычисляемое по скорости электропривода предыдущей (i-1)-й горизонтальной клети и соотношению диаметров валков горизонтальной и вертикальной клетей.

Указанный отличительный признак в опубликованных ранее технических решениях не обнаружен.

В заявляемом способе согласования скоростей валков горизонтальных и вертикальных клетей черновой группы непрерывного прокатного стана указанный отличительный признак обеспечивает снижение ударных динамических нагрузок при захвате полосы валками вертикальной клети за счет более точного задания скорости ее электропривода, вычисляемой с учетом скорости выхода полосы из предыдущей (i-1)-й горизонтальной клети. Линейная скорость полосы определяется из соотношения диаметров валков горизонтальной и вертикальной клетей. В результате ограничения динамических нагрузок повышаются надежность и срок эксплуатации механического и электрического оборудования вертикальной клети. Кроме того, это обеспечивает повышение надежности и долговечности агрегата в целом, а также снижение его простоев из-за поломок оборудования.

Сущность изобретения поясняется чертежами, где:

на фиг.1 представлена схема совместной прокатки полосы в валках горизонтальных и вертикальной клетей;

на фиг.2 представлена схема устройства, реализующего способ автоматического управления процессом прокатки в черновой группе клетей непрерывного прокатного стана.

На фиг.1 и фиг.2 представлены горизонтальные валки 1, 2 предыдущей (i-1)-й, последующей i-й по ходу прокатки горизонтальных клетей и валки 3 вертикальной клети, взаимосвязанные через прокатываемую полосу 4.

Устройство (фиг.2), реализующее заявляемый способ автоматического управления процессом прокатки в черновой группе клетей непрерывного прокатного стана, содержит нажимные устройства 5, 6 валков 1, 2 соответствующих горизонтальных клетей, оснащенные датчиками зазора 7, 8. Выходы датчиков зазора 7, 8 валков 1 предыдущей и валков 2 последующей горизонтальных клетей соединены соответственно с первым и вторым входами вычислительного устройства 9. Третий и четвертый входы которого соединены с выходами датчика статического тока 10 и датчика скорости 11 электропривода 12 валков 3 вертикальной клети. Пятый и шестой входы вычислительного устройства 9 соединены с выходами датчика статического тока 13 и датчика скорости 14 электропривода 15 валков 2 последующей горизонтальной клети. Аналогично седьмой и восьмой входы вычислительного устройства 9 соединены с выходами датчика статического тока 16 и датчика скорости 17 электропривода 18 валков 1 предыдущей горизонтальной клети. Первый, второй и третий выходы вычислительного устройства 9 соединены с первыми входами блоков управления 19, 20, 21, соединенными своими выходами с управляющими входами электроприводов 12, 15, 18, соответственно. Вторые входы блоков управления 19, 20, 21 соединены с выходами блока 22 задания скорости электроприводов, вход которого соединен с первым выходом блока управления станом 23. Второй выход блока управления 23 соединен с входом блока задания величины зазоров 24 горизонтальных валков клетей. Первый и второй выходы указанного блока 24 соединены соответственно с нажимными устройствами предыдущей 5 и последующей 6 клетей.

Вычислительное устройство 9 может быть выполнено программным способом в структуре управляющих контроллеров электроприводов горизонтальных и вертикальных валков клетей черновой группы (см. Петров И.В. Программируемые контроллеры. Стандартные языки и приемы прикладного проектирования. - М.: Солон-Пресс, 2008 - 256 с). Остальные элементы, входящие в состав рассматриваемого устройства, представляют собой общеизвестные в области электротехники блоки, которые могут быть выполнены с помощью элементов аналоговой блочной системы регуляторов (см. Перельмутер В.М., Сидоренко В.А. Системы управления тиристорными электроприводами постоянного тока. - М.: Энергоатомиздат, 1988 - С. 126-142) либо аппаратно-программным способом в структуре названных управляющих контроллеров.

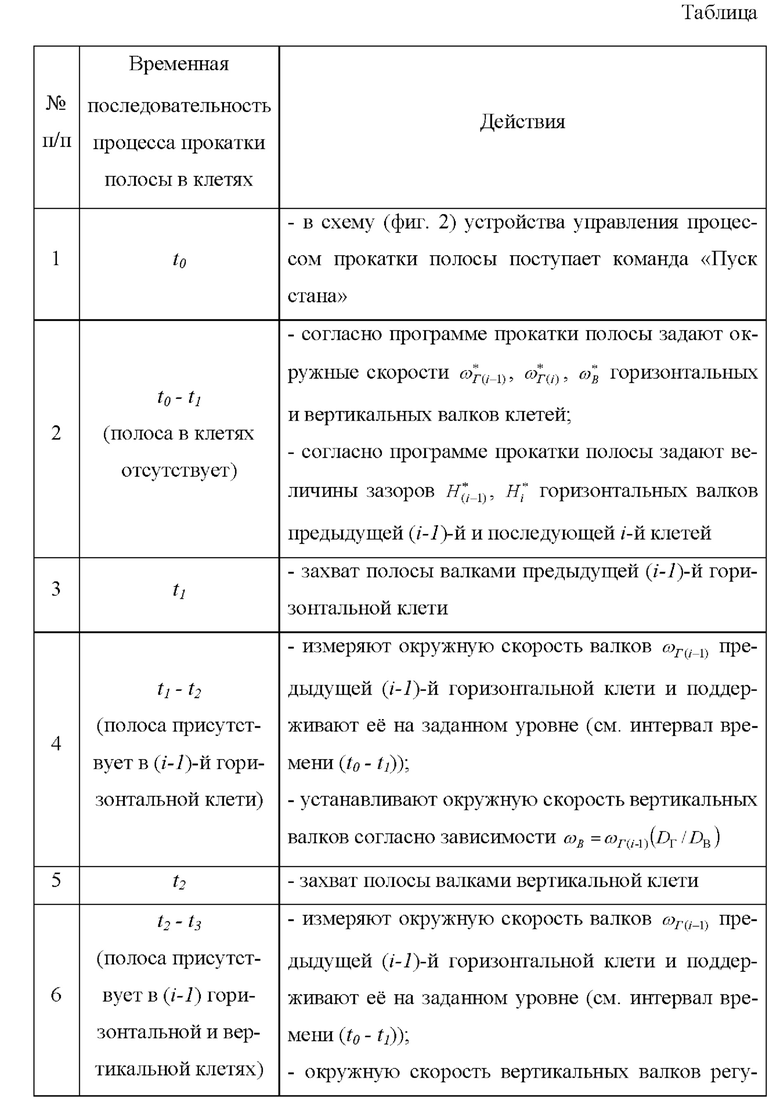

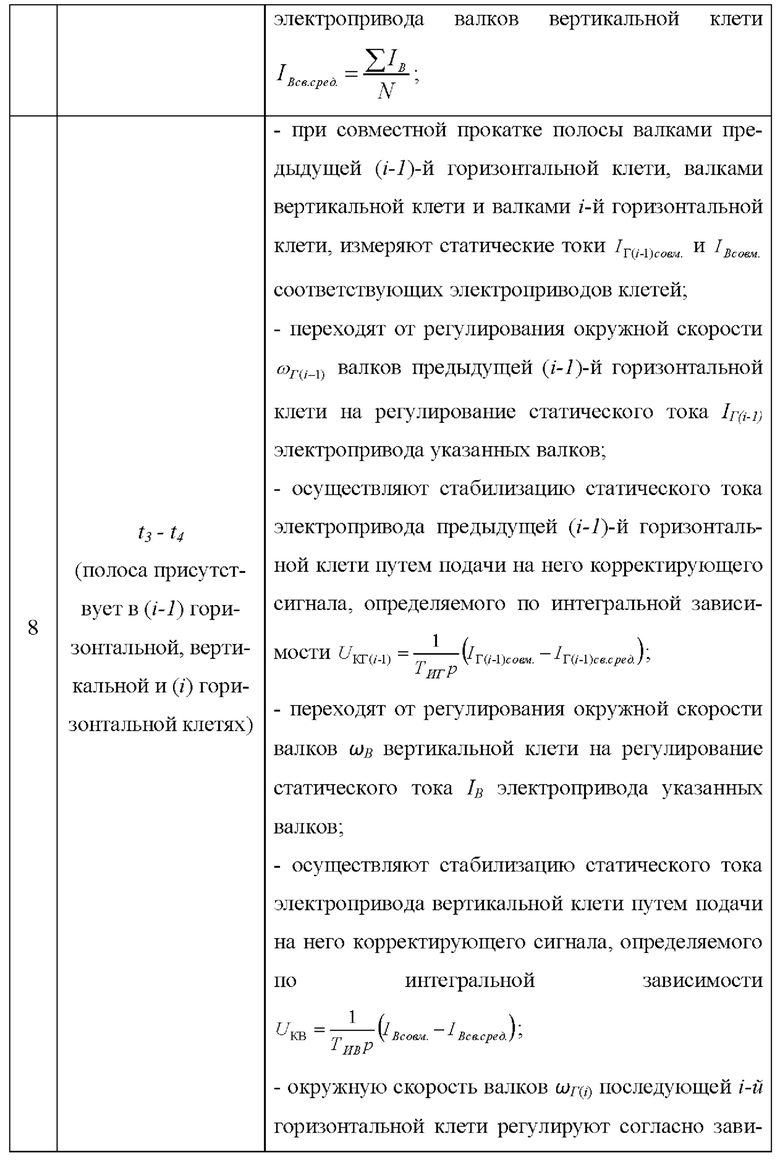

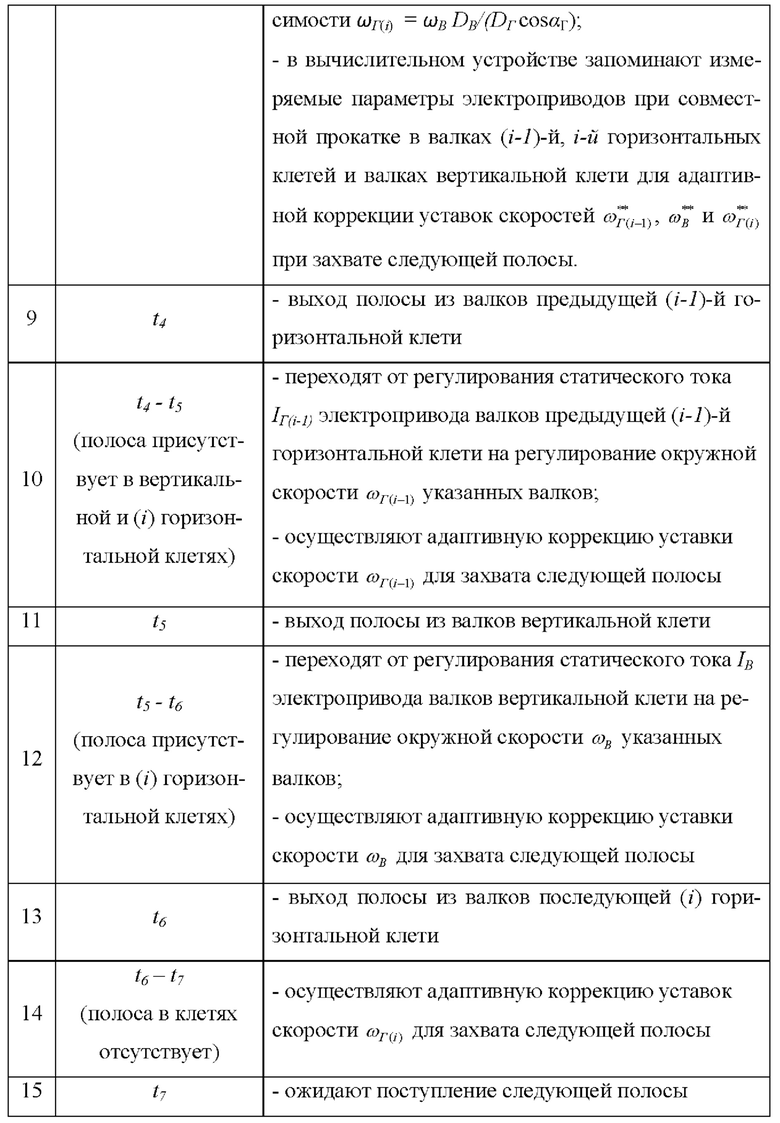

Описание работы заявляемого способа автоматического управления процессом прокатки представлено в виде таблицы, которая содержит пятнадцать этапов (шагов) процесса прокатки полосы в клетях стана. Указанные этапы содержат моменты времени t0, t1, t2, … или интервалы времени (t0 - t1), (t1 - t2), …, на которых выполняются определенные действия, связанные с процессом прокатки полосы в клетях.

Устройство (фиг.2), реализующее заявляемый способ управления процессом прокатки полосы, работает следующим образом.

В момент времени t0, после поступления команды «Пуск стана» на первом и втором выходах блока управления станом 23 формируются сигналы для блоков задания 22 и 24. Согласно программе прокатки полосы на выходе блока задания скорости электроприводов 22 формируются сигналы задания окружных скоростей горизонтальных  и вертикальных

и вертикальных  валков клетей. Указанные сигналы подаются соответственно на вторые входы блоков управления электроприводами 21, 20, 19, соединенными своими выходами с управляющими входами электроприводов 18, 15, 12 соответственно. В результате окружные скорости горизонтальных и вертикальных валков клетей устанавливаются в соответствии с заданными значениями. При этом полоса в предыдущей (i-1)-й, вертикальной и последующей i-й клетях пока отсутствует.

валков клетей. Указанные сигналы подаются соответственно на вторые входы блоков управления электроприводами 21, 20, 19, соединенными своими выходами с управляющими входами электроприводов 18, 15, 12 соответственно. В результате окружные скорости горизонтальных и вертикальных валков клетей устанавливаются в соответствии с заданными значениями. При этом полоса в предыдущей (i-1)-й, вертикальной и последующей i-й клетях пока отсутствует.

Согласно программе прокатки полосы на выходе блока задания величины зазоров 24 горизонтальных валков 1 и 2 формируются сигналы задания зазоров  горизонтальных валков предыдущей (i-1)-й и последующей i-й клетей. Указанные сигналы подаются соответственно на входы нажимных устройств 5 и 6 предыдущей и последующей клетей, которые устанавливают заданные значения зазоров в горизонтальных валках клетей. При этом полоса в предыдущей (i-1)-й, вертикальной и последующей i-й клетях пока отсутствует.

горизонтальных валков предыдущей (i-1)-й и последующей i-й клетей. Указанные сигналы подаются соответственно на входы нажимных устройств 5 и 6 предыдущей и последующей клетей, которые устанавливают заданные значения зазоров в горизонтальных валках клетей. При этом полоса в предыдущей (i-1)-й, вертикальной и последующей i-й клетях пока отсутствует.

В момент времени t1, происходит захват полосы 4 валками 1 предыдущей (i-1)-й горизонтальной клети (фиг.2). Датчик скорости 17 измеряет текущую окружную скорость валков ωГ(i-1) указанной клети и формирует сигнал, который подается на восьмой вход вычислительного устройства 9. После обработки указанного сигнала на третьем выходе вычислительного устройства 9 формируется сигнал управления, который подается на первый вход блока управления 21. Указанный блок осуществляет управление электроприводом 18 таким образом, что последний обеспечивает равенство текущей окружной скорости валков 1 ее заданному значению, т.е.

После момента времени t1, в режиме свободной прокатки полосы 4 в валках 1 предыдущей (i-1)-й горизонтальной клети, до захвата ее валками 3 вертикальной клети на первом выходе вычислительного устройства 9 формируется сигнал управления, который подается на первый вход блока управления 19. Указанный блок осуществляет управление электроприводом 12 таким образом, что последний устанавливает окружную скорость вертикальных валков 3 согласно зависимости  где

где  - диаметры горизонтальных и вертикальных валков. Отметим, что полученная зависимость вытекает из условия равенства линейных скоростей валков вертикальной

- диаметры горизонтальных и вертикальных валков. Отметим, что полученная зависимость вытекает из условия равенства линейных скоростей валков вертикальной  и предыдущей горизонтальной

и предыдущей горизонтальной  клетей (фиг.1)

клетей (фиг.1)  где

где  а

а  Заметим, что зависимость

Заметим, что зависимость  получена при пренебрежении обжатием в вертикальной клети. Согласно технологии прокатки в черновой группе непрерывного прокатного стана обжатие вертикальной клетью осуществляется только для снятия уширения (увеличения ширины), возникающего после обжатия в предыдущей горизонтальной клети. Деформации полосы по ширине не происходит. Поэтому принятое допущение вполне обосновано.

получена при пренебрежении обжатием в вертикальной клети. Согласно технологии прокатки в черновой группе непрерывного прокатного стана обжатие вертикальной клетью осуществляется только для снятия уширения (увеличения ширины), возникающего после обжатия в предыдущей горизонтальной клети. Деформации полосы по ширине не происходит. Поэтому принятое допущение вполне обосновано.

В заявляемом способе управления процессом прокатки полосы согласование скоростей валков (i-1)-й горизонтальных и вертикальных клетей обеспечивает снижение ударных динамических нагрузок при захвате полосы валками вертикальной клети за счет более точного задания скорости ее электропривода, вычисляемой с учетом скорости выхода полосы из предыдущей (i-1)-й горизонтальной клети. Линейная скорость полосы определяется из соотношения диаметров валков горизонтальной и вертикальной клетей. Таким образом, в результате ограничения динамических нагрузок повышаются надежность и срок эксплуатации механического и электрического оборудования вертикальной клети.

В момент времени t2, происходит захват полосы 4 валками 3 вертикальной клети (фиг.2). В режиме свободной прокатки полосы 4 в валках 1 предыдущей (i-1)-й горизонтальной клети и в валках 3 вертикальной клети, до захвата ее валками 2 последующей горизонтальной i-й клети датчик скорости 17, вычислительное устройство 9, блок управления 21 и электропривод 18 продолжают обеспечивать выполнение условия  . При этом датчик скорости 11, вычислительное устройство 9, блок управления 19 и электропривод 12 продолжают обеспечивать выполнение условия

. При этом датчик скорости 11, вычислительное устройство 9, блок управления 19 и электропривод 12 продолжают обеспечивать выполнение условия

В момент захвата полосы 4 валками 3 (фиг.2) датчики 7 и 8 измеряют величины зазоров горизонтальных валков Н(i-1) предыдущей и Hi последующей клетей. На выходе датчиков 7 и 8 формируются сигналы, которые подаются на первый и второй входы вычислительного устройства 9. Указанное устройство 9 вычисляет величину косинуса угла захвата металла 4 валками 2 последующей горизонтальной i-й клети по зависимости:  где

где  - толщины полосы на входе и выходе валков 2 (фиг.1),

- толщины полосы на входе и выходе валков 2 (фиг.1),  диаметр валка последующей горизонтальной i-й клети.

диаметр валка последующей горизонтальной i-й клети.

Принимаем, что толщина на выходе из клети равна величине зазора горизонтальных валков этой клети, т.е.

После момента времени t2, в режиме свободной прокатки полосы 4 в валках 1 и 3, до захвата ее валками 2 последующей горизонтальной i-й клети на втором выходе вычислительного устройства 9 формируется сигнал управления, который подается на первый вход блока управления 20. Указанный блок осуществляет управление электроприводом 15 таким образом, что последний устанавливает окружную скорость горизонтальных валков 2 согласно зависимости  где

где  диаметры горизонтальных и вертикальных валков.

диаметры горизонтальных и вертикальных валков.

Одновременно в режиме свободной прокатки полосы 4 в валках 1 и 3, до захвата ее валками 2 через промежутки времени Δt датчики статического тока 16 и 10 выполняют N замеров токов  и IB электроприводов 18 и 12. Измеренные значения токов подаются соответственно на седьмой и третий входы вычислительного устройства 9, которое вычисляет сумму

и IB электроприводов 18 и 12. Измеренные значения токов подаются соответственно на седьмой и третий входы вычислительного устройства 9, которое вычисляет сумму  из N значений статического тока

из N значений статического тока  и сумму

и сумму  из N значений статического тока IB.

из N значений статического тока IB.

В момент времени t3, происходит захват полосы 4 валками 2 последующей i-й горизонтальной клети (фиг.2). Вычислительное устройство 9 рассчитывает и запоминает среднее значение  статического тока свободной прокатки электропривода 18, равное

статического тока свободной прокатки электропривода 18, равное  а также среднее значение

а также среднее значение  статического тока свободной прокатки электропривода 12, равное

статического тока свободной прокатки электропривода 12, равное

В режиме совместной прокатки полосы 4 в валках 1, 3 и 2 датчики статического тока 16 и 10 измеряют текущие токи  и

и  электроприводов 18 и 12. Измеренные значения токов подаются соответственно на седьмой и третий входы вычислительного устройства 9. На третьем выходе вычислительного устройства 9 формируется интегральный корректирующий сигнал

электроприводов 18 и 12. Измеренные значения токов подаются соответственно на седьмой и третий входы вычислительного устройства 9. На третьем выходе вычислительного устройства 9 формируется интегральный корректирующий сигнал  который подается на первый вход блока управления 21. Указанный блок переходит от регулирования окружной скорости

который подается на первый вход блока управления 21. Указанный блок переходит от регулирования окружной скорости  валков 1 на регулирование статического тока

валков 1 на регулирование статического тока  электропривода 18. Это позволяет исключить взаимное влияние вертикальной и горизонтальной клетей при совместной прокатке полосы. Аналогично на первом выходе вычислительного устройства 9 формируется интегральный корректирующий сигнал

электропривода 18. Это позволяет исключить взаимное влияние вертикальной и горизонтальной клетей при совместной прокатке полосы. Аналогично на первом выходе вычислительного устройства 9 формируется интегральный корректирующий сигнал  который подается на первый вход блока управления 19. Указанный блок переходит от регулирования окружной скорости ωB валков 3 на регулирование статического тока IB электропривода 12. Это позволяет исключить взаимное влияние вертикальной и горизонтальной клетей при совместной прокатке полосы.

который подается на первый вход блока управления 19. Указанный блок переходит от регулирования окружной скорости ωB валков 3 на регулирование статического тока IB электропривода 12. Это позволяет исключить взаимное влияние вертикальной и горизонтальной клетей при совместной прокатке полосы.

Отметим, что в режиме совместной прокатки полосы 4 в валках 1, 3 и 2 вычислительное устройстве 9 по сигналам с датчиков скоростей 17, 11 и 14 запоминает измеряемые параметры  электроприводов 18, 12 и 15 для адаптивной коррекции уставок скоростей при захвате следующей полосы. Это обеспечивает минимальную коррекцию скорости валков горизонтальных и вертикальной клетей, в результате чего улучшаются условия захвата и снижаются динамические нагрузки.

электроприводов 18, 12 и 15 для адаптивной коррекции уставок скоростей при захвате следующей полосы. Это обеспечивает минимальную коррекцию скорости валков горизонтальных и вертикальной клетей, в результате чего улучшаются условия захвата и снижаются динамические нагрузки.

В момент времени t4, полоса 4 выходит из валков 1 предыдущей (i-1)-й горизонтальной клети. Блок управления 21 переходит от регулирования статического тока  электропривода 18 на регулирование окружной скорости

электропривода 18 на регулирование окружной скорости  валков 1. При этом осуществляется адаптивная коррекция уставки скорости

валков 1. При этом осуществляется адаптивная коррекция уставки скорости  для захвата следующей полосы.

для захвата следующей полосы.

В момент времени t5, полоса 4 выходит из валков 3 вертикальной клети. Блок управления 19 переходит от регулирования статического тока 1 В электропривода 12 на регулирование окружной скорости ωB валков 3. При этом осуществляется адаптивная коррекция уставки скорости ωB для захвата следующей полосы.

В момент времени t6, полоса 4 выходит из валков 2 последующей i-й горизонтальной клети. При этом осуществляется адаптивная коррекция уставки скорости  для захвата следующей полосы. С момента времени t7 ожидают поступление следующей полосы.

для захвата следующей полосы. С момента времени t7 ожидают поступление следующей полосы.

Реализация заявляемого способа за счет дополнительной автоматической коррекции окружной скорости валков вертикальной клети позволяет согласовать линейные скорости валков вертикальной и предыдущей горизонтальной клетей межклетевого промежутка  Это обеспечивает согласование скорости выхода полосы из предыдущей горизонтальной клети и скорости его захвата валками вертикальной клети.

Это обеспечивает согласование скорости выхода полосы из предыдущей горизонтальной клети и скорости его захвата валками вертикальной клети.

В результате исключаются удары при захвате полосы валками вертикальной клети, снижаются динамические нагрузки механического и электрического оборудования. Это обеспечивает повышение надежности и долговечности оборудования вертикальной клети и агрегата в целом, а также снижение его простоев из-за поломок оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В ЧЕРНОВОЙ ГРУППЕ КЛЕТЕЙ НЕПРЕРЫВНОГО ПРОКАТНОГО СТАНА | 2012 |

|

RU2494828C1 |

| Способ автоматического регулирования скорости горизонтальных и вертикальных валков универсальной клети стана горячей прокатки | 2015 |

|

RU2620424C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ В НЕПРЕРЫВНОЙ ГРУППЕ КЛЕТЕЙ | 2011 |

|

RU2477187C2 |

| Способ управления приводными двигателями клети толстолистового прокатного стана с индивидуальным электроприводом валков | 2024 |

|

RU2822900C1 |

| Способ диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана | 2024 |

|

RU2830788C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В МЕЖКЛЕТЕВОМ ПРОМЕЖУТКЕ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2010 |

|

RU2446026C2 |

| Устройство для управления приводными двигателями валков горизонтальных клетей толстолистовых и широкополосных станов горячей прокатки | 2023 |

|

RU2809888C1 |

| Способ регулирования скорости электроприводов реверсивного прокатного стана с вертикальными и горизонтальными валками | 1986 |

|

SU1360834A1 |

| Способ согласования скоростей вертикальных и горизонтальных валков универсальной клети прокатного стана | 2018 |

|

RU2687354C1 |

| Способ согласования режимов работы электроприводов горизонтальных и вертикальных валков слябинга | 1983 |

|

SU1088827A1 |

Изобретение относится к автоматическому управлению процессом прокатки в черновой группе клетей непрерывного прокатного стана, состоящей из последовательно расположенных предыдущей горизонтальной клети, вертикальной клети и последующей горизонтальной клети. Устанавливают окружную скорость валков последующей горизонтальной клети. Выполняют измерения статического тока электропривода валков предыдущей горизонтальной клети и измерения статического тока электропривода валков вертикальной клети. После захвата полосы валками последующей горизонтальной клети рассчитывают среднее значение статического тока свободной прокатки электропривода валков предыдущей горизонтальной клети. При совместной прокатке полосы валками предыдущей горизонтальной клети, вертикальной клети и последующей горизонтальной клети измеряют статические токи электроприводов предыдущей горизонтальной клети и вертикальной клети, переходят от регулирования окружной скорости валков предыдущей горизонтальной клети на регулирование статического тока электропривода указанных валков, осуществляют стабилизацию статического тока электропривода предыдущей горизонтальной клети путем подачи на него корректирующего сигнала. Переходят от регулирования окружной скорости валков вертикальной клети на регулирование статического тока электропривода указанных валков, осуществляют стабилизацию статического тока электропривода вертикальной клети путем подачи на него корректирующего сигнала. В режиме свободной прокатки полосы в валках предыдущей горизонтальной клети до захвата полосы валками вертикальной клети устанавливают окружную скорость валков вертикальной клети. В результате обеспечивается согласование скоростей валков горизонтальных и вертикальных клетей. 2 ил., 1 табл.

Способ автоматического управления процессом прокатки в черновой группе клетей непрерывного прокатного стана, состоящей из последовательно расположенных предыдущей горизонтальной клети, вертикальной клети и последующей горизонтальной клети, включающий задачу и измерение окружных скоростей горизонтальных и вертикальных валков клетей, задачу и измерение величины зазоров горизонтальных валков предыдущей и последующей горизонтальных клетей, при этом в режиме свободной прокатки полосы в вертикальной клети до захвата полосы валками последующей горизонтальной клети вычисляют косинус угла захвата полосы горизонтальными валками последующей горизонтальной клети

,

,

где Hi-1, Hi - величины зазоров горизонтальных валков соответственно предыдущей и последующей горизонтальных клетей,  - диаметр горизонтального валка последующей горизонтальной клети, причем устанавливают окружную скорость валков последующей горизонтальной клети

- диаметр горизонтального валка последующей горизонтальной клети, причем устанавливают окружную скорость валков последующей горизонтальной клети

ωГi = ωВ DВ/(DГi cos αГ),

где ωВ – окружная скорость вертикальных валков,  - диаметр вертикального валка, причем через дискретные промежутки времени выполняют измерения статического тока электропривода валков предыдущей горизонтальной клети и измерения статического тока электропривода валков вертикальной клети, вычисляют сумму измеренных значений статического тока электропривода валков предыдущей горизонтальной клети и сумму измеренных значений статического тока электропривода валков вертикальной клети, при этом после захвата полосы валками последующей горизонтальной клети рассчитывают и запоминают среднее значение статического тока свободной прокатки электропривода валков предыдущей горизонтальной клети

- диаметр вертикального валка, причем через дискретные промежутки времени выполняют измерения статического тока электропривода валков предыдущей горизонтальной клети и измерения статического тока электропривода валков вертикальной клети, вычисляют сумму измеренных значений статического тока электропривода валков предыдущей горизонтальной клети и сумму измеренных значений статического тока электропривода валков вертикальной клети, при этом после захвата полосы валками последующей горизонтальной клети рассчитывают и запоминают среднее значение статического тока свободной прокатки электропривода валков предыдущей горизонтальной клети

,

,

где  - сумма измеренных значений статического тока, N – количество измерений, рассчитывают и запоминают среднее значение статического тока свободной прокатки электропривода валков вертикальной клети

- сумма измеренных значений статического тока, N – количество измерений, рассчитывают и запоминают среднее значение статического тока свободной прокатки электропривода валков вертикальной клети

,

,

где  - сумма измеренных значений статического тока, N – количество измерений, причем при совместной прокатке полосы валками предыдущей горизонтальной клети, вертикальной клети и последующей горизонтальной клети измеряют статические токи электроприводов предыдущей горизонтальной клети и вертикальной клети, переходят от регулирования окружной скорости валков предыдущей горизонтальной клети на регулирование статического тока электропривода указанных валков, осуществляют стабилизацию статического тока электропривода предыдущей горизонтальной клети путем подачи на него корректирующего сигнала, определяемого по интегральной зависимости

- сумма измеренных значений статического тока, N – количество измерений, причем при совместной прокатке полосы валками предыдущей горизонтальной клети, вертикальной клети и последующей горизонтальной клети измеряют статические токи электроприводов предыдущей горизонтальной клети и вертикальной клети, переходят от регулирования окружной скорости валков предыдущей горизонтальной клети на регулирование статического тока электропривода указанных валков, осуществляют стабилизацию статического тока электропривода предыдущей горизонтальной клети путем подачи на него корректирующего сигнала, определяемого по интегральной зависимости

,

,

где  - постоянная интегрирования,

- постоянная интегрирования,  - оператор интегрирования по времени,

- оператор интегрирования по времени,  - статический ток при совместной прокатке, при этом переходят от регулирования окружной скорости валков вертикальной клети на регулирование статического тока электропривода указанных валков, осуществляют стабилизацию статического тока электропривода вертикальной клети путем подачи на него корректирующего сигнала, определяемого по интегральной зависимости

- статический ток при совместной прокатке, при этом переходят от регулирования окружной скорости валков вертикальной клети на регулирование статического тока электропривода указанных валков, осуществляют стабилизацию статического тока электропривода вертикальной клети путем подачи на него корректирующего сигнала, определяемого по интегральной зависимости

,

,

где  - статический ток при совместной прокатке, запоминают измеряемые параметры электроприводов при совместной прокатке полосы в валках горизонтальных клетей и валках вертикальной клети для адаптивной коррекции уставок скоростей при захвате следующей полосы, при этом после выхода полосы из валков предыдущей, вертикальной и последующей клетей осуществляют адаптивную коррекцию уставок скоростей, отличающийся тем, что дополнительно в режиме свободной прокатки полосы в валках предыдущей горизонтальной клети до захвата полосы валками вертикальной клети окружную скорость валков вертикальной клети устанавливают согласно зависимости

- статический ток при совместной прокатке, запоминают измеряемые параметры электроприводов при совместной прокатке полосы в валках горизонтальных клетей и валках вертикальной клети для адаптивной коррекции уставок скоростей при захвате следующей полосы, при этом после выхода полосы из валков предыдущей, вертикальной и последующей клетей осуществляют адаптивную коррекцию уставок скоростей, отличающийся тем, что дополнительно в режиме свободной прокатки полосы в валках предыдущей горизонтальной клети до захвата полосы валками вертикальной клети окружную скорость валков вертикальной клети устанавливают согласно зависимости

,

,

где  – окружная скорость валков предыдущей горизонтальной клети в режиме свободной прокатки.

– окружная скорость валков предыдущей горизонтальной клети в режиме свободной прокатки.

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В ЧЕРНОВОЙ ГРУППЕ КЛЕТЕЙ НЕПРЕРЫВНОГО ПРОКАТНОГО СТАНА | 2012 |

|

RU2494828C1 |

| Способ формирования захвата заготовки и устройство для его осуществления | 1976 |

|

SU655451A1 |

| Способ асимметричной прокатки в клетях с индивидуальным приводом валков | 1989 |

|

SU1659139A1 |

| WO 2010020486 A3, 29.04.2010. | |||

Авторы

Даты

2023-01-09—Публикация

2022-06-23—Подача