Изобретение относится к автоматизации прокатного производства и может быть использовано для сокращения времени согласования нагрузок двигателей верхнего и нижнего валков горизонтальной клети толстолистовых прокатных станов в установившемся режиме прокатки.

Известен способ выравнивания моментов на рабочих валках прокатной клети с индивидуальным электроприводом валков, включающий выдачу сигналов заданий на скорость вращения рабочих валков, сравнение выходных сигналов пропорционально-интегральных регуляторов скорости вращения верхнего и нижнего валков, получение сигнала, характеризующего рассогласование моментов, и в случае превышения допустимой разницы моментов определение сигнала коррекции на выравнивание моментов и выдачу сигнала задания на ограниченное изменение скорости вращения валков, сигнал коррекции на выравнивание моментов формируют с использованием интегральных составляющих пропорционально-интегральных регуляторов скоростей валков, при этом корректируют поочередно только скорости вращения электропривода наиболее загруженного по моменту валка для уменьшения момента электропривода наиболее загруженного валка (см. патент РФ №2362641, В21В 37/46).

Недостатком известного способа является низкое быстродействие выравнивания моментов рабочих валках прокатной клети, так как для этого используют интегральные составляющие пропорционально-интегральных регуляторов скоростей валков, обладающие большой постоянной времени. Кроме того, сигнал коррекции на выравнивание моментов валков воздействует только на скорость вращения электропривода наиболее загруженного по моменту валка, что увеличивает время согласования нагрузок двигателей верхнего и нижнего валков прокатной клети.

Наиболее близким аналогом к заявляемому объекту является способ управления приводными двигателями клети толстолистового прокатного стана с индивидуальным электроприводом валков, согласно которому в режиме холостого хода до захвата полосы рабочими валками задают и измеряют скорости вращения нижнего и верхнего рабочих валков, поддерживают их согласно заданным значениям, задают и вычисляют асимметрию скоростей рабочих валков, с заданным ускорением разгоняют рабочие валки до заправочных скоростей, после захвата полосы рабочими валками в режиме формирования изгиба головного участка полосы («лыжи») с заданным ускорением разгоняют рабочие валки до скорости прокатки полосы, при этом по линейному закону снижают задание асимметрии скоростей рабочих валков, при достижении скоростей рабочих валков скорости прокатки полосы поддерживают их на заданном уровне, при достижении задания асимметрии скоростей рабочих валков нулевого значения задают кратковременную паузу, в режиме согласование нагрузок приводных двигателей прокатной клети вычисляют моменты приводных двигателей и разницу этих моментов, включают в работу регулятор деления нагрузок (РДН), формируют корректирующий сигнал, обеспечивающий согласование нагрузок приводных двигателей, при снижении разницы моментов приводных двигателей до 5% расчетного значения завершают работу РДН, после завершения прокатки полосы в установившемся режиме с заданным темпом осуществляют торможение валков до заправочных скоростей, осуществляют выход полосы из рабочих валков горизонтальной клети (Регулирование скоростей электроприводов клети толстолистового прокатного стана в режиме формирования «лыжи». Карандаев А.С., Логинов Б.М., Зинченко М.А., Храмшин В.Р. Известия вузов. Электромеханика. 2022. Т. 65. № 3. С. 26-41).

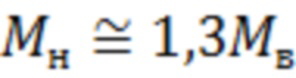

Недостатком известного способа управления приводными двигателями клети толстолистового прокатного стана с индивидуальным электроприводом валков является низкое быстродействие РДН. В функции РДН входят задачи устранения рассогласований скоростей и моментов двигателей валков после формирования изгиба головного участка полосы, компенсации отклонений, возникающих при вводе в систему диаметров валков, их износа и других влияющих факторов. РДН включается в работу после окончания формирования «лыжи» через заданную паузу. При этом моменты (МН, МВ) приводных двигателей нижнего и верхнего валков различаются в 2 и более раза, что приводит к нарушению теплового режима более загруженного двигателя, перегрузке механического оборудования и увеличению риска возникновения аварий.

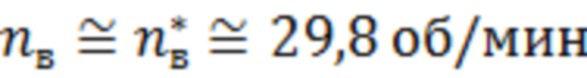

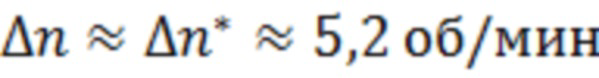

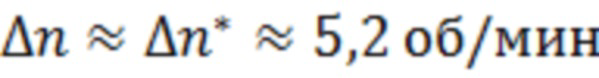

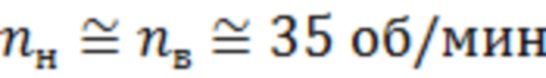

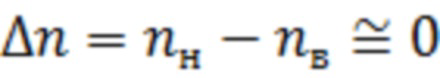

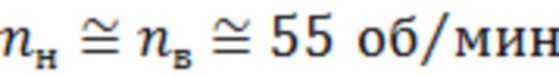

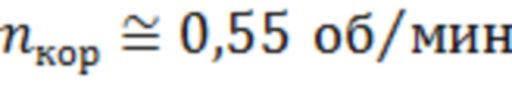

Отметим, что в известном способе управления приводными двигателями валков горизонтальной клети скорости (nн, nв) вращения нижнего и верхнего рабочих валков измеряются в (об/мин), т.е. в единицах, которые часто используют в технике и отображают на мониторе оператора прокатных станов. Далее в описании и на осциллограммах переходных процессов прокатки полосы также будут использованы указанные единицы измерения скорости вращения рабочих валков.

Технической проблемой, на решение которой направлено заявляемое изобретение, является создание способа управления процессом прокатки полосы после формирования её переднего конца в форме «лыжи», обеспечивающего повышение надежности и срока эксплуатации электроприводов верхнего и нижнего валков горизонтальной клети толстолистового прокатного стана, а также снижение простоев стана из-за поломок оборудования.

Технический результат предлагаемого изобретения – сокращение времени согласования нагрузок приводных двигателей верхнего и нижнего валков горизонтальной клети в установившемся режиме после прокатки переднего конца листа (полосы) на толстолистовых прокатных станах. Указанный результат достигается благодаря форсированному выравниванию моментов двигателей валков за счет временного отключения интегрального канала РДН и временного увеличения коэффициента усиления пропорционального канала РДН.

Поставленная задача решается тем, что в известном способе управления приводными двигателями клети толстолистового прокатного стана с индивидуальным электроприводом валков, согласно которому в режиме холостого хода до захвата полосы рабочими валками задают и измеряют скорости вращения нижнего и верхнего рабочих валков, поддерживают их согласно заданным значениям, задают и вычисляют асимметрию скоростей рабочих валков, с заданным ускорением разгоняют рабочие валки до заправочных скоростей, после захвата полосы рабочими валками в режиме формирования изгиба головного участка полосы с заданным ускорением разгоняют рабочие валки до скорости прокатки полосы, при этом по линейному закону снижают задание асимметрии скоростей рабочих валков, при достижении скоростей рабочих валков скорости прокатки полосы поддерживают их на заданном уровне, при достижении задания асимметрии скоростей рабочих валков нулевого значения задают кратковременную паузу, в режиме согласование нагрузок приводных двигателей прокатной клети вычисляют моменты приводных двигателей и разницу этих моментов, включают в работу РДН, формируют корректирующий сигнал, обеспечивающий согласование нагрузок приводных двигателей, при снижении разницы моментов приводных двигателей до 5% расчетного значения завершают работу РДН, после завершения прокатки полосы в установившемся режиме с заданным темпом осуществляют торможение валков до заправочных скоростей, осуществляют выход полосы из рабочих валков горизонтальной клети, согласно изобретению, дополнительно в течение кратковременной паузы завершают формирование изгиба головного участка полосы и увеличивают коэффициент усиления пропорционального канала РДН, выполняют разведение во времени работы пропорционального и интегрального каналов РДН, включают в работу пропорциональный канал с увеличенным значением коэффициента усиления, при снижении разницы моментов приводных двигателей до 10% расчетного значения, восстанавливают проектно-заданное значение коэффициента усиления пропорционального канала и одновременно включают в работу интегральный канал РДН.

Отличительными признаками заявляемого способа управления являются: первый признак – увеличение коэффициента усиления пропорционального канала РДН до начала его работы по сравнению с проектно-заданным значением; второй признак – через заданную паузу после завершения формирования «лыжи» начинает работать только пропорциональный канал РДН, при этом интегральный канал РДН в работу не вступает; третий признак – при снижении разницы моментов приводных двигателей до 10% расчетного значения восстанавливается проектно-заданное значение коэффициента усиления пропорционального канала РДН и одновременно начинает работать интегральный канал РДН.

Совокупность указанных отличительных признаков в опубликованных ранее технических решениях не обнаружена.

Первый отличительный признак обеспечивает подготовку РДН к форсированному выравниванию моментов двигателей верхнего и нижнего валков горизонтальной клети.

Второй отличительный признак изменяет алгоритм работы пропорционального и интегрального каналов РДН. При этом пропорциональный канал с увеличенным значением коэффициента усиления позволяет сократить время согласования нагрузок приводных двигателей верхнего и нижнего валков горизонтальной клети в 2 и более раза.

Кроме того, работа пропорционального канала РДН с увеличенным значением коэффициента усиления при выключенном интегральном канале повышает устойчивость управления приводными двигателями прокатной клети с индивидуальным электроприводом валков. В известном способе (прототипе), когда в работу вступают одновременно пропорциональный и интегральный каналы, исследования выполненные методом математического моделирования, и экспериментальные исследования на толстолистовом стане 5000, показали, что повышение коэффициента усиления пропорционального канала РДН приводит к возникновению колебаний скоростей двигателей валков горизонтальной клети, возникновению колебаний их моментов и нарушению устойчивости процесса прокатки.

Третий отличительный признак восстанавливает проектно-заданный алгоритм работы РДН. При этом интегральный канал обеспечивает нулевую ошибку регулирования в установившемся режиме прокатки, а восстановление проектно-заданного значения коэффициента усиления пропорционального канала РДН исключает нарушение устойчивости процесса прокатки.

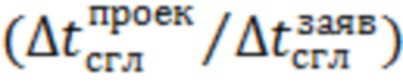

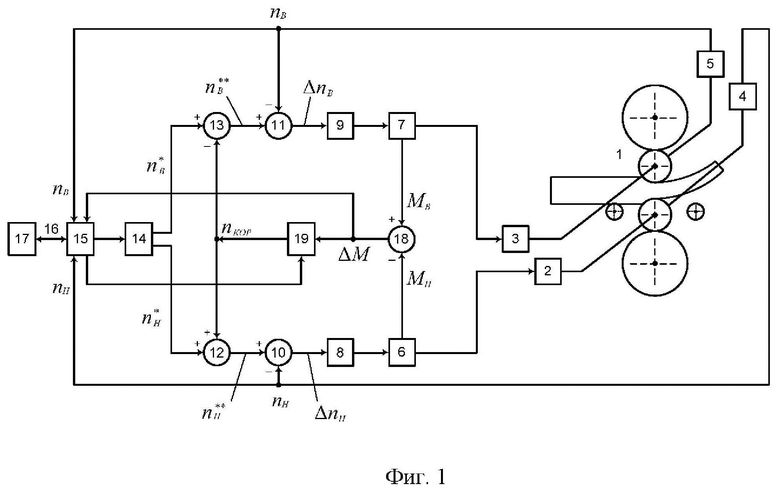

Сущность изобретения поясняется чертежами, где:

- на фиг. 1 представлена схема устройства, реализующего заявляемый способ управления приводными двигателями клети толстолистового прокатного стана с индивидуальным электроприводом валков;

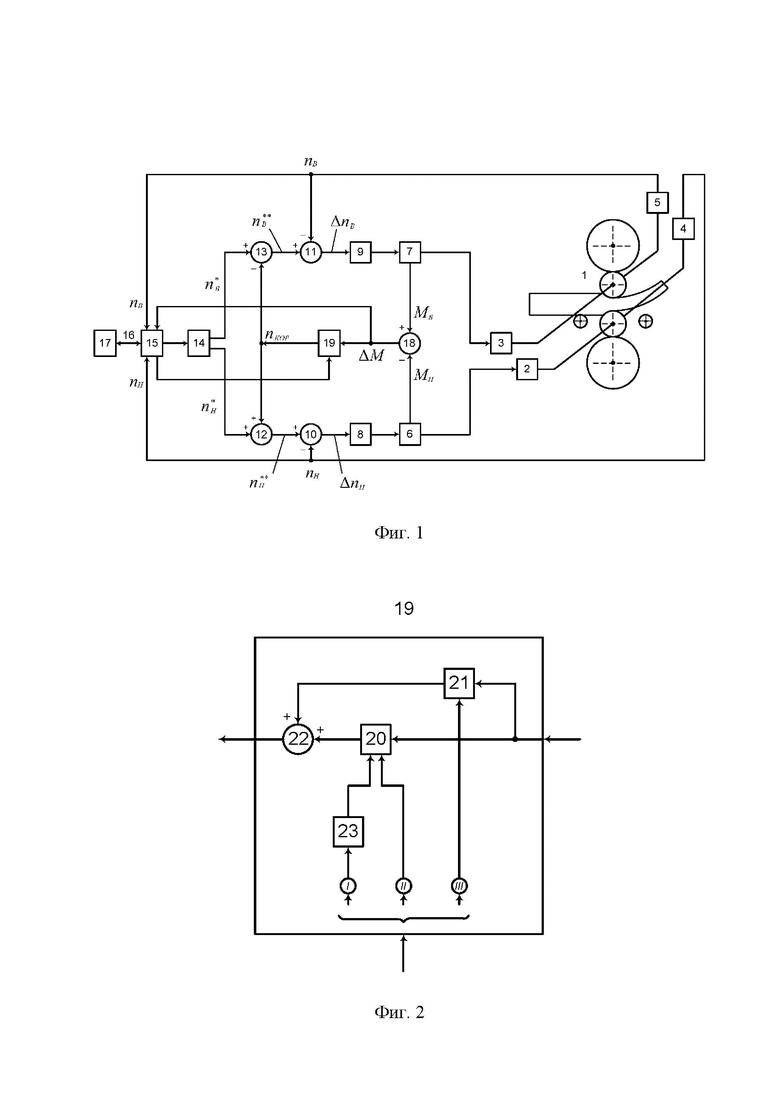

- на фиг. 2 представлена схема РДН для заявляемого способа управления;

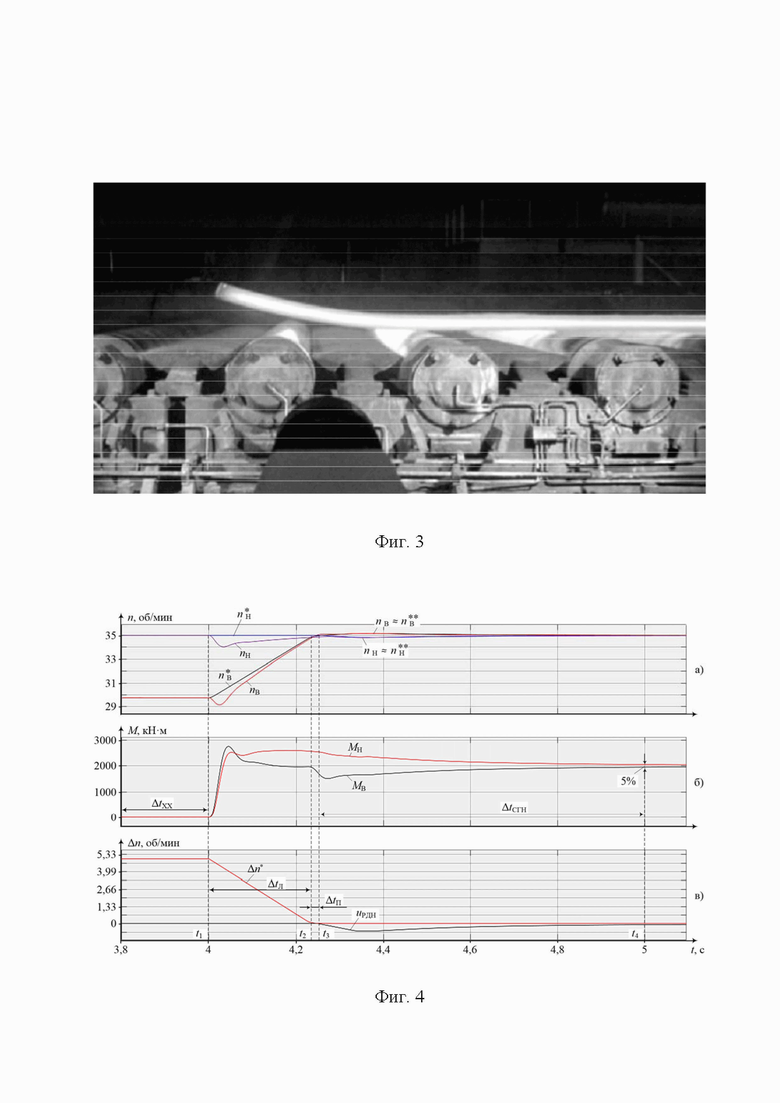

- на фиг. 3 приведена правильная форма головного участка прокатываемой полосы («лыжи») и её перемещение по рольгангу на примере горизонтальной клети толстолистового стана 5000;

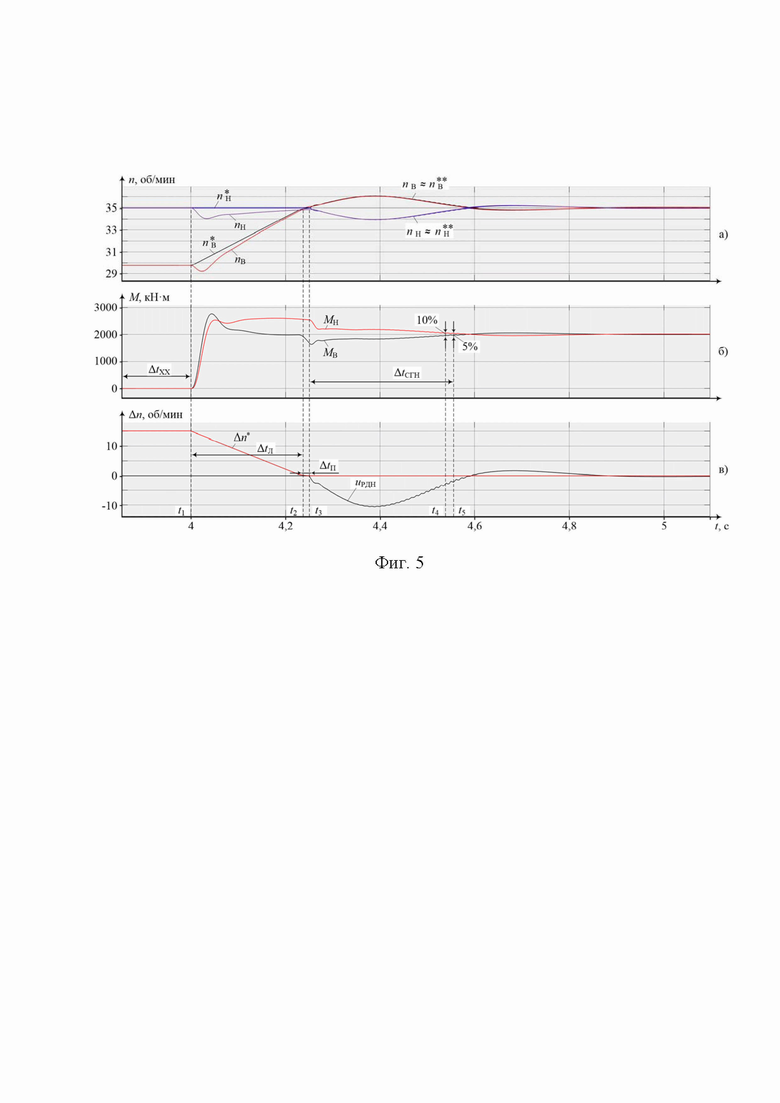

- на фиг. 4 приведены осциллограммы переходных процессов после захвата полосы горизонтальной клетью, полученные на разработанной модели для известного способа управления (прототипа);

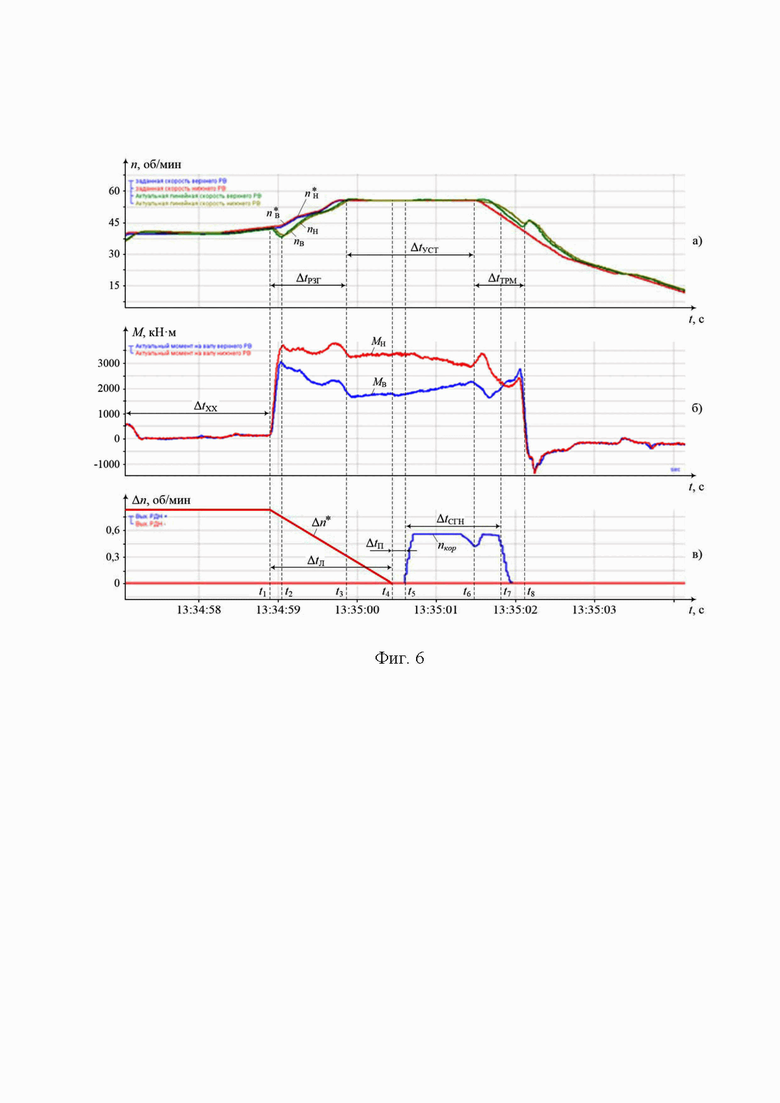

- на фиг. 5 приведены осциллограммы переходных процессов после захвата полосы горизонтальной клетью, полученные на разработанной модели для заявляемого способа управления;

- на фиг. 6 приведены осциллограммы переходных процессов после захвата полосы на примере горизонтальной клети стана 5000 для известного способа управления (прототипа);

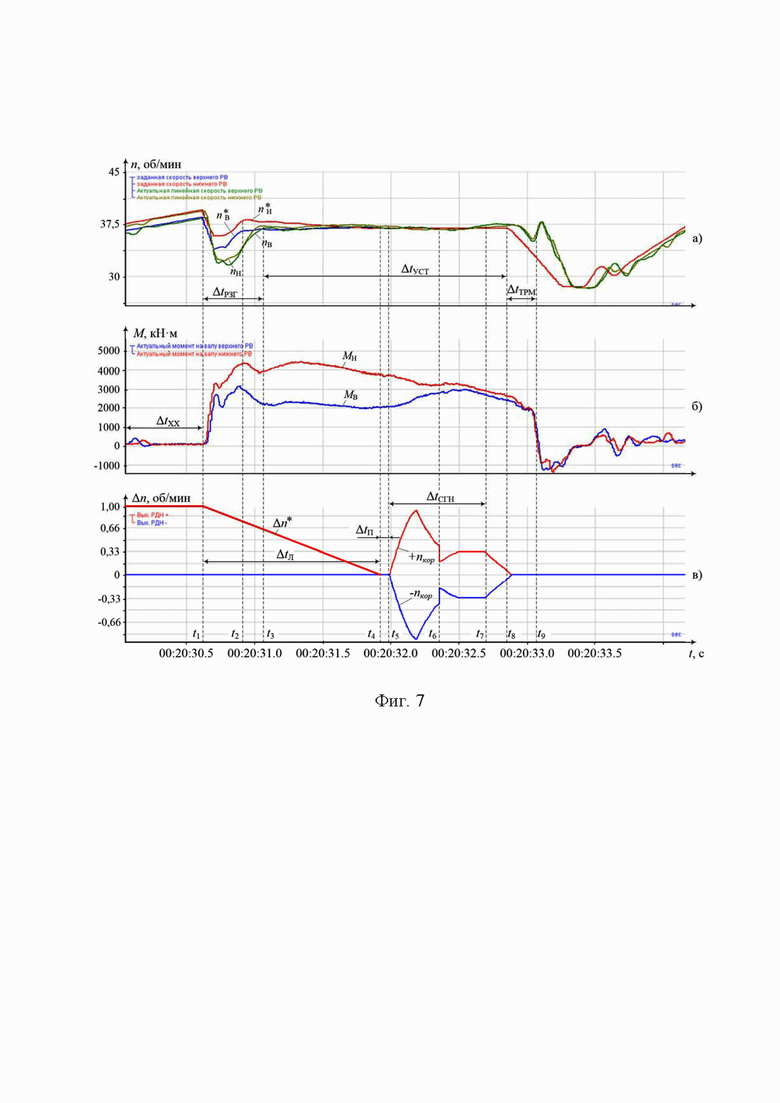

- на фиг. 7 приведены осциллограммы переходных процессов после захвата полосы на примере горизонтальной клети стана 5000 для заявляемого способа управления.

Устройство (фиг. 1), реализующее заявляемый способ управления приводными двигателями валков горизонтальной клети 1 толстолистового прокатного стана, снабжено приводными двигателями нижнего 2 и верхнего 3 рабочих валков. Роторы указанных двигателей соединены с соответствующими рабочими валками горизонтальной клети 1. На нижнем и верхнем рабочих валках установлены соответственно измерители скоростей вращения нижнего 4 и верхнего 5 рабочих валков.

При этом входы питания приводных двигателей нижнего 2 и верхнего 3 рабочих валков присоединены к силовым выходам соответствующих преобразователей частоты нижнего 6 и верхнего 7 рабочих валков. Управляющие входы указанных преобразователей частоты 6 и 7 соединены с выходами соответствующих регуляторов скорости вращения нижнего 8 и верхнего 9 рабочих валков. Причем вход регулятора скорости вращения нижнего рабочего валка 8 соединен с выходом первого блока вычитания 10, первый вход которого соединен с выходом первого блока суммирования 12, а второй вход – с выходом измерителя скорости вращения нижнего 4 рабочего валка.

Вход регулятора скорости вращения верхнего рабочего валка 9 соединен с выходом второго блока вычитания 11, первый вход которого соединен с выходом третьего блока вычитания 13, а второй вход – с выходом измерителя скорости вращения верхнего 5 рабочего валка. Первый вход третьего блока вычитания 13 соединен с первым выходом блока задания скорости вращения нижнего и верхнего рабочих валков 14 (далее блока задания скорости вращения валков). Второй выход указанного блока 14 соединен с первым входом первого блока суммирования 12.

Вход блока задания скорости вращения валков 14 соединен с первым выходом системы управления режимом электроприводов 15. Первый информационный вход указанной системы управления 15 соединен с выходом измерителя скорости вращения нижнего 4 рабочего валка, а второй информационный вход – с выходом измерителя скорости вращения верхнего 5 рабочего валка. При этом через информационную шину 16 система управления режимом электроприводов 15 соединена с системой автоматического управления станом и системой визуализации и контроля 17.

Информационные выходы преобразователей частоты нижнего 6 и верхнего 7 рабочих валков соединены соответственно с первым и вторым входами четвертого блока вычитания 18, выход которого соединен с первым входом РДН 19 и с третьим информационным входом системы управления режимом стана 15. При этом второй выход указанной системы управления 15 соединен со вторым входом РДН 19. Выход указанного регулятора 19 соединен со вторым входом первого блока суммирования 12 и со вторым входом третьего блока вычитания 13.

Причем РДН 19 (фиг. 2) содержит пропорциональный 20 и интегральный 21 регуляторы, создающие соответственно пропорциональный и интегральный каналы РДН, второй блок суммирования 22 и блок хранения коэффициентов усиления пропорционального регулятора 23. Первые входы пропорционального 20 и интегрального 21 регуляторов присоединены к первому входу РДН 19. Второй вход пропорционального регулятора 20 соединен со второй клеммой  (на фиг. 2 эта клемма указана римской цифрой

(на фиг. 2 эта клемма указана римской цифрой  внутри круга). Третий вход регулятора 20 соединен с выходом блока хранения коэффициентов усиления пропорционального регулятора 23, вход которого соединен с первой клеммой

внутри круга). Третий вход регулятора 20 соединен с выходом блока хранения коэффициентов усиления пропорционального регулятора 23, вход которого соединен с первой клеммой  (римская цифра

(римская цифра  внутри круга на фиг. 2). Выход пропорционального регулятора 20 соединен с первым входом второго блока суммирования 22. Второй вход интегрального регулятора 21 соединен с третьей клеммой

внутри круга на фиг. 2). Выход пропорционального регулятора 20 соединен с первым входом второго блока суммирования 22. Второй вход интегрального регулятора 21 соединен с третьей клеммой  (на фиг. 2 эта клемма указана римской цифрой

(на фиг. 2 эта клемма указана римской цифрой  внутри круга). На указанные три клеммы приходят управляющие сигналы со второго входа РДН 19. Выход интегрального регулятора 21 соединен со вторым входом второго блока суммирования 22, выход которого соединен с выходом регулятора деления нагрузок 19.

внутри круга). На указанные три клеммы приходят управляющие сигналы со второго входа РДН 19. Выход интегрального регулятора 21 соединен со вторым входом второго блока суммирования 22, выход которого соединен с выходом регулятора деления нагрузок 19.

Элементы, входящие в состав рассматриваемого устройства, представляют собой общеизвестные в области электротехники блоки, которые могут быть выполнены с помощью элементов аналоговой блочной системы регуляторов (см. Перельмутер В.М., Сидоренко В.А. Системы управления тиристорными электроприводами постоянного тока. - М.: Энергоатомиздат, 1988 - С. 126-142). Либо вышеуказанные элементы могут быть выполнены аппаратно-программным способом в структуре управляющих контроллеров.

Поясним особенности процесса прокатки переднего конца листа в форме «лыжи» на толстолистовых прокатных станах. На фиг. 3 приведена правильная форма головного участка прокатываемой полосы и её перемещение по рольгангу на примере горизонтальной клети стана 5000. Заметим, что процесс формирования изгиба головного участка полосы является актуальной задачей, так как неконтролируемый чрезмерный изгиб переднего конца полосы вверх может привести к повреждению оборудования клети, а изгиб вниз – к ударам и застреванию полосы при её транспортировке по рольгангу, что приводит к деформации листа в виде «гармошки» и аварийному останову стана.

Отметим, что подобные аварии периодически происходят на толстолистовых прокатных станах и приводят к длительным простоям и значительным убыткам предприятий. Во избежание подобных аварий технологией прокатки предусмотрено контролируемое формирование «лыжи». При этом должны обеспечиваться ее размеры: кривизна (величина обратная радиусу изгиба) и протяженность изогнутого участка (длина «лыжи»). Управление в этом режиме осуществляется методом задания рассогласования (асимметрии) скоростей рабочих валков перед захватом полосы с его последующим снижением до нуля.

Отметим также, что асимметрия скоростей рабочих валков прокатной клети, помимо влияния на форму переднего конца полосы, существенно влияет на соотношение моментов приводных двигателей валков. Возникающее рассогласование моментов приводит к нарушению теплового режима более загруженного двигателя, перегрузкам механического оборудования, что повышает риск возникновения аварий.

На примере горизонтальной клети стана 5000 установлено, что при прокатке тяжелых профилей моменты двигателей могут отличаться в два и даже три раза (Способ согласования нагрузок электроприводов горизонтальных валков клети толстолистового прокатного стана. Гасияров В.Р. «Вестник ЮУрГУ. Серия «Энергетика», 2019. Т. 19, № 2. С. 109). При этом по мере уменьшения толщины полосы по проходам соотношение нагрузок главных электроприводов верхнего и нижнего валков меняется на противоположное. Для согласования скоростных и нагрузочных режимов в систему управления приводными двигателями валков горизонтальной клети толстолистового прокатного стана включен РДН, который имеет пропорционально-интегральную структуру. Отметим, что когда формируется «лыжа», РДН не работает, он включается по окончании этого режима через заданную паузу.

На примере стана 5000 установлено, что в первых проходах черновой прокатки, когда длина полосы небольшая, РДН не успевает своевременно включиться в работу, либо не успевает выровнять нагрузки. Основной причиной этого является низкое быстродействие указанного регулятора. В результате моменты двигателей различаются в 2 и более раза, что приводит к нарушению теплового режима более загруженного двигателя и увеличению риска возникновения аварий. При прокатке «тяжелых» профилей в черновой фазе момент нижнего валка выходит на ограничение, при этом двигатель верхнего валка может перейти в генераторный режим. В проходах чистовой стадии наблюдается противоположная ситуация, при которой момент двигателя верхнего валка значительно превышает момент двигателя нижнего валка. В результате снижается надежность работы электромеханического оборудования стана.

Описание работы заявляемого способа управления приводными двигателями валков горизонтальной клети толстолистового прокатного стана представлено в виде таблицы, которая содержит семнадцать этапов (шагов) процесса прокатки полосы. Указанные этапы содержат моменты времени  ,

,  ,

,  , … и интервалы времени

, … и интервалы времени  ,

,  , …, на которых выполняются определенные действия, связанные с процессом прокатки полосы в клети.

, …, на которых выполняются определенные действия, связанные с процессом прокатки полосы в клети.

Таблица 1

(режим холостого хода – полоса в клети отсутствует)

)

)

– задают асимметрию скоростей рабочих валков

– с заданным ускорением разгоняют рабочие валки до заправочных скоростей;

– измеряют скорости вращения нижнего и верхнего рабочих валков

– вычисляют асимметрию скоростей рабочих валков

– поддерживают скорости валков согласно заданным значениям

– рабочие валки осуществляют захват полосы

(режим формирования «лыжи» – полоса присутствует в клети)

– при достижении скорости рабочих валков скорости прокатки полосы  поддерживают их на заданном уровне;

поддерживают их на заданном уровне;

– измеряют скорости вращения нижнего и верхнего рабочих валков

– вычисляют асимметрию скоростей рабочих валков

– поддерживают скорости валков согласно заданным значениям;

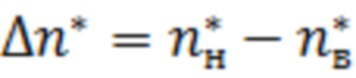

– при достижении задания асимметрии скоростей рабочих валков нулевого значения ( задают кратковременную паузу

задают кратковременную паузу

(кратковременная пауза)

– увеличивают коэффициент усиления пропорционального канала РДН

(форсированный режим согласования нагрузок приводных двигателей – полоса присутствует в клети)

– вычисляют разницу моментов приводных двигателей

– формируют корректирующий сигнал

– осуществляют согласование нагрузок приводных двигателей при помощи пропорционального канала РДН с увеличенным значением коэффициента усиления

– восстанавливают проектно-заданное значение коэффициента усиления пропорционального канала РДН;

– включают в работу интегральный канал РДН

(проектный режим согласование нагрузок приводных двигателей – полоса присутствует в клети)

– вычисляют разницу моментов приводных двигателей

– формируют корректирующий сигнал

– осуществляют согласование нагрузок приводных двигателей при помощи пропорционального канала с проектно-заданным значением коэффициента усиления и интегрального канала РДНк

– завершают работу РДН

– включают режим торможения рабочих валков

(полоса присутствует в клети)

На фиг. 1 представлена схема устройства, реализующая заявляемый способ управления приводными двигателями 2 и 3 валков горизонтальной клети 1 толстолистового прокатного стана. На фиг. 2 представлена схема РДН для заявляемого способа управления.

Кратко опишем работу отдельных систем управления и блоков, которые приведены на фиг. 1 и фиг. 2.

Система автоматического управления станом и система визуализации и контроля 17 решают следующие задачи: взаимодействие персонала стана с АСУ ТП; ввод и корректировку программы прокатки; управление технологическими агрегатами; контроль технологических параметров процесса; индикации готовности и состояния систем стана; диагностика оборудования, сбор и архивирование производственной информации и другие задачи.

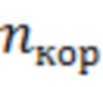

Система управления режимом электроприводов 15 выполняет следующие функции: контролирует текущие значения скорости вращения нижнего и верхнего рабочих валков; в соответствии с программой прокатки задает режим работы блока задания скорости вращения нижнего и верхнего рабочих валков; контролирует текущую асимметрию скоростей валков прокатной клети; выдает команды регулятору деления нагрузок; контролирует разницу моментов приводных двигателей; в соответствии с программой прокатки в заданные моменты времени осуществляет изменение алгоритма работы пропорционального и интегрального регуляторов РДН и другие функции.

Двусторонний обмен данными и командами между системой управления режимом электроприводов 15 и системой автоматического управления стана и системой визуализации и контроля 17 осуществляется через информационную шину 16. В соответствии с программой прокатки блок 14 (фиг. 1) осуществляет формирование заданий скоростей вращения нижнего  и верхнего

и верхнего  рабочих валков для трех режимов работы горизонтальной прокатной клети 1: холостой ход (подготовка стана к работе); формирование головного участка прокатываемой полосы (задание кривизны и длины «лыжи»); согласование нагрузок приводных двигателей прокатной клети (прокатка остального участка полосы).

рабочих валков для трех режимов работы горизонтальной прокатной клети 1: холостой ход (подготовка стана к работе); формирование головного участка прокатываемой полосы (задание кривизны и длины «лыжи»); согласование нагрузок приводных двигателей прокатной клети (прокатка остального участка полосы).

Блок суммирования 12 (фиг. 1) при наличии на его втором входе корректирующего сигнала  увеличивает значение задания скорости вращения нижнего рабочего валка

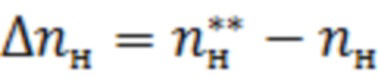

увеличивает значение задания скорости вращения нижнего рабочего валка  до скорректированного значения:

до скорректированного значения:  . В дальнейшем это позволит быстрее согласовать скоростные и нагрузочные режимы в заявляемом способе управления.

. В дальнейшем это позволит быстрее согласовать скоростные и нагрузочные режимы в заявляемом способе управления.

Первый блок вычитания 10 (фиг. 1) вычисляет отклонение  между скорректированным заданным значением скорости вращения нижнего рабочего валка

между скорректированным заданным значением скорости вращения нижнего рабочего валка  и его текущим значением

и его текущим значением  . Текущее значение скорости вращения нижнего рабочего валка

. Текущее значение скорости вращения нижнего рабочего валка  подается с выхода измерителя скорости вращения нижнего рабочего валка 4.

подается с выхода измерителя скорости вращения нижнего рабочего валка 4.

Вычисленное отклонение скорости вращения нижнего рабочего валка  подается на вход регулятора скорости вращения нижнего рабочего валка 8, который формирует управляющий сигнал для преобразователя частоты нижнего рабочего валка 6. Указанный преобразователь частоты 6, управляя работой приводного двигателя нижнего рабочего валка 2, поддерживает скорость вращения нижнего рабочего валка прокатной клети 1 в соответствии с заданным значением

подается на вход регулятора скорости вращения нижнего рабочего валка 8, который формирует управляющий сигнал для преобразователя частоты нижнего рабочего валка 6. Указанный преобразователь частоты 6, управляя работой приводного двигателя нижнего рабочего валка 2, поддерживает скорость вращения нижнего рабочего валка прокатной клети 1 в соответствии с заданным значением  .

.

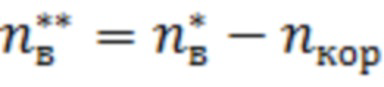

Третий блок вычитания 13 (фиг. 1) при наличии на его втором входе корректирующего сигнала  уменьшает значение задания скорости вращения верхнего рабочего валка

уменьшает значение задания скорости вращения верхнего рабочего валка  до скорректированного значения:

до скорректированного значения:  . В дальнейшем это позволит быстрее согласовать скоростные и нагрузочные режимы в заявляемом способе управления.

. В дальнейшем это позволит быстрее согласовать скоростные и нагрузочные режимы в заявляемом способе управления.

Второй блок вычитания 11 (фиг. 1) вычисляет отклонение  между скорректированным заданным значением скорости вращения верхнего рабочего валка

между скорректированным заданным значением скорости вращения верхнего рабочего валка  и его текущим значением

и его текущим значением  . Текущее значение скорости вращения верхнего рабочего валка

. Текущее значение скорости вращения верхнего рабочего валка  подается с выхода измерителя скорости вращения верхнего рабочего валка 5.

подается с выхода измерителя скорости вращения верхнего рабочего валка 5.

Вычисленное отклонение скорости вращения верхнего рабочего валка  подается на вход регулятора скорости вращения верхнего рабочего валка 9, который формирует управляющий сигнал для преобразователя частоты верхнего рабочего валка 7. Указанный преобразователь частоты 7, управляя работой приводного двигателя верхнего рабочего валка 3, поддерживает скорость вращения верхнего рабочего валка прокатной клети 1 в соответствии с заданным значением

подается на вход регулятора скорости вращения верхнего рабочего валка 9, который формирует управляющий сигнал для преобразователя частоты верхнего рабочего валка 7. Указанный преобразователь частоты 7, управляя работой приводного двигателя верхнего рабочего валка 3, поддерживает скорость вращения верхнего рабочего валка прокатной клети 1 в соответствии с заданным значением  .

.

В описываемом устройстве, как и в прототипе, могут быть использованы преобразователи частоты, работающие по принципу широтно-импульсной модуляции с тремя уровнями напряжения.

Для подтверждения работоспособности заявляемого способа управления приводными двигателями валков толстолистового прокатного стана в программной среде Matlab Simulink было выполнено его моделирование для известного (прототипа) и заявляемого способов управления. Структура имитационной модели соответствует схеме, представленной на фиг. 1.

Устройство (фиг. 1), реализующее заявляемый способ управления приводными двигателями валков толстолистового прокатного стана работает следующим образом.

Первый режим работы – режим холостого хода. На фиг. 4,б указанному режиму соответствует временной интервал  .

.

Первоначально рассмотрим переходные процессы (фиг. 4), происходящие в известном способе управления (прототипе), полученные на имитационной модели. Пусть в момент времени  (на фиг. 4

(на фиг. 4  не указан) система автоматического управления станом и система визуализации и контроля 17 (фиг. 1) через информационную шину 16 и систему управления режимом электроприводов 15 на вход блока задания скорости вращения нижнего и верхнего рабочих валков 14 подает команду «пуск стана – установить «заправочные» скорости валков горизонтальной клети 1».

не указан) система автоматического управления станом и система визуализации и контроля 17 (фиг. 1) через информационную шину 16 и систему управления режимом электроприводов 15 на вход блока задания скорости вращения нижнего и верхнего рабочих валков 14 подает команду «пуск стана – установить «заправочные» скорости валков горизонтальной клети 1».

Согласно программе прокатки полосы на выходах указанного блока 14 (фиг. 1) формируются сигналы задания скорости вращения нижнего  и верхнего

и верхнего  рабочих валков. Указанные сигналы подаются соответственно на первые входы первого блока суммирования 12 и третьего блока вычитания 13. При этом на вторые входы указанных блоков 12 и 13 корректирующий сигнал не подается

рабочих валков. Указанные сигналы подаются соответственно на первые входы первого блока суммирования 12 и третьего блока вычитания 13. При этом на вторые входы указанных блоков 12 и 13 корректирующий сигнал не подается  , так как он еще не сформирован РДН 19. Таким образом, с момента времени

, так как он еще не сформирован РДН 19. Таким образом, с момента времени  на первые входы первого 10 и второго 11 блоков вычитания подаются соответственно сигналы задания

на первые входы первого 10 и второго 11 блоков вычитания подаются соответственно сигналы задания  и

и  .

.

Ранее было описано, что первый блок вычитания 10 (фиг. 1) совместно с регулятором скорости вращения нижнего рабочего валка 8 и преобразователем частоты 6 управляя работой приводного двигателя 2 поддерживает скорость вращения нижнего рабочего валка  прокатной клети 1 в соответствии с заданным значением

прокатной клети 1 в соответствии с заданным значением  .

.

Аналогично второй блок вычитания 11 (фиг. 1) совместно с регулятором скорости вращения верхнего рабочего валка 9, преобразователем частоты 7 управляя работой приводного двигателя 3, поддерживает скорость вращения верхнего рабочего валка  прокатной клети 1 в соответствии с заданным значением

прокатной клети 1 в соответствии с заданным значением  .

.

Отметим, что на временном интервале  (от

(от  до

до  ) между валками горизонтальной клети 1 (фиг. 1) прокатываемая полоса отсутствует. В момент времени

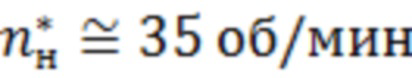

) между валками горизонтальной клети 1 (фиг. 1) прокатываемая полоса отсутствует. В момент времени  (фиг. 4,а) скорости рабочих валков клети 1 достигают «заправочной» скорости

(фиг. 4,а) скорости рабочих валков клети 1 достигают «заправочной» скорости  ,

,  , т.е. скорости, когда происходит захват полосы валками. Асимметрия указанных скоростей валков в момент захвата полосы

, т.е. скорости, когда происходит захват полосы валками. Асимметрия указанных скоростей валков в момент захвата полосы  составляет

составляет  (фиг. 4,а, фиг. 4,в ). Согласно программе прокатки эта асимметрия должна сформировать головной участок полосы («лыжу») заданной кривизны и длины. Ранее было дано пояснение об особенности процесса прокатки переднего конца листа в форме «лыжи» на толстолистовом прокатном стане.

(фиг. 4,а, фиг. 4,в ). Согласно программе прокатки эта асимметрия должна сформировать головной участок полосы («лыжу») заданной кривизны и длины. Ранее было дано пояснение об особенности процесса прокатки переднего конца листа в форме «лыжи» на толстолистовом прокатном стане.

Второй режим работы – режим формирование головного участка прокатываемой полосы «лыжи». На фиг. 4,в указанному режиму соответствует временной интервал  от момента времени

от момента времени  до

до  .

.

В момент времени  (фиг. 4) прокатный стан переходит в режим работы «формирование «лыжи»». При этом система управления режимом электроприводов 15 (фиг. 1) выдает блоку задания скорости вращения нижнего и верхнего рабочих валков 14 две команды: первая – «с заданным ускорением увеличить скорости рабочих валков

(фиг. 4) прокатный стан переходит в режим работы «формирование «лыжи»». При этом система управления режимом электроприводов 15 (фиг. 1) выдает блоку задания скорости вращения нижнего и верхнего рабочих валков 14 две команды: первая – «с заданным ускорением увеличить скорости рабочих валков  и

и  до «рабочих» скоростей» (фиг. 4,а); вторая – «с заданным темпом уменьшать задание асимметрии скоростей валков

до «рабочих» скоростей» (фиг. 4,а); вторая – «с заданным темпом уменьшать задание асимметрии скоростей валков  прокатной клети 1 до нуля» (фиг. 4,в).

прокатной клети 1 до нуля» (фиг. 4,в).

Отметим, что в имитационной модели задание скорости вращения нижнего рабочего валка  в режиме холостого хода и в режиме «формирование «лыжи»» равны друг другу

в режиме холостого хода и в режиме «формирование «лыжи»» равны друг другу  (фиг. 4,а). Такой прием был применен, чтобы упростить расчеты при моделировании. При этом задание скорости вращения верхнего рабочего валка

(фиг. 4,а). Такой прием был применен, чтобы упростить расчеты при моделировании. При этом задание скорости вращения верхнего рабочего валка  при формировании «лыжи» линейно увеличивается от

при формировании «лыжи» линейно увеличивается от  до

до  . В момент времени

. В момент времени  (фиг. 4,а) скорости вращения нижнего

(фиг. 4,а) скорости вращения нижнего  и верхнего

и верхнего  рабочих валков, благодаря работе регуляторов скоростей вращения 8 и 9 (фиг. 1), достигают «рабочих» значений

рабочих валков, благодаря работе регуляторов скоростей вращения 8 и 9 (фиг. 1), достигают «рабочих» значений  . При этом текущая асимметрия скоростей валков прокатной клети 1

. При этом текущая асимметрия скоростей валков прокатной клети 1  , т.е. достигает нулевого значения (фиг. 4,а).

, т.е. достигает нулевого значения (фиг. 4,а).

Отметим, что в имитационной модели временной интервал формирования «лыжи»  равен временному интервалу, в течение которого скорости валков клети изменяются от заправочной скорости до рабочей скорости. На реальных прокатных станах временной интервал

равен временному интервалу, в течение которого скорости валков клети изменяются от заправочной скорости до рабочей скорости. На реальных прокатных станах временной интервал  превышает временной интервал изменения скорости валков от заправочной до рабочей.

превышает временной интервал изменения скорости валков от заправочной до рабочей.

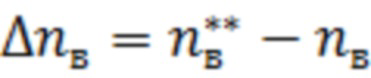

Ранее было отмечено, что асимметрия скоростей рабочих валков  существенно влияет на соотношение моментов приводных двигателей валков прокатной клети. На временном интервале от

существенно влияет на соотношение моментов приводных двигателей валков прокатной клети. На временном интервале от  до

до  (фиг. 4,б) это хорошо видно. При этом в момент времени

(фиг. 4,б) это хорошо видно. При этом в момент времени

, т.е. момент нижнего приводного двигателя примерно на

, т.е. момент нижнего приводного двигателя примерно на  больше чем момент верхнего приводного двигателя

больше чем момент верхнего приводного двигателя  . Для согласования скоростных и нагрузочных режимов в систему управления приводными двигателями валков горизонтальной клети 1 (фиг. 1) включен РДН 19.

. Для согласования скоростных и нагрузочных режимов в систему управления приводными двигателями валков горизонтальной клети 1 (фиг. 1) включен РДН 19.

Третий режим работы – режим согласования (выравнивания) нагрузок приводных двигателей прокатной клети. На фиг. 4,б указанному режиму соответствует временной интервал  от момента времени

от момента времени  до

до  .

.

После завершения формирования «лыжи» (момент времени  ), через заданную паузу

), через заданную паузу  (фиг. 4,в) в момент времени

(фиг. 4,в) в момент времени  , на втором выходе системы управления режимом электроприводов 15 (фиг. 1) формируется команда «согласовать нагрузки приводных двигателей 2 и 3 валков прокатной клети 1». Указанная команда подается на второй вход РДН 19. В известном способе (прототипе) пропорциональный и интегральный каналы с регуляторами 20 и 21 начинают выполнять свои функции одновременно.

, на втором выходе системы управления режимом электроприводов 15 (фиг. 1) формируется команда «согласовать нагрузки приводных двигателей 2 и 3 валков прокатной клети 1». Указанная команда подается на второй вход РДН 19. В известном способе (прототипе) пропорциональный и интегральный каналы с регуляторами 20 и 21 начинают выполнять свои функции одновременно.

Таким образом, с момента времени  на выходе РДН 19 формируется корректирующий сигнал

на выходе РДН 19 формируется корректирующий сигнал  , который ускоряет процесс согласования скоростных и нагрузочных режимом работы приводных двигателей рабочих валков 2 и 3 прокатной клети 1. В результате осуществляется выравнивание тепловых режимов работы приводных двигателей 2 и 3, уменьшается вероятность возникновения аварий. При этом повышается надежность работы и срок эксплуатации электроприводов верхнего и нижнего валков горизонтальной клети толстолистового прокатного стана. Заметим, что корректирующий сигнал

, который ускоряет процесс согласования скоростных и нагрузочных режимом работы приводных двигателей рабочих валков 2 и 3 прокатной клети 1. В результате осуществляется выравнивание тепловых режимов работы приводных двигателей 2 и 3, уменьшается вероятность возникновения аварий. При этом повышается надежность работы и срок эксплуатации электроприводов верхнего и нижнего валков горизонтальной клети толстолистового прокатного стана. Заметим, что корректирующий сигнал  на выходе РДН 19 (фиг.1) формируется электрическим сигналом напряжения

на выходе РДН 19 (фиг.1) формируется электрическим сигналом напряжения  регулятора деления нагрузок, который изображен на фиг. 4,в.

регулятора деления нагрузок, который изображен на фиг. 4,в.

Однако отметим, что в известном способе управления алгоритм работы РДН «медленный». Это обусловлено тем, что мгновенные значения корректирующего сигнала  «малы». В результате скорректированные значения заданий скоростей вращения нижнего

«малы». В результате скорректированные значения заданий скоростей вращения нижнего  и верхнего

и верхнего  (фиг. 4,а) рабочих валков незначительно отличаются от значений заданий скоростей вращения

(фиг. 4,а) рабочих валков незначительно отличаются от значений заданий скоростей вращения  и

и  в момент времени

в момент времени  . Вследствие этого моменты приводных двигателей

. Вследствие этого моменты приводных двигателей  ,

,  (фиг. 4,б) «медленно» приближаются друг к другу. В момент времени

(фиг. 4,б) «медленно» приближаются друг к другу. В момент времени  рассогласование моментов приводных двигателей снижается до 5%, полагаем, что это допустимое рассогласование. На фиг. 4,б временной интервал согласования нагрузок приводных двигателей равен

рассогласование моментов приводных двигателей снижается до 5%, полагаем, что это допустимое рассогласование. На фиг. 4,б временной интервал согласования нагрузок приводных двигателей равен  . Это относительно «большой» временной интервал.

. Это относительно «большой» временной интервал.

Ранее отмечалось, что в первых проходах черновой прокатки, когда длина полосы небольшая, РДН не успевает своевременно включиться в работу, либо не успевает выровнять нагрузки. Это приводит к нарушению теплового режима более загруженного двигателя и увеличению риска возникновения аварий, что недопустимо.

Таким образом, возникает необходимость сократить время согласования нагрузок приводных двигателей путем повышения быстродействия РДН. Однако в результате имитационного моделирования установлено, что увеличение значения корректирующего сигнала  за счет простого увеличения коэффициента усиления пропорционального канала РДН приводит к возникновению колебаний скоростей и моментов приводных двигателей и нарушению устойчивости процесса прокатки. Это увеличивает вероятность возникновения аварий, снижает надежность работы и срок эксплуатации электроприводов.

за счет простого увеличения коэффициента усиления пропорционального канала РДН приводит к возникновению колебаний скоростей и моментов приводных двигателей и нарушению устойчивости процесса прокатки. Это увеличивает вероятность возникновения аварий, снижает надежность работы и срок эксплуатации электроприводов.

В заявляемом способе управления предложено техническое решение, которое устраняет вышеописанные технические проблемы.

Рассмотрим переходные процессы, происходящие в заявляемом способе управления (фиг. 5), полученные на имитационной модели.

Отметим, что при прокатке полосы из одной партии заготовок переходные процессы в заявляемом способе и известном способе (прототипе) для первого и второго режимов работы горизонтальной прокатной клети 1 практически совпадают. В режиме холостого хода в момент времени  (фиг. 4,а и фиг. 5,а) скорости рабочих валков клети 1 достигают «заправочной» скорости

(фиг. 4,а и фиг. 5,а) скорости рабочих валков клети 1 достигают «заправочной» скорости  ,

,  . Асимметрия указанных скоростей валков в момент захвата полосы

. Асимметрия указанных скоростей валков в момент захвата полосы  составляет

составляет  . В режиме формирования головного участка прокатываемой полосы «лыжи» интервал

. В режиме формирования головного участка прокатываемой полосы «лыжи» интервал  (фиг. 4,в и фиг. 5,в), в момент времени

(фиг. 4,в и фиг. 5,в), в момент времени  скорости вращения нижнего

скорости вращения нижнего  и верхнего

и верхнего  рабочих валков достигают «рабочих» значений

рабочих валков достигают «рабочих» значений  . При этом текущая асимметрия скоростей валков прокатной клети 1

. При этом текущая асимметрия скоростей валков прокатной клети 1  , а момент нижнего приводного двигателя на 30% больше чем момент верхнего приводного двигателя

, а момент нижнего приводного двигателя на 30% больше чем момент верхнего приводного двигателя  (фиг. 4,б и фиг. 5,б).

(фиг. 4,б и фиг. 5,б).

В заявляемом способе управления с момента времени  начинается подготовка к работе РДН 19 (фиг. 1) с новым алгоритмом работы. В указанный момент времени на втором выходе системы управления режимом электроприводов 15 формируются две команды: первая – «отключить интегральный канал регулирования РДН», вторая – «увеличить значение коэффициента усиления пропорционального канала РДН». Обе команды подаются на второй вход РДН 19 (фиг. 1).

начинается подготовка к работе РДН 19 (фиг. 1) с новым алгоритмом работы. В указанный момент времени на втором выходе системы управления режимом электроприводов 15 формируются две команды: первая – «отключить интегральный канал регулирования РДН», вторая – «увеличить значение коэффициента усиления пропорционального канала РДН». Обе команды подаются на второй вход РДН 19 (фиг. 1).

При этом первая команда через третью клемму III РДН 19 (фиг. 2) подается на второй вход интегрального регулятора 21. Под действием этой команды интегральный канал регулирования РДН временно отключается.

Вторая команда через первую клемму I РДН 19 (фиг. 2) подается на вход блока хранения коэффициентов усиления пропорционального регулятора 23. Эта команда выбирает в указанном блоке 23 увеличенное значение коэффициентов усиления для пропорционального регулятора 20 и подает его на третий вход указанного регулятора 20. Таким образом, под действием второй команды пропорциональный канал регулирования РДН 19 подготовлен для временной работы с увеличенным значением коэффициента усиления.

Вышеописанные действия совершаются в течение временного интервала  (фиг. 5,в), т.е. с момента времени

(фиг. 5,в), т.е. с момента времени  до

до  . При этом выполняется подготовка РДН к новому алгоритму работы, который осуществляет форсированное выравнивание скоростей и моментов двигателей 2 и 3 (фиг. 1) валков прокатной клети 1.

. При этом выполняется подготовка РДН к новому алгоритму работы, который осуществляет форсированное выравнивание скоростей и моментов двигателей 2 и 3 (фиг. 1) валков прокатной клети 1.

В момент времени  (фиг. 5) на втором выходе системы управления режимом электроприводов 15 (фиг. 1) формируется команда «согласовать нагрузки приводных двигателей 2 и 3 валков прокатной клети 1». Эта команда через вторую клемму II РДН 19 (фиг. 2) подается на второй вход пропорционального регулятора 20. Последний начинает работать с увеличенным значением коэффициента усиления.

(фиг. 5) на втором выходе системы управления режимом электроприводов 15 (фиг. 1) формируется команда «согласовать нагрузки приводных двигателей 2 и 3 валков прокатной клети 1». Эта команда через вторую клемму II РДН 19 (фиг. 2) подается на второй вход пропорционального регулятора 20. Последний начинает работать с увеличенным значением коэффициента усиления.

Таким образом, с момента времени  в заявляемом способе управления мгновенное значение электрического сигнал напряжения

в заявляемом способе управления мгновенное значение электрического сигнал напряжения  (фиг. 5,в) увеличивается. При этом максимальное значение указанного сигнала примерно в 5 раз больше чем в известном способе управления (фиг. 4,в). Максимальные скорректированные значения заданий скоростей вращения нижнего

(фиг. 5,в) увеличивается. При этом максимальное значение указанного сигнала примерно в 5 раз больше чем в известном способе управления (фиг. 4,в). Максимальные скорректированные значения заданий скоростей вращения нижнего  и верхнего

и верхнего  (фиг. 5,а) рабочих валков также примерно в 5 раз больше чем в известном способе управления (фиг. 4,а). Вследствие этого моменты приводных двигателей

(фиг. 5,а) рабочих валков также примерно в 5 раз больше чем в известном способе управления (фиг. 4,а). Вследствие этого моменты приводных двигателей  ,

,  (фиг. 5,б) приближаются друг к другу «быстрее».

(фиг. 5,б) приближаются друг к другу «быстрее».

Отметим, что в описанном алгоритме работы РДН не возникают колебания скоростей и моментов приводных двигателей, не нарушается устойчивость процесса прокатки. Это снижает вероятность возникновения аварий, повышает надежность работы и срок эксплуатации электроприводов.

В момент времени  (фиг. 5,б) сигнал разницы моментов приводных двигателей

(фиг. 5,б) сигнал разницы моментов приводных двигателей  на выходе четвертого блока вычитания 18 (фиг. 1) снижается до 10 % расчетного значения. Под действием указанного сигнала

на выходе четвертого блока вычитания 18 (фиг. 1) снижается до 10 % расчетного значения. Под действием указанного сигнала  на втором выходе системы управления режимом стана 15 формируются две команды: первая – «уменьшить (восстановить проектно-заданное) значение коэффициента усиления пропорционального канала РДН», вторая – «включить интегральный канал регулирования РДН».

на втором выходе системы управления режимом стана 15 формируются две команды: первая – «уменьшить (восстановить проектно-заданное) значение коэффициента усиления пропорционального канала РДН», вторая – «включить интегральный канал регулирования РДН».

Обе команды подаются на второй вход РДН 19 (фиг. 1) и восстанавливают проектно-заданный алгоритм работы РДН 19. Пропорциональный канал РДН продолжает регулирование с проектно-заданным значением коэффициента усиления, а интегральный канал с большой постоянной времени обеспечивает астатическое регулирования разницы моментов в квазиустановившемся режиме прокатки.

В момент времени  рассогласование моментов приводных двигателей снижается до 5%, полагаем, что это допустимое отклонение моментов. На фиг. 5,б временной интервал согласования нагрузок приводных двигателей равен

рассогласование моментов приводных двигателей снижается до 5%, полагаем, что это допустимое отклонение моментов. На фиг. 5,б временной интервал согласования нагрузок приводных двигателей равен  .

.

Представленные осциллограммы на фиг. 4 и фиг. 5, полученные на имитационной модели подтверждают сокращение времени согласования моментов приводных двигателей с  до

до  , т.е. в 2,5 раза.

, т.е. в 2,5 раза.

Таким образом, предложенное техническое решение в заявляемом способе управления приводными двигателями сокращает время согласования их нагрузок. При этом перегруженный двигатель меньше перегревается, что обеспечивает повышение надежности и срок эксплуатации электроприводов верхнего и нижнего валков горизонтальной клети.

Заявляемый способ управления приводными двигателями валков горизонтальной клети был апробирован на реверсивной клети толстолистового прокатного стана 5000.

На фиг. 6 приведены осциллограммы переходных процессов после захвата полосы на примере горизонтальной клети стана 5000 для известного способа управления (прототипа). На фиг. 6,а приведены следующие осциллограммы:  ,

,  – задания скоростей вращения нижнего и верхнего рабочих валков;

– задания скоростей вращения нижнего и верхнего рабочих валков;  ,

,  – текущие значения скоростей вращения нижнего и верхнего рабочих валков. На фиг. 6,б приведены осциллограммы:

– текущие значения скоростей вращения нижнего и верхнего рабочих валков. На фиг. 6,б приведены осциллограммы:  – момент приводного двигателя нижнего рабочего валка;

– момент приводного двигателя нижнего рабочего валка;  – момент приводного двигателя верхнего рабочего валка. На фиг. 6,в приведены осциллограммы:

– момент приводного двигателя верхнего рабочего валка. На фиг. 6,в приведены осциллограммы:  – задание асимметрии рабочих валков;

– задание асимметрии рабочих валков;  – корректирующий сигнал, сформированный на выходе РДН 19. Кроме того, на фиг. 6 указаны моменты времени

– корректирующий сигнал, сформированный на выходе РДН 19. Кроме того, на фиг. 6 указаны моменты времени  и интервалы времени

и интервалы времени  , когда происходят определенные события или действия. Пояснения к этим событиям и действиям представлены в таблице 2.

, когда происходят определенные события или действия. Пояснения к этим событиям и действиям представлены в таблице 2.

Таблица 2

– рабочие валки с заданными скоростями

(фиг. 6,а) и заданной асимметрией

(фиг. 6,а) и заданной асимметрией  (фиг. 6,в) разгоняются до «заправочных» скоростей

(фиг. 6,в) разгоняются до «заправочных» скоростей

– происходит захват полосы рабочими валками горизонтальной клети 1;

– рабочие валки с заданным ускорением начинают разгоняться до «рабочих» скоростей;

– задание асимметрии рабочих валков  (фиг. 6,в) с заданным темпом начинает линейно уменьшаться;

(фиг. 6,в) с заданным темпом начинает линейно уменьшаться;

– вращающие моменты приводных двигателей рабочих валков  и

и  начинают увеличиваться

начинают увеличиваться

(фиг. 6.а) относительно заданных значений

(фиг. 6.а) относительно заданных значений

(фиг. 6,в) достигает нулевого значения;

(фиг. 6,в) достигает нулевого значения;

– текущие значения скоростей рабочих валков (фиг. 6.а) практически равны друг другу

– вращающие моменты приводных двигателей существенно отличаются друг от друга

– разница моментов приводных двигателей  начинает «медленно» уменьшаться

начинает «медленно» уменьшаться

достигает 5 % расчетного значения;

достигает 5 % расчетного значения;

– завершается работа РДН 19

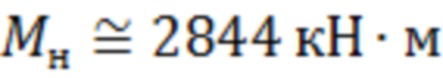

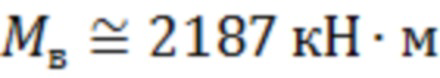

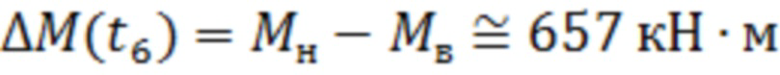

Полученные осциллограммы (фиг. 6) на стане 5000 для известного способа управления (прототипа) подтверждают, что моменты приводных двигателей 2 и 3 (фиг. 1) к моменту завершения формирования «лыжи»  (фиг.6,б) существенно отличаются друг от друга

(фиг.6,б) существенно отличаются друг от друга  . При этом

. При этом  ,

,  , а разница моментов

, а разница моментов  . Нижний приводной двигатель и механическое оборудование его валка перегружены.

. Нижний приводной двигатель и механическое оборудование его валка перегружены.

Проектно-заданные параметры регулятора РДН и проектно-заданный алгоритм его работы за время прокатки полосы  , т.е. от

, т.е. от  до

до  на «рабочей» скорости валков

на «рабочей» скорости валков  не обеспечили выравнивание моментов приводных двигателей 2 и 3, соотношение которых снизилось, но несущественно до

не обеспечили выравнивание моментов приводных двигателей 2 и 3, соотношение которых снизилось, но несущественно до  . При этом в момент времени

. При этом в момент времени

,

,  , а разница моментов

, а разница моментов  .

.

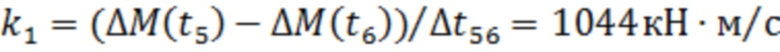

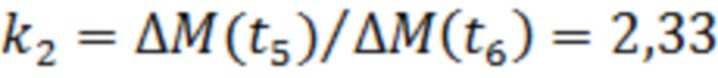

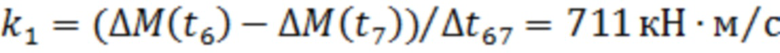

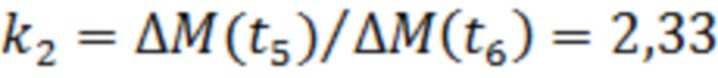

Введем показатели, характеризующие быстродействие работы регулятора РДН. Первый показатель  – средняя скорость уменьшения разности моментов приводных двигателей на интервале

– средняя скорость уменьшения разности моментов приводных двигателей на интервале  (фиг. 6,б), которая равна

(фиг. 6,б), которая равна  . Второй показатель

. Второй показатель  – кратность уменьшения разности моментов приводных двигателей на интервале

– кратность уменьшения разности моментов приводных двигателей на интервале  , которая равна

, которая равна  . Небольшие значения кратности

. Небольшие значения кратности  и средней скорости уменьшения разности моментов

и средней скорости уменьшения разности моментов  приводных двигателей обусловлены малым значением корректирующего сигнала

приводных двигателей обусловлены малым значением корректирующего сигнала  (фиг. 6,в) на выходе РДН 19 (фиг. 1).

(фиг. 6,в) на выходе РДН 19 (фиг. 1).

Вследствие этого разница моментов приводных двигателей  «медленно» уменьшалась, а время согласования моментов приводных двигателей относительно «большое».

«медленно» уменьшалась, а время согласования моментов приводных двигателей относительно «большое».

Только к моменту времени  разница моментов приводных двигателей

разница моментов приводных двигателей  снизилась до 5 % расчетного значения. Полагаем, что при этом согласование нагрузок приводных двигателей горизонтальной клети 1 достигнуто. Это произошло примерно посередине интервала торможения валков

снизилась до 5 % расчетного значения. Полагаем, что при этом согласование нагрузок приводных двигателей горизонтальной клети 1 достигнуто. Это произошло примерно посередине интервала торможения валков  , т.е. в момент времени

, т.е. в момент времени  .

.

Таким образом, только на интервале от  до

до  моменты приводных двигателей примерно равны друг другу (фиг.6,б). Указанный интервал составляет приблизительно 9% от времени прокатки полосы. Остальные 91% времени – момент нижнего приводного двигателя существенно превышает момент верхнего приводного двигателя. Это приводит к нарушению теплового режима работы указанного двигателя, перегрузкам его механического оборудования, что повышает риск возникновения аварий. Поэтому выравнивание скоростей и моментов двигателей должно происходить за минимальное время с максимальным быстродействием. Такое решение было предложено в заявляемом способе управления приводными двигателями валков горизонтальной клети толстолистового прокатного стана.

моменты приводных двигателей примерно равны друг другу (фиг.6,б). Указанный интервал составляет приблизительно 9% от времени прокатки полосы. Остальные 91% времени – момент нижнего приводного двигателя существенно превышает момент верхнего приводного двигателя. Это приводит к нарушению теплового режима работы указанного двигателя, перегрузкам его механического оборудования, что повышает риск возникновения аварий. Поэтому выравнивание скоростей и моментов двигателей должно происходить за минимальное время с максимальным быстродействием. Такое решение было предложено в заявляемом способе управления приводными двигателями валков горизонтальной клети толстолистового прокатного стана.

На фиг. 7 приведены осциллограммы переходных процессов после захвата полосы на примере горизонтальной клети стана 5000 для заявляемого способа управления.

Отметим, что обозначения осциллограмм ( ,

,  ,

,  ,

,  ,

,  , …) на фиг.7 и фиг. 6 совпадают, так как они описывают одну и туже переменную. Обозначения и назначения временных интервалов (

, …) на фиг.7 и фиг. 6 совпадают, так как они описывают одну и туже переменную. Обозначения и назначения временных интервалов ( ,

,  ,

,  , …) на фиг.7 и фиг. 6 также совпадают, так как описывают одинаковые действия. До момента времени

, …) на фиг.7 и фиг. 6 также совпадают, так как описывают одинаковые действия. До момента времени  события и действия, которые были представлены в табл. 2 остаются справедливыми и для заявляемого способа управления. Отличия в событиях и действиях начинаются с момента времени

события и действия, которые были представлены в табл. 2 остаются справедливыми и для заявляемого способа управления. Отличия в событиях и действиях начинаются с момента времени  , которые представлены в таблице 3.

, которые представлены в таблице 3.

Таблица 3

– пропорциональный регулятор 20 РДН (фиг. 2) начинает работать с увеличенным значением коэффициента усиления;

– интегральный регулятор 21 РДН (фиг. 2) не работает, т.е. отключен;

– разница моментов приводных двигателей  начинает уменьшаться (фиг. 7б), но «быстрее» чем в известном способе управления

начинает уменьшаться (фиг. 7б), но «быстрее» чем в известном способе управления

достигает 10 % расчетного значения;

достигает 10 % расчетного значения;

– РДН переходит к проектно-заданному алгоритму работы;

– коэффициент усиления пропорционального регулятора 20 РДН снижается до проектно-заданного значения;

– интегральный регулятор 21 РДН начинает работать;

– разница моментов приводных двигателей  продолжает уменьшаться, но «медленнее», чем на предыдущем временном интервале

продолжает уменьшаться, но «медленнее», чем на предыдущем временном интервале

снижается до 5 % расчетного значения;

снижается до 5 % расчетного значения;

– РДН переходит к завершению своей работы

– начинается процесс торможение рабочих валков с заданным замедлением

К моменту завершения формирования «лыжи»  (фиг. 7,б) моменты приводных двигателей существенно отличаются друг от друга

(фиг. 7,б) моменты приводных двигателей существенно отличаются друг от друга  . При этом

. При этом  ,

,  , а разница моментов

, а разница моментов  . Нижний приводной двигатель и механическое оборудование его валка перегружены.

. Нижний приводной двигатель и механическое оборудование его валка перегружены.

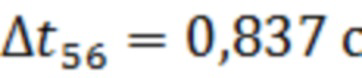

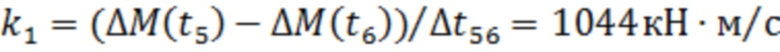

На интервале  от

от  до

до  быстродействие регулятора РДН повышено, так как алгоритм его работы изменен. К моменту времени

быстродействие регулятора РДН повышено, так как алгоритм его работы изменен. К моменту времени  моменты приводных двигателей равны

моменты приводных двигателей равны  ,

,  , отношение моментов равно

, отношение моментов равно  , а разница моментов

, а разница моментов  . Кратность уменьшения разности моментов равна

. Кратность уменьшения разности моментов равна  , а средняя скорость уменьшения разности моментов равна

, а средняя скорость уменьшения разности моментов равна  . Показатели быстродействия работы регулятор РДН выше, чем на фиг. 6.

. Показатели быстродействия работы регулятор РДН выше, чем на фиг. 6.

На интервале  (фиг. 7) от

(фиг. 7) от  до

до  РДН работает с проектно-заданными параметрами и в проектно-заданном алгоритме. К моменту времени

РДН работает с проектно-заданными параметрами и в проектно-заданном алгоритме. К моменту времени  моменты приводных двигателей равны

моменты приводных двигателей равны  ,

,  , отношение моментов равно

, отношение моментов равно  , а разница моментов

, а разница моментов  . Кратность уменьшения разности моментов равна

. Кратность уменьшения разности моментов равна  , а средняя скорость уменьшения разности моментов равна

, а средняя скорость уменьшения разности моментов равна  . Подобные показатели быстродействия работы регулятора РДН были получены для фиг. 6

. Подобные показатели быстродействия работы регулятора РДН были получены для фиг. 6  ,

,  .

.

Анализ полученных результатов показывает, что, благодаря новому способу работы регулятора РДН 19, мгновенные значения корректирующего сигнала  (фиг. 7,в) на интервале от

(фиг. 7,в) на интервале от  до

до  существенно превышают эти значения на интервале от

существенно превышают эти значения на интервале от  до

до  . В результате повышается средняя скорость уменьшения разности моментов приводных двигателей

. В результате повышается средняя скорость уменьшения разности моментов приводных двигателей  с

с  до

до  , т.е. в 5,4 раза, а также повышается кратность уменьшения разности моментов приводных двигателей

, т.е. в 5,4 раза, а также повышается кратность уменьшения разности моментов приводных двигателей  с

с  до

до  , т.е. в 1,8 раза.

, т.е. в 1,8 раза.

Согласование (выравнивание) нагрузок приводных двигателей валков горизонтальной клети 1 для заявляемого способа управления (фиг. 7) равно  . Если бы регулятор РДН 19 работал по проектно-заданному алгоритму весь интервал согласования нагрузки, то временной интервал

. Если бы регулятор РДН 19 работал по проектно-заданному алгоритму весь интервал согласования нагрузки, то временной интервал  увеличился бы в 5,4 раза, т.е.

увеличился бы в 5,4 раза, т.е.  , а время согласования нагрузок было бы равно

, а время согласования нагрузок было бы равно  , т.е. длительность согласования нагрузок в заявляемом способе в 3,28 раз короче

, т.е. длительность согласования нагрузок в заявляемом способе в 3,28 раз короче  , чем в известном способе управления.

, чем в известном способе управления.

Таким образом, реализация заявляемого способа управления за счет временного отключения интегрального канала РДН и временного увеличения коэффициента усиления пропорционального канала РДН позволяют сократить время согласования нагрузок двигателей верхнего и нижнего валков горизонтальной клети в установившемся режиме после прокатки переднего конца листа в форме «лыжи» на толстолистовых прокатных станах.

В результате тепловой режим более загруженного двигателя быстро восстанавливается, а перегрузка механического оборудования быстро снижается. Это обеспечивает повышение надежности и срок эксплуатации оборудования горизонтальной клети и агрегата в целом, а также снижение его простоев из-за поломок оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления приводными двигателями валков горизонтальных клетей толстолистовых и широкополосных станов горячей прокатки | 2023 |

|

RU2809888C1 |

| Способ диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана | 2024 |

|

RU2830788C1 |

| Способ автоматического управления процессом прокатки в черновой группе клетей непрерывного прокатного стана | 2022 |

|

RU2787290C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ В НЕПРЕРЫВНОЙ ГРУППЕ КЛЕТЕЙ | 2011 |

|

RU2477187C2 |

| Способ мониторинга износа шпиндельного соединения клети толстолистового прокатного стана | 2024 |

|

RU2838333C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В ЧЕРНОВОЙ ГРУППЕ КЛЕТЕЙ НЕПРЕРЫВНОГО ПРОКАТНОГО СТАНА | 2012 |

|

RU2494828C1 |

| Способ автоматического регулирования скорости горизонтальных и вертикальных валков универсальной клети стана горячей прокатки | 2015 |

|

RU2620424C2 |

| Устройство для управления профилированной прокаткой заготовки в прокатной клети толстолистового стана с гидравлическим нажимным устройством | 2022 |

|

RU2786648C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ МОМЕНТОВ НА РАБОЧИХ ВАЛКАХ ПРОКАТНОЙ КЛЕТИ С ИНДИВИДУАЛЬНЫМ ЭЛЕКТРОПРИВОДОМ | 2007 |

|

RU2362641C2 |

| Устройство для управления непрерывным станом холодной прокатки | 2023 |

|

RU2809885C1 |

Изобретение относится к способу управления приводными двигателями клети толстолистового прокатного стана с индивидуальным электроприводом валков. В режиме холостого хода до захвата полосы рабочими валками задают и измеряют скорости вращения нижнего и верхнего рабочих валков, поддерживают их согласно заданным значениям, задают и вычисляют асимметрию скоростей рабочих валков, с заданным ускорением разгоняют рабочие валки до заправочных скоростей. После захвата полосы рабочими валками в режиме формирования изгиба головного участка полосы с заданным ускорением разгоняют рабочие валки до скорости прокатки полосы. По линейному закону снижают задание асимметрии скоростей рабочих валков. При достижении скоростей рабочих валков скорости прокатки полосы поддерживают их на заданном уровне. При достижении задания асимметрии скоростей рабочих валков нулевого значения задают кратковременную паузу. В течение кратковременной паузы завершают формирование изгиба головного участка полосы и увеличивают коэффициент усиления пропорционального канала регулятора деления нагрузок (РДН), выполняют разведение во времени работы пропорционального и интегрального каналов РДН, включают в работу пропорциональный канал с увеличенным значением коэффициента усиления. При снижении разницы моментов приводных двигателей до 10% расчетного значения восстанавливают проектно-заданное значение коэффициента усиления пропорционального канала и одновременно включают в работу интегральный канал РДН. В результате сокращается время согласования нагрузок приводных двигателей верхнего и нижнего валков горизонтальной клети в установившемся режиме после прокатки переднего конца листа на толстолистовых прокатных станах. 7 ил., 3 табл.

Способ управления приводными двигателями клети толстолистового прокатного стана с индивидуальным электроприводом валков, согласно которому в режиме холостого хода до захвата полосы рабочими валками задают и измеряют скорости вращения нижнего и верхнего рабочих валков, поддерживают их согласно заданным значениям, задают и вычисляют асимметрию скоростей рабочих валков, с заданным ускорением разгоняют рабочие валки до заправочных скоростей, после захвата полосы рабочими валками в режиме формирования изгиба головного участка полосы с заданным ускорением разгоняют рабочие валки до скорости прокатки полосы, при этом по линейному закону снижают задание асимметрии скоростей рабочих валков, при достижении скоростей рабочих валков скорости прокатки полосы поддерживают их на заданном уровне, при достижении задания асимметрии скоростей рабочих валков нулевого значения задают кратковременную паузу, в режиме согласование нагрузок приводных двигателей прокатной клети вычисляют моменты приводных двигателей и разницу этих моментов, включают в работу регулятор деления нагрузок, формируют корректирующий сигнал, обеспечивающий согласование нагрузок приводных двигателей, при снижении разницы моментов приводных двигателей до 5% расчетного значения завершают работу регулятора деления нагрузок, после завершения прокатки полосы в установившемся режиме с заданным темпом осуществляют торможение валков до заправочных скоростей, осуществляют выход полосы из рабочих валков горизонтальной клети, отличающийся тем, что в течение кратковременной паузы завершают формирование изгиба головного участка полосы и увеличивают коэффициент усиления пропорционального канала регулятора деления нагрузок, выполняют разведение во времени работы пропорционального и интегрального каналов регулятора деления нагрузок, включают в работу пропорциональный канал с увеличенным значением коэффициента усиления, при снижении разницы моментов приводных двигателей до 10 % расчетного значения восстанавливают проектно-заданное значение коэффициента усиления пропорционального канала и одновременно включают в работу интегральный канал регулятора деления нагрузок.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ МОМЕНТОВ НА РАБОЧИХ ВАЛКАХ ПРОКАТНОЙ КЛЕТИ С ИНДИВИДУАЛЬНЫМ ЭЛЕКТРОПРИВОДОМ | 2007 |

|

RU2362641C2 |

| Способ лыжеобразования слитка на реверсивном стане горячей прокатки с индивидуальным приводом валков | 1974 |

|

SU528974A1 |

| Способ лыжеобразования слитка на реверсивном стане горячей прокатки с индивидуальным приводом валков и устройство для его осуществления | 1990 |

|

SU1759491A1 |

| US 6167736 B1, 02.01.2001. | |||

Авторы

Даты

2024-07-16—Публикация

2024-01-25—Подача