Изобретение относится к прокатному производству и может быть использовано в устройствах автоматического управления электроприводами горизонтальных клетей толстолистовых и широкополосных станов горячей прокатки.

Известен способ лыжеобразования слитка на реверсивном стане горячей прокатки с индивидуальным приводом валков и устройство для его осуществления, содержащее датчик частоты вращения нижнего валка, датчик раствора валков, реле статического тока, задатчик радиуса закругления лыжеобразного раската, задатчик длины лыжеобразного конца раската, интегратор, схему сравнения, управляемый делитель, умножитель, узел коммутации, схему совпадения (см. Авторское свидетельство СССР № 1759491, В21В 37/00).

Недостатком известного устройства является то, что в момент захвата полосы имеют место динамические просадки скоростей рабочих валков прокатной клети. При этом заданная асимметрия скоростей валков уменьшается в несколько раз. В результате либо формирование заданного изгиба головного участка полосы становиться практически невозможным, либо время формирования «лыжи» и ее длина увеличиваются. При этом приводные двигатели валков длительное время загружаются неравномерно, что снижает надежность их работы и КПД.

Наиболее близким аналогом к заявляемому изобретению является устройство для управления приводными двигателями валков горизонтальных клетей толстолистовых и широкополосных станов горячей прокатки, снабженное приводными двигателями нижнего и верхнего рабочих валков, роторы которых соединены с соответствующими рабочими валками горизонтальной клети, на нижнем и верхнем рабочих валках установлены соответственно измерители скоростей вращения нижнего и верхнего рабочих валков, при этом входы питания приводных двигателей нижнего и верхнего рабочих валков присоединены к силовым выходам соответствующих преобразователей частоты нижнего и верхнего рабочих валков, управляющие входы указанных преобразователей частоты соединены с выходами соответствующих регуляторов скорости вращения нижнего и верхнего рабочих валков, при этом вход регулятора скорости вращения нижнего рабочего валка соединен с выходом первого блока вычитания, первый вход которого соединен с выходом блока суммирования, а второй вход – с выходом измерителя скорости вращения нижнего рабочего валка, вход регулятора скорости вращения верхнего рабочего валка соединен с выходом второго блока вычитания, первый вход которого соединен с выходом третьего блока вычитания, а второй вход – с выходом измерителя скорости вращения верхнего рабочего валка, первый вход блока суммирования соединен с первым выходом блока задания скорости вращения нижнего и верхнего рабочих валков, второй выход указанного блока соединен с первым входом третьего блока вычитания, вход блока задания скорости вращения нижнего и верхнего рабочих валков соединен с первым выходом системы управления режимом стана, первый информационный вход которого соединен с выходом измерителя скорости вращения нижнего рабочего валка, а второй информационный вход – с выходом измерителя скорости вращения верхнего рабочего валка, при этом через информационную шину система управления режимом стана соединена с системой автоматического управления станом и системой визуализации и контроля, информационные выходы преобразователей частоты нижнего и верхнего рабочих валков соединены соответственно с первым и вторым входами четвертого блока вычитания, выход которого соединен с входом регулятора деления нагрузок (Способ согласования нагрузок электроприводов горизонтальных валков клети толстолистового прокатного стана. Гасияров В.Р. «Вестник ЮУрГУ. Серия «Энергетика», 2019. Т. 19, № 2. С. 107–117).

Недостатком известного устройства является то, что независимо от заданного рассогласования скоростей происходит неконтролируемый изгиб полосы (листа), в том числе, в направлении, противоположном заданному изгибу (вниз). Это вызвано тем, что переходные процессы нижнего и верхнего рабочих валков протекают неодинаково, поэтому заданное рассогласование скоростей в динамическом режиме захвата полосы валками клети не поддерживается. Устройство не контролирует задание «лыжи», поскольку действует в функции разности фактических скоростей верхнего и нижнего валков, которая в переходных процессах не регулируется. Возникают ситуации, когда разность фактических скоростей приближается к нулю, поэтому изгиба полосы не происходит. В этих случаях система формирования «лыжи» не работает, т.к. фактического рассогласования скоростей недостаточно для формирования «лыжи». В результате приводные двигатели валков длительное время загружаются неравномерно, что снижает надежность их работы и КПД. Отсюда следует, что необходимо обеспечить заданное рассогласование скоростей не только в установившемся режиме, но и при отработке захвата полосы (листа) валками клети.

Технической проблемой, на решение которой направлено заявляемое изобретение, является повышение качества головных участков прокатываемых листов и полос на толстолистовых и широкополосных станах горячей прокатки. Кроме того задачей заявляемого изобретения является повышение надежности работы электрического и механического оборудования прокатных станов.

Технический результат заявляемого изобретения заключается в формировании на толстолистовых и широкополосных станах горячей прокатки контролируемого изгиба вверх переднего конца полосы (листа) в форме «лыжи», которая имеет заданные кривизну и длину. Заданный изгиб достигается благодаря дополнительной коррекции скоростной асимметрии рабочих валков прокатной клети, приводимых в движение двумя независимыми двигателями.

Кроме того, контролируемое формирование «лыжи» в заявляемом устройстве позволяет снизить вероятность повреждения компонентов валковой системы прокатной клети вследствие захлеста полосы (листа) на верхний валок, вызванного её экстремальным изгибом вверх, а также уменьшить вероятность застревания полосы в роликах рольганга из-за её изгиба вниз, что приводит к деформации полосы в виде «гармошки».

Благодаря уменьшению длины «лыжи» выравнивание нагрузок двигателей верхнего и нижнего валков прокатной клети происходит за меньшее время, что обеспечивает снижение перегрузок по моменту приводных двигателей. В конечном счете, это приводит к повышению надежности электрического и механического оборудования. Также при меньших нагрузках повышается КПД частотно-регулируемого электропривода.

Поставленная проблема решается тем, что устройство для управления приводными двигателями валков горизонтальных клетей толстолистовых и широкополосных станов горячей прокатки, снабженное приводными двигателями нижнего и верхнего рабочих валков, роторы которых соединены с соответствующими рабочими валками горизонтальной клети, на нижнем и верхнем рабочих валках установлены соответственно измерители скоростей вращения нижнего и верхнего рабочих валков, при этом входы питания приводных двигателей нижнего и верхнего рабочих валков присоединены к силовым выходам соответствующих преобразователей частоты нижнего и верхнего рабочих валков, управляющие входы указанных преобразователей частоты соединены с выходами соответствующих регуляторов скорости вращения нижнего и верхнего рабочих валков, при этом вход регулятора скорости вращения нижнего рабочего валка соединен с выходом первого блока вычитания, первый вход которого соединен с выходом блока суммирования, а второй вход – с выходом измерителя скорости вращения нижнего рабочего валка, вход регулятора скорости вращения верхнего рабочего валка соединен с выходом второго блока вычитания, первый вход которого соединен с выходом третьего блока вычитания, а второй вход – с выходом измерителя скорости вращения верхнего рабочего валка, первый вход блока суммирования соединен с первым выходом блока задания скорости вращения нижнего и верхнего рабочих валков, второй выход указанного блока соединен с первым входом третьего блока вычитания, вход блока задания скорости вращения нижнего и верхнего рабочих валков соединен с первым выходом системы управления режимом стана, первый информационный вход которого соединен с выходом измерителя скорости вращения нижнего рабочего валка, а второй информационный вход – с выходом измерителя скорости вращения верхнего рабочего валка, при этом через информационную шину система управления режимом стана соединена с системой автоматического управления станом и системой визуализации и контроля, информационные выходы преобразователей частоты нижнего и верхнего рабочих валков соединены соответственно с первым и вторым входами четвертого блока вычитания, выход которого соединен с входом регулятора деления нагрузок, согласно изобретению, в нем дополнительно установлены пятый блок вычитания, пропорциональный регулятор согласования скоростей вращения нижнего и верхнего рабочих валков, переключатель режимов дополнительной коррекции задания скорости вращения нижнего и верхнего рабочих валков, при этом выход переключателя режимов соединен со вторым входом блока суммирования и со вторым входом третьего блока вычитания, первый вход переключателя режимов дополнительной коррекции задания скорости вращения нижнего и верхнего рабочих валков соединен с выходом регулятора деления нагрузок, второй вход переключателя режимов соединен с выходом пропорционального регулятора согласования скоростей вращения нижнего и верхнего рабочих валков, третий вход переключателя режимов соединен со вторым выходом системы управления режимом стана, вход пропорционального регулятора согласования скоростей вращения нижнего и верхнего рабочих валков соединен с выходом пятого блока вычитания, первый и второй входы которого соединены с выходами соответственно первого и второго блоков вычитания.

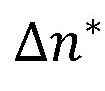

Сущность изобретения поясняется чертежами, где:

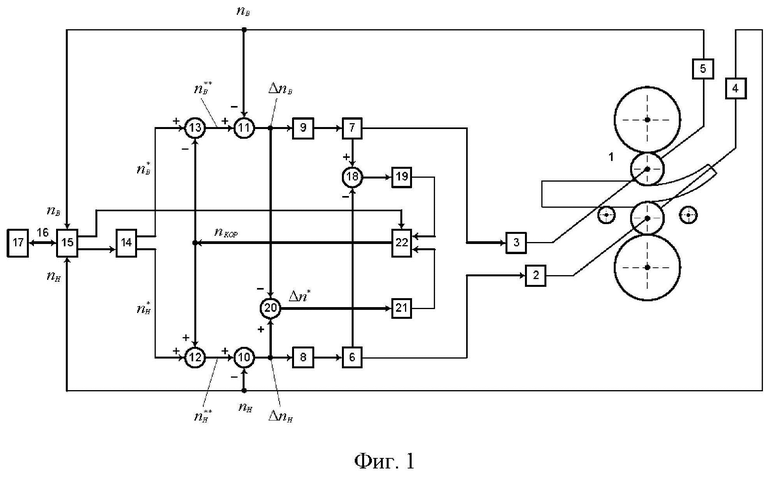

- на фиг. 1 изображена структурная схема устройства для управления приводными двигателями валков толстолистовых и широкополосных станов горячей прокатки;

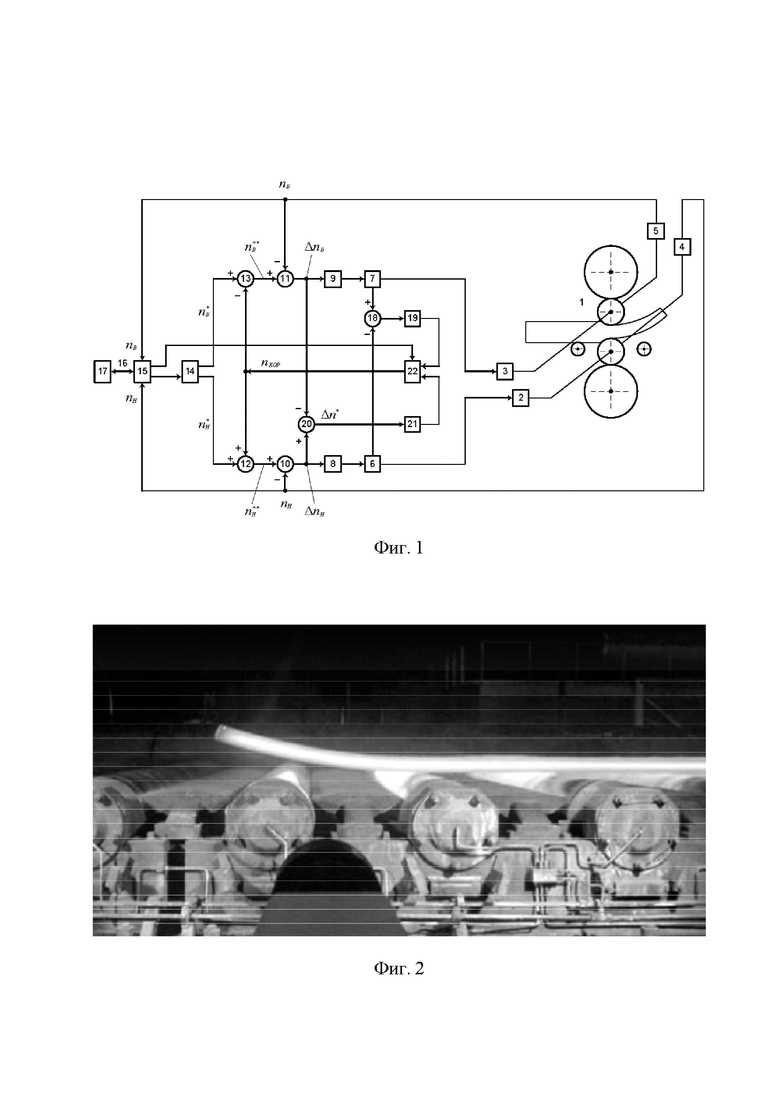

- на фиг.2 изображен головной участок прокатываемой полосы и её перемещение по рольгангу;

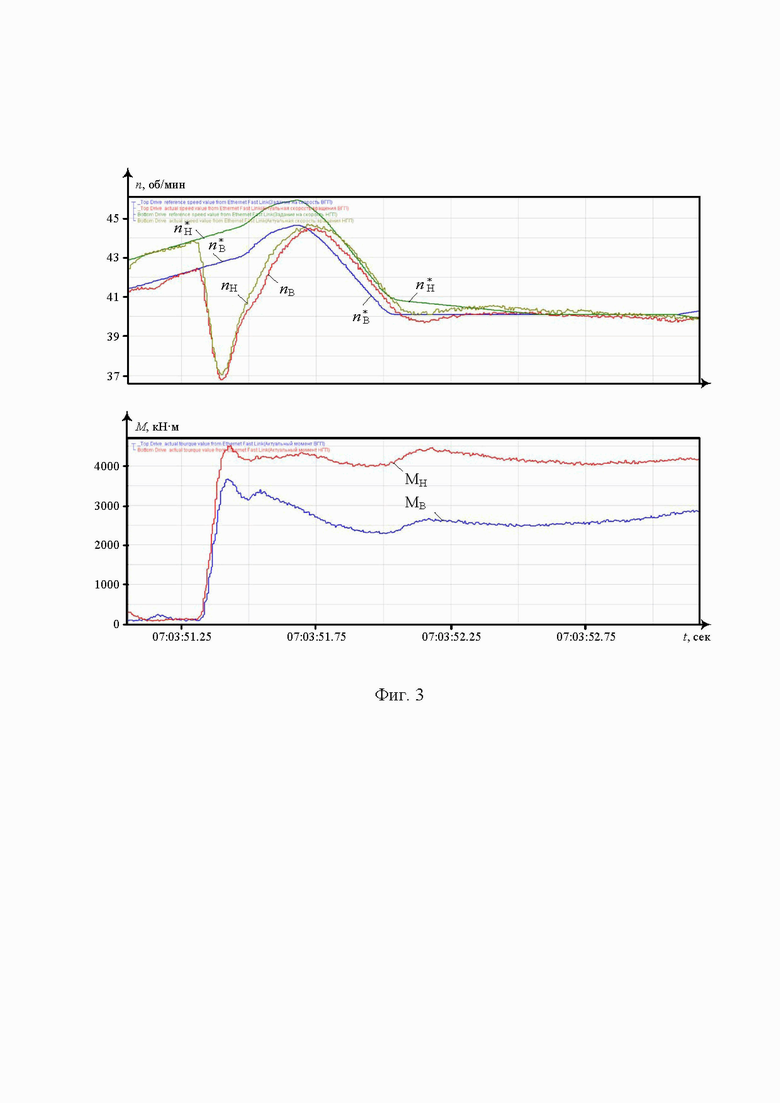

- на фиг. 3 приведены осциллограммы динамической просадки скоростей валков при захвате полосы на примере горизонтальной клети стана 5000 ПАО «Магнитогорский металлургический комбинат» (ПАО «ММК») и осциллограммы моментов приводных двигателей валков;

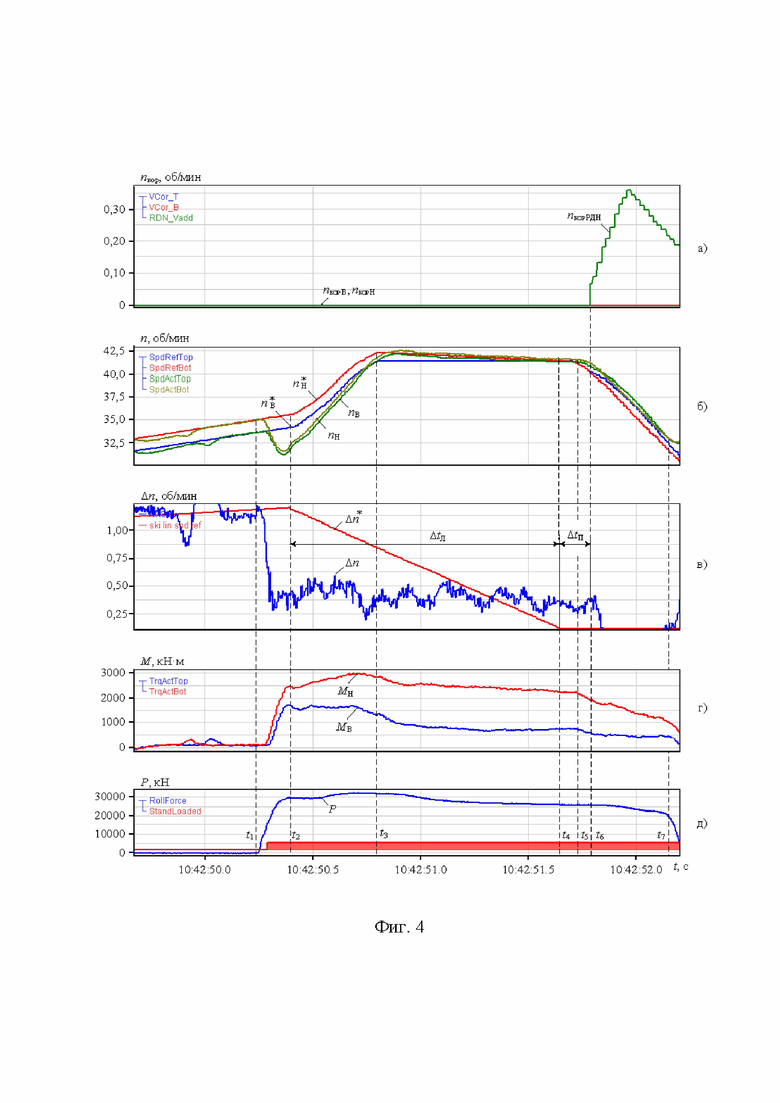

- на фиг. 4 приведены осциллограммы переходных процессов при захвате полосы на примере горизонтальной клети стана 5000 для устройства, которое было принято в качества прототипа;

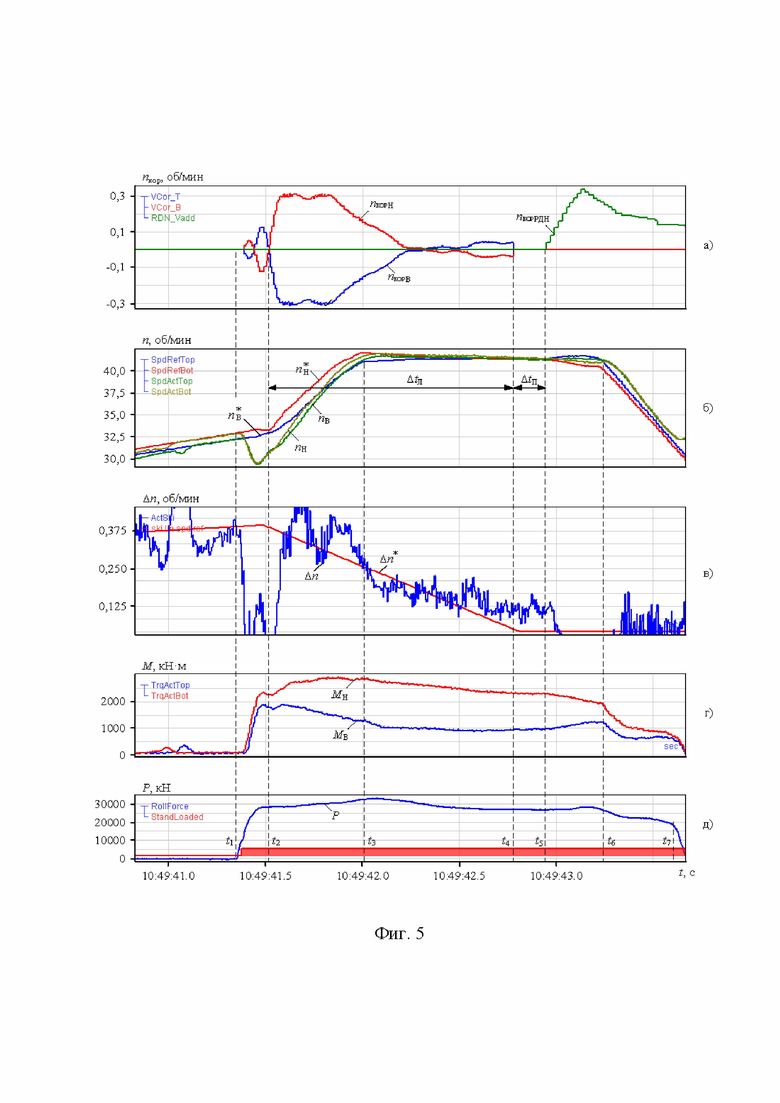

- на фиг. 5 приведены осциллограммы переходных процессов при захвате полосы на примере горизонтальной клети стана 5000 для заявляемого устройства.

Заявляемое устройство для управления приводными двигателями валков горизонтальной клети 1 толстолистового и широкополосного станов горячей прокатки снабжено приводными двигателями нижнего 2 и верхнего 3 рабочих валков. Роторы указанных двигателей соединены с соответствующими рабочими валками горизонтальной клети 1. На нижнем и верхнем рабочих валках установлены соответственно измерители скоростей вращения нижнего 4 и верхнего 5 рабочих валков.

При этом входы питания приводных двигателей нижнего 2 и верхнего 3 рабочих валков присоединены к силовым выходам соответствующих преобразователей частоты нижнего 6 и верхнего 7 рабочих валков. Управляющие входы указанных преобразователей частоты соединены с выходами соответствующих регуляторов скорости вращения нижнего 8 и верхнего 9 рабочих валков. При этом вход регулятора скорости вращения нижнего рабочего валка 8 соединен с выходом первого блока вычитания 10. Первый вход указанного блока соединен с выходом блока суммирования 12, а второй вход – с выходом измерителя скорости вращения нижнего 4 рабочего валка.

Вход регулятора скорости вращения верхнего рабочего валка 9 соединен с выходом второго блока вычитания 11, первый вход которого соединен с выходом третьего блока вычитания 13, а второй вход – с выходом измерителя скорости вращения верхнего 5 рабочего валка. Первый вход указанного блока соединен с первым выходом блока задания скорости вращения нижнего и верхнего рабочих валков 14. Второй выход указанного блока 14 соединен с первым входом блока суммирования 12.

Вход блока задания скорости вращения нижнего и верхнего рабочих валков 14 соединен с первым выходом системы управления режимом стана 15. Первый информационный вход указанной системы управления соединен с выходом измерителя скорости вращения нижнего 4 рабочего валка, а второй информационный вход – с выходом измерителя скорости вращения верхнего 5 рабочего валка. При этом через информационную шину 16 система управления режимом стана 15 соединена с системой автоматического управления станом и системой визуализации и контроля 17.

Информационные выходы преобразователей частоты нижнего 6 и верхнего 7 рабочих валков соединены соответственно с первым и вторым входами четвертого блока вычитания 18, выход которого соединен с входом регулятора деления нагрузок 19.

В заявляемом устройстве дополнительно установлены пятый блок вычитания 20, пропорциональный регулятор согласования скоростей вращения нижнего и верхнего рабочих валков 21 (далее пропорциональный регулятор согласования скоростей), переключатель режимов дополнительной коррекции задания скорости вращения нижнего и верхнего рабочих валков 22 (далее переключатель режимов дополнительной коррекции).

Выход переключателя режимов дополнительной коррекции 22 соединен со вторым входом блока суммирования 12 и со вторым входом третьего блока вычитания 13. Первый вход переключателя режимов дополнительной коррекции 22 соединен с выходом регулятора деления нагрузок 19, а второй вход – с выходом пропорционального регулятора согласования скоростей 21. Третий вход переключателя режимов дополнительной коррекции 22 соединен со вторым выходом системы управления режимом стана 15.

Вход пропорционального регулятора согласования скоростей 21 соединен с выходом пятого блока вычитания 20, первый и второй входы которого соединены с выходами соответственно первого 10 и второго 11 блоков вычитания.

Дополнительно установленный пятый блок вычитания 20, пропорциональный регулятор согласования скоростей 21, переключатель режимов дополнительной коррекции 22 могут быть выполнены на базе программируемых интегральных микросхем. Указанные микросхемы осуществляют необходимые преобразования электрических сигналов согласно заданному алгоритму их работы.

Поясним особенности прокатки переднего конца листа (полосы) в форме «лыжи» на толстолистовых и широкополосных станах горячей прокатки. На фиг. 2 приведена правильная форма головного участка прокатываемой полосы и её перемещение по рольгангу на примере горизонтальной клети стана 5000 ПАО «ММК». Заметим, что автоматизация процесса формирования «лыжи» является актуальной задачей, так как неконтролируемый чрезмерный изгиб переднего конца полосы вверх может привести к повреждению оборудования клети, а изгиб вниз – к ударам и застреванию полосы при её транспортировке по рольгангу, что приводит к деформации листа в виде «гармошки» и аварийному останову стана.

Отметим, что подобные аварии периодически происходят на толстолистовых и широкополосных станах горячей прокатки и приводят к длительным простоям и значительным убыткам предприятий. Во избежание подобных аварий технологией прокатки предусмотрено контролируемое формирование «лыжи». При этом должны обеспечиваться ее размеры: кривизна (величина обратная радиусу изгиба) и протяженность изогнутого участка (длина «лыжи»). Управление в этом режиме осуществляется методом задания рассогласования окружных скоростей валков перед захватом полосы с его последующим снижением до нуля.

На основании анализа литературных источников установлено, что причинами неконтролируемого изгиба переднего конца полосы может быть множество технологических факторов. Основными являются: асимметрия скоростей верхнего и нижнего рабочих валков прокатной клети, температурный градиент по толщине полосы, различие коэффициентов трения, отличие диаметров рабочих валков и др.

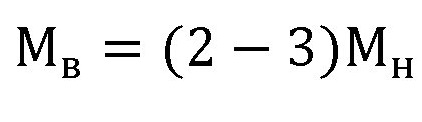

Отметим также, что асимметрия скоростей рабочих валков прокатной клети, помимо влияния на форму переднего конца полосы, существенно влияет на соотношение моментов приводных двигателей валков. На примере горизонтальной клети стана 5000 установлено, что при прокатке тяжелых профилей моменты двигателей могут отличаться в два и даже три раза (Способ согласования нагрузок электроприводов горизонтальных валков клети толстолистового прокатного стана. Гасияров В.Р. «Вестник ЮУрГУ. Серия «Энергетика», 2019. Т. 19, № 2. С. 109). При этом по мере уменьшения толщины полосы по проходам соотношение нагрузок главных электроприводов верхнего и нижнего валков меняется на противоположное. Для согласования скоростных и нагрузочных режимов в систему управления станом включен регулятор деления нагрузок (РДН) 19 (фиг. 1).

Заявляемое техническое решение имеет три отличительных признака.

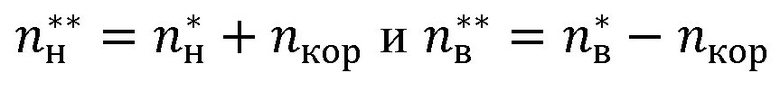

Первый – наличие пятого блока вычитания 20 (фиг. 1). Указанный блок вычисляет значение сигнала  , который равен разнице сигналов заданий

, который равен разнице сигналов заданий  на входах регуляторов скоростей вращения соответственно нижнего 8 и верхнего 9 рабочих валков, т.е.

на входах регуляторов скоростей вращения соответственно нижнего 8 и верхнего 9 рабочих валков, т.е.  . В заявляемом устройстве сигнал

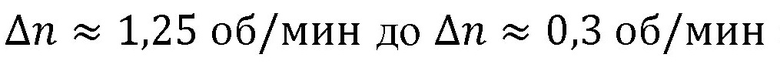

. В заявляемом устройстве сигнал  обеспечивает дополнительную коррекцию скоростей вращения нижнего и верхнего рабочих валков в режиме формирования «лыжи». Осциллограммы динамической просадки скорости валков для известного устройства (прототипа) при захвате полосы на примере горизонтальной клети стана 5000 (фиг. 3) показывают, что текущие скорости вращения нижнего

обеспечивает дополнительную коррекцию скоростей вращения нижнего и верхнего рабочих валков в режиме формирования «лыжи». Осциллограммы динамической просадки скорости валков для известного устройства (прототипа) при захвате полосы на примере горизонтальной клети стана 5000 (фиг. 3) показывают, что текущие скорости вращения нижнего  и верхнего

и верхнего  рабочих валков после захвата полосы валками снижаются (просаживаются). При этом скорости валков практически совпадают, т.е. скоростная асимметрия незначительна, а это означает, что головной участок прокатываемой полосы в начальный интервал времени после захвата полосы не изгибается. Таким образом, в известном устройстве кривизна головного участка не обеспечивается, а длина лыжи увеличивается, что нежелательно. Ранее отмечалось, что при этом также увеличивается продолжительность неравномерной загрузки приводных двигателей рабочих валков, что снижает надежность работы приводных двигателей и их коэффициент полезного действия.

рабочих валков после захвата полосы валками снижаются (просаживаются). При этом скорости валков практически совпадают, т.е. скоростная асимметрия незначительна, а это означает, что головной участок прокатываемой полосы в начальный интервал времени после захвата полосы не изгибается. Таким образом, в известном устройстве кривизна головного участка не обеспечивается, а длина лыжи увеличивается, что нежелательно. Ранее отмечалось, что при этом также увеличивается продолжительность неравномерной загрузки приводных двигателей рабочих валков, что снижает надежность работы приводных двигателей и их коэффициент полезного действия.

Второй отличительный признак – наличие пропорционального регулятора согласования скоростей вращения нижнего и верхнего рабочих валков 21 (фиг. 1) в соответствии с заданными значениями. Указанный регулятор обеспечивает формирование корректирующего сигнала  , который в заявляемом устройстве быстро восстанавливает асимметрию скоростей рабочих валков. Таким образом, пропорциональный регулятор согласования скоростей 21 совместно с пятым блоком вычитания 20 ослабляют влияние динамических просадок скоростей вращения рабочих валков на кривизну и длину головного участка прокатываемой полосы. Это обеспечивает сокращение длины «лыжи» и сокращение продолжительности неравномерной загрузки приводных двигателей рабочих валков, что повышает их коэффициент полезного действия.

, который в заявляемом устройстве быстро восстанавливает асимметрию скоростей рабочих валков. Таким образом, пропорциональный регулятор согласования скоростей 21 совместно с пятым блоком вычитания 20 ослабляют влияние динамических просадок скоростей вращения рабочих валков на кривизну и длину головного участка прокатываемой полосы. Это обеспечивает сокращение длины «лыжи» и сокращение продолжительности неравномерной загрузки приводных двигателей рабочих валков, что повышает их коэффициент полезного действия.

Третий отличительный признак – наличие переключателя режимов дополнительной коррекции 22 (фиг. 1). На выходе указанного переключателя формируется корректирующий сигнал . В прототипе, как известно также осуществляется коррекция задания скоростей вращения нижнего и верхнего рабочих валков. Эту коррекцию, например, для стана 5000, согласно проектной документации, осуществляет РДН. При этом отметим, что в прототипе и заявляемом устройствах указанный регулятор деления нагрузок выполняет свою функцию только после завершения формирование «лыжи» через заданную паузу. Выходной сигнал коррекции

. В прототипе, как известно также осуществляется коррекция задания скоростей вращения нижнего и верхнего рабочих валков. Эту коррекцию, например, для стана 5000, согласно проектной документации, осуществляет РДН. При этом отметим, что в прототипе и заявляемом устройствах указанный регулятор деления нагрузок выполняет свою функцию только после завершения формирование «лыжи» через заданную паузу. Выходной сигнал коррекции  РДН воздействует на регуляторы скорости вращения нижнего 8 и верхнего 9 рабочих валков таким образом, что моменты приводных двигателей нижнего 2 и верхнего 3 рабочих валков выравниваются.

РДН воздействует на регуляторы скорости вращения нижнего 8 и верхнего 9 рабочих валков таким образом, что моменты приводных двигателей нижнего 2 и верхнего 3 рабочих валков выравниваются.

В заявляемом устройстве дополнительная коррекция скоростей вращения нижнего и верхнего рабочих валков начинает функционировать раньше, а именно, в режиме формирования «лыжи». Таким образом, указанный переключатель режимов дополнительной коррекции 22 согласно программе прокатки по команде системы управления режимом стана 15 в заданные моменты времени осуществляет подключение/отключение одного или другого корректирующего сигнала  на второй вход блока суммирования 12 и на второй вход третьего блока вычитания 13. Выходные сигналы указанных блоков воздействуют на регуляторы скорости вращения нижнего 8 и верхнего 9 рабочих валков. Последние через соответствующие преобразователи частоты 6, 7 и приводные двигатели 2, 3 осуществляют формирование заданной кривизны и длины головного участка прокатываемой полосы.

на второй вход блока суммирования 12 и на второй вход третьего блока вычитания 13. Выходные сигналы указанных блоков воздействуют на регуляторы скорости вращения нижнего 8 и верхнего 9 рабочих валков. Последние через соответствующие преобразователи частоты 6, 7 и приводные двигатели 2, 3 осуществляют формирование заданной кривизны и длины головного участка прокатываемой полосы.

Таким образом, совокупность отличительных признаков обеспечивает применение заявляемого устройства для автоматического управления электроприводами горизонтальных клетей толстолистовых и широкополосных станов горячей прокатки. При этом контролируемый изгиб вверх головного участка полосы (листа) в форме «лыжи» повышает качество прокатываемой полосы и надежность работы электрического и механического оборудования прокатных станов.

Устройство для управления приводными двигателями валков горизонтальных клетей толстолистовых и широкополосных станов горячей прокатки может быть выполнено на базе программируемого логического контроллера, имеющего периферийные устройства, процессор, оперативное и постоянное запоминающие устройства. Применение указанного контроллера повышает надежность устройства и снижает затраты на его проектирование, изготовление, наладку и возможный ремонт.

Кратко опишем работу отдельных блоков и систем управления, которые содержит заявляемое устройство.

Система автоматического управления станом и система визуализации и контроля 17 решает следующие задачи: взаимодействие персонала стана с АСУ ТП, ввод и корректировку программы прокатки, управление технологическими агрегатами, контроля технологических параметров процесса, индикации готовности и состояния систем стана, диагностики оборудования, сбора и архивирования производственной информации и другие задачи.

Система управления режимом стана 15 в заявляемом устройстве выполняет следующие функции: контролирует текущие значения скорости вращения нижнего и верхнего рабочих валков; в соответствии с программой прокатки задает режим работы блока задания скорости вращения нижнего и верхнего рабочих валков; в соответствии с программой прокатки в заданные моменты времени осуществляет подключение/отключение одного или другого корректирующего сигнала задания скорости вращения нижнего и верхнего рабочих валков и другие функции.

Двухсторонний обмен данными и командами между системой управления режимом стана 15 и системой автоматического управления станом и системой визуализации и контроля 17 осуществляется через информационную шину 16.

В соответствии с программой прокатки блок 14 (фиг. 1) осуществляет формирование заданий скоростей вращения нижнего  и верхнего

и верхнего  рабочих валков для трех режимов работы горизонтальной прокатной клети 1: холостой ход (подготовка стана к работе); формирование головного участка прокатываемой полосы (задание кривизны и длины «лыжи»); прокатка остального участка полосы с выравниванием нагрузок приводных двигателей прокатной клети.

рабочих валков для трех режимов работы горизонтальной прокатной клети 1: холостой ход (подготовка стана к работе); формирование головного участка прокатываемой полосы (задание кривизны и длины «лыжи»); прокатка остального участка полосы с выравниванием нагрузок приводных двигателей прокатной клети.

Блок суммирования 12 (фиг. 1) при наличии на его втором входе корректирующего сигнала  увеличивает значение задания скорости вращения нижнего рабочего валка

увеличивает значение задания скорости вращения нижнего рабочего валка  до скорректированного значения:

до скорректированного значения:  . В дальнейшем это позволит быстрее согласовать скоростные и нагрузочные режимы в заявляемой системе.

. В дальнейшем это позволит быстрее согласовать скоростные и нагрузочные режимы в заявляемой системе.

Первый блок вычитания 10 (фиг. 1) вычисляет отклонение  между скорректированным заданным значением скорости вращения нижнего рабочего валка

между скорректированным заданным значением скорости вращения нижнего рабочего валка  и его текущим значением

и его текущим значением  . Текущее значение скорости вращения нижнего рабочего валка

. Текущее значение скорости вращения нижнего рабочего валка  подается с выхода измерителя скорости вращения нижнего 4 рабочего валка.

подается с выхода измерителя скорости вращения нижнего 4 рабочего валка.

Вычисленное отклонение скорости вращения нижнего рабочего валка  подается на вход регулятора скорости вращения нижнего рабочего валка 8, который формирует управляющий сигнал для преобразователя частоты нижнего рабочего валка 6. Указанный преобразователь частоты 6, управляя работой приводного двигателя нижнего рабочего валка 2, поддерживает скорость вращения нижнего рабочего валка прокатной клети 1 в соответствии с заданным значением

подается на вход регулятора скорости вращения нижнего рабочего валка 8, который формирует управляющий сигнал для преобразователя частоты нижнего рабочего валка 6. Указанный преобразователь частоты 6, управляя работой приводного двигателя нижнего рабочего валка 2, поддерживает скорость вращения нижнего рабочего валка прокатной клети 1 в соответствии с заданным значением  .

.

Третий блок вычитания 13 (фиг. 1) при наличии на его втором входе корректирующего сигнала  уменьшает значение задания скорости вращения верхнего рабочего валка

уменьшает значение задания скорости вращения верхнего рабочего валка  до скорректированного значения:

до скорректированного значения:  . В дальнейшем это позволит быстрее согласовать скоростные и нагрузочные режимы в заявляемом устройстве.

. В дальнейшем это позволит быстрее согласовать скоростные и нагрузочные режимы в заявляемом устройстве.

Второй блок вычитания 11 (фиг. 1) вычисляет отклонение  между скорректированным заданным значением скорости вращения верхнего рабочего валка

между скорректированным заданным значением скорости вращения верхнего рабочего валка  и его текущим значением

и его текущим значением  . Текущее значение скорости вращения верхнего рабочего валка

. Текущее значение скорости вращения верхнего рабочего валка  подается с выхода измерителя скорости вращения верхнего рабочего валка 5.

подается с выхода измерителя скорости вращения верхнего рабочего валка 5.

Вычисленное отклонение скорости вращения верхнего рабочего валка  подается на вход регулятора скорости вращения верхнего рабочего валка 9, который формирует управляющий сигнал для преобразователя частоты верхнего рабочего валка 7. Указанный преобразователь частоты 7, управляя работой приводного двигателя верхнего рабочего валка 3, поддерживает скорость вращения верхнего рабочего валка прокатной клети 1 в соответствии с заданным значением

подается на вход регулятора скорости вращения верхнего рабочего валка 9, который формирует управляющий сигнал для преобразователя частоты верхнего рабочего валка 7. Указанный преобразователь частоты 7, управляя работой приводного двигателя верхнего рабочего валка 3, поддерживает скорость вращения верхнего рабочего валка прокатной клети 1 в соответствии с заданным значением  .

.

В качестве приводных двигателей 2 и 3 в заявляемом устройстве, как и в прототипе, могут быть использованы трехфазные синхронные двигатели. Эти двигатели в качестве прокатных более надежны по сравнению с асинхронными. КПД такого двигателя на 0,5–3% выше, чем у асинхронных двигателей той же мощности. По сравнению с двигателями постоянного тока они имеют лучшие показатели по мощности, перегрузочной способности и скорости нарастания тока.

В заявляемом устройстве, как и в прототипе, могут быть использованы преобразователи частоты, работающие по принципу широтно-импульсной модуляции с тремя уровнями напряжения.

Устройство для управления приводными двигателями валков толстолистовых и широкополосных станов горячей прокатки работает следующим образом.

Первоначально рассмотрим переходные процессы (фиг. 4), происходящие в известном устройстве (прототипе). Пусть в момент времени  (на фиг. 4 этот момент не изображен) система управления режимом стана 15 (фиг. 1) выдает команду блоку задания скорости вращения нижнего и верхнего рабочих валков 14 «пуск стана – установить «заправочные» скорости валков». При этом все системы управления стана (фиг. 1): система автоматического управления станом и система визуализации и контроля 17, система управления режимом стана 15, блок задания скорости вращения нижнего и верхнего рабочих валков 14 и другие системы и блоки подготовлены к прокатке полосы согласно заданной программе прокатки.

(на фиг. 4 этот момент не изображен) система управления режимом стана 15 (фиг. 1) выдает команду блоку задания скорости вращения нижнего и верхнего рабочих валков 14 «пуск стана – установить «заправочные» скорости валков». При этом все системы управления стана (фиг. 1): система автоматического управления станом и система визуализации и контроля 17, система управления режимом стана 15, блок задания скорости вращения нижнего и верхнего рабочих валков 14 и другие системы и блоки подготовлены к прокатке полосы согласно заданной программе прокатки.

С момента времени  прокатный стан работает в режиме холостого хода. При этом к моменту времени

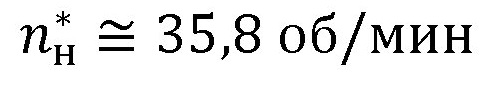

прокатный стан работает в режиме холостого хода. При этом к моменту времени  (фиг. 4,б) скорости рабочих валков достигают «заправочной» скорости

(фиг. 4,б) скорости рабочих валков достигают «заправочной» скорости

т.е. скорости, когда происходит захват полосы валками. Скорости

т.е. скорости, когда происходит захват полосы валками. Скорости  формируются на выходе блока задания скорости вращения нижнего и верхнего рабочих валков 14 (фиг. 1), а

формируются на выходе блока задания скорости вращения нижнего и верхнего рабочих валков 14 (фиг. 1), а  – текущие скорости валков, сформированные на выходе соответствующих измерителей скоростей валков 4 и 5. Асимметрия указанных скоростей валков к моменту захвата полосы

– текущие скорости валков, сформированные на выходе соответствующих измерителей скоростей валков 4 и 5. Асимметрия указанных скоростей валков к моменту захвата полосы  составляет

составляет  (фиг. 4, в). Согласно программе прокатки эта асимметрия должна сформировать головной участок полосы («лыжу») заданной кривизны и длины. Здесь

(фиг. 4, в). Согласно программе прокатки эта асимметрия должна сформировать головной участок полосы («лыжу») заданной кривизны и длины. Здесь  – заданная асимметрия скоростей валков прокатной клети 1, согласно программе прокатки, а

– заданная асимметрия скоростей валков прокатной клети 1, согласно программе прокатки, а  – текущая асимметрия скоростей валков.

– текущая асимметрия скоростей валков.

В момент времени  (фиг. 4) валки прокатного стана 1 (фиг. 1) захватывают полосу. При этом до момента времени

(фиг. 4) валки прокатного стана 1 (фиг. 1) захватывают полосу. При этом до момента времени  (фиг. 4, б) сохраняется динамика роста скоростей

(фиг. 4, б) сохраняется динамика роста скоростей  , а также динамика роста

, а также динамика роста  (фиг. 4, в). Ранее отмечалось, что при захвате полосы происходит динамическая просадка текущих скоростей нижнего валка от

(фиг. 4, в). Ранее отмечалось, что при захвате полосы происходит динамическая просадка текущих скоростей нижнего валка от  (фиг. 4, б) и верхнего валка от

(фиг. 4, б) и верхнего валка от  Текущая асимметрия скоростей валков также уменьшается от

Текущая асимметрия скоростей валков также уменьшается от  (фиг. 4, в). На фиг. 4,в видно, что среднее значение этой асимметрии

(фиг. 4, в). На фиг. 4,в видно, что среднее значение этой асимметрии  практически остается неизменным в течение прокатки «лыжи». При таком малом значении асимметрии скоростей валков

практически остается неизменным в течение прокатки «лыжи». При таком малом значении асимметрии скоростей валков  время формирования

время формирования  заданной кривизны «лыжи» увеличивается, также увеличивается длина «лыжи». Как ранее отмечалось, это является существенным недостатком известного устройства (прототипа), так как увеличивается время неравномерной загрузки приводных двигателей. На фиг. 4,г видно, что на интервале формирования «лыжи»

заданной кривизны «лыжи» увеличивается, также увеличивается длина «лыжи». Как ранее отмечалось, это является существенным недостатком известного устройства (прототипа), так как увеличивается время неравномерной загрузки приводных двигателей. На фиг. 4,г видно, что на интервале формирования «лыжи»  момент нижнего приводного двигателя

момент нижнего приводного двигателя  в два и даже три раза больше, чем момент верхнего приводного двигателя

в два и даже три раза больше, чем момент верхнего приводного двигателя  . Ранее отмечалось, что может быть и наоборот, т.е.

. Ранее отмечалось, что может быть и наоборот, т.е.  . Это снижает надежность работы электрического оборудования, в том числе преобразователей частоты и прокатного стана в целом.

. Это снижает надежность работы электрического оборудования, в том числе преобразователей частоты и прокатного стана в целом.

В момент времени  (фиг. 4,б) прокатный стан переходит в режим работы «формирование «лыжи»». При этом система управления режимом стана 15 (фиг. 1) выдает команду блоку задания скоростей вращения нижнего и верхнего рабочих валков 14 «с заданным темпом увеличить скорости валков до «рабочих» скоростей». Кроме того система управления режимом стана 15 в момент времени

(фиг. 4,б) прокатный стан переходит в режим работы «формирование «лыжи»». При этом система управления режимом стана 15 (фиг. 1) выдает команду блоку задания скоростей вращения нижнего и верхнего рабочих валков 14 «с заданным темпом увеличить скорости валков до «рабочих» скоростей». Кроме того система управления режимом стана 15 в момент времени  выдает блоку 14 команду «с заданным темпом уменьшать

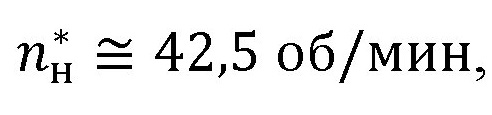

выдает блоку 14 команду «с заданным темпом уменьшать  – асимметрию скоростей валков прокатной клети 1 до нуля». Скорость нижнего валка увеличивается от

– асимметрию скоростей валков прокатной клети 1 до нуля». Скорость нижнего валка увеличивается от  до

до  а скорость верхнего валка – от

а скорость верхнего валка – от  до

до  В момент времени

В момент времени  (фиг. 4,б) скорости вращения нижнего и верхнего рабочих валков достигают значения «рабочих» скоростей.

(фиг. 4,б) скорости вращения нижнего и верхнего рабочих валков достигают значения «рабочих» скоростей.

В момент времени  (фиг. 4,б) система управления режимом стана 15 (фиг. 1) выдает команду блоку 14 «поддерживать «рабочие» скорости валков». К моменту времени

(фиг. 4,б) система управления режимом стана 15 (фиг. 1) выдает команду блоку 14 «поддерживать «рабочие» скорости валков». К моменту времени  текущие скорости рабочих валков должны быть равными,

текущие скорости рабочих валков должны быть равными,

Однако из-за инерционных свойств приводных двигателей 2, 3 и рабочих валков прокатной клети 1 асимметрия текущих скоростей валков  не равна нулю в течение времени паузы

не равна нулю в течение времени паузы (фиг. 4, в). Кроме того, моменты приводных двигателей

(фиг. 4, в). Кроме того, моменты приводных двигателей  (фиг. 4, г) существенно отличаются друг от друга. Для устранения указанного недостатка к работе системы управления станом подключается РДН 19 фиг. 1. Назначение и принцип работы, которого были описаны ранее. РДН начинает выполнять свою функцию в момент времени

(фиг. 4, г) существенно отличаются друг от друга. Для устранения указанного недостатка к работе системы управления станом подключается РДН 19 фиг. 1. Назначение и принцип работы, которого были описаны ранее. РДН начинает выполнять свою функцию в момент времени  . Указанный регулятор формирует сигнал коррекции

. Указанный регулятор формирует сигнал коррекции  фиг. 4, а, который переключатель режимов дополнительной коррекции 22 по команде системы управления 15 подает на входы блоков 12 и 13. Под действием указанной коррекции соответствующим образом изменяются задания скоростей вращения нижнего и верхнего рабочих валков

фиг. 4, а, который переключатель режимов дополнительной коррекции 22 по команде системы управления 15 подает на входы блоков 12 и 13. Под действием указанной коррекции соответствующим образом изменяются задания скоростей вращения нижнего и верхнего рабочих валков  (фиг. 1), а существенное различие моментов приводных двигателей

(фиг. 1), а существенное различие моментов приводных двигателей  (фиг. 4,г) начинает уменьшаться. Как было отмечено ранее – это повышает надежность работы электрического оборудования, в том числе преобразователей частоты и прокатного стана в целом.

(фиг. 4,г) начинает уменьшаться. Как было отмечено ранее – это повышает надежность работы электрического оборудования, в том числе преобразователей частоты и прокатного стана в целом.

Отметим, что в известном устройстве на фиг. 4,б РДН начал выполнять свою функцию после момента времени  . В момент

. В момент  система управления режимом стана 15 (фиг. 1) выдала команду блоку 14 «начать торможение рабочих валков прокатной клети 1 от «рабочих» скоростей до скорости «выпуска» полосы». Это означает, что для приведенного примера прокатки полосы (фиг. 4) перегрузка приводного двигателя нижнего валка (фиг. 4,г) сохранялась в течение всего времени прокатки, что является существенным недостатком. После момента времени

система управления режимом стана 15 (фиг. 1) выдала команду блоку 14 «начать торможение рабочих валков прокатной клети 1 от «рабочих» скоростей до скорости «выпуска» полосы». Это означает, что для приведенного примера прокатки полосы (фиг. 4) перегрузка приводного двигателя нижнего валка (фиг. 4,г) сохранялась в течение всего времени прокатки, что является существенным недостатком. После момента времени  полоса выходит из клети, а скорость валков достигает скорость «выпуска» полосы. Система управления станом переходит в режим подготовки прокатки следующей полосы.

полоса выходит из клети, а скорость валков достигает скорость «выпуска» полосы. Система управления станом переходит в режим подготовки прокатки следующей полосы.

Рассмотрим переходные процессы (фиг. 5) для заявляемого устройства. Здесь, как и в известном устройстве имеют место следующие моменты времени и интервалы времени прокатки: момент времени  – пуск стана (на фиг. 5 не показан); интервал времени

– пуск стана (на фиг. 5 не показан); интервал времени  – выход скоростей вращения рабочих валков прокатной клети 1 на «заправочные» скорости;

– выход скоростей вращения рабочих валков прокатной клети 1 на «заправочные» скорости;  – захват полосы валками;

– захват полосы валками;  – с заданным темпом увеличить скорости рабочих валков до «рабочих» скоростей;

– с заданным темпом увеличить скорости рабочих валков до «рабочих» скоростей;  – начало процесса формирования «лыжи»;

– начало процесса формирования «лыжи»;  – с заданным темпом уменьшать

– с заданным темпом уменьшать  – асимметрию скоростей валков прокатной клети 1 до нуля;

– асимметрию скоростей валков прокатной клети 1 до нуля;  – увеличение моментов приводных двигателей

– увеличение моментов приводных двигателей  и

и  до рабочих значений;

до рабочих значений;  – момент достижения рабочими валками «рабочих» скоростей;

– момент достижения рабочими валками «рабочих» скоростей;  – завершение процесса формирования «лыжи»;

– завершение процесса формирования «лыжи»;  – длительность процесса формирования «лыжи»;

– длительность процесса формирования «лыжи»;  – начало работы РДН;

– начало работы РДН;  – длительность паузы;

– длительность паузы;  – начать торможение рабочих валков;

– начать торможение рабочих валков;  – выход полосы из клети;

– выход полосы из клети;  – снижение скорости валков от «рабочей» до скорости «выпуска» полосы из клети.

– снижение скорости валков от «рабочей» до скорости «выпуска» полосы из клети.

На фиг. 4,д и фиг. 5,д показаны: зависимость  – усилие прокатки, создаваемое полосой на рабочие валки прокатной клети 1; широкая выделенная линия, отображает наличие полосы в прокатной клети 1.

– усилие прокатки, создаваемое полосой на рабочие валки прокатной клети 1; широкая выделенная линия, отображает наличие полосы в прокатной клети 1.

Существенные отличия в переходных процессах заявляемого устройства (фиг. 5) заключаются в следующем. В момент захвата полосы  начинают работать дополнительно установленные пятый блок вычитания 20 (фиг. 1), пропорциональный регулятор согласования скоростей 21, переключатель режимов дополнительной коррекции 22. Ранее было описано, что пропорциональный регулятор согласования скоростей 21 формирует сигнал коррекции

начинают работать дополнительно установленные пятый блок вычитания 20 (фиг. 1), пропорциональный регулятор согласования скоростей 21, переключатель режимов дополнительной коррекции 22. Ранее было описано, что пропорциональный регулятор согласования скоростей 21 формирует сигнал коррекции  (фиг. 4,а), который переключатель режимов дополнительной коррекции 22 по команде системы управления 15 подает на входы блоков 12 и 13. Под действием указанной коррекции соответствующим образом изменяются задания скоростей вращения нижнего и верхнего рабочих валков

(фиг. 4,а), который переключатель режимов дополнительной коррекции 22 по команде системы управления 15 подает на входы блоков 12 и 13. Под действием указанной коррекции соответствующим образом изменяются задания скоростей вращения нижнего и верхнего рабочих валков  (фиг. 5,б). При этом среднее значение текущей асимметрии скоростей валков

(фиг. 5,б). При этом среднее значение текущей асимметрии скоростей валков  практически совпадает с заданной асимметрией

практически совпадает с заданной асимметрией  (фиг. 5,б). Ранее отмечалось, что это ослабляет влияние динамической просадки скоростей вращения рабочих валков на кривизну и длину головного участка прокатываемой полосы. В результате сокращается длина «лыжи» и сокращается продолжительность неравномерной загрузки приводных двигателей рабочих валков, что повышает их коэффициент полезного действия.

(фиг. 5,б). Ранее отмечалось, что это ослабляет влияние динамической просадки скоростей вращения рабочих валков на кривизну и длину головного участка прокатываемой полосы. В результате сокращается длина «лыжи» и сокращается продолжительность неравномерной загрузки приводных двигателей рабочих валков, что повышает их коэффициент полезного действия.

Таким образом, дополнительная коррекция скоростной асимметрии рабочих валков прокатной клети позволяет повысить качество головных участков прокатываемых полос и листов на толстолистовых и широкополосных станах горячей прокатки.

Кроме того, благодаря уменьшению длины «лыжи» выравнивание нагрузок приводных двигателей валков происходит за меньшее время, что обеспечивает снижение перегрузок по моменту приводных двигателей. В конечном счете, это приводит к повышению надежности электрического и механического оборудования. Также при меньших нагрузках повышается КПД частотно-регулируемого электропривода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления приводными двигателями клети толстолистового прокатного стана с индивидуальным электроприводом валков | 2024 |

|

RU2822900C1 |

| Способ диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана | 2024 |

|

RU2830788C1 |

| Способ мониторинга износа шпиндельного соединения клети толстолистового прокатного стана | 2024 |

|

RU2838333C1 |

| Устройство для управления профилированной прокаткой заготовки в прокатной клети толстолистового стана с гидравлическим нажимным устройством | 2022 |

|

RU2786648C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ В НЕПРЕРЫВНОЙ ГРУППЕ КЛЕТЕЙ | 2011 |

|

RU2477187C2 |

| Устройство для управления непрерывным станом холодной прокатки | 2023 |

|

RU2809885C1 |

| Способ автоматического регулирования скорости горизонтальных и вертикальных валков универсальной клети стана горячей прокатки | 2015 |

|

RU2620424C2 |

| Способ автоматического управления процессом прокатки в черновой группе клетей непрерывного прокатного стана | 2022 |

|

RU2787290C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В МЕЖКЛЕТЕВОМ ПРОМЕЖУТКЕ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2010 |

|

RU2446026C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В ЧЕРНОВОЙ ГРУППЕ КЛЕТЕЙ НЕПРЕРЫВНОГО ПРОКАТНОГО СТАНА | 2012 |

|

RU2494828C1 |

Изобретение относится к устройству для управления приводными двигателями валков горизонтальных клетей станов горячей прокатки. Устройство содержит систему управления режимом стана, блоки вычитания, блоки суммирования, регулятор деления нагрузок, пропорциональный регулятор согласования скоростей вращения нижнего и верхнего рабочих валков, переключатель режимов дополнительной коррекции задания скорости вращения нижнего и верхнего рабочих валков. Выход упомянутого переключателя режимов соединен со вторым входом блока суммирования и со вторым входом третьего блока вычитания. Первый вход упомянутого переключателя режимов соединен с выходом регулятора деления нагрузок, второй вход - с выходом упомянутого пропорционального регулятора согласования скоростей, третий вход - со вторым выходом системы управления режимом стана. Вход упомянутого пропорционального регулятора согласования скоростей соединен с выходом пятого блока вычитания, первый и второй входы которого соединены с выходами соответственно первого и второго блоков вычитания. В результате при прокатке обеспечивается контролируемый изгиб вверх переднего конца полосы (листа). 5 ил.

Устройство для управления приводными двигателями валков горизонтальных клетей толстолистовых и широкополосных станов горячей прокатки, содержащее приводные двигатели нижнего и верхнего рабочих валков, роторы которых соединены с соответствующими рабочими валками горизонтальной клети, причем на нижнем и верхнем рабочих валках установлены соответственно измерители скоростей вращения нижнего и верхнего рабочих валков, при этом входы питания приводных двигателей нижнего и верхнего рабочих валков присоединены к силовым выходам соответствующих преобразователей частоты нижнего и верхнего рабочих валков, управляющие входы указанных преобразователей частоты соединены с выходами соответствующих регуляторов скорости вращения нижнего и верхнего рабочих валков, при этом вход регулятора скорости вращения нижнего рабочего валка соединен с выходом первого блока вычитания, первый вход которого соединен с выходом блока суммирования, а второй вход - с выходом измерителя скорости вращения нижнего рабочего валка, вход регулятора скорости вращения верхнего рабочего валка соединен с выходом второго блока вычитания, первый вход которого соединен с выходом третьего блока вычитания, а второй вход - с выходом измерителя скорости вращения верхнего рабочего валка, первый вход блока суммирования соединен с первым выходом блока задания скорости вращения нижнего и верхнего рабочих валков, второй выход указанного блока соединен с первым входом третьего блока вычитания, вход блока задания скорости вращения нижнего и верхнего рабочих валков соединен с первым выходом системы управления режимом стана, первый информационный вход которой соединен с выходом измерителя скорости вращения нижнего рабочего валка, а второй информационный вход - с выходом измерителя скорости вращения верхнего рабочего валка, при этом через информационную шину система управления режимом стана соединена с системой автоматического управления станом и системой визуализации и контроля, информационные выходы преобразователей частоты нижнего и верхнего рабочих валков соединены соответственно с первым и вторым входами четвертого блока вычитания, выход которого соединен с входом регулятора деления нагрузок, отличающееся тем, что в нем дополнительно установлены пятый блок вычитания, пропорциональный регулятор согласования скоростей вращения нижнего и верхнего рабочих валков, переключатель режимов дополнительной коррекции задания скорости вращения нижнего и верхнего рабочих валков, при этом выход переключателя режимов дополнительной коррекции задания скорости вращения нижнего и верхнего рабочих валков соединен со вторым входом блока суммирования и со вторым входом третьего блока вычитания, первый вход переключателя режимов дополнительной коррекции задания скорости вращения нижнего и верхнего рабочих валков соединен с выходом регулятора деления нагрузок, второй вход упомянутого переключателя режимов соединен с выходом пропорционального регулятора согласования скоростей вращения нижнего и верхнего рабочих валков, третий вход упомянутого переключателя режимов соединен со вторым выходом системы управления режимом стана, а вход пропорционального регулятора согласования скоростей вращения нижнего и верхнего рабочих валков соединен с выходом пятого блока вычитания, первый и второй входы которого соединены с выходами соответственно первого и второго блоков вычитания.

| Способ лыжеобразования слитка на реверсивном стане горячей прокатки с индивидуальным приводом валков и устройство для его осуществления | 1990 |

|

SU1759491A1 |

| Устройство регулирования размеров концов горячекатаных полос | 1981 |

|

SU1013010A1 |

| Устройство для регулирования размеров концов горячекатаной полосы | 1990 |

|

SU1794517A2 |

| US 6167736 B1, 02.01.2001. | |||

Авторы

Даты

2023-12-19—Публикация

2023-06-27—Подача