Изобретение относится к области переплавки металлов, устройствам для электрошлаковой или электродуговой переплавки металлов, а именно к способам изготовления отливок из коррозионно-стойких сплавов, используемых в качестве конструкционных материалов.

В частности, к таковым можно отнести циркониевые сплавы, которые сочетают исключительно высокую коррозионную стойкость по отношению к минеральным и органическим кислотам, а также сильнощелочным растворам, что в сочетании с высокой механической прочностью позволяет применять цирконий для изготовления химического оборудования: насосов, вентилей, теплообменников, фильтров, труб и другого оборудования со снижением стоимости и усовершенствованием методов производства.

Может быть использовано для изготовления отливок из циркониевых сплавов в вакуумных гарнисажных печах с расходуемым электродом методом дуговой плавки.

Известен способ производства отливок из высокореакционных металлов и сплавов, в том числе циркониевых, в вакуумных гарнисажных печах с расходуемым электродом методом дуговой плавки [1]. В вакуумную камеру помещают медный водоохлаждаемый тигель, расходуемый электрод и литейные формы. Расходуемый электрод представляет собой шихтовой слиток сплава заданного состава. После вакуумирования печи зажигают электрическую дугу между электродом и дном тигля, прогревают тигель и электрод на малой мощности. При повышении мощности до рабочих ее значений происходит плавление расходуемого электрода, расплавленный металл постепенно заполняет тигель. По мере оплавления расходуемого электрода он автоматически опускается вниз. В связи с высокой теплопроводностью медного водоохлаждаемого тигля на его стенках образуется слой затвердевшего расплава толщиной 10…15 мм, который является гарнисажной футеровкой.

Недостатком [1] является необходимость предварительного изготовления расходуемых электродов из губчатых металлических шихтовых материалов методами литейного производства и обработки металлов давлением. Поэтому широкое применение данной группы сплавов ограничено высокой стоимостью металлических шихтовых материалов, обусловленной многоступенчатой и дорогостоящей операцией обогащения, химической переработки и рафинирования исходных рудных материалов.

Наиболее близким по существу заявляемого изобретения, прототипом, является способ получения расходуемых электродов из металлической стружки [2], который заключается в применении расходуемых электродов, изготовленных из металлической стружки заданного состава сплава. Способ включает дробление и очистку стружки, вакуумно-термическую дегазацию при 550-650°С, выдержку от 1 до 2 часов. Стружечные брикеты прессуют и загружают с зазором в изложницу, которую перед заливкой одноименным сплавом нагревают до 400-450°С.

Недостатком прототипа [2] является использование в качестве шихты металлического материала в виде стружки, а также дорогостоящей заливки, служащей связующим стружечного брикета.

Целью предлагаемого изобретения является получение расходуемого электрода без использования дорогостоящих металлических шихтовых материалов.

Цели достигают тем, что в качестве исходных компонентов используется неметаллические материалы в виде оксида циркония и каменноугольного пека.

Заявляемое изобретение может быть осуществлено, например, следующим путем. В качестве шихтового материала используется рудный материал - оксид циркония. В качестве восстановителя используется углеродсодержащее сырье, например каменноугольный пек. Его предварительно размалывают в шаровой мельнице, перетирают на бегунах, просушивают в сушильных барабанах, просеивают через сито 0,5 мм. Затем пек смешивают с оксидом циркония. Смесь обрабатывают на вальцах, затем размалывают в шаровых мельницах, просеивают через сито. Из полученного порошка на гидравлических прессах прессуют электроды в форме цилиндров и обжигают в электрических печах сопротивления при температуре 1480°С. Затем электроды устанавливают в плавильно-заливочный агрегат и зажигают электрическую дугу.

Восстановление диоксида циркония углеродом происходит по реакции:

где ZrO2 - диоксид циркония;

C - углерод;

Zr - цирконий;

СO - оксид углерода (II).

При температурах горения дуги (не менее 3000°С) единственно возможными продуктами реакции являются цирконий и оксид углерода, поэтому уравнение представляет реакцию, протекающую в твердой фазе. В зоне реакции должна поддерживаться глубокая степень вакуумирования для удаления газообразного оксида углерода с целью смещения равновесия реакции в сторону конечных продуктов, а также для защиты жидкого металла от загрязнения растворимыми примесями.

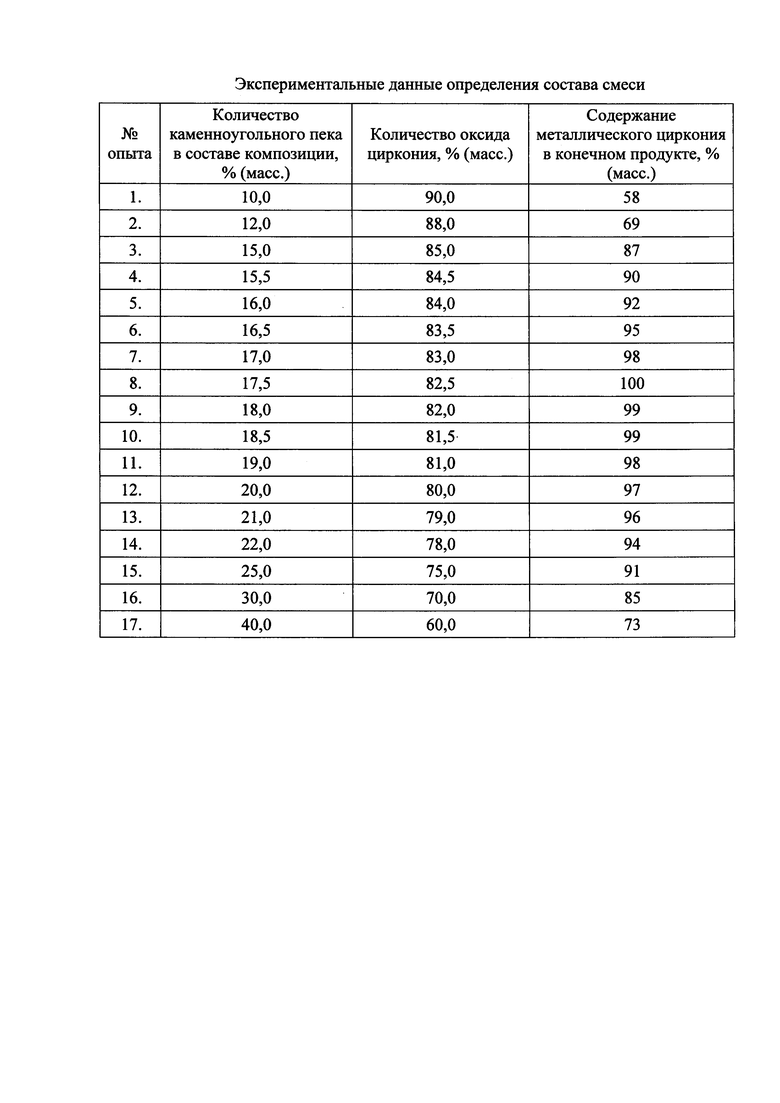

На чертеже приведена Таблица, где представлены экспериментальные данные, а именно результаты исследований, где был определен состав смеси, который обеспечивает получение металлического циркония.

Из данных таблицы очевидно, что если содержание каменноугольного пека в составе композиции менее 16% и более 21% выход металлического циркония в процессе плавки резко снижается, поэтому оптимальным содержанием каменноугольного пека в составе композиции находится в пределах от 16% до 21% и оксида циркония от 79% до 84% (масс).

Таким образом, предлагаемый состав расходуемого электрода позволяет получать металлический цирконий без использования дорогостоящего губчатого металлического циркония. Полученный металл при необходимости можно дошихтовать и без дополнительных металлургических операций использовать в качестве литейного сплава для получения фасонных отливок.

Приведенные примеры применения предлагаемого изобретения показывают его полезность для области переплавки металлов, устройствам для электрошлаковой или электродуговой переплавки металлов, а именно к способам изготовления отливок из коррозионно-стойких сплавов, используемых в качестве конструкционных материалов.

Предлагаемое изобретение удовлетворяет критериям новизны, так как при определении уровня техники не обнаружено средство, которому присущи признаки, идентичные (то есть совпадающие по исполняемой ими функции и форме выполнения этих признаков) всем признакам, перечисленным в формуле изобретения, включая характеристику назначения.

Предлагаемое изобретение имеет изобретательский уровень, поскольку не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками данного изобретения, и не установлена известность влияния отличительных признаков на указанный технический результат.

Заявленное техническое решение можно реализовать без использования дорогостоящих металлических шихтовых материалов путем смешения неметаллических материалов в виде оксида циркония и каменноугольного пека и изготовления из них расходуемых электродов.

Источники информации

1. Литейные сплавы и плавка: учеб. / А.П. Трухов, А.И. Маляров. - М: ИЦ Академия, 2004. - 336 с.

2. Патент РФ №2197548, опубликовано: 27.01.2003.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прекурсор лигатуры Al-Ti-B | 2022 |

|

RU2810143C1 |

| Композиционный сплав и способ его изготовления | 2023 |

|

RU2815374C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОГАБАРИТНЫХ ОТЛИВОК ИЗ ВЫСОКОАКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319578C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ПУТЕМ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2398905C1 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО НАГРЕВАНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2205238C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРСПЛАВОВ НА ОСНОВЕ НИКЕЛЯ, ЛЕГИРОВАННЫХ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2014 |

|

RU2572117C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ЭЛЕКТРОШЛАКОВЫМ ПЛАВЛЕНИЕМ | 2005 |

|

RU2335553C2 |

Изобретение относится к области металлургии и может быть использовано при изготовлении расходуемых электродов для электрошлаковой или электродуговой переплавки для изготовления отливок из циркониевых сплавов. Исходные дисперсные материалы размалывают, просеивают, уплотняют, прессуют и обжигают с обеспечением прочности расходуемого электрода. В качестве исходных дисперсных материалов используют сухую смесь неметаллических материалов в виде оксида циркония 79-84 мас.% и каменноугольного пека 16-21 мас.%. Изобретение позволяет получить расходуемые электроды без использования дорогостоящих металлических шихтовых материалов. 1 ил.

Способ получения расходуемых электродов для изготовления отливок из циркониевых сплавов, включающий размалывание, просеивание, уплотнение, прессование исходных дисперсных материалов и обжиг с обеспечением прочности расходуемого электрода, отличающийся тем, что в качестве исходных дисперсных материалов используют неметаллические материалы в виде оксида циркония и каменноугольного пека при следующем соотношении компонентов сухой массы, мас.%:

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2001 |

|

RU2197548C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ИЛИ РАФИНИРОВАНИЯ МЕТАЛЛОВ И СВЯЗАННЫЕ С НИМ СПОСОБЫ | 2004 |

|

RU2383636C2 |

| RU 99116358 A | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МОНТАЖА ВНУТРИРЕАКТОРНЫХ ТЕРМОДАТЧИКОВ | 2014 |

|

RU2565249C1 |

Авторы

Даты

2017-05-26—Публикация

2015-12-08—Подача