Изобретение относится к области изготовления удлиненных кумулятивных зарядов (УКЗ) путем снаряжения металлических трубчатых заготовок порошкообразными бризантными веществами (БВВ) с последующим профилированием снаряженных заготовок для создания кумулятивной выемки строго заданной формы и размера. Как правило, профилирование сопровождается значительным уменьшением площади сечения (объема) исходной трубной заготовки и уплотнением порошкообразного БВВ. Применение мощных БВВ и калибровка профиля заряда в оболочке позволяет изготавливать высокоэффективные УКЗ, которые находят широкое применение в ракетостроении, строительстве и металлообработке, нефтяной и газовой промышленности для резки трубопроводов, металлических конструкций, резервуаров разного назначения и размеров.

Известен способ изготовления удлиненного кумулятивного заряда для разрушения подводных конструкций (заявка JP №58-13839, МПК F42B 3/08), включающий операции подготовки почти круглой в поперечном сечении трубы из высокопластичного ковкого металла (свинца, олова, сплава сурьмы и меди), заполнения трубы порошкообразным БВВ, профилирования наполненной трубы путем пропускания в продольном направлении в зазор между двумя вращающимися роликами, которые образуют на поверхности трубы клинообразную кумулятивную выемку. Полученный профиль обтягивают пленкой, которая герметично изолирует кумулятивную выемку от окружающей среды.

Приведенный способ предназначен для изготовления специализированных УКЗ, имеющих невысокую механическую прочность и точность геометрических размеров. Изготовленные таким способом УКЗ малопригодны для установки на длительные сроки использования, например, в конструкциях ракет.

Известен способ изготовления детонирующих удлиненных зарядов (RU 2282817, 2006), включающий операции наполнения пластичной металлической трубной заготовки порошкообразным БВВ, профилирования заготовки прокаткой через несколько последовательно расположенных клетей с приводными роликами, позволяющими прокатку со скоростью до 1 м/с, а также операции резки проката на заряды требуемой длины. При этом конечный профиль заряда и расчетная величина уплотнения регулируются за счет изменения диаметров роликов в клети либо за счет изменения межцентрового расстояния между парой роликов. На операции резки фрезой предусмотрено применение охлаждения.

Использование такого способа для изготовления УКЗ с калиброванным профилем, необходимым для высокоточных изделий, особенно с малым поперечным размером (до 10 мм), сопряжено с трудностями следующего характера: возможна неравномерная плотность заряда по длине из-за неравномерного наполнения длинной трубной заготовки порошкообразным БВВ; возможно искажение профиля кумулятивной канавки и закручивание УКЗ по длине в горизонтальной или вертикальной плоскости, поскольку выход конечного профиля проката происходит из незамкнутого калибра.

Наиболее близким к заявляемому изобретению является способ изготовления УКЗ (В.Г. Петушков. Применение взрыва в сварочной технике. Наукова Думка, Киев, 2005, С. 334-336), включающий расчет количества БВВ на единицу длины УКЗ при плотности 0,95 от монокристаллической (ρмнк), подбор заготовок из стандартного ряда медных (алюминиевых) труб для размещения расчетного количества БВВ насыпной плотности (0.5 ρмнк), наполнение трубных заготовок навесками БВВ, волочение наполненных заготовок через ряд волок с приближением профиля калибрующего кольца в ряду волок к сечению готового УКЗ. При этом в готовом УКЗ достигается расчетная плотность БВВ (0.95 ρмнк) и оптимальное соотношение размеров элементов геометрии (диаметра и толщины стенки кумулятивной выемки к диаметру заряда), необходимые для максимальной эффективности применения УКЗ. Кроме того, в способе предусмотрены конечные операции, такие как резка в размер, установка заглушек, гибка по типоразмеру применения.

К недостаткам способа можно отнести следующие:

- большое количество проходов волочения, обусловленное тем, что исходный диаметр трубной заготовки превышает диаметр УКЗ примерно в полтора раза;

- необходимость изготовления набора волок (фильер) с изменяющимся сложным профилем калибрующего кольца для каждого прохода волочения;

- высокую интенсивность нагрузок и разогрев стенок трубной заготовки, возрастающие с ростом плотности заряда БВВ после каждого последующего прохода волочения.

Известно устройство для изготовления линейного профилированного заряда взрывчатого вещества (патент US 3229490, 1966), представляющее собой клеть с двумя профилированными валками в виде дисков. Нижний диск является приводным, на ободе диска выполнен ручей в виде канавки с дном полуцилиндрической формы. Верхний диск имеет на ободе выступ в виде профиля кумулятивной канавки и может с помощью нажимного устройства плавно совмещаться выступом с ручьем нижнего диска.

К недостаткам устройства можно отнести большое количество ручных операций настройки обжатия трубной заготовки в процессе неоднократных проходов для формирования конечного профиля заряда, а также сложность из-за наличия большого количества мелких деталей и настроек. Кроме того, не обеспечено решение вопроса о безопасности проведения процесса прокатки при ручном приводе нижнего диска.

Известно устройство (прототип) для осуществления способа изготовления фасонных полых профилей с вогнутым участком наружной поверхности (патент RU 2040352, МПК В21С 1/24). Устройство (инструмент) для формирования серповидного профиля трубной заготовки выполнено в виде составной волоки, имеющей коническую часть, переходящую в цилиндрическое калибрующее кольцо, и профильный выступ, принудительно введенный в калибр волоки и выполненный в виде деформирующего цилиндра с горизонтально расположенной осью. Деформирующий цилиндр, в свою очередь, имеет нож с передним скосом для упора в коническую часть волоки и хвостовик с регулируемым упором для крепления к корпусу волоки.

Прямое использование устройства прототипа для изготовления УКЗ затруднено тем, что оно предназначено для изготовления полых профилей за один проход волочения, попытки волочения за один проход наполненной БВВ трубной заготовки требуют приложения значительных усилий и приводят, как правило, к обрыву трубы и взрывоопасны.

Применительно к постепенному профилированию наполненной БВВ трубной заготовки устройство, подобное приведенному выше, можно использовать для упрощения трудоемкого процесса изготовления волоки с профильным выступом в калибрующей части по форме кумулятивной канавки и применить для калибровки УКЗ на заключительной фазе волочения.

Техническим результатом изобретения является создание безопасного и эффективного способа изготовления высокоточных УКЗ за счет оптимизации нагрузок на мощные БВВ в процессе уплотнения и на стенку трубной заготовки при профилировании.

Технический результат достигается тем, что предлагаемый способ, состоящий из операций расчета количества БВВ на единицу длины УКЗ при плотности 0,95 от монокристаллической (ρмнк), подбора заготовок из стандартного ряда медных (алюминиевых) труб для размещения расчетного количества БВВ, наполнения трубных заготовок навесками БВВ, волочения наполненных заготовок через ряд волок с приближением профиля калибрующего кольца в ряду волок к сечению готового УКЗ, при этом наполнение трубчатой заготовки порошкообразным БВВ проводится с применением вибрации и увеличением плотности БВВ от 0,5 ρмнк до 0,65 ρмнк, а волочение проводят через два ручья с профилированными вращающимися дисковыми волоками и в третьем ручье через волоку с калибром, в свету равным сечению профиля готового заряда.

Предлагаемое устройство для изготовления удлиненного кумулятивного заряда выполнено в виде составной волоки, имеющей коническую часть, переходящую в цилиндрическое калибрующее кольцо, и профильный выступ, принудительно введенный в калибр волоки и выполненный в виде деформирующего цилиндра с горизонтально расположенной осью, деформирующий цилиндр, в свою очередь, имеет нож с передним скосом для упора в коническую часть волоки и хвостовик с регулируемым упором для крепления к корпусу волоки, и введены два ручья волочения в виде дисковой волоки с двумя полузамкнутыми калибрами, образованными профильными выемками на нижнем и выступами на верхнем дисках, свободно вращающихся в подшипниковых опорах.

Предлагаемый способ представляет собой изготовление фасонного трубного профиля с вогнутым участком наружной поверхности волочением на деформируемой оправке, причем в качестве оправки служит мощное БВВ, плотность которого в ходе процесса растет от насыпной (0,5 ρмнк) до максимально достижимой (0,95 ρмнк), при этом накладываются жесткие требования на размеры профиля и толщину стенок трубной части и вогнутого участка, т.е. кумулятивной выемки. Рассмотрим последовательно операции изготовления УКЗ с точки зрения оптимизации нагрузок при уплотнении БВВ и формоизменения трубной заготовки.

В операциях расчета количества БВВ, подбора размеров исходной трубной заготовки и наполнения ее порошкообразным БВВ с помощью вибрации оптимизация заключается в повышении плотности БВВ в трубной заготовке перед волочением от 0,5 ρмнк до 0,65 ρмнк, что позволяет уменьшить исходный диаметр трубной заготовки практически до диаметра готового УКЗ и за счет этого сократить до минимума число проходов волочения.

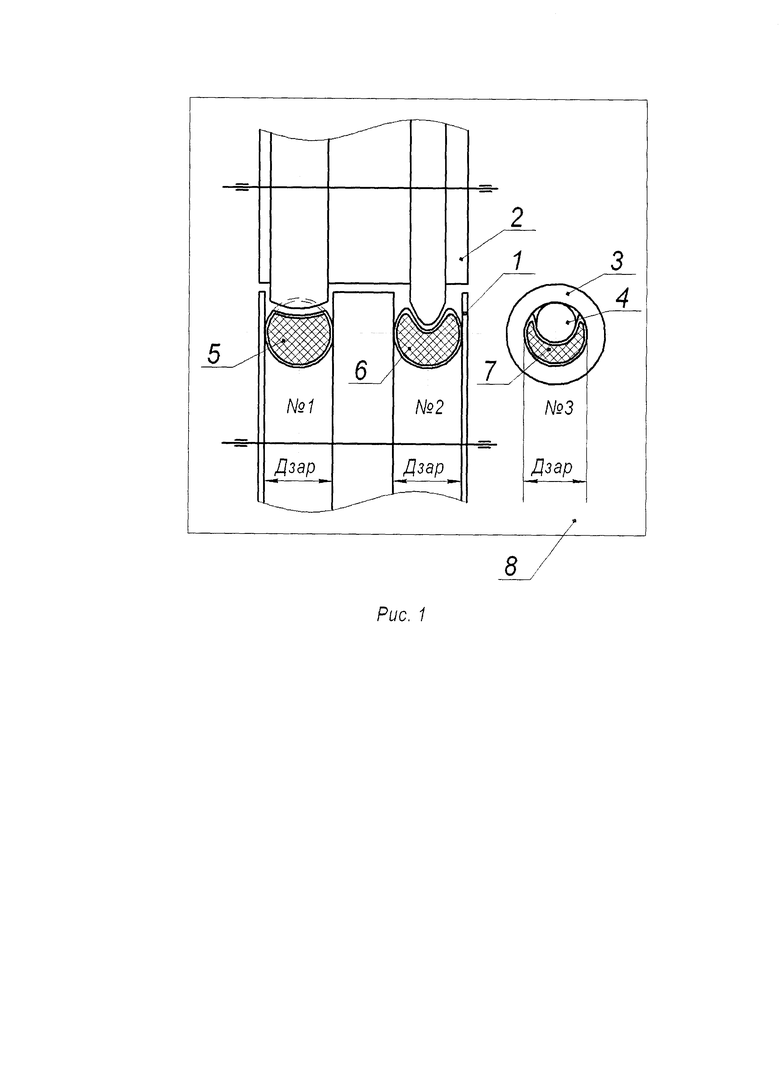

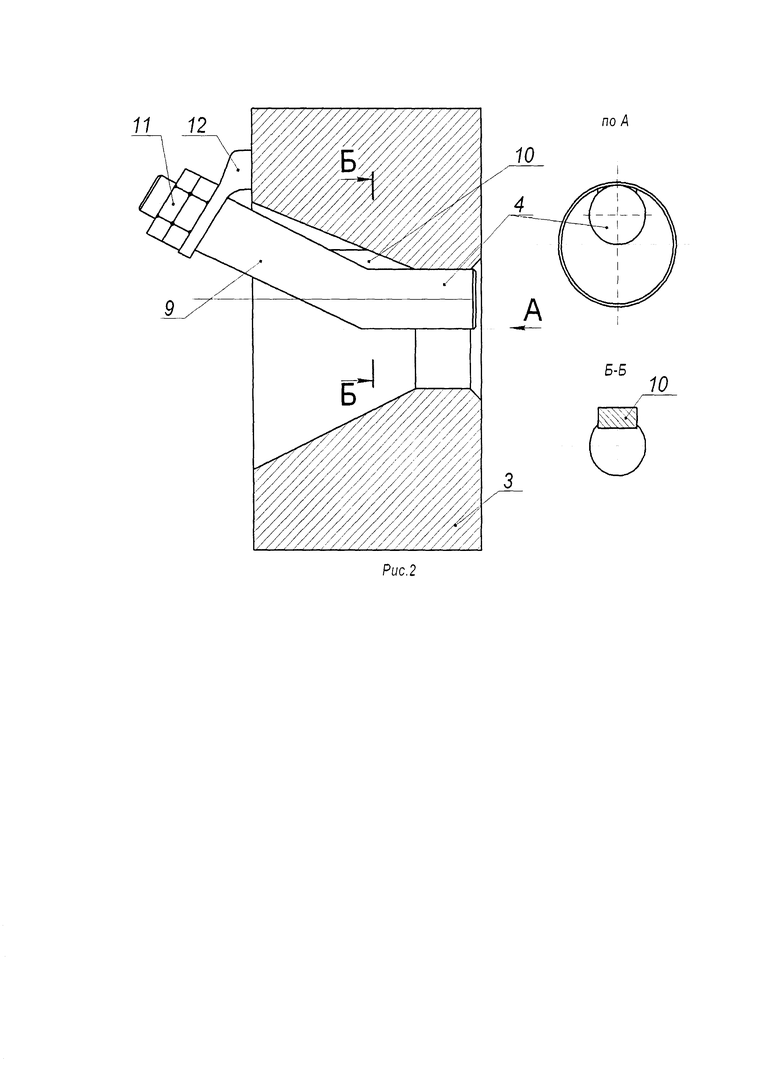

Профилирование наполненной БВВ заготовки проводят через три ручья волок. Схема формоизменения исходного профиля трубной заготовки на примере изготовления полуцилиндрического УКЗ показана на рис. 1. Ручьи №1 и №2 являются полузамкнутыми и образованы за счет двух полуцилиндрических выемок на нижнем диске волоки 1 и двух выступов на верхнем диске волоки 2. Диски 1 и 2 свободно вращаются в подшипниковых опорах, оси которых расположены под углом 90 градусов к направлению волочения. Ручей №3 образован калибрующим кольцом составной волоки 3 для формирования внешнего диаметра (калибра) УКЗ, а форма и размер кумулятивной выемки калибруются за счет деформирующего цилиндра 4, принудительно введенного в калибрующее кольцо волоки 3.

На рис. 2 показаны составные части волоки 3: деформирующий цилиндр 4 с хвостовиком 9 и ножом 10 крепятся к корпусу волоки 3 с помощью деталей крепления 11 на упоре 12, жестко скрепленном с корпусом волоки 3. Расположение деформирующего цилиндра 4 в калибрующем кольце волоки 3 позволяет при волочении оформить точные размеры УКЗ. Необходимо отметить, что деформирующий цилиндр 4 выполнен легко заменяемым, так как является местом наибольшей концентрации напряжений и изнашивается быстрее, чем корпус волоки 3, а его замена гораздо более выгодна, чем изготовление калибрующего кольца волоки заодно с профилирующим выступом по форме кумулятивной выемки.

Сечения наполненной трубной заготовки на выходе из ручьев №№1-3 обозначены на рис. 1 позициями 5,6,7 соответственно. При этом стрела прогиба поверхности трубы в сечении 5 равна четверти диаметра, плотность БВВ имеет величину ~ 0,78 ρмнк, в сечении 6 прогиб и его ширина равны половине диаметра трубы, плотность БВВ ~ 0,9 ρмнк, а в сечении 7 достигается максимальная плотность, имеющая величину ~ 0,95 ρмнк. Все три ручья волочения объединены в блоке волок 8.

Оптимизация процесса волочения заключается в следующем: при исходной перед волочением плотности БВВ ('~0,65 ρмнк) в трубной заготовке диаметр и толщину стенки заготовки можно выбирать близкими к размерам готового УКЗ и проводить формоизменение заготовки в ручьях №1, №2 без изменения периметра трубы и толщины стенки, т.е. при минимально возможных усилиях волочения; одновременное волочение трех трубных заготовок по ручьям волок позволяет при каждом проходе получать один готовый УКЗ, кроме того, возможность изменять направление движения на 180 градусов в каждом проходе при последовательном перемещении наполненной заготовки по ручьям волок позволяет получать более равномерную плотность БВВ по длине УКЗ и более равномерное распределение напряжений в металле стенки трубной части УКЗ, чем при волочении трубных заготовок в одном направлении движения.

Пример конкретного выполнения: способ реализуется для готовых удлиненно-кумулятивных зарядов с наружным диаметром от 4,3 мм в прокатно-волочильном стане, который представляет собой станину с направляющими, по которым под действием цепного привода может перемещаться каретка со скоростями порядка 0,5 метра в секунду. В каретке установлен узел профилирования с двумя парами вращающихся дисковых волок и калибром c сечением, в свету равным сечению профиля готового заряда (рис. 1). При этом один из концов каждой из профилируемых трубных заготовок фиксируется в захватке, жестко соединенной со станиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩИХ УДЛИНЕННЫХ ЗАРЯДОВ | 2004 |

|

RU2282817C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДЛИНЕННОГО КУМУЛЯТИВНОГО ЗАРЯДА | 1993 |

|

RU2065561C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДЛИНЕННОГО КУМУЛЯТИВНОГО ЗАРЯДА ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1992 |

|

RU2035028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО УДЛИНЕННОГО ЗАРЯДА В НЕ РАЗРУШАЕМОЙ ПРИ ВЗРЫВЕ МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 2015 |

|

RU2595132C1 |

| Инструмент для профилирования труб с продольными гофрами | 1990 |

|

SU1731340A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПОЛЫХ ПРОФИЛЕЙ С ВОГНУТЫМ УЧАСТКОМ НАРУЖНОЙ ПОВЕРХНОСТИ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2040352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛОБЧАТЫХ ТОНКОСТЕННЫХ ТРУБ | 1973 |

|

SU400398A1 |

| Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения | 2023 |

|

RU2812288C1 |

| Способ нанесения антикоррозионного покрытия на детонирующий удлиненный заряд | 2016 |

|

RU2618044C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 1998 |

|

RU2142349C1 |

Изобретение относится к области изготовления удлиненных кумулятивных зарядов (УКЗ) путем снаряжения металлических трубчатых заготовок порошкообразными бризантными взрывчатыми веществами (БВВ) с последующим профилированием снаряженных заготовок для создания кумулятивной выемки строго заданной формы и размера. Способ включает операции расчета необходимого количества БВВ, подбора типоразмера трубной заготовки, наполнения заготовки мерным количеством порошкообразного взрывчатого вещества с помощью вибрации, профилирования наполненной трубчатой заготовки волочением через ряд волок с постепенным приближением профиля заготовки к профилю готового УКЗ. Волочение в двух ручьях проводят через дисковые волоки с двумя полузамкнутыми калибрами, образованными профильными выемками на нижнем и выступами на верхнем дисках, свободно вращающиеся в подшипниковых опорах, волочение в третьем ручье проводят через волоку с калибром, в свету равным сечению готового УКЗ. Устройство выполнено в виде составной волоки, имеющей коническую часть, переходящую в цилиндрическое калибрующее кольцо, и профильный выступ, принудительно введенный в калибр волоки и выполненный в виде деформирующего цилиндра с горизонтально расположенной осью. Деформирующий цилиндр имеет нож с передним скосом для упора в коническую часть волоки и хвостовик с регулируемым упором для крепления к корпусу волоки. Дополнительно введены два ручья волочения в виде дисковых волок с двумя полузамкнутыми калибрами. Применение мощных БВВ и калибровка профиля заряда в оболочке позволяют изготавливать высокоэффективные УКЗ, которые находят широкое применение в ракетостроении, строительстве и металлообработке, нефтяной и газовой промышленности для резки трубопроводов, металлических конструкций, резервуаров разного назначения и размеров. 2 н.п. ф-лы, 2 ил.

1. Способ изготовления удлиненного кумулятивного заряда (УКЗ), состоящий из операций расчета количества бризантного взрывчатого вещества (БВВ) на единицу длины УКЗ при плотности 0,95 от монокристаллической (ρмнк), подбора заготовок из стандартного ряда медных или алюминиевых труб для размещения расчетного количества БВВ, наполнения трубных заготовок навесками БВВ, волочения наполненных заготовок через ряд волок с приближением профиля калибрующего кольца в ряду волок к сечению готового УКЗ, отличающийся тем, что наполнение трубчатой заготовки порошкообразным БВВ проводят с применением вибрации и увеличением плотности БВВ от ~ 0,5 ρмнк ~ до 0,65 ρмнк, а волочение проводят через два ручья с профилированными вращающимися дисковыми волоками и в третьем ручье через волоку с калибром, в свету равным сечению профиля готового заряда.

2. Устройство для изготовления удлиненного кумулятивного заряда в виде составной волоки, имеющей коническую часть, переходящую в цилиндрическое калибрующее кольцо, и профильный выступ, принудительно введенный в калибр волоки и выполненный в виде деформирующего цилиндра с горизонтально расположенной осью, деформирующий цилиндр, в свою очередь, имеет нож с передним скосом для упора в коническую часть волоки и хвостовик с регулируемым упором для крепления к корпусу волоки, отличающееся тем, что введены дополнительно два ручья волочения в виде дисковой волоки с двумя полузамкнутыми калибрами, образованными профильными выемками на нижнем и выступами на верхнем дисках, свободно вращающиеся в подшипниковых опорах.

| ПЕТУШКОВ В.Г., Применение взрыва в сварочной технике, Наукова Думка, Киев, 2005, c | |||

| Способ искусственного получения акустического резонанса | 1922 |

|

SU334A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПОЛЫХ ПРОФИЛЕЙ С ВОГНУТЫМ УЧАСТКОМ НАРУЖНОЙ ПОВЕРХНОСТИ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2040352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДЛИНЕННОГО КУМУЛЯТИВНОГО ЗАРЯДА ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1992 |

|

RU2035028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДЛИНЕННОГО КУМУЛЯТИВНОГО ЗАРЯДА | 1993 |

|

RU2065561C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩИХ УДЛИНЕННЫХ ЗАРЯДОВ | 2004 |

|

RU2282817C2 |

| US 3165057 A1, 12.01.1965. | |||

Авторы

Даты

2017-05-29—Публикация

2015-05-28—Подача