Изобретение относится к области обработки металлов давлением, в частности к процессам изготовления труб холодным профилированием методами волочения или продольной прокатки.

Широкое распространение получил способ холодной прокатки тонкостенных труб шестигранного сечения в роликовой клети стана ХПТР (Вердеревский В.А., Глейберг А.З., Никитин А.С. Трубопрокатные станы. - М.: Металлургия, 1983. - 240 с.), совершающей возвратно-поступательное движение вдоль оси обрабатываемой трубы-заготовки круглого сечения. Ручьи роликов образуют шестигранный калибр постоянного сечения, а сами ролики опираются на три наклонные планки, смонтированные на перемещающейся станине. При перемещении каретки вперед ролики планками смещаются к центру, обжимая трубу, внутри которой размещена оправка шестигранного сечения. При перемещении каретки в обратном направлении труба поворачивается на угол 60° и подается вперед на шаг подачи.

Недостатком способа холодной прокатки на стане ХПТР является ограниченность его применения вследствие прямой зависимости размеров изготавливаемых труб от размера деформирующего инструмента, массы подвижной роликовой клети, что требует решения проблемы компенсации инерции массивных подвижных элементов стана в процессе его работы, а, соответственно, повышает сложность конструкции стана. По этой причине применение известного способа ограничено применением для изготовления труб размером до 120 мм.

Известен способ изготовления труб шестигранного сечения методом волочения на подвижной оправке в неприводных клетях - роликовых волоках (Данченко В.Н. и др. Производство профильных труб / В.Н. Данченко, В.В. Сергеев, Э.В. Никулин. - М.: Интермет Инжиниринг, 2003. - С. 7). Данный способ предусматривает уменьшение толщины стенки в процессе деформации трубы-заготовки и обеспечивает удовлетворительную точность размеров поперечного сечения готовой трубы, отсутствие прогиба стенки и скручивания сечения трубы, требуемую прямолинейностью.

Основным недостатком способа является трудоемкость изготовления шестигранных труб, требующая проведения нескольких проходов волочения на оправке с деформацией стенки трубы с постепенным уменьшением сечения и получением малых значений радиусов сопряжения граней внутреннего контура шестигранного сечения трубы. При этом существенно усложняется технологический процесс из-за необходимости проведения цикла операций по извлечению оправки, термической и химической обработке трубы, забивке головки, а также увеличиваются расходы на рабочий инструмент.

Известен способ изготовления шестигранных труб размером «под ключ» 175×2,5+0,3/-0,2×2680+20/-0 мм из стали марки 16Х12МВСФБР-Ш (ЭП823-ТТТ) для реакторов на быстрых нейтронах (патент РФ №2547362, В21В 21/00, G21C 1/02, опубл. 10.04.2015), принятый в качестве прототипа, предусматривающий определение номинального наружного диаметра и изготовление труб-заготовок круглого сечения размером 194×2,5 мм, их холодное профилирование волочением без применения оправки в один проход в роликовой клети профилировочного «стана 400» в калибре, образованном четырьмя роликами: двумя горизонтальными, каждый из которых имеет ручей ромбической формы, и двумя вертикальными - с гладкой рабочей поверхностью.

Недостатком способа холодного безоправочного профилирования, осуществляемого без уменьшения толщины стенки, является невыполнение требований к форме поперечного шестигранного сечения труб, включая невозможность получения малых значений радиусов сопряжения между смежными гранями шестигранного контура, прогиб стенки в результате потери устойчивости, скручивание сечения трубы и ее непрямолинейность по длине, что значительно снижает качество готовых труб.

Техническая задача, решаемая предлагаемым способом, заключается в создании способа изготовления тонкостенных труб шестигранного сечения холодным профилированием продольным волочением или прокаткой с получением труб высокой точности геометрических параметров.

Технический результат заключается в повышении качества труб за счет точности геометрических параметров шестигранного сечения труб -обеспечения определенного радиуса сопряжения граней внутреннего контура труб, прямолинейности, исключения прогиба стенки и скручивания сечения труб.

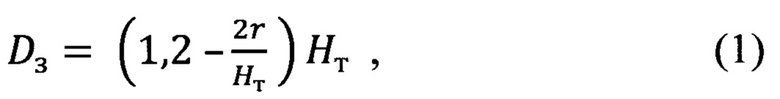

Указанный технический результат обеспечивается за счет того, что способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения включает определение номинального наружного диаметра труб-заготовок круглого сечения и их холодное профилирование без изменения толщины стенки в калибре, образованном по меньшей мере тремя валками. Согласно изобретению, номинальный наружный диаметр Dз труб-заготовок определяют по формуле:

где Нт - расстояние между параллельными гранями наружного контура шестигранной трубы, мм,

r - радиус сопряжения граней внутреннего шестигранного контура трубы, мм,

профилирование осуществляют на оправке по меньшей мере в два прохода, между которыми выполняют кантовку труб относительно оси калибра на угол 60°, при этом количество проходов определяют по формуле:

а каждый следующий проход осуществляют в калибре, размер которого уменьшают на величину

Выполнение наружного диаметра трубы-заготовки величиной, определенной в соответствии с зависимостью (1), обеспечивает при профилировании получение шестигранной трубы с заданным радиусом сопряжения граней внутреннего контура. Зависимость получена эмпирическим путем для интервала значений

Выбор количества проходов профилирования, согласно формуле (2), позволяет получить заданный радиус сопряжения граней внутреннего контура шестигранного сечения при условии соблюдения величины деформации сечения трубы в проходе, обусловленной уменьшением размера калибра в соответствии с формулой (3).

Предлагаемый способ изготовления тонкостенных

холоднодеформированных труб шестигранного сечения может быть реализован только при профилировании в валковых или роликовых (неприводных) клетях, имеющих возможность радиального перемещения валков (роликов) для изменения размера калибра, образованного ручьями валков.

Кантовка трубы после каждого прохода позволяет изменять положение конкретной вершины шестигранного сечения трубы в калибре. Так, если данная вершина в первом проходе формировалась дном ручья валка, то при проведении следующего прохода она попадает в разъем калибра и получает более благоприятные условия для формирования меньшего радиуса закругления. Уменьшению радиусов сопряжения граней контура (закруглений вершин) шестигранного сечения трубы способствует и то, что в каждом проходе профилирования уменьшается периметр шестигранного сечения трубы за счет уменьшения размеров калибра. Поэтому выполнение каждого последующего прохода обеспечивает плавное уменьшение радиусов закругления вершин шестигранного сечения трубы. Общее число проходов профилирования зависит от возможностей регулирования валков (роликов) конкретной прокатной клети. Исследования показали, что максимальное количество проходов профилирования не должно превышать пяти-шести проходов.

Предлагаемый способ предусматривает профилирование в многовалковых (многороликовых) калибрах, поскольку в двухвалковом (двухроликовом) калибре невозможно симметричное изменение размера между параллельными гранями наружного контура трубы (размера «под ключ»). Кроме того, по дну трапециевидного ручья каждого валка (ролика) формируются две вершины профиля, что усложняет в последующих проходах получение малой величины радиуса сопряжения граней внутреннего контура шестигранного профиля трубы.

Таким образом, осуществление способа изготовления труб шестигранного сечения с использованием оправки, которая не участвует в деформации стенки, а служит упором для исключения потери устойчивости последней, проведение нескольких проходов профилирования с одновременным уменьшением размера калибра и использованием трубы-заготовки диаметром, определяемым по формуле (1), обеспечивает повышение качества тонкостенных холоднодеформированных труб шестигранного сечения за счет точности выполнения радиусов сопряжения граней внутреннего контура труб, прямолинейности труб, исключения прогиба стенки и скручивания сечения труб.

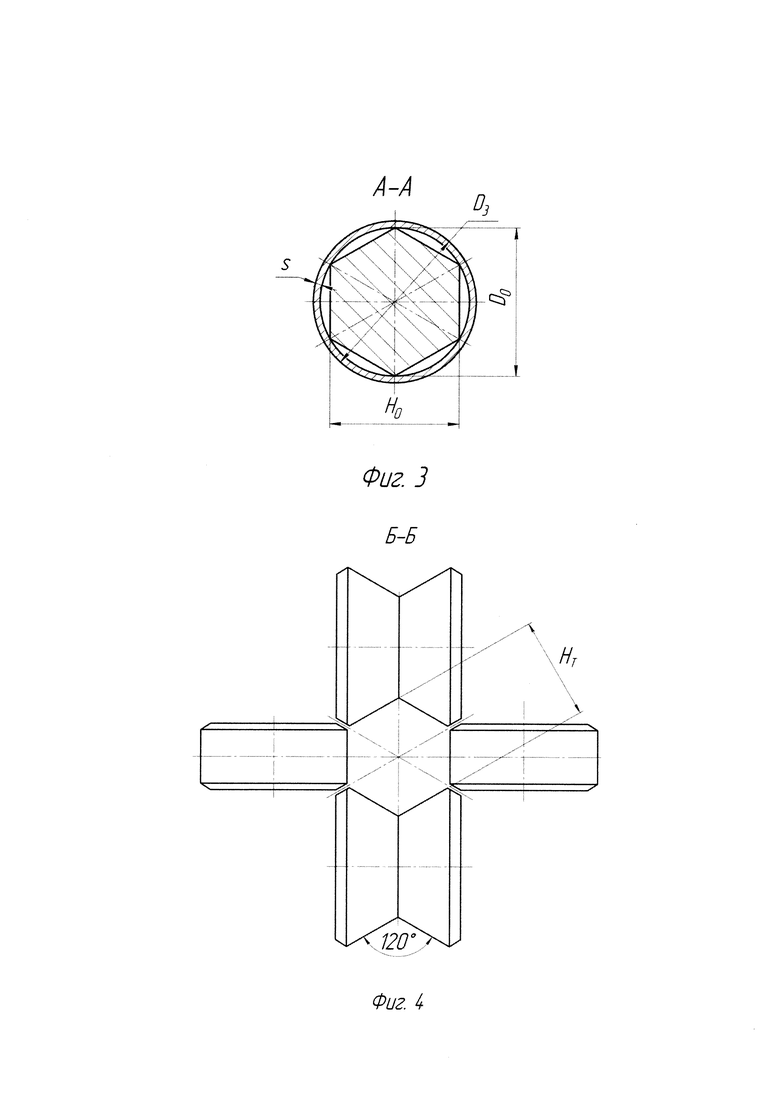

Предлагаемое изобретение поясняется графически, где на фиг. 1 показана схема осуществления способа изготовления тонкостенных холоднодеформированных труб шестигранного сечения прокаткой, на фиг. 2 показана схема осуществления способа изготовления тонкостенных холоднодеформированных труб шестигранного сечения волочением, на фиг. 3 - разрез А-А на фиг. 1 и 2, на фиг. 4 - разрез Б-Б на фиг. 1 и 2, на фиг. 5 - разрез В-В на фиг. 1 и 2.

На фигурах показаны: 1 - труба-заготовка; 2 - оправка; 3 - рольганг, 4 - калибр волочильной или прокатной клети; 5 - труба шестигранного сечения; 6 - захват тянущего устройства.

Способ изготовления труб осуществляют следующим образом.

Первоначально в соответствии с формулой (1) определяют наружный диаметр Dз трубы-заготовки 1, имеющей толщину стенки, равную толщине стенки готовой трубы S шестигранного сечения. По формуле (2) определяют число проходов деформации n, необходимое для формирования требуемого размера радиуса сопряжения г граней внутреннего контура шестигранного сечения готовой трубы.

С учетом заданных размеров сечения шестигранной трубы и расчетного размера сечения трубы-заготовки выбирают оправку 2 с размером между параллельными гранями наружного контура (размер «под ключ») Ho = Нт - 2S. Оправку 2 вводят в полость трубы-заготовки 2, размещенной на рольганге 3. Максимальный размер поперечного сечения оправки Do должен обеспечивать ее свободное прохождение в полость трубы-заготовки 1.

Далее трубу-заготовку вместе с оправкой задают в калибр 4, образованный по меньшей мере тремя валками прокатной клети или роликами роликовой клети. При выполнении холодного профилирования волочением применяют проталкивающее устройство либо перед задачей трубы-заготовки в калибр ее передний конец подвергают укову на оправке, после чего оправку с трубой пропускают через калибр клети и захватывают клещами тянущего устройства 6 волочильного стана.

Размер калибра Нт (размер между параллельными гранями наружного контура трубы) в каждом проходе устанавливают в соответствии с формулой (3). Таким образом, для первого прохода профилирования размер калибра составит Нт1=(0,006-0,01)nHт, где n - число проходов, определенное по формуле (2).

После профилирования трубу с оправкой кантуют на угол 60° относительно оси калибра и задают в калибр 4 клети, валки (ролики) которой предварительно реверсируют и сводят в радиальном направлении на размер калибра для второго прохода, который составит

При профилировании волочением трубу с оправкой после первого прохода перемещают на входной рольганг волочильного стана и задают с кантовкой на угол 60° в предварительно сведенный калибр роликовой клети, после чего захватывают клещами тянущего устройства и выполняют второй проход волочения.

Осуществляя указанным образом расчетное число проходов, обеспечивают получение требуемых размеров трубы, после чего извлекают оправку из готовой трубы шестигранного сечения и выполняют операции отделки.

При выполнении способа изготовления труб шестигранного сечения обеспечивается точное выполнение радиусов сопряжения граней внутреннего контура труб, прямолинейность труб, исключение прогиба стенки и скручивания сечения труб.

Предлагаемый способ был опробован при изготовлении бесшовных тонкостенных труб шестигранного сечения из стали марки 08Х18Н10Т с расстоянием между параллельными гранями наружного контура трубы Нт=176,0 мм, толщиной стенки S=2,80 мм и длиной L=1000 мм.

Наружный диаметр трубы-заготовки, выбранный по формуле (1), составлял Dз=201,2 мм. Трубу-заготовку круглого сечения получали путем прокатки на стане ХПТ 250 АО «Челябинский трубопрокатный завод» (АО «ЧТПЗ»). Толщина стенки трубы-заготовки составляла S=2,80 мм и соответствовала толщине стенки требуемой трубы шестигранного сечения. После прокатки труба-заготовка была подвергнута циклу операций термической и химической обработки.

Профилирование проводили в универсальной клети волочильного профилировочного стана «400» АО «ЧТПЗ» с условным диаметром горизонтальных роликов 560 мм и условным диаметром вертикальных роликов 450 мм. Горизонтальные ролики имели ромбический ручей с углом 120°, а вертикальные - «гладкую бочку». Сведенные горизонтальные и вертикальные ролики образовывали шестигранный калибр, обеспечивающий формирование требуемого размера трубы.

Число проходов, определенное в соответствии с формулой (2), составило n=2,78, после округления n=3. После каждого прохода производили кантовку трубы относительно оси калибра на 60°. Скорость волочения составляла 0,1 м/с.

Размер между параллельными гранями контура калибра по проходам в соответствии с формулой (3) составлял:

первый проход: Нт1 = 179,0 мм;

второй проход: Нт2=177,5 мм;

третий проход: Нт3=Нт=176,0 мм.

Для профилирования использовали оправку шестигранного сечения с размером между параллельными гранями наружного контура Но=170,4 мм и длиной 1700 мм. Заправку трубы с оправкой в калибр профилирующей клети производили при разведенных роликах, после чего одновременно с приложением тянущего усилия осуществляли сведение роликов профилирующей клети на требуемый размер шестигранного калибра. После завершения цикла профилирования трубы шестигранного сечения извлекали оправку и осуществляли удаление заправочного конца трубы.

Для сравнения профилирование шестигранных труб требуемого размера проводили по способу-прототипу путем волочения без оправки за один проход в том же калибре универсальной клети профилировочного стана «400», при этом размер калибра соответствовал чистовому размеру требуемого шестигранного сечения готовой трубы.

По каждой из схем было прокатано по пять труб длиной 1000 мм. Параметры качества труб по обеим схемам профилирования отражены в таблице.

Как следует из результатов, приведенных в таблице, предлагаемый способ изготовления тонкостенных труб шестигранного сечения, в отличие от прототипа, обеспечивает получение труб требуемой геометрии и отклонений размеров сечения, точности радиусов сопряжения граней внутреннего контура труб и прямолинейности труб.

Предлагаемый способ позволяет существенно повысить качество тонкостенных холоднодеформированных труб шестигранного сечения, изготовленных холодным профилированием прокаткой или волочением в роликовых волоках за счет точности геометрических параметров - обеспечения прямолинейности, точности радиусов сопряжения граней внутреннего контура труб, исключения прогиба стенки и скручивания сечения труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для холодной деформации труб | 2023 |

|

RU2808490C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОГРАННЫХ ТРУБ | 2014 |

|

RU2597183C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ МНОГОГРАННЫХ ТРУБ (ВАРИАНТЫ) | 2009 |

|

RU2410179C1 |

| ШЕСТИГРАННАЯ ТРУБА-ЗАГОТОВКА ИЗ СТАЛИ С СОДЕРЖАНИЕМ БОРА ОТ 1,3 ДО 3,0% И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2618687C1 |

| Способ холодной пилигримовой прокатки профильных труб | 1989 |

|

SU1708454A1 |

| Способ изготовления многогранных сварных труб | 1986 |

|

SU1382527A1 |

| СПОСОБ АСИММЕТРИЧНОЙ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2010 |

|

RU2401170C1 |

| Способ изготовления многогранных сварных труб | 1985 |

|

SU1274790A1 |

| Инструмент для профилирования труб с продольными гофрами | 1990 |

|

SU1731340A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ФАЛЬЦЕВЫМ ШВОМ | 2000 |

|

RU2181313C2 |

Изобретение относится к изготовлению тонкостенных холоднодеформированных труб шестигранного сечения. Определяют номинальный наружный диаметр труб-заготовок круглого сечения по формуле:  , где Нт - расстояние между параллельными гранями наружного контура шестигранной трубы, мм, r - радиус сопряжения граней внутреннего шестигранного контура трубы, мм. Осуществляют холодное профилирование без изменения толщины стенки в калибре, образованном по меньшей мере тремя валками. Профилирование осуществляют на оправке по меньшей мере в два прохода, между которыми выполняют кантовку труб относительно оси калибра на угол 60°. Количество проходов определяют по формуле:

, где Нт - расстояние между параллельными гранями наружного контура шестигранной трубы, мм, r - радиус сопряжения граней внутреннего шестигранного контура трубы, мм. Осуществляют холодное профилирование без изменения толщины стенки в калибре, образованном по меньшей мере тремя валками. Профилирование осуществляют на оправке по меньшей мере в два прохода, между которыми выполняют кантовку труб относительно оси калибра на угол 60°. Количество проходов определяют по формуле:  , а каждый следующий проход осуществляют в калибре, размер которого уменьшают на величину ΔН=(0,006-0,01)HТ. В результате обеспечивается точность радиусов сопряжения граней внутреннего контура труб и прямолинейность труб. 5 ил., 1 табл.

, а каждый следующий проход осуществляют в калибре, размер которого уменьшают на величину ΔН=(0,006-0,01)HТ. В результате обеспечивается точность радиусов сопряжения граней внутреннего контура труб и прямолинейность труб. 5 ил., 1 табл.

Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения, включающий определение номинального наружного диаметра труб-заготовок круглого сечения и их холодное профилирование без изменения толщины стенки в калибре, образованном по меньшей мере тремя валками, отличающийся тем, что номинальный наружный диаметр Dз труб-заготовок определяют по формуле:

где Нт - расстояние между параллельными гранями наружного контура шестигранной трубы, мм,

r - радиус сопряжения граней внутреннего шестигранного контура трубы, мм,

а профилирование осуществляют на оправке по меньшей мере в два прохода, между которыми выполняют кантовку труб относительно оси калибра на угол 60°, причем количество проходов определяют по формуле:

при этом каждый следующий проход осуществляют в калибре, размер которого уменьшают на величину ΔН=(0,006-0,01)Hт.

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 175×2,5+0,3/-0,2×2680+20/-0 мм ИЗ СТАЛИ МАРКИ 16Х12МВСФБР-Ш (ЭП823-Ш) ДЛЯ РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2547362C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МНОГОГРАННЫХ ТРУБ | 1990 |

|

SU1820537A1 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 257+2/-3&αχυτε;6+2/-1&αχυτε;4300+80/-30 ММ ИЗ СТАЛИ С СОДЕРЖАНИЕМ БОРА ОТ 1,3 ДО 3,0% ДЛЯ ТРАНСПОРТИРОВКИ И УПЛОТНЕННОГО ХРАНЕНИЯ В СТЕЛЛАЖАХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК НОВЫХ МОДИФИКАЦИЙ С ПОВЫШЕННЫМ ОБОГАЩЕНИЕМ И УРАНОЕМКОСТЬЮ&αχυτε; | 2015 |

|

RU2618286C2 |

| DE 3717698 A1, 14.01.1988. | |||

Авторы

Даты

2024-01-29—Публикация

2023-06-14—Подача