Настоящее изобретение относится к области нефтеперерабатывающей и нефтехимической промышленности, а именно к способам приготовления катализаторов каталитического крекинга нефтяных фракций для производства олефинов С2-С4 и высокооктанового бензина. В традиционном каталитическом крекинге, кроме высокооктанового бензина, легкого и тяжелого газойлей, образуются олефины С2-С4, но их выход не превышает 12,0 мас.% (Sadeghbeigi R., Fluid catalytic cracking handbook: Design, Operation and Troubleshooting of FCC. - Second ed. - Gulf. Professional Publ., 2000. - P. 155). Низкий выход легких олефинов и невысокие октановые числа бензинов крекинга связаны с большим вкладом реакций перераспределения водорода на катализаторах с высоким содержанием оксидов редкоземельных элементов (РЗЭ) в катализаторе (более 1,5 мас.%).

Несмотря на высокое содержание оксидов РЗЭ, такие катализаторы недостаточно термостабильны в отношении их каталитических свойств.

Современные цеолитсодержащие катализаторы представляют собой композиционные материалы, состоящие из активного компонента - цеолита HP33Y, и матрицы, включающей связующие и наполнитель. Цеолит HP33Y для получения высокооктанового бензина и увеличения отбора легких олефинов используется в ультрастабильной форме, то есть с повышенным решеточным модулем цеолита.

Известен катализатор и способ получения катализатора крекинга на основе ультрастабильного цеолита типа Y, каолина, источников оксидов алюминия и кремния (US Patent №6114267, 2000). В указанном способе ультрастабилизацию цеолита осуществляют с применением гексафторсиликата аммония. Решеточный модуль цеолита при этом составил 12.5 и содержание редкоземельных элементов в цеолите менее 4,0 мас.%. Недостатком указанного способа является снижение кристалличности цеолита при взаимодействии с гексафторсиликатом аммония и низкая активность получаемого на основе такого цеолита катализатора.

Известен катализатор для уменьшения содержания серы в бензине для процесса каталитического крекинга (патент RU №2396304, 2010), в котором используется цеолит Y-типа, выбранный из группы, состоящей из HY, USY, REY, REUSY, CREY, CREUSY, MgUSY, ZnUSY, MnUSY цеолитов и их смесей, а также кислоту Льюиса в качестве компонента матрицы. Недостатком указанного катализатора является низкая термостабильность получаемого на основе такого цеолита катализатора.

Известен катализатор крекинга (US Patent №3835031, 1974), состав которого включает алюмосиликатную матрицу, содержащую глинозем от 10 до 50 мас. %, кристаллический цеолит от 0,1 до 10 мас.% и от 0,25 до 5,0 мас.% металлов группы IIА Периодической таблицы, присутствующих в оксидной форме и распределенных по поверхности матрицы. Предпочтительными металлами являются магний или смесь, содержащая по крайней мере 50 мол.% магния. Может также использоваться кальций, стронций или барий. Кристаллический алюмосиликат может быть фожазит, шабазит или X - или Y-цеолит и подходящие катионы РЗЭ, водорода или аммония, чтобы уменьшить содержание ионов натрия в катализаторе ниже 0,5 мас.%. Недостатком указанного катализатора является низкая активность из-за недостаточной термостабильности цеолитного компонента катализатора в такой матрице.

Известен катализатор каталитического крекинга без редкоземельных элементов (US №№2014021097, 2014021098), который включает цеолит, подкисленную соль кремния как связующего, соли магния, глины и материала матрицы. Катализатор каталитического крекинга имеет высокую площадь поверхности матрицы и является полезным в процессе каталитического крекинга, в частности, чтобы обеспечить увеличение каталитической активности и улучшенной селективностью по водороду и коксу без необходимости включения редкоземельных металлов. Недостатком указанного катализатора является недостаточная термостабильность цеолитного компонента катализатора в такой матрице.

Известен способ приготовления ультрастабильного цеолита для катализатора крекинга (US Patent №20110224067), в котором на первой стадии приготовления цеолита проводят ультрастабилизацию аммонийной формы цеолита, а на второй стадии - ионный обмен на катионы аммония в гидротермальных условиях при температурах от 100 до 200°С. Затем проводят третий ионный обмен на катионы редкоземельных элементов. При получении катализатора из такого цеолита содержание редкоземельных элементов в катализаторе составляло от 0,5 до 10 мас.%. Недостатком указанного способа является снижение кристалличности цеолита при его гидротермальной обработке при высоких температурах.

Известен катализатор (CN №103159227, аналог US Patent №2015175432) на основе ультрастабильного цеолита, содержащего от 0,5 до 5,0 мас.% оксида магния, от 1,0 до 20 мас.% оксидов РЗЭ и не более 1,2 мас.% оксида натрия. Недостатком предлагаемого катализатора является низкая термостабильность цеолита, кристалличность которого составляет от 46 до 63% от первоначального.

Наиболее близким является способ приготовления катализатора крекинга с низким содержанием оксидов РЗЭ (RU №2509605, 2013), в котором проводят двухстадийную ультрастабилизацию цеолита водяным паром, ионные обмены катионов натрия в цеолите на катионы аммония и РЗЭ с получением цеолита с содержанием оксида натрия не более 0,6 мас. % и оксидов РЗЭ от 0,5 до 5,5 мас.%. Недостатком указанного способа приготовления катализатора крекинга также является низкая термостабильность катализатора в отношении его каталитических свойств.

Целью настоящего изобретения является получение катализатора крекинга с повышенной термостабильностью в отношении его каталитических свойств.

Предлагаемый способ приготовления катализатора крекинга включает проведение ионных обменов на катионы редкоземельных элементов и аммония в цеолите NaY, две стадии ультрастабилизации цеолита в среде водяного пара, смешение цеолита с матрицей, в качестве компонентов которой используют бентонитовую глину, гидроксид алюминия и аморфный алюмосиликат, получение композиции, распылительную сушку полученной композиции с последующей прокалкой и получением катализатора, причем перед первой стадией ультрастабилизации дополнительно проводят ионный обмен катионов натрия в цеолите на катионы магния или катионы кальция без промежуточной фильтрации, с получением цеолита Y с содержанием оксида натрия не более 0,6 мас.%; оксидов редкоземельных элементов от 0,5 до 5,5 мас.%; оксида магния от 0,5 до 4,0 мас.% или оксида кальция от 1,0 до 7,0 мас. %, и содержания в катализаторе оксидов редкоземельных элементов от 0,1 до 1,1 мас.%; оксида натрия менее 0,23 мас.%; оксида магния из цеолитного компонента от 0,1 до 0,8 мас.% или оксида кальция из цеолитного компонента от 0,2 до 1,4 мас. %.

Способ приготовления цеолита заключается в осуществлении следующих стадий:

- ионный обмен катионов натрия в цеолите на катионы аммония при соотношении г-экв катионов аммония и натрия 1,0-1,2;

- фильтрация цеолита и второй ионный обмен катионов натрия в цеолите на катионы аммония при соотношении г-экв катионов аммония и остаточного натрия 1,8-2,2;

- фильтрация цеолита и ионный обмен катионов натрия в цеолите на катионы магния или кальция при соотношении г-экв катионов магния или кальция и остаточного натрия 1,0-2,0;

- ультрастабилизация цеолита в среде водяного пара для увеличения решеточного модуля цеолита с 4,4-4,8 до 5,5-5,8;

- ионный обмен катионов натрия в цеолите на катионы РЗЭ при соотношении г-экв катионов РЗЭ и остаточного натрия 0,5-1,0;

- вторая ультрастабилизация цеолита в среде водяного пара для увеличения решеточного модуля цеолита с 5,5-5,8 до 6,5-7,3;

- ионный обмен катионов натрия в цеолите на катионы аммония при соотношении г-экв катионов аммония и остаточного натрия 2,0-2,5.

Способ приготовления катализатора заключается в следующем. Бентонитовую глину подвергают обработке азотнокислым аммонием по методу ионного обмена для снижения содержания оксида натрия. После обработки остаточное содержание оксида натрия в глине менее 0,2 мас.%. Суспензию гидроксида алюминия обрабатывают концентрированной азотной кислотой. Затем смешивают суспензии бентонитовой глины и гидроксида алюминия и аморфного алюмосиликата. Суспензию ультрастабильного цеолита Y добавляют в приготовленную композицию бентонитовая глина - гидроксид алюминия - аморфный алюмосиликат. Смесь фильтруют, формуют в микросферические частицы с размером менее 0,25 мм. Полученный катализатор высушивают и прокаливают в среде водяного пара при температурах 680-740°С. Решеточный модуль цеолита в катализаторе составляет от 8,0 до 12,0.

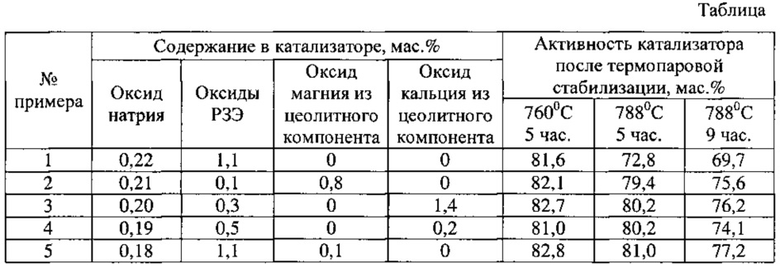

Условия реакции для оценки активности образцов катализатора следующие: температура крекинга 527°С, весовое соотношение катализатор/сырье 4,0, время подачи сырья 30 с. Условия испытаний соответствуют ASTM D-3907. В качестве сырья использовался гидроочищенный вакуумный газойль. Катализаторы предварительно подвергли термопаровой стабилизации при температуре 760-788°С в течение 5-9 ч в среде 100% водяного пара в соответствии с ASTM D 4463.

В таблице приведены данные по активности катализаторов после различных условий термопаровой стабилизации, содержание оксидов натрия и РЗЭ, а также содержание оксидов кальция и магния из цеолитного компонента. Общее содержание оксидов магния или кальция не приводится из-за содержания этих оксидов в бентонитовой глине различного химического состава.

Для иллюстрации изобретения приведены следующие примеры:

Пример 1. Описывает способ приготовления катализатора по прототипу.

Способ приготовления цеолита заключается в осуществлении следующих стадий:

- ионный обмен катионов натрия в цеолите на катионы аммония при соотношении г-экв катионов аммония и натрия 1,0;

- фильтрация цеолита и второй ионный обмен катионов натрия в цеолите на катионы аммония при соотношении г-экв катионов аммония и остаточного натрия 1,8;

- фильтрация цеолита и ультрастабилизация цеолита в среде водяного пара для увеличения решеточного модуля цеолита с 4,8 до 5,5;

- ионный обмен катионов натрия в цеолите на катионы РЗЭ при соотношении г-экв катионов РЗЭ и остаточного натрия 1,0 с получением содержания оксидов РЗЭ в цеолите 5,5 мас.%;

- вторая ультрастабилизация цеолита в среде водяного пара для увеличения решеточного модуля цеолита с 5,5 до 6,5;

- ионный обмен катионов натрия в цеолите на катионы аммония при соотношении г-экв катионов аммония и остаточного натрия 2,0, при этом обеспечивается остаточное содержание оксида натрия в цеолите 0,6 мас. %.

Катализатор готовят способом, описанным выше. Полученный катализатор высушивают и прокаливают в среде водяного пара при температуре 720°С. Решеточный модуль цеолита в катализаторе составляет 8,0. Содержание ультрастабильного цеолита в композиции катализатора составляет 20 мас.%, бентонитовой глины 22 мас. %, оксида алюминия из переосажденного гидроксида алюминия 20 мас.%, аморфного алюмосиликата 38 мас.%. Содержание в катализаторе оксидов редкоземельных элементов составляет 1,1 мас.% и оксида натрия в катализаторе 0,22 мас.%.

Пример 2. Характеризует предлагаемый способ приготовления катализатора. Приготовление цеолита проводят, как в примере 1, отличие заключается в том, что перед первой ультрастабилизацией цеолита проводят ионный обмен катионов натрия в цеолите на катионы магния при соотношении г-экв магния и остаточного натрия в цеолите равном 1,5, а ионный обмен катионов натрия на катионы РЗЭ проводят при соотношении г-экв РЗЭ и остаточного натрия равном 0,12. Приготовление катализатора проводят, как в примере 1. Содержание оксида магния в цеолите составляет 4,0 мас.%, оксидов РЗЭ 0,5 мас.%, оксида натрия 0,6 мас.%. Содержание в катализаторе оксидов редкоземельных элементов составляет 0,1 мас.%, оксида натрия 0,21 мас.% оксида магния из цеолитного компонента 0,8 мас.%.

Пример 3. Аналогичен примеру 2, отличие заключается в том, что перед первой ультрастабилизацией цеолита проводят ионный обмен катионов натрия в цеолите на катионы кальция при соотношении г-экв кальция и остаточного натрия в цеолите 2,0, а ионный обмен катионов натрия на катионы РЗЭ проводят при соотношении г-экв РЗЭ и остаточного натрия равном 0,35. Содержание оксида кальция в цеолите составляет 7,0 мас.%, оксидов РЗЭ 1,5 мас. %, оксида натрия 0,5 мас.%. Содержание в катализаторе оксидов редкоземельных элементов составляет 0,3 мас.%, оксида натрия 0,20 мас.%, оксида кальция из цеолитного компонента 1,4 мас.%.

Пример 4. Аналогичен примеру 3, отличие заключается в том, что перед первой ультрастабилизацией цеолита проводят ионный обмен катионов натрия в цеолите на катионы кальция при соотношении г-экв кальция и остаточного натрия в цеолите 0,3, а ионный обмен катионов натрия на катионы РЗЭ проводят при соотношении г-экв РЗЭ и остаточного натрия равном 0,5. Содержание оксида кальция в цеолите составляет 1,0 мас. %, оксидов РЗЭ 2,5 мас. %, оксида натрия 0,6 мас.%. Содержание в катализаторе оксидов редкоземельных элементов составляет 0,5 мас.%, оксида натрия 0,19 мас.%, оксида кальция из цеолитного компонента 0,2 мас.%.

Пример 5. Приготовление цеолита проводят, как в примере 2, отличие заключается в том, что перед первой ультрастабилизацией цеолита проводят ионный обмен катионов натрия в цеолите на катионы магния при соотношении г-экв магния и остаточного натрия в цеолите 1,0, а ионный обмен катионов натрия на катионы РЗЭ проводят при соотношении г-экв РЗЭ и остаточного натрия равном 0,9. Содержание оксида магния в цеолите составляет 0,5 мас. %, оксидов РЗЭ 5,5 мас. %, оксида натрия 0,51 мас. %. Приготовление катализатора проводят, как в примере 1. Содержание в катализаторе оксидов редкоземельных элементов составляет 1,1 мас. %, оксида натрия 0,18 мас. %, оксида магния из цеолитного компонента 0,1 мас. %.

Как видно из приведенной таблицы, предлагаемый способ приготовления катализаторов крекинга (примеры 2-5) обеспечивает значительное увеличение термостабильности катализаторов в отношении их каталитических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2473385C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА С НИЗКИМ СОДЕРЖАНИЕМ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2013 |

|

RU2509605C1 |

| Способ приготовления ультрастабильного цеолита Y | 2016 |

|

RU2624307C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2005 |

|

RU2300420C2 |

| КАТАЛИЗАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ РЕАКЦИЙ МЕЖМОЛЕКУЛЯРНОГО ПЕРЕНОСА ВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2599720C1 |

| Микросферический катализатор для крекинга нефтяных фракций и способ его приготовления | 2020 |

|

RU2743935C1 |

| Микросферический катализатор для повышения выхода бензина каталитического крекинга и способ его приготовления | 2021 |

|

RU2789407C1 |

| МИКРОСФЕРИЧЕСКИЙ БИЦЕОЛИТНЫЙ КАТАЛИЗАТОР ДЛЯ ПОВЫШЕНИЯ ОКТАНОВОГО ЧИСЛА БЕНЗИНА КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2473384C1 |

| Металлоустойчивый катализатор крекинга и способ его приготовления | 2021 |

|

RU2760552C1 |

| Микросферический катализатор для крекинга нефтяных фракций | 2018 |

|

RU2673811C1 |

Изобретение относится к области нефтеперерабатывающей и нефтехимической промышленности, а именно к способам приготовления катализаторов каталитического крекинга нефтяных фракций. Способ приготовления катализатора крекинга включает проведение ионных обменов на катионы редкоземельных элементов и аммония в цеолите NaY, две стадии ультрастабилизации цеолита в среде водяного пара, смешение цеолита с матрицей, получение композиции, распылительную сушку полученной композиции с последующей прокалкой и получением катализатора. Матрица в качестве компонентов включает бентонитовую глину, гидроксид алюминия и аморфный алюмосиликат. При этом перед первой стадией ультрастабилизации проводят ионный обмен катионов натрия в цеолите на катионы магния или катионы кальция без промежуточной фильтрации. Полученный цеолит Y содержит, в мас.%: оксид натрия не более 0,6, оксиды редкоземельных элементов 0,5-5,5, оксид магния 0,5 - 4,0 или оксида кальция 1,0-7,0. Катализатор содержит, в мас.%: оксиды редкоземельных элементов 0,1-1,1, оксид натрия менее 0,23, оксид магния из цеолитного компонента 0,1-0,8 или оксид кальция из цеолитного компонента 0,2-1,4 мас.%. Технический результат - увеличение термостабильности катализаторов в отношении их каталитических свойств. 5 пр., 1 табл.

Способ приготовления катализатора крекинга, включающий проведение ионных обменов на катионы редкоземельных элементов и аммония в цеолите NaY, две стадии ультрастабилизации цеолита в среде водяного пара, смешение цеолита с матрицей, в качестве компонентов которой используют бентонитовую глину, гидроксид алюминия и аморфный алюмосиликат, получение композиции, распылительную сушку полученной композиции с последующей прокалкой и получением катализатора, отличающийся тем, что перед первой стадией ультрастабилизации проводят ионный обмен катионов натрия в цеолите на катионы магния или катионы кальция с получением цеолита Y с содержанием оксида натрия не более 0,6 мас.%; оксидов редкоземельных элементов от 0,5 до 5,5 мас.%; оксида магния от 0,5 до 4,0 мас.% или оксида кальция от 1,0 до 7,0 мас.%, и содержания в катализаторе оксидов редкоземельных элементов от 0,1 до 1,1 мас.%; оксида натрия менее 0,23 мас.%; оксида магния из цеолитного компонента от 0,1 до 0,8 мас. или оксида кальция из цеолитного компонента от 0,2 до 1,4 мас.%.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА С НИЗКИМ СОДЕРЖАНИЕМ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2013 |

|

RU2509605C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2005 |

|

RU2300420C2 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2127632C1 |

| CN 103159227 А, 19.06.2013. | |||

Авторы

Даты

2017-06-02—Публикация

2016-08-03—Подача