Изобретение относится к способу приготовления цеолитсодержащего катализатора для крекинга нефтяных фракций. Оно может найти применение в процессах приготовления цеолитсодержащих катализаторов в нефтеперерабатывающей и химической промышленности.

Известен способ (авт. свид. СССР 954101, 1982) приготовления цеолитсодержащего катализатора для крекинга нефтяных фракций путем распылительной сушки композиции, состоящей из:

а) редкоземельной формы цеолита типа Y;

б) алюмосиликатного гидрогеля;

в) переосажденной гидроокиси алюминия.

Недостатком известного способа является низкая активность получаемого катализатора, связанная с недостаточной термостабильностью цеолитного компонента.

Известен способ приготовления цеолитсодержащих катализаторов с высоким содержанием окиси алюминия, вводимой в матрицу из различных источников: гидроокиси алюминия, алюмозоля, термодиспергированной окиси алюминия - χ фазы (J.Scherzer, Octane - Enhancing, Zeolitic FCC Catalysts: Scientific and Technical Aspects, Catal.Rev.-Sci.Eng., 31(3), p.215-354, 1989).

Недостатком вышеперечисленных источников окиси алюминия для получения матрицы катализатора является низкая износоустойчивость и низкая активность получаемых катализаторов.

Наиболее близким является способ приготовления катализатора крекинга на основе ультрастабильного цеолита типа Y, в котором ультрастабилизацию цеолита типа NH4NaY проводят в среде водяного пара при температуре 650-750oС для цеолитных кристаллов со средним размером около 2 мкм. Стабилизированный цеолит подвергают ионному обмену на редкоземельные элементы и смешивают с матрицей на основе окисей алюминия и кремния, формуют методом распылительной сушки и подвергают термообработке (US, патенты 4826793, 1989; 3957689, 1976; 3402996, 1968).

Недостатками известного способа являются высокие энергетические затраты на проведение стадии ультрастабилизации и недостаточная активность получаемого катализатора крекинга. Невысокая активность получаемого катализатора связана с миграцией на внешнюю поверхность цеолитных кристаллов внерешеточного алюминия на стадии ультрастабилизации и дезактивации активных центров крекинга, вследствие этого необходимо повышать содержание цеолитного компонента в катализаторе и, следовательно, увеличивать затраты на его производство. Кроме того, при указанных температурах ультрастабилизации происходит значительное снижение кристалличности цеолитного компонента катализатора крекинга.

Изобретение решает задачу получения катализатора крекинга с высокой активностью и с меньшими энергозатратами.

Задача решается тем, что для приготовления катализатора крекинга используют кристаллы цеолита NaY с размером не выше 0,8 мкм. Этот цеолит подвергают ионным обменам на аммоний и редкоземельные элементы с последующей ультрастабилизацией при температуре 500-550oС в течение 1 - 4 ч в среде водяного пара и парциальном давлении паров воды ниже 0,8 атм. Ультрастабилизации подвергают цеолит в смешанной редкоземельно-аммонийной форме с суммарной степенью обмена ионов натрия в цеолите не менее 70%. Эквивалентное соотношение ионов аммония и редкоземельных элементов при ионных обменах на цеолите до ультрастабилизации изменяют от 10 до 2.

Выбранные условия проведения процесса ультрастабилизации не приводят к миграции внерешеточного алюминия на внешнюю поверхность кристаллов цеолита и, следовательно, активные центры на внешней поверхности кристаллов цеолита не дезактивируются. Малые размеры кристаллов цеолита обеспечивают их высокую удельную внешнюю поверхность, что обеспечивает высокую активность в крекинге тяжелой части нефтяной фракции, кроме того, при малых размерах кристаллов цеолита возможно осуществить процесс ультрастабилизации при более низкой температуре (500-550oС). Последнее связано с тем, что кристаллы цеолита малого размера обладают меньшей термоустойчивостью и уже при температурах 500-550oС процесс ультрастабилизации происходит достаточно эффективно.

Процесс ультрастабилизации цеолита в смешанной катион-декатионированной форме обеспечивает сохранение высокой кристалличности цеолита в ходе его термообработки.

Полученный цеолит подвергают ионному обмену на редкоземельные элементы из раствора их нитратов или сульфатов, смешивают с алюмосиликатным гидрогелем и матрицей и формуют методом распылительной сушки. Прокалку катализатора проводят при температурах 650-750oС.

В качестве матриц используют переосажденную гидроокись алюминия, термодиспергированную окись алюминия, активированный сернокислым алюминием монтмориллонит, каолин. При этом термодиспергированная окись алюминия является рентгеноаморфной.

Относительную кристалличность цеолитного компонента катализатора крекинга определяют методом рентгенофазового анализа. Средний размер кристаллов цеолита определяют методом электронной микроскопии. Химический состав катализаторов и цеолитов определяют после разложения образцов методами атомно-абсорбционного анализа (Na2O и Al2O3) и весовыми (РЗЭ2О3 и SiO2).

Сущность изобретения иллюстрируют следующими примерами.

Пример 1 (сравнительный). 20 г цеолита NaY со средним размером кристаллов 2 мкм подвергают двукратному ионному обмену в 200 мл раствора NH4NO3 из расчета 1,0 г-экв на г-экв окиси натрия в цеолите в течение 3 ч. Содержание Na2O в цеолите при этом уменьшается с 13,6 до 4,9 мас.%. Цеолит фильтруют, промывают дистиллированной водой и подвергают ультрастабилизации в токе водяного пара (100% пар) в течение 3 ч при 700oС. Полученный цеолит подвергают ионному обмену при 90oС в 200 мл раствора нитратов смеси редкоземельных элементов (преимущественно лантана и церия) из расчета 1,5 г-экв на г-экв остаточного содержания окиси натрия в цеолите. Остаточное содержание окиси натрия в цеолите составило 0,82 мас.%. Относительная кристалличность цеолита 68%.

Приготовление алюмосиликатного связующего осуществляют следующим образом. 700 мл 1,2 н раствора силиката натрия смешивают с 320 мл раствора сернокислого алюминия (содержание окиси алюминия 18 г/л). Полученный алюмосиликатный гидрогель подвергают синерезису при температуре 25oС в течение 6 ч и затем активации сернокислым алюминием с концентрацией по окиси алюминия 50 г/л. Остаточное содержание окиси натрия в алюмосиликатном связующем составляет 0,2 мас.% в пересчете на абсолютно сухой алюмосиликат.

Полученный цеолит смешивают с алюмосиликатным гидрогелем и переосажденной гидроокисью алюминия в следующем соотношении на готовый катализатор, мас. %: цеолит 15, переосажденная гидроокись алюминия 15 (в пересчете на Al2O3), алюмосиликатное связующее остальное.

Полученную смесь формуют методом распылительной сушки и прокаливают при 650 - 700oС. Активность катализатора, приготовленного по данному примеру, невысока из-за потери кристалличности цеолитного компонента катализатора.

Пример 2 (сравнительный). Цеолит и катализатор готовят, как в примере 1. Отличие от примера 1 состоит в том, что ультрастабилизацию цеолита проводят при температуре 500oС.

Остаточное содержание окиси натрия в цеолите 2,1 мас.%. Относительная кристалличность цеолита 98%. Полученный образец катализатора обладает невысокой активностью, так как для кристаллов цеолита больших размеров данная температура не обеспечивает протекания процесса ультрастабилизации.

Пример 3. Данный пример приводится для сравнения активностей катализаторов, приготовленных на основе цеолитов с различающимися размерами кристаллов. Цеолит и катализатор готовят, как в пример 1. Отличие от примера 1 состоит в применении мелкокристаллического цеолита со средним размером 0,5 мкм.

Остаточное содержание окиси натрия в цеолите составляет 0,7 мас.%. Относительная кристалличность цеолита 52%. Видно, что высокотемпературные условия ультрастабилизации для мелкокристаллического цеолита приводят к значительному снижению кристалличности цеолита и активности катализатора на его основе.

Примеры 4 - 17 описывают предлагаемый способ приготовления цеолитсодержащего катализатора крекинга.

Пример 4. В данном примере ультрастабилизации подвергают цеолит в катион-декатионированной форме и изменен состав применяемой матрицы. 20 г цеолита со средним размером 0,5 мкм подвергают ионному обмену при 25oС в 200 мл раствора нитратов редкоземельных элементов из расчета 0,7 г-экв на 1 г-экв окиси натрия в цеолите, промывают дистиллированной водой, подвергают ионному обмену в 200 мл раствора нитрата аммония из расчета 2 г-экв на г-экв остаточного содержания окиси натрия в цеолите. Соотношение грамм-эквивалентов аммония и редкоземельных элементов при ионном обмене составляло 2,9. Содержание окиси натрия снижается с 13,6 до 3,8 мас.%.

Полученный цеолит в смешанной катион-декатионированной форме подвергают ультрастабилизации при температуре 500oС в течение 2 ч в среде водяного пара с парциальным давлением 0,2 атм. Цеолит подвергают ионному обмену при 90oС на катионы редкоземельных элементов в 200 мл раствора их азотнокислых солей из расчета 1,5 г-экв остаточного содержания окиси натрия в цеолите. Остаточное содержание Na2O в цеолите после обмена составляет 1,1 мас.%. Относительная кристалличность составляет 100%.

Полученный цеолит смешивают с гидратированной термодиспергированной окисью алюминия и алюмосиликатным связующим в соотношении на готовый катализатор, мас. %: цеолит 15; термодиспергированная окись алюминия 15; алюмосиликатное связующее остальное.

Катализатор с цеолитом, приготовленным по данному примеру с применением термодиспергированной окиси алюминия в составе матрицы катализатора, обеспечивает высокую активность.

Пример 5. Данный пример приводят для сравнения активности катализатора на основе мелкокристаллического цеолита, приготовленного, как в примере 4. Отличие от примера 4 состоит в том, что на стадии ионных обменов изменяют соотношение (в г-экв) аммония и редкоземельных элементов. В отличие от примера 4 в данном примере это соотношение равно 10. Первый обмен на катионы редкоземельных элементов проводят из расчета 0,3 г-экв на исходное содержание окиси натрия в цеолите, второй обмен на ионы аммония проводят из расчета 3 г-экв на остаточное содержание окиси натрия в цеолите. Увеличение соотношения аммония и редкоземельных элементов при ионных обменах до 10 приводит к снижению кристалличности цеолита при его ультрастабилизации. Степень кристалличности составляет 92% отн., остаточное содержание окиси натрия в цеолите после третьего ионного обмена составляет 1,2 мас.%.

В качестве компонентов катализатора используют вещества, как в примере 4, в том же соотношении. Полученную смесь формуют и прокаливают, как в примере 4.

Пример 6. Отличие от примера 4 в том, что при ионном обмене цеолита соотношение грамм-эквивалентов аммония и редкоземельных элементов составило 2. Первый ионный обмен на цеолите проводят из расчета 1,0 г-экв редкоземельных элементов на исходное содержание окиси натрия в цеолите. Второй ионный обмен проводят из расчета 0,5 г-экв аммония на остаточное содержание окиси натрия в цеолите. Относительная кристалличность цеолита составила 100%. Остаточное содержание окиси натрия в цеолите составило 1,45 мас.%. В качестве компонентов матрицы использованы те же вещества, что и в примере 4.

Повышенное содержание окиси натрия в цеолите приводит к незначительному снижению активности полученного на основе такого цеолита катализатора крекинга.

Пример 7. Данный пример приведен для сопоставления с примером 4 при применении высокого парциального давления паров воды на стадии ультрастабилизации. Цеолит со средним размером кристаллов 0,5 мкм подвергают двукратному обмену на редкоземельные элементы и аммоний, как в примере 4. Остаточное содержание окиси натрия в цеолите составило 4,0 мас.%. Полученный цеолит подвергают ультрастибилизации при парциальном давлении пара 1,0 атм в течение 2 ч при температуре 550oС. Охлажденный до комнатной температуры цеолит подвергают ионному обмену на редкоземельные элементы из расчета 1,5 г-экв на 1 г-экв остаточного содержания окиси натрия в цеолите. Относительная кристалличность цеолита составила 95%. Полученный цеолит смешивают с матрицей, как в примере 4, формуют и прокаливают. Применение высокого парциального давления паров воды на стадии ультрастабилизации приводит к снижению кристалличности цеолитного компонента катализатора.

Пример 8. Отличие от примера 7 состоит в том, что на стадии ультрастабилизации парциальное давление паров воды составило 0,8 атм. Относительная кристалличность цеолитного компонента катализатора составила 98%.

Пример 9. Цеолит и катализатор готовят, как в примере 4. Отличие от примера 4 состоит в том, что в качестве компонента матрицы используют переосажденную гидроокись алюминия. Компоненты катализатора смешивают в соотношении, мас.%: цеолит 15; термодиспергированная окись алюминия 10; переосажденная гидроокись алюминия 5 (в пересчета на Al2O2); алюмосиликатное связующее остальное.

Применение термодиспергированной окиси алюминия совместно с переосажденной гидроокисью алюминия в качестве компонентов матрицы обеспечивает высокую активность образца катализатора.

Пример 10. Данный пример иллюстрирует влияние увеличения общего содержания окиси алюминия в катализаторе в результате повышения содержания термодиспергированной окиси алюминия и переосажденной гидроокиси алюминия и изменения соотношения между этими компонентами в составе матрицы катализатора на активность катализатора крекинга. Катализатор готовят из следующих компонентов, мас.%: цеолит 15; термодиспергированная окись алюминия 5; переосажденная окись алюминия 20; алюмосиликатное связующее остальное.

Пример 11. Данный пример иллюстрирует влияние увеличения общего содержания окиси алюминия в катализаторе в результате повышения содержания термодиспергированной окиси алюминия и переосажденной гидроокиси алюминия и изменения соотношения между этими компонентами в составе матрицы катализатора на активность катализатора крекинга. Катализатор готовят из следующих компонентов, мас.%: цеолит 15; термодиспергированная окись алюминия 20; переосажденная окись алюминия 10; алюмосиликатное связующее остальное.

Увеличение общего содержания окиси алюминия в катализаторе в результате повышения содержания термодиспергированной окиси алюминия и переосажденной гидроокиси алюминия увеличивает активность катализатора крекинга.

Пример 12. Цеолит приготовлен, как в примере 4, но в качестве компонента матрицы используют каолин взамен термодиспергированной окиси алюминия. Содержание компонентов катализатора в пересчете на готовый катализатор, мас.%: цеолит 15; каолин 15; алюмосиликатное связующее остальное.

Пример 13. Цеолит приготовлен, как в примере 5. Отличие от примера 5 состоит в том, что в качестве компонентов катализатора используют следующие вещества, мас.%: цеолит 15; активированный монтмориллонит 20; каолин 20; алюмосиликатное связующее остальное.

Пример 14. Цеолит приготовлен, как в примере 4. Отличие от примера 4 состоит в том, что в качестве компонентов катализатора используют следующие вещества, мас.%: цеолит 15; каолин 30; активированный монтмориллонит 30; алюмосиликатное связующее остальное.

Пример 15. Цеолит приготовлен, как в примере 4. Отличие от примера 4 состоит в том, что в качестве компонентов катализатора используют следующие вещества, мас. %: цеолит 15; каолин 30; активированный монтмориллонит 45; переосажденная гидроокись алюминия остальное.

Увеличение содержания окиси алюминия в катализаторе за счет всех ее источников значительно увеличивает активность катализатора.

Пример 16. Отличие от примера 4 состоит в том, что катализатор готовят из следующих компонентов, мас. %: цеолит 20; термодиспергированная окись алюминия 15; алюмосиликатное связующее остальное.

Увеличение содержания цеолита увеличивает активность катализатора.

Пример 17. Данный пример иллюстрирует влияние повышения содержания цеолита и общего содержания окиси алюминия в катализаторе на активность катализатора. Цеолит готовят, как в примере 4. Состав катализатора, мас.%: цеолит 18; переосажденная окись алюминия 15; активированный монтмориллонит 40; алюмосиликатное связующее остальное.

Увеличение содержания активированного монтмориллонита и переосажденной гидроокиси алюминия в составе матрицы катализатора при одновременном увеличении содержания цеолитного компонента увеличивают активность катализатора.

Активность полученных образцов оценивалась в крекинге стандартной керосино-газойлевой фракции с пределами кипения 200-350oС, при весовой скорости подачи сырья 20 ч-1 и температуре крекинга 500oС (вторая стабильная активность по принятому в России методу испытаний катализаторов крекинга). Активность при этом оценивают как выход бензина в приведенных стандартных условиях, мас. %. Катализаторы перед испытанием обрабатывают 100%-ным паром при температуре 775oС в течение 6 ч.

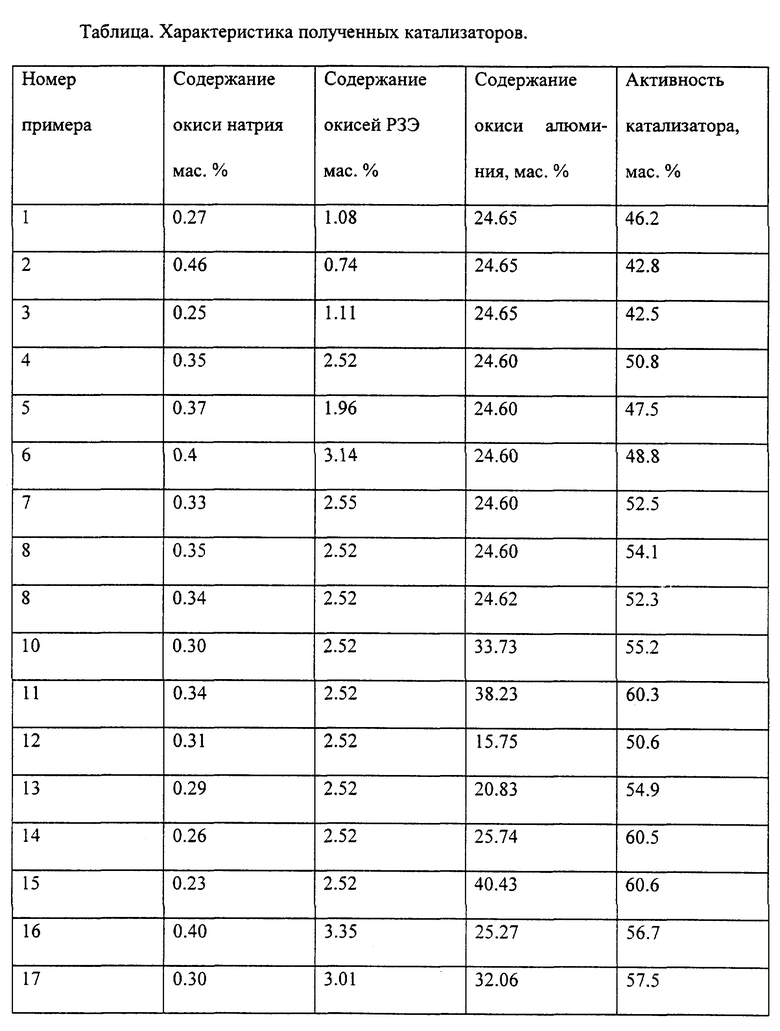

Химический состав всех катализаторов по примерам 1-17 и результаты испытаний активности этих катализаторов приведены в таблице.

Как видно из таблицы, заявляемый способ приготовления катализатора крекинга позволяет получить катализатор с высокой активностью. Выход бензина достигает более 60 мас.%.

Катализаторы, приготовленные с мелкокристаллическим цеолитом в смешанной катион-декатионированной форме и подвергнутым ультрастабилизации при оптимальных условиях с использованием в качестве компонента матрицы рентгеноаморфной термодиспергированной окиси алюминия, активированного монтмориллонита и переосажденной гидроокиси алюминия, обладают наибольшей активностью по выходу бензина в процессе каталитического крекинга.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2005 |

|

RU2300420C2 |

| Способ приготовления катализатора крекинга с щелочноземельными элементами | 2016 |

|

RU2621345C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2473385C1 |

| Способ приготовления микросферического катализатора для крекинга нефтяных фракций | 2018 |

|

RU2673813C1 |

| Микросферический катализатор для крекинга нефтяных фракций | 2018 |

|

RU2673811C1 |

| КАТАЛИЗАТОР ДЛЯ АЛКИЛИРОВАНИЯ БЕНЗОЛА ПРОПИЛЕНОМ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2097129C1 |

| МИКРОСФЕРИЧЕСКИЙ БИЦЕОЛИТНЫЙ КАТАЛИЗАТОР ДЛЯ ПОВЫШЕНИЯ ОКТАНОВОГО ЧИСЛА БЕНЗИНА КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2473384C1 |

| МЕТАЛЛОУСТОЙЧИВЫЙ КАТАЛИЗАТОР КРЕКИНГА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2024 |

|

RU2832219C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА С НИЗКИМ СОДЕРЖАНИЕМ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2013 |

|

RU2509605C1 |

| Металлоустойчивый катализатор крекинга и способ его приготовления | 2021 |

|

RU2760552C1 |

Описывается способ приготовления цеолитсодержащего катализатора крекинга, заключающийся в применении кристаллов цеолита с определенным размером, а именно менее 0,8 мкм. Катион-декатионированная форма цеолитного компонента с определенным соотношением редкоземельных элементов и аммония, а также ультрастабилизация цеолита при определенном парциальном давлении паров воды и определенной температуре позволяет сохранить высокую кристалличность цеолита. Компоненты матрицы, включающие термоактивированную окись алюминия, переосажденную гидроокись алюминия, каолин, активированный монтмориллонит и аморфное алюмосиликатное связующее в сочетании с таким образом обработанным мелкокристаллическим цеолитом позволяют достигнуть более высокого выхода бензина при крекинге нефтяного сырья, чем по известному способу. 5 з.п.ф-лы, 1 табл.

| US 4826793 A, 1989 | |||

| КАТАЛИЗАТОР ДЛЯ КРЕКИНГА УГЛЕВОДОРОДОВ | 1991 |

|

RU2021012C1 |

| Огневой пищеварочный котел с пароводяной рубашкой | 1956 |

|

SU109064A1 |

| Предохранительное против продольных разрывов конвейерной ленты устройство | 1956 |

|

SU122064A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫПРЯМИТЕЛЬНОГО ЭЛЕМЕНТА | 0 |

|

SU256875A1 |

| ЖАРОСТОЙКОЕ ВЯЖУЩЕЕ | 0 |

|

SU365336A1 |

| US 4880787 A, 14.11.89 | |||

| Преобразователь параметров пассивных нерезонансных двухполюсников | 1974 |

|

SU505967A1 |

Авторы

Даты

1999-03-20—Публикация

1998-07-28—Подача